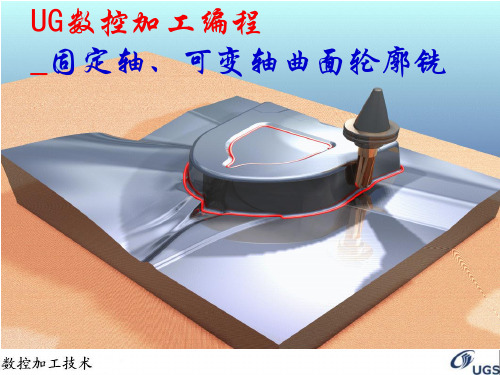

UG数控加工编程_固定轴、可变轴曲面轮廓铣解读

UG NX 8.0数控加工基础教程第5章 固定轴曲面轮廓铣

5.2 创建固定轴铣操作 1. 固定轴曲面轮廓铣操作的创建步骤 1)创建操作 创建操作时,选择类型“mill_contour”,子类型为固定轴曲面轮廓铣 (FIXED_CONTOUR),点击【确定】按钮,打开操作对话框。 2)指定几何体 选择几何体,可以指定几何体组参数,也可以直接指定部件几何体和检 查几何体。在某些驱动方法下,还需要指定切削区域几何体和修剪边界。 3)选择刀具 在刀具组中可以选择已有的刀具,也可以创建一个新的刀具作为当前操 作的刀具。 4)选择驱动方法并设置驱动参数 在固定轴曲面铣操作中,驱动方法的选择是非常重要的。可用的驱动方 法总共有9种,应根据加工表面的形状与复杂性,以及刀轴与投射矢量的 要求来确定适当的驱动方法,一旦选择了驱动方法,也就决定了可选择的 驱动几何类型,以及可用的投射矢量、刀轴与切削方法。在驱动方法的对 话框中设置驱动方法参数,不同驱动方法的参数差异很大。

5.1 固定轴与可变轴曲面轮廓铣概述 1. 基本原理 先由驱动几何(Drive Geometry)产生驱动点,并按投影方向投影 到部件几何体上,得到投影点。刀具在该点处与部件几何体接触,故又 称为接触点。然后,系统根据接触点位置的部件表面曲率半径、刀具半 径等因素,计算得到刀具定位点。刀具位于与零件表面接触的点上,从 一个点运动到下一个切削点,如此重复,就形成了刀轨。驱动点可以从 整个或部分零件几何体生成,或者从与零件几何体无关的其它几何体产 生,然后再投射到零件几何体上。其原理如图5-1所示。

5)设置合理的投射矢量 可用投射矢量的类型取决于所指定的驱动方法,投射矢量类型总共有9种, 当设置的投射矢量平行于刀轴矢量、或垂直于零件几何表面法向时, 一定要仔细考虑,因为在这些情况下,可能引起刀具路径垂直方向的 波动。 6)指定正确的刀轴 刀轴矢量可以通过指定坐标、选择几何、垂直或相对于零件表面、以及 垂直或相对于驱动表面等方式来定义。 7)刀轨设置 在操作对话框打开参数组进行各选项参数的设置。一般来说需要对刀轨 设置中的切削参数、非切削移动、进给和速度选项进行设置。 8)生成操作并模拟刀轨 生成当前操作的刀轨并进行模拟加工。

UG NX7.5三轴数控加工解析

等高轮廓铣的特点是能通过指 定的陡峭角度将切削区域分为 “陡峭区域”与“非陡峭区域 ”,我们把大于65的叫“陡峭区 域”,小于叫“非陡峭区域” 。

六、固定轴轮廓铣(Fixed_Contour) 1、固定轴曲面轮廓铣特点

Fixed Contour(固定轴曲面轮廓 铣)是用于半精加工和精加工复杂 曲面的方法。创建固定轴铣分为两 个阶段: 第一步:在指定的驱动几何体上 (由曲面、曲线和点定义)形成驱 动点。 第二步:按指定投射矢量投射驱 动点到部件几何体上形成投射点。

2)切削率和速度

三、面铣削(Face_Milling)

与面区域铣 削有什么不 同?

1、指定面几何体

(1)面边界 (2)曲线边界 (3)点边界 注:边界是整个形面的外部轮廓

2、指定检查边界

与指定面几何体选择方式相同

3、刀轴的选择(注意报警)

四、平面铣(Planar_Mill)

它是在垂直刀具轴的平面内的二轴 刀轨,在一个切削层内刀具始终沿 着不规则的形状,并沿着X和Y进行 运动,而没有Z轴方向的运动,通过 多层二轴刀轨逐层切削材料。

MCS

加工首选项

用户默认设置

二、面区域铣削(Face_Milling_Area)

这三种是基于实体部 件的面或槽加工

它是在垂直刀具轴的平面 内的二轴刀轨,在一个切 削层内刀具始终沿着不规 则的形状,并沿着X和Y进 行运动

1、准备工作

视图导航器与建坐标系时,要注意是否与绝对坐标系重合及安全高度的设 置等;

创建工具栏

程序组 刀具组

加工几何组

加工方法组

注:视图导航器与创建工具栏是配合使用的

加工操作工具栏

操作导航器

坐标系统 加工中的5种类型坐标系: 绝对CSYS—ABS 工作CSYS—WCS▲ 加工CSYS—MCS ▲(机械坐标系) 已保存的CSYS 参考坐标系—RCS

UG铣-4种

一、概述:UG主要提供了四种基本加工操作类型,即平面铣、型腔铣、固定轴曲面铣以及点位加工。

平面铣:是用多层不同深度的平行刀轨切削材料,每一层刀轨是垂直于刀具轴的平面内的二轴刀轨,这些刀轨被称为一个个的切削层。

是用所选的各种边界来定义零件材料的,这些边界可以是由曲线、面或点来定义的临时边界或永久边界。

只能加工垂直的侧壁,不能加工出曲面。

适用于岛屿的顶面和槽腔的底面为平面的零件。

型腔铣:刀具轨迹与平面铣类似,可以加工平面铣无法加工的包含曲面的任何形状的零件,必须指定零件几何体和毛坯几何体,这样系统才知道在什么范围内生成刀轨。

零件几何体可以直接指定整个模型。

固定轴曲面轮廓铣:是沿着曲面轮廓的深度切削材料,刀具始终沿着几何体轮廓,同时有XYZ轴的运动,相当于三轴加工。

需要指定驱动几何和零件几何,驱动几何体是由用户根据加工对象自己设计和定义,可以是已存在的表面、边界、点、曲线或独立的曲面对象;零件几何体可以由整个实体零件,或者局部的曲面和曲线来定义。

零件几何体用来控制刀具在整个零件上运动的深度。

常用于复杂曲面的半精加工和精加工,常用于型腔铣后的精加工。

点位加工:用多个加工循环来不断加工工件,在每一个循环中刀具快速移动定位在被选择的加工点位上,以切削进给速度切入工件,并达到指定的切削深度,再以退刀速度返回工具。

用于钻孔、镗孔、绞孔以及攻螺纹等点位加工操作。

1、先选择最外边(选择过滤为Single )创建底板,然后选择所有的创建体。

再将图层5作为工作层,在其中绘制一个大的立体作为毛坯,编辑毛坯显示为透明显示。

2、然后就可以进入加工模块首先在弹出的对话框中“初始化”加工环境选择general 或lathe 或mill ,本例可选择型腔铣mill_contour3、按照加工创建工具栏中的各命令进行操作。

因为创建操作中需要程序、刀具、几何体等参数,所以最后做 ◇创建程序:在定义名称时最好自己输入一个名称,方便自己与系统默认的一些名称区别。

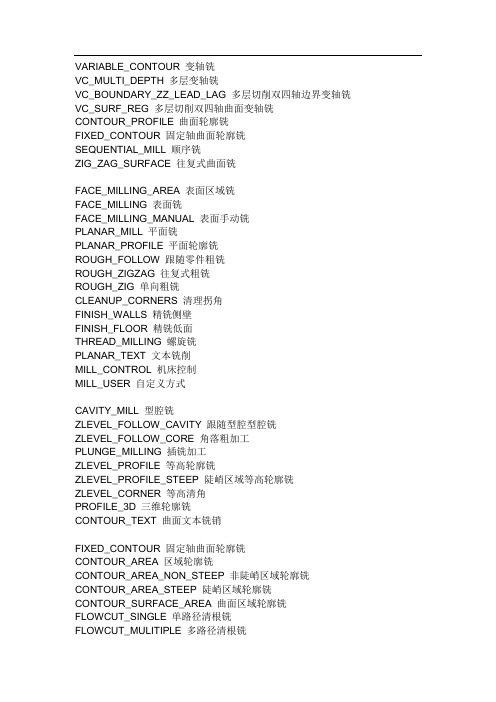

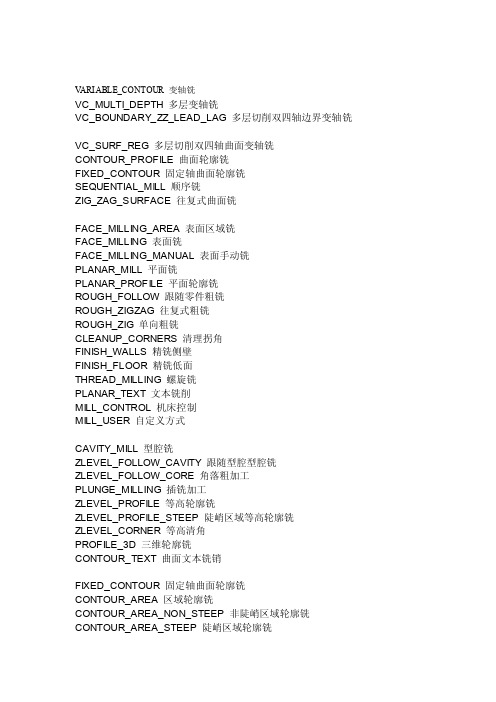

ug.编程中创建操作中各种刀路的意思

VARIABLE_CONTOUR 变轴铣VC_MULTI_DEPTH 多层变轴铣VC_BOUNDARY_ZZ_LEAD_LAG 多层切削双四轴边界变轴铣VC_SURF_REG 多层切削双四轴曲面变轴铣CONTOUR_PROFILE 曲面轮廓铣FIXED_CONTOUR 固定轴曲面轮廓铣SEQUENTIAL_MILL 顺序铣ZIG_ZAG_SURFACE 往复式曲面铣FACE_MILLING_AREA 表面区域铣FACE_MILLING 表面铣FACE_MILLING_MANUAL 表面手动铣PLANAR_MILL 平面铣PLANAR_PROFILE 平面轮廓铣ROUGH_FOLLOW 跟随零件粗铣ROUGH_ZIGZAG 往复式粗铣ROUGH_ZIG 单向粗铣CLEANUP_CORNERS 清理拐角FINISH_WALLS 精铣侧壁FINISH_FLOOR 精铣低面THREAD_MILLING 螺旋铣PLANAR_TEXT 文本铣削MILL_CONTROL 机床控制MILL_USER 自定义方式CAVITY_MILL 型腔铣ZLEVEL_FOLLOW_CAVITY 跟随型腔型腔铣ZLEVEL_FOLLOW_CORE 角落粗加工PLUNGE_MILLING 插铣加工ZLEVEL_PROFILE 等高轮廓铣ZLEVEL_PROFILE_STEEP 陡峭区域等高轮廓铣ZLEVEL_CORNER 等高清角PROFILE_3D 三维轮廓铣CONTOUR_TEXT 曲面文本铣销FIXED_CONTOUR 固定轴曲面轮廓铣CONTOUR_AREA 区域轮廓铣CONTOUR_AREA_NON_STEEP 非陡峭区域轮廓铣CONTOUR_AREA_STEEP 陡峭区域轮廓铣CONTOUR_SURFACE_AREA 曲面区域轮廓铣FLOWCUT_SINGLE 单路径清根铣FLOWCUT_MULITIPLE 多路径清根铣FLOWCUT_REF_TOOL 参考刀具清根铣FLOWCUT_SMOOTH 光顺清根铣SPOT_FACING 锪孔(扩孔)SPOT_DRILLING 钻中心孔DRILLING 普通钻孔PECK_DRILLING 啄钻对应G83BREAKCHIP_DRILLING 断屑钻孔对应G73BORING 镗孔对应G65REAMING 铰孔COUNTER_BORING 平底沉孔(平底扩孔)COUNTER_SINKING 埋头钻TAPPING 攻螺纹孔(攻丝)THREAD_MILLING 铣螺纹IPW(In_Process_Workpiece) 处理中的工件是指一道加工工序完成后剩余的材料,又叫中间毛坯富不贵只能是土豪,你可以一夜暴富,但是贵气却需要三代以上的培养。

UG数控加工编程解析

6.1 UG铣削加工基本知识6.1.1 UG铣削加工编程流程6.1.2 一个简单2D加工零件的UG铣加工引例6.1.3 UG加工环境及设置6.1.4 加工模块工具条6.1.5 创建节点组6.1.6 操作导航器6.1.7 创建操作6.2 平面铣(mill_planar)和型腔铣(mill_contour)6.2.1 平面铣和型腔铣简介6.2.2 切削方式6.2.3 平面铣与型腔铣实例6.3 固定轴(FIXED_CONTOUR)与可变轴(VARIABLE_CONTOUR)曲面轮廓铣6.3.1 固定轴与可变轴曲面轮廓铣简介6.3.2 固定轴曲面轮廓铣实例UG NX 加工模块提供了铣加工、车削加工、孔加工以及线切割等功能,下面主要介绍UG CAM 的数控铣加工。

铣加工可以实现平面铣(mill_planar) 、型腔铣(mill_ Contour) 、固定轴曲面轮廓铣(Fixed_Contour)和可变轴曲面轮廓铣(Variable_Axis_Contour)等不同加工类型。

6.1 UG 铣削加工基本知识6.1.1 UG 铣削加工编程流程了解UG 铣削加工编程流程是进行UG 编程的基础。

铣削加工流程图如图6-1所示。

图6-1 UG 铣削加工编程流程图 创建CAD 模型 制订加工方法、参数和顺序 进入制造模块 指定加工环境 创建刀具组 创建几何体 创建加工操作 设置加工方法、操作参数 生成NC 刀位轨迹 验证刀位轨迹 后处理 生成NC 加工程序不合格6.1.2 一个简单2D加工零件的UG铣加工引例(平面铣:mill_planar—铣边界)本节将介绍一个简单的加工实例,读者通过亲自操作,可以对UG CAM的工作过程有一个初步的印象,被加工零件如图6-2所示。

图6-2 被加工零件操作步骤:1)创建被加工零件UG模型。

2) 设置加工环境:单击“应用程序”工具条中的“加工”按钮,进入UG加工模块,弹出如图6-3所示“加工环境”的对话框。

UG数控加工讲义(5――可变轴曲面轮廓铣)汇总

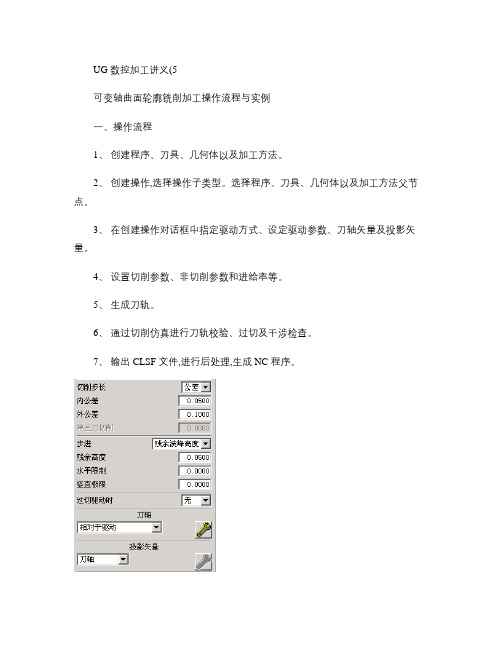

UG 数控加工讲义(5可变轴曲面轮廓铣削加工操作流程与实例一、操作流程1、创建程序、刀具、几何体以及加工方法。

2、创建操作,选择操作子类型。

选择程序、刀具、几何体以及加工方法父节点。

3、在创建操作对话框中指定驱动方式、设定驱动参数、刀轴矢量及投影矢量。

4、设置切削参数、非切削参数和进给率等。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出 CLSF 文件,进行后处理,生成 NC 程序。

二.使用可变轴曲面轮廓铣实例操作本例对零件上半部分进行加工。

步骤:1、打开文件:via_contour.prt, 进入加工环境。

在加工环境中, CAM 进程配置“ cam_general” , CAM 配置选择“ mill_multi-axis” ,单击“ 初始化” 按钮。

2、创建加工几何体,选择零件几何体,设定毛坯几何体偏置零件表面0.2mm 。

3、创建加工刀具,刀具类型选择“ mill_multi-axis” ,子类型选择第二个“ ball_mill” 。

刀具球头直径 5mm ,刀具长度 35mm , 刃口长度为 10mm 。

4、选择创建好的刀具, 右键后选择插入操作,选择“ mill_multi-axis” ,子类型选择第一行第一个类型“ V ARIBLE_CONTOUR” 。

单击确定。

在弹出的“ V ARIBLE_CONTOUR”对话框中指定驱动方式为“ 曲面区域驱动” ,驱动几何体依次选择叶身表面(为了能够选择驱动曲面 , 通常需要调整尺寸链公差 :选择菜单“ 预设置” → “选择” → 设置尺寸链公差为 0.5 。

指定切削步长为“ 公差” ,设置切削步长的内公差与切出公差为 0.05。

指定步进为“ 残余波峰高度” , 并且残余高度设置为 0.05。

指定刀轴为“ 相对于驱动” ,设定前倾角为 15°,设定侧倾角为30°, 勾选“ 应用光顺” 。

指定投影方向为刀轴。

这时可以单击“ 显示驱动路径” 按钮来查看驱动轨迹。

UG数控加工编程_固定轴、可变轴曲面轮廓铣

刀具路径驱动方法,即先沿着存在的刀 具路径创建驱动点,然后沿投射矢量把 驱动点投射到当前定义的零件几何表面 上,从而在零件几何表面轮廓上创建新 的刀具路径。

Planar Mill, Profile cut type

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

2、投射矢量 投射矢量确定驱动点如何投 射到零件表面上.以及刀具与零件 表曲哪一侧接触。刀具则总是沿投 射矢量与零件表面的一侧接触。

3、刀具路径 固定轴铣的刀具路径,是通过投射驱动点到零件几何上来 创建的,首先,从驱动几何如曲线、边界、表面或曲面产生驱动 点;然后沿着指定的投射矢量把驱动点投射到零件几何上。刀具 于在零件几何表面上的投射点接触,随着刀具在零件几何上从一 个点移动到下一个点,刀具中心位置点形成的轨迹就是刀具路径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

曲面驱动:曲面驱动方法,是在驱动曲 面上创建建网格状的驱动点阵列(UV方 向),产生的驱动点,沿指定的投射矢 量投射到零件几何表面上创建刀具路径。 如果没有定义零件几何表面,则直接在 驱动曲面上创建刀具路径。因为该驱动 方法可灵活控制刀抽与投射矢量,主要 用于变轴铣中,加工形状复杂的表面。

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣 曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

FLOWCUT_SI NGLE FLOWCUT_M ULTIPLE

单路径 清根 多路径 清根

用于对零件根部刀具未加工的部分进行铣削 加工,单路径。 用于对零件根部刀具未加工的部分进行铣削 加工,多路径。 用于对零件根部刀具未加工的部分进行铣削 加工,以参考刀具作为参照来生成清根刀具 路径。 类似于参考刀具清根,在刀具横向移动和抬 刀时使用光顺移动方法,适合于高速加工 投影字到零件表面,进行三维的字体的加工。

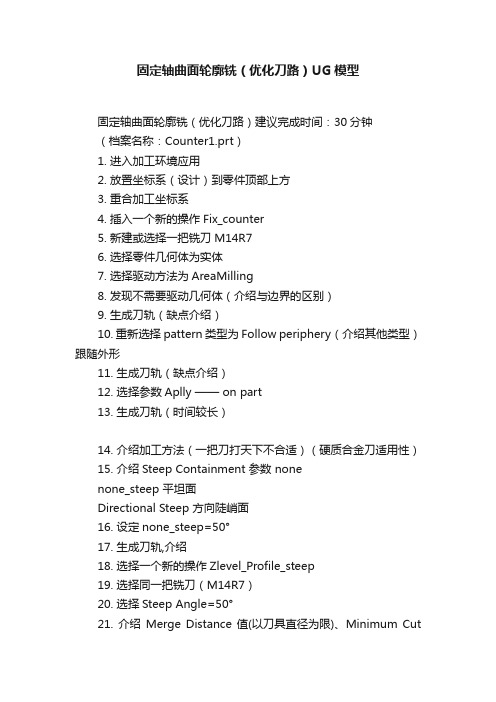

固定轴曲面轮廓铣(优化刀路)UG模型

固定轴曲面轮廓铣(优化刀路)UG模型固定轴曲面轮廓铣(优化刀路)建议完成时间:30分钟(档案名称:Counter1.prt)1. 进入加工环境应用2. 放置坐标系(设计)到零件顶部上方3. 重合加工坐标系4. 插入一个新的操作Fix_counter5. 新建或选择一把铣刀M14R76. 选择零件几何体为实体7. 选择驱动方法为AreaMilling8. 发现不需要驱动几何体(介绍与边界的区别)9. 生成刀轨(缺点介绍)10. 重新选择pattern 类型为Follow periphery(介绍其他类型)跟随外形11. 生成刀轨(缺点介绍)12. 选择参数Aplly —— on part13. 生成刀轨(时间较长)14. 介绍加工方法(一把刀打天下不合适)(硬质合金刀适用性)15. 介绍Steep Containment 参数 nonenone_steep 平坦面Directional Steep 方向陡峭面16. 设定none_steep=50°17. 生成刀轨,介绍18. 选择一个新的操作Zlevel_Profile_steep19. 选择同一把铣刀(M14R7)20. 选择Steep Angle=50°21. 介绍Merge Distance值(以刀具直径为限)、Minimum CutLength (碎片)避免跳刀22. 选择零件几何体为实体23. 设定Depth per Cut (Range1)=5(层设定)24. 生成刀轨 (观察,介绍纯90°不加工)Tolerant Machining (Trim by)——Exterior edge (外形边缘) 、Silhouette (外形轮廓)25. 去掉角度值26. 生成刀轨(观察介绍0°不加工)27. 利用Cut Level选项去除下部不加工区域28. 重新生成刀轨(观察)29. 更改层 (Range1)=230. 重新生成刀轨 (如何使刀轨不跳刀)31. 点击Cutting→Level to Level参数(介绍多种方法,生成,观察)32. 采用Stagger Ramp on part方式33. 采用螺旋加工方法进刀角度=1Ramp on part34. 生成刀轨(观察介绍)。

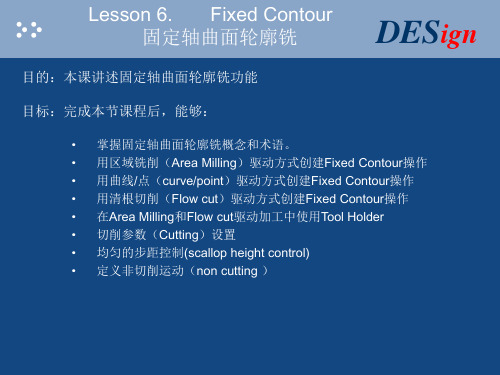

ugcam6fixed contour固定轴曲面轮廓铣

Cutting 切削参数

DESign

DES Part Intol、Part Outol零件内外公差

ign

• 定义一个刀具可以使用的从实际零件曲面偏离的可允许范围,值愈小,切削愈精确,产

生较光顺的轮廓,但要求更多的处理时间,但不能把两者值设为0。

Part Stock 零件余量

留给下道工序加工的材料量

区域铣削

DESign

DES Area Milling-- Zig-Zag with Lift

ign

DES Area Milling– steep containment

ign

DES steep containment: Non-steep

ign

• 通过定义一个(Steep Angle)陡峭角度的值来约束刀轨陡峭的切削区域,只有 当刀轨陡峭小于或等于指定的角度的区域才被加工。

DESign

DESign FLOW CUT 自动清根切削驱动方法

FLOW CUT 自动清根切削驱动方法

• 最大凹角

DESign

DES FLOW CUT 自动清根切削驱动方法

ign

.最小切削长度(MIN CUT LENGTH) .当该刀位轨迹段的长度小于所设置的最小切削长度,那么在该处将不产生刀轨。

Offset为0,则不需要。

Tool Holder

DESign

Use 2D workpiece

DESign

DES Part Safe Clearance 零件安全距离

ign

• 规定自动进刀、退刀的一个安全距离,使刀具套不会碰撞几何体。

Check Safe Clearance 检查安全距离

DESign

Non-Cutting非切削运动

ug4.0编程中创建操作中各种刀路的意思

V ARIABLE_CONTOUR 变轴铣VC_MULTI_DEPTH 多层变轴铣VC_BOUNDARY_ZZ_LEAD_LAG 多层切削双四轴边界变轴铣VC_SURF_REG 多层切削双四轴曲面变轴铣CONTOUR_PROFILE 曲面轮廓铣FIXED_CONTOUR 固定轴曲面轮廓铣SEQUENTIAL_MILL 顺序铣ZIG_ZAG_SURFACE 往复式曲面铣FACE_MILLING_AREA 表面区域铣FACE_MILLING 表面铣FACE_MILLING_MANUAL 表面手动铣PLANAR_MILL 平面铣PLANAR_PROFILE 平面轮廓铣ROUGH_FOLLOW 跟随零件粗铣ROUGH_ZIGZAG 往复式粗铣ROUGH_ZIG 单向粗铣CLEANUP_CORNERS 清理拐角FINISH_WALLS 精铣侧壁FINISH_FLOOR 精铣低面THREAD_MILLING 螺旋铣PLANAR_TEXT 文本铣削MILL_CONTROL 机床控制MILL_USER 自定义方式CAVITY_MILL 型腔铣ZLEVEL_FOLLOW_CAVITY 跟随型腔型腔铣ZLEVEL_FOLLOW_CORE 角落粗加工PLUNGE_MILLING 插铣加工ZLEVEL_PROFILE 等高轮廓铣ZLEVEL_PROFILE_STEEP 陡峭区域等高轮廓铣ZLEVEL_CORNER 等高清角PROFILE_3D 三维轮廓铣CONTOUR_TEXT 曲面文本铣销FIXED_CONTOUR 固定轴曲面轮廓铣CONTOUR_AREA 区域轮廓铣CONTOUR_AREA_NON_STEEP 非陡峭区域轮廓铣CONTOUR_AREA_STEEP 陡峭区域轮廓铣CONTOUR_SURFACE_AREA 曲面区域轮廓铣FLOWCUT_SINGLE 单路径清根铣FLOWCUT_MULITIPLE 多路径清根铣FLOWCUT_REF_TOOL 参考刀具清根铣FLOWCUT_SMOOTH 光顺清根铣SPOT_FACING 锪孔(扩孔)SPOT_DRILLING 钻中心孔DRILLING 普通钻孔PECK_DRILLING 啄钻对应G83BREAKCHIP_DRILLING 断屑钻孔对应G73BORING 镗孔对应G65REAMING 铰孔COUNTER_BORING 平底沉孔(平底扩孔)COUNTER_SINKING 埋头钻TAPPING 攻螺纹孔(攻丝)THREAD_MILLING 铣螺纹IPW(In_Process_Workpiece) 处理中的工件是指一道加工工序完成后剩余的材料,又叫中间毛坯。

UG NX8数控加工案例教程第8章 NX8固定轴铣加工

下面以实例描述应用“刀轨驱动方法”是如何把“面铣”操作创建的 刀轨按照“投影矢量”的方向投影到部件表面上,并创建“曲面轮廓铣刀 轨”。

首先创建面铣刀轨,并输出为CLSF文件

8.2 固定轴曲面轮廓铣驱动方式

刀轨驱动——示例

然后,进入固定曲面轮廓铣操作并选择刀轨作为“驱动方法”,

此时系统将显示“指定 CLSF”对话框,并其中列出了当前文件夹中的

8.2 固定轴曲面轮廓铣驱动方式

螺旋式驱动

4、顺铣切削/逆铣切削

顺铣切削和逆铣切削允许根据主轴旋转定义“驱动路径”切削的方 向。

5、投影矢量

“投影矢量”是大多数“驱动方式”共用的选项。

6、显示驱动路径

显示驱动路径创建一个临时显示,它显示用于生成“刀轨”的“驱动路径”

8.2 固定轴曲面轮廓铣驱动方式

第8章 NX8固定轴曲面轮廓铣加工

学习内容

固定轴曲面轮廓铣概述 创建固定轴曲面轮廓铣操作

区域铣削驱动方法

清根驱动方法 轮廓文本驱动方法 固定轴曲面轮廓铣投影矢量 固定轴曲面轮廓铣切削参数

固定轴曲8.1 固定轴曲面轮廓铣简介

固定轴曲面轮廓铣概述

平行线模式时的往复上升

8.2 固定轴曲面轮廓铣驱动方式

径向切削驱动

1、径向切削驱动方法实现的原理

径向切削驱动方法是使用指定的“步距”、“ 条带的宽度”和 “切削类型”等参数,生成沿着并垂直于给定边界的“驱动轨迹”, 此驱动方法常用于创建清理操作,且多用在圆球形状的工件加工。

8.2 固定轴曲面轮廓铣驱动方式

□ 退刀 当刀轨欲过切时,通过使用非切削移动对话框中定义的进刀和 退刀参数退刀,避免过切。

UG基础-第7章--固定轴曲面轮廓铣

加工思路 (1)定义需要加工的几何体、 所用刀具。 (2)指定合适的驱动方法。 (3)设置合理的投射矢量。 (4)设置必要的加工参数、非 加工参数。 (5)生成刀具轨迹。

2024/3/9

Page 5 【例7-1】用固定轴曲面轮廓铣精加工球形模具型腔

加工步骤 步骤一:打开模型文件,进入加工模块。

启动UG NX 6.0,打开塑料模凹模板的球形型腔模型文 件,其操作过程如图7-2所示。单击【标准】工具栏上的按 钮,弹出【打开】对话框,选择光盘文件 example\chapter7\ 7-1.prt,打开塑料模凹模板的球形型腔 模型文件。 进入加工模块,操作如图7-3所示。单击【应用】工具 栏上的按钮,弹出【加工环境】对话框,在【要创建的 CAM设置】选项组中选择【mill_contour】,单击按钮,进 入加工模块。

2024/3/9

Page 24 例7-2 用曲线/点驱动方法进行零件轮廓的铣削 加工

步骤四:创建几何体—— 加工几何体。操作过程如图722所示。

在【创建几何体】对话框中,在【几何体子类型】选 项组中选择类型为(工件),在【位置】选项组的 【几何体】下拉列表中选择【MCS】,并在【名称】 文本框中输入“Part”,单击按钮,弹出【工件】对话 框。

1. 零件几何 2. 检查几何 3. 切削区域 4. 修剪几何 5. 驱动几何 6. 驱动点 7. 驱动方法 8. 投射矢量 9. 刀轴 10. 驱动方法及驱动几何原理

2024/3/9

Page 16 7.3 常用驱动方法

• NX 6.0提供的驱动方法有曲线/点、螺旋 式、边界、区域铣削、表面积、流线、刀轨、 径向切削、清根和文本等10种。下面重点讨 论曲线/点、边界、区域铣削和表面积等4种驱 动方法。

ug固定和可变轮廓铣

固定和可变轮廓铣是用于精加工由轮廓曲面形成的区域的加工方式。

它们许诺通过精准操纵刀轴和投影矢量以使刀具沿着超级复杂的曲面的复杂轮廓运动。

利用驱动曲面的可变轮廓铣可通过将驱动点投影到工件几何体上来创建刀轨。

驱动点从曲线、边界、面或曲面等驱动几何体生成,并沿着指定的投影矢量投影到工件几何体上。

然后,刀具定位到工件几何体以生成刀轨。

以下图显示了如何通过将驱动点从有界平面投影到工件表面上来创建操作。

第一在边界内创建驱动点阵列,然后沿指定的投影矢量将其投影到工件表面上。

驱动点的投影刀具将定位到工件表面上的接触点。

当刀具在工件上从一个接触点运动到另一个时,可利用刀尖的“输出刀位置点”来创建刀轨。

边界驱动方式曲面区域驱动方式提供了对刀轴和投影矢量的额外操纵。

以下图显示了如何通过将驱动点从驱动曲面投影到工件表面上来创建操作。

第一在选定的驱动曲面上创建驱动点阵列,然后沿指定的投影矢量将其投影到工件表面上。

刀具定位到“工件表面”上的“接触点”。

当刀具从一个接触点运动到另一个时,可利用刀具尖端的“输出刀位置点”来创建刀轨。

此例中,投影矢量和刀轴都是可变的,而且都概念为与驱动曲面垂直。

曲面区域驱动方式以下图显示了不存在概念的工件几何体时如何直接从驱动点创建刀轨。

在选定的驱动曲面上创建驱动点阵列。

刀具将直接定位到已成为接触点的驱动点上。

此例中,刀轴是可变的,而且概念为与驱动曲面垂直。

驱动曲面上的刀轨“固定刀轴”将维持与指定矢量平行。

“可变刀轴”在沿刀轨运动时将不断改变方向。

若是指定了“固定轮廓铣”,那么“固定刀轴”选项是可用的。

若是指定“可变轮廓铣”,那么所有刀轴选项(“固定”除外)都可用。

驱动方式许诺概念创建刀轨时所需的驱动点。

有些驱动方式许诺沿着曲线创建一串驱动点,而其它方式那么许诺在一个区域内创建驱动点阵列。

“驱动点”一旦概念就可用于创建“刀轨”。

若是没有选择“工件”几何体,那么“刀轨”直接从“驱动点”创建。

不然,可通过将驱动点沿投影矢量投影到工件表面来创建刀轨。

UGCAM固定轴曲面轮廓铣边界驱动PPT(12张)

的切削类型(Cut Type)来确定刀轨形状,见图8-123 . 还可以通过切削角度参数(Cut Angle)自行指定平行线 的方向.

对平行线切削模式,可用切削角度参数Cut Angle 定义 切削路径线与XC轴之间的夹角(度数),见图8-124 。可由用户 指定或系统自动确定,自动确定时系统为每一个切削区确定一个

边界驱动方法常用于要求最小刀轴的固定 轴轮廓铣多用于精加工 操作,可跟随复杂的零件表面轮廓。

边界可以超出零件表面区域,这时刀具将加工到零件表面外 一个刀具直径值,参见图8·11。

2.边界驱动几何

边界驱动几何可以是曲线、已存的永久边界、点或 表面构成的几何序列,用来定义切切削区域以及岛和 腔的外形。

边界驱动参数对话框(见右图)中的驱动几何参数Drive Geometry 定义和编辑由边界定义的驱动几何.

但在完成一次Zig走刀后、开始另一Zig走刀前,

Hale Waihona Puke 绕轮廓走刀一次.见图8-130 。

④ ( Zig with Stepover ) : 同 Zig削类型,但在完成一 次Zig 走刀后,刀具返回该路径的起点,并连续切削到下一次 走刀的起点,再开始下一次走刀,见图8-131 。

⑸切削步距增加方向

Outward Inward 对于环形的切削模式(跟随外形、径向线 和同心圆模式),定义走刀时切削步距的增加是从内向外 ( Outward )还是从外向内( Inward),见图8-132 。

用4 个选项的组合来控制切削区域图形的显示方式: ①Tool End:在零件表面上跟踪刀尖位置建立临时显示曲线,而不管刀具是 否实际在零件表面上; ②Contact Point:在零件表面上由刀具一系列接触位置建立临时显示曲线; ③ Contact Normal:在零件表面上由刀具接触位置建立一系列临时显示的法 线矢量; ④ Tool End on Projection :将刀尖位置建立的临时显示曲线临时建立在边 界平面上,或无边界平面时建立在垂直于投影方向并通过WCS 原点的平面上。

02UG加工模块基础知识

—— Regenerate

表示此操作从未产生刀具路径或此操作虽有刀具路径但被编辑后没有作 相应更新。在ONT中,使用MB3,Objects—>Update List显示信息窗口, 看一看,改变了什么而导致此状态。信息窗口提示“Need to Generate”, 表示需重新产生刀具路径以更新此状态。

适用范围

深度较浅的孔

适用工艺

孔的粗钻、精钻

Peck_Drilling

MillPlanar Face_Milling Planar_Mill Cavity-Mill MillContour

深孔

底面为平面、侧壁为 垂直面的模型 平面的粗加工或精加工平面 粗加工、精加工 任意形状的模型

多用于粗加工,有时也用于“陡峭” 模型的半精加工和精加工 半精加工、精加工 半精加工、精加工

UGCAM 基础知识

UGCAM 特点

提供可靠、精确的刀位轨迹 刀具使用没有限制 多种走刀方式 可以设置不同的切工类型

UG的加工类型分铣削、点位加工、车削和线切割四大类。 在铣削加工中 ,有多种铣削分类方法,其中各铣削类型关系如下图所示 :

铣削加工

—— Repost

表示此操作的刀具路径从未被后处理或输出CLS文档。在ONT中,使用 MB3,Objects—>Update List显示信息窗口,看一看,改变了什么而导 致此状态。信息窗口提示“Need to Post”,表示需重新后处理以更新此 状态。

2、参数组与操作

操作类型

操作类型

Drilling Drill

刀位轨迹(Tool Path)

包括刀具在空间(材料)上 的运动轨迹、进给速度、主 轴转速、后处理命令等一些 参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

清根驱动方法是固定轴铣操作中特有的驱动方 法,它可沿由零件表面形成的凹角与沟槽创建 刀具路径。 在创建清根操作过程中,刀具必 须与零件两个表面在不同点接触。如果零件几

边界驱动:边界驱动方法与平面铣的工 作过程非常相似,用边界、内环或两者 联合来定义切削区域,从定义的切削区 域、沿指定的投射矢量方向、把驱动点 投射到零件几何表面上,来创建刀具路 径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

CONTOUR_TE 刻字加 投影字到零件表面,进行三维的字体的加工。

XT

工

固定轴铣对话框

零件几何体 检查几何体

驱动方法(Drive Method)用来定 义创建刀具路径的驱动点。

曲线与点驱动:当选择点时,就 是所选点间用直线段创建驱动路径; 当选择曲线时,则沿与其他驱动方法不同, 螺旋驱动方法创建的刀具路径,在从 一道切削路径向下一道切削路径过渡 时,没有横向进刀,也铣不存在切削 方向上的突变,而是光顾地、持续地 向外螺旋展开过渡,因为这种驱动方 法能保持恒定切削速度的光顺运动, 所以特别适合于高速加工。

铣

件的外轮廓决定区域。

非陡峭区 和区域轮廓铣类似,仅仅加工非陡峭区域 域轮廓铣

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣

曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

FLOWCUT_SI 单路径

NGLE

清根

FLOWCUT_M 多路径

ULTIPLE

清根

FLOWCUT_RE 参考刀

2、投射矢量 投射矢量确定驱动点如何投

射到零件表面上.以及刀具与零件 表曲哪一侧接触。刀具则总是沿投 射矢量与零件表面的一侧接触。

3、刀具路径 固定轴铣的刀具路径,是通过投射驱动点到零件几何上来

创建的,首先,从驱动几何如曲线、边界、表面或曲面产生驱动 点;然后沿着指定的投射矢量把驱动点投射到零件几何上。刀具 于在零件几何表面上的投射点接触,随着刀具在零件几何上从一 个点移动到下一个点,刀具中心位置点形成的轨迹就是刀具路径。

固定轴铣是用于半精加工或精加工曲面轮廓的方法, 固定

轴铣的持点是:刀轴固定,具有多种切削形式和进刀退刀控制,可 投射空间点、曲线、曲面和边界等驱动几何进行加工,可作螺旋线 切削、射线切削以及清根切削。

1.驱动方法 驱动方法用于定义创建刀具路径的驱动点.UG在曲面加工中提

供了多种类型的驱动方法。其中,有些驱动方法允许沿曲线创建驱 动点集。另外一些驱动方法则允许在一个区域中创建驱动点阵列。 如果没有定义零件几何,则直接在驱动几何上创建刀具路径,否则, 沿指定的投射矢量将驱动点投射到零件表面上创建刀具路径。

固定轴铣实例2(清根加工):

铣实例3(综合实例):

多轴铣: 可变轴曲面轮廓铣(variable Contour)简称变轴铣。它与 固定轴铣相似.只是在加工过程中刀轴可以摆动.可满足一些 特殊部位的加上需要。

刀具轴:刀轴矢量用于定义固定刀轴与 可变刀轴的方向。固定刀轴与指定的矢 量平行。而可变刀轴在刀具沿刀具路径 移动时,可不断地改变方向。刀轴矢量 的方向是沿刀端指向刀柄。

4、操作模板

FIXED_CONT OUR

CONTOUR_A REA

CONTOUR_A REA_NON_S TEEP

CONTOUR_A REA_DIR_ST EEP

CONTOUR_S URFACE_AR EA

固定轴铣

可以使用不同的驱动方法来生成刀具路径,刀 具轴为Z轴

区域轮廓 和固定轴铣类似,默认为区域驱动方法,由零

曲面驱动:曲面驱动方法,是在驱动曲 面上创建建网格状的驱动点阵列(UV方 向),产生的驱动点,沿指定的投射矢 量投射到零件几何表面上创建刀具路径。 如果没有定义零件几何表面,则直接在 驱动曲面上创建刀具路径。因为该驱动 方法可灵活控制刀抽与投射矢量,主要 用于变轴铣中,加工形状复杂的表面。

刀具路径驱动方法,即先沿着存在的刀 具路径创建驱动点,然后沿投射矢量把 驱动点投射到当前定义的零件几何表面 上,从而在零件几何表面轮廓上创建新 的刀具路径。

何表面曲率半径大于刀具半径,则无法产生双 切线接触点.也就无法生成清根切削路径。

刻字加工

非切削运动参数控制刀 具在切削运动之前;之 后以及中间的位置。

非切削运动情况(CASE):在刀具运动的不 同阶段和不同情况下,可以定义不同的非 切削运动状态。系统默认状态为Default状 态。

固定轴铣实例1(固定轴铣):

F_TOOL

具清根

FLOWCUT_S 光顺清

MOOTH

根

用于对零件根部刀具未加工的部分进行铣削 加工,单路径。

用于对零件根部刀具未加工的部分进行铣削 加工,多路径。

用于对零件根部刀具未加工的部分进行铣削 加工,以参考刀具作为参照来生成清根刀具 路径。

类似于参考刀具清根,在刀具横向移动和抬 刀时使用光顺移动方法,适合于高速加工

Surface Area Drive Method

铣实例4(可变轴加工例):

UG数控加工编程 _固定轴、可变轴曲面轮廓铣

固定轴铣:精加工

固定轴曲面轮廓铣(Fixed Contour ) 简称为固定轴铣。 在固定轴铣中,刀轴与指定的方向始终保持平行,即刀轴固

定。固定轴曲面轮廓铣将空间驱动几何投射到零件表面上,驱动刀 具以固定轴形式加工曲面轮廓。固定轴铣主要用于曲面的半精加工 和相加工,也可进行多层铣削。