降低风选后梗签含梗丝率的对策

正交试验在ZJ17型卷烟机梗签剔除中的应用

正交试验在ZJ17型卷烟机梗签剔除中的应用作者:程雷平张劲严志景邵名伟来源:《安徽农业科学》2021年第12期摘要为研究ZJ17型卷烟机梗签剔除工艺参数对烟支中梗签含量的影响,在卷烟机处于正常生产状态下,采用正交试验研究挡板高度、正压吹风、针辊电机频率对卷烟机剔除量、烟支中梗签含量及剔除物中含丝率的影响。

结果表明:对卷烟机剔除量的影响从大到小依次为正压吹风、挡板高度和针辊电机频率。

其中,正压吹风和挡板高度对卷烟机剔除量的影响达到极显著水平。

对烟支中梗签含量的影响从大到小依次为挡板高度、正压吹风和针辊电机频率。

其中,挡板高度对烟支中梗签含量的影响达到显著水平。

对剔除物中含丝率的影响从大到小依次為正压吹风、挡板高度和针辊电机频率。

其中,挡板高度和正压吹风对剔除物中含丝率的影响达到显著水平。

随着挡板高度的上升,卷烟机剔除量呈上升趋势,烟支中梗签含量呈下降趋势,剔除物中含丝率呈上升趋势。

随着正压吹风的增强,卷烟机剔除量呈下降趋势,烟支中梗签含量呈上升趋势,剔除物中含丝率呈下降趋势。

综合考虑产品质量及经济指标,确定ZJ17型卷烟机生产“黄山(A)”牌号卷烟最佳梗签剔除工艺参数组合为挡板高度109 mm,正压吹风0.9 kPa,针辊电机频率44 Hz。

关键词正交试验;ZJ17型卷烟机;梗签中图分类号 TS-43 文献标识码 A文章编号 0517-6611(2021)12-0192-03doi:10.3969/j.issn.0517-6611.2021.12.050开放科学(资源服务)标识码(OSID):Application of Orthogonal Test in the Removal of Slivers by Using ZJ17 Cigarette MachineCHENG Lei ping1,ZHANG Jin2,YAN Zhi jing2 et al (1.Wuhu Cigarette Factory of China Tobacco Anhui Industrial Co., Ltd., Wuhu, Anhui 241002;2.China Tobacco Anhui Industrial Co., Ltd., Hefei, Anhui 230088)Abstract In order to study the effects of process parameters of ZJ17 cigarette machine on the content of slivers in cigarettes, under the normal production state of the cigarette machine, the effects of the baffle height, the positive pressure blower, the frequency of needle roller motor on the rejection quantity of the cigarette machine, the content of slivers in the cigarette and the cut tobacco percentage in rejects were studied by orthogonal test.The results showed that the order of the influence degree on the rejection quantity of the cigarette machine was the positive pressure blower>the baffle height>the needle roller motor frequency.At 1% significance level, the influences of the positive pressure blower and the baffle height on the rejection quantity of cigarette machine were significant.The order of the influence degree on the content of slivers in the cigarette was the baffle height>the positive pressure blower>the needle roller motor frequency.At 5% significance level, the influences of the baffle height on the content of slivers in the cigarette were significant.The order of the influence degree on cut tobacco percentage in rejects was the positive pressure blower>the baffle height>the needle roller motor frequency.At 5% significance level, theinfluences of the positive pressure blower and the baffle height on the content of the slivers in the cigarette were significant.As the the baffle height rose, the rejection quantity of the cigarette machine also increased, the content of the slivers in the cigarette also decreased, and the cut tobacco percentage in rejects also increased.As the the positive pressure blower increased, the rejection quantity of the cigarette machine also decreased, the content of the slivers in the cigarette also increased, and the cut tobacco percentage in rejects also decreased.Through comprehensive consideration of product quality and economic indicators, the optimum technological parameters for removing slivers of the “Huangshan (A)” brand cigarettes produced by the ZJ17 cigarette machine were as follows: the baffle height 109 mm, the positive pressure blower 0.9 kPa, the needle roller motor frequency 44 Hz.Key words Orthogonal experiment;ZJ17 cigarette machine; Slivers随着社会生活水平的提升,消费者对卷烟品质及抽吸感受提出了更高的要求,但由于烟草原料在打叶复烤阶段不能完全除去梗签,在成品卷烟的烟丝中不可避免会出现梗签。

提高卷烟烟丝填充力的途径

卷烟烟丝的填充力。烟叶的填充力与烟叶本身的类型、着生部位、成熟度、 肯定范围内烟丝的填充力是随其长度的增加而提高的。但是,并不是说烟

细胞结构、厚薄及化学成分含量有关。烟叶的成熟度越高填充力越高; 丝越长越好,因为过长的烟丝,简单结团,不宜松散,填充力反而会降低,

细胞结构粗松的烟叶比结构细致的填充力高;

而且在卷制过程中往往会产生松紧不匀的竹节空头烟支,使停机率提高。

薄烟叶比厚烟叶填充力高;

一般认为,烟丝长度以不超过3.0厘米为宜。因此,在打叶工序不能偏

光滑烟叶填充力低;

面追求大片率,应纠正叶片尺寸越大越好的错误认识。为使打后叶片具有

烟叶纤维素含量愈高,填充力愈高;

适当的尺寸,可通过调整打叶机而实现。另外,还应留意操纵叶中含梗率,

则会降低应有的填充力,因此应幸免1.3毫米以下的碎烟末直接掺入烟

丝之中。由于过长和过碎的烟丝难以混合匀称,而且在卷制时会重新分别,

所以烟丝的尺寸结构应适中。

3、混合匀称度。烟丝混合匀称度越高,烟丝填充力越强且越稳定,尤其

要重视烟丝结构之间的匀称程度。

除上述三大方面外,在卷烟加工中,还应留意风力送丝时,尽量削减弯头,

3、制梗丝线。梗丝应用于卷烟最主要的是用其填充价值。为了提高梗丝 时的筒壁温度、烟丝与筒壁的接触面积和作用时间等烘丝条件来提高。

的填充力,应切实防止压梗、切梗丝时的造碎,保证梗丝膨胀效果好和风 5、储丝。储丝的环境条件确定了卷制所需烟丝的水分、温度。而卷烟烟

选后梗丝纯净度高、含末率低。为此应抓好润梗质量,落实“厚压薄切〞 丝的填充力在很大程度上受烟丝含水率的影响,当烟丝含水率在6%以下

机的风分风速是很重要的。对于整个制梗丝线来说,应看其最终处理后梗 丝含水率在10%-15%范围内,每增加1%,其填充力平均下降0.1

膨胀烟丝生产线就地风选关键技术的研究

膨胀烟丝生产线就地风选关键技术的研究摘要:膨胀烟丝在卷烟配方中起到降低卷烟焦油量、提高燃烧性的作用。

随着低焦油含量卷烟产品消费需求增加,膨胀烟丝需求量也随之增加。

在膨胀烟丝生产线上,就地风选设备用以剔除膨胀烟丝中的梗签,以提高膨胀烟丝纯净度。

在膨胀风选过程中,低风速可以使梗签剔除更加彻底,风选后烟丝的纯净度较高,但剔除的梗签中含有较多的烟丝,存在着较多的浪费;高风速会使部分梗签随烟丝被提升,烟丝的纯净度较低,整丝率下降。

因此若要提高卷烟质量,就需要提高风选过程的风选能力,做到在风选过程中的低风速、大风量。

关键词:烟丝风选、烟丝纯净度、风选能力。

1 膨胀烟丝中梗签含量研究为了解膨胀烟丝丝中梗签含量,并为制定梗签分类标准提供依据,对膨胀烟丝线风选前后烟丝含梗率进行实地测量。

测量工具主要有:METTLER TOLEDO PL203电子天平,感量为0.001g;Mitutoyo测厚仪器,精度为0.01mm。

1.1 风选前后膨胀烟丝中梗签含量变化在风选机前、风选机后各抓取一定量烟丝,手工挑拣出梗签并称重,测量三个批次,每批次烟丝测量5组数据。

根据实验数据作出风选前后丝中含签率对比图,如下图1所示。

图1 风选前后膨胀烟丝中含签率对比图对比风选前后膨胀烟丝中含梗率,经就地风选机风选后,丝中含签率从平均9.41%降低到3.19%左右,梗签剔除率为75%。

风选机风选后还有一部分尺寸较小的梗签无法被风选机有效剔除从而进入成品膨胀烟丝中。

2梗签悬浮速度研究由于烟丝中梗签小颗粒含量较低,人工挑选出的梗签小颗粒量较少,达不到做实验需求量,固采用流体力学计算法计算出梗签小颗粒的悬浮速度。

2.1梗签密度的测量2.1.1材料与设备材料:一定量梗签小颗粒样品,正己烷测量设备:100mL容量瓶,METTLER TOLEDO PL203电子天平2.1.2实验方法通过排液法测量梗签小颗粒密度(排液法):向100mL量筒中注入正已烷准确至刻线a处,将已准确称重的待测梗签(质量记为m)缓慢放入量筒,轻微振荡,待梗签完全浸入液体后,记录量筒内溶液液面刻度b,根据密度计算式:式中:——样本梗签重量(g),——梗签密度(g/cm3)根据排液法测试的5组数据,得到梗签密度为0.932g/cm3。

ZJ116卷接机组梗签含丝率分析与改进

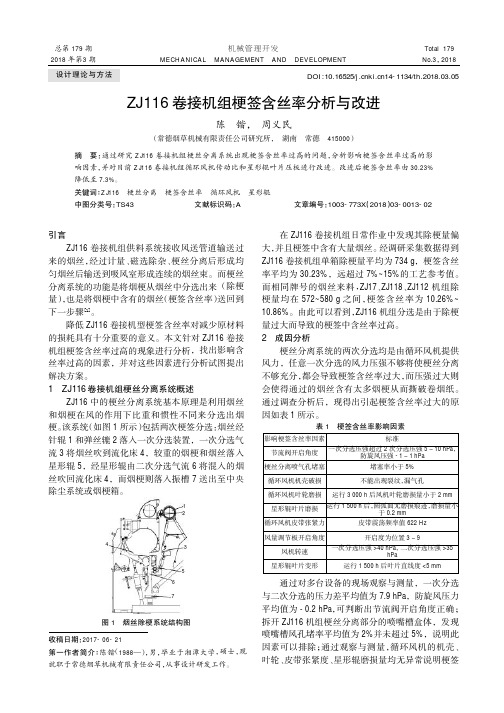

引言ZJ116卷接机组供料系统接收风送管道输送过来的烟丝,经过计量、磁选除杂、梗丝分离后形成均匀烟丝后输送到吸风室形成连续的烟丝束。

而梗丝分离系统的功能是将烟梗从烟丝中分选出来(除梗量),也是将烟梗中含有的烟丝(梗签含丝率)送回到下一步骤[1]。

降低ZJ116卷接机型梗签含丝率对减少原材料的损耗具有十分重要的意义。

本文针对ZJ116卷接机组梗签含丝率过高的现象进行分析,找出影响含丝率过高的因素,并对这些因素进行分析试图提出解决方案。

1ZJ116卷接机组梗丝分离系统概述ZJ116中的梗丝分离系统基本原理是利用烟丝和烟梗在风的作用下比重和惯性不同来分选出烟梗。

该系统(如图1所示)包括两次梗签分选:烟丝经针辊1和弹丝辘2落入一次分选装置,一次分选气流3将烟丝吹到流化床4,较重的烟梗和烟丝落入星形辊5,经星形辊由二次分选气流6将混入的烟丝吹回流化床4,而烟梗则落入振槽7送出至中央除尘系统或烟梗箱。

在ZJ116卷接机组日常作业中发现其除梗量偏大,并且梗签中含有大量烟丝。

经调研采集数据得到ZJ116卷接机组单箱除梗量平均为734g ,梗签含丝率平均为30.23%,远超过7%~15%的工艺参考值。

而相同牌号的烟丝来料,ZJ17、ZJ118、ZJ112机组除梗量均在572~580g 之间,梗签含丝率为10.26%~10.86%。

由此可以看到,ZJ116机组分选是由于除梗量过大而导致的梗签中含丝率过高。

2成因分析梗丝分离系统的两次分选均是由循环风机提供风力,任意一次分选的风力压强不够将使梗丝分离不够充分,都会导致梗签含丝率过大,而压强过大则会使得通过的烟丝含有太多烟梗从而撕破卷烟纸。

通过调查分析后,现得出引起梗签含丝率过大的原因如表1所示。

表1梗签含丝率影响因素通过对多台设备的现场观察与测量,一次分选与二次分选的压力差平均值为7.9hPa ,防旋风压力平均值为-0.2hPa ,可判断出节流阀开启角度正确;拆开ZJ116机组梗丝分离部分的喷嘴槽盒体,发现喷嘴槽风孔堵率平均值为2%并未超过5%,说明此因素可以排除;通过观察与测量,循环风机的机壳、叶轮、皮带张紧度、星形辊磨损量均无异常说明梗签收稿日期:2017-06-21第一作者简介:陈锴(1988—),男,毕业于湘潭大学,硕士,现就职于常德烟草机械有限责任公司,从事设计研发工作。

梗丝柔性风选出口水分稳定性影响因素及其优化控制

梗丝柔性风选出口水分稳定性影响因素及其优化控制发布时间:2023-04-26T03:04:04.172Z 来源:《科技潮》2023年5期作者:赵晓雷覃仁柳巫勇梁志远* 唐芳丽[导读] 梗丝是卷烟配方的重要组分之一,加工良好的梗丝具有较强的支撑作用,能够改善卷烟燃烧性,提高卷烟原料利用率,降低烟气焦油量,增加卷烟质量稳定性[1]。

因此,梗丝加工工艺技术非常重要。

广西中烟工业有限责任公司柳州卷烟厂广西柳州 545005摘要:为解决梗丝柔性风选出口水分稳定性差而影响梗丝质量的问题,通过对梗丝生产的关键流程进行逐一分析,确定影响梗丝柔性风选出口水分标偏的关键影响因素,进而通过优化改进关键影响因素来达到稳定梗丝柔性风选出口水分的目的。

结果表明:梗丝暂存铺料方式、烘梗工艺气温度、烘梗工艺流量是影响梗丝柔性风选出口水分的关键因子。

优化改进梗丝暂存柜铺料方式为条播铺料后,水分标偏降低至0.236;优化改进烘梗工艺流量参数为3400 kg/h,烘梗工艺气温度参数为236.2℃后,水分标偏降低至0.199,效果达到行业先进水平;进行优化改进后,降低了梗丝柔性风选出口水分标偏,提高了梗丝柔性风选的稳定性和过程控制能力,稳定成品梗丝质量。

关键词:梗丝;水分标偏;稳定性梗丝是卷烟配方的重要组分之一,加工良好的梗丝具有较强的支撑作用,能够改善卷烟燃烧性,提高卷烟原料利用率,降低烟气焦油量,增加卷烟质量稳定性[1]。

因此,梗丝加工工艺技术非常重要。

制梗丝过程一般可分为4个主要的工艺加工过程,即烟梗预处理、烟梗形变、烘梗膨胀干燥和梗丝风选[2]。

研究表明,在梗丝生产过程中,梗丝加工处理的含水率及水分稳定性对梗丝加工质量有重要影响[3]。

王毅[4]等通过正交试验法对水洗梗工序有关工艺参数进行分析,认为影响烟梗含水率的主要因素是循环水温和循环水量。

朱俊召[5]等对两润两贮工艺流程进行改进,改进后的工艺流程有效提高了烟梗的预处理效果,提高物料含水率的稳定性,梗丝填充值效果更佳。

改进加料机提高烟梗预处理效果

改进加料机提高烟梗预处理效果通过对加料机加水管路和滚筒转速改造和调整,烟梗预处理后含水率达到工艺要求,梗丝质量提高,梗签量减少,梗丝的填充值达到7.2 cm³/g,降低了单箱耗丝,创造了一定的经济及社会效益。

关键词:烟梗预处理清水喷淋系统填充值滚筒转速水分1.现状分析:1.1烟梗预处理后含水率测试分析经过三天取样,每天取三次,每次三个点。

烟梗预处理后含水率较低,平均为29.3%(工艺指标要求33±2%),烟梗预处理后含水率较低造成切梗质量下降,梗丝手感粗糙,梗签量增加,平均2.04%(工艺指标要求≤1.5%)。

1.2为满足梗丝膨胀塔高温高湿来料要求,切梗丝后在超级回潮工序需加入大量的水,而超级回潮机和梗丝膨胀系统之间距离较短,超级回潮机施加的水无法快速进入梗丝细胞内部,仅滞留于表面,在膨胀塔汽化的过程中不能起到推动组织膨胀作用,梗丝填充值一度走低,平均值为6.1cm³/g,(工艺指标要求≥6.5cm³/g)。

随着含水率较低的复烤烟梗的使用,由于润梗机的增湿能力较低,使二次贮梗后含水率较低平均为29.3%,影响下道工序的产品质量,造成切梗质量下降,梗丝手感粗糙,梗签量增加,梗丝填充值达不到工艺要求。

2制定措策2.1为提高烟梗预处理后含水率,我们首先对洗梗机进行了整改,通过提高洗梗水温度、降低洗梗水流速,烟梗预处理后水分仅增加了1.9个百分点,达到31.2%,距标准要求还差1.8个百分点。

2.2为此,我们把目光转向另外一台增湿设备---加料机,加料机原来的加水系统有两个水/汽混合喷嘴,最大加水量(水路流量计最大量程为:120L /h)太小,要想提高其增湿能力,必须对加水系统进行改进。

具体思路是:保留原来的加水管路,另外增加一套清水喷淋系统,并在该管道上安装清水蒸汽加热装置,使所施加的清水温度提高至80ºC ---85ºC,以便于烟梗的吸收并增加其柔韧性;其次对加料机转速进行适当调整,延长烟梗在滚筒内停留时间,以便烟梗充分吸收水份。

浅析ZJ19卷烟机降低梗中含丝率改进综述

浅析ZJ19卷烟机降低梗中含丝率改进综述摘要:随着烟草行业企业竞争更加激烈,如何通过管理要效益,河南中烟公司提出成本费用做减法、金叶制造升级的工作要求,深入开展增收节支、降本增效活动,向管理要效益、向创新要效益成为必然,以此不断推动企业经济效益持续增长。

梗中含丝率高是造成烟丝浪费的一个重要原因,选择降低梗中含丝率改进这一攻关课题,通过技术创新实施降本增效一系列改进,对推进企业降降低烟丝消耗工作有积极意义。

关键词:ZJ19卷烟机梗中含丝率改进综述引言:在卷烟加工过程中,从烟丝到烟支环节对烟丝中烟梗进行剔除连带剔除一部分可用烟丝,从而形成梗中含丝消耗。

卷烟机出梗过程中,根据卷烟机碎梗剔除处收集碎梗内含有烟丝的多少,计算出梗中含丝率。

企业现有卷接机组ZJ19七台套,梗中含丝率平均4.4%,公司技术标准规定烟梗中含丝率≤3%,高出目标值1.4个百分点以上,企业烟梗中含丝率总体管控水平较低。

1.梗中含丝率相关指标现状分析1.1卷烟机梗中含丝率数据分析调查近半年来梗中含丝率进行现状分析,梗中含丝率每个工作日中班检测一次,检测结果录入信息系统,单一梗中含丝率每个工作日中班检测一次,检测结果录入信息系统。

统计结果显示,梗中含丝率平均4.4%左右,和公司技术标准规定烟梗中含丝率≤3%,高出目标值1.4个百分点以上,总体管控水平较低梗中含丝率和单一梗中含丝率均高于目标值,碎梗量和单一碎梗量均高于理论值,说明控制能力不足,需进行优化改进提升。

1.2ZJ19卷烟机工艺技术标准参数分析现有的梗中含丝工艺控制标准只有梗中含丝率一项指标,梗中含丝率是综合控制指标,缺乏下一级的支撑控制指标,且单机台没有工艺控制指标标准,不能实现全面控制。

工艺技术参数:高压风技术参数只有总表风压显示,没有分部位风压显示,不能实现分部位功能要求的精准控制;运行技术参数只有理论调整数据,没有适用性验证,对生产的指导性缺乏实践依据。

1.3J19卷烟机设备结构原理分析一次分风装置是由弹丝辘、风扇辘、扩散器组成,由于弹丝辘、风扇辘的速度是恒定的,扩散器的风压不可调,针对不同烟丝种类的出梗量无法控制。

ZJ17卷烟机梗签分离装置的研制【烟厂QC成果】

组内分工 总体组织协调(组长)

系统设计与实施 工艺测试组织协调

项目组织协调 组织实施

进度跟进与实施 工艺测试实施与协调 方案设计与装置调试 试验设计及配合实施 试验设计及配合实施

配合实施 配合实施 配合实施 数据采集

制图 制图

曾获荣誉

✓ 《封箱后缺条检测系统的研制》课题荣获“2012年全国优秀质量管 理小培良 刘戈弋 董德鹏 伏建华 李明 周美芬 金光明 白雪 蒋晓伟 王胜枝 冯令凡 唐海龙 骆卓然 李宗昊 李秀峰

性别 男 男 男 男 男 男 女 男 女 男 男 女 男 男 男 男

部门 制造一部 制造一部 技术监督科 生产管理部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部 制造一部

表3 梗中含丝率跟踪统计表

梗中含丝率(%)

日期 08.02 08.03 08.04 08.05 08.06 08.07 08.10 08.11 08.12 08.13 平均

云烟 (软珍品)

25.56

23.48

19.81

21.73

24.5

22.35

20.5

22.84 23.62

21.3

22.57

日期 08.17 08.18 08.19 08.20 08.21 08.24 08.25 08.26 08.27 08.28 平均

周期:20个工作日 平均值:623.8g/箱

08.27 318.5

08.28 315.8

平均 322.9

制表人:蒋晓伟 制表时间:2016年1月29日

统计分析

结论 ₰ ZJ17卷烟机平均单箱梗签剔除量 为623.8g/箱,存在改善空间。

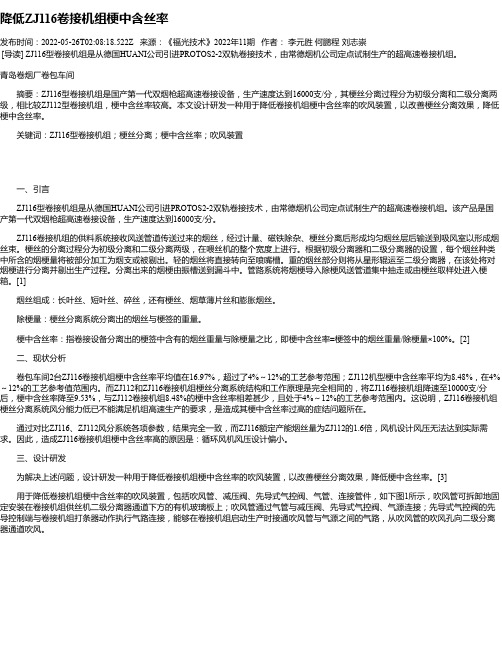

降低ZJ116卷接机组梗中含丝率

降低ZJ116卷接机组梗中含丝率发布时间:2022-05-26T02:08:18.522Z 来源:《福光技术》2022年11期作者:李元胜何鹏程刘志崇[导读] ZJ116型卷接机组是从德国HUANI公司引进PROTOS2-2双轨卷接技术,由常德烟机公司定点试制生产的超高速卷接机组。

青岛卷烟厂卷包车间摘要:ZJ116型卷接机组是国产第一代双烟枪超高速卷接设备,生产速度达到16000支/分,其梗丝分离过程分为初级分离和二级分离两级,相比较ZJ112型卷接机组,梗中含丝率较高。

本文设计研发一种用于降低卷接机组梗中含丝率的吹风装置,以改善梗丝分离效果,降低梗中含丝率。

关键词:ZJ116型卷接机组;梗丝分离;梗中含丝率;吹风装置一、引言ZJ116型卷接机组是从德国HUANI公司引进PROTOS2-2双轨卷接技术,由常德烟机公司定点试制生产的超高速卷接机组。

该产品是国产第一代双烟枪超高速卷接设备,生产速度达到16000支/分。

ZJ116卷接机组的供料系统接收风送管道传送过来的烟丝,经过计量、磁铁除杂、梗丝分离后形成均匀烟丝层后输送到吸风室以形成烟丝束。

梗丝的分离过程分为初级分离和二级分离两级,在喂丝机的整个宽度上进行。

根据初级分离器和二级分离器的设置,每个烟丝种类中所含的烟梗量将被部分加工为烟支或被剔出。

轻的烟丝将直接转向至喷嘴槽。

重的烟丝部分则将从星形辊运至二级分离器,在该处将对烟梗进行分离并剔出生产过程。

分离出来的烟梗由振槽送到漏斗中。

管路系统将烟梗导入除梗风送管道集中抽走或由梗丝取样处进入梗箱。

[1]烟丝组成:长叶丝、短叶丝、碎丝,还有梗丝、烟草薄片丝和膨胀烟丝。

除梗量:梗丝分离系统分离出的烟丝与梗签的重量。

梗中含丝率:指卷接设备分离出的梗签中含有的烟丝重量与除梗量之比,即梗中含丝率=梗签中的烟丝重量/除梗量×100%。

[2]二、现状分析卷包车间2台ZJ116卷接机组梗中含丝率平均值在16.97%,超过了4%~12%的工艺参考范围;ZJ112机型梗中含丝率平均为8.48%,在4%~12%的工艺参考值范围内。

叶中含梗率控制对打叶加工及卷烟生产的影响

黑龙江农业科学2023(10):68G71H e i l o n g j i a n g A gr i c u l t u r a l S c i e n c e s h t t p ://h l j n y k x .h a a s e p.c n D O I :10.11942/j.i s s n 1002G2767.2023.10.0068蔡联合,苏赞,梁伟,等.叶中含梗率控制对打叶加工及卷烟生产的影响[J ].黑龙江农业科学,2023(10):68G71.叶中含梗率控制对打叶加工及卷烟生产的影响蔡联合,苏㊀赞,梁㊀伟,陈义昌,邹克兴(广西中烟工业有限责任公司,广西南宁530001)摘要:为指导烤烟打叶加工工作科学开展,构建适宜的叶中含梗率控制指标,通过调整打叶加工中叶中含梗率,研究叶中含梗率控制对打叶加工及卷烟生产的影响.结果表明,适度降低叶中含梗率(由1.5%降低到1 2%),能够维持烟叶的叶片结构处于适宜水平,满足后端卷烟生产的需要,能够有效保障原烟的经济效益;降低叶中含梗率后,能有效减缓烟支卷制环节的梗签剔除压力,降低卷制烟支中的梗签含量,提高烟支中的烟丝纯净度.同时,常规烟支在叶中含梗率控制在1.5%以内时,烟支中的刺破基本可控,而细支卷烟在叶中含梗率控制在1.2%以内,并结合卷包剔梗,烟支中的刺破亦基本可控.建议打叶复烤环节细支卷烟原料㊁高档卷烟原料的叶中含梗率控制在1.2%以下,其他卷烟原料控制在1.5%以下.关键词:叶中含梗率;打叶加工;卷烟生产;烟丝纯净度收稿日期:2023G05G25基金项目:广西中烟科技项目精细化原烟打叶加工工艺技术研究及应用(G X Z Y Z Z 2021B 002).第一作者:蔡联合(1982-),男,硕士,高级农艺师,从事烟叶生产及烟叶打叶加工研究工作.E Gm a i l :152996595@q q.c o m .㊀㊀近年来,随着卷烟工艺研究的不断深入,卷烟生产对打叶加工提出了更多的质量要求[1G3].叶中含梗率是打叶加工中的一个关键指标,卷烟加工企业希望成品片烟的叶中含梗率越低越好,因为叶中含梗会直接影响切丝环节烟丝中的梗签数量,影响烟支中烟丝的纯净度及刺破等外观质量.同时,调整打叶加工中叶中含梗率指标又会影响烟叶的叶片结构及经济效益等指标.蔡联合等[4]研究表明,打叶加工中叶中含梗率控制对烟叶的叶片结构控制有直接影响,随叶中含梗率的降低,烤前烟叶大片叶的比例降低,烤后烟叶中大片叶㊁中片叶和小片叶亦成降低趋势.杨伟滨等[5]在研究影响烤烟出片率的因素中提出,随着叶中含梗率的升高,出片率逐渐升高,且具有较强的线性关系.罗海燕等[6]亦有类似的研究结果.王金明等[7]在研究打叶复烤片烟皱缩率影响因素中指出,叶中含梗率与皱缩率呈负相关关系,当上等烟叶中含梗率ȡ1.11%,中等烟ȡ1.23%,下等烟ȡ1.46%时,片烟的皱缩率均在国标的控制范围之内.闫铁军等[8]研究表明,采用正六边形框栏进行打叶,会有效降低烟叶的叶中含梗率,降低大片率,提升中片率.叶浩等[9]亦有类似的研究结果.前人虽然已开展了部分打叶加工过程中叶中含梗率控制对打叶加工影响的研究,但该部分研究大多局限在打叶加工生产过程,而打叶生产出的片烟最终要应用于卷烟生产,加工过程中的叶中含梗率控制究竟对卷烟生产的影响如何,目前鲜见相关报道.本研究旨在进一步探明打叶加工中含梗率控制对打叶加工及卷烟生产的影响,通过对后端影响的探索,提出更适宜于卷烟生产的叶中含梗率的控制指标,以期更好地指导前端的打叶加工工作的开展.1㊀材料与方法1.1㊀材料1.1.1㊀初烤烟叶㊀试验过程中使用的初烤烟叶为重庆奉节的C 3F 烟叶,烟叶质量整体较好,烟叶颜色为 橘黄 ,叶片结构为 疏松 ,身份为 中等质量档次,油分为 有 ,色度为 中.1.1.2㊀试验设备㊀试验分为两个部分,打叶加工试验在重庆烟叶复烤有限公司万州复烤厂开展,打叶机㊁G A 24型叶片震动分选筛㊁G A 14型叶含梗检测机均由北京长征高科技有限公司设计生产,打叶加工流量控制为9000k gh -1;打叶加工对卷烟生产影响的试验在广西中烟工业有限责任公司南宁卷烟厂开展,常规烟支卷制的机型为Z J 117,细支卷烟卷制的机型为Z J 118,两种卷烟机均由常德烟机有限责任公司生产.1.2㊀方法1.2.1㊀试验设计㊀打叶加工试验共设计两个处理,其中对照组(C K )为广西中烟现行的工艺标准,即叶中含梗率ɤ1.5%,测试组的叶中含梗率ɤ1.2%.卷制环节烟丝中梗签含量测试,每个处86Copyright ©博看网. All Rights Reserved.10期㊀㊀蔡联合等:叶中含梗率控制对打叶加工及卷烟生产的影响㊀㊀㊀㊀㊀㊀㊀理3次重复,每次用30k g烟丝进行跑条,在二次梗签剔除回收装置处接出梗签与残丝的混合样,同时并卷制卷烟烟支样品,以检测烟支的梗签含量及刺破情况.1.2.2㊀样品检测㊀片烟叶片结构和叶中含梗率的检测参照Y C/T146-2010[10]㊁G B/T21137-2007[11]和G B/T21136-2007[12]进行,每1h测试烤前㊁烤后叶片结构1次,每个处理检测5次.常规烟支和细支烟支测试环节的风选强度通过调节风门开度,存在差异,常规烟支的风选强度较小,细支烟支的分选强度较大.烟支卷制测试中跑条剔除的梗签(含残丝)经梗丝测定仪进行分离后(型号:G S F100,合肥众沃仪器技术有限公司生产),人工挑选梗签并称重;烟支中的梗签剔除检测与跑条样相同.1.2.3㊀数据分析㊀试验数据采用S P S S17.0开展独立样本T检验.2㊀结果与分析2.1㊀打叶加工中叶中含梗率控制对叶片结构的影响㊀㊀由表1可知,烤前烟叶的叶片结构中除控制指标叶中含梗率外,其余指标如大片率㊁大中片率㊁>6.35m m叶片率等的变化均不明显,处理间差异均未达到显著水平.但控制指标叶中含梗率显著降低,由对照组的1.43%降低到测试组的1 12%,净值降低了0.31个百分点.叶含粗粳率由0.14%降低至0.11%,但是差异不显著.因而,在打叶加工生产过程中适度调整叶中含梗率指标后,烤前烟叶的叶片结构仍能维持在适宜的范围内.表1㊀叶中含梗率控制对烤前烟叶叶片结构的影响单位:%处理大片率大中片率>6.35m m叶片率>2.36m m叶片率<2.36m m叶片率叶中含梗率叶含粗梗率对照46.49a83.33a96.79a99.61a0.39a1.43a0.14a 测试47.48a82.95a96.86a99.61a0.39a1.12b0.11a㊀㊀注:同列不同字母表示处理间在P<0.05水平差异显著.下同.㊀㊀由表2可知,调整叶中含梗率控制后,测试组烤后烟叶的叶片结构与对照组比较,控制指标叶中含梗率显著降低,由1.46%降低到1.14%,降低了0.32个百分点.烟叶的大片率㊁大中片率亦有不同程度的降低,大片率由34.18%降低到32 56%,大中片率由78.87%降低到77.19%,其中大中片率显著降低,但各项叶片结构指标仍符合打叶加工工艺标准规定,能够有效满足后端的卷烟生产需求.表2㊀叶中含梗率控制对烤后烟叶叶片结构的影响单位:%处理大片率大中片率>6.35m m叶片率>2.36m m叶片率<2.36m m叶片率叶中含梗率叶含粗梗率对照34.18a78.87a96.17a99.64a0.36a1.46a0.14a 测试32.56a77.19b95.85a99.56a0.45a1.14b0.11a2.2㊀打叶加工叶中含梗率控制对出片率的影响出片率是衡量原烟经济效益的重要指标,关系着卷烟生产的成本,亦是卷烟加工企业在打叶加工中重点关注的经济指标[13G14].由图1可知,当叶中含梗率控制由对照组的1.5%调整为测试组的1.2%后,烟叶的出片率略有降低,对照出片率为66.72%,测试出片率为66.27%,测试较对照减少了0 45个百分点,在扣除剔梗量增加的影响后,降低幅度相对有限,即一定范围内降低打叶加工中的叶中含梗率,烟叶的造碎增加基本可控,出片率虽有降低,但降低幅度相对有限.烟叶的出长梗率略有提升,对照组的出长梗率为13 83%,测试组的出长梗率为14.11%,测试较对照增加了0.28个百分点.图1㊀打叶加工中叶中含梗率控制对出片率和出长梗率的影响2.3㊀打叶加工中叶中含梗率控制对卷包环节剔梗量的影响㊀㊀由表3可知,在常规烟支卷制的过程中(卷包时风选剔梗能力较弱),测试组(1.2%)与对照组96Copyright©博看网. All Rights Reserved.㊀㊀㊀㊀㊀黑㊀龙㊀江㊀农㊀业㊀科㊀学10期(1.5%)比较,梗签剔除量和剔除比例均随投料烟叶叶中含梗率控制的降低而有所下降;在细支烟支卷制的过程中(卷包时分选剔梗较强),测试组(1 2%)与对照组(1.5%)比较,烟叶的梗签剔除量和剔除比例均呈明显下降,同时因剔梗带来的烟丝剔除量亦明显增加,梗签量由456g (30k g)-1降低到345g (30k g )-1,净量降低了111g (30k g)-1,残丝量由611g (30k g )-1降低到511g (30k g)-1.这表明打叶加工过程中一定范围内降低叶中含梗率能够有效减少卷包环节梗签剔除的压力,同时减少卷包环节因剔梗带来的烟丝浪费.表3㊀叶中含梗率控制对卷包环节剔梗量的影响烟支类型叶中含梗率/%投料量/k g梗签量/[g (30k g)-1]残丝量/[g (30k g)-1](梗签+烟丝)ʒ投料量/%常规烟支1.5(对照)304500.151.2(测试)304200.14细支卷烟1.5(对照)304566113.561.2(测试)303455112.85㊀㊀由表4可知,打叶加工过程中降低叶中含梗率的控制后,常规卷烟中梗签含量及梗签比例均显著降低,降低量分别为0.22g 盒-1和2.00个百分点,烟支中烟丝的纯净度有所提升,由93 35%提升至95.35%.细支卷烟中由于卷包环节风选强度较大,在损耗烟丝量较大的情况下,烟支中的梗签含量㊁梗签比例亦有一定程度降低,但差异未达到显著水平,梗签含量降低0 01g 盒-1,梗签比例降低0.25个百分点,烟支中的烟丝纯净度由94.95%提升至95.20%.同时,由烟支刺破情况的检测结果可以看出,在试验控制的叶中含梗率范围内,常规烟支无刺破情况发生,而细支卷烟在叶中含梗率控制在1.5%以内时(对照),200根烟支中有1根烟支刺破,刺破率为0.5%,当叶中含梗率控制在1.2%以内时(测试),未检测到刺破烟支.表明,常规烟支在剔梗风量较轻时,无论叶中含梗率控制在1.5%或1.2%,卷烟生产过程中均无刺破情况,细支烟支在剔梗量较大时,烟丝浪费相对较多,打叶加工过程中1.2%叶中含梗率控制,基本能保障烟支的刺破基本可控.表4㊀叶中含梗率控制对卷烟中梗签含量及刺破的影响烟支类型叶中含梗率/%烟丝重量/(g 盒-1)梗签质量/(g 盒-1)梗签比例/%烟丝纯净度/%刺破情况/[支 (200支)-1]常规烟支1.5(对照)11.840.78a6.65a 93.3501.2(测试)11.930.56b 4.65b95.350细支烟支1.5(对照)7.000.35a 5.05a 94.9511.2(测试)6.960.34a 4.80a95.2003㊀讨论虽然前人已开展了部分叶中含梗率控制对打叶加工影响的研究工作,但这些研究大多局限于打叶加工环节[2,4,15],而打叶加工后的片烟最终要应用于卷烟生产,打叶加工中的叶中含梗率控制对卷烟生产有何影响及最终的影响程度亟需进一步探明.本研究不仅探明了叶中含梗率调整对打叶加工的影响,同时还探索了打叶加工中叶中含梗率控制对后端卷烟生产的影响,结果表明适度降低打叶加工中叶中含梗率,能有效够减缓烟支卷制环节的梗签剔除压力,降低卷制烟支中的梗签含量,提高烟支中的烟丝纯净度,同时亦能够有效控制烟支卷制环节的刺破.该研究关联了卷烟生产产业链的前端与后端,能够科学地通过后端卷烟生产中的结果指导前端的打叶加工工作,并通过对前端的叶中含梗率调控服务好后端的卷烟生产.但本研究在开展过程中,由于受到工业大生产等客观因素的限制,试验设计中重复相对有限,后续将在生产应用中进一步验证.4㊀结论打叶加工叶中含梗率的控制由1.5%降低到1.2%时,烟叶(烤前㊁烤后)的大片率㊁大中片率均07Copyright ©博看网. All Rights Reserved.10期㊀㊀蔡联合等:叶中含梗率控制对打叶加工及卷烟生产的影响㊀㊀㊀㊀㊀㊀㊀有不同程度的降低,但仍能维持在适宜水平,能够满足后端卷烟生产的需要.打叶加工中适度降低叶中含梗的控制指标后,烟叶的出片率略有降低,但整体降幅有限,对原烟经济效益的影响基本可控.打叶加工中降低叶中含梗率后,后端烟支卷制环节梗签剔除压力减小,卷制后烟支中梗签含量较少,烟丝的纯净度上升.常规烟支卷制的过程中,在卷包剔梗量较轻时,无论打叶加工过程中叶中含梗率控制在1.5%或1.2%的范围内,烟支均无刺破现象发生,而细支卷烟卷制的过程中,当叶中含梗率控制在1.2%以内时,结合卷包风选剔梗,烟支中的刺破基本可控.5㊀建议基于打叶加工中适度降低烟叶的叶中含梗率后,加工后成品片烟的叶片结构及经济效益基本适宜,同时后续卷烟生产中的刺破情况㊁烟支中的梗签含量均可通过后端工艺有效解决.因而,建议在打叶加工环节将细支卷烟原料㊁高档卷烟原料的叶中含梗率控制在1.2%以下,其他常规卷烟原料控制在1.5%以下.参考文献:[1]㊀邵名伟,周良民,卢幼祥,等.打叶去梗叶片纯净度提升工艺参数的调整与优化[J].安徽农学通报,2017,23(17):125G126,131.[2]㊀周良明,卢幼祥,徐其敏,等.打叶复烤不同工艺路径及工艺参数对烟叶纯净度等指标的影响[J].安徽农业科学,2017,45(28):92G94.[3]㊀国家烟草专卖局.卷烟工艺规范[M].北京:中国轻工业出版社,2016.[4]㊀蔡联合,韦建玉,邹克兴,等.叶中含梗率对烤烟打叶加工质量的影响[J].贵州农业科学,2017,45(1):140G143.[5]㊀杨伟滨,罗海燕,何新宏.影响烤烟出片率的因素分析[J].现代农业科学,2022(4):207G209.[6]㊀罗海燕,方文青,谢鑫,等.打叶质量与出片率的关系[J].烟草科技,2005(1):8G10,19.[7]㊀王金明,毕继华,杨松泉,等.烤烟打叶复烤片烟皱缩率影响因素研究[J].中国烟草科学,2011,32(4):28G30.[8]㊀闫铁军,周崇建,王跃,等.打叶框栏与打棍转速对打叶质量的影响[J].烟草科技,2020,53(11):76G81.[9]㊀叶浩,卢幼祥,袁龙,等.不同工艺条件对打叶质量及经济指标的影响[J].安徽农学通报,2023(6):134G138,162.[10]㊀中国烟叶公司.烟叶打叶复烤工艺规范:Y C/T146-2010[S].北京:中国标准出版社,2011.[11]㊀国家烟草专卖局.烟叶片烟大小测定:G B/T21137-2007[S].北京:中国标准出版社,2007.[12]㊀国家烟草专卖局.打叶烟叶叶中含梗率的测定:G B/T 21136-2007[S].北京:中国标准出版社,2007.[13]㊀刘余里,张勇,刘艳芳,等.打叶复烤出片率的影响因素[J].安徽农业科学,2021,49(5):185G188.[14]㊀李新峰,刘晓红.基于烟叶物理属性的烟叶出片率模型研究[J].作物研究,2019,33(4):297G303.[15]㊀卢幼祥,周良明,邵名伟,等.大中片率与打叶经济指标㊁叶中含梗率的关系研究[J].安徽农学通报,2017,23(15):130G131.E f f e c t s o f S t e mC o n t e n t C o n t r o l o nT h r e s h i n g a n dC i g a r e t t eP r o d u c t i o nC A IL i a n h e,S UZ a n,L I A N G W e i,C H E NY i c h a n g,Z O U K e x i n g(C h i n aT o b a c c oG u a n g x i I n d u s t r i a l C o.,L t d.,N a n n i n g530001,C h i n a)A b s t r a c t:I no r d e rt o g u i d et h es c i e n t i f i cd e v e l o p m e n to ft h et h r e s h i n g p r o c e s sa n dc o n s t r u c tt h es u i t a b l e c o n t r o l l i n g i n d e xo f t h e s t e mc o n t e n t i n t h e l e a v e s,i n t h i s p a p e r,t h e c o n t r o l i n d e xo f t h e s t e mc o n t e n t i n t h e m i d d l e l e a v e s o f t h e t h r e s h i n g p r o c e s sw a s a d j u s t e d,t h e e f f e c t s o f s t e mc o n t e n t c o n t r o l o n b e a t i n g a n d c i g a r e t t e p r o d u c t i o nw e r e s t u d i e d.T h e r e s u l t s s h o w e d t h a t am o d e r a t e r e d u c t i o n o f s t e mc o n t e n t(f r o m1.5%t o1.2%) c o u l dm a i n t a i n t h e s t r u c t u r e o f t o b a c c o l e a v e s a t a na p p r o p r i a t e l e v e l a n dm e e t t h en e e d so f b a c kGe n dc i g a r e t t e p r o d u c t i o n,a f t e r r e d u c e d t h e p e r c e n t a g e o f s t e m i n t h e l e a f,i t c a n e f f e c t i v e l y s l o w e d d o w n t h e p r e s s u r e o f r e m o v i n g t h e s t e mt a g s,r e d u c e d t h ec o n t e n t o f t h es t e mt a g sa n d i m p r o v e t h e p u r i t y o f t h ec u t t o b a c c o.A t t h es a m e t i m e,w h e n t h e p e r c e n t a g eo f s t e mi nt h e l e a v e so f c o n v e n t i o n a l c i g a r e t t e sw a sc o n t r o l l e dw i t h i n1.5%,t h e p u n c t u r i n g r a t e i n t h e c i g a r e t t e sw a sb a s i c a l l y c o n t r o l l e d,w h i l e t h e p e r c e n t a g eo f s t e mi nt h e l e a v e so f s m a l l c i g a r e t t e sw a s c o n t r o l l e dw i t h i n1.2%,t h e p u n c t u r e i n t h e c i g a r e t t ew a s a l s o b a s i c a l l y c o n t r o l l a b l e.T h e r e f o r e, i tw a s s u g g e s t e dt h a t t h e p e r c e n t a g eo fs t e mi nt h e l e a v e so f t h i nGb r a n c ha n dh i g hGg r a d ec i g a r e t t e m a t e r i a l s s h o u l db e c o n t r o l l e db e l o w1.2%,a n d t h a t o f o t h e r c i g a r e t t em a t e r i a l s s h o u l db e c o n t r o l l e db e l o w1.5%.K e y w o r d s:s t e mc o n t e n t i n l e a v e s;t h r e s h i n gp r o c e s s i n g;c i g a r e t t e p r o d u c t i o n;p u r i t y o f c u t t o b a c c o17Copyright©博看网. All Rights Reserved.。

烟丝烘丝后风选流量自适应控制方法

烟丝烘丝后风选流量自适应控制方法本文针对提高烟丝烘丝后风选系统梗签剔除率,通过分析影响风选系统梗签剔除率高低的因素,决定利用现有PLC控制器,建立了一套风选系统风门开度跟据烘丝流量分段自适应调整的控制系统,达到了提高风选系统梗签剔除率的目的。

标签:梗签;风选系统;剔除率前言烟丝中的梗签在卷烟烟支中极易造成刺破烟支和吸食时爆燃等现象,严重影响烟支品质,随着社会的发展,也越来越受到消费者关注[1]。

随着对烟丝质量的重视,为减轻卷烟机对梗签剔除的负担,减少烟丝的消耗,提高烟丝的纯净度,越来越多的卷烟厂在烟丝烘丝后增加一套风选系统用来剔除烘丝烟丝中的梗签,也是卷烟行业中的发展趋势。

1 现状分析我厂制丝车间在2019年增加了烟丝烘丝后风选系统。

干燥后的烟丝经高速皮带机抛撒进入分选箱体,首先在侧向进风的作用下进行飘选,由于被分离物料的密度和受风面积不同,被分离物料在侧向风作用下飘落的距离也不同,因此可以合理调整侧向进风的风速,对被分离物体进行飘选[2]。

风选系统主要是通过调节风选系统循环风门的开度来控制风选箱内风的流量,不同的风门开度对风选效果影响很大。

目前是采用固定风门开度的方式进行风选的,即生产前设置一个风门开度值,生产过程中不管流量大小及生产牌号,都按这个风门开度进行风选,这种模式下梗签的剔除效果极差。

2 问题及原因分析针对存在问题,通过现场调查总结出以下三点原因:2.1烘丝流量调节范围大,导致进入风选箱烟丝流量波动大;CTD烘丝是通过调节CTD入口电子秤流量来达到控制烘丝出口水分的目的,烘丝入口流量波动范围较大,在3500kg/h-5300kg/h范围内波动。

采用固定风门开度的方式进行风选时,当烘丝流量变大時会因风选风力不够使正常烟丝落丝较多;当烘丝流量变小时会因风选风力太大导致梗签剔除效果差。

2.2人工调节风选风门,及时性差;现场测试发现,烘丝流量波动超过200kg/h即会对剔除效果产生明显影响,而一个批次内的流量波动范围平均约为650kg/h,最大波动在1500kg/h以上。

梗丝风选过程稳定性控制研究

梗丝风选过程稳定性控制研究发布时间:2023-05-06T06:55:04.477Z 来源:《科技新时代》2023年4期作者:许璧麟于静[导读] 目前,风选过程随季节变化其水分散失波动性较大,在风送过程稳定性上存在一些不足。

厦门烟草工业有限责任公司,福建厦门 361004【摘要】目前,风选过程随季节变化其水分散失波动性较大,在风送过程稳定性上存在一些不足。

为了将梗丝风选后含水率控制在标准值,根据季节温湿度的不同变化,烘梗后含水率设定值偏差较大。

不同的烘梗后含水率,导致烘梗强度不同,风选后梗丝实物质量变化较大,对梗丝物理指标也有较大影响。

本项目通过分析不同季节温湿度对烘后到风选水分散失的影响,研究一种风选过程温湿度调控方式,通过控制风选过程的温湿度,使循环风根据工艺需求始终处于相对稳定状态,实现风送管道内风选温度与含水率的控制,提高工艺质量稳定性。

【关键词】含水率散失、风选过程环境温湿度、温湿度调控【前言】在卷烟生产过程中,就地风选机一方面剔除梗签、梗块、湿团等杂物,提升过程质量稳定性;一方面将缠绕成团的梗丝松散打短,提高结构均匀性;同时,降低梗丝温度,提高梗丝填充值。

但高温物料风选后存在水分散失现象,会带来干燥、刺激的问题;同时,由于就地风选需补新风,不容季节环境温湿度变化较大,会给梗丝质量带来波动问题。

一、现状梗丝作为卷烟配方重要组成之一,风选出口含水率的稳定性是影响卷烟抽吸品质和物理化学指标的重要因素。

目前,梗丝风选出口含水率本身没有水分控制系统,依靠控制烘梗后出口含水率来保障成品梗丝水分。

由于风选出口含水率在风送过程中受外界空气温湿度影响较大,存在不稳定的散失情况,烘梗出口含水率设定也需随之变动;同时,由于梗丝从烘梗出口运行至风选出口时间较长,因此无法通过实时反馈调整,对风选后出口含水率控制带来困难,导致批次间含水率均值存在较大差异,具有较大质量风险。

二、梗丝风选前后含水率散失情况分析受烘梗丝出口含水率、季节变化、环境温湿度等因素影响,不同生产批次风选后出口含水率散失差异较大,统计2020年各月份风选后含水率散失值:从上表统计,烘梗丝出口含水率到风选后出口含水率散失在不同季节存在较大差异,尤其是4月和10月,散失均超过2%;而在2月和3月、5月,散失在1.3%左右。

制丝线梗线连续生产问题及改进措施研究

制丝线梗线连续生产问题及改进措施研究发布时间:2021-04-08T08:51:59.108Z 来源:《防护工程》2021年1期作者:徐邦和代发喜[导读] 扬尘大、维修不便。

这些问题增加运营成本外,还影响了梗预处理加工质量和稳定性。

红塔烟草(集团)有限责任公司楚雄卷烟厂云南楚雄 675000摘要:目前,有关制丝线梗线生产问题的报道不多,而对烟梗处理的加工工艺和全段流程的相关研究更少,基本没有见到过全面、系统性地对制丝线梗线连续生产问题展开的分析研究,至今在文献中还未找到制丝线梗线连续生产问题的工艺研究。

因此,本文就这项工作展开了分析,旨在简化工艺路径,提高生产线自动化水平,改善现场环境,降低能耗,提高产品质量。

关键词:烟草;预处理;优化;流程;能耗;工艺质量引言在制丝生产线上,将打叶复烤后的烟梗投料至生产线,除去烟梗表面的灰尘和烟梗中的金属与非金属杂物,增加烟梗的含水率和温度,提高烟梗的耐加工性,确保投入制造的烟梗符合产品设计的要求。

但以前传统的生产方法满足不了精细化加工的要求,控制方式较为复杂,扬尘大、维修不便。

这些问题增加运营成本外,还影响了梗预处理加工质量和稳定性。

1 制丝线梗线主要工序及工艺任务制梗丝线包括了水洗梗、润梗、蒸梗、压梗、切梗丝、梗丝加料、梗丝膨胀与干燥、梗丝加香8个主要工序点。

1.1 洗梗单元工艺任务水洗梗增加烟梗的含水率和温度,提高烟梗的耐加工性,同时筛除烟梗中的碎梗,除去烟梗表面的灰尘和烟梗中的杂物,进入一贮梗条柜使烟梗和烟梗之间及烟梗表层与内部组织的含水率趋于一致,等待后工序段加工生产。

1.2 润梗单元工艺任务润梗提高烟梗的含水率和温度,进一步提高烟梗的柔软性及耐加工性,以此满足压梗热压的工艺要求,通过二贮使烟梗和烟梗之间及烟梗表层与内部组织的含水率趋于一致,等待后工序段加工生产。

1.3 切梗单元工艺任务通过压梗机挤压烟梗,疏松烟梗组织结构,同时使烟梗保持一定的厚度,与切梗丝协调配合,满足成品梗丝的物理结构要求,提高梗丝与烟丝在成品烟支中分布的均匀性。

减少梗丝在干燥风选工序中造碎

核

不

严

此项不是主要原因

六、要因确认

原

因

二 :

查证车间职能人员的考核记录,每班考核的次数 不低于2次,而且每次考核都在车间网站上公布。

考

核

频

次

不 足

此项不是主要原因

六、要因确认

原

因

三

查阅梗丝干燥风选工序上岗人员的培训档案,自

: 培 训

2002年8月一车间制丝线正式投产以来至2003年8月 ,在一年的时间内,共进行理论培训3次,培训时间 共48小时,现场操作培训2次。

9 11% 13% 15% 13% 12% 4%

10 13% 14% 16% 13% 12% 4%

平均值

3.4%

八、组织实施

对

策

为了用最少的试验次数获得最佳运行参数,小组成员决定采用正

实 施

交试验法进行最佳运行参数的探索: ✓试验目的:减少梗丝在干燥过程中的造碎 ✓试验考核指标:整丝率下降值

三

✓经研究,有四个因素需确定最佳条件,每个因素确定四个位级。选

置 排

力作用下,离顶蓬出风口近的风量相 对较强,导致热风在FBD内沿宽度方 向如图六形状分布。

风

匀

风

装

置

图六 制图:毛先武

图四 制图:毛先武 图五 制图:毛先武

六、要因确认

➢ 为了验证以上分析,小组成员根

据图六风量分布图,在FBD干燥网

原 板上贴上封箱胶带,两侧贴的多,

因 并逐渐向中间减少,人为改变风量

整丝率由72%提高了74%。

图六 制图:毛先武

制表:毛先武

中 右中 右 整丝率 14% 13% 10% 74%

此项是主要原因

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

降低风选后梗签含梗丝率的对策

【摘要】我国是一个人口多,底子薄的发展中国家,节约物质消耗,降低材料成本、降低原材料消耗就显得尤为重要,加之,中国加入WTO后,国际国内市场竞争日趋激烈,在这样的环境下,若要企业立于不败之地、实现自我发展,就必须实施低成本战略。

近年来,公司根据形势提出降低原料消耗,减少浪费的要求。

在这样的形势下,员工积极主动地在各自岗位寻找浪费源,同时以设备管理体系的推进为契机,坚持PDCA循环活动原则,利用各种科学工具对浪费源进行改善,有效地降低了各种原料的消耗。

其中,对梗丝分选器的改进有效地降低风选后的梗签含梗丝率,减少了梗丝的浪费。

【关键词】烟梗;梗丝;风选器;梗丝纯净度;梗签含梗丝率;活动式刮板装置

烟梗作为卷烟原料之一,是制梗丝的主要原料,梗丝又是卷烟的重要组成部分,在卷烟减害降焦、提高烟丝填充率方面起着重要的作用,因此,减少梗丝浪费,对降低烟梗原料消耗有着重要的意义。

从烟梗加工成合格的梗丝的工艺流程包括洗梗、润梗、切梗丝、梗丝加料、梗丝膨化以及梗丝风选等工序。

其中,梗丝风选器是制丝生产线上用于梗丝与梗签等杂物分离的设备,对保证梗丝纯净度有重要的作用。

风选器能否正常工作直接影响到风选后梗签含梗丝率以及梗丝的纯净度。

其中,梗签含梗丝率是指从分选器排杂气锁排出的梗签中含合格梗丝的比例,这部分梗丝当作为废品处理;梗丝纯净度是指风选后合格梗丝中含梗签的比例,直接影响到产品的质量。

1 梗丝风选器工作原理

风选器的工作原理如上图所示:梗丝经梗丝闪蒸膨化装置膨化干燥后的梗丝(含梗签等杂物)由进料气锁进入风选器的风选室,同时空气在风送管道的负压吸力作用下通过输送网带进入风选室,对含杂梗丝进行风选,由于梗丝与梗签的密度存在差异,密度较小的合格梗丝随风送管道进入下道工序,而密度较大梗签等杂物则随输送网带输送至排杂气锁排出。

通过调整风门的大小可以控制风力的大小,当风力过大时,风选后的梗丝中将含有较多的梗签,影响产品质量;当风力过小时,部分合格梗丝随梗签一同从排杂气锁排出,当作废品处理,造成不必要的浪费。

为同时保证梗丝的纯净度以及减少梗丝浪费,必须将风门大小调整至最佳。

2 问题发现与分析

操作人员在日常工作中发现由梗丝风选器排杂气锁排出的梗签等杂物中含有较多的合格梗丝,在保证梗丝纯净度高于99%前提下,通过实验法将风门调整至最佳时,此时仍有较大量的合格梗丝从排杂气锁排出。

抽取1000克风选后梗签样本,其中含梗丝量为78克,即梗签含梗丝率为7.8%。

经观察分析,造成此现象的原因主要有两个:一是输送网带在制作时需要将头部跟尾部相连接,连接部分用压条固定。

由于压条采用长条状不锈钢加工而成,负压风无法从此部位穿过,因此梗丝会在该部位积聚,随输送网带送至排杂气锁排出。

二是经闪蒸膨化后的梗丝有部分呈团状,密度大于松散的梗丝,这部分团状梗丝随梗签经输送网带送至排杂气锁排出。

3 活动式刮板装置的设计

经过分析,解决压条不透风的措施可以将其加工成带孔的不锈钢条,或可以将压条上方的梗丝刮至输送网带上方,负压风即可将此部位的梗丝送入下道工序,而解决部分梗丝因呈团状的现象可以增加装置对其松散,松散后的梗丝则可以随负压风送至下道工序。

综合以上分析,设置活动式刮板装置能同时解决以上两个问题。

活动式刮板装置主要由中心轴以及活动刮板组成,其中中心轴两端与分选室内壁两端用螺栓固定,活动刮板上端用三个圆环焊接,中心轴穿入圆环中,活动刮板可绕中心轴转动。

该设计具有以下的特点:

(1)设计合理,结构简单,拆装方便,活动式刮板装置通过螺栓将其中心轴固定在风选室内壁两端;

(2)设计巧妙,效果明显,利用活动刮板重力将输送网带接口处压条上方的梗丝刮到网带上方,网带上方梗丝则随负压风送入风送管道,并进入下一道工序;

(3)当团状梗丝随输送网带经过活动刮板时,在输送网带向前摩擦力及活动刮板重力的共同作用下,能对其进行有效的松散,松散后的梗丝则随负压风进入下一道工序;

(4)有防堵塞效果,当输送网带上方的梗丝团及梗签等杂物量较多时,活动式刮板装置的活动刮板则被物料掀起(绕中心轴转动一定角度),能起到防止堵塞的效果

4 改进前后效果对比

增加活动式刮板装置后,在抽取1000克风选后梗签样本,其中含梗丝量为36克,即梗签含梗丝率为3.6%,风选后梗签含梗丝率从7.8%下降至3.6%,从风选器排杂气锁排出的梗丝大大降低,梗丝浪费减少了53.8%。

5 结语

我国是一个人口多,底子薄的发展中国家,节约物质消耗,降低材料成本、降低原材料消耗就显得尤为重要,加之,中国加入WTO后,国际国内市场竞争日趋激烈,在这样的环境下,若要企业立于不败之地、实现自我发展,就必须实

施低成本战略。

近年来,公司根据形势提出降低原料消耗,减少浪费的要求。

在这样的形势下,员工积极主动地在各自岗位寻找浪费源,同时以设备管理体系的推进为契机,坚持PDCA循环活动原则,利用各种科学工具对浪费源进行改善,有效地降低了各种原料的消耗。

本文通过活动式刮板装置的设计与应用有效地降低风选后的梗签含梗丝率,减少了梗丝的浪费。

参考文献:

[1]张本.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]陈文明,张贤.解决风选后梗丝结团的对策探讨[J].科技信息,2013 (20).。