设计铸工车间的砂型运输设备-机械设计课程设计

课程设计:铸钢车间型砂传送带传动装置设计

设计任务要求:1.题目:铸钢车间型砂传送带传动装置设计。

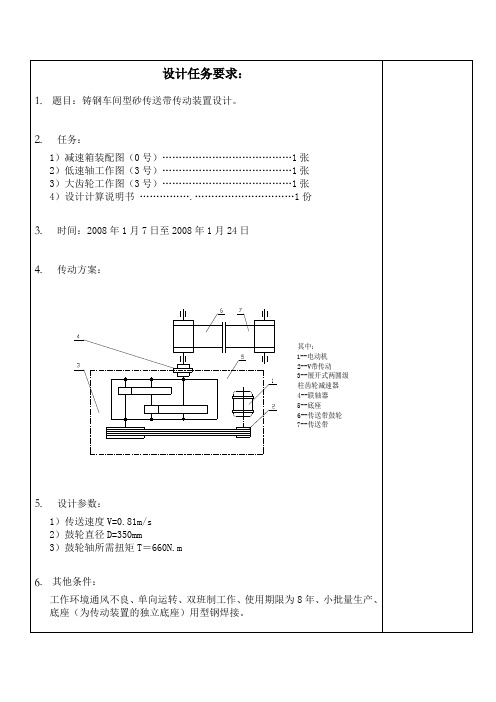

2.任务:1)减速箱装配图(0号)…………………………………1张2)低速轴工作图(3号)…………………………………1张3)大齿轮工作图(3号)…………………………………1张4)设计计算说明书…………….…………………………1份3.时间:2008年1月7日至2008年1月24日4.传动方案:其中:1--电动机2--V带传动3--展开式两圆级柱齿轮减速器4--联轴器5--底座6--传送带鼓轮7--传送带5.设计参数:1)传送速度V=0.81m/s2)鼓轮直径D=350mm3)鼓轮轴所需扭矩T=660N.m6.其他条件:工作环境通风不良、单向运转、双班制工作、使用期限为8年、小批量生产、底座(为传动装置的独立底座)用型钢焊接。

一、传动装置总体设计方案:1.1传动方案介绍其中:1--电动机2--V带传动3--展开式两圆级柱齿轮减速器4--联轴器5--底座6--传送带鼓轮7--传送带传动装置平面布置简图本装置使用V带传动和两级齿轮传动减速,V带传动设置在高速级,齿轮传动设置在低速级。

将V带传动设置在高速级是因为:a)主要由于V带传动能力小,把它布置在高速级,速度快,转矩小,有利于结构紧凑;b)V带在高速级有利于发挥其传动平稳,吸震缓冲,减少噪声的作用;c)V带在高速级更能起到过载保护的作用;d)V带结构工艺简单,精度容易保证。

选用两级齿轮传动减速是因为根据工作要求,采用双级闭式软齿面斜齿圆柱齿轮转动。

双级传动工艺简单,效率高,精度容易保证。

固工作环境有粉尘,使用闭式传动。

斜齿轮承载能力,传动平衡,软齿面能简化齿轮的加工工艺。

综上所述,本方案从设计任务书所给定的条件来看具有合理性,可行性。

1.2电动机选择:1.2.1电动机类型选择:按电动机类型和结构形式选用一般用途的Y(IP44)小型三相异步电动机工业上一般运用三相交流电源,无特殊要求应选三相交流异步电动机。

铸造车间型砂输送机传动装置

目录中文摘要 (1)英文摘要 (2)前言 (3)设计任务书 (4)设计内容及要求和步骤 (5)第一章传动装置总体设计 (6)1.1系统总体方案的确定 (6)1.2 原动机选择 (7)1.3传动装置总体传动比的确定及各级传动比的分配 (8)第二章V带的设计计算 (10)2.1带传动的设计计算 (10)2.2带轮的设计 (12)第三章齿轮的设计计算 (14)3.1高速级齿轮的设计计算 (14)3.2低速级齿轮的设计计算 (18)第四章轴的设计 (24)4.1选择轴的材料及热处理 (24)4.2初估轴径 (24)4.3轴的结构设计 (24)第五章校核 (29)5.1轴的校核 (29)5.2键的校核 (32)5.3滚动轴承的校核 (33)第六章箱体的主要尺寸及附件 (34)6.1:箱体主要结构尺寸的确定 (34)6.2:箱体及其附件的结构 (36)第七章课程设计心得体会 (37)参考文献 (38)附表 (39)中文摘要本文主要进行铸造车间型砂输送机传动装置的设计。

传动装置的设计包括:传动装置的总体设计、V带的设计、齿轮的设计、轴的设计等设计内容,其中传动装置的总体设计中有两种方案预选比较,最终选择二级圆柱斜齿轮传动,然后选择好电动机进行传动比的计算,传动比设计好后进行V带和带轮的选择及设计,接着进入重要的环节,齿轮和轴的设计计算。

齿轮的设计主要是高速齿轮及低速齿轮的计算;轴的设计分为高速轴,低速轴和中间轴的结构设计与各轴段长度的计算。

最后是轴,键的校核。

本输送机的优点是采用多轴传动,提高了传动效率,缩短了运输周期,可以在大批大量生产中得到广泛运用。

关键字:电动机齿轮轴传送带箱体The summary of the design of mechanical design courseThe curricular design of machine design is one of the most important steps during the course of machine design curriculum .Improving the qualities of curricular design of machine design plays an important role in fostering students' ability to analyze and solve problems which is the embodiment in carrying out the educational reforms .In this paper, the foundry sand Transmission Device design. Transmission design includes: the overall design of transmission, V with the design, gear design, shaft design, design elements, which drives the overall design of the program, there are two pre-comparison, the final choice of Helical Gear , and then choose a good motor for the calculation of the transmission ratio, transmission ratio good design V belt and pulley after the selection and design, and then into the important part of the gear and shaft design calculations. The design of the main gear gear and low gear high-speed computing; shaft into the design of high speed shaft, low speed shaft and intermediate shaft structure design and calculation of the length of each axis. Finally, axis, the key check. The conveyor has the advantage of using multi-axis transmission, improve transmission efficiency and shorten the transport cycle, can be mass-produced in large numbers to be widely used.Keywords: motor gear box shaft belt前言机械设计是一门以机器为研究对象的学科。

《机械设计》课程设计铸造车间型砂输送机的传动装置大学论文

课题名称:带式运输机传动装置的设计专业班级:机械电子工程03班学生学号:学生姓名:学生成绩:指导教师:课题工作时间:2014年12月22日至2015年1月9日武汉工程大学教务处目录第一章设计任务书——铸造车间型砂输送机的传动装置 (3)第二章传动装置总体设计 (5)1. 系统总体方案的确定 (5)2. 电动机的选择(Y系列三相交流异步电动机) (7)3. 传动装置的总传动比及其分配 (9)第三章传动零件的设计计算 (12)1. V带传动的设计计算 (12)2. 齿轮传动的设计计算 (16)第四章轴的设计计算 (24)1. 选择轴的材料及热处理 (24)2. 初估轴径 (24)3. 轴的结构设计 (25)4. 减速器零件的位置尺寸............................... 错误!未定义书签。

第五章润滑方式润滑油牌号及密封装置的选择....... 错误!未定义书签。

第六章箱体及其附件的结构设计............................... 错误!未定义书签。

第七章减速器的箱体的结构尺寸............................... 错误!未定义书签。

附:1.心得体会 (31)2.参考文献 (31)第一章设计任务书——铸造车间型砂输送机的传动装置1.设计题目:设计带式运输机的传动装置2.带式运输机的工作原理3.原始数据学号鼓轮直径D(mm)输送带速度v(m/s) 输出转矩T(N.m) 1203120310 350 0.85 3904.工作条件(已知条件)1)工作环境:一般条件,通风良好;2)载荷特性:连续工作、近于平稳、单向运转;3)使用期限:8年,大修期3年,每日两班制工作;4)卷筒效率:η=0.96;5)运输带允许速度误差:±5%;6)生产规模:成批生产。

5.设计内容1)设计传动方案;2)设计减速器部件装配图(A1);3)绘制轴、齿轮零件图各一张(高速级从动齿轮、高速轴);4)编写设计计算说明书一份(约7000字)。

机械设计课程设计说明书-铸工车间一造型用砂型运输带

机械设计课程设计计算说明书机械工程学院卓越设计者:组号: 第七组2016 年 1 月16日目录一、设计任务书 (3)二、传动方案的分析和拟定 (3)2.1转速分析 (3)2.2传动方案确定 (3)三、电动机的选择计算 (4)四、传动装置运动与动力参数的选择和计算 (5)五、V带传动的设计计算 (6)5.1参数计算 (6)5.2带轮结构 (8)六、齿轮的设计计算 (9)6.1高速级齿轮设计计算 (9)6.2低速级齿轮设计计算 (16)6.3齿轮传动参数总结 (22)6.4齿轮受力分析 (23)6.5、齿轮的结构设计 (23)七、轴的设计计算 (25)7.1轴Ⅰ的设计计算 (25)7.2轴Ⅱ的设计计算 (28)7.3轴Ⅲ的设计计算 (31)八、轴承的选择和计算 (34)8.1轴Ⅰ上的轴承(7206AC) (34)8.2轴Ⅱ上的轴承(7207AC) (36)8.3轴Ⅲ上的轴承(7210AC) (37)九、联轴器的选择 (39)十、键连接的选择和验算 (39)十一、润滑方式、润滑油牌号及密封装置的选择 (40)[参考文献] (41)3、受力分析因为:F F F F ++>,轴有右移倾向,[参考文献][1]机械设计.邱宣怀.高等教育出版社.1997年7月.[2]机械设计课程设计.黄珊秋.机械工业出版社.2012年7月.[3]机械设计常用标准.山东大学机械工程学院.2012年5月.[4]机械制图.廖希亮,吴凤芳,刘素萍.化学工业出版社.2009年9月.[5]机械原理.郑文纬,吴克坚.高等教育出版社.1997年7月.[6]材料力学.冯维明.国防工业出版社.2013年1月.[7]几何量公差与检测.甘永力.上海科学技术出版社.1012年12月.。

设计计算及说明-铸工车间自动送砂带式运输机传动装置设计

、 、

加强肋厚

、

、

地脚螺栓直径

13.84、取M16

地脚螺栓数目

4

轴承旁联接螺栓直径

10.13、取M12

箱盖、箱座联接螺栓直径

7.21、取M10

各螺栓孔位置尺寸

螺栓符号

22

18

16

20

16

14

7.2主要附件的设计

1)油面指示器

为了便于检查油面高度,随时添加润滑油,保证正常润滑,选用油标尺16型(参考表9-14)

综上所述,本方案从《设计任务书》所给定的条件来看,具有合理性、可行性。

参考文献

⑴王昆主编.机械设计课程设计.武汉:华中理工大学出版社,1992年

⑵杨可桢主编.机械设计基础.第五版.北京:高等教育出版社,2006年

Z=4

轴承用6207

C8×40GB1096-79

C12×70GB1096-79

T=481N.m

3)各轴输入转矩

N·mm

N·mm

N·mm

项目

电机轴0

高速轴Ⅰ

低速轴Ⅱ

转速(r/min)

960

300

75

功率(KW)

4

3.76

3.537

转矩(N·mm)

传动比

3.2

4

效率

0.94

0.94

2.2联轴器的选择

因为鼓轮轴与Ⅱ轴在最终安装时很可能出现相对位移,所以选用能补偿两轴位移的联轴器,根据情况,选用弹性套柱销联轴器。

根据工作情况,由表17-3得

N·mm=638 N·m

且 =75r/min

选TL8型联轴器

由表17-3查得 =710 N·m> ,

设计计算及说明-铸工车间自动送砂带式运输机传动装置设计

6

三:传动零件的设计计算

3.1 带轮传动设计计算

原始数据 n 960r / min P 4kw

(1) 计算功率 Pc 查表 13-8 得知

Ka=1 故 Pc=Ka×P=1×4=4KW

(2) 选普通 V 带型号:

查表得知, 选 A

型

(3) 求大、小带轮直径:

查表 13-7 得最小 75 取 d1 100mm

d2 d1i 320mm

则实际传动比

i

315 100

3.15

取 d2 315mm

(4) 计算带速 V:

v d1n1 960 100 5.024m / s 600 1000 600 1000

因带速在 5 25m / s 以内 故合适

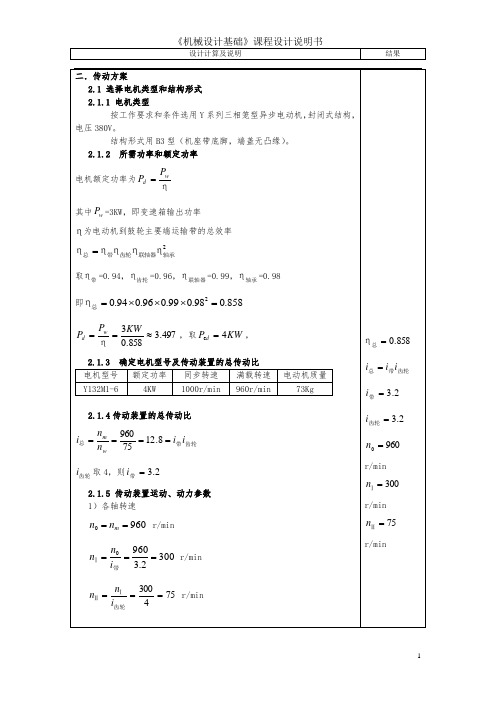

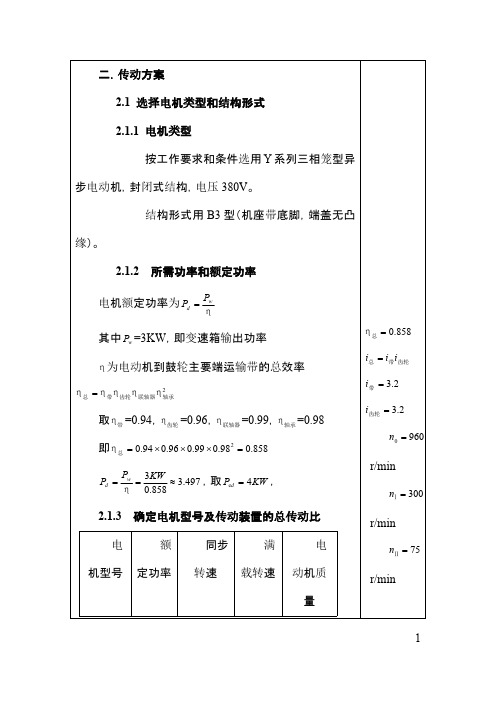

2.1.5 传动装置运动、动力参数

1)各轴转速

n0 nm 960 r/min

nⅠ

n0 i带

960 3.2

300

r/min

nⅡ

nⅠ i齿轮

300 4

75

r/min

2

2)各轴功率

P0 Ped 4KW PⅠ P0η带 4KW 0.94 3.76KW PⅡ PⅠη齿轮η轴承 3.76KW 0.96 0.98 3.537KW

3) 各轴输入转矩

T0

9.55 106

P0 n0

3.98 104 N·mm

TⅠ

9.55 106

PⅠ nⅠ

1.19 105

N·mm

TⅡ

9.55 106

PⅡ nⅡ

4.65 105

N·mm

项

电机

高速轴

低速轴Ⅱ

铸钢车间型砂传送带传送装置设计 设计说明书26页

机械设计课程设计计算说明书设计题目:带式运输机传动装置的设计目录设计任务书 (2)一、传动方案拟定 (2)二、电动机的选择 (2)三、计算总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (5)五、传动零件的设计计算 (6)六、轴的设计计算 (12)七、滚动轴承的选择及校核计算 (19)八、键联接的选择及计算 (22)九、连轴器的选择十、润滑方式及密封设计参考资料机械课程设计课程设计任务书题目:带式运输机传动装置设计条件:1.运输带工作拉力:F= 1500 KN(根据课本参数表和小组分配之后选取得到)2.运输带工作速度:V= 1.1 m/s。

(数据来源同上)3.滚筒直径:D= 220 mm4.滚筒效率:ή=0.96(包括滚筒与轴承的效率损失)。

5.工作情况:两班制,连续单向运转,载荷较平稳.6.使用寿命:8 年7.工作环境:室内工作,有灰尘,环境最高温度35度8.动力来源:电力,三相交流,电压380V/220V;9.检修间隔期:四年一次大修、二年一次中修,半年一次小修。

10.运输带速度允许误差:±5%;11.制造条件及生产批量:一般机械厂制造,小批量生产.设计要求:1.减速器装配图1张(A0或A1)2.轴零件图1张3.齿轮零件图1张4.编写设计说明书1份一传动方案的拟定根据小组分配,在各个传动方案中选择二级展开式圆柱齿轮减速器,其主要特点是:传动比一般为8~40,用斜齿、直齿或人字齿,其中高速级一般用斜齿,低速级可做成直齿,结构简单,应用广泛;它是二级齿轮减速器中应用最广泛的一种,齿轮相对轴承为不对称布置,因而沿齿向载荷分布不均,要求轴有较大的刚度,高速级常用圆柱斜齿轮,低速级可用直齿轮。

高速级齿轮布置应远离输入端,这样,轴的扭转变形将能减小轴的弯曲变形引起的载荷沿齿宽发布不均现象。

用于比较平稳的场合。

如下图为其传动方案简图:二电动机的选择1选择电动机类型:根据面前任务书给定的工作条件,选择Y系列全封闭自扇冷式笼型三相异步电机。

机械设计基础课程设计-设计铸造车间型砂输送机的传动装置

目录§1机械零件课程设计任务书 (1)§2传动方案的分析 (2)§3电动机选择,传动系统运动和动力参数计算 (3)一、电动机的选择 (3)1.确定电动机类型 (3)2.确定电动机的容量 (3)二、传动装置总传动比的确定及各级传动比的分配 (3)1.传动装置总传动比 (3)2.分配传动装置各级传动比 (3)三、运动参数和动力参数计算 (4)1.各轴转速计算 (4)2.各轴输入功率 (4)3.各轴输入转矩 (4)§4传动零件的设计计算 (5)一、V带传动设计 (5)1.设计计算表 (5)2.带型选用参数表 (7)二、渐开线斜齿圆柱齿轮设计 (7)(一)高速级斜齿圆柱齿轮设计计算表 (7)(二)低速级斜齿圆柱齿轮设计计算表 (10)(三)斜齿轮设计参数表 (13)§5轴的设计计算 (13)一、Ⅰ轴的结构设计 (14)1.选择轴的材料及热处理方法 (14)2.确定轴的最小直径 (14)3.确定各轴段直径并填于下表内 (14)4.选择轴承润滑方式,确定与轴长有关的参数。

(15)5.计算各轴段长度。

(15)二、Ⅱ轴的结构设计 (16)1.选择轴的材料及热处理方法 (16)2.确定轴的最小直径 (16)3.确定各轴段直径并填于下表内 (16)4.选择轴承润滑方式,确定与轴长有关的参数。

(17)5.计算各轴段长度 (17)三、Ⅲ轴的结构设计 (18)1.选择轴的材料及热处理方法 (18)2.确定轴的最小直径 (18)3.确定各轴段直径并填于下表内 (18)4.选择轴承润滑方式,确定与轴长有关的参数。

(19)5.计算各轴段长度 (19)二、校核Ⅱ轴的强度 (19)1.求支反力、绘弯矩、扭矩图 (20)2.按弯扭合成校核轴的强度 (22)§6轴承的选择和校核 .................................................................................................................. 23 一、Ⅱ轴承的选择和校核 .. (23)1.Ⅱ轴轴承的选择 (23)2.根据滚动轴承型号,查出r C 和or C 。

铸工车间自动送砂带式运输机传动装置的设计

由于齿轮相对轴承为不对称布置,使其沿齿宽方向载荷分布不均。固齿轮布置在距扭矩输入端较远的地方,有利于减少因扭矩引起的载荷分布不均的现象,使轴能获得较大刚度。

电动机

电动机的选型说明

根据电源及单向传动、双班制等工作条件和要求,选用一般用途的Y(IP44)系列三相异步电动机,它为卧式封闭结构。

由于总传动比i=所以暂取V带传动的传动比为:

i带=3

单级圆柱齿轮减速器理论传动比为:

i齿= i / i带=3=

总传动比及其分配 (表二)

总传动比i

V带传动比i带

齿轮传动比i齿

3

传动装置的运动和动力参数

Ⅰ轴:减速器高速轴 Ⅱ轴:减速器低速轴 Ⅲ轴:毂轮轴

各轴理论转速

电机轴: n0 = nm=960 r/min

FQ=2z F0sinα1/2 =2×4××sin’/2)=1693N

V带传动的主要参数(表六)

带型

kA

z

d1

d2

v

a

Ld

FQ

F0

A

4

125

355

1750

1693

2.1.2带轮的结构设计

小带轮采用实心式,大带轮采用腹板式

齿轮传动

齿轮传动设计计算

已知:PⅠ=;nⅠ=320r/min;i=

工作条件:连续单向转动;所以选用闭式软齿面斜齿齿轮

d2=355mm

v=s

Ld

△P0—额定功率的增量(△P0=)

故z≥[+ ××]=

∴ 取Z 为4根

(8) 求作用在带轮轴上的压力F0,FQ

查书[1]P156式8-27得单根带的初拉力:

F0=500 Pc/Z*V×( -1)+qv2

砂型铸造课程设计

砂型铸造课程设计1前⾔1.1铸造⼯艺设计的概念铸铁件⼴泛的应⽤在装备制造业,冶⾦,建筑,农机,给排⽔以及国防⼯业各部门,如在机械制造业中,铸铁件所占⽐重约为机械重量的40%⾄80% 。

⽣产的铸件是多种多样的,质量有⼤有⼩,厚度可以薄到2mm,也可以达到500mm,可以是各种形状。

那么什么是铸造呢?铸造⼯艺设计⼜是怎么设计的呢?现代科学技术的发展,要求⾦属铸件具有⾼的⼒学性能、尺⼨精度和低的表⾯粗糙度值;要求具有某些特殊性能,如耐热、耐蚀、耐磨等,同时还要求⽣产周期短,成本低。

因此,铸件在⽣产之前,⾸先应进⾏铸造⼯艺设计,使铸件的整个⼯艺过程都能实现科学操作,才能有效地控制铸件的形成过程,达到优质⾼产的效果。

铸造⼯艺设计就是根据铸造零件的结构特点、技术要求、⽣产批量和⽣产条件等,确定铸造⽅案和⼯艺参数,绘制铸造⼯艺图,编制⼯艺卡等技术⽂件的过程。

铸造⼯艺设计的有关⽂件,是⽣产准备、管理和铸件验收的依据,并⽤于直接指导⽣产操作。

铸件的⽣产过程,也就是从零件图开始,⼀直到铸件成品检验合格⼊库为⽌,要经过很多道⼯序。

例如涉及到合⾦熔炼、造型、制芯材料的配制,⼯艺装备的准备,铸型的制造、合箱、浇注、落砂和清理等多⽅⾯⼯作。

⼈们把⼀个铸件的⽣产过程称为铸造⽣产⼯艺过程。

对于⼀个铸件,编制出铸造⽣产过程的技术⽂件就是铸造⼯艺设计。

这些技术⽂件必须结合⼯⼚的具体条件,是在总结先进经验的基础上,以图形、⽂字和表格的形式对铸件的⼯艺⽣产过程加以科学的规定[1]。

它是⽣产的直接指导性⽂件,也是技术准备和⽣产管理、制定进度计划的依据。

1.2设计依据在进⾏铸造⼯艺设计前,设计者应掌握⽣产任务和要求,熟悉⼯⼚和车间的⽣产条件,这些是铸造⼯艺设计的基本依据。

此外,要求设计者有⼀定的⽣产经验和设计经验,并应对铸造先进技术有所了解,具有经济观点和发展观点。

1.2.1⽣产任务1)铸造零件图样。

提供的图样必须清晰⽆误,有完整的尺⼨和各种标记。

ks-5筛沙(8方案)

设计题目——振动筛砂机1.机器的用途及功能要求筛砂机是在铸造车间中使用的一种筛取型砂(用于铸造工件)的机械,其基本功能就是使盛装型砂的砂箱往复运动执行筛砂动作,以便获得合格的型砂。

在筛砂过程中,砂箱作平面运动。

砂箱的重力G及工作阻力F(包括砂箱运动的惯性力)均作用在砂箱中间靠下的部位(如图),F沿水平方向,且与砂箱运动方向相反;G为铅垂方向。

筛砂机的工作环境灰尘较大。

2.设计要求和原始数据砂机。

⑴建议取工作机构为结构简单的连杆机构,机构的许用压力角[α]≤40°;⑵机器工作时,砂箱应相对于某一铅垂面作左右对称运动,其水平运动距离为S,与水平面的最大摆角φ应小于8°;筛砂机工作原理示意图⑶工作机构的效率为0.95;⑷机器使用寿命8年(每年按300天计算),每日单班制工作,机器工作时不逆转,允许曲柄转速有±5%的误差,载荷有中等冲击,起动载荷为名义载荷的1.5倍。

⑸设计原始数据如下:3.设计内容⑴选择筛砂机工作机构的型式,确定各构件的尺寸;⑵确定总体设计方案,包括传动系统中各传动的类型、传动比及传动路线;⑶以主动构件转动30°为步长,进行工作机构的运动分析(位移、速度、加速度);⑷根据工作机构的载荷要求初选电动机(推荐采用Y系列电动机);⑸对传动系统中各级传动进行工作能力计算;⑹进行减速器的结构设计。

4.提交的设计结果⑴总体方案的传动路线图和机构运动简图(运动简图要按比例画出,能表达各传动件及执行机构的空间位置关系,2号图纸);⑵执行机构的位移、速度、加速度线图(3号图纸);⑶减速器装配图一张;(1:1,0号图纸)⑷减速装置零件工作图若干张;(1:1)⑸设计计算说明书,内容包括:* 设计题目和设计原始数据;* 工作机构的运动设计文本(包括数学模型、计算过程和结果);* 原动机初步选择、传动比分配过程,各轴的运动和动力参数计算过程和结果;* 各级传动工作能力计算过程;* 减速器中轴、轴承、键联结、联轴器的选择及计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计学号:姓名:目录1 课程设计题目1.1 内容1.2 目标1.3 任务陈述1.4设计的关键2 传动装置的总体设计2.1传动方案的确定2.2 电动机的选择2.3 传动比的计算及分配2.4 传动装置的运动、动力参数计算3 传动件的设计计算3.1 减速器外传动件的设计计算3.1.1v带设计3.2 减速器内传动件的设计计算3.2.1齿轮传动设计(1、2轮的设计)3.2.2齿轮传动设计(3、4轮的设计)4 键连接的选择及校核计算4.1输入轴键选择及校核4.2中间轴键选择及校核4.3输出轴键选择及校核5 轴承选择及校核计算5.1输入轴的轴承计算及校核5.2中间轴的轴承计算及校核5.3输出轴的轴承计算及校核6 联轴器选择7 减速器的润滑及密封7.1减速器的润滑7.2减速器的密封8减速器附件及箱体主要结构尺寸1、课程设计题目:设计铸工车间的砂型运输设备。

该传送设备的传动系统由电动机、减速器和输送带组成。

每日两班制工作,工作期限为10年。

已知条件:输送带带轮直径d= 300 mm,输送带运行速度v= 0.69 m/s,输送带轴所需拉力F= 6000 N。

1.1内容1.设计二级圆柱齿轮减速器,计算带传动的主要性能参数。

2.绘制齿轮减速器的装配图一张;绘制低速轴上的齿轮的传动件的工作图一张;绘制从动轴的零件工作图;绘制减速器箱体的零件工作图一张。

3.写出设计计算说明书一份。

1.2 目标(1)通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用机械设计课程和其他先修课程的理论与实际知识去分析和解决机械设计问题的能力。

3(2)学习机械设计的一般方法,掌握机械设计的一般规律。

(3)通过制定设计方案,合理选择传动机构和零件类型,正确计算零件工作能力,确定尺寸和掌握机械零件,以较全面的考虑制造工艺,使用和维护要求,之后进行结构设计,达到了解和掌握机械零件,机械传动装置或简单机械的设计过程和方法。

(4)学习进行机械设计基础技能的训练,例如:计算,绘图,查阅设计资料和手册,运用标准和规范等。

1.3 任务陈述1、绘制传动装置装配图一张(A0/A1);2、绘制传动装置中轴、齿轮零件图各一张(A3);3、编制设计说明书一份。

(字数在8000字左右)1.4设计的关键设计的重中之重在于二级展开式圆柱斜齿轮减速器的设计,需要通过计算减速器内部各种零件的性能参数使其达到规定的强度、刚度要求进而对减速器进行设计。

其主要步骤如下:第一步选择原动机第二步分配传动比计算各轴的转速,力矩第三步齿轮传动设计与计算第四步轴的设计与计算第五步联轴器的选择与设计第六步轴承的选择与校核第七步润滑方式选择第八步其它附件如端盖油标等各种附件的选择第九步减速器箱体的设计2 传动装置的总体设计452.1传动方案的确定(1)根据工作要求和工作环境,选择展开式二级圆柱直齿轮减速器传动方案。

此方案工作可靠、传递效率高、使用维护方便、环境适用性好。

(2)为了保护电动机,其输出端选用带式传动,这样一旦减速器出现故障停机,皮带可以打滑,保证电动机的安全。

(3)由于带传动的承载能力较低,传递相同转矩时结构尺寸较大,但传动平稳,能缓冲吸震,因此,应将其布置在高速的一端。

(4)直齿圆柱齿轮相对于带传动有一定的冲击,所以放在传动装置的速度低的一端。

故该机器包括原传动机、传动装置、工作机三部分组成,而且结构紧凑,匀称、强度和刚性号,便于操作和维修。

2.2 电动机的选择2.2.1电动机的类型按工作要求和工作条件选用Y 系列鼠笼三相异步电动机。

其结构为全封闭自扇冷式结构,电压为380V 。

2.2.2电动机的功率)(1000kW v F P ωωωωη= 式中:ωF 为工作机的阻力,N ;ωv 为工作机的线速度,m/s ;ωη为工作机的效率,带式传动机可取ωη=0.96其中:ωF =6000N ,ωv =0.69m/s ,w η=0.96 得kW kW v F P 4.31396.0100069.06000)(1000≈⨯⨯==ωωωωη 2、电动机的输出功率0P 为)(kW p P d ηω=6 η——电动机至滚筒轴的传动装置总效率。

d P —— 工作机实际需要的电动机的输出功率。

ωp ——工作机所需的输入功率且传动装置的总效率公式为:n ηηηηη⋯⋯=321式中,n ηηηη,,,,321⋯⋯为传动系统中各级传动机构、轴承以及联轴器的效率。

查《机械设计课程设计》第三章表3-1可知1η——带传动效率:0.962η——每对轴承的传动效率:0.993η——圆柱齿轮的传动效率:0.984η——联轴器的传动效率:0.995η——卷筒的传动效率:0.96由简图可知共有三对轴承,两对齿轮,一个联轴器,两种传送带。

所以传动装置的总效率为:5423321ηηηηηη==0.853、电动机所需功率为:kW p P d 5.07485.04.313===ηω因载荷平稳 ,电动机额定功率m P 只需略大于d P 即可,,查《机械设计课程设计》表17-7选取电动机额定功率m P = kw 5.5。

2.2.3电动机转速的确定滚筒轴工作转速:m in /43.96m in /30069.0600001064r r D v n w =⨯⨯=⨯=ππ7由《机械设计课程设计》表3-2得展开式减速器的传动比为:减i =9~25 V 带的传动比为:带i =2~4得总推荐传动比为:=='带减总i i i 18~100 所以电动机实际转速的范围为:='=总i n n w 791.08~4395r/min查《机械设计课程设计常用标准和规范》表17-7可知符合这一范围的同步转速为750r/min 、1000r/min 、1500r/min 、3000r/min 。

但是电动机的转速范围为791.08~4395r/min ,且3000r/min 的电动机的转速过高。

故选用同步转速1500r/min 的电机。

型号为Y132S-4,满载转速min /1440r n m=。

2.3 传动比的计算及分配1、总传动比为:32.7643.951440===n n w mi 总 其中m n 是电动机的满载转速,w n 是电动机的工作转速。

2、分配传动比 为使传动装置尺寸协调、结构匀称、不发生干涉现象,现选V 带传动比:3带=i ; 则减速器的传动比为:10.92332.76===带减i i i ;考虑两级齿轮润滑问题,两级大齿轮应该有相近的浸油深度。

应使两级的大齿轮具有相似的直径(低速级大齿轮的直径应略大一些,使高速级大齿轮的齿顶圆与低速轴之间有适量的间隙)。

设高速级的传动比1i ,低速级的传动比为2i ,对于二级展开式圆柱齿轮减速器:91.3~77.34.1~3.11==减)(i i取1i =3.75,则低级传动比为:82.91257.310.9212===i i i 减;2.4 传动装置的运动、动力参数计算2.4.1各轴的转速:电机轴:0n =m n =1440r/min1轴: min /48031440带1r i n n m ===; 2轴: min /12875.3480112r i n n ===;3轴: min /43.96912.2128223r i n n ===; 滚筒轴: m in /43.9634r n n n w ===2.4.2各轴的输入功率:电机轴:0P =kw 5.51轴: kw P P 5.2896.05.5101=⨯=⋅=η; 2轴: kw P P 5.1298.099.05.283212=⨯⨯=⋅⋅=ηη; 3轴: kw P P 4.9798.099.05.123223=⨯⨯=⋅⋅=ηη;卷筒轴: 4.87kw 99.099.04.974234=⨯⨯=⋅⋅=ηηP P 2.4.3各轴的输入转矩:电机轴: m N n P T m ⋅=⨯=⨯=36.4840145.59550955000; 1轴: m N n P T ⋅=⨯==105.054805.2895509550111; 2轴: m N n P T ⋅=⨯==3821285.1295509550222;9 3轴: m N n P T ⋅=⨯==1079.743.964.9795509550333; 滚筒轴: m N n P T ⋅=⨯==105843.964.8795509550344 2.4.4整理列表3 传动件的设计计算3.1 减速器外传动件的设计计算3.1.1 V 带设计3.1.1.1 原始数据电动机功率——5.5w =P kw电动机转速——14401=n r/minV 带理论传动比——3=i3.1.1.2设计计算确定计算功率d ca P K P A •=根据两班制工作,空载启动,连续,单向运转,载荷稳定,工作期限10年。

表8-8 查得工作系数KA=1.26.6kw 5.52.1d ca =•=•=P K P A3.1.1.3 选择V 带的带型根据ca P 、1n 由图8-11选用A 型。

3.1.1.4 确定带轮的基准直径dd 并验算带速v1)初选小带轮的基准直径1d d 。

由表8-7和表8-9,取小带轮的基准直径1d d =80mm2)验算带速v 按式(8-13)验算带的速度s /m 029.6100060144080100060n d v 11d =•••=•=ππ因为30m/s v m/s 5<<,故带速合适3.1.1.5 计算大带轮的基准直径。

根据式(8-15a ),计算大带轮的基准直径m m 240m m 803id d 1d 2d =•==根据表8-9,取标准值为250d 2d =mm 3.1.1.6 确定V 带的中心距a 和基准长度dL1)根据式(8-20),初定中心距m m 400a 0= 2)由式(8-22)计算带所需的基准长度1336]mm 400480250250802400[2a 4d d d d 2a 22022d 1d 2d 1d 0d0≈•-++•+•=-+++≈)()(π)()(πL由表8-2选带的基准长度mm 1250d =L 。

3)按式(8-23)计算实际中心距amm 357mm 2133612504002a a 0d d 0≈-+=-+≈)(L L由式(8-24)可得中心距的变化范围为338.25mm~394.5mm 。

3.1.1.7验算小带轮上的包角1α︒︒≈︒--︒≈︒--︒≈12071.1523573.5780250180a 3.57d d 1801d 2d 1>)()(α3.1.18计算带的根数z1)计算单根V 带的额定功率r P 。

由r/min 1440n m m 80d 11d ==和,查表8-4得KW P 68.00= 根据r/min 1440n 1=,i=3和A 型带,查表8-5得KW P 17.00=∆ 查表8-6得92.0=αK ,查表8-2得93.0=L K ,于是KW K K P P P L 73.093.092.017.068.000r =••+=••∆+=)()(α2)计算V 带的根数z 。