840D sl_828D直线电机调试示例

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

快速驱动调试之轴分配功能(840Dsl调试篇)

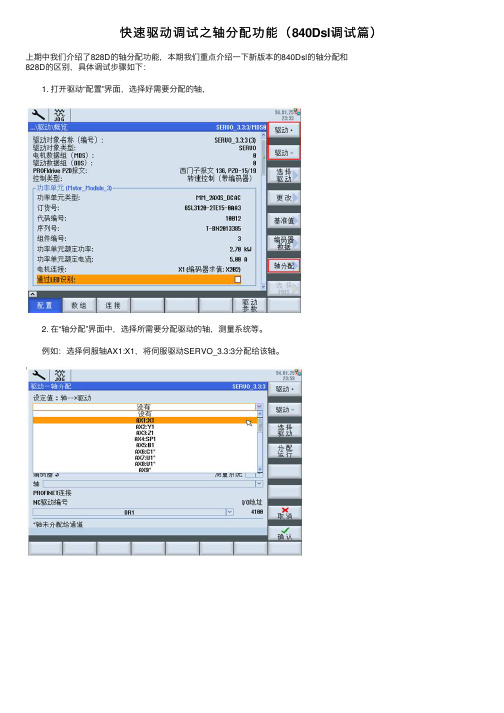

快速驱动调试之轴分配功能(840Dsl调试篇)上期中我们介绍了828D的轴分配功能,本期我们重点介绍⼀下新版本的840Dsl的轴分配和828D的区别,具体调试步骤如下: 1. 打开驱动“配置”界⾯,选择好需要分配的轴, 2. 在“轴分配”界⾯中,选择所需要分配驱动的轴,测量系统等。

例如:选择伺服轴AX1:X1,将伺服驱动SERVO_3.3:3分配给该轴。

3. 选择分配⽅式(828D没有此选项) 使⽤SINUMERIK Operate进⾏轴分配时,可在“分配⽅式”对话框中选择3种不同的⽅式来分配NC驱动号: (1)通过通⽤机床数据(I/O 地址)(系统默认分配⽅式) 在该分配⽅式中,通过NC 驱动号分配给驱动的I/O 地址,会写⼊通⽤机床数据: MD13050$MN_DRIVE_LOGIC_ADDRESS[ - 1] 中。

前提条件是PLC 项⽬中I/O 地址的缺省设置没有改变。

(2)通过轴机床数据(NC 驱动编号) NC驱动编号包含在其中并写⼊到所选轴的以下轴机床数据中: MD30110 $MA_CTRL_OUT_MODULE_NR 和MD30220$MA_ENC_MODUL_NR (3)⽤户⾃定义 选择该选件时,可对“NC 驱动编号”下的选择列表进⾏编辑。

然后给上述所选轴分配⼀个驱动编号和能显⽰的I/O 地址。

该分配⽅式将会同时改写: MD13050$MN_DRIVE_LOGIC_ADDRESS[ - 1] ,驱动器逻辑地址 MD30110$MA_CTRL_OUT_MODULE_NR,设定值传送:模块编号 MD30220$MA_ENC_MODUL_NR,实际值传送:驱动器编号/测量回路编号 该选项只推荐给有经验的机床制造商! 4. 选择分配⽅式,具体操作步骤如下: 在“轴分配”界⾯中,按下“分配运⾏”按钮。

在弹出的对话框中,根据需要选择分配⽅式,推荐使⽤“通过轴机床数据(NC 驱动编号)”分配⽅式,完成之后,按下“确认”按钮。

840Dsl简明调试步骤V20110526

Sinumerik 840Dsl 简明调试步骤一般840Dsl系统的调试都是按照下列步骤来进行的,顺序不必强制遵守,仅作为建议:1. 检查 SINUMERIK 840D sl 的启动情况2. 建立与 PLC 的通讯连接3. PLC 开机调试4. SINAMICS 驱动系统开机调试5. 开机调试通讯 NCK <-> 驱动6. NCK 开机调试– 分配用于通讯的 NCK 机床数据– 标度的机床数据– 参数化轴数据– 参数化主轴数据– 测量系统参数化7. 驱动优化一、确认系统和PC信息1、NC卡的版本,例如V2.6 SP12、NCU版本,例如NCU720.23、确认与之兼容的HMI OPERATE软件版本(如果是TCU,可以忽略),toolbox版本4、PC安装的step7软件高于V5.4.4,startup tool高于V7.6。

二、安装系统软件PCU50.3:开机(PCU50.3),直接进入windows系统,将HMI软件(例如HMI operate V2.6 sp1)拷至D盘,直接安装,等待完成,重启;通过WINSCP,关闭NCU内置的HMI (sc disable hmi ),操作步骤见winscp操作部分。

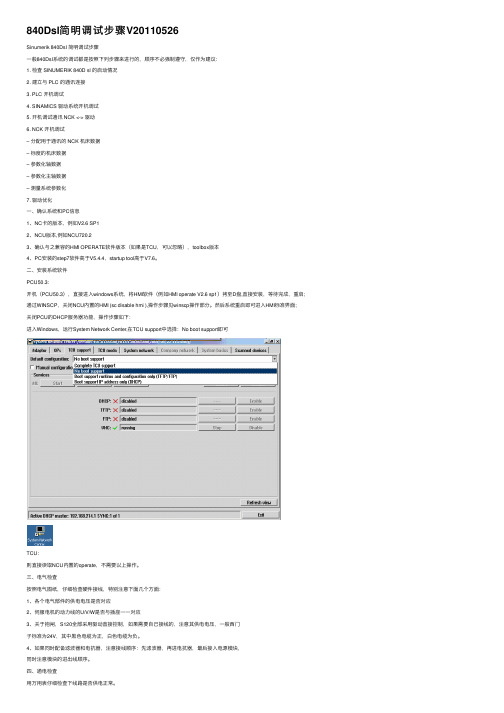

然后系统重启即可进入HMI标准界面;关闭PCU的DHCP服务器功能,操作步骤如下:进入Windows,运行System Network Center,在TCU support中选择:No boot support即可TCU:则直接读取NCU内置的operate,不需要以上操作。

三、电气检查按照电气图纸,仔细检查硬件接线,特别注意下面几个方面:1、各个电气部件的供电电压是否对应2、伺服电机的动力线的U/V/W是否与插座一一对应3、关于抱闸,S120全部采用驱动直接控制,如果需要自己接线的,注意其供电电压,一般西门子标准为24V,其中黑色电缆为正,白色电缆为负。

4、如果同时配备滤波器和电抗器,注意接线顺序:先滤波器,再进电抗器,最后接入电源模块,同时注意模块的进出线顺序。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

840D调试参数调整

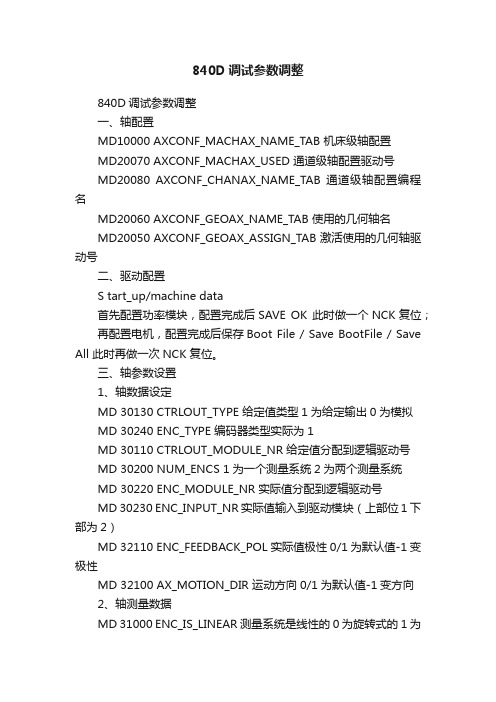

840D调试参数调整840D调试参数调整一、轴配置MD10000 AXCONF_MACHAX_NAME_TAB 机床级轴配置MD20070 AXCONF_MACHAX_USED 通道级轴配置驱动号MD20080 AXCONF_CHANAX_NAME_TAB 通道级轴配置编程名MD20060 AXCONF_GEOAX_NAME_TAB 使用的几何轴名MD20050 AXCONF_GEOAX_ASSIGN_TAB 激活使用的几何轴驱动号二、驱动配置S tart_up/machine data首先配置功率模块,配置完成后SAVE OK 此时做一个NCK复位;再配置电机,配置完成后保存Boot File / Save BootFile / Save All 此时再做一次NCK 复位。

三、轴参数设置1、轴数据设定MD 30130 CTRLOUT_TYPE 给定值类型1为给定输出0为模拟MD 30240 ENC_TYPE 编码器类型实际为1MD 30110 CTRLOUT_MODULE_NR 给定值分配到逻辑驱动号MD 30200 NUM_ENCS 1为一个测量系统2为两个测量系统MD 30220 ENC_MODULE_NR 实际值分配到逻辑驱动号MD 30230 ENC_INPUT_NR 实际值输入到驱动模块(上部位1 下部为2)MD 32110 ENC_FEEDBACK_POL 实际值极性0/1为默认值-1变极性MD 32100 AX_MOTION_DIR 运动方向0/1为默认值-1变方向2、轴测量数据MD 31000 ENC_IS_LINEAR 测量系统是线性的0为旋转式的1为MD 31040 ENC_IS_DIRECT 0编码器在电机上1编码器在机床上MD 31020 ENC_IS_RESOL 编码器每转线数MD 31030 LEADSCREW_PITCH 丝杠螺距MD 31060 / MD31050 =电机转数/丝杠转数MD 31080 / MD31070 =电机转数/编码器转数3、轴测量监控和软限位MD 36210 CTRLOUT_LIMITMD 36200 AX_VELO_LIMITMD 32000 MAX_AX_VELO 最大速度和G00速度MD 32010 JOG_VELO_RAPIDMD 32020 JOG_VELOMD 36100 POS_LIMIT_MINUS 第一软限位负MD 36110 POS_LIMIT_PLUS 第一软限位正MD 32450 BACKLASH 背隙补偿4、轴回参考点参数MD 34110 REFP_CYCLE_NR 通道特定的回参考点0 本机床不能由通道回参考点-1 本通道可不必回参考点MD 34200 ENC_REFP_MODE 参考点模式0 绝对值编码器1 带零脉冲的增量编码器3 带距离编码的长度测量尺5 接近开关取代撞块MD34000 REFP_CAM_IS_ACTIVE 0 无参考撞块(零脉冲) 1 有参考撞块MD 11300 JOG_INC_MODE_LEVELTRIGGRD 0 连续回参考点1电动回参考点 MD 34050 REFP_SEARCH_MARKER_REVERSE0 同步脉冲在挡块之前1 同步脉冲在挡块之后。

840DSL调试手册

840DSL调试手册机床调试步骤:1.到现场先验货。

2.标记各轴电缆。

3.更换电机及编码器4.检查电柜外观及重要的接线,如动力回路,24V等坐标系FRAME CHAIN序号名称描述Home position offsetMCS(machine coodinate system)Kinematic transformation(运动变换),机床坐标系经过运动变换叠加形成BCS BCS(basic coodinate system) DRF offset,superimposed movment,(zero offset external)。

手轮偏置或附加移动Chained system frames for PAROT,PRESET,scratching,zerooffset externalFramechainChained field of basic frame,chanel spec. and/or NCUglobalFramechainBZS(basic zero system) G54-G599settable frame,chanel spec.and/or NCU globleFramechain System frame(torot toframe) Framechain Frame cycle,programmable frame,transfomationFramechainWCS最终的坐标是由上向下一级级叠加1.MCS(Machine Coordinate System):由机床物理轴构成的坐标系。

2.BCS(Basic Coordinate System):由3个垂直轴和其他指定轴组成。

如果没有运动变换,BCS=MCS;如果有运动变换,几何轴和机床轴名称一定要不一样3.additive offset,是轴方向的平移偏置,没有旋转镜像缩放功能。

由PLC激活db3x.dbx3.0上升沿(自动模式下生效),PLC激活后,在下一个motion block 执行完后,偏置生效。

三个参数就能搞定西门子828D840DSL电机振动和蜂鸣!共享屋

三个参数就能搞定西门子828D840DSL电机振动和蜂鸣!共

享屋

在调试设备的初期或者是更换了机械零件后的老设备,很多工程师发现以往运行良好的电机变得尖叫或振动明显,并且电机温度越来越高,长此以往,电机就会寿命减短,严重的还会损坏。

如果不想重新做电机优化,也可以尝试更改以下三个参数,快速解决多数电机蜂鸣和振动。

一、轴参数 32200

在该机床数据中输入位置控制器增益,即所谓的伺服增益系数。

当该值设定的数值大于电机位置控制的能力时,会出现电机抖动或蜂鸣等现象,所以在设备进行位置控制时如果伴随此类现象,可以适当减小该参数的值。

二、驱动参数 P1460

转速控制器 P 增益适配转速下限。

因为不同电机的型号和不同的电机工作情况不同,此参数的值会有所差别,即便是完全一样的设备,此参数也可能存在不同的值。

在电机进行速度控制时,如果发生电机蜂鸣或振动,可以尝试适当减小该参数值。

三、驱动参数 P1462

转速控制器积分时间参数适配转速下限。

与参数 P1460 类似,即便是同种型号的电机在不同工作环境下的1462 参数也不一定相同。

在电机进行速度控制时,如果发生电机蜂鸣或振动,可以尝试适当增大该参数值。

在尝试更改这三个参数后,绝大多数的电机振动和蜂鸣问题都可以得到解决,当然如果工程师有能力完成自动优化或手动优化是更好地选择。

想要快速解决电机振动问题,可以尝试按本文操作。

This post was last modified on 2022年1月13日下午3:31。

840D操作调试指南

840D操作调试指南840D操作指南1.激活软驱起动PCU→当出现提示“Press to Enter setup时”按“F2”键(水平第2个软键,不包括“↑”)→用上下方向键选择disktte A→按“→” 键(方向键右键) →用上下方向键找到“Floppy disk controller”选项→按“input”键,用上下方向键选择Enable→按“input”键。

→按“F10” 键(Menu select键)→按“→”(方向键右键)→选择YES→按“input”键。

2.中文安装1.起动PCU→当出现白色SINUMERIK时按“↓” 键→按“1” 键→按“input” 键→选择“1” →输入口令sunrise→按“input”键→选择“1” →按系统提示依次插入1~4号盘。

2.按“MENU SELECT”键→按“start up”键→按“MMC”键→按“Lange selset” 键→将第二语言选成中文→OK。

3.3.安装完HMI后出现IP地址报警的处理方法1.起动PCU当出现SINUMRIK时按“↓”键→按“input”键。

2.按系统提示选择“4”(Start windows)→按系统提示选择“1”(Standardwindows)。

C.输入口令“SUNRISE” →按“input”键近入windows。

D.用“TAB”键选中图标,用方向键选择图标。

用“TAB”键选择“Start”→按“input”键→用“↑”键选择“Settings” →按“input”键→选择“Control panel” →按“input”键→选择“Network”→按“input”键→用“TAB”键选择“Protocols” →按“input”键→选择“specify an IP address”→修改IP地址为192、168、0、30225、225、225、01、0、0、0→按“MENU”键关闭对话框→用“TAB”键选择“Start” 用“↓”键选择“shut pown” →选择重新起动计算机。

840Dsl调试之经验

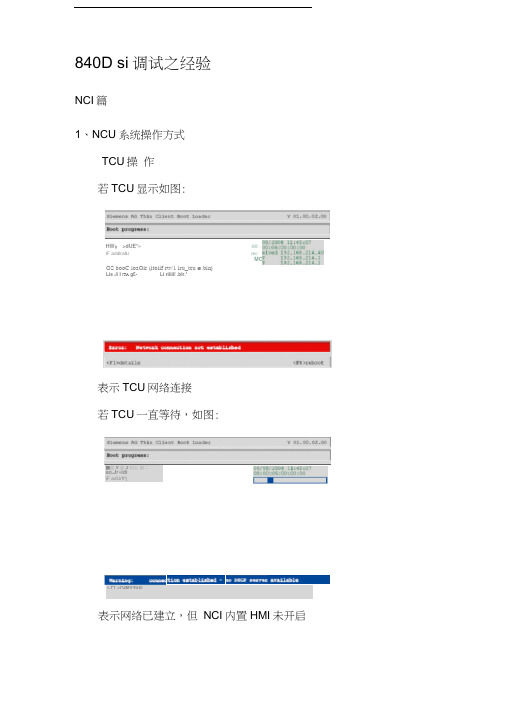

840D si调试之经验NCI篇1、NCU系统操作方式TCU操作若TCU显示如图:OS booC loaOir (itoiif rw/1 lru_tcu ■:blnjLis Ji I JTA g£- Li riiiii! .blr.r表示TCU网络连接若TCU一直等待,如图:«.F1 >rQMV4Ssl表示网络已建立,但NCI内置HMI未开启HW: >dUE*»0®:IF addira&i recMC■曲V曲3回心陷二ao.Jr«idiIF adUrfl^j傭Ct&tlc tMI <192.1£9B Z14.24L:Or' (HHI }WC du r : 轧 nsftdl S«rv«r tSIEffDE-MK4711 專 19Z ・ J£S ・Z1 札 24170: AC (Jam■> —KU1 <192.168.214- 11? 0:•=ATCUZ <132.丄ea 丘丄电.iiio :ttanj ■产£HHDJS-AH IL 4712 *192.160.214_ 242*0!at Cioa )TCWItIhi tt 4 rsten 加 w 4 riPvi-i^altJf IVl E4! iMie ■< ra连接NCU 必须使用外置的usb 键盘(因要输入小写字符) 用户名:manufact 密码:SUNRISE登录后,进入NCU 勺终端窗口使用(F9) (F10)搜索网络连接ZPl*«-a>a FVCrTTC0114-^ ijn^i Ibi K + TE il &UV f IFfPCU Huw]y 9anrvwrWin SCP操作使用WinSCP登录NCL系统,使用命令终端窗口。

VNCVIE噪作显示TCU或PCU50.3上的画面。

840Dsl简明调试步骤V20110526

840Dsl简明调试步骤V20110526Sinumerik 840Dsl 简明调试步骤⼀般840Dsl系统的调试都是按照下列步骤来进⾏的,顺序不必强制遵守,仅作为建议:1. 检查 SINUMERIK 840D sl 的启动情况2. 建⽴与 PLC 的通讯连接3. PLC 开机调试4. SINAMICS 驱动系统开机调试5. 开机调试通讯 NCK <-> 驱动6. NCK 开机调试– 分配⽤于通讯的 NCK 机床数据– 标度的机床数据– 参数化轴数据– 参数化主轴数据– 测量系统参数化7. 驱动优化⼀、确认系统和PC信息1、NC卡的版本,例如V2.6 SP12、NCU版本,例如NCU720.23、确认与之兼容的HMI OPERATE软件版本(如果是TCU,可以忽略),toolbox版本4、PC安装的step7软件⾼于V5.4.4,startup tool⾼于V7.6。

⼆、安装系统软件PCU50.3:开机(PCU50.3),直接进⼊windows系统,将HMI软件(例如HMI operate V2.6 sp1)拷⾄D盘,直接安装,等待完成,重启;通过WINSCP,关闭NCU内置的HMI (sc disable hmi ),操作步骤见winscp操作部分。

然后系统重启即可进⼊HMI标准界⾯;关闭PCU的DHCP服务器功能,操作步骤如下:进⼊Windows,运⾏System Network Center,在TCU support中选择:No boot support即可TCU:则直接读取NCU内置的operate,不需要以上操作。

三、电⽓检查按照电⽓图纸,仔细检查硬件接线,特别注意下⾯⼏个⽅⾯:1、各个电⽓部件的供电电压是否对应2、伺服电机的动⼒线的U/V/W是否与插座⼀⼀对应3、关于抱闸,S120全部采⽤驱动直接控制,如果需要⾃⼰接线的,注意其供电电压,⼀般西门⼦标准为24V,其中⿊⾊电缆为正,⽩⾊电缆为负。

840D操作调试指南

840D操作调试指南对于使用数控机床的操作人员来说,熟练掌握机床的调试和操作是至关重要的。

本篇文章将为大家提供一份840D操作调试指南,帮助大家了解和掌握该系统的操作要点。

一、操作前准备在开始操作和调试之前,有几项准备工作是必不可少的。

1.1 检查设备首先,仔细检查数控机床的各个部位是否正常运转,包括电源、液压系统、气压系统等。

确保设备处于良好的工作状态,以免因设备故障导致操作失败。

1.2 备份数据在进行调试和操作之前,务必要备份好数控机床上的重要数据,以防操作出现问题导致数据丢失。

可以通过将数据复制到外部存储设备或者建立云端备份来保证数据的安全。

二、操作步骤2.1 开机和登录按下数控机床的启动按钮,待系统启动完成后,会弹出登录界面。

根据个人操作权限,输入用户名和密码登录系统。

2.2 系统主界面登录成功后,系统将显示主界面。

主界面通常包含各类功能按钮,如自动加工、手动操作、参数设置等。

根据具体操作需求,选择相应的功能按钮进入相应的界面。

2.3 自动加工在自动加工界面中,可以进行程序输入、程序编辑、刀具管理等操作。

根据加工工艺要求,输入相应的加工程序,并进行调试和优化。

2.4 手动操作手动操作界面提供了对机床各轴的手动控制功能。

可以通过选择相应的轴,进行手动移动、连续移动、定位、回零等操作。

在手动操作过程中,需特别注意安全,防止误操作造成人员伤害或设备损坏。

2.5 参数设置通过参数设置界面,可以对数控系统的参数进行调整和配置。

根据具体需求,可以设置工作坐标系、刀具补偿、速度比例、进给参数等。

合理的参数设置可以提高加工质量和效率。

三、常见问题及解决方法3.1 系统错误在操作和调试过程中,可能会遇到系统错误的情况。

当出现错误提示时,首先要冷静,并根据提示信息进行排查,如确认电源是否正常、程序是否正确等。

若无法解决,及时联系维修人员协助处理。

3.2 加工问题在加工过程中,可能会出现刀具磨损、加工误差、加工质量不佳等问题。

840D调试步骤及部分注意点

调试步骤及说明:1.将PCU硬盘旋钮旋至OPERATING位置,激活硬盘。

2.如系统未装HMI界面,通过USB将HMI界面安装软件传入系统,并安装. 3.进入HMI界面后,进入菜单-调试—--HMI---选择中文。

4.如驱动启动后,NCU状态灯显示为3(或者无法总清,有可能PC卡中未写入软件), PC卡为空卡,通过CardWare写入软件(电脑必须标配PC卡插槽,否则软件无法使用),然后安装对应版本的工具盘(PLC库文件)。

5.插入PC卡后,进行NCK和PLC总清,最上面两个绿灯亮后,总清完成。

6.接下来可以通过适配器将电脑连接NCU进行PLC编辑调试了.7.参数14504、14506、14508(分别对应14510、14512、14514的个数)可先设好以备PLC使用。

8.PLC初步调试后,开始配置驱动器,进入菜单—调试——-驱动配置—--选择功率模块(主轴为ARM,进给轴为SRM)。

激活轴参数30130和30200、30240、38000(螺距补偿最大点数,此参数一定要先设好,如果后设此参数的话,内存要重新分配,驱动数据和加工程序等会丢失)后NCK重启即可配置驱动数据,进入菜单—调试——-驱动数据-——电机控制器-——电机选择…9.各个轴动作后,如配的是西门子的迷你手轮,手轮摇时,界面轴+-交替变换,脉冲不正常时,可将手轮盒内前四个短接片断开试试(参见DoconCD)。

VB27000012可监控手轮脉冲。

10.轴自动优化,在调试---最佳化测试---自动控制设置,不带PLC,监控:激活,上限:200,下限:-200,上限和下限的数值在绝对位置两边,设置方式:速度控制器:标准设置,Z轴优化时抱闸要打开11.如何进入Windows 界面,开机后当画面出现840D POWERLINE右下角有V08—06—00-02这样的版本号时,马上按数字3,选择DESKTOP在对话框内输入NAME:AUDUSER、PASSWORD: SUNRISE 切换到OK 12.报警文本:系统F:\dh\mb。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直线电机调试示例 SINUMERIK840D sl2概述 _______________________________________________________________________________ 4 3直线电机安全措施和调试条件_______________________________________________________ 4 4驱动正方向和编码器计数正方向 ____________________________________________________ 5 5设定驱动数据 ______________________________________________________________________ 6 6驱动功能配置 ______________________________________________________________________ 9 7配置编码器________________________________________________________________________11 8转子位置识别 _____________________________________________________________________14 9伺服优化__________________________________________________________________________16本使用手册及样例包目录内所包含文档、PLC程序、机床可执行程序(MPF、SPF、…)、电气图,可能与用户实际使用不同,用户可能需要先对例子程序做修改和调整,才能将其用于测试。

本例程的作者和拥有者对于该例程的功能性和兼容性不负任何责任,使用该例程的风险完全由用户自行承担。

由于它是免费的,所以不提供任何担保,错误纠正和热线支持,用户不必为此联系西门子技术支持与服务部门。

对于在使用中发生的人员、财产损失本公司不承担任何责任,由使用者自行承担风险。

以上声明内容的最终解释权归西门子(中国)有限公司所有,后续内容更新不做另行通知。

本文描述直线电机调试的必须条件,以及基本调试流程。

3直线电机安全措施和调试条件3.1安全措施直线电机调试前,须检查以下安全措施是否满足:➢机械限位硬挡块有效➢电机制动机构工作正常➢硬件限位开关有效➢急停开关有效3.2调试条件直线电机通电前,须检查以下调试条件是否满足:➢冷却系统正常工作,正确设置冷却系统温度➢电机热保护系统正常工作:温度传感器工作正常➢检查机械是否正常:机械安装尺寸,电机能否推动等➢检查反馈是否正常:计数准确➢确认驱动正方向(相序)和反馈正方向(极性)➢准确完整的变频器设定数据➢选择正确的转子识别方式,如西门子1FN3直线电机,设置p1980=1, p1982=13.3伺服使能条件➢满足直线电机安全措施和调试条件➢第一次使能前,限制p640(缺省值的十分之一或更小;电机正常运行后,再恢复p640)➢降低电机温度报警阈值p604,p605,TM120端子模块p4102等3.4调试流程•冷却系统正常工作,正确设置冷却系统温度注意:冷却液进口端的温度设定合理的数值以保证电机表面不会产生凝露。

如果冷却液的温度设定低于环境温度,会增加凝露的几率。

冷却液进口端温度和环境温度的差值取决于相对空气湿度。

例如,当环境温度为40℃相对空气湿度为 50%时,温差应为 10K:T 冷却液 > T 环境–温差。

只有添加了适当含量防止生锈和抑制藻类生长添加剂的水才能用作冷却液,冷却液需使用蒸馏水;如果存在冻结风险,必须在运行,存储和运输过程中采取预防措施,如添加防冻液,清空空气等。

防冻液浓度根据制造商的数据(最大 25%)。

不要将不同的防冻液混合使用。

•电机热保护系统正常工作:温度传感器工作正常,•检查机械是否正常:机械安装尺寸,电机能否推动等•检查反馈是否正常:计数准确•确认驱动正方向(相序)和反馈正方向(极性)•准确完整的变频器设定数据选择正确的转子识别方式,如西门子 1FN3 直线电机,设置 p1980=1, p1982=14驱动正方向和编码器计数正方向4.1第一次通电危险!首次通电前,第一次使能前,请务必限制 p640(缺省值的十分之一或更小;电机正常运行后,再恢复 p640);降低电机温度报警阈值 p604,p605,TM120 端子模块 p4102 等;电机正常运行后,再恢复到电机厂家设定的报警阈值。

4.2驱动正方向(相序U-V-W)以西门子1FN3直线电机为例,4.3编码器计数正方向以海德汉光栅尺为例,读数头移动:读数头远离铭牌的方向为编码器计数的正方向。

即按驱动正方向推动初级,若测量系统计数值增加,不需要反极性。

否则,设置p0410[0] Encoder inversion actual value =H3.5设定驱动数据➢准确完整的变频器设定数据是电机正确运行的必要条件5.2配置电机➢说明•此处以1FN3直线电机为例,通过‘从列表中选择标准电机’,说明如何配置直线电机•对于第三方直线电机,通过‘输入电机数据’,按电机厂家提供的电机数据手动输入更改完成后,进行轴分配,然后执行NCK复位。

编码器如需取反,可在此设置,参考章节3.4、3.5等同于p0410[0] Encoder inversion actual value =H3P340=1 (1: Complete calculation)1)设置p340=1,驱动数据完整计算,如p0640, p1082, p2000, p2001, p2002, p20032)计算完成后,P340自动变为03)按‘驱动数据表(电机厂家提供)’,检查修改驱动数据详细计算数据参考p340的参数说明。

5.4计算闭环控制数据P340=3(3: Calculation of closed-loop control parameters)1)设置p340=3,计算闭环控制数据,如p1460, p1462,p1520, p1521, p1530, p1531等2)计算完成后,P340自动变为03)按‘驱动数据表(电机厂家提供)’,检查修改驱动数据详细计算数据参考p340的参数说明。

6驱动功能配置6.1激活扩展设定值滤波器功能; bit 3=1, bit 7=1, bit 8=1, bit 9=1, bit 10=16.2激活伺服功能p1400[0] n_ctrl config =H788检查功能激活:SERVO r108 bit 21=16.3.1电机温度评估(通过 TM120 模块)6.3.1.1驱动数据温度传感器设置正确连接识别后,以下值皆已为默认值,仅需检查,驱动参数功能含义信号源:TM120_3.3:x,通道1对应X521:端子1、2进入输入/输出组件参数,如上图当值不等于 -200.0°C 时:温度显示有效,已经连接了一个 KTY84/PT1000 温度传感器。

当值等于 -200.0°C 时:该温度显示无效(温度传感器故障),已连接了一个 PTC 传感器或双金属常闭触点。

6.3.2电机温度评估(通过 SME120 模块)温度传感器参数设置,a.按照正确的极性接入 KTY84 温度传感器(KTY84 有正负极)b.对于 SME120:如果是 3 个 KTY84,那么连接应共阳极(+)c.设置正确的温度传感器参数p0600 =1 ;Temperature sensor via encoder 1p0601 =10 ; Evaluation via several temperature channels SME12xd.连接通道和温度传感器根据实际情况选择,如通道 2 使用 KTY84,通道 3 使用 PTC,通道 4使用 PTCp4601 = KTY 84 (20) ; Channel 2 type - KTY84p4602 = PTC fault (10) ; Channel 3 type – PTCp4603 = PTC fault (10) ; Channel 4 type – PTCe.温度监控参数(参考值)7配置编码器7.1增量编码器(带零标记)直线光栅尺,增量1Vpp sin/cos,1个零标记,栅距0.02mm,P407 Enc grid div =20000 nmN30240 $MA_ENC_TYPE[0,AX1]=1N31000 $MA_ENC_IS_LINEAR[0,AX1]=1N31010 $MA_ENC_GRID_POINT_DIST[0,AX1]=0.02N31040 $MA_ENC_IS_DIRECT[0,AX1]=1N34200 $MA_ENC_REFP_MODE[0,AX1]=17.2增量编码器(距离码)直线光栅尺,增量1Vpp sin/cos,距离码,栅距0.02mm,标记间距40mm P404 Enc_config eff bit 0=1, bit 4=1, bit 14=1, bit 15=1, bit 20=1P407 Enc grid div =20000 nmP424 Enc lin ZM_dist =40 mmp426[0] Enc ZM Dif_dist =1N30200 $MA_NUM_ENCS =1N30240 $MA_ENC_TYPE[0,AX1]=1N31000 $MA_ENC_IS_LINEAR[0,AX1]=1N31010 $MA_ENC_GRID_POINT_DIST[0,AX1]=0.02N31040 $MA_ENC_IS_DIRECT[0,AX1]=1N34200 $MA_ENC_REFP_MODE[0,AX1]=1N34300 $MA_ENC_REFP_MARKER_DIST[1,AX1]=40N34310 $MA_ENC_MARKER_INC[1,AX1] =0.027.3绝对值编码器(DriveCliQue接口)直线光栅尺,栅距0.02mm,标记间距40mmP404 Enc_config eff bit 0=1, bit 1=1, bit 10=1, bit 20=1N30240 $MA_ENC_TYPE[0,AX2]=4N31000 $MA_ENC_IS_LINEAR[0,AX2]=1N31010 $MA_ENC_GRID_POINT_DIST[0,AX2]=0.0512 N31040 $MA_ENC_IS_DIRECT[0,AX2]=1N34200 $MA_ENC_REFP_MODE[0,AX2]=08转子位置识别8.1粗同步增量编码器或绝对值编码器通过磁极位置识别,P404 Enc_config eff bit 12=1, bit 15=18.1.1.1基于电流饱和选择合适的识别方式,如p1980 PolID technique =1p1982 PolID selection=1 ;绝对值编码器,P1982=2西门子直线电机,1FN1,1FN3和1FN6,p1980=1p0329[0] Mot PolID current=额定电流的10-30%8.1.1.2基于运动p1980[0] PolID technique =10p1982 PolID selection=1 ;绝对值编码器,P1982=2p1993 PolID PolID I mot_bas =额定电流的10-30%8.2精同步p1990 Enc_adj det ang=18.2.1增量编码器1.伺服使能2.JOG方式下,慢速点动轴经过光栅尺零标记3.p1990自动变为04.p431有值5.检查r1992=H1F80; bit 7=1, bit 8=1, bit 9=1, bit 10=18.2.2绝对值编码器6.伺服使能7.p1990自动变为08.p431有值9.检查r1992=H1F80; bit 7=1, bit 8=1, bit 9=1, bit 10=18.3检查换向角1.设置p1983 PolID test =19伺服优化9.1电流环优化(手动)1.测试电流环频率响应,调整p17152.电流环不允许超调如P1715=1209.2自动伺服优化(AST)9.2.1自定义优化策略9.2.1.1选项9.2.1.2自定义速度环优化策略9.2.2 设置合适的测量参数危险!➢每次测量前必须检查测量参数9.2.3.2 Speed loopP1460= 1784989.2.3 AST 自动伺服优化结果(示例)9.2.3.1 Current setpoint filter: AST 设置10个滤波器P1460= 1784989.2.3.3Position loop N32200=13.599.3轴特性优化9.3.1加速度及利用率9.3.2轴定位。