天津天铁

天铁简介

天津天铁冶金集团主要装备及产品介绍天津天铁冶金集团有限公司现有职工2.6万人,始建于69年8月5日,全国重点冶金企业,是隶属于天津国资委的大型国有企业集团,经过40多年的艰苦创业,现已发展为多种所有制并存、跨地区、跨行业、主业突出、多业并举的大型企业集团。

公司总部在天津市,母体在河北涉县。

下辖19个子公司,资产总额达到445亿元。

天铁集团已经形成了800万吨铁、800万吨钢、1000万吨材的生产能力。

主导产品有冷轧薄板(产品定位在超薄钢板、高档汽车板、高档环保家电板)、热轧板卷(产品定位在高级管线钢、汽车用钢、船板钢、集装箱钢等高等级钢材)、品种钢坯、精轧螺纹钢筋、涂层螺纹钢筋、优质高线、高强建材、特种方坯圆坯以及焦炭、煤化工等产品,在国内外享有较高的信誉。

主要产线介绍:一、天铁母公司地处河北省涉县,毗邻309国道和邯长高速,并拥有28台内燃机车,铁路专用线总里程116公里,年运输量达到1700万吨,拥有两个编组站场及全天候视频监控的运输调度管理系统,运输便利。

母公司主要大型设备有9座高炉(700 m3×4,450 m3×1,2800 m3×1,505 m3×3);9台烧结机(60m2×4, 132m2×1, 126m2×1, 400m2×1,90 m2×2)、8座焦炉(42孔4座,50孔2座,60孔2座)、11台连铸机、6条轧钢生产线。

钢坯产品现以优质品种圆坯为主,规格为150mm、180mm、210mm。

60万吨的带钢生产线主要产品为Q195-Q235、TM8等,规格为2.3-5.0mm*195-280mm。

60万吨高线生产线,主要设备包括步进式加热炉两座,粗轧机组、中轧机组、预精轧机组各6套,精轧机组10套,产品规格为的φ6.5mm-φ16mm,主要的钢种为:冷镦钢(SAE1008、SWRCH35K),弹簧钢(60SiCr、50CrV、65Mn),预应力钢丝用钢(SWRCH72B、SWRCH 82B)50万吨钢中厚板生产线,09年6月投产,主要产品为碳素结构钢、低合金结构钢、船板(A、B、D、A32、A36)、容器板(234R、345R)、桥梁板(Q235q、Q345q)等,厚度规格6-40mm,宽度规格1200-2200mm,长度4000-16000mm。

天津天铁炼焦化工有限公司15万吨 年煤焦油加工改造工程环境影响报告书

证书编号:国环评证甲字第1101号编号: 2007-112天津天铁炼焦化工有限公司15万吨/年煤焦油加工改造工程环境影响报告书(公示稿)天津市环境保护科学研究院二○○七年十二月1.总论天津天铁炼焦化工有限公司(原天津市第三煤气厂)是利用日本海外协力基金贷款建设的,隶属于天津天铁冶金集团。

天津市第三煤气厂建于1996年,并于2000年投产试运行,现有2×50孔炭化室高为6m的JN60-89型焦炉及与其配套的生产设施、辅助生产设施和行政福利设施。

现已形成日产煤气109.2万m3,年产干全焦86.2万吨的生产能力,并副产粗苯、焦油和硫磺。

为了实施天津天铁炼焦化工有限公司的发展规划,满足市场需要,天津天铁炼焦化工有限公司拟投资1.2亿元人民币,建设天津天铁炼焦化工有限公司15万吨/年煤焦油加工改造工程。

项目的实施,可减少污染物的排放,弥补产品种类少的缺点,增加产品附加值,完善炼焦生产过程,提高经济效益和环境效益,延长了产业链,体现了循环经济的原则,使天津天铁炼焦化工有限公司成为煤焦化-焦炉煤气-煤焦油深加工一体化企业。

根据国务院令第253号[1998]《建设项目环境保护管理条例》的规定和天津市人民政府令第58号[2004]《天津市建设项目环境保护管理办法》及环境保护行政主管部门的要求,本项目应编制环境影响报告书。

为此,建设单位委托天津市环境保护科学研究院对本项目进行环境影响评价工作,评价人员在现场踏勘和初步资料调研的基础上,先行编制了本项目环境影响评价大纲,现编制完成环境影响报告书,呈请专家评审。

1.1 编制依据略1.2 评价工作目的通过对项目拟建地环境现状调查,掌握评价区域环境质量现状水平、污染源排放状况以及自然、社会、经济发展状况。

并根据本工程排放的主要污染物,分析对周围环境的影响程度和影响范围,论证工程建设的环境可行性及环保安全措施在技术上、经济上的先进性和合理性,进一步提出防治和减轻污染的对策和建议。

推荐-天津天铁冶金企业生产和检修的一体化管理 精品

冶金企业生产和检修的一体化管理天津天铁冶金集团有限公司炼钢厂天津天铁冶金集团有限公司(原天津铁厂)成立于1969年8月5日,现有职工2.6万人,20XX年共生产铁583万吨,生产钢555万吨,生产材550万吨,营业收入605亿元,在全国500强中列第111位。

炼钢厂成立于1994年8月5日,是天铁集团直属主体生产厂,现有两座600吨混铁炉,三座45吨氧气顶吹转炉,三座45吨双工位LF钢包精炼炉,一座45吨VD真空精炼炉,五台钢坯连铸机,其中:五机五流方矩坯连铸机两台、四机四流方矩坯连铸机一台、五机五流方圆坯连铸机一台、直结晶器弧形单流板坯连铸机一台,一条年产70万吨的窄带钢生产线、一条年产50万吨的高档中厚板生产线。

一、生产和检修的一体化管理的背景(一)产业链延伸及新项目建设,造成缺员严重天铁集团公司由于地处河北省涉县境内偏远的太行山区,距天津市800多公里,在企业成立之初走的就是一条“企业办社会”的路子,商店、医院、学校等都是公司的一部分。

近几年来,天铁集团公司通过在发展中改革、在改革中发展,“不让一名职工下岗”,通过企业自身跨越式发展吸纳企业冗员,使员工相对人数逐年减少,员工队伍结构逐步趋于合理,人工成本得到控制,劳动效率有了较大幅度提高。

在新一届领导班子成立之前,炼钢厂各车间、科室人员配备比较齐全,生产和检修均单独管理,检修区域和检修人员也分属于不同的车间,除大中修以外,所有检修项目都是由不同的检修车间单独完成。

但随着公司热轧板卷生产线等新项目的不断投产,炼钢厂已经经过了两次人员分流:1、天铁热轧板公司筹建20XX年9月,天铁热轧板公司筹建。

由于当时炼钢厂是公司唯一具有炼钢、连铸、轧钢(带钢)工序的生产厂,与热轧板公司工序基本相同,为保证这一公司新的经济增长点顺利投产,主要的管理人员、技术人员、重点岗位操作人员、检修人员等均由原炼钢厂人员担任。

炼钢厂先后支援热轧板公司392人,大量生产、检修人员中的骨干被调往热轧板公司,有的车间甚至被整工段抽走,给炼钢厂的生产、检修造成了较大冲击。

全国有炼铁、炼钢能力的565家钢铁企业名单

全国有炼铁、炼钢能力的565家钢铁企业名单(一)天津市(9家)1.天津钢管制铁有限公司2.天津天铁冶金集团有限公司3.天津荣程联合钢铁集团有限公司4.天津天丰钢铁有限公司5.天津天管特殊钢有限公司6.天津钢铁集团有限公司7.天津天钢联合特钢有限公司8.天津冶金集团轧三钢铁有限公司9.天津市天重江天重工有限公司(二)河北省(108家)1.石家庄钢铁有限责任公司2.河冶科技股份有限公司3.河北敬业集团4.沧州中铁装备制造材料有限公司5.沧州临港三菱金属制品有限公司6.廊坊市洸远金属制品有限公司7.河北前进钢铁集团有限公司8.霸州市新利钢铁有限公司9.文安县新钢钢铁有限公司10.辛集市澳森钢铁有限公司11.涞源县奥宇钢铁有限公司12.宣化钢铁集团有限责任公司13.宣化县坤源矿业有限公司14.承德钢铁集团有限公司15.承德兆丰钢铁集团有限公司16.承德盛丰钢铁有限公司17.承德建龙特殊钢有限公司18.德龙钢铁有限公司19.邢台金丰球铁科技有限公司20.邢台钢铁有限责任公司21.河北吉泰特钢集团有限公司22.龙海钢铁有限公司23.内丘顺达重工机械有限公司24.河北方正联诚重工机械集团有限公司25.沙河市华远冶金有限公司26.南宫市双龙金属制品有限公司27.河北普阳钢铁有限公司28.中普(邯郸)钢铁有限公司29.河北文丰钢铁有限公司30.金鼎重工有限公司31.武安市明芳钢铁有限公司32.河北新金钢铁有限公司33.河北新武安钢铁集团文安钢铁有限公司34.武安市裕华钢铁有限公司35.河北冠丰冶金工业有限公司36.河北新武安钢铁集团烘熔钢铁有限公司37.邯郸钢铁股份有限公司38.武安市广耀铸业有限公司39.河北新武安钢铁集团鑫汇冶金有限公司40.武安市运丰冶金工业有限公司41.武安市永诚铸业有限责任公司42.河北新武安钢铁集团东山冶金有限公司43.河北新武安钢铁集团鑫山钢铁有限公司44.河北龙凤山有限公司45.新兴铸管股份有限公司46.纵横钢铁集团有限公司47.河北兴华钢铁有限公司48.峰峰矿区合信钢铁有限公司49.崇利制钢有限公司50.邯郸市紫山特钢集团有限公司51.邯郸市紫山特钢集团建发高强度标准件材料有限公司52.河北永洋特钢集团有限公司53.邯郸市峰峰恒丰钢铁有限公司54.宝信钢铁有限公司55.邯郸市峰峰新方铸造有限公司56.华瑞(邯郸)铸管有限公司57.秦皇岛首秦金属材料有限公司58.河北安丰钢铁有限公司59.秦皇岛宏兴钢铁有限公司60.秦皇岛佰工钢铁有限公司61.卢龙百恒实业有限公司62.昌黎县兴国精密机件有限公司63.秦皇岛顺先钢铁有限公司64.青龙满族自治县德龙铸业开发有限公司65.河北唐银钢铁有限公司66.唐山中厚板材有限公司67.唐山市德龙钢铁有限公司68.唐山钢铁集团有限责任公司69.唐山首唐宝生功能材料有限公司70.唐山市春兴特种钢有限公司71.唐山不锈钢有限责任公司72.唐山国义特种钢铁有限公司73.唐山市玉田金州实业有限公司74.唐山市玉田建邦实业有限公司75.首钢股份公司迁安钢铁公司76.河北荣信钢铁有限公司77.迁安轧一钢铁集团有限公司78.河北鑫达钢铁有限公司79.唐山松汀钢铁有限公司80.天津荣程集团唐山特种钢有限公司81.唐山燕山钢铁有限公司82.迁安市九江线材有限责任公司83.河北华西钢铁有限公司84.唐山文丰山川轮毂有限公司85.河北津西钢铁集团股份有限公司86.首钢京唐钢铁联合有限责任公司87.唐山正丰钢铁有限公司88.河北天柱钢铁集团有限公司89.唐山新宝泰钢铁有限公司90.河北津西钢铁集团正达钢铁有限公司91.唐山市丰润区华骏特钢有限公司92.滦县金马工业有限公司93.唐山兴隆钢铁有限公司94.唐山东海钢铁集团有限公司95.唐山安泰钢铁有限公司96.河北东海特钢集团有限公司97.唐山港陆钢铁有限公司98.唐山建龙实业有限公司99.唐山国丰钢铁有限公司100.唐山东华钢铁企业集团有限公司101.唐山瑞丰钢铁(集团)有限公司102.唐山市丰南区凯恒钢铁有限公司103.唐山瑞丰钢铁(集团)粤丰钢铁有限公司104.唐山市丰南区经安钢铁有限公司105.唐山贝氏体钢铁(集团)公司106.唐山贝氏体钢铁(集团)福丰钢铁有限公司107.唐山贝氏体钢铁(集团)顺兴钢铁有限公司108.唐山市清泉钢铁集团有限责任公司(三)山西省(27家)1.太原钢铁集团有限公司2.山西美锦钢铁有限公司3.大同煤矿天建钢铁有限公司4.首钢长治钢铁有限公司5.山西长信工业有限公司6.潞城市兴宝钢铁公司7.黎城太行钢铁有限公司8.山西常平钢铁有限公司9.晋城市福盛钢铁有限公司10.忻州华茂精密铸造有限公司11.山西城财钢铁有限公司12.酒钢集团翼城钢铁有限责任公司13.文水海威钢铁有限公司14.山西中阳钢铁有限公司15.山西新泰钢铁有限公司16.山西通才工贸有限公司17.襄汾县新金山特钢有限公司18.山西中升钢铁有限公司19.山西立恒钢铁有限公司20.襄汾县星原钢铁集团有限公司21.山西东方恒略精密铸造有限公司22.山西建龙钢铁有限公司23.山西高义钢铁有限公司24.山西宏达钢铁集团有限公司25.山西翔天钢铁有限公司26.山西永恒工贸有限公司27.河津市华鑫源钢铁有限责任公司(四)内蒙古(28家)1.包头钢铁(集团)有限责任公司2.包头大安钢铁有限责任公司3.包头市吉宇钢铁有限责任公司4.内蒙古亚新隆顺特钢有限公司5.乌兰浩特钢铁有限责任公司6.赤峰远联钢铁实业有限责任公司7.内蒙古星光煤炭集团有限责任公司(鄂托克旗华鑫建材公司)8.内蒙古德晟金属制品有限公司9.内蒙古蒙航铸业有限公司10.呼和浩特市蒙丰钢铁公司11.内蒙古蒙鑫冶金有限公司12.包头宝鑫特钢有限责任公司13.内蒙古固阳县海明炉料有限责任公司14.包钢集团乌海万腾钢铁公司15.包头华业特钢股份有限公司16.包头市德顺特钢有限责任公司17.包头市亿金材料制造有限公司18.包头市鑫源铸造有限公司19.内蒙古中慧钢铁有限责任公司20.包头市腾亿工贸有限责任公司21.扎兰屯全兴复合不锈钢制造有限公司22.宁城鑫马铸业有限公司23.赤峰市玉权铸造有限公司24.商都县东昊金属冶炼制品有限公司25.镶黄旗荣昌冶金有限责任公司26.乌海市同力冶炼有限责任公司27.内蒙古享通装备制造有限责任公司28.内蒙古华亿达机械装备有限公司(五)辽宁省(43家)1.东北特钢集团大连特殊钢有限公司2.鞍山钢铁集团公司3.鞍山宝得钢铁有限公司4.后英集团海城钢铁有限公司5.海城恒盛铸业有限公司6.鞍山源鑫钢铁有限公司7.抚顺新钢铁有限责任公司8.抚顺特殊钢股份有眼公司9.抚顺罕王直接还原铁有限公司10.本溪钢铁(集团)有限责任公司11.本溪华声铸造厂12.本溪四野铸业有限公司13.本溪(参铁)集团有限公司14.本溪北方炼铁有限公司15.锦州锦兴钢厂16.五矿营口中板有限责任公司17.鞍钢股份有限公司鲅鱼圈钢铁分公司18.石钢京诚设备技术有限公司19.营口钢铁有限公司20.辽阳市轧钢厂21.辽宁骅亿兴线材实业有限公司22.辽阳新达钢铁有限公司23.凌源钢铁集团有限责任公司24.鞍钢集团朝阳钢铁有限公司25.凤城市钢铁有限公司26.辽阳联合钢铁有限公司27.朝阳明鑫铸造有限公司28.辽阳县新沣达金属结构厂29.辽阳县满丰轧钢厂30.辽阳县宝铂轧钢厂31.辽阳县钢丰金属加工厂32.辽阳奥宇轧钢厂33.辽阳县新福轧钢厂34.辽阳县刘二堡经济特区畅通钢制品厂35.辽阳县奉业达钢厂36.鼎世达钢铁公司37.辽阳县万胜连铸连轧厂38.辽阳县刘二堡经济特区迅达特种钢厂39.辽阳顺发冷轧有限公司40.辽宁新运钢铁有限公司41.辽阳县立开东北线材厂42.辽阳县明新金属制品厂43.辽阳县刘二堡经济特区宏发轧钢厂(六)吉林省(3家)1.吉林建龙钢铁有限责任公司2.吉林恒联精密铸造科技有限公司3.通化钢铁股份有限公司(七)黑龙江省(4家)1.哈尔滨钢飞铸造有限公司2.东北特钢集团北满特殊钢有限责任公司3.黑龙江建龙钢铁有限公司(八)上海市(1家)1.宝钢股份有限公司(九)江苏省(50家)1.南京钢铁集团有限公司2.上海梅山钢铁股份有限公司3.江阴兴澄特种钢铁有限公司4.无锡新三洲特钢有限公司5.江苏华西集团公司6.江阴西城三联控股集团有限公司7.徐州博丰钢铁有限公司8.江苏成钢集团有限公司9.徐州宝丰钢铁有限公司10.徐州金虹特钢有限公司11.徐州东南钢铁工业有限公司12.铜山县利国钢铁有限公司13.徐州利国镇北钢铁有限公司14.江苏龙远钢铁有限公司15.徐州荣阳钢铁有限公司16.徐州东亚钢铁有限公司17.徐州铁矿集团铸业有限公司18.徐州牛头山铸业有限公司19.江苏兴达钢铁集团有限公司20.徐州泰发特钢科技有限公司21.睢宁县宁峰钢铁有限公司22.新沂市华宏钢铁有限公司23.中天钢铁集团有限公司24.常州东方特钢有限公司26.沙钢集团鑫瑞特钢有限公司27.江苏申特钢铁有限公司28.江苏沙钢集团有限公司29.江苏永钢集团有限公司30.张家港浦项不锈钢有限公司31.江苏苏南特种装备集团有限责任公司32.常熟市龙腾特种钢有限公司33.江苏苏钢集团有限公司34.江苏长强钢铁有限公司35.南通东日钢铁有限公司36.江苏如皋钢铁有限公司37.连云港兴鑫钢铁有限公司38.连云港亚新钢铁有限公司39.连云港华乐合金有限公司40.江苏省镔鑫钢铁集团有限公司41.江苏沙钢集团淮钢特钢股份有限公司42.盐城市联鑫钢铁有限公司43.江苏胜丰钢铁集团有限公司44.扬州市泰邮特种金属材料有限公司45.扬州华航特钢有限公司46.扬州恒润海洋重工有限公司47.丹阳龙江钢铁有限公司48.江苏鸿泰钢铁有限公司49.江苏飞达控股集团有限公司50.江苏华菱锡钢特钢有限公司(十)浙江省(34家)1.杭钢集团2.宁波钢铁有限公司3.杭州昌鑫金属材料有限公司4.杭州长富金属制品有限公司5.余姚市和兴特种钢有限公司6.宁波市镇海天地特种钢有限公司7.宁波万荣不锈钢有限公司8.宁波市鄞州东盟不锈钢制品有限公司9.华东不锈钢集团有限公司10.浙江宏伟钢业有限公司11.温州宝丰特钢有限公司12.华迪钢业有限公司13.丰业集团有限公司14.浙江长宏钢铁有限公司15.温州市泰久合金材料有限公司16.浙江富钢金属制品有限公司17.永兴特种不锈钢股份有限公司18.江浦不锈钢制造有限公司19.其昌不锈钢有限公司20.振石集团东方特钢有限公司21.浙江万泰特钢有限公司22.浙江友谊特种钢有限公司23.浙江龙鼎机械有限公司24.衢州元立金属有限公司25.台州华迪实业有限公司26.东南特钢三门特钢有限公司27.浙江青山钢铁有限公司28.丽水华宏钢铁制品有限公司29.浙江冠富实业有限公司30.浙江华东特钢有限公司31.浙江松阳祥泰特材有限公司32.浙江隆华特钢有限公司33.浙江正圆不锈钢管业有限公司34.巨泰控股集团有限公司(十一)安徽省(12家)1.安徽金安不锈钢铸造有限公司2.马鞍山钢铁股份有限公司3.安徽长江钢铁股份有限公司4.芜湖新兴铸管有限责任公司5.芜湖市富鑫钢铁有限公司6.安徽省郎溪鸿泰钢铁有限公司7.泾县隆鑫铸造有限公司8.铜陵市富鑫钢铁有限公司9.铜陵市旋力特钢有限公司10.安徽省贵航特钢有限公司11.池州市贵航金属制品有限公司12.安徽省力鑫特钢有限公司(十二)福建省(20家)1.福建省三钢(集团)有限责任公司2.福建三安钢铁有限公司3.福建罗源闽光钢铁有限责任公司4.三宝集团股份有限公司5.福建省青拓镍业有限公司6.福建鼎信实业有限公司7.宝钢德盛不锈钢有限公司8.福建鑫海冶金有限公司9.福建亿鑫钢铁有限公司10.福建福欣特殊钢有限公司11.福建吴航不锈钢制品有限公司12.福建宏丰实业集团有限公司13.荣兴(福建)特种钢业有限公司14.福建省金盛钢业有限公司15.南平市双友金属有限公司16.福建三山(集团)南平市钢铁有限公司17.福州福泰钢铁有限公司18.中国国际钢铁制品有限公司19.福州吴航钢铁制品有限公司20.邵武市嘉隆型钢有限公司(十三)江西省(13家)1.方大特钢科技股份有限公司2.江西萍乡钢铁股份有限公司九江分公司3.新余钢铁集团有限公司4.萍乡萍钢钢铁有限公司5.萍乡萍钢安源钢铁有限公司6.江西萍特钢铁有限公司7.龙南县福鑫钢铁有限公司8.龙南县福丰钢铁有限公司9.江西鹰翔钢铁有限公司10.江西省闽鑫钢铁有限公司11.江西台鑫钢铁有限公司12.吉安市钢铁有限责任公司13.江西三龙钢铁有限公司(十四)山东省(22家)1.济钢集团有限公司2.山东闽源钢铁有限公司3.淄博宏达钢铁有限公司4.淄博齐林傅山钢铁有限公司5.张店钢铁总厂6.烟台开发区华达钢铁有限公司7.潍坊特钢集团有限公司8.山东寿光巨能控股集团有限公司(特钢集团有限公司)9.鲁丽集团有限公司(特钢有限公司)10.山东石横特钢集团有限公司11.威海鑫山集团有限公司12.日照钢铁控股集团有限公司13.山东钢铁股份有限公司莱芜分公司14.山东泰山钢铁集团有限公司15.山东九羊集团有限公司16.华盛江泉集团有限公司17.临沂三德特钢有限公司18.山东莱钢永锋钢铁有限公司19.山东传洋集团有限公司20.西王集团有限公司21.山东广富集团有限公司22.山东北金集团有限公司(十五)河南省(14家)1.安阳钢铁股份有限公司2.河南济源钢铁(集团)有限公司3.舞阳钢铁有限责任公司4.河南凤宝特钢有限公司5.河南亚新钢铁集团有限公司6.安阳市新普钢铁有限公司7.安阳华诚特钢有限公司8.安钢集团信阳钢铁有限责任公司9.沙钢集团安阳永兴钢铁有限公司10.新郑福华钢铁集团有限公司11.沁阳市宏达钢铁有限公司12.洛阳洛钢集团钢铁有限公司13.南阳市鼎鑫钢铁有限公司14.驻马店南方钢铁有限责任公司(十六)湖北省(19家)1.武汉钢铁股份有限公司2.武汉钢铁集团鄂城钢铁有限责任公司3.武钢集团襄阳重型装备材料有限公司4.湖北新冶钢有限公司5.湖北新鑫钢铁集团有限公司6.广水华鑫冶金工业有限公司7.湖北立晋钢铁集团有限公司8.武汉顺乐不锈钢有限公司9.湖北吴城钢铁集团有限公司10.鄂州鸿泰钢铁有限公司11.湖北大展钢铁有限公司12.郧县榕峰钢铁有限公司13.十堰福堰钢铁有限公司14.宜昌市福龙钢铁有限公司15.孝感金达钢铁有限公司16.石首市顺发钢铁有限公司17.麻城市鑫鑫精密铸造有限公司18.黄石市中宏钢铁有限公司19.荆州群力金属制品有限公司(十七)湖南省(4家)1.湘潭钢铁有限公司2.衡阳华菱钢管有限公司3.湖南华菱涟源钢铁有限公司4.冷水江钢铁有限公司(十八)广东省(27家)1.联众(广州)不锈钢有限公司2.珠海粤裕丰钢铁有限公司3.广东省韶关钢铁集团有限公司4.韶关市宏德热轧带钢有限公司5.河源德润钢铁有限公司6.和平县粤深钢实业有限公司7.粤东钢铁有限公司8.龙川县航辉钢业有限公司9.连平华丰钢铁有限公司10.东源县源顺钢铁有限公司11.河源市源城华发金属制品有限公司12.梅县源宝铸钢件有限公司13.丰顺县农械连铸厂14.丰顺永顺连铸厂15.丰顺县东方金属连铸有限公司16.丰顺县鸿宝实业总公司17.惠东县华业铸造厂18.台山市宝丰钢铁有限公司19.阳春新钢铁有限责任公司20.广东广青金属科技有限公司21.广东世纪青山镍业有限公司22.宝钢湛江钢铁有限公司23.粤北联合钢铁有限公司24.清远市青山不锈钢有限公司25.清远市花城五金铸造有限公司26.广东国鑫实业股份有限公司27.广东泰都钢铁实业股份有限公司(十九)广西省(18家)1.广西柳州钢铁(集团)有限公司2.梧州永达钢铁有限公司3.广西盛隆冶金有限公司4.北海诚德镍业有限公司5.贺州市兆鑫五金制品有限公司6.广西陆川宏达铸造物料有限公司7.广西德源冶金有限公司8.广西龙州中恒万华实业有限公司9.广西梧州市金海不锈钢有限公司10.广西梧州市丰盈不锈钢有限公司11.梧州市永达钢铁有限公司12.梧州市鑫峰特钢有限公司13.梧州市新利华轧钢有限公司14.梧州市鸿毅铸锻厂15.梧州市闽旺机械铸造厂16.梧州市旺甫大兴轧钢厂17.广西梧州市西南特钢有限公司18.广西贵港钢铁集团有限公司(二十)重庆市(10家)1.重庆钢铁股份有限公司2.重庆市恒龙钢铁有限公司3.重庆足航钢铁有限公司4.重庆市鹏程钢铁有限公司5.重庆永航钢铁集团有限公司6.重庆市永川区攀博金属铸造有限公司7.重庆市永川区大顺钢铁制品有限公司8.重庆市永川区亿发机械铸锻有限公司9.重庆市渝西钢铁(集团)有限公司10.重庆市榕佳钢铁制品有限公司(二十一)四川省(45家)1.四川省川威集团有限公司2.四川省煤焦化集团有限公司3.攀钢集团攀枝花钢钒有限公司4.攀枝花钢城集团有限公司球团厂5.攀枝花钢企米易白马球团有限公司6.攀枝花钢城集团瑞钢工业有限公司7.攀枝花中禾矿业有限公司8.盐边县天时利矿业有限责任公司9.攀枝花市广川冶金有限公司10.攀枝花一立矿业股份有限公司11.攀枝花水钢红发矿业有限公司12.攀枝花恒弘球团有限公司13.四川德胜集团攀枝花煤化工有限公司14.攀枝花攀煤联合焦化有限责任公司15.四川省射洪川中建材有限公司16.攀钢集团西昌钢钒有限公司17.泸州益鑫钢铁有限公司18.泸州江阳钢铁有限责任公司19.江油市鸿翔特殊钢有限公司20.攀钢集团江油长城特殊钢有限公司21.江油市长祥特殊钢制造有限公司22.眉山川越工贸有限公司23.四川金圣钢铁有限责任公司24.四川仁寿铁马焦化有限公司25.成都市长峰钢铁集团26.成都冶金实验厂有限公司27.四川省简阳福兴钢铁制品有限公司28.简阳市石桥镇宏泰翻砂铸造厂29.简阳市养马镇洪福钢材加工厂30.简阳市新市镇锦泰铸造厂31.简阳市新市镇兴鸿耐磨件加工厂32.攀钢集团成都钢钒有限公司33.四川都钢钢铁集团股份有限公司34.四川德胜集团钒钛有限公司35.乐山金石焦化有限公司36.四川西南不锈钢有限责任公司37.四川省德盛钢铁有限责任公司38.四川省绵竹金泉钢铁有限公司39.广汉市向阳轧钢厂(万腾金属)40.四川广汉南钢实业有限公司41.四川省德钢实业集团有限公司42.德阳市盛达钢铁有限责任公司43.四川省达州钢铁集团有限责任公司44.达州市航达钢铁有限责任公司45.旺苍攀成钢焦化有限公司(二十二)贵州省(1家)1.首钢水城钢铁公司(二十三)云南省(12家)1.武钢集团昆明钢铁股份有限公司2.云南曲靖钢铁集团呈钢钢铁有限公司3.云南永钢钢铁集团永昌钢铁有限公司4.云南玉溪仙福钢铁(集团)有限公司5.玉溪华盛钢铁有限责任公司6.云南玉溪玉昆钢铁集团有限公司7.玉溪汇溪金属铸造制品有限公司8.云南德胜钢铁有限公司9.云南曲靖钢铁集团越钢钢铁有限公司10.云南曲靖钢铁集团双友钢铁有限公司11.云南曲靖钢铁集团凤凰钢铁有限公司12.曲靖市巨利达钢铁有限公司(二十四)陕西省(4家)1.陕西龙门钢铁有限责任公司2.陕钢集团汉中钢铁有限责任公司3.陕西汉中钢铁集团有限公司4.陕西略阳钢铁有限责任公司(二十五)甘肃省(3家)1.金昌铁业(集团)有限责任公司2.酒泉钢铁集团公司(本部)3.皋兰县兰鑫钢铁有限公司(二十六)青海省(1家)1.西宁特殊钢股份有限公司(二十七)宁夏(2家)1.宁夏钢铁(集团)有限责任公司2.宁夏申银特钢有限公司(二十八)新疆(29家)1.宝钢集团新疆八一钢铁有限公司2.新疆伊犁钢铁有限责任公司3.新兴铸管新疆有限公司4.首钢伊犁钢铁有限公司5.新疆昆玉钢铁有限公司6.鄯善金汇选冶有限公司7.新疆金特钢铁股份有限公司8.新疆金汇铸管有限公司9.新疆青钢钢铁股份有限公司10.新疆阿勒泰金昊铁业有限公司11.新疆闽新钢铁(集团)闽航特钢有限责任公司12.新疆闽建金属材料制品有限公司13.新疆新安特钢有限公司14.新疆航峰金属铸造有限公司15.新疆八钢南疆钢铁拜城有限公司16.叶城县昆鑫金属制品有限公司17.喀什正大钢铁有限责任公司18.龙江兴贯特钢有限公司19.新疆昊融实业有限公司20.伊宁县福盛金属机械铸造制品厂21.沙湾县福生工贸有限责任公司22.乌苏市照东铸造有限公司23.乌苏市金伟业钢铁有限公司24.乌苏市凯隆源金属制品有限公司25.鄯善东鲲铸造有限公司26.鄯善县宝通钢铁有限公司27.新疆新福鑫铸业有限公司28.阿克陶大安冶金科技有限公司29.山钢集团莱芜钢铁新疆有限公司(二十九)新疆建设兵团(2家)1.新疆昆仑钢铁有限公司2.新疆大安特种钢有限责任公司。

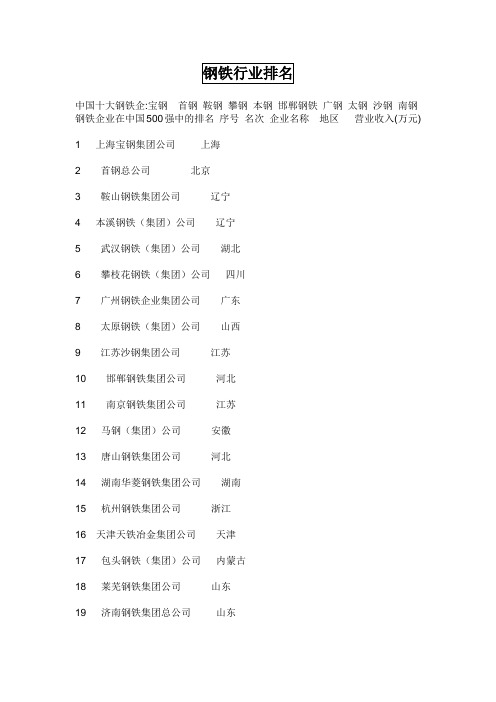

钢铁行业排名

中国十大钢铁企:宝钢首钢鞍钢攀钢本钢邯郸钢铁广钢太钢沙钢南钢钢铁企业在中国500强中的排名序号名次企业名称地区营业收入(万元)1 上海宝钢集团公司上海2 首钢总公司北京3 鞍山钢铁集团公司辽宁4 本溪钢铁(集团)公司辽宁5 武汉钢铁(集团)公司湖北6 攀枝花钢铁(集团)公司四川7 广州钢铁企业集团公司广东8 太原钢铁(集团)公司山西9 江苏沙钢集团公司江苏10 邯郸钢铁集团公司河北11 南京钢铁集团公司江苏12 马钢(集团)公司安徽13 唐山钢铁集团公司河北14 湖南华菱钢铁集团公司湖南15 杭州钢铁集团公司浙江16 天津天铁冶金集团公司天津17 包头钢铁(集团)公司内蒙古18 莱芜钢铁集团公司山东19 济南钢铁集团总公司山东20 青岛钢铁控股集团公司山东21 安阳钢铁集团公司河南22 广东省韶关钢铁公司广东23 酒泉钢铁(集团)公司甘肃24 新余钢铁公司江西25 昆明钢铁集团公司云南26 重庆钢铁(集团)公司重庆27 建龙钢铁控股公司北京28 宣化钢铁集团公司河北29 广西柳州钢铁(集团)公司广西30 江阴兴澄特种钢铁公司江苏31 通化钢铁集团公司吉林32 新疆八一钢铁集团公司新疆33 鄂城钢铁集团公司湖北34 福建省三钢(集团)公司福建35 新兴铸管公司河北36 江苏永钢集团公司江苏37 河北津西钢铁公司河北38 辽宁特殊钢集团公司辽宁39 天津天钢集团公司天津40 山西海鑫钢铁集公司山西41 邢台钢铁公司河北42 天津钢管公司天津43 萍乡钢铁公司江西44 承德钢铁集团公司河北45 水城钢铁(集团)公司贵州46 南昌钢铁公司江西47 凌源钢铁集团公司辽宁48 石家庄钢铁公司河北49 长治钢铁(集团)公司山西。

天津河东天铁医院、付某某医疗损害责任纠纷二审民事判决书

天津河东天铁医院、付某某医疗损害责任纠纷二审民事判决书【案由】民事侵权责任纠纷侵权责任纠纷医疗损害责任纠纷【审理法院】天津市高级人民法院【审理法院】天津市高级人民法院【审结日期】2020.05.29【案件字号】(2020)津民终314号【审理程序】二审【审理法官】宫涛左楠丁琪【审理法官】宫涛左楠丁琪【文书类型】判决书【当事人】天津河东天铁医院;付晓娜【当事人】天津河东天铁医院付晓娜【当事人-个人】付晓娜【当事人-公司】天津河东天铁医院【代理律师/律所】丰玉刚天津津远律师事务所【代理律师/律所】丰玉刚天津津远律师事务所【代理律师】丰玉刚【代理律所】天津津远律师事务所【法院级别】高级人民法院【字号名称】民终字【原告】天津河东天铁医院【被告】付晓娜【本院观点】本案系医疗损害责任纠纷案件,二审的争议焦点在于以下问题,一是天铁医院承担医疗损害的责任比例,二是赔偿付晓娜损失适用城镇居民还是农村人员的标准,三是护理费按几人计算,四是精神损害抚慰金是否过高。

根据鉴定意见,天铁医院的诊疗行为与付晓娜一级伤残后果之间存在因果关系,一审法院对案件事实进行全面审查和综合考虑作出司法判断,将天铁医院的责任比例确定为60%并无不当。

本案受诉法院为天津市第二中级人民法院,一审法院适用天津市的标准符合法律规定。

付晓娜属于一级伤残,完全丧失行动及语言功能,鉴定意见为完全护理依赖,一审法院综合考虑付晓娜的伤残等级、护理依赖程度和身体状况等,酌定护理人数为2人,并。

【权责关键词】无民事行为能力法定代理过错无过错法定代理人鉴定意见新证据重新鉴定质证先予执行诉讼请求维持原判发回重审执行【指导案例标记】0【指导案例排序】0【本院查明】本院经审理查明的事实与原审法院查明的事实一致。

【本院认为】本院认为,本案系医疗损害责任纠纷案件,二审的争议焦点在于以下问题,一是天铁医院承担医疗损害的责任比例,二是赔偿付晓娜损失适用城镇居民还是农村人员的标准,三是护理费按几人计算,四是精神损害抚慰金是否过高。

天津天铁冶金集团有限公司 科学发展 铸国企辉煌

好 的质量 、 最快 的速 度 、 最佳 的效益 , 从 目前以钢 坯 、建筑 材为 主的低 附加 值产 品 ,提升 到 以板 材为 代表 的国际 先进 、 内一流 的高端 产品 。 中 , 国 其 冷 轧板 、镀 锌 板 、彩涂 板为企 业 的主打 产 品。 在 未 来 的发展 道 路上 , 铁集 团 天 将 牢 固树立 科学 发展 观和 “ 水平 是 高 财 富 ,低水 平 是包 袱 ” 的发 展理 念 ,

业 集团。

民 天铁冶金集团有限公司 津

科学发展 铸国企辉煌

■ 本刊专题 采访组

高 炉6 , 中7 0 高炉 4 , 2 m 座 其 0 m3 座 40 高炉2 转炉 5 , 中3 t 座: 座 其 0 转炉 3 , 座 2t 5 转炉 2 ;热轧窄带生产线 1 ;烧 座 条 结机6 , 中1 2 l , 2m2 台, 台 其 3m2 台 16 1 5 m2 台 I焦炉 6 ,其 中 J 4 — 8I 0 4 座 N 3 5I 型 4座 ,J 0 9型 2 。具备焦化 、 N6 -8 座 烧结、 炼铁 、炼钢、轧钢 等完整 的生产 工艺 。在实现设备升级改造的基础上 , 各项经济指标进入行业先进行列 。“ 十 五”期间共 完成 生铁 14 .7 3 8 0 万吨 ,比 “ 五”增长 4 .3 九 1 5 %}完成钢 12 .9 5 0 9 万吨 ,比 “ 九五 ”增 长 1 5 ;由有 .5倍 钢无材 到 2 0 0 5年生产 钢材 2 0万 吨。 3 强劲 的时代之风 ,开 启了天津天 头冶金集 团全面发展 的壮 阔大幕 :十 “ 五” 时期 , 在快速 、 健康发展 的征程上

连续 多年 获得天津市优 秀企业称 号 , 连

续十 年被 评为工商银行 “ AAA” 信用等

“天铁”是这样炼成的——天津天铁冶金集团有限公司办学经验和启示

定 的局 限性 , 如历史 包袱较 重 , 革难 改

发展 的路径 。“ ” 一 是一个 中心 , 即坚持

以教育教 学为 中心。 “ ” 二 是强化 两种 意识 , 即服务 意识和 质量 意识 , 显然 这

度 较大等 ;但也 有着 突 出的特 色和 优 势 , 将企业 文化嫁 接到 教育领 域 , 如 企

为宽广 的平 台。 三 , 业办学 存在一 第 企

绩效 考核提供 了可 资借 鉴 的经验 。

“ 五三四 ” 管理模 式为教育决 策者

提供 了有益 的启 示 , 一二 三 ”工 作思 “

路则 为学校 管理 者和 广大教 师指 明 了

施 , 化 责任 目标 , 行任 务 承 包 , 细 实 实 现 “ 斤重担 大 家挑 ,人人头 上有 指 千 标 ” 推 行课时 奖励制度和 教科研 奖励 0

业推 崇 的精 细化 、 学化管理 , 科 成本 控 制 、 色化经 营等理念 , 特 都有 利于教 育 视 野的开拓 和教育成 果 的孵化 ; 另外 , 各 学校之 间的关 系也更 加密 切 ,合 作 更加顺 畅 , 实施统一管理 更 为有效0在 深入思 考 的基础上 , 天铁教委 以“ 社 小 会, 大教 育 ” 的观念 统领 区域 内各级 各 类教 育和各 学校 的发展 。在 “ 大教 育 ”

心 内容 是 : 实行 “ 五定 ”人 定 岗 ( , 教育

中 、控 尾 ,加 强过程 管理 ;三 思 ” 思 “ : 前、 思今 、 思后 , 促进 教育可 持续 发展 。

在党 员 队伍 建设 上 , 展 “ 项 工程 ” 开 三 ( 垒工程 、 堡 素质工程 、 创新 工程 ) 设 建

春风化雨任驰骋,桃李不言一“狂人”——记天津市天铁集团第二中学教师晋录林

人物 R E NW U 名 师

� 广告�

笔 墨不读书� 非思 不问� 有疑必问 等十四 种 良好的学习 方法,并把 这些方法 编成 歌 诀, 引 导学生应 用到学习实 践中去, 使 学 生的学习积 极性明显 提高, 形成了 "教 师 乐教, 学生乐学, 勤奋 向上, 求实创新 " 的良好班风 � 在每次统考中, 晋录林班的 学生成绩均 名列前茅� 与时俱进的 "狂人" 为 了不断拓 宽知识面, 提高教 学能 力 ,晋录林密 切关注中外 先进的教 学理 念 ,参加了天 津市中小学 教师信息 技术 电 子商务培训 以及"青少 年心理健 康辅 导班" 的学习� 随 着多媒体 技术走进课 堂,他 充分 运 用声� 色� 光� 形 及动画技巧 , 使 课堂教 学效果又上 一个新台阶� 每节课前, 他都 要 查阅大量资 料,在深思 熟虑的基 础上 精 心设计课堂 结构,运用 多种教学 手段 活 跃课堂气氛 , 力 求做到对教 学目标� 教 学 内容的了然 于胸�既教 知识,又 教方 法, 逐步 形成了 "先学后 教, 启 发诱导, 当 堂训练, 兜底拔高" 的 教学特色� 在 教研中,晋 录林积极 组织教 研活 动, 主动 承担教研 课题和数学 攻关任务, 与 同行们进行 探讨和交 流,广泛听 取意 见�他每次做公开课, 前来听课的教师都 挤满了整间 教室� 经过不懈的努力, 晋录 林 的课两次被 评为年度 "双优课" 一等

天铁集团简介

天津天铁冶金集团有限公司是520户国家重点企业之一,是全国冶金重点企业,始建于1969年8月5日。

1995年底经天津市委、市政府批准设立的计划单列单位和国有资产授权经营的大型企业集团。

天津天铁冶金集团公司总部在天津市,母体在河北涉县,下设12个子公司,分别地处天津市和河北省。

天铁集团主导产品有冷轧薄板、热轧板卷、精轧螺纹钢筋、焦炭、煤化工产品等,在国内外享有较高的信誉。

公司连续十四年被金融机构评为“AAA”信用等级企业、“重合同守信用”单位,通过了IS09001质量管理体系认证、IS014001环境管理体系认证和HSAS18001职业健康安全管理体系认证,被推选为“中国十大诚信企业”,荣获首批《全国创建和谐劳动关系模范企业》。

完善计量管理 树立企业信誉——天津天铁集团公司计量工作纪实

一

天津/ 杜

娜

计量工作是衡量企业素质和管理现代化的最基本的条

好计量器具的台账管理、 B A e分类管理、 标记管理和计算机

件, 没有准确的 计量, 有可靠的数据, 就没 就无法正常 控制工 艺过程, 也就不可能生产出高 质量的产品。 在激烈竞争的 市 场经济中, 不断提高企业的计量意识, 完善计量体系, 提高计 量水平是企业求生存 、 求发展的需要。计量水平的高低将直

计量是企 业的 重要管理基础, 计量工作只有紧 贴生 产经 营, 才能发挥节能降 耗和降 低成本的 基本保证作用, 才能发 挥提高产品质量的重要作用, 才能发挥安全生产和环境监测

的重要保证作用。 多年来 , 天铁的计量工作始终坚持 “ 以计量数据管理为 中心, 以计量器具管理为基础, 以计量检测体系为保证” 的指 导思想 , 提出了“ 设备正常、 数据准确、 管理到位、 服务优质” 的计量承诺, 制定了计量器具“ 四无三保证”即无停机、 ( 无投

训和计量人员考试台格上岗等多种形式, 提高计量人员的综 台素质。 特别是强化计量司磅人员管理, 严把检斤计量关, 堵 塞了管理漏洞, 为企业创造效益 四是坚持实施计量工作定 期检查、 计量季度例会和年度计量工作会议制度, 使计量管 理有数据从采集、 传输、 、 整理 统计、 分析、 使用全部纳入了 计算机程序化管理, 并实现 了 烧结精矿、 焦化精煤、 炼铁块矿

表( 流表、 表、 电 电压 功率表) 检定数 据处理软 大大降低了 件, 人为差错, 提高了劳动效率。 另外, 在做好计量器具强制检定

的基础上, 积极开展非强检计量器具通过计量校准进行量值 溯源工作, 探索现场校准管理办法. 规范非常规测量设备的 校准问题 同时加强了天铁新建、 扩建和改建项 目中计量部 分的方案设计、 计量器具选型、 施工调试、 运行、 维护和法制 检定管理。 建立按期检定的量值溯源体系是实施全面计量保证的 核心。 为管好用好种类繁多、 布局分散的计量器具, 逐步建立 并完善量值溯源系统, 目前, 公司已 建立了最高标准 l项, 9 计量工作标准 2 项, 2 强检计量器具 1项, 9 新建标准 3 覆 项, 盖了长、 力、 热、 电等专业, 形成了自下而上的管理嚼络= 天铁在完善计量管理工作方面, 一是加强各单位能源的

天津钢材市场分析报告

天津钢材市场分析报告一,天津地区钢厂天津钢铁有限公司天钢是集烧结、炼铁、炼钢、连铸、轧钢生产工艺为一体的具有70年历史的大型钢铁企业。

列2005中国企业500强,排序第251位;中国制造业企业500强,排序第127位。

天钢是集烧结、炼铁、炼钢、连铸、轧钢生产工艺为一体的具有70年历史的大型钢铁企业。

列2005中国企业500强,排序第251位;中国制造业企业500强,排序第127位。

天津天铁冶金集团有限公司天津天铁冶金集团有限公司(以下简称天铁)作为当年的"三线"企业,坐落在太行山腹地的河北省涉县境内,是首批全国文明单位。

1969年建厂以来,经历了由"单一炼铁"的"亏损大户"到国家520家重点企业、全国文明单位的历史演进,现已列中国企业500强的第164位,成为天津市和全国冶金行业重点企业之一,在津冀两地拥有14个子公司和6个生活区,独立工矿区与小社会并存,是一个跨地区、跨行业的特大型企业集团。

天津钢管集团股份有限公司又称"天津大无缝"(不是天钢集团),地处天津滨海新区,是中国能源工业钢管基地。

1989年动工兴建,1992年热试成功,1996年正式投产。

主要产品为石油套管、油管和管线管、高压锅炉管、高压气瓶管、液压支架管等各类专业管材。

始建初期,公司分别从德意美英等国引进了世界最先进的炼钢、轧管、管加工和直接还原铁设备技术,并配备了完善的自动化系统,成为技术最先进、国内规模最大的石油管材专业生产厂。

投产以来,通过持续不断地技术改造,始终保持了技术装备的领先优势。

天津轧一集团钢铁有限公司天津冶金轧一钢铁集团有限公司[1]是一个集烧结、炼铁、炼钢和轧材为一体的国有控股钢铁联合企业,具备生产350万吨钢、500万吨材的生产能力。

集团资产总额近百亿元,拥有职工10000余人,年销售收入700亿元。

位列全国500强企业第201名,天津市百强企业第8名,居全国钢铁企业第34名。

科学发展 走出国企壮大特色路——天津天铁冶金集团发展巡礼

Pr f e O h ndus re e ac ft e l tl S

科 学 发展 走 出国企 壮大 特 色 路

天津天铁 金 集 团发展 巡礼 台

理创新成果一等奖 ,同年被国家质量监督 站等与之配套的公辅设施。在工艺技术和

检验检疫总局授予 “ 全国质量管理先进企 设备选型方面 ,立足先进 、成熟、可靠、 业”称号。2 0年荣获首批 “ 国创建和 实用的原则 ,关键技术和关键设备及控制 05 全 谐劳动关系模范企业”称号。先后获得全 系统采用了国外 引进、国内技术总负责的 国 “ 五一”劳动奖状 、 “ 全国思想政治工 先进单位”等荣誉 ̄,- -。 g “ 点菜式”模式,引进 了副枪 自动控制和 R H真 空精 炼 、干 法除 尘 、连 铸液 压震 动、在线 自动调宽等多项世界一流技术。 作优秀企业”、 “ 全国精神文明创建工作 顶底复 吹、铁 水预处理 、钢 包炉精炼 、

天津 与 河北 。 天铁 集 团主导 产 品有 冷轧 薄 分 ,在河北省涉县建设热轧板工程 ,在天 热轧板卷 ,年销售收入达 ̄2oL Uo{ 元。

板、热轧板卷以及精轧螺纹钢筋、焦炭 、

津滨海新区建设冷轧板工程 。2 0 年5 0 7 月

冷轧板工程位于天津空港加工区,占

煤化工产 品等 ,在国内外享 有较 高的信 1 日国家发改委核准批复了天铁铁前系统 地约 10亩 ,设计规模为年产 10 8 50 5 万吨冷

64 I 中国经济信息 I

1 20 /08

维普资讯

Pr f c ft e l e a e o h ndus res ti

业界前 沿

\ _

天 于 汉 恃

天 铁 集 团公 司董 事 长 、党 委 书记 、总 经 理 吕春 风

用“心”打造精品工程——天津二十冶承接天铁热轧板工程纪实

。

不遇的强降雨 。 施工完毕的 8 多棵人工成孔桩, 0 半数 以上进水 塌方 . 施工 单位 冒雨抢 险 , 经过 连续一 天一 夜 的抢 险 , 了劳动成果 。 保住 2 0 年 1 月 5日轧线基础 开槽后 . 四周全部 05 1 基础 安装上 了临时护栏 。 并进行 了喷涂防护。 0 6年春节 。 20 二 十冶天 铁项 目经 理部 土建专 业项 目经理 朱 忠来带 领工人坚守在施工现场 ,七天时间就制作 钢筋 80 0 多 吨。春节过后 , 整个轧线上展开了会战 , 他们 冒着风雪 进行垫层施工 。 在轧线 B X基础施工的 15 日日夜 O 2个 夜里 。 他们分三班连续 2 小时施工, 4 克服了降雨频繁, 大体积混凝土浇筑给施工带来 的困难 。 提前 2 天完成 5 了施工任务 。 在 轧线 地下室 电缆桥架 施工 中 , 二十冶天铁 项 目 部 电气专业和土建专 业进行合理 的穿插 。 处处 体现 出 了工作 的超前性 。在 地下室桥架安 装施工 中 , 由于地 面交 叉作业 多 。 施工现 场场 地狭 窄 。 了不 影 响土建 为 和钢结 构安装施工 。 他们就用小 车推 , 用肩膀扛 , 且 并 运 到现场 多少 . 就搬 到地下 室多 少 。 可能 少 占用 地 尽 上场 地 。 为兄弟单位 施工创造方便条 件 。他们不讲 条 件, 在土建 进行 地下室 地坪 施工 前 , 本上 完成地 下 基 室 电缆桥架 的安装任 务 。 不仅合理地 避免 了由于交 叉 作业给施 工带来 的不便 。 而且也为下一 步集 中力 量突 击主 电室赢得 了时间 。 二 十冶天 铁项 目部 在 2 10吨 转炉 钢结 构施 工 x8 中, 安装施 工 中最 困难 、 最危 险的是废 钢间的安装 。 当 时 , 近废钢 间东侧 的山体正 在开 挖 。 靠 每天 开 山的炮 声 不断 , 听到警报 就撤 。 他们 炮声过 后上岗 。 的构 件 有 被砸坏 了 , 们就修 , 了再安装上 , 他 修好 废钢 间的安 装 施工在隆隆的炮声 中安全 地完成 了任务 。 转炉 高跨施 工是 炼钢 结构 施工 中安 装任 务最 艰 巨, 危险性也 最大 的项 目。 高跨下部柱子重达 9 0多吨 。

天津钢铁集团简介

天津钢铁集团有限公司--在新工业化道路上奋飞从70余年历史中走来的天钢,克服重重险阻,不断地从艰难走向辉煌。

特别是沐浴改革开放三十年春风雨露,更使天钢犹如凤凰涅磐获得新生。

半个多世纪来,天钢人不但用智慧和汗水浇铸了新生的社会主义大厦基石,也用累累硕果为中国追赶飞速前进的现代化工业进程做出了重大贡献。

党和国家的老一辈领导人毛泽东、刘少奇、朱德、周恩来、董必武都曾对天钢寄予殷切期望,天钢人不负重托,用勤劳的双手画出了最美好的蓝图。

进入二十一世纪,天津钢铁集团有限公司更是加快了发展的步伐,经过十年的努力,已经实现了战略东移、年产千万吨钢的宏伟目标,实现了几代天钢人走向世界一流钢铁企业的梦想!天钢人无不为此自豪、为此骄傲!新世纪的脚印1995年天钢因四大落后工艺和巨额债务曾频临倒闭,临危受命的新一任领导班子带领职工深化改革,调整结构、改进生产,2000年一举实现扭亏为盈,开辟了天钢发展的新局面。

2001年,市委七届七次全会决定实施天钢东移新战略,启动了天津市工业战略东移第一个重点项目。

2003年6月20日,市委宣布成立天津钢铁有限公司和新一届领导班子,天钢东移工程建设全面推开。

2004年2月29日,天钢新城内2000m3高炉点火一次成功;3月2日,120吨转炉冶炼出第一炉合格钢水;3月3日,连铸机热试2006年2月15日,棒材生产线热试成功,2006年4月,中厚板生产线顺利投产.2006年5月2日,3200m3高炉成功点火开炉。

至2010年底,天钢总投资217亿元的战略东移工程、十大循环经济工程和兼并重组提升改造工程“三步走”战略,取得重大成果,实现年产钢1100万吨、年产铁950万吨、年产钢材及金属制品900万吨的良好业绩,一个千万吨级的现代化大型联合钢铁企业,巍然屹立在滨海新区这片充满希望的土地上。

技术装备现代化为不断提高企业科技生产能力,天钢瞄准国际钢铁行业前沿技术,陆续引进、消化、吸收一批国内外先进装备,使天钢的科技生产水平跃入国内先进行列,同时,也在全球钢铁市场中站稳了脚跟。

天津100强企业 (3)

中国石化销售有限公司华北分公司2 摩托罗拉(中国)电子有限公司3 天津市中环电子信息集团有限公司4 天津市物资集团总公司5 天津汽车工业(集团)有限公司6 中海石油(中国)有限公司天津分公司7 天津渤海化工集团公司8 天津冶金集团有限公司9 天津三星通信技术有限公司10 天津一汽丰田汽车有限公司11 天津钢管集团有限公司12 天津天铁冶金集团有限公司13 中国石油化工股份有限公司天津分公司14 中远散货运输有限公司15 天津市机电工业控股集团公司16 天津荣程联合钢铁集团有限公司17 天津天狮集团有限公司18 天津市轧一制钢有限公司19 天津一商集团有限公司20 天津天钢集团有限公司21 天津隆庆集团轻工控股有限公司22 天津市医药集团有限公司23 中国石油天然气股份有限公司大港石化分公司24 天津纺织集团(控股)有限公司25 中港第一航务工程局26 天津市一轻集团(控股)有限公司27 天津市建工集团(控股)有限公司28 家世界连锁商业集团有限公司29 天津劝业华联集团有限公司30 天津三星电子显示器有限公司31 中铁十八局集团有限公司32 天津投资集团公司33 天津港(集团)有限公司34 天津友发钢管集团公司35 天津市津能投资公司36 天津一汽夏利汽车股份有限公司37 大港油田集团有限责任公司38 奥的斯电梯(中国)投资有限公司39 天津城建集团有限公司40 北方国际集团有限公司41 天津市建筑材料集团(控股)有限公司42 中储发展股份有限公司43 中国铁路物资天津公司44 天津药业集团有限公司45 天津港保税区瀚通国际贸易有限公司46 天津国能投资有限公司47 天津市盈通物资有限公司48 天津市粮油集团有限公司49 天津天保控股有限公司50 天津实发集团有限公司51 天津大沽化工股份有限公司52 国药控股天津有限公司53 环渤海金岸(天津)集团股份有限公司54 天津有色金属集团有限公司55 中国网通(集团)有限公司天津市分公司56 天津塑力线缆集团有限公司57 新大洲本田摩托有限公司58 天津太平(集团)有限公司59 天津天士力集团有限公司60 天津二商集团有限公司61 天津移动通信有限公司62 天津市浩通物产有限公司63 天津通广三星电子有限公司64 天津市丽兴京津钢铁贸易有限公司65 天津三星视界有限公司66 天津市燃料油公司67 天津市咸通生产资料有限责任公司68 天津振华物流集团有限公司69 天津市化轻贸易有限公司70 天津市金属材料总公司71 天津市商业银行股份有限公司72 天津中新药业集团股份有限公司73 天津渤天化工有限责任公司74 天津市燃气集团有限公司75 天津市金桥焊材集团有限公司76 天津服装进出口股份有限公司77 天津顶益国际食品有限公司78 天津路鑫实业发展中心79 华星北方汽车贸易有限公司80 渤海化工有限责任公司天津碱厂81 中钢集团天津公司82 天津农垦集团总公司83 北海粮油工业(天津)有限公司84 天津纺织集团进出口股份有限公司85 天津航道局86 天津市建工工程总承包有限公司87 中原百货集团股份有限公司88 天津现代集团有限公司89 天津三建建筑工程有限公司90 天津泰达集团有限公司91 天津中集北洋集装箱有限公司92 天津富士通天电子有限公司93 天津滨江集团有限公司94 天津劝业场(集团)股份有限公司95 中国农业机械华北集团有限公司96 天津乐金大沽化学有限公司97 天津贻成集团有限公司98 天津海鸥手表集团公司99 天津三星电机有限公司100 中国石化集团天津石油化工公司1天津市中环电子信息集团有限公司4004975 2摩托罗拉(中国)电子有限公司38600003中国石化销售有限公司华北分公司3504051 4天津市物资集团总公司19504735天津汽车工业(集团)有限公司16258736天津天铁冶金集团有限公司14614897天津市机电工业控股集团公司13679728天津渤海化工集团公司12701009天津市医药集团有限公司101151110中远散货运输有限公司94080011天津三星通信技术有限公司82484012天津一商集团有限公司80594613天津市建工集团(控股)有限公司80432614北京铁路局天津铁路分局75074215天津劝业华联集团有限公司72195716中国石化集团天津石油化工公司71721817天津隆庆轻工控股有限公司70596618天津三星电子显示器有限公司67522019中铁十八局集团有限公司64300020乐金电子(天津)电器有限公司61008021天津一汽丰田汽车有限公司59412522中港第一航务工程局55488423天津一汽夏利汽车股份有限公司54310724家世界连锁商业集团有限公司52720425天津天钢集团有限公司51680626天津城建集团有限公司51559327天津市亚益成工贸有限责任公司51530028天津市一轻集团(控股)有限公司50298429天津港务局48889830天津钢管有限责任公司47360431天津投资集团公司43069432大港油田集团有限责任公司41700033北方国际集团有限公司39941134天津市津能投资公司39600035天津三星视界有限公司39589336天津市建筑材料集团(控股)有限公司383884 37天津三星电子有限公司37789438天津荣成联合钢铁集团有限公司37501939中国建筑第六工程局358O6340天津顺驰集团35000041天津药业集团有限公司34442242天津纺织集团有限公司33141443天津中新药业集团股份有限公司32948444新大洲本田摩托有限公司31898745天津市粮油集团有限公司31800046中国网通集团天津市通信公司31644947天津滨江集团有限公司29204148天津通广三星电子有限公司29800049奥的斯电梯(中国)投资有限公司28608550天津环渤海建筑材料中心批发市场股份有限公司270000 51天津大沽化工股份有限公司25176352天津三星电机有限公司24299553天津实发集团有限公司23183654天津天士力集团有限公司22485155中国海洋石油渤海公司22000056天津太平(集团)有限公司21661057天津有色金属集团有限公司20290158天津市建工工程总承包有限公司19986659中储发展股份有限公司19529160天津市商业银行18962661天津电信实业集团有限公司18883462北海粮油工业(天津)有限公司18485263天津天药药业股份有限公司17651564天津乐金大沽化学有限公司17071065天津市燃气集团有限公司16800666中国天津奥的斯电梯有限公司16069567天津市天海集团有限公司16050068天津化工厂15885969天津百货大楼集团有限公司15300170中原百货集团股份有限公司15080071天津农垦集团有限公司15034472华星北方汽车贸易有限公司14986473中国农业机械华北集团有限公司149313 74天津三建建筑工程有限公司14880075天津六建建筑工程有限公司14541376天津顶益国际食品有限公司14504377天津市金桥焊材集团有限公司13759478天津住宅建设发展集团有限公司137277 79天津三洋通信设备有限公司13192280天津市自来水集团有限公司13054581天津二建建筑工程有限公司13000682现代电子(天津)多媒体有限公司12346983天津第一市政公路工程有限公司119182 84天津碱厂11852185天津五市政公路工程有限公司11540986天津市油脂(集团)有限公司11498287中铁十六局集团第二工程有限公司1168O6 88天津一建建筑工程有限公司11505889天津中集北洋集装箱有限公司11350590天津现代集团有限公司11218091天津富士通天电子有限公司11200092天津滨江商厦有限公司10995193天津市轧三金属材料科技有限公司107262 94天津市新的纺织品进出口有限公司107152 95中国联合通信有限公司天津分公司106932 96天津德利得集团有限公司10257497天津航道局10157698天津地天泰实业发展有限公司10128999中美天津史克制药有限公司100523100华燊燃气中国投资有限公司100006101河北工业大学总厂中国有色金属工业华北供销公司天津工程机械经贸总公司天津市毛毯厂天津通信广播集团有限公司天津市中韩彩妆造型学校天津市春合体育用品厂天津路通物流有限公司天津市保安器件厂天津星星易成科技发展有限公司天津渤海化工有限责任公司天津碱厂天津市第五机床厂天津市宏达商贸综合开发公司天津长芦海晶集团有限公司天津土产进出口集团有限公司天津一气丰田汽车公司天津市优质小站稻开发公司北京移商科技发展有限公司天津盛华软线电缆有限公司天津市卷扬机厂天津市武清海达家乐超市有限公司天津市换热装备总厂天津科技大学塑料厂天津市塘沽阀门厂销售部天津腾达计算机公司天津大学通立机电技术开发部天津聚宏鑫计算机系统服务有限公司天津三九业辉制鞋厂-生产部中油大港油田化学有限公司陕西航空宏峰精密机械工具公司天津销售中心天津益之达科技有限公司五矿钢铁工贸天津有限公司天津星球光电科技有限公司天津市轻工装备研究所天津龙腾鑫达管材贸易有限公司天津市中环电子计算机公司(集团)中国长城电子研究所市场部天津市中健纳米科技有限公司天津合力方舟轿车托运服务有限公司天津六零九电缆有限公司天津林业工具厂天津市西青区固强纸制品有限公司天津市鸿天辰宇电子有限公司天津建工页岩制品有限公司天津三九业辉制鞋厂天津市气动元件厂天津市染化二厂核工业理化工程研究院华核新技术开发公司天津精通控制仪表有限公司河北工业大学科技开发中心天津元大现代物流有限公司天津市燃料油公司五矿钢铁工贸天津有限公司(营销部)天津市外国企业专家服务总公司兴源崎不干胶印刷机械有限公司河北隆盛金属矿产有限公司销售部天磁净水机械有限公司天津市滨海电器有限公司(市场部)中外运空运发展股份有限公司国际快件部河北职业大学实验厂天津兰格钢铁有限公司中国长城电子研究所天津市金盈公司天津光电星球阳光显示技术有限公司销售部天津国际海运公司天虹货运代理有限公司瑞祥达公司天津美琪凌油脂有限公司经营部黄河经济协作区联合发展集团公司山西总公司驻津办事处天津工大功能纤维材料开发中心北京中科资源有限公司天津分公司天津市红旗电子元件厂天津市净化设备厂三晶净化工程部天津天水净水材料有限责任公司(北京)办事处天津市焊接研究所上海中和(天津)国际物流有限公司华北地区特种化学试剂开发中心(天津)北京鹰联国际货物运输代理有限公司天津分公司天津恒景国际贸易有限公司天津通信广播集团有限公司营销中心天津市百利电气有限公司天津宇航科技发展有限公司天津服装进出口股份有限公司天津市科器高新技术公司天津市无缝钢管厂(经营销售部)天津市衡器公司三北PE国际贸易有限公司阀门天津塘沽阀门厂天津市汇丽精细化学公司华泰汽车销售有限公司天津市医用光学仪器厂莱芜钢铁集团淄博锚链有限公司天津交通报关行华安摩托专卖店天津市华北衡器厂诚新二手车行港德摩托专卖店天津市美日科技发展有限公司大港油田集团石油化工公司佳鑫汽贸有限公司海豚天津海豚橡胶集团有限公司炭黑豹鸣天津豹鸣股份有限公司混凝土膨胀剂红三角天津渤海化工有限责任公司天津碱厂纯碱灯塔天津灯塔涂料有限公司油漆、涂料凤羽天津市宏发化工集团有限公司染料津姿天津市大邱庄津姿涂料有限公司油漆天女天津天女化工集团股份有限公司油墨、有机颜料兰星天津市新丽华色材有限责任公司油漆、涂料天狮天津东洋油墨有限公司油墨、有机颜料天津东洋油墨有限公司油墨、有机颜料蓝天天津蓝天集团股份有限公司牙膏金鸡图形奇伟日用化学(天津)有限公司鞋油郁美净天津郁美净集团有限公司化妆品天药天津天药药业股份有限公司西药原料药长城天津中新药业集团股份有限公司乐仁堂制药厂中成药、药酒松柏天津中新药业集团股份有限公司第六中药厂中药成药天农天津农药股份有限公司农药中国大冢制药有限公司西药中美天津史克制药有限公司药品制剂、原料药百惠天津百惠纸品有限公司妇女卫生巾回生天津中新药业集团股份有限公司达仁堂制药厂中成药天士力天津天士力制药股份有限公司中药成药、人用药京万红天津达仁堂达二药业有限公司油膏剂永久天津五金矿产进出口有限公司电焊条建桥天津市静海电焊条厂电焊条大桥天津大桥焊材集团有限公司金属焊条、自动焊丝力字天津市大站阀门总厂阀门天津塘沽瓦特斯阀门有限公司阀门天星天津减速机股份有限公司减速机天起天津起重设备有限公司电动葫芦起重机天内天津汽车工业(集团)有限公司内燃机、汽油机中成大港油田集团中成机械制造有限公司泵、石油钻探用钻具、钻头雄鸡天津机械进出口有限公司锄头北京天津通信广播集团有限公司电视机金山天津金山电线电缆股份有限公司电线、电缆东方天津市东方气体工程技术开发有限公司减压器、压力表天津市长城电子公司电视机申特天津市申特高新技术开发公司电量器天津天津远大感光材料医用X光胶片公司天津通宝集团通宝管件有限公司玛钢管子零件宝成天津宝成机械集团有限公司锅炉、水暖设备飞鸽天津市飞鸽集团有限公司自行车及零件海豚天津海豚橡胶集团有限公司轮胎铁牛天津拖拉机制造有限公司拖拉机夏利天津汽车工业(集团)有限公司汽车津宝天津市津宝乐器有限公司军鼓、爵士鼓、萨克斯鸵鸟天津市天津墨水厂墨水金驼天津金驼集团有限公司餐巾纸、面巾纸、手帕纸、卫生纸天津中鸥表业集团手表鹏翎天津鹏翎胶管股份有限公司输油、输水、暖风、水箱胶管骆驼天津水泥股份有限公司水泥分公司水泥梦乡天津梦乡软体家具有限公司床、床垫抵羊天津东亚毛纺厂集团有限公司毛线天宝天津大华鞋业股份有限公司胶鞋老美华天津老美华鞋店有限责任公司皮便鞋图形天津大维集团有限公司服装米盖尔米盖尔(天津)发展有限公司夹克、西装、皮衣和泰和泰(天津)投资集团有限公司皮衣(服装)友谊天津市橡胶工业研究所球拍胶粒海河天津奶业有限公司奶粉迎宾天津市肉类联合加工厂肉、火腿、肠月季花天津市油脂(集团)有限公司新港分公司食用油玉川居天津市利民调料酿造集团有限公司酱菜、面酱、腌制蔬菜、蒜蓉辣酱果仁张天津市果仁张食品有限公司加工过的花生等果仁金象正大集团(天津)实业有限公司食用油脂利民天津市利民调料酿造集团有限公司蒜蓉辣酱、米醋精、涮羊肉调料、酱油、醋、面酱康乐天津市康乐饮料有限公司冰糕、冰淇淋、汤元十八街天津市桂发祥十八街麻花总店有限公司麻花耳朵眼天津耳朵眼炸糕餐饮有限责任公司炸糕天立天津市天立独流老醋股份有限公司醋、酱油利达天津利金粮油股份有限公司面粉猫不闻天津市猫不闻速冻食品有限责任公司饺子狗不理天津狗不理集团有限公司包子红星天津实发集团有限公司饮用冰、冰制品大桥道天津市大桥道糕点食品有限公司糕点、元宵津春天津科润农业科技股份有限公司黄瓜种子山海关天津实发集团有限公司汽水华旗天津市捷拓新食品研究开发有限公司果茶、汽水、果汁冠芳天津冠芳可乐饮料有限公司无酒精饮料天外天天津市保健饮料厂碳酸饮料金星天津食品进出口股份有限公司白酒、露酒、葡萄酒、改制酒渔阳天津渔阳酒业有限责任公司白酒津牌天津津酒集团有限公司白酒天尊天津市宁河县酒厂白酒中法合营王朝葡萄酿酒有限公司葡萄酒劝业场天津劝业场(集团)股份有限公司推销业狗不理天津狗不理集团有限公司餐饮服务利顺德天津利顺德大饭店旅馆鸿起顺天津市鸿起顺餐饮有限责任公司餐馆海晶天津长芦海晶集团有限公司工业盐曙光天津裕华经济贸易总公司染料、颜料金谷天津市津沽染化厂染料、颜料303业公司涂料普兰娜天津市化妆品科学技术研究院有限公司化妆品六必治天津蓝天集团股份有限公司牙膏炼达天津炼达集团有限公司溶剂油、润滑油、润滑剂、纺织用油、液体燃料、工业用油、汽车柴油混合剂、汽油、柴油、液化气双燕天津药业集团有限公司西药、中药成药、原料药松树天津市中央药业有限公司西药、中成药药酒牧歌天津市兽药二厂兽药津春天津市中药饮片厂(天津达仁堂中药饮片厂)中药饮片金世天津中津药业股份有限公司维生素B1友好天津市中央药业有限公司人用药小护士天津日商卫生科技发展有限公司卫生巾众字天津冶金集团轧三金属材料科技有限公司钢材天双天津双街钢管有限公司钢管金杯天津五金矿产进出口有限公司方眼网、五金布、六角网、电焊网、黄铜网、镀锌纱窗、塑料钢板网、铜丝网天津五金矿产进出口有限公司电焊条天津钢管集团股份有限公司石油套管、无缝钢管甘泉天津甘泉集团有限公司潜水三相异步电动机津久具厂手板葫芦天津泵业机械集团有限公司螺杆泵、离心泵、齿轮泵、化工泵津贸天津市金锚集团有限责任公司挤胶枪天讯天津友惠电线电缆有限公司电线、电缆戈德天津南开戈德集团有限公司自动售货机、投币自动售货机三林天津三林电器有限公司电热淋浴器万程天津市万达摩托车胎厂内外胎邦德富士达天津富士达集团有限公司摩托车、自行车鹦鹉天津鹦鹉乐器有限公司手风琴、提琴图形天津杨柳青画社年画、印刷出版物太合天津市管道工程集团有限公司聚氨脂泡沫塑料予制飞雁天津飞雁水泥有限公司水泥福满地天津福亚实业有限公司地板、拼花地板条玉猫天津市友联铝品有限公司铝锅、铝盒、铝壶、铝饭盒雪游天津舒服特羽绒制品有限公司服装图形天津市帽子王实业有限公司帽子牧津天津牧津羊绒有限公司羊绒衫飞尼克斯天津市飞尼克斯实业发展有限公司服装白玫天津纺织集团进出棉毛衫裤、汗衫、绒衣裤、背心、裤衩瑰口股份有限公司中华天津市春合体育用品厂体操器械梦思得露天津光明梦得乳品有限公司奶及乳制品大海天津市大海肉类制品有限公司肠子迎客天津市第一食品加工厂速冻食品正兴德天津市正兴德茶庄茶叶桂发祥天津市桂发祥十八街麻花总店有限公司麻花朝阳天津朝阳食品西青有限公司面包、糕点神农天津神农种业有限责任公司蔬菜种子丰天津科润农业科技股份有限公司种子津优天津科润农业科技股份有限公司种子、花卉、蔬菜茶淀天津茶淀葡萄产销公司玫瑰香葡萄大亨天津大亨投资发展有限公司果茶莱格华润雪花啤酒(天津)有限公司啤酒盘山天津盘山啤酒厂啤酒直沽天津津酒集团有限公司白酒登发天津市登发实业有限公司推销(替他人)商业管理辅助陈林天津市陈林洗染公司洗衣、洗烫衣物、织补衣物、裘皮的保护、皮革保护起士林天津市起士林大饭店餐馆、快餐馆巨龙天津市雍阳减水剂厂混凝土减水剂津鸥天津市津南化肥实验有限公司化肥福升天津市北辰区福升化工厂肥料芦阳天津芦阳化肥股份有限公司肥料、化肥万嵘天津市万荣化工工业公司涂料天塔天津市圣发烛业有限公司蜡烛太阳天津同仁堂股份有限公司中药成药体健天津中新药业集团股份有限公司隆顺榕制药厂中成药美伦天津美伦医药集团有限公司中成药、中药材达仁堂天津中新药业集团股份有限公司达仁堂制药厂中药成药依依天津市依依卫生用品有限公司卫生巾邱钢天津市大邱庄薄板有限公司普通碳素钢薄板龙甲天津市龙甲门业有限公司金属门、金属窗鼎盛天工工程机械股份有限公司平地机、装载机天机天津百利特精电气股份有限公司齿轮泵、阀、油缸天津市威力工程千斤顶有限公司千斤顶啟明天津立林石油机械有限公司石油开采、钻探装置康达天津市达康电器有家用榨汁机、粉碎机、磨粉机限公司腾马天津市腾马电表有限公司电表讯捷天津塑力线缆集团有限公司电线、电缆德塔天津德塔科技集团有限公司电线、电缆益中天津市益中汽车安全带厂汽车安全带赛克天津科林自行车有限公司自行车劲牛天津市大港永兴福利造纸厂箱板纸、瓦楞原纸中国给水排水中国市政工程华北设计研究院中国给水排水杂志社期刊大站天津大站水泥有限公司水泥天马天津纺织集团有限公司仁立分公司精纺毛织品飞天天津市飞天家用纺织有限公司床单、、纺织品遮帘、纺织品垫天津市亚历山大纺织科技有限公司针织服装阔佬天津市阔佬皮业有限公司皮衣应大天津应大皮革时装有限公司皮衣山岚天津市山岚制衣有限公司羽绒服秋菊天津市鑫海地毯有限公司地毯利民天津市利民调料酿造集团有限公司番茄酱、腐乳飘香天津市强源食品有限公司火腿大桥天津市大桥道食品冰淇淋、冰糕道有限责任公司大红碗天津市大红碗食品有限公司方便面华梦天津孟庄园葡萄酿酒有限公司葡萄酒小古林天津小古林集团有限公司餐馆、备办宴席红花天津宏仁堂药业有限公司中药成药天津莱特进出口有限公司锁铭天津胜达轧钢有限公司热轧带钢捷达天津市捷达铁柜有限公司金属柜宇桥天津市银龙预应力钢材集团有限公司钢丝牛头天津市飞龙制管有限公司钢管天二通天津百利二通机械有限公司阀门电动装置三角天津莱特进出口有限公司刀,叉,勺鸿雁天津六0九电缆有限公司电线、电缆低字天津市百利电气有限公司自动开关、万能转换开关、手动起动器、配电箱天津市亚安科技电子有限公司电视摄象机、监视器、报警器华琛天津市华琛散热器有限公司暖气片天鸿天津天海同步器有限公司同步器兰花天津市塑料集团有限公司第二塑料制品厂塑料薄膜。

天铁科技成果管理工作实践

为增强 企业 技术 中心技术开发 和技术创新 能力 ,

规 范科研 开发运行机 制 , 先后制 订 出台 了《 天津 天铁 冶金 集团有限公 司科技项 目管理办法》《 、天津 天铁冶 金集 团有限公 司技术标准管 理办法》《 、天津天铁 冶金

集 团有 限公 司科学技术进步 奖励 办法》 《 、天津 天铁 冶 金集 团有 限公司技术创新项 目及基 金管理办法 》 等各

关键词 科技

1 前 言

成果

制度

管理

创新

的数量 、 质量 、 出成果 的周期 以及 成果转 化或完 成转

化所产生 的效益 , 既是衡 量科技人员业绩 的一个重要

科 技成 果是 科技人 员通 过智力 劳 动后所 取得 的 经过鉴定或者通过技 术市场流通为社会 所承认 的、 具 有一定学术意义 或技术属性 的创造性 成果 , 它包括科

久 法每

天铁科技成果管理工作实践

张辉 ( 天津天铁 冶金集 团有限公司技术中心, 河北涉县 060 ) 544

是 和 括 术 或 技

[摘要 ] 论述 了科技成果管理的内容 和意义 , 结合企业 实际介绍 了天铁科技管理的制度 、 体系及实施效果 。 通过科 技创新

体系和成果管理制度建设 ,十一五” 间促进 了科技 成果 的开发和转化 , ? 期 有多个项 目分别列 人天津市技术创新 重点为项 目、 天 津市二十项重点项 目, 推动 了企业持续快速发展 。

产 品结构 调整 的需要 ,加强 了科技 成果 管理机 制建

究 的成果 , 这是科技人 员在认 识 自然过程 中取 得 的新 成就, 即在 阐明 自然现象 、 特性 或规 律方 面具有 创造 性 的理 论研究成果 ;第二类是 应用技术研究 的成果 ,

铁骥驰骋——天津天铁集团运输部创新发展纪实

维普资讯

点, 一方面加强对有关单位联系协调, 主动出击 , 同 路方协商沟通 , 求得支持 。20 年 4 5 01 、 两月和 6 月 上旬 , 集中到达十分突出 , 大大超过了我们 的承接 能力,且卸车地点又较为集中,一时间厂存居高不 下, 但是通过我们外疏内导 , 保证了厂存数量始终 存在所要求的标准以下 , 较好地完成 了保运任务。 保 销—— 及 时掌握 销售 计划 及产 品流 向 ,主动 了解所涉及的路局关 口的车辆通过情况 , 是保证销 售计划落实的前提。去年 8 月份后 ,由于路方运输 计划完成进度超前,而实行限装 ,造成天铁产品外 发极度困难 ,此时又赶上钢坯库道床施工 , 库容大 幅度减 少 ,在 这种情 况下 ,一 方 面由主要 领 导和人 员死盯死守在分局 , 疏通各种渠道,以争取足够的 外发计划 , 另一方面加强组织 , 合理安排, 一切工作 为 产品外发让路 。广大职工以高度 的主人翁 责任 感, 不断创造和刷新班装车、 日外发车、 月发运量的 新纪录, 现了 “ 实 以运 保 销 , 得 出去就运 得 出去” 销 的服务承诺 , 为天铁赢得 了良 的信誉 , 好 提前 3 天 1

在成功 的背后是运输部干部职工 的知难而进 、 顽强拼搏 、 开拓进取的精神 。 璺持贯彻严 、 实、 细、 恒的管理方针 , 确保安全 生产 “ 安全生产是永恒的主题 , 天铁运输部创新性 地提出了贯彻严 、 实、 细、 恒的管理方针。所谓严, 就 是强调制度严肃性 ,不可违反性 , 各级领导要严以

维普资讯

铁路运输实 际, 出台了“24 5 管理档崴, ; 13 5 即 深化 个核心 , 二个实行 , 三个坚持 , 四个爵控 , 五个不

“

一

变, 五个提高” 严格落实 “ , 谁主管 , 谁负责 , 管生产 必须管安全 ” 的原则 , 发挥党 、 工、 政、 团齐抓共管的

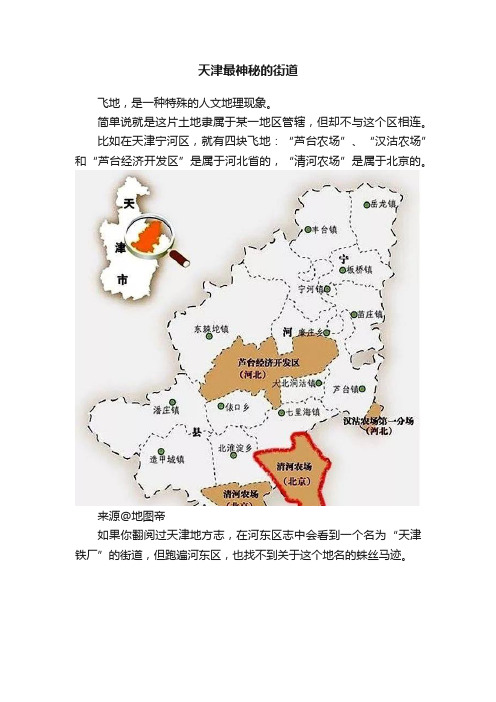

天津最神秘的街道

天津最神秘的街道飞地,是一种特殊的人文地理现象。

简单说就是这片土地隶属于某一地区管辖,但却不与这个区相连。

比如在天津宁河区,就有四块飞地:“芦台农场”、“汉沽农场”和“芦台经济开发区”是属于河北省的,“清河农场”是属于北京的。

来源@地图帝如果你翻阅过天津地方志,在河东区志中会看到一个名为“天津铁厂”的街道,但跑遍河东区,也找不到关于这个地名的蛛丝马迹。

之所以如此,就因为天津铁厂街,是天津位于河北省的一块飞地。

天津铁厂街道,被当地人称为“小天津”、“天津郊区”、“八五”,但更多的还是习惯称其为“天铁”。

生活在这里的人,虽然来自全国各地,但却都有着天津户口。

对于年轻一代的天津人而言,“天铁”或许很陌生,但对于曾经奋战在那里的天铁人而言,这个名字的分量比一切都重。

天津铁厂,距离天津约650公里,是1969年天津在革命老区河北省邯郸市涉县太行山中筹建的炼铁生产基地。

70年代之前,天津有几家炼钢厂,虽然具有巨大的炼钢能力,但炼钢所需的铁却要靠从外部调入。

而天津铁厂最初建立的目的,就是为了解决天津这种“有钢无铁”的局面。

于是在1969年8月5日,经国家批准,在太行山深处投资6.39亿元为天津建立现代化铁厂,以筹备建厂的时间命名为'6985工程',由天津市和河北省负责成立“天津市6985工程指挥部”,原天津市副市长杨拯民任总指挥。

1970年的春节刚刚过完,铃铛阁、四十七中等大批学校,把当时最优秀的学生都分配到了6985,因为天津好不容易有了个工矿企业。

而很多单位企业,甚至是成建制的转移,数以万计的天津知青、邯郸民工,六千名来自全国各地的复员战士,五百名从“包钢”抽调的技术骨干,以及近百名刚从牛棚释放出来的老干部,浩浩荡荡的开赴涉县山区。

天铁破土动工了,很难想像,他们要在这要在这片荒野上,建成一座年产百万吨钢铁的堡垒。

建厂初期,天铁的条件十分艰苦,高山深谷中,没有路、没有水、没有电,几万名工人集中住在工地方圆10多公里内农户家,吃窝头咸菜,喝土坑里的积水,每天步行往返于工地和住处之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶金企业生产和检修的一体化管理天津天铁冶金集团有限公司炼钢厂天津天铁冶金集团有限公司(原天津铁厂)成立于1969年8月5日,现有职工2.6万人,2009年共生产铁583万吨,生产钢555万吨,生产材550万吨,营业收入605亿元,在全国500强中列第111位。

炼钢厂成立于1994年8月5日,是天铁集团直属主体生产厂,现有两座600吨混铁炉,三座45吨氧气顶吹转炉,三座45吨双工位LF钢包精炼炉,一座45吨VD真空精炼炉,五台钢坯连铸机,其中:五机五流方矩坯连铸机两台、四机四流方矩坯连铸机一台、五机五流方圆坯连铸机一台、直结晶器弧形单流板坯连铸机一台,一条年产70万吨的窄带钢生产线、一条年产50万吨的高档中厚板生产线。

一、生产和检修的一体化管理的背景(一)产业链延伸及新项目建设,造成缺员严重天铁集团公司由于地处河北省涉县境内偏远的太行山区,距天津市800多公里,在企业成立之初走的就是一条“企业办社会”的路子,商店、医院、学校等都是公司的一部分。

近几年来,天铁集团公司通过在发展中改革、在改革中发展,“不让一名职工下岗”,通过企业自身跨越式发展吸纳企业冗员,使员工相对人数逐年减少,员工队伍结构逐步趋于合理,人工成本得到控制,劳动效率有了较大幅度提高。

在新一届领导班子成立之前,炼钢厂各车间、科室人员配备比较齐全,生产和检修均单独管理,检修区域和检修人员也分属于不同的车间,除大中修以外,所有检修项目都是由不同的检修车间单独完成。

但随着公司热轧板卷生产线等新项目的不断投产,炼钢厂已经经过了两次人员分流:1、天铁热轧板公司筹建2003年9月,天铁热轧板公司筹建。

由于当时炼钢厂是公司唯一具有炼钢、连铸、轧钢(带钢)工序的生产厂,与热轧板公司工序基本相同,为保证这一公司新的经济增长点顺利投产,主要的管理人员、技术人员、重点岗位操作人员、检修人员等均由原炼钢厂人员担任。

炼钢厂先后支援热轧板公司392人,大量生产、检修人员中的骨干被调往热轧板公司,有的车间甚至被整工段抽走,给炼钢厂的生产、检修造成了较大冲击。

2、炼钢厂新增0#板坯连铸机投产2004年9月,炼钢厂新增0#板坯连铸机投产,包括检修人员在内的117人全部由炼钢厂从各车间科室抽调组成,使板坯能够顺利投产并当年达产。

板坯生产线的投产也给炼钢厂增加了大量的检修任务,如板坯本身机械、电气的使用、操作、维护、检修等,而扇形段、结晶器等的维修、装配则分配给了机装车间,由机装车间专门抽调一个班组来具体负责;由于人员不足,检修任务相当繁重。

在新一届领导班子成立之后,随着公司新项目投产及炼钢厂设备技术改造、产业链的延伸,又增加了新的人员难题。

3、金牛天铁公司投产2007年4月,金牛天铁公司投产,这是与天铁热轧板公司配套建设的2800立高炉及铁前系统,公司要求该子公司人员组成以炼铁厂和铁前工序为主,其它各单位支援,其中炼钢厂抽调82人。

4、LF钢包精炼炉、VD真空精炼炉与2#连铸机配套投产2008年10月,两座双工位45吨LF钢包精炼炉、一座VD真空精炼炉与2#连铸机配套投产。

炼钢厂2#机由方、矩坯(互换)改造为方、圆坯(互换),该项目是由天津钢管有限公司与天铁集团共同投资建设,由原2#机人员来维护、操作。

但与之配套的设备新增了两座LF炉和一座VD炉,检修任务可以由原检修部门承担,相应的操作人员仍需配备41人,实际配备了24人。

5、炼钢厂中厚板生产线投产2009年8月,炼钢厂中厚板生产线投产。

按兄弟单位同等规模人员配置,定员应为440人左右。

公司将当年新招聘大学毕业生中的34人分配给炼钢厂,其余所有人员要求由炼钢厂自行解决。

炼钢厂没有能力配备所有人员,最后只抽调了最精干的146人,加上新来大学生34人,共180人组成了包括操作人员、设备维护人员、管理人员、技术人员等在内的高效团队,使中板生产线正常运转了起来。

炼钢厂经过上述人员分流,各条生产线虽然都运转了起来,但检修队伍和人员已经分流严重,再也无法维系原来的检修模式,生产岗位也严重缺员,生产和检修的一体化管理势在必行。

(二)计划检修存在的问题炼钢厂基本上每年中修一次,每次10-15天,小修按月安排。

只要检修周期已到,不管设备好坏,运行状态如何,都要检修。

这种检修管理有失科学性,而且存在如下负面影响。

1、责任主体难清晰在传统的计划检修制度下,到期就修,按部就班,周而复始,拆拆装装,没有任何灵活的余地,在很大程度上导致了设备管理人员不思开拓进取,设备管理工作在原地打圈圈,僵化了设备人员的思维方式,从目前情况来看,生产设备管理工作跟不上形势的发展,自然与管理体制有关。

在计划性检修制度下,由于自己对检修工作的安排无权作主,设备得不到及时检修,检修错位,淡化了设备管理人员的责任,设备出问题了,往“设备事故”上一推了事。

2、设备寿命难延长在原计划性检修制度下,往往会导致如下的现象:一是检修项目抓不住重点,分不清主次,不是检修过剩就是检修不足;二是由于计划检修时间安排一般情况都较充裕,有缺陷大修理,没有缺陷也修理的现象。

本来设备状态还比较好,还有潜力可挖,时间安排了,还是拆开修修为好,怕的是今后设备出了问题说不清楚。

三是由于过多的检修拆装,加速了拆装的磨损,本来好端端的设备越修越糟,人为地缩短了设备的使用寿命。

3、经济效益难保障由于计划性检修针对性不强,盲目检修多,降低了设备利用率,浪费了大量的人力,还增加了大量检修费用的无效支出,影响了企业的整体经济效益。

(三)生产与检修之间存在的问题1、检修与生产协调上存在矛盾设备部门虽然制定有小的检修计划,但有时因生产停不下来而不能执行,小的设备问题能拖就拖,设备经常带病作业;维修不能及时,不能彻底,重复的故障多次发生而得不到解决,而小故障又拖成了大毛病,从而更加影响生产;由于计划检修经常不能到位,日常的检修模式演变为典型的“头痛医头、脚痛医脚”式,设备出了大的问题就临时组织检修,临时组织人员、工具、材料、备件;设备部门每天在抢修设备故障,成为“救火队”,从而设备故障更多,检修时间更长,更加影响正常生产。

种种因素造成设备故障率高,完好率低,设备综合效率OEE仅为63%。

2、生产与检修分属不同作业区,两者不能互相兼顾生产人员只管生产,设备出了问题交给检修部门去解决,生产人员无事可做,这也造成了操作工缺乏设备维护意识,不遵守操作规程的事情时有发生,甚至野蛮操作。

设备部门只负责设备检修,各区域由各负责部门进行检修,如炉修车间负责转炉相关设备的检修,板坯车间只负责本车间设备的检修,机装车间负责方矩坯连铸系统的检修等,人员相对不足,虽然能够在一定程度上保证检修质量,但时间长,效率低。

3、生产节奏加快,原有的生产组织、检修模式不适应在新一届领导班子领导下,通过采取一系列技术措施,如转炉精料方针、“按硅炼钢”、溅渣护炉等技术、加设炉后挡渣装置,实行“双挡渣”出钢、连铸机高效化改造等,使整个生产系统节奏不断加快,日冶炼平均炉数由172炉提高到180炉,最高达186炉。

随着生产节奏的进一步加快,生产与检修的矛盾更为突出,常常出现高速生产下的“急停车”——设备故障导致的生产突然中断,打乱了生产节奏,并造成物料损失,推高生产成本,也难以按时完成销售定单,造成交货期延长;另外,全停检修也已经不适应现代工艺流程,全停产检修变为不可能。

原有生产、检修组织模式迫切需要进行整合。

二、生产和检修的一体化管理主要做法(一)机构扁平化改革,部分辅助职能分离1、机构扁平化改革,人员充实生产、检修一线岗位随着炼钢厂规模不断扩大,传统的做法是增加管理层次,炼钢厂根据当前的实际情况,减少了管理层次,而增加管理幅度。

当管理层次减少而管理幅度增加时,炼钢厂金字塔状的组织形式就被“压缩”成扁平状的组织形式。

具体的做法是:把原来的生产科与调度科合并成立生产部、把原来的质量技术科与产品研发科合并成立钢种研发部、把原来的机动科与供应科合并成立设备材料部、把原来的保卫科、武装部与安全科合并成立安全保卫部、把原来的原料科与耐火科合并成立辅料部、把原来的劳动人事科、教育科与财务科合并成立财劳部、把原来的行政科、宣传科、工会、团委、纪委、机关一支部、机关二支部、党委办公室与厂长办公室合并成立综合办公室;连铸一车间与连铸二车间合并成立连铸车间、炉修车间与机装车间合并成立机修车间、带钢车间与中板车间合并成立轧钢车间。

2、分离一部分辅助职能,盘活存量资产(1)职工食堂上交公司行政处管理炼钢厂原有职工食堂四个,分别是北食堂、中食堂、南食堂、带钢食堂。

机构扁平化改革之后,南食堂就餐人数大大减少,没有存在下去的必要;中食堂由于和北食堂距离太近,推平之后成为了中板生产线的建设基地。

只剩下北食堂和带钢食堂,经与公司行政处协商,上交给公司行政处管理,原食堂人员炼钢厂全部留下。

(2)备件、材料库上交公司设材处管理炼钢厂原有设备库、材料库、备件库、油品库等多个库房,占用大量人员和资金。

为保证生产,日常的库存占用资金量在5000~6000万之间,最多时达到1亿多元。

其中的部分备件,在炼钢厂投产之初就存在,后来由于技术进步、设备更新改造等原因,已经用不上了,仍然呆在库房里,占用着企业资金;另外的大多数备品备件,在其它兄弟厂中也同样适用,却每个厂都备着一份,公司设材处也备着多份,同样占用着公司和炼钢厂资金;另外还有一部分,虽然有时生产急需,公司设材处匆忙进货又来不及,影响了生产,但在其它兄弟厂的仓库里却被束之高阁。

因此,经炼钢厂新一届领导班子研究并征得公司及设材处同意后,决定把所有备件、材料等库房全部交给设材处管理,使炼钢厂的备件占用存量资产一下子降为零,随用随到公司库房去领;一部分炼钢厂原来用不上的备件,被分配至其它能用得上的兄弟单位,炼钢厂存量资产得到彻底盘活,公司的资金周转也因此大大改善(后来经公司领导决定,各生产厂都取消了二级库房,统一收归公司设材处;实行计算机联网,备品备件在全公司内调剂)。

库房物品上交公司设材处管理后,原库房腾出来移做它用,而库房管理人员炼钢厂全部留下,和食堂人员一起,经培训合格后全部充实到了一线生产、检修等岗位。

(二)梳理业务流程,合理确定定员机构扁平化改革之后,炼钢厂领导班子决定对所有车间科室的作业任务和业务流程进行梳理,以各部门各个岗位为出发点,将本部门的实际工作内容真实地以流程图或工作事项说明的方式系统的反映出来。

通过四个角度进行分析和评估:1、工作内容是否重叠或过于复杂,是否存在精简的可能性;2、工作形式上能否采用更有效率的工具;3、工作各环节的衔接上是否足够紧密,有无特殊情况发生的可能性及其处理方法;4、工作中的责任人是否足够明确。

通过业务流程梳理实现部门间流程的串联,弥补流程缝隙,避免部门墙的存在。