低水湿法熄焦技术的应用分析

低水分熄焦

1 低水分熄焦工艺的先进性低水分熄焦工艺是在一定压力下,采用大水流喷射熄焦,使熄焦水的供水速度远快于熄焦水被吸入焦块中的速度。

大量喷射的熄焦水仅有一部分从上至下在通过焦炭层时被吸收,并激烈汽化,其余大部分流过各层焦炭到达熄焦车的倾斜底板,从车门上的孔与车门衬板缝隙中流出。

车内各层焦炭,尤其是车底部的炽热红焦与熄焦水接触时激烈汽化,瞬间产生大量水蒸汽,凭借蒸汽的巨大推动力从下至上触及并冷却焦炭。

以使焦块冷却到目标温度,而熄焦水仅有少量吸入焦块。

有着巨大推动力的水蒸汽迫使车厢内的焦炭处于一种“沸腾”状态,这保证了车厢内的焦炭可以均匀得到冷却,避免了常规湿法熄焦焦炭层厚度不均匀和车厢死角喷不到水,而导致焦炭水分不均匀的现象。

低水分熄焦系统使用柱状水流的喷射代替了传统的喷淋方式,改善了焦炭在深度方向的水分分布,达到了短时间内的完全熄焦。

根据焦炭粒度、温度和熄焦车的条件,整个熄焦时间为50~80s。

目前我国的鞍钢、杭钢、邯钢、湘钢等焦化厂,都在原有湿法熄焦的基础上改造成低水分熄焦,运转效果良好。

2 低水分熄焦工艺的可实施性美钢联(UEC)开发的低水分熄焦工艺深入剖析了湿法熄焦的原理,对传统湿法熄焦的喷洒方式、喷洒量及控制方式加以改进,达到熄焦后焦炭水分均匀、稳定,且低的目的。

采用低水分熄焦可使焦炭水分稳定在3%~5%,比常规湿法熄焦的焦炭水分至少降低1%~2%。

在低水分熄焦系统中,经特殊设计的喷头可按照最适合原有熄焦塔的方式排列,以便于更换原有的熄焦喷洒管。

管道由标准管道及管件构成,因此能经济而快捷地安装在原有的熄焦塔内,特别适合老企业的熄焦系统改造。

3 方案设计经调研得知,国内早期的低水分熄焦的投资费用包括两部分:一部分是购买美钢联(UEC)专有技术费(160~170万元);另一部分是设备、管道购置及工程费(约40万元)。

基于专有技术、进口设备投资过高的原因,我厂决定自行消化吸收低水分熄焦技术,并确定了下列设计原则。

低水湿法熄焦技术的应用分析(精选5篇)

低水湿法熄焦技术的应用分析(精选5篇)第一篇:低水湿法熄焦技术的应用分析低水湿法熄焦技术的应用分析熄焦技术的现状熄焦技术分为湿法和干法两种。

干熄焦具有环保、回收热能的效果,曾被指望能广泛应用,但由于投资和运行费用高,短时内还难以推广,所以采用更好的低水熄焦技术已经成为许多老厂改造和新建焦化厂考虑的方案。

同时随着低水熄焦技术的不断优化,其在环保等方面有着和干法同样或更好的性能。

几十年来,湿熄焦一直是采用管子上开孔喷淋水的落后工艺,喷水孔频繁堵塞,熄焦时间长了水分高、短了有红焦,熄焦后焦炭强度、水分均不够稳定。

喷雾低水熄焦技术概述喷雾低水熄焦技术是美国喷雾公司的专有技术。

该技术是在整个熄焦过程中,通过安装在原熄焦车上方的喷嘴喷雾来达到熄焦的目的,其原理是:通过喷嘴喷出的水打击力大、分布均匀,使喷水与高温焦炭接触后产生的大量蒸汽(上升速度可达15m/s)被压在焦车周围循环,从而隔绝了焦炭与周围空气的接触,实现了窒息熄火的作用。

据国外试验,通过喷水雾隔绝空气窒息的条件下,可以在3s内熄灭明火,剩余的喷水仅是用于焦炭降温和调整水分。

因此熄焦时间可以缩短,焦炭水分可以长期稳定在设定值;该设定值可以按需要控制,最低2.5%。

焦炭强度M25提高约1%。

喷雾低水熄焦导致焦炭温度很快下降,缩短了生成水煤气和H2S 的反应时间,使外排蒸汽中的CO和H2S等有害成分减少。

其它优点包括:外排蒸汽量大幅减少(减少30%~50%),且基本不夹带焦粉。

这会使焦化厂周围的粉尘和臭味得到控制,大气质量明显改善。

由于采用大孔径(50mm以上)的专用喷嘴,可以使用焦化厂的废水或中水,也就是说喷嘴对水质没有要求,可以每吨焦炭处理利用废水约0.3~0.5t。

原有熄焦系统改造很方便,只需要以下几步(以4.3m焦炉为例):1)在保持原有的供水泵、阀门、总水管、支管不变的条件下,重新制作两条新的供水管。

这使得改造时间和改造量最小,可以利用生产间隙时间既可完成。

低水分熄焦技术简介

!=3)#1-)> E*& B0,7-,B’&H B01-&22H &9%,B+&7?H -17?01’ 2@2?&+ .7< 2%B&0,10,?@ 1> ?*& ’1N N.O ?&0 -172%+B?,17 -1;& 9%&7-*,78 ?&-*71’18@ .0& <&2-0,P&<G E*& -1++&7? 17 ?*& .BB’,-.?,17 B012B&-? 1> ?*& -1;& 9%&7-*,78 2@2?&+2 ,7 1’< B’.7?2 +1<,>,-.?,17 ,2 8,Q&7G ?%< /*#+3> I1N N.?&0 -172%+B?,17 -1;& 9%&7-*,78 低水分熄焦工艺是美钢联 4 RA) 5 开发的一种新 型的熄焦技术,它可以替代目前在工业上广泛使用 的常规喷洒熄焦方式,该技术首先应用于美钢联所 属的 )’.,0?17 厂,之后成功应用于 "S 多个熄 焦装 置中,其中最大的炭化室高度达 TU !+,每孔焦炭 量 "V?。我国邯钢焦化厂在 #、 V 号焦炉采用了这 项技术,并于 WXXX 年 T 月投入使用;鞍钢化工总 厂三炼焦车间 3 座 3+ 焦炉均采用了这项技术。同 传统的湿法熄焦相比,它具有许多优越性,现就其 工艺特点及在老厂熄焦系统改造方面的应用前景作 一简要介绍。 )17?01’ K1<,>,-.?,17

应用低水分熄焦工艺改造焦炉熄焦系统

第30卷 第4期2008年8月四川冶金Sichuan M eta llurgy Vol .30 No .4Aug .,2008作者简介谢 东(),男,助理工程师,3年月毕业于黑龙江科技学院化学工程与工艺专业,现就职于本钢焦化厂,x @6应用低水分熄焦工艺改造焦炉熄焦系统谢 东(本钢板材股份有限公司焦化厂,辽宁本溪 117000)【摘 要】 通过对比常规湿法熄焦工艺与低水分熄焦工艺的特点,总结低水分熄焦工艺的先进行与可实施性,并且将其应用于现场熄焦工艺改造,取得了明显效果。

【关键词】 低水分熄焦工艺 改造 熄焦系统THE APPL I CAT I O N O F LOW MO ISTURE CO NTENT TO EXT INGUISH THE BURNT CRAFT FO R TRANSFO R M ATI O N IN CO KE O VEN TO EXTINGU I SH THE BURNT S Y STE MXie Dong(Benxi Steel &Iron C omp any C ok i ng Fact ory,L i aoning B enxi 117000)[Abstra ct] Comparing the cha r acteristic s of wet quenching craft and lo w moisture content c r aft in ex 2tinguisling the burnt coke,this the sis summ erize s the advantages and practicability of l ow m oisture content cr aft .It is applied to the trans f or m ati on of on 2the 2s pot extinguishing craft,and the result is re m arkable .[Key words] The l ow moisture content extinguishe sC raft,Transf or m ation,Extinguishes the burnt sys 2te m1 前言作为高炉冶炼的主要热源,入炉焦炭的水分指标的高低影响焦炭发热量,而水分的波动影响入炉干焦量波动,从而引起高炉炉温波动。

低水分熄焦技术在唐钢焦化区的应用

熄 焦 技 5 . 6 5 . 9 6 . 4 5 . 5 5 . 5 5 . 2 5 . 2 5 . 6

1 . 低 水 熄焦 的原 理

低水分熄焦工艺是 国外开发的一种熄焦 新技术 . 可 以代替 目 前在 工业上广泛使用 的常规喷淋式湿式熄 焦方式 . 它 已能够控制熄焦后 的 焦炭水分 . 从而得到水分较低且含水量相对稳定 的焦炭而得名 低水熄焦下 水阶段分低速 水流阶段和高速水 流阶段 低 速水流 阶段先 由喷嘴以正常 流量 的 4 0 %~ 5 0 %喷射小水 流到熄 焦车 内红焦 上( 约1 0 ~ 2 0 S ) 以冷却顶层 的红焦 : 高速水 流阶段 由喷嘴 以正 常水量 喷 嘴射到焦炭层上 。由于水 柱打击力大 . 车内各层焦炭 . 尤其是车底 部 的炽热 红焦与熄焦 水接触 时激 烈汽化 .瞬 间产 生大量 水蒸 汽 , 凭 借 蒸汽 的巨大推动力 从下至上触 及并冷 却焦炭 . 而熄 焦水仅 有少量 吸人 焦块 水 蒸汽的膨胀压 力迫使车厢 内的焦炭处于一种 “ 沸腾 ” 状 态. 保证 了车厢 内的焦炭 可 以均匀得 到冷 却 . 避免 了传 统湿法 熄焦 焦 炭层厚度 不均匀 和车厢死 角喷不到水 . 而导致 焦炭水 分不 均匀 的 现 象。 根据单炉焦炭和控制水分的不同 . 整个 熄焦过程约需 5 0 ~ 9 0 S. 熄 焦后 的焦炭水分可控制在 2 %~ 4 %c ” 低水分熄焦系统使 用柱状水流 的 喷射代 替 了我 区传统 的喷淋方式 .改善 了焦炭在深度 方向的水分分 布. 达 到了短 时间 内的完全熄焦。

且 喷水 的冲击 力大 . 可 以迅 速实现窒息熄火 . 然后 通过控制喷水量进 行 降温 ; 由于喷水的冲击力大 . 与蒸汽混合冷却好 . 使溢 出的蒸 汽量大 为减少 , 相应减少 了补水量。 为进一步控制熄焦水量 . 我们在熄焦车车 厢上方和熄焦塔下水管喷嘴之间增设下水 防溢罩 . 防止 自动控 制的下 水量外溢 , 做到精确控制熄焦的水量 , 确保水熄焦 水份 稳定。同时 . 防

关于湿法熄焦运行中存在问题的分析

需要根据使 用情 况 及设 备管 理维 护部 门对新设 备的技术性能和检查 中的关键点关注 加上焦丁焦 末对消火泵叶轮也有一定程度磨损 , 定期抓粉焦 , 定期清理吸水头 , 检查更换消火泵 转子 。 这些工作和干 认识 不到位。 经过两年多 的生产摸索 了解 , 找出整理相应 现象 的原 熄焦系统使用 的状况有 较大 的关系, 在干 熄焦系统正常的时候 , 一 因, 提 出改进方法, 较大程度的缓解了生产与设备维护之间的矛盾 , 个月湿法熄 焦系统生成可能不到7 2 个小 时, 但是往往这种不确定的 下表 是2 0 1 2 年及2 0 1 3 年全年 干熄 焦故障统计 。 ( 如表1 ) 生成作业 区和设备管理系统没有足够 由以上表格统计数据可 以看 出, 通 过对相 应故 障的分 析, 做出 备用设备容 易出现管理疏漏, 的精力 来重视备用的湿法熄焦系统 , 后果就会导致湿法熄焦系统 因 相应 的改造 , 并加强制度管理 , 故障率下 降明显 , 以下就对相应故障 为 以上种种 原因, 出现 消火 泵上水速度慢 , 不能满足湿法熄焦系 统 进行分析 , 并提 出切合实 际的改造办法 。 的连续生产 , 勉强 应付就是 车厢 红焦熄 不透 , 烧坏耐热衬板及部 分

大部 分 情 况 下 6 座 焦炉 3 座 干 熄 焦 工 艺正 常 生 产 , 需要 进 行 湿 法 熄 焦 的耐热衬板长期在高温环境运行而变形 , 延长车厢使用寿命 。 生 产 时候 , 直 接 更 换 成 湿 法 熄 焦工 艺 生 产 。 自2 0 1 0 #投产以来, 备 用 3熄焦 水 系统 补 水慢 的两 座水熄焦在使 用过程 也发现了较多问题 , 主要故障有 : 电机车 由于 管 理 原 因 , 没有对熄焦池消火泵吸水头及时进行清理 , 焦 空压 机系统故障 , 消火塔系统故障 , 水熄焦车厢耐热板及钢结构烧 消火 泵阻力增加 , 上水速度变慢。 坏频繁等 , 究其 原 因 有 主 要 是 生 产 管 理 过 程 中出 现 缺 失 , 生 产 部 分 丁焦末堵塞 吸水头部分孔洞以后 ,

低水分熄焦在炼焦生产中的应用

燃 料 与 化 工 #$%& ’ ()%*+,-& ./0,%11%1

!"

调节风机入口挡板控制循环气体流量。根据预存室 压力设定值自动调整循环气体放散调节阀开度 ? 以 稳定系统压力。 $# " 干熄焦温度系统 干熄焦温度系统的稳定不仅影响焦炭冷却效 率,而且影响蒸汽参数。武钢干熄焦锅炉入口气体 温度设计值是 <=3@ ,出口气体温度是 !"3@ 。为 提高热回收效率,在循环风机后设置了水预热器, 使循环气体温度降到 !53@ 后循环使用。 焦炭排放温度设计值不高于 233@ ,为保护排 焦运输机,在排焦口设计了自动灭火装置。 干熄焦锅炉出口主蒸汽温度由汽轮发电机决 定,对余热锅炉的控制,在此不作介绍。 $# $ 循环气体成分的控制 循环气体成分分析与控制是保证干熄焦安全生 产的关键。在干熄焦工艺操作过程中会不断地产生 氢气、氧气、一氧化碳、二氧化碳气体。因此设计 了 循 环 气 体 成 分 在 线 分 析 系 统 ? 检 测 A2 、 B 2 、 (B C (B2 含量 ? 一旦氢气含量达到上限,立即启动 放散装置来补充氮气。在斜烟道处安装空气吸入 管,使可燃气体充分燃烧 ? 维持气体成分均衡。氧

< 0 = 降低焦炭水分减少水分波动。采用低水分 熄焦技术后,焦炭水分减少了 65B @ 95B ,8 号焦 炉 采 用 低 水 分 熄 焦 后 , 焦 炭 水 分 控 制 在 4B @ 8B ,大大低于常规湿法熄焦的 ;、1 号焦炉。焦炭 水分波动在 4B @ 9B ,比常规熄焦降低 ;1B ,保 证了高炉操作的均衡稳定。 <4= 缩 短 熄 焦 时 间 。 传 统 的 湿 法 熄 焦 需 要 045 @ 095/,而低水分熄焦只需要 ;5 @ 055/。 < 8 = 节约熄焦用水。由于熄焦时间及产生蒸汽 外逸时间缩短使焦炭水分降低,吨焦耗水量也随之 减少,可节约水量 85B @ 65B 。 < 6 = 稳定炼铁生产,根据美钢联数据,焦炭水 分每降低 0B ,高炉综合利用系数提高 53 0B 。所 以采用低水分熄焦可以提高炼铁产量。 < 9 = 低水分熄焦与干熄焦 的对比其投资成本 少、见效快,焦炭质量有所改善。

低水分熄焦与水分控制

低水分熄焦与水分控制为控制湿焦水分满足炼铁需求,从高低压打水时间、阀门开度,各喷洒管阀门开度,控水时间及顺序放焦等方面进行的调节、摸索,最终使湿焦水分由开始的10%作业降至6%以下,满足了炼铁需求。

1、保证熄焦车车体状况良好。

主要原理是为高压水打入后只有一部分在从上至下通过焦炭层时被吸收并激烈汽化,其余大部分流过各层焦炭一直到熄焦车倾斜底板,与赤热红焦接触激烈汽化瞬时产生大量水蒸汽,凭借其巨大推动力从上至下冷却焦炭,使车厢内的焦炭处于一种“沸腾”状态,保证焦炭可以冷却均匀。

因此要求熄焦车门板及抗板必须保证完好无损,否则水流打入后直接从底部流走,熄焦不充分,导致部分出现红焦,为保证此部位焦炭熄透,杜绝发生安全事故,只能延长打水时间,从而导致了其它部位打水时间相对过长,焦炭水分偏大。

需更换门板、抗板,保证熄焦车状况良好,为调整打水时间打下了基础。

2、调节打水时间及阀门开度熄焦车状况保证良好后,则有条件进行打水时间及阀门开度的调节,调整情况见表1。

表1调整记录调整次数高压时间s 低压时间s 合计时间s 高压阀开度%低压阀开度%处置方式调整效果焦炭水分%155451009.752503080高压降5s,低压降15s 6.5736030908030高压增加10s 5.4345530858030高压降5s 7.254530756040高压降10s,阀降20%低压阀增加5%5.0764535806540低压加15s,高压阀加5%76035957545高压加15s,阀加10%,低压阀加5%5.2860401007445低压加5s 7.0795515709035高压降5s,阀加15%,低压降25s,阀降10%7.2106015759535高压加5s,阀加5%116020809540低压加5s,阀加5%126520809540高压加5s 136515809540低压降5s 145035859040高压降15s,阀降5%,低压加20s155040909540低压加5s,高压加5%165535909540高压加5s,低压降5s 176035959540高压加5s 1865401056035高压加5s,阀降35%,低压加5s,阀降5%19802010010035高压加15s,阀加40%,低压降20s无花焦 6.332080201008035高压开度降20%217520958035高压降5s 东部少量花焦227520957035高压开度降10%中部有花焦237020907535高压降5s,阀门开度加5%无花焦246520857535高压降5s 中间底部有红焦256320837535高压降2s 红焦量增加266320838035高压阀门加5%北侧有红焦2780201008035高压时间加17s 无花焦2865401056035 6.072965351006035低压降5s 有花焦306530956535低压降5s北侧有红焦316530957035高压阀门增加5%326525907535低压降5s,高压阀门加5%南侧有花焦336525907540低压阀加5%346525908035高压阀加5%,低压阀减5%无花焦356725928035高压加2s 有花焦366728958035低压加3s5.33377025958035高压加3s,低压降3s 3870301008035低压加5s3970301008040低压阀门加5%4065401056035高压降5s,低压加10s,低压阀门降5%4165401056535高压加阀门5%4265401057535高压阀门加5%4365401058035高压阀门加5%4470401108035更换电路板 5.334565401058035高压降5s7.2746852010590307.247702090100504868208810050 6.5494030708030 5.43503930696333 5.3513930696333 5.2524920696333 5.4533930696333 5.67545025757533 6.4556025857533 5.535650318170357.2757702090100507.2586020809030 6.5 5952207290356080201007520 4.56调整喷洒管阀门开度。

传统湿法熄焦改为低水分熄焦的生产实践

传统湿法熄焦改为低水分熄焦的生产实践1 传统熄焦工艺存在的问题我厂现有10座焦炉,其中5,10号焦炉均已配套干熄焦,而1,4号焦炉仍然沿用开孔管直喷水的湿法熄焦方式,大量的水通过数百个开孔呈柱状喷出,虽然也加有挡板,但熄焦效果依然不好,水量在空间的分布难以达到均匀,更主要的是喷淋水打击力很小,而水与高温焦炭接触后产生大量的蒸汽,一方面造成水的蒸发量大,并带有大量焦粉,污染环境;另一方面使焦炭的水含量和强度不稳定。

熄焦时间短时有红焦,长时含水量较高、强度降低,喷孔堵塞也时有发生,给生产操作带来极大不便。

随着熄焦技术的不断发展,低水分熄焦逐渐成为湿法熄焦改进的新型熄焦工艺。

针对我厂湿法熄焦的现状,我们对1,4号焦炉进行了低水分熄焦的改造,改造后的系统运行近一年来,效果良好。

2 喷雾低水分熄焦原理为了减少改造的投资,降低改造的难度,根据1,4号焦炉的具体情况,我厂引用了喷雾低水分熄焦技术,此技术的关键是用美国进口的低压大流量实心喷嘴代替原来管子上的开孔进行喷水熄焦。

其熄焦原理是:虽然喷嘴的孔径达50mm,是原管子上开孔孔径的2倍,但总通水面积仅为原来的约1/10。

因而在相同的操作条件下,不仅喷水均匀,而且喷水的冲击力大,可以迅速(理论上为10s)实现窒息熄火,然后通过控制喷水量进行降温;同时由于喷水的冲击力大,与蒸汽混合冷却好,使溢出的蒸汽量大为减少,相应减少了补水量。

3 喷淋系统改造与熄焦泵的工艺设计3.1 喷淋系统的改造(1) 喷嘴的选择与技术要求。

喷嘴是实现喷洒效果的关键。

我们根据1、2号熄焦塔的实际情况,通过对喷嘴喷雾中的流量、管道中的摩擦损失、不同管道的水流量与压力降低的对应关系、喷雾角度和覆盖范围、喷雾液滴的大小、冲击力等参数进行了综合分析,并结合影响喷雾喷嘴性能的因素,最终选择5HF-I280型号的实心锥形喷雾喷嘴(见图1)。

这种喷嘴属美国Spraying System Co(拥有的专利Spray Quenching(即喷雾熄焦)技术,其技术参数列于表1。

低水分湿法熄焦工艺除尘水系统技术改造

低水分湿法熄焦工艺除尘水系统技术改造作者:宋显斌李刚郝永胜张立军闫晓波来源:《文化产业》2014年第11期摘 ;要:5.5m焦炉熄焦采用低水分湿法熄焦生产工艺,熄焦塔木格子除尘喷淋泵不能满足生产工艺要求,达不到除尘效果。

本文从节能和节约两方面考虑,在不更换原设备和主要工艺管道的前提下,利用泵的串联特性对工艺管道进行技术改造和论述,解决了熄焦塔除尘系统水路压力不足、除尘效果不的问题。

关键词:捕雾除尘系统;木格子除尘器;除尘效率;除尘喷淋;喷淋管路并网中图分类号:TQ520.6 ; ; ;文献标识码:A ; ; ;文章编号:1674-3520(2014)-11-00-01引言:低水分熄焦生产工艺中,熄焦塔除尘系统主要由两部分构成,一是捕雾除尘,一是木格子除尘器遮挡沉降除尘。

但是在实际生产运行中,自投产以来木格除尘系统一直不能满足除尘要求,主要是因为双层的木格子除尘器只有下面的一层能够进行喷淋清洗重复使用,上层木格子除尘器因除尘系统水压不足无法喷淋清洗,在长期使用中被焦粉堵实起不到除尘作用。

同时由于熄焦蒸汽上升气流被阻挡,熄焦蒸汽大量从熄焦塔的熄焦车进出口溢出,造成熄焦塔2-4层栏杆及平台腐蚀速度加快,现已经将平台栏杆进行了更换。

随着环保压力越来越大,单层木格除尘器效果已不能满足环境排放要求。

如想满足环保废气排放要求同时从根本上解决平台栏杆的腐蚀就必须对除尘喷淋系统进行技术改造。

本文将对除尘喷淋系统改造情况进行论述。

除尘上层现状如图一一、熄焦塔除尘系统现状分析(一)捕雾除尘系统与木格除尘器的主要除尘设备基本参数1、木格除尘器:“M”型结构,上下层旋转90°交叉安装。

2、木格除尘系统喷淋水泵:型号:KQW150-315,扬程:H=125m,流量:Q=200m3/h,配套电机功率:110kW,转速:n=2900r/min。

3、捕雾除尘泵:型号KQSN250-M6/4C,扬程:H=65m,流量:Q=186m3/h ,配套电机功率:132kW,转速:n=1480r/min。

低水分熄焦技术在莱钢6m焦炉上的应用

有优化到最佳值 ,造成总熄焦时间过长 ,直接导致 焦炭 水分 过 高 j 。

2 . 2 沥水 时 间不 足

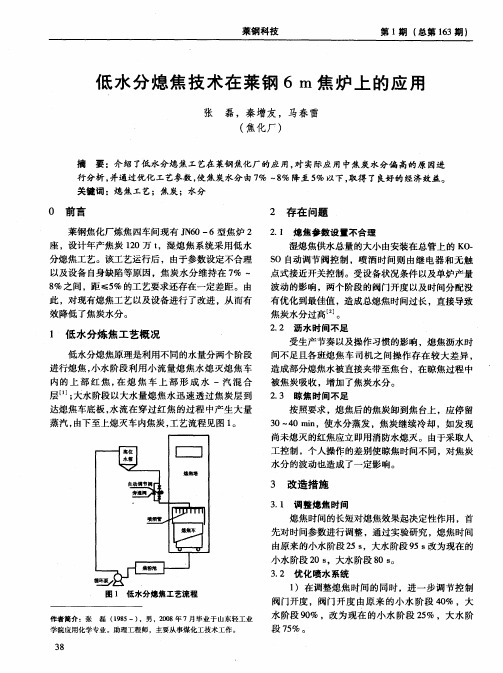

1 低水分炼 焦工艺概况

低 水分 熄焦 原理 是利 用 不 同的水 量分 两个 阶段 进行 熄 焦 , 小 水 阶段 利 用 小 流 量 熄 焦水 熄 灭熄 焦 车 内的上 部 红 焦 , 在 熄 焦 车 上 部 形 成 水 一汽 混 合

关键词 :熄 焦工 艺 ;焦炭 ;水 分

0 前言

莱钢 焦化 厂炼 焦 四车 间现 有 J N 6 0— 6型 焦 炉 2 座 ,设计 年 产焦 炭 1 2 0万 t ,湿 熄焦 系统 采 用 低 水

2 存在 问题

2 . 1 熄焦 参数 设 置不合 理

湿熄焦供水总量的大小由安装在总管上的 K O . S O自动调节阀控制 ,喷洒时间则 由继电器和无触 点式接近开关控制。受设备状况条件以及单炉产量

【 1 ]姚 昭章 . 炼 焦学 ( 第2版) [ M]. 北京 :冶金 工业 出

版 社 。2 0 0 3 .

3 改造措 施

3 . 1 调 整熄 焦 时 间

熄焦时间的长短对熄焦效果起决定性作用 ,首 先对时间参数进行调整 ,通过实验研究 , 熄焦时间 由原来的小水阶段 2 5 s ,大水阶段 9 5 s 改为现在的 小水阶段 2 0 s ,大水阶段 8 0 s 。

3 . 2 优 化 喷水 系统

尚未 熄 灭 的红焦 应立 即用 消 防水熄 灭 。 由于采 取人 工控制 ,个人操作的差别使晾焦时间不同,对焦炭 水 分 的波动 也造 成 了一定 影 响 。

层… ; 大水阶段以大水量熄焦水迅速透过焦炭层到 达熄焦车底板 , 水 流在穿过红焦的过程 中产生 大量 蒸汽 , 由下至上熄灭车内焦炭 , 工艺流程见图 1 。

应用低水位熄焦,降低焦炭水份

应用低水位熄焦,降低焦炭水份 江西新钢焦化厂 廖岗平 关键词:低水位熄焦技术 低压大流量喷嘴 降低焦炭水份 1、概述新钢公司焦化厂自建厂至今(经过几次扩建、大修),目前拥有4座JN43-80型焦炉,共192孔,年产干焦量130万吨。

目前,国内钢铁行业均把降低焦炭水份、硫份、提高机械强度作为提高高炉冶炼强度降低焦比为突破口,焦炭水分偏高及波动大会影响焦炭产量和质量,同时影响炼铁生产的稳定,增加炼铁焦比. 在炼焦行业有三类焦炭低水份熄焦技术:绝大多数焦炉仍采用普通的焦炭熄焦技术,焦炭含水量高达6—9%且不稳定、熄焦时间长;部分焦炉采用引进的低水份焦炭熄焦技术,焦炭含水量可以降低到3%—5%,但改造量较大、投资较多;少数焦炉采用干熄焦技术投资特别高,也需要低水位熄焦系统做备用。

改造前我厂采用的是普通的焦炭熄焦技术,含水量在6.0%—7.0%之间,通过考察和对比,结合我厂实际,我们选择了一种费用低,实施简单效果更好的低水位熄焦技术—应用低压大流量喷嘴进行低水位熄焦技术。

2、改造原理随着炼铁对高炉利用系数和焦比的攻关,对焦炭水份也提出了新的要求,为此,我们对2004年以来焦炭水份情况进行了统计如下: 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 平均 2004年 6.2 6.4 6.5 6.1 5.9 5.9 5.89 6.0 6.1 5.9 6.3 6.5 6.15 2005年 6.3 6.0 6.3 6.3 5.9 5.8 5.79 6.1 6.2 5.9 6.4 6.45 6.11 在现场我们观察到操作工基本上按照操作规程操作,并无违章操作现象。

主要影响因素有:1、时间继电器是旋钮式继电器,人工调节有一定误差,但不是很大。

2、熄焦水压小,我厂采用的熄焦泵功率90KW/小时,转速1450r/min,水压1.0公斤不能满足熄焦要求。

3、熄焦水中含有很多焦粉颗粒,熄完焦后有残留物,常年累积使蓬头容易堵塞。

熄焦系统优化技术的研究与应用

层部位焦炭且继续降低熄灭焦炭温度 , 中水量保持

全部 降温及 进一 步熄 灭沉 层焦炭 。

通过此工艺优化供水参数精确度 , 实现全面熄

焦 , 免 出现“ 避 红焦 ” 现象 。

收稿 日期 :0 1 9 5 21 —0 —2 作者简介 : 张利峰( 9 5 ) 男, 华蒙西煤 化股份 有限公 司工程师 , 17 - , 神 主要研 究方 向: 煤化 工 自动控 制 系统。

选型 不合 理 , 严重 制 约着焦 炉继 续提 产 的要求 , 给焦 炉 生产 、 标 、 产带 来 困难 。 达 达 原 熄 焦 系 统存 在 的 主 要 问题 : 熄 焦泵 补 水 量 ①

炭, 防止高温焦炭遇大量水 , 剧烈放热发生爆炸现象 后, 落入熄焦塔水槽, 造成沉积。大水量持续熄灭深

增加 了员工 的工 作量 。

能力不足的问题 ; 如熄焦水供水量与出炉时间不同 步 , 常 出现 “ 焦 ” 不透 现 象 ; 焦过 程 中 , 量 经 红 熄 熄 大 焦 粉 、 炭 沉 积在 熄 焦 池 内 , 焦 使熄 焦水 外 溢 等 问题 , 严 重 制 约 着 焦 炉 产量 的 提高 及 生 产运 行 的 顺 利运

范 围较 大 , 不能 准确 控制 供水量 。现 改为 远程 控制 ,

2 主要 技 术创新 点

技术创新点如下 : ①熄焦供水控制方式、 工艺参 数 , 照曲线工 况控制熄焦水量 ; 按 ②熄焦 水喷淋方 式 , 构 尺 寸 ; 熄 焦 水 泵 的配 备 方 式及 工 况 参数 ; 结 ③ ④ 均 匀堆 积 熄 焦车 箱 内焦 炭 的方 式 ; 均匀 焦 炭 层 ⑤ 厚 度 , 式 ; 熄焦 水池结 构 优化 , 式 。 方 ⑥ 形

时 阀门开 度 3 , 5 运行 时 间 4 0秒 。

低水熄焦技术在焦化厂的应用

J 1 ) ( ( ( _U I) ) . ( . . )

lxo D 3o l5I 1 6 6

H_ .

_

(

_

( ( ( £) . . .) _ ・ _ ) ) (J ) ) ) ( (

1x 0 34 0

图 3喷洒管路仰视图

图 1 实心锥形喷嘴实际喷洒效果示意图

初 冷工 序 。

6 结

语

( )大容积焦炉 的生产 工 艺、操作控 制不 1 同于 43 焦炉 。 . m ( ) 断地 优化 、调整 和改进 工 艺操 作 , 2 不 可以解 决大容积焦炉生产操 作过程 出现工 艺的

问题 。

焦炉的集气管荒煤气 喷洒量 ( )比 6 点 m焦: 多 炉 得多。通过增 加喷洒 点 ,提 高喷洒循环 氨 水的

1 前

言

焦设备进行了改造。

柳钢 焦化 厂现有 7座焦 炉 ,其 中三炼 焦车 2 改造方 案

间有 3 J 4 座 N 3型焦炉 ,总孔数为 l7 ,与之 l孔 配套的 l 座水法熄焦塔 。每炉操作时间为 8 i, a rn 三焦熄焦 管道 改造前 的喷淋系统是在 喷洒 管上开约 1m 0 m的孔 ,喷洒水是以自流为主的不 规则水 柱 。当使用一段时间后 ,两端喷洒孔 堵 塞时 ,洒水 不均进一步加剧 。因此 ,最根本 的 方法是 解决喷洒不均 、堵塞的问题 ,同时 提高 水 的穿透能力 。

操作十分紧张 ,造成 熄焦水分 波动 大 ,一 : 在 I 8 殳

5 7 %一 %。另外 ,原熄 焦系统 由于喷淋设 备不合 理 ,喷洒孔径小 ,经 常被焦粉堵塞 ,造成 I 赍洒

不 均 匀 ,达 不 到 预 定 效 果 。熄 焦 时 间 一 般 在

低水分熄焦技术在武钢的应用

焦碳 水分波动 还是比 较大, 低水压调为2秒, 水压调为7秒, 部无红焦, 当 5 高 5 中 但熄焦车门

处有少量红焦。

低水分熄焦调试方法及效果比较表一

日 期

32 .6-4 3 . 4 4 .8 . -4 1

4. 1 9-4. 2 2 4 2 -4 2 .3 .4 42 .5 51 .0

低水分熄焦技术在武钢的应用

武钢焦化公司 常红兵 商俊辉

低水分熄焦系统是使用常规简易设备直接用水熄焦的系统, 首先在 US rn S C i 工厂得 lo a t 以 实现, 并成功地使用此项技术多年, 在武钢焦化公司新3 焦炉建设中, # 引进了这项技术, 于2 3 月2 日 0 年3 6 投人使用, 0 至今已 初见成效。低水分熄焦技术使用专门 设计的 单一熄焦 车接焦, 在低投资情况下, 通过大口 径喷头喷水使焦炭水分比常规熄焦系统低并且均匀。

比小块的焦炭用的时间长, 所以在一定的熄焦过程时中大块焦炭的水分低于小块焦炭。

23 表面蒸汽。当熄焦水首先接触热焦炭时, . 焦炭表面和深层的热量将产生蒸汽, 蒸 汽降低了熄焦过程中 焦炭吸收水的速度, 将一块 2 英寸的热焦炭投入水中3 秒钟, 0 此时焦 炭吸收的水很少, 之后焦炭不再产生蒸汽, 而在第 3 秒或 3 秒钟时才迅速吸水达到饱和。 1 2 低水分熄焦理论就是通过蒸汽来熄灭焦炭, 避免焦炭过多地吸人水。 热焦炭在熄焦过程中产生蒸汽的时间长短还与熄焦水的 温度有关, 提高熄焦水的温度, 有利于延长产生蒸汽的时间, 从而阻止焦炭吸 人水分, 最佳的 熄焦水的温度是6 - o 0 - 8 C 5 2 焦炭的温 . 4 度。接人熄焦车的焦炭的温度越高. 焦炭所具有的显热越多, 热焦炭在 熄焦过程中产生蒸汽的时间越长。所以热焦炭温度高时, 要适当延长低水分熄焦的时间。 25 熄焦时间的 . 调节。 在配煤成分、 结焦时间、 焦炭粒度稳定, 及熄焦水在上述的温 以 度范围内( 一 5 ) 还可以通过调节熄焦时间来控制焦炭的 6 89 时, 0 C 水分, 从而达到低水分熄 焦。熄焦时间 从长向短调节, 调节到刚刚在熄焦车或凉焦台上没有红焦为止。 2 燕炭的热.( . 6 点 夹红焦) 熄焦过程结束时可能在局部有高于燃点的热焦炭, 。 这些热 焦炭在有空气的 情况下将会燃烧, 运输焦炭的皮带。 损坏 虽然延长熄焦时间可以 消除这种损 害, 但将是焦炭的水分有所提高。 27 熄焦牟内 . 焦炭的堆积形状。 熄焦车所接到焦炭的轮廓及其在熄焦车内 分布不同, 产生的 蒸汽通过的时间 也不同。因此要根据熄焦车内 焦炭的 堆积轮廓及其在熄焦车内 分布 不同, 调节各喷头的 水量分布, 调节各分配管阀门 开度。 28 粉尘。 过低的焦炭水分将在运输过程中 . 产生粉尘问题, 为控制粉尘问题, 最佳的 水分值在20 40 .一 . %o

低水熄焦在传统熄焦系统上的应用

低水熄焦技术在传统熄焦系统上的应用[摘要]改造传统熄焦系统,应用低水熄焦技术,改善熄焦效果。

[关键词]低水熄焦;传统熄焦;焦炭;质量;一、熄焦现状及存在问题目前,熄焦技术分为湿法和干法两种。

干熄焦具有环保、提高焦炭质量、回收热能发电的优势,曾被指望能广泛应用,但由于投资和运行费用高,短时间内还难以推广。

湿法熄焦分传统喷淋熄焦、低水熄焦、稳定熄焦等多种形式。

我厂采用的是传统喷淋熄焦方式。

该熄焦方式有如下弊端:1、在熄焦过程中,由于支管孔径小,喷洒水的流量小且喷射力低,喷洒的小水滴只有少量到达底层,大部分在顶层被吸收或蒸发,导致熄焦车内的红焦不能完全被熄灭。

如果巡检不到位没有及时进行人工熄焦,就会发生红焦烧皮带的事故。

2、熄焦司机为了防止红焦烧坏皮带,经常采用延长熄焦时间的方法,这样就造成焦炭水分的波动,影响高炉的生产。

3、熄焦水为二次水循环使用,水中夹带的焦粉极易堵塞喷水管,进一步恶化熄焦效果,增加了夹红焦的可能性。

二、低水熄焦技术优势及可行性鉴于传统喷淋熄焦方式有以上缺点,美国一家公司开发了一项专利技术—低水熄焦技术。

该技术是在整个熄焦过程中,通过安装在熄焦塔里的喷嘴分阶段喷水来达到熄焦的目的,其原理是:低速水流阶段先用喷嘴喷射小水流熄灭上部焦炭。

高速水流阶段通过喷嘴喷出的水柱喷射焦炭,由于水柱打击力大、分布均匀,使喷水与底部高温焦炭接触后产生的大量蒸汽(上升速度可达15m/s)被压在熄焦车周围循环,从而隔绝了焦炭与周围空气的接触,起到了窒息熄焦的作用。

低水熄焦方式的具体优点:1、改善焦炭质量,降低焦炭水分在高速水流阶段,焦炭有一定程度的迸溅,起到了整粒的作用,焦炭质量有一定的改善。

根据已采用低水熄焦技术的焦化厂焦炭质量分析数据显示,焦炭质量可提高1-2%,M10降低1%。

低水熄焦与传统熄焦方式的主要区别是低水熄焦主要靠产生的大量蒸汽熄灭红焦,所以焦炭水分可减少20%~40%,水分控制在2%~4%且均匀。

低水份熄焦控制系统的应用

低水份熄焦控制系统的应用我国是全球最大的焦炭生产国家。

作为重要的基础产业,炼焦产业在工业经济发展和国家经济安全方面发挥着不可替代的巨大作用。

熄焦是炼焦过程中的重要一环,对于焦炭产品质量有着直接影响。

文章介绍了低水份熄焦的原理、工艺流程、控制系统组成及功能,阐述了在焦化行业中推广低水分熄焦的重大意义。

标签:熄焦原理;控制系统;优越性引言近年来,国内外冶金工业发展态势持续良好,焦炭的市场需求急剧扩大,炼焦产业前景十分看好。

科学技术日新月异,新工艺、新技术和新材料不断涌现,为炼焦产业的发展注入了强大技术动力。

与传统湿法熄焦相比,低水份熄焦在喷洒方式、喷洒量及控制方式上都进行了大量改进,能够有效降低熄焦后焦炭的水分含量,并且使水分分散的更加均匀、稳定,焦炭质量大幅提高。

1 低水份熄焦的原理低水份熄焦工艺和传统的湿法熄焦工艺最大的不同,就是对于控制熄焦过程的供水方式进行了重大调整。

相对于传统的湿法熄焦所采用的恒定中等流量喷水熄焦方法,低水份熄焦则将整个熄焦过程分为若干阶段,不同阶段采用不同大小流量分段供水,也就是变流量喷水熄焦。

根据生产需要,低水份熄焦系统使用大小两种水流进行供水熄焦。

首先在熄焦开始时,按照设计流速的40%至50%进行慢速供水,慢速供水一般持续10秒至20秒,然后使用100%设计流量进行供水。

变速供水的目的在于先通过慢速供水降低顶层焦炭温度并且使焦炭表面稳定,然后用快速供水迅速深入焦炭内部彻底熄焦。

熄焦阶段完成后,利用车体专门设计的排水设施将车内多余水分快速排出。

低水份熄焦系统利用专用喷嘴按照设计压力将熄焦水直接喷射到焦炭层内部。

由于熄焦水水流呈柱狀,水束集中,喷射速度又高,与顶层焦炭接触很少,致使只有很少一部分熄焦水被顶层焦炭吸收。

熄焦水大部分深入焦炭内部,在重力作用下流经各层焦炭直至熄焦车倾斜底板。

当熄焦水接触到红焦时,受热变为蒸汽,水蒸汽急速膨胀形成上升气流,蒸汽气流从下往上贯穿全部焦炭层,从而达到对车内焦炭熄焦的目的。

低 水 分 熄 焦 技 术

低水分熄焦技术一、熄焦车1.密封不好,漏水多,致使大水量熄焦时焦炭无法翻滚。

2.熄焦车底板不牢固,易掉,此位置易产生红焦,且不好控水。

3.熄焦车底板备件需准备充足。

4.控水时间保证1-2分钟,控水时将车开到熄焦塔外。

5.熄焦放炭要行走,使焦炭均匀放在晾焦台上。

6.熄焦车对位要准确。

二、熄焦塔1.熄焦塔内溢流管要改在熄焦塔以外。

2.四个下水阀门中南北(两边)阀门开度最大不允许超过75%,莱钢曾关到15%。

3.熄焦水泵电流在140-150 A间,以保证熄焦罐中的水足够。

4.粉焦沉淀池水位不能太低,保持在溢流管下一尺左右。

5.高位槽要有水位计显示,让司机知道高位槽中的水位。

6.设计安装好的下水管根据情况进行改进,如某处有红火,此处上方水管应加粗,若某处焦炭黑(水分大),则此处下水管加孔板,改小孔径,减少下水量。

三、熄焦执行机构1.由于熄焦信号延迟的原因,下水阀门不严,漏水直接加大焦炭水分,故熄焦下水阀门的零点要调整好。

2.初始开度(即小水量)是低水分熄焦控制水分的关键,是最难调节的,将开度调至27-30%左右,下水时间在20秒左右。

3.小水分熄焦是关键,水量小,熄不灭红焦,给大水分熄焦带来困难;水量大,熄红焦多(厚),大水量熄焦翻不起来。

4.大水量越大越好,将全程开度调至90%左右。

5.下水给出信号后到出水约15秒,停水给出信号后到停水约10秒。

6.可以调整下水时间和开度到红火时,再确定下水时间及下水量(翻板阀开度大小)。

四、其它问题1.熄焦水质要好,浓度不能大,粘度要小。

2.化验代表性要好。

3.冬天焦炭水分要高,夏天水分易挥发,水分要低。

4.要正点出焦,不要延长,一延长,炉温高,有变化,易产生红炭,因炉温变化,这一炉有红炭,下一炉无红炭。

5.晾焦时间不少于30分钟,放焦工坚持循环放焦。

6.水压不够,打红焦困难,也会导致焦炭水分上升,可提高水压,将出水口改为螺米口。

7.影响焦炭水分:a.熄焦车底板;b.配煤比;c.翻板阀不严。

低水分熄焦的原理与应用

低水分熄焦的原理与应用贾风军【摘要】摘要:介绍了低水分熄焦的原理、工艺设备、控制系统,并分析了低水分熄焦的优点。

【期刊名称】内蒙古科技与经济【年(卷),期】2011(000)006【总页数】2【关键词】关键词:低水分熄焦;控制;应用低水分熄焦工艺是美钢联(United Stated Steel Corporration)开发的一种新型的熄焦技术,它可以替代目前在工业上广泛使用的常规喷洒熄焦工艺,该技术首先应用于美钢联所属的焦化厂,之后成功应用与多个熄焦装置中,其中最大的炭化室高度达7.3m,每孔焦炭量达26t。

我国近几年也逐渐采用了该项技术。

乌海西来峰焦化厂二期工程也采用了该项技术。

1 低水分熄焦的原理低水分熄焦工艺与传统的湿法熄焦工艺相比,最重要的是在控制熄焦的供水方式上有所不同。

传统的湿法熄焦是在熄焦过程中等流量喷水熄焦,而低水分熄焦则是在整个熄焦过程中,按流量大小分段进行供水,即变流量喷水熄焦。

低水分熄焦系统水流有两种流速,在熄焦开始时,水的流速被减至设计流速的40%~50%,这样低的速度既冷却了顶层焦炭,又稳定了焦炭表面,防止焦炭在高的水流速度时从熄焦车厢中迸溅出来。

低水流所用时间通常为10s~20s,之后,水流增至设计高流速,并迅速渗入到焦炭层内部。

熄焦后,车内多余的水通过车体设置措施快速排出车外。

在低水分熄焦系统中,熄焦水通过专门设计的喷嘴在一定压力下以柱状水喷射到焦炭层内部,使顶层焦炭只吸收少量的水,大量的水迅速流到各层焦炭至熄焦车倾斜底板。

当熄焦水接触到红焦时,水变为蒸汽时的快速膨胀力使蒸汽向上流动通过焦炭层,利用蒸汽由下至上地对车内焦炭进行熄焦,减少了水与焦炭的接触时间和水的用量,红焦不是完全被水渗透饱和而熄焦,使焦炭吸收水量降低。

低水分熄焦系统使用柱状水流代替了喷洒,改善了焦炭在深度方向的水分分布,达到了短时间内的完全熄焦,依据焦炭粒度、温度和熄焦车的条件,整个熄焦时间约50s~80s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低水湿法熄焦技术的应用分析

熄焦技术的现状

熄焦技术分为湿法和干法两种。

干熄焦具有环保、回收热能的效果,曾被指望能广泛应用,但由于投资和运行费用高,短时内还难以推广,所以采用更好的低水熄焦技术已经成为许多老厂改造和新建焦化厂考虑的方案。

同时随着低水熄焦技术的不断优化,其在环保等方面有着和干法同样或更好的性能。

几十年来,湿熄焦一直是采用管子上开孔喷淋水的落后工艺,喷水孔频繁堵塞,熄焦时间长了水分高、短了有红焦,熄焦后焦炭强度、水分均不够稳定。

喷雾低水熄焦技术概述

喷雾低水熄焦技术是美国喷雾公司的专有技术。

该技术是在整个熄焦过程中,通过安装在原熄焦车上方的喷嘴喷雾来达到熄焦的目的,其原理是:通过喷嘴喷出的水打击力大、分布均匀,使喷水与高温焦炭接触后产生的大量蒸汽(上升速度可达15m/s)被压在焦车周围循环,从而隔绝了焦炭与周围空气的接触,实现了窒息熄火的作用。

据国外试验,通过喷水雾隔绝空气窒息的条件下,可以在3s内熄灭明火,剩余的喷水仅是用于焦炭降温和调整水分。

因此熄焦时间可以缩短,焦炭水分可以长期稳定在设定值;该设定值可以按需要控制,最低2.5%。

焦炭强度M25提高约1%。

喷雾低水熄焦导致焦炭温度很快下降,缩短了生成水煤气和H2S的反应时间,使外排蒸汽中的CO和H2S等有害成分减少。

其它优点包括:外排蒸汽量大幅减少(减少30%~50%),且基本不夹带焦粉。

这会使焦化厂周围的粉尘和臭味得到控制,大气质量明显改善。

由于采用大孔径(50mm以上)的专用喷嘴,可以使用焦化厂的废水或中水,也就是说喷嘴对水质没有要求,可以每吨焦炭处理利用废水约0.3~0.5t。

原有熄焦系统改造很方便,只需要以下几步(以4.3m焦炉为例):

1)在保持原有的供水泵、阀门、总水管、支管不变的条件下,重新制作两条新的供水管。

这使得改造时间和改造量最小,可以利用生产间隙时间既可完成。

2)在新增两条支管上安装喷嘴。

喷嘴高度、管间距、喷嘴间距等参数需要严格按照有关的设计要求控制;

3)改造可以采用铸铁管,也可用钢管,与原来牌号相同;

4)喷嘴入口压力大于1巴;如果水泵不能满足入口压力大于1巴,也可以用,但实际使用效果有明显降低。

改造后达到的效果

2002年5月,杭钢焦化厂首次在国内采用了该技术。

如今已经有30多家焦化厂采用。

河北邯钢焦化厂既有干熄焦,也是国内最早引进定点低水熄焦技术,2005年将最后的两座熄焦塔均采用喷雾低水熄焦技术进行了改造。

生产实践证明,采用该技术投资特别节省、改造时间短、效果好,主要效果包括:

在没有亮焦的前提下,焦炭含水量约3%。

据有关鉴定结论:焦炭含水量每降低1%,炼铁焦比可降低约2%,吨铁成本可降低约6元。

稳定并降低焦炭水分具有显著的节能和经济效益。

熄火时间可以减少到约70~90s,仅为传统熄焦时间的一半左右。

喷嘴不堵塞,不像原有系统经常会堵塞或不封闭管子端头来排出焦炭颗粒。

由于没有焦车底部进水引起的高温焦炭剧烈搅动,焦炭机械损坏少;也没有焦炭蹦出焦

车问题。

由于喷水有力、均匀,蒸汽中所夹带的焦粉显著减少,既减少了浪费,又控制了粉尘污染。

熄火放散的水蒸汽明显减少,相应减少了补充新水量,补水量会明显减少,约减少50%;

喷嘴喷孔不易堵塞;

喷水能将焦车上的焦炭全覆盖,隔绝与空气接触,可以在几秒钟内实现焦炭窒息熄火,所以没有红焦;

焦炭强度提高约1%,M25为90%~91%。

结语

低水分湿法熄焦以其简单实用的特点,现在越来越被广大的钢铁企业所采用,尤其原来采用湿法熄焦工艺的焦化厂,采用本工艺只需简单的改造即可完成,基本上不占用生产时间。

国内已有本钢、唐钢、邯钢等近20个焦化厂采用了此项技术。