模具滑块机构的设计要点

模具设计-滑块-2

钢

龙模 具 技 术 中 心

地址:江苏省苏州市 网址:

Angle pin(斜导柱)

资料

滑块 2

束块/铲机 (TAPERED INTERLOCKS ) 材料用P3

耐磨板(Wear plate ) 用料同GIB

压块(Wear GIB) 材料要硬度高,耐 磨,多用冷作lider body )

上固定板 斜导柱 母模板

左图是滑块的反铲机构 如果滑块较大, 成型的面 积也大,那么它所 要承受的注射压力也越大。这个时候, 也许单 单只靠 铲机的一 个面难以把滑 块压住,所以, 可以在铲机的底部 ,做一个反斜度 ,以便合 模的时候,铲 机抵死在公模板上。

母模仁 铲机 滑块主体

公模仁

公模板

Created with novaPDF Printer (). Please register to remove this message.

上固定板 斜导柱 母模板 斜导柱 上固定板 母模板

母模仁 铲机 滑块主体

母模仁 铲机 滑块主体

弹簧 公模仁 公模仁

公模板

公模板

第一种: 在滑块的内部放置弹簧, 利用弹簧的 瞬间弹力把滑块推开,然后在滑块的 尾部设置个行程挡块。这种方式很简 便,但不是很安全,因为弹簧容易失效 第二种: 在滑块的尾部,利用在等高螺丝上 弹簧 套弹簧,把滑块往后拉。这种方式 等高螺丝 (定距螺丝) 相对来说比较麻烦,但较安全, 因 为弹簧在外部,容易发现是否失效。 另外,如果滑块出在模具天侧,则 最好是使用这种形式

常用的三种滑块形式 第一种形式, 用于 产品较大,母模板 较厚的情况下。优点是拆装方便, 可以缩短斜导柱长度 第二种形式,适用于所有模具,结构稳固。缺点是拆装不方便, 斜导柱较长 第三种形式,用于抽芯距离较短(<5)的模具, 结构简便,俗称"狗腿式"。缺点是加工困难, 成本 较高 左图是两种常用的滑块制动方式

塑胶模具延时滑块设计

塑胶模具延时滑块设计

塑胶模具中的延时滑块设计是为了在注塑过程中实现特定的动作延迟。

延时滑块通常用于需要在注塑过程中进行分离、射出或其他延迟操作的部件。

下面是一些关于塑胶模具延时滑块设计的要点:

确定需求:首先,需要明确延时滑块的具体功能和操作要求。

这可能涉及到产品的设计要求和注塑工艺的需求。

例如,需要确定何时进行延迟、延迟的时间长度以及所需的滑动距离。

设计结构:根据需求,设计适当的延时滑块结构。

延时滑块通常由滑块本体和控制延时的机构组成。

滑块本体需要具备平稳的滑动性能,可以考虑使用低摩擦材料或涂层来减少摩擦阻力。

控制延时的机构可以采用弹簧、油缸或其他机械装置,确保延时滑块在注塑过程中按照预定的时间和距离移动。

考虑注塑工艺:在设计延时滑块时,需要考虑注塑工艺的要求。

例如,需要确保延时滑块的结构不会对注塑过程造成阻力或干扰。

还要注意材料流动和填充的影响,确保延时滑块在注塑过程中能够正常运作。

结构强度和耐用性:延时滑块设计应该具备足够的强度和耐久

性,以承受注塑过程中的压力和重复使用的需求。

要选择适当的材料和加工工艺,确保延时滑块能够具备所需的寿命和可靠性。

模具组装和调试:在模具制造完成后,需要进行组装和调试。

确保延时滑块的运动顺畅、准确,并符合预定的延迟时间和距离。

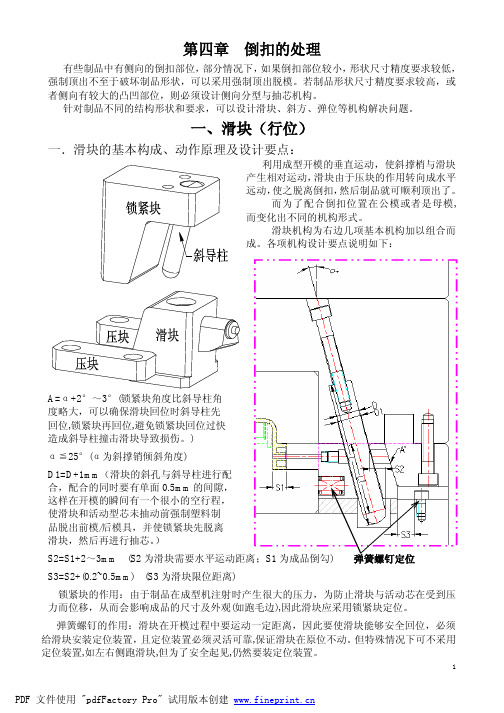

第四章 倒扣的处理

三、滑块拖滑块机构

一般用在成品有滑块机构,同时沿滑块运动方向成品也有倒勾,这时可采用滑块拖滑块机构 右图为的滑块拖滑块典型实例:

改革

滑块拖滑块机构的远动原理及过程:

前后模的开模时,由于斜导柱的作用,滑块 座和滑块入子(A)一起朝外远动,但滑块入子(B) 由于弹簧的作用,不能朝外远动,且由于滑块入 子(A)上 T 槽的作用会带动滑块入子(B)有一个向下的运动,远动一定距离后,产品倒扣 与滑块入子(B)分离。斜导柱接续远动带动整个滑块远动, 直到斜导柱脱离滑块。

装配要求:滑块入子与倾斜的入子孔装配, 要特别注意尺寸 A 与 A1 的关系,应为 A>A1 这样才能保证在装配时好斜着插入入子孔。

7

PDF 文件使用 "pdfFactory Pro" 试用版本创建

二、母模爆炸式滑块(弹位)

爆炸式滑块适用场合 :

一般成型在母模侧且对滑块成型面积较大,尤其是滑块在母模侧很深的情况下使用。在 大多数后模用推板顶出时,如有滑块机构,也常考虑用爆炸式滑块。(下图为爆炸式滑块典型 实例:)

15mm; g. 小拉杆限位行程 S≦2/3H1,以利合模。 (H1 为滑块高度),但对于细水口则必须抽出; h. 滑块出胶位多时,拨杆前端要做反铲,高度为 6--10 mm、反铲斜为在 3°-8°并且最好装

固定块,易调整,易加工,构成三点支撑,增加拨块强度,防止滑块移位。

6

PDF 文件使用 "pdfFactory Pro" 试用版本创建

在设计此种滑块时,档块前后两面的角度是一致 的,同时倾斜角度应尽可能的小,以减小滑块和档块 所受的力。滑块斜槽各处应加圆角,以方便档块插人 及增加强度。由于结构所限,此种滑块一般行程较小。

模具设计滑块结构技巧

模具设计滑块结构技巧1 用途倒勾处理设计是帮助成品于离型方向产生倒勾,造成成品无法离型时,能让成型品顺利离型的一种设计方式。

2 作业内容:内缩滑块结构、外张滑块结构、斜梢(HOOKPIN)结构。

2.1 内缩滑块结构:主要零件及功能:束块(定位件): 控制内缩滑块的行程与位置束块材质使用范围:材质硬度NAK80 HRC38SKD61 HRC48滑块(滑动件):在顶出动作之前,先将成品倒勾离型。

滑块材质使用范围:材质硬度NAK80 HRC38SKD61 HRC48STAVAX HRC52使用规则:固定件,定位件,滑动件之间的配合,在材质与硬度的选用上,可依加工的难易度予以适当的调配。

对象与对象之间的滑动配合需选用不同的材质或相同的材质,不同的硬度来搭配使用。

为使损耗公差偏重于单一对象,滑配间的对象其材质与硬 attention to the relationship between plants and soil, as well as the skilledtechnician jobs to be chosen. It is also after completion of the various types of finishing job, it should thoroughly implement quality andproject management to ensure complete. Main points are as follows: (1) fully grasp the design intent and design drawings confirmed on the basis of the construction site. (2) according to various criteria (andplanting project co-ordination) preparation of engineering plans and scheduling plans. (3) the materials and materials used for quality management. (4) construction management combined with tree planting projects. ? Lawn planting seeds: designing Proportioning of grass seed, grass seed mix, sow grass seed should be evenly distributed not lessthan 35g per square metre. Grass seed sow should be applied before the foot base fertilizer and water immersion, be slightly dry sow grass seed. Grass seed Sub ... E, growing hedge plants, spaced evenly, tree-richside from outside, seedling height, trunk size, uniform mix. In the nursery pruned hedges, planting should be based on modeling spell planting, planting depth should be consistent. F, block planting time or group planting time, plant back in the order from the Center outward. -Slope plant should be planted from top to bottom. Large block graft or a different color when color bunch planting should be partitioned block planting. ? subsidiary facilities of the Green Project: a green space of water-supply and irrigation construction shall conform to the following provisions: (1), the water supply pipe should be based on a solid and compact. (2), pipe clamps, interfaces should have a firm, tight, clean pipe end not FLOSS, lip clearance accuracy. (3), the piping shouldcomply with the design requirements and after installation must be hydrostatic test. (4), should be carried out after the pipeline trench and soil compaction in layers.度不可相同。

前模斜弹设计注意事项

前模斜弹设计注意事项

前模斜弹设计注意事项包括以下几点:

1. 滑块弹开后,应留有高于滑块斜面高度的2/3长度的管位,否则复位时容易卡死。

2. 滑块斜弹角度小于10度时容易卡死,这主要是由于钢铁的摩擦阻力系数导致的,斜度越小阻力越大,因此建议斜面角度选用10~20°度之间是比较合理的。

3. 滑块导向块角度的设定:

导向块角度可以与滑块斜面平行。

导向块角度可以比斜面小1度,滑块斜面角度大先空掉,以减少滑块斜面与A板在开、合模时的接触面积。

4. 装在后模的拉勾,在斜滑块上的避空要足够(L避空距离),应计算出滑块的行程来确定要避空多少。

5. 拉勾应做点斜度,以减少滑块与动模板间的磨损,一般取C=°~3°,装配位置须在滑块重心3/4处。

6. 需要考虑滑块是斜运动是否会拉伤产品的问题。

注塑模具结构及设计-7(滑块)共39页

斜导柱可以直接固定在模板上,也可以增加固定块来固 定斜导柱。

对于大型复杂的模具, 要考虑方便从正面拆 装斜导柱。

锁紧块是用来压紧滑块,使注射成型 时滑块不因受到注射压力而后退。 锁紧块可以和斜导柱固定块是同一部 件,也可以分开。 锁紧块的角度应该比斜导柱的角度大 2-3度,以便在开模时迅速让开位置。

解决方法

为了保证滑块在滑动过程中,滑动活动顺利,平稳,不发生卡滞或跳动现象, 影响成品品质,模具寿命等,必须设置导滑装置。常见的导滑形式如下:

为了避免或减少在相对运 动时,由于摩擦引起的磨 损,可在滑块的底部和背 部镶入经过淬火的耐磨片。 为了防止咬蚀和取得更好 的润滑,耐磨片和压条可 以采用铜来制做。

采用限位块加弹簧定位时, 如果滑块内部空间不够,也 可以把弹簧加在外部。

限位块加弹簧定位时,要注意当滑 块处在不同的方位时,定位弹簧的 力的要求有所不同。在水平方向的 滑块只需要注意摩擦力和运动惯性, 天侧方向的滑块则要加上自身的重 力,在地侧的滑块可以不需要弹簧, 只依靠自身的重力靠在限位块上。

些,必要时要在模具上增加平衡力的设置。滑块上的斜导柱孔直径要比斜导柱

稍大一点。(0.5-1mm)

挂台式斜导柱

斜导柱常见的型式有挂台式和直通式两大类型。

不加工斜面的压不牢 安装后斜面被压死 斜导柱安装前要把挂台加工出一个斜面

内螺纹固定型直通式斜导柱

头 部 有 扳 手 孔

斜 导 柱 有 扁 位

外螺纹固定型直通式斜导柱 螺栓贯通固定型直通式斜导柱

第一次开模,斜导柱就随定 模固定板运动,滑块未动。

完全开模后,滑块抽芯。

定模滑块使用机动侧向抽芯时,三板模的模架要把锁紧块和斜导柱都固定在定 模固定板上。

两板模的定模抽芯需要使用油缸抽芯, 或者改用假三板模的模架。

第四节斜滑块侧抽芯机构讲解

学习目的: 1、了解斜导柱侧抽芯注射模的结构组成和工作过程 2、掌握斜导柱侧抽芯注射模具各组成部分的设计要点,会对

中等复杂程度的塑件进行侧抽芯注射模具结构设计 3、了解斜滑块、弯销、斜导槽等侧抽芯注射模的结构组成,

会针对不同的塑件选用合适的抽芯机构

第四节 斜滑块侧抽芯机构

一、斜滑块侧抽芯机构的工作原理及其类型

应用:当塑件的侧凹较浅,所需的抽芯距 不大,但侧凹的成型面积较大,因而需较 大的抽芯力时,可采用斜滑块机构进行侧 向分型与抽芯。

工作原理:利用推出机构的推力驱动斜滑 块斜向运动,在塑件被推出脱模的同时由 斜滑块完成侧向分型与抽芯动作。

分类:一般可分为外侧抽芯和内侧抽芯两 种。

2、斜滑块内侧抽芯机构

工作原理:滑块型芯2的上端为侧向型芯,它安装在型芯固定板3的斜孔 中,开模后,推杆4推动滑块型芯2向上运动,由于型芯固定板3上的斜孔作 用,斜滑块同时还向内侧移动,从而在推杆推出塑件的同时,滑块型芯完成 内侧抽芯的动作。

二、斜滑块的导滑形式

整体式T形导滑槽,其加工精度 不易保证,又不能热处理,但结 构较紧凑,故适于中小型或批量 不大的模具。其中方形截面也可 制成半圆形,成为半圆形导滑槽。

燕尾式导滑槽,适于小型模具 多滑块的情况,模具结构紧凑, 但加工较困难

以圆柱孔作为斜滑块的导轨, 制造方便,精度容易保证, 仅用于局部抽芯的情况

用型芯镶块作斜滑 块的导向,常用于 斜滑块的内侧抽芯

三、斜滑块侧抽芯机构的设计要点

1、正确选择主型芯位置

主型芯设置在定模一侧,开模 时,主型芯先从塑件中抽出, 然后斜滑块才分型,所以塑件 很容易粘附于斜滑块上某处收 缩值较大的部位,因此不能顺 利从斜滑块中脱出。

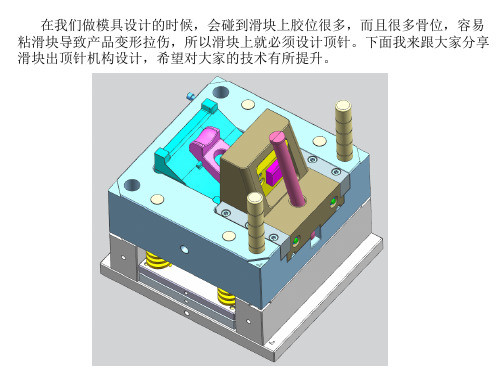

塑胶模具设计滑块出顶针经典模具结构解析

4、大够的顶出空间,如下图所示:

5、铲机斜面必须设计一个直身面,直身面与顶出机构的对顶块贴合,开模时,直身面顶 出顶针对顶块,不让顶针板与滑块抽芯,滑块抽芯,顶针不动,即可起到顶针顶出产品, 防止产品粘滑块的作用,如下图所示:

6、合模时要注意为了防止顶出机构的对顶块撞到A板,所以在A板上的原身铲机面上开 一个斜面,对顶块上也设计一个斜面,有利于驱动顶出机构复位,如下图所示:

7、由于滑块比较大,结构相对来说比较复杂,但大滑块必须设计运水进行冷却,保证 产品的生产周期,如下图所示:

8、滑块出顶针运动过程:开模时斜导柱驱动大滑块抽芯,由于顶出机构的对顶块与铲机直身面是贴合状态,顶 出机构无法跟滑块抽芯,顶针顶住产品,防止产品粘滑块,滑块抽芯到一定距离,直身面脱离,此时产品滑块上 的胶位已完全脱离,斜导柱继续驱动滑块抽芯,顶出机构也跟着滑块一起脱离产品倒扣,完成滑块抽芯。

在我们做模具设计的时候,会碰到滑块上胶位很多,而且很多骨位,容易 粘滑块导致产品变形拉伤,所以滑块上就必须设计顶针。下面我来跟大家分享 滑块出顶针机构设计,希望对大家的技术有所提升。

1、通过产品分析,滑块所包到的产品胶位比较多,且有很多骨位,需设计滑 块里面出顶针,避免产品粘滑块,导致产品变形,如图所示:

2、首先把整个产品倒扣包起来,将大滑块设计出来,注意滑块比较高,滑 块两侧需要做角度,与前模插穿定位,如下图所示:

3、由于滑块所包到的胶位较多,为了防止粘滑块,需要设计顶针以及顶针板,顶针板上要设 计回针以及弹簧,防止顶针机构往产品方向退,在顶针板上还要设计限位螺丝,防止开模后顶 针机构脱离大滑块,如下图所示:

模具滑块机构的设计方案

模具滑块机构的设计方案1. 引言模具滑块机构是模具设计中的重要组成部分,它通过滑块的运动来实现模具的开合操作。

本文旨在提供一个模具滑块机构的设计方案,以满足模具设计的需求和要求。

2. 设计要求在开始设计模具滑块机构之前,我们需要明确设计的要求和限制条件。

以下是一些常见的设计要求:•可靠性:滑块机构需要具有足够的强度和刚度,以确保稳定的运动和长久的使用寿命。

•精度:滑块机构需要具备较高的加工精度和定位精度,以确保模具的开合动作的一致和准确。

•安全性:滑块机构需要配备安全装置,以防止意外发生。

•可维护性:滑块机构需要方便进行维护和保养,以延长使用寿命和减少故障率。

3. 设计方案根据以上的设计要求,我们提出以下的设计方案:3.1. 结构设计滑块机构的结构设计是关键,它直接影响到其可靠性和精度。

以下是一个常见的结构设计方案:•导向装置:滑块应设有导向装置,以保证其在运动时的稳定性和准确性。

•滑块形状:滑块的形状应根据具体使用情况和模具结构来设计,以确保其能够顺利开合并与其他零件配合良好。

•支撑结构:滑块应该可以在模具底部或侧壁上得到充分的支撑,以保证其在运动时不产生过大的变形和振动。

3.2. 材料选择滑块机构的材料选择也至关重要,应该根据设计要求选择适合的材料。

以下是一些常见的选择:•滑块材料:滑块通常采用高硬度和高强度的材料,如工具钢或合金钢,以确保其能够承受较大的压力和磨损。

•导向装置材料:导向装置通常采用具有良好摩擦性能和耐磨性的材料,如尼龙或涂覆特殊润滑剂的金属材料。

3.3. 动力传输滑块机构的动力传输方式也需要考虑。

以下是一些常见的动力传输方式:•液压驱动:液压驱动方式适用于较大的滑块和较大的开合力的模具。

它具有稳定性和精度高的优点。

•气动驱动:气动驱动方式适用于轻负荷和需求快速响应的模具。

它具有快速、简单和经济的优点。

3.4. 安全装置为了确保滑块机构操作的安全性,我们建议配备以下安全装置:•限位开关:设置限位开关以控制滑块的行程,防止超出设计范围。

模具结构之滑块篇

模具结构之滑块篇滑块模具结构文档范本:⒈引言本文档旨在介绍滑块模具结构的各个部分及其功能。

滑块模具是一种常用的压铸模具,用于制造汽车零部件、电子设备外壳等零件。

了解滑块模具结构的各个部分对于模具设计和制造非常重要。

⒉基本结构概述⑴模具座模具座是滑块模具的基础组件,用于固定模具。

模具座一般由底板、支撑柱等部分组成,确保模具在使用过程中的稳定性。

⑵顶出机构顶出机构用于将成型零件从模具中弹出。

它通常由顶出杆、弹簧等组成,通过推动顶出杆使零件脱离模具。

⑶滑块机构滑块机构是滑块模具的关键组成部分,用于实现滑块的运动。

滑块机构一般包括滑块导轨、滑块座、滑块等部分。

滑块通过导轨的引导,在模具的特定位置上进行上下、前后的滑动。

⑷导柱导套⒊滑块机构详解滑块机构的设计对于滑块模具的性能至关重要。

下面将详细介绍滑块机构的构造。

⑴滑块导轨滑块导轨是滑块机构的基本组成部分,用于引导滑块的运动。

滑块导轨一般由直导轨和斜导轨组成,直导轨保证滑块的上下运动,斜导轨保证滑块的前后运动。

⑵滑块座⑶滑块滑块是滑块机构的关键组成部分,通过滑块的上下、前后运动,实现模具的开合。

滑块一般由滑动块和连接杆组成,连接杆连接滑动块和滑块导轨。

⒋附件本文档涉及的附件包括滑块模具的设计图纸,滑块模具的CAD文件。

⒌法律名词及注释⑴模具:模具是用于制造零部件或产品的工具或装置。

⑵压铸模具:压铸模具是一种用于压铸工艺的模具,将熔化金属注入模具中,经过冷却后形成零部件或产品。

⑶模具座:模具座是固定模具的基础组件。

⑷顶出机构:顶出机构用于将成型零件从模具中弹出。

⑸滑块机构:滑块机构用于实现滑块的运动。

⑹导柱导套:导柱导套用于保持滑块的定位精度。

⒍结束。

模具抽芯机构的设计。(理论知识)

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

计算公式如下:S=H tgθ (3-26)式中S------ 抽芯距(MM)H------ 斜导柱完成抽芯所需的行程(MM)θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1)型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

抽芯机构设计

滑块抽芯前位置

滑块抽芯后位置

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

滑块抽芯前位置

滑块抽芯后位置

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

斜导柱 材料:40Cr 热处理要求:先调质HRC33±2,再中频淬火HRC52~55,磨配后氮化。 供应商:华威加工 斜导柱角度: 最常用的斜导柱抽芯倾角A为13°,特殊情况下可以采用其他整数抽芯角度, 推荐使用8°,15°,18°,20° ,22°,但最大不得超过23°。斜导柱的 角度,避免出现小数度数(包括双角度斜导柱)。

与凸模接触

与凹模接触

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

保护分型面,滑块与凸模之间放3°配合斜度,油缸驱动 滑块,滑块在开模后抽芯,滑块与凹模之间放3°配合斜 度。

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

驱动元件 斜导柱、油缸

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

延时滑块

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

滑块弹顶 滑块包紧力较大,在用滑块时,成品可能被滑块拉变形或拉伤。为防 止成品被滑块拉变形或拉伤,需在滑块内用弹顶,以阻止成品被 滑块拉变形或拉伤。

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

滑块保护装置

滑块下面有顶杆,滑块需要设计防撞保护机构。

常州华威模具有限公司 Changzhou Huawei Mold Co., Ltd

注塑模具结构及设计-7(滑块)

常用滑块材料及其特点

钢材

塑料

钢材具有较高的强度和耐磨性,是常 用的滑块材料之一。常用的钢材有碳 素钢、合金钢等。

某些特殊要求的滑块可以采用工程塑料,如 聚甲醛(POM)、聚酰胺(PA)等。塑料滑块具 有重量轻、耐腐蚀等优点,但耐磨性较差。

硬质合金

硬质合金具有极高的硬度和耐磨性, 适用于高精度、高效率的注塑模具。 但价格较高。

滑块材料的热处理与表面处理

热处理

为了提高滑块材料的力学性能和耐磨性,需要进行热处理。 常用的热处理工艺有淬火、回火、表面淬火等。

表面处理

为了提高滑块表面的耐磨性和耐腐蚀性,可以进行表面处理 。常用的表面处理方法有喷涂、渗碳、渗氮等。

04

滑块的设计实例与优化

滑块设计实例分析

实例一

01

某手机外壳模具的滑块设计,考虑到产品尺寸、形状和材料特

滑块镶块

滑块镶块是滑块的成型部分, 用于在注塑过程中与塑料接触

并形成产品。

滑块导轨

滑块导轨是滑块的导向部分, 用于确保滑块在移动过程中的

稳定性和精确性。

滑块顶出机构

滑块顶出机构是滑块的顶出部 分,用于将成型的产品从滑块

上顶出。

滑块的导向与定位

导向方式

滑块通常采用滑动导向方式,通过滑 块导轨与滑块座之间的滑动摩擦来导 向。

定位方式

滑块通常采用限位块或弹簧来定位, 以确保滑块在模具中的位置准确。

滑块的尺寸与精度

尺寸要求

滑块的尺寸应根据产品的大小和模具的结构来确定,同时应考虑到模具的安装和 加工精度。

精度要求

滑块的精度要求较高,应保证滑块的移动顺畅、定位准确,以确保产品的质量和 生产效率。

03

注塑模具结构及设计-7(滑块)

整体式的锁紧块和模板是一体的,整体式的结构牢固可靠,可承受较大的侧向 力,但金属材料消耗大。

锁紧块为镶入式,当侧向压力较 大时,可以把锁紧块插入到动模 板中借用双向锁紧来增大锁紧力。

.

滑块与成型侧型芯有整体式和组合式两种结构。 整体式用于形状简单便于加工的场合。

.

组合式滑块便于加工和更换,能节省优质钢材。 组合式滑块的成型侧型芯固定连接形式有:顶丝,燕尾槽,螺丝,压板等。

.

对于宽度较大的滑块,可以设计两根斜导柱来保 证滑动的平稳运行。

对于高度较大的滑块,为了避免运动时产 生较大的翻转力,可以采用下列方法解决。

滑块高度太大导致 有较大翻转力,滑 动可能卡死。

.

解决方法

为了保证滑块在滑动过程中,滑动活动顺利,平稳,不发生卡滞或跳动现象, 影响成品品质,模具寿命等,必须设置导滑装置。常见的导滑形式如下:

红色的产 品有很多 部分要抽 芯(包括 大圆孔内 和圆柱孔 下方的部 分)。

滑块如图所示,如果所有的抽芯 同时进行,则在圆柱部分与产品 本体之间可能拉裂或产生拉白。 需要采用分阶段顺序抽芯。

.

开模1:中间圆柱先随滑块抽芯, 外围的侧型芯先不动。

开模2:中间圆柱和外围的侧型芯 随滑块一起运动,完全抽出。

对于无法加锁紧块的油缸抽芯的滑块,可以借用斜楔来增大锁紧力,避免注射压力直接 顶到油缸上,同时尽量采用缸径较大的油缸来增大液压力。

.

内抽芯的二次抽出滑块示例

产品两侧面有侧孔和倒扣(红色处) 需要抽芯

滑块与产品

滑块与动模

.

滑块与定模

第一次抽芯: 滑块侧向移动,黄色 部分向内抽出侧孔。

第二次抽芯: 滑块继续侧向移动, 整个滑块侧向完全 抽出。

注塑模具设计要点

注塑模具设计要点一、开模方向和分型线每个注塑产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。

1、开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。

2、开模方向确定后,可选择适当的分型线,避免开模方向存在倒扣,以改善外观及性能。

二、脱模斜度1 、适当的脱模斜度可避免产品拉毛(拉花)。

光滑表面的脱模斜度应≥0.5度,细皮纹(砂面)表面大于1度,粗皮纹表面大于1.5度。

2 、适当的脱模斜度可避免产品顶伤,如顶白、顶变形、顶破。

3、深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证注塑时模具型芯不偏位,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

三、产品壁厚1 、各种塑料均有一定的壁厚范围,一般0.5~4mm,当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。

2 、壁厚不均会引起表面缩水。

3 、壁厚不均会引起气孔和熔接痕。

四、加强筋1、加强筋的合理应用,可增加产品刚性,减少变形。

2、加强筋的厚度必须≤(0.5~0.7)T产品壁厚,否则引起表面缩水。

3、加强筋的单面斜度应大于1.5°,以避免顶伤。

五、圆角1、圆角太小可能引起产品应力集中,导致产品开裂。

2、圆角太小可能引起模具型腔应力集中,导致型腔开裂。

3、设置合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

4 、不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。

六、孔1 、孔的形状应尽量简单,一般取圆形。

2 、孔的轴向和开模方向一致,可以避免抽芯。

3 、当孔的长径比大于2时,应设置脱模斜度。

此时孔的直径应按小径尺寸(最大实体尺寸)计算。

4 、盲孔的长径比一般不超过4。

防孔针冲弯5 、孔与产品边缘的距离一般大于孔径尺寸。

七、注塑模的抽芯、滑块机构及避免1、当塑件按开模方向不能顺利脱模时,应设计抽芯滑块机构。

注塑模具斜顶(Slider)设计介绍

注塑模具斜顶(Slider)设计介绍注塑模具斜顶(Slider)设计介绍1. 概述注塑模具斜顶(也称为Slider)是注塑模具中的重要组成部分。

它的设计和运动能够使注塑模具具备更多的功能和灵活性。

本文将介绍注塑模具斜顶的设计原理、优势以及在注塑加工中的应用。

2. 设计原理注塑模具斜顶的设计原理是基于滑块原理,通过斜顶的运动使得模具的开合更加灵活。

斜顶通常由滑块、导向机构和驱动机构组成。

2.1 滑块滑块是斜顶的核心部件,它通常由钢材制成,并具有较高的硬度和耐磨性。

滑块与模具底板通过滚动导向机构相连接,可以实现上下、前后的运动。

2.2 导向机构导向机构用于使滑块在模具中的运动保持平稳和准确。

常见的导向机构有导柱、导套和导轨等,它们能够确保滑块的运动轨迹与模具的要求相匹配。

2.3 驱动机构驱动机构通过控制斜顶的运动方式和速度,实现模具的开合和产品的成型。

驱动机构通常由液压缸、气缸或电机等组成,根据注塑加工的需求选择合适的驱动机构。

3. 优势注塑模具斜顶在注塑加工中具有以下优势:3.1 提高产品质量斜顶的运动可以使模具开合更为灵活,从而使产品的成型更加完整和精确。

它可以减少产品的缺陷和变形,提高产品的质量。

3.2 扩展模具功能通过合理设计和安装斜顶,可以实现多腔模具、插件腔、嵌件及特殊结构的模具设计。

这种灵活的设计使得模具具备更多的功能,满足不同产品的需求。

3.3 增加生产效率斜顶的运动速度较快,可以加快模具的开合速度,从而提高注塑生产效率。

,斜顶还能够减少模具的运动阻力,降低注塑机的能耗。

4. 应用领域注塑模具斜顶在各个领域的注塑加工中都有广泛的应用。

它适用于各种注塑产品的生产,包括塑料零件、橡胶制品、注塑包装等。

5. 结论注塑模具斜顶的设计和运动原理使得注塑加工更加灵活和高效。

它的优势在提高产品质量、扩展模具功能和增加生产效率方面都得到了充分的展现。

在实际注塑加工中,合理设计和运用注塑模具斜顶将带来更好的加工效果和经济效益。

滑块结构设计大全解读

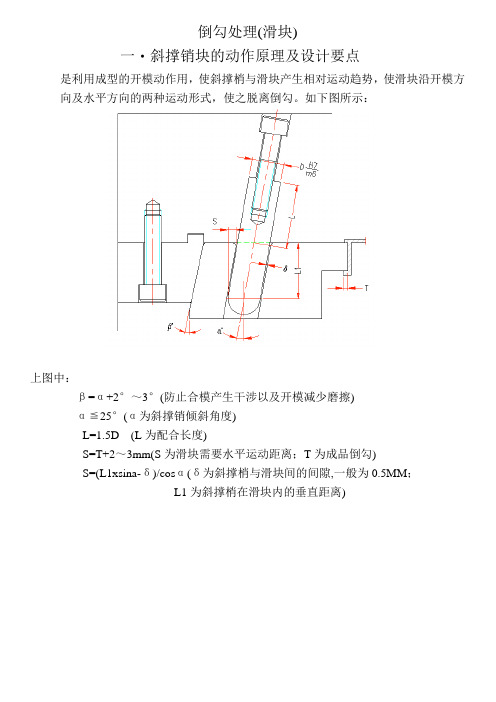

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二‧斜撑梢锁紧方式及使用场合

简图 说明

适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好

适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用

配合面L≧1.5D(D为斜撑销直径) 稳定性较好

二‧斜撑梢锁紧方式及使用场合

简图 说明

适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L≧1.5D(D为斜撑销直径) 稳定性不好,加工困难.

八‧倾斜滑块参数计算

α°=d°-b° d°+b°≦25° c°=α°+(2°3°) H=H1-S*sinb° S=H1*tgd°/cos b° L4=H1/cosd°

• 2.滑块抽芯方向与分型面成交角的关系为滑块抽向定模. 如下图所示:

α1°=d°-b° d-b°≦25° c°=a°+(2° +3°) H=H1+S*sinb ° S=H1+tgd°/ cosb° L4=H/cosd°

• 滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连 接方式可能不同,具体入子的连接方式大致如下:

简图 说明

滑块采用整体式结构, 一般适用于型芯较大, 强度较好的场合.

简图

说明

采用螺钉固定,一 般型芯或圆形,且 型芯较小场合.

采用螺钉的固定形式, 一般型芯成方形结构且 型芯不大的场合下.

采用压板固定适 用固定多型芯.

用矩形的压 板形式,加 工简单,强 度较好,应 用广泛,压 板规格可查 标准零件表.

采用”T”形槽, 且装在滑块内 部,一般用于容 间较小的场合, 如跑内滑块.

采用”7” 字形压板, 加工简单, 强度较好, 一般要加销 孔定位.

采用镶嵌式的T 形槽,稳定性较 好,加工困难.

•

由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾 斜面方向一致,否侧会拉伤成品。 1.滑块抽芯方向与分型面成交角的关系为滑块抽向动模. 如下图所示:

采用嵌入式锁紧 方式适用于较宽 的滑块.

采用镶式锁紧方 式,刚性较好一 般适用于空间较 大的场合.

五.滑块的定位方式

• 滑块在开模过程中 要运动一定距离, 因此,要使滑块能 够安全回位,必须 给滑块安装定位装 置,且定位装置必 须灵活可靠,保证 滑块在原位不动, 但特殊情况下可不 采用定位装置,如 左右侧跑滑块,但 为了安全起见,仍 然要装定位装置. 常见的定位装置如 右:

适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好

三‧拔块动作原理及设计要点

• • 利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块 沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 左图中: β=α≦25° (α为拔块倾斜角 度) H1≧1.5W (H1为配合长度) S=T+2~3mm (S为滑块需 要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一 般为0.5MM; H为拔块在滑块内的垂直距离) C为止动面,所以拨块形式一 般不须装止动块。(不能有间隙)

四‧滑块的锁紧及定位方式

简图 说明

滑块采用镶拼式 锁紧方式,通常可 用标准件.可查标 准零件表,结构强 度好.适用于锁紧 力较大的场合.

简图

说明

采用嵌入式锁紧 方式,适用于较 宽的滑块

.

滑块采用整体式 锁紧方式,结构刚 性好但加工困难 脱模距小适用于 小型模具.

采用拔动兼止动 稳定性较差,一般 用在滑块空间较 小的情况下.

3.设计注意事项

• • • a.上固定板的厚度H2≧1.5D (D为大拉杆直径;大拉杆直径 计算超级链接三板 模大拉杆计算;H2上固定板的厚度) b.拨块镶入上固定板深度H≧2/3H2 c.注口衬套头部要做一段锥度,以便合模。且要装在上固定板 上,以防止成型机上的喷嘴脱离注口衬套,产生拉丝现象不 便取出,影响下一次注射。 d.拨块在母模板内要逃料。 e.耐磨板要高出母模板0.5mm,保护母模板。以及支撑拨块 防止拨块受力变形。 f.小拉杆限位行程S≦2/3H1,以利合模。 (H1为滑块高度) g.拨杆前端最好装固定块,易调整,易加工,构成三点支撑, 增加拨块强度。 h.要使耐磨块装配顺利,要求点E在点D右侧。如下图所示: i.滑块座与拨块装配时,要特别注意尺寸B与B1的关系,应为 B>B1,但为了装配的顺畅,也可将其滑块座后模板部分全部 挖通。

模具滑块机构的设计

一‧斜撑销块的动作原理及设计要点

• 利用成型的开模动作,使斜撑梢与滑块产生相对运动趋势, 使滑块沿开模方向及水平方向的两种运动形式,使之脱离 倒勾。如下图所示:

左图中: β=α+2°~3°(防止合模产生干 涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水 平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢 与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内 的垂直距离)

七‧滑块的导滑形式

• 滑块在导滑中,活动必 须顺利、平稳,才能保 证滑块在模具生产中 不发生卡滞或跳动现 象,否则会影响成品质 品,模具寿命等。(压板 规格超级链接)常用的 导滑形式如右图所示。

简图

说明 采用整体式 加工困难, 一般用在模 具较小的场 合。

简图

说明 采用压板,中央 导轨形式,一般 用在滑块较长 和模温较高的 场合下。

九‧母模遂道滑块

• 1.应用特点

a.制品倒勾成型在母模侧 b.制品外观有允许有痕迹 c.滑块成型面积不 大 如下图所示:

此处倒勾成形在母模侧, 且外观不允许有痕迹, 须跑母模遂道滑块。

2.母模遂道块简图如下:ຫໍສະໝຸດ 合模状态2.母模遂道块简图如下

第一次开模

2.母模遂道块简图如下

第二次开模及顶出状态

3.设计注意事项

简图

说明

利用弹簧螺钉定位,弹簧强度 为滑块重量的1.5~2倍,常用 于向上和侧向抽芯. 利用弹簧钢球定位,一般滑块 较小的场合下,用于侧向抽芯.

利用弹簧钢球定位,一般滑块 较小的场合下,用于侧向抽芯.

利用弹簧挡板定位,弹簧的强 度为滑块重量的1.5~2倍,适用 于滑块较大,向上和侧向抽芯.

六‧滑块入子的连接方式