立磨提产产量的经验(李天杰)

生料立磨系统提产节能降耗的技术改造

生料立磨系统提产节能降耗的技术改造摘要:水泥是把石灰石和黏土粉碎、磨细,烧成熟料,再经磨细成水硬性胶凝材料。

生产工艺一般概括为“两磨一烧”,分为四个步骤,本文着重研究了石灰石、黏土和少量校正料,俗称生料,粉碎后进行磨细,用MLS3626型立磨磨细生料过程中,如何提高产量、节约能源、降低消耗,进行的技术改造措施。

关键词:MLS3626型;生料立磨;提产;节能降耗1引言立磨是具有粉磨、烘干、选粉、提升等功能的磨机。

立磨机主要是在压力框架的施压下,磨盘和磨辊间产生大的研磨力,磨盘转动时,通过摩擦带动磨辊运动,物料在磨盘上受离心力作用散开,磨辊对物料研磨,物料在喷口环被高速热气流带起,被烘干加热,磨好的细粉随气流到达立磨顶端的选粉机,经过选粉,达标粉末,被引风机抽出来,不达标颗粒返回立磨再次研磨至达标,由于引风机的作用,立磨机同时完成了气流输送的过程。

液压站为立磨研磨生料提供动力,研磨力的大小通过调节液压站的压力,得以实现。

我单位拥有一条2500t/d水泥熟料生产线,使用MLS3626型立磨,投产使用以来,和其他单位立磨系统对比,故障较多,生料工段用电很高,台时产量低,成为该条水泥生产线提产的瓶颈,制约了后面熟料工段产量的增加。

如何提产节能降耗,成了摆在我们面前的重要问题,经过单位同仁半年多的努力,对这个生料立磨系统综合优化,先后经过几次改造,从管理及设备等多方面入手,终于取得可惜的成果。

2问题经过技术专家的研判,发现问题颇多。

首先找到喷环设计不合适,通风面积太小,造成喷环处气流速度过大,气流阻力太高、循环负荷太大,致使料层不稳定,电耗偏高;挡料圈的高度据定了磨内料层的厚度,立磨机挡料圈太高,使磨内料层过厚,影响了磨的使用;立磨的产量与立磨系统的通风量有着直接关系,立磨系统各处容易出现漏风现象,降低了产量、增加了能耗;调出立磨使用记录,发现石灰石块大、黏土质量不稳定,都会导致立磨停机,耽误生产,提高能耗。

立磨助力水泥降本又增效

立磨助力水泥降本又增效第一篇:立磨助力水泥降本又增效立磨助力水泥业降本又增效据悉,在有关部门多方面采取措施化解产能过剩压力的同时,水泥行业开始寻求“自救”。

北京、天津、山东、河北、山西、河南等地的水泥行业协会于2014年12月27日曾在济南发布《泛华北地区水泥企业错峰生产自律公约》,明确表示2015年1月15日至3月15日,上述地区的水泥企业将陆续“停窑”,在两个月的时间里实行错峰生产。

据相关人士介绍,由于北方冬季施工量减少,水泥用量锐减,水泥企业在冬季只生产水泥熟料,俗称“熟料冬储”,到来年春暖施工季节再粉磨水泥销售,这不仅占用了大量的企业生产周转资金,更加剧了冬季北方地区的空气污染。

当前,在东北、华北、西北地区水泥产能总体严重过剩的情况下,市场恶性竞争不断,已经出现企业生产越多,亏损越多的现象。

水泥行业是一个能源大量消耗的行业,而我国水泥消耗量以10%的速度递增,水泥行业是我国节能减排重点行业。

当前我国水泥行业结构性产能过剩问题较为突出,水泥行业的产品结构目前仍是低标号普通水泥占主导地位,中、低档水泥产品过剩,而高档、优化的水泥产品却存在较大的缺口。

目前,我国的水泥生产企业有两大类:一类是传统的小生产企业,这类企业由于采用的生产线设备、技术、工艺和配套环保设备等相对落后,导致水泥跑漏量较大、大气污染物排放量等无法满足当前国家对大气污染物限值排放标准的要求,而这部分小、多、散、弱的落后水泥产能将是国家“十二五”规划中“淘汰落后产能,加快产业整体升级”的重点;另一类是新型的现代化大型水泥集团,这类生产企业主要采用新型干法水泥熟料生产线、余热发电等先进技术,实现了产业技术的升级,其已建、在建和新建的水泥行业生产线需要配臵的除尘设备一直是公司袋式除尘设备的主要目标市场之一。

淘汰落后产能是近年水泥行业政策的重点之一,是国家加快行业结构调整、实现节能减排的重要手段。

根据《水泥工业“十二五”发展规划》,“十二五”期间完成2.5亿吨落后产能(主要指水泥熟料)淘汰任务。

技术如何更好地提高矿渣立磨的产量及运行效果

技术如何更好地提高矿渣立磨的产量及运行效果矿渣立磨机在生产运行中,很多企业不懂得如何优化调整运行参数,导致矿渣立磨运行质量差,能耗高、生产能力达不到企业要求。

某公司为我们介绍,通过系统技术改造,调整原料系统风量,优化工艺参数,掌握正确操作方法等一系列措施,完全可以将产量大幅提高上去,电耗下降到预期水平之内,实现节能降耗,降低生产成本。

1、矿渣立磨机运行问题分析案例分析:某水泥厂使用的的矿渣立磨机为直径4.5米,三个辊设计,主电机额定功率3600kW,循环风机电机额定功率3800kW。

在使用过程中生料产质量波动大,月平均产量400t/h左右,电耗一直居高在23kWh/t以上,远远超出了集团公司19kWh/t的指标。

问题主要表现在立磨主电机、循环风机电机电流偏高,正常运行平均大于255A,电机功率因素在0.8左右,喂料量难以提高。

同时循环风机风门只能开到54%,风机电机即达到额定电流,由于风机风门不能全开造成风机效能只有60%。

料层在停止磨内喷水时为120mm 以上。

入磨风量偏大,但是喷口环风速不高,现场情况为吐渣偏多,且吐渣中细料居多。

大量吐渣造成刮板仓填满,刮板磨损快,吐渣提升机故障,多次出现刮板仓出料口堵料,造成停磨。

立磨机辊皮外侧磨损严重,出现明现凹槽。

选粉机密封磨损。

这些负面因素,影响到整个系统的运行。

一方面均化库位一直偏低,导致生料均化效果差;另一方面立磨故障停机的时间和检修周期增多,甚至不能保证必要检修和系统的正常维护。

同时,出磨生料成分和细度波动较大,影响到窑的稳定运行。

2、提产的措施及效果(1)操作技巧适宜料层厚度。

立磨机采用料床粉碎原理,稳定的料层是立磨机持续稳定工作的前提。

料层太厚,粉磨效率低,电流高。

料层太薄,容易引起机械振动。

经过两年来的数据积累和不断的摸索,该矿渣立磨辊皮、磨盘衬板完好时,料层能稳定保持在100~110mm,立磨主电机负荷也能在合理范围内发挥最佳台时产量。

生料立磨提高台时产量技术改造

生料立磨提高台时产量技术改造【摘要】简要阐述了如何提高生料立磨的台时产量。

介绍了生料立磨系统的改造方法。

采用对工艺设备的改进来提高台时产量,从而解决了由于电石渣掺量增加以及余热发电投用后窑尾废气温度低,造成我厂生料立磨台时产量偏低,影响窑系统正常煅烧的问题。

【关键词】生料立磨;提高;台时;产量;挡料圈;撒料盘一、前言粉磨是水泥工业中的重要工艺过程之一,生料粉磨主要是指对按一定比例配料的石灰石、粘土(或砂岩、粉砂岩)、铁粉等混合料进行粉磨。

立磨的主要特点是集烘干、粉磨、选粉、提升于一体的节能型磨机。

我公司2500t/d电石废渣综合利用水泥熟料带低温余热发电新型干法水泥生产线,生料立磨采用的是沈阳重型机械集团有限责任公司生产的MLS3626型立式辊磨机,设计生产能力为190t/h,于2009年4月份投产运行。

由于上游PVC生产厂开始生产,2010年5月份我厂开始投用干排电石渣,随着其掺量的不断增加,对生料磨的产量及质量产生了较大的影响,严重影响我厂熟料的煅烧。

为了能够稳定生料磨产量,我厂进行了一系列的探索,先后通过两次技术改造来提高生料立磨的台时产量。

实践证明,采用这种技术改造可以有效提高生料立磨的台时产量。

二、前期出现的问题及改造方法1、前期出现的问题(1)、生料立磨在电石渣投用前,台时产量稳定在200t/h左右,细度控制值80∪m筛余量≤12%较为稳定。

干排电石渣投用后,在5%时几乎没有任何影响,但随着掺入量的增大(最高时30%),立磨台时急剧下降,由200t/h下降至180t/h 左右,而且细度控制值放大至14.0%,仍然不受控。

分离器转速最高调至46Hz,依然超标。

(2)、另一方面,立磨振动加剧,设备磨损和破坏性增大,存在设备安全隐患,造成立磨产质量下降,振动加剧的主要原因是干排电石渣水分偏高和过细(入磨水分最高时18%,细度≤12%);由于水份偏大,导致立磨烘干效率降低,不能及时出磨,大量细粉聚集在分离器无法带走,立磨工况差,主电机电流高,磨盘料层不稳定,导致振动加剧。

技术生料立磨系统提产降耗的策略研究

技术生料立磨系统提产降耗的策略研究1 基本概况分析例如当前某公司熟料生产线中采取增湿塔后置工艺布置,在生料制备加工过程中主要采用立磨终粉磨系统,其中主要设备配置是UM56.4四辊立磨,在设计阶段需要达到台时产量为430t/H,实际功率值是4300kW,电流为270A。

循环风量为990000m3/h,全压是12700Pa,电流为320A。

窑尾排风机风量是1050000m3/h,全压是4050Pa,功率值达到1600kW,电流数值为80A。

2 生料立磨系统提产降耗的策略探析2.1 降低磨机电流消耗目前通过排渣提升机的应用的在提料操作过程中实际应用效率较高,比循环风机应用效率要高,而且提升机自身属于低压型设备,循环风机属于高压大功率设备,运行应用中实际电能损耗值较高。

去除原有厂家立磨自带挡料环,然后应用切割机将磨盘边缘去除。

使得磨内料层基本厚度能够有效降低,随着料层厚度不断降低,单位体积中物料基本作用力值会逐步提升,使得磨辊中压力值降低,压差也随之降低,磨机电流量值下降26A。

去除以及降低挡料环时需要注意相关问题,排渣提升机需要具备充足的工作预料,去除挡料环之后排渣量会逐步扩大,在实际排渣过程中会存有较多细粉,磨机振动系数会不断扩大,此时需要逐步扩大拉风确保排渣过程中不会排出相应细粉,这样能够使得料层振动性有效降低,在实际应用中对磨辊压力值进行积极探索。

2.2 降低系统阻力值从循环风机基本运行情况来看,循环风机电流消耗量与风压、风量以及风机基本做功效率之间具有一定联系性,系统阻力值如果较大风机基本做功效率会较差,此时需要适度扩大拉风,在一定程度上会使得循环风机电流逐步上升,所以通过减少系统阻力能够在提高风机做功效率基础上降低电流值。

相关技术人员需要对阻力主要来源进行判定,可以在入磨管道、选粉机出口、双旋风筒、喷口环出口位置安装压力表,对各个位置基本压差值进行对比,能够对阻力主要来源位置进行判定。

入磨前、喷口环较小、内循环值较大、旋风筒阻力值较大等。

材料工程技术《影响立磨产量的因素及增产措施》

影响立磨产量的因素及振动分析摘要*******有限公司是6000t/d的新型干法水泥生产线,对生料的需求和要求较高。

因此,立磨的产量控制就成为我们考虑的最重要的因素之一。

影响立磨产量的因素有很多,对于立磨而言,如何控制立磨产量及排除和避免出现常见故障就显得尤为重要。

本文通过对******水泥公司立磨系统的调查研究并从多方面收集资料分析出了一些如物料性质、磨辊压力、风量、选粉机问题等影响立磨的产量的比较常见的因素,及列出一些主要从设备故障问题和工艺控制上来提高立磨产量的措施。

在实际的操作中会出现很多问题,但是振动的影响比较大,在这些问题中,本文主要对的振动进行了解分析。

关键词:立磨,产量,故障,振动INFLUENCE FACTORS OF THE MILL YIELD ANDVIBRATION ANALYSISABSTRACT********cement Co.,LTD is 6000t/d RSP cement production line, the needs and requirements of raw higher. Therefore, the vertical mill production control to become the single most important factor. Vertical mill production of many factors, in terms of the vertical mill, vertical mill production and how to control and avoid the common fault exclusion is particularly important.Based on the ******* cement vertical mill systematic investigation and study and analyze the collection of information from many such as material properties of some, roller pressure, air flow, separator problems of vertical mill of the more common production Factors, and lists some of the major issues from equipment failure and process control up measures to improve the vertical mill production. In the actual operation will be a lot of problems, but the vibration is relatively large, on these issues, the paper mainly to understand the vibration analysis.KEY WORDS: Vertical mill, Yield, Fault, Vibration目录前言 (1)第1章******公司立磨系统概况 (2)1.1 ******水泥公司立磨系统流程 (2)1.2立磨的结构 (3)1.3立磨的原理 (5)第2章影响立磨产量的因素 (6)2.1 物料的影响 (6)2.2 磨辊压力的影响 (7)2.3 选粉机的影响 (8)2.4 风量调节阀门的影响 (8)2.5 喷水量的影响 (9)2.6 电收尘器的影响 (9)2.7 立磨进出口温度的影响 (9)2.8 系统风量的影响 (10)第3章立磨振动 (12)3.1 物料性质的变化 (12)3.2 设备故障 (13)3.2.1 衬板过度磨损 (13)3.2.2 液压系统出现故障 (13)3.3 工艺控制 (13)3.3.1 磨内进入异物引起振动 (13)3.3.2 热风温度 (13)3.3.3 系统风量不合理 (14)3.3.4 入磨物料不稳定 (14)3.3.5研磨压力设定不合理或氮气囊压力不平衡 (15)3.3.6 喷水系统 (15)3.3.7 选粉机转速 (15)3.3.8 挡料环太高、太低 (15)第4章提高立磨产量的措施 (16)4.1 导风板角度 (16)4.2 物料离析和湿度对粉磨效率的影响 (16)4.3 改善布料状况 (16)4.4 提高选粉效率 (17)4.5 提高原料入床前的烘干效果 (17)4.6 改善喷水装置 (17)4.7 磨辊衬套的改进 (17)结论 (18)谢辞 (20)参考文献 (21)外文资料翻译 (22)前言以预分解窑为代表的新型干法水泥生产技术是国际公认的代表当代技术发展水平的水泥生产方法。

原料立磨提产降耗效益显著

原料立磨提产降耗效益显著双峰原料立磨在05年上半年运行状况不佳,各项指标不能达到计划要求,其中主要原因是由于磨机安装技术监控不到位和工艺状况不佳,下料角度和研磨轨迹不理想造成磨机振动较大。

上半年阴雨天气较长,砂岩破碎不正常,使物流不畅;下半年随着各种影响因素逐步好转,立磨运行才渐入轨道,尤其是在磨机系统的技改后,磨机各项指标逐渐好转。

立磨的振动由原来的2.2-3.4mm/s降至1.4-2.2mm/s,磨机台产稳定运行在450-480t/h左右,生料工序电耗2006年元月份最低达18. 6kWh/t,各项经济技术指标均在受控范围内。

一、主要部件的技术改造1、立磨下料溜槽位置改造现状由于立磨基础浇注施工和供料楼位置原因造成立磨下料溜槽在设备安装时出现角度偏差,现已无法更改。

立磨从试生产开始,主机振动较大,常出现振动跳停现象。

为保护设备安全和生产连续运行,经多次论证后进行技改。

技改将立磨内的下料溜槽口延长技改。

考虑到物料的粘湿度和粒径变化,将原溜槽向下延长,出口端向上扬,将原下料点向磨盘中心推进,使物料下料方向和落料点强制到磨盘布料位置。

效果减轻了因布料不均造成磨机异常振动,使研磨轨迹更趋合理,从而提高了物料的研磨效率。

磨机振动从2.2-3.4mm/s下降到1.4-2.2mm/s。

2、选粉机内筒延长技改现状由于ATOX50磨原设计的选粉机回粉内筒与磨盘位置空间相对过高,使喷口环上升空气旋流造成的中心负压紊乱,选粉机选粉的回料粗粉被二次带起,磨内压差较高,内循环粗粉量加大,出现选粉机叶片磨损及磨内过粉磨现象,选粉效率差。

技改为了使内循环粗粉尽可能收集回到磨盘上再次粉磨成合格细粉,减少物料在磨内的循环次数,在原内筒口位置根据磨内实际空间向下加。

效果磨内的差压下降,选粉机转速、电耗均有所下降,磨机台产提高了约20t/h。

3、刮板腔刮板头技改现状立磨吐渣循环量较大,且粒径不均匀,加上铁质原料采用钢渣配料,刮板腔刮板头的磨损十分严重。

原料磨提产降耗改造升级实践

为保证改造效果,对前期加装入选粉机下端的溜子进行了 试验,并对试验的数据对比分析,以确定改造的可行性。试验 阶段磨机产量有所提升,稳定性变化不大。改造前后的运行数 据对比(如表2)。

24 科学与信息化2021年9月下

TECHNOLOGY AND INFORMATION

科学视野

磨机运行数据对比 改造前 改造后

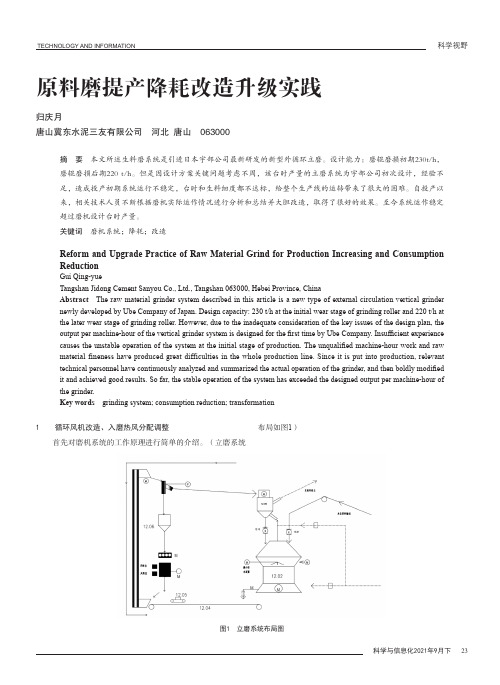

1 循环风机改造、入磨热风分配调整

布局的介绍。(立磨系统

图1 立磨系统布局图

科学与信息化2021年9月下 23

科学视野

TECHNOLOGY AND INFORMATION

UBE立磨的工作原理:物料通过下料装置进入磨盘中间,

喂料量和循环量的实际测量数据如下:喂料量158 t/h,循

Gui Qing-yue Tangshan Jidong Cement Sanyou Co., Ltd., Tangshan 063000, Hebei Province, China Abstract The raw material grinder system described in this article is a new type of external circulation vertical grinder newly developed by Ube Company of Japan. Design capacity: 230 t/h at the initial wear stage of grinding roller and 220 t/h at the later wear stage of grinding roller. However, due to the inadequate consideration of the key issues of the design plan, the output per machine-hour of the vertical grinder system is designed for the first time by Ube Company. Insufficient experience causes the unstable operation of the system at the initial stage of production. The unqualified machine-hour work and raw material fineness have produced great difficulties in the whole production line. Since it is put into production, relevant technical personnel have continuously analyzed and summarized the actual operation of the grinder, and then boldly modified it and achieved good results. So far, the stable operation of the system has exceeded the designed output per machine-hour of the grinder. Key words grinding system; consumption reduction; transformation

怎样提高立磨机的产量,什么因素影响立磨机的产量

怎样提高立磨机的产量,什么因素影响立磨机的产量在实际的运行中,影响立磨设备的产量的因素很多,其中,物料的硬度对它的影响很大。

当物料越硬,磨粉越困难,而且生产过程对机器的磨损越严重。

物料的湿度也会产生很大的影响效果。

当物料中含的水分较大时,物料在磨粉机内容易粘附,也容易在下料输送过程中堵塞,十分影响产量。

物料的要求细度大小也会在一定程度上影响产量。

当细度的要求越高,即要求立磨机磨粉出来的物料越细,则磨粉能力越小。

此外,物料的组成,立磨机在磨粉前,物料里含的细粉越多,越影响磨粉机的产量。

因为细粉容易粘附,影响输送,对产量会有一定的影响。

所以,对于细粉含量多的应该提前过一次筛。

立磨机生产效率当然,磨粉机的易损件(锤头等)的耐磨性越好,它的磨粉能力越大;但是如果机器不耐磨,将影响磨粉能力。

想要提高立磨设备的生产能力,就要从以上几个原因下手,然后进一步使它增产。

首先,用户应根据不同的生产,确定成品细度的要求。

当要求的成品细度越细,磨粉的时间就越长,所以应在可能的条件下尽可能多碎少磨,提高磨粉机产量。

在具体的生产中,加入立磨机内的物料,要有一定的湿度和硬度要求,一定要符合标准,这样才能提高磨粉机的产量。

而且磨辊和磨环的质量也是影响磨机产量的重要因素,当质量越好,对物料的粉磨作用就越充分,生产效率就高。

如果用户想要提高生产效率,那么就要选择好的磨机产品,还要注意其的维护和保养,然后才能在一定程度上实现提高产量的心愿。

立磨机中的限位器是用来调节机器中磨辊套和磨盘之间距离的装置,它和机器的成品料粒度大小有一定的关系,本文就针对立式磨粉机中的限位器来简单介绍,希望能对您有一定的帮助。

立式磨粉机中的限位器是安装在磨辊装置上的部件,它可磨辊装置相连,位于磨辊轴臂的下部,用来调节磨辊中磨辊套和磨盘之间的距离。

立磨机限位装置限位器在立磨机中的工作是通过液压缸来调节的,通过控制磨辊和磨盘之间的距离来实现。

限位器旁边安装有液压装置,当给液压装置加压时,限位器带动机器的磨辊装置支撑起磨辊,使得磨辊和磨盘之间的距离增大,从而调节研磨的物料的粒度大小。

提升水泥磨机产量的途径

提升水泥磨机产量的途径摘要:水泥新标准的实施, 对水泥的质量要求不断提高, 如何增加水泥磨机的台时产量, 进一步降低磨机的单位电耗, 是企业必须考虑的问题。

本文对此作一个较系统的介绍, 以期给有关人员一定的启迪。

关键词:水泥磨机;产量;途径在日常生产过程中,常常遇到这样那样的问题,制约磨机产能的发挥,致使各项经济指标不能按时完成,如何提高水泥磨产量,只有分析影响磨机产量的因素,再通过消除这些因素来提高水泥磨产量。

下面讲一讲影响磨机产量的因素。

1、改善物料的易磨性(1)强化熟料烧成工艺, 提高硅酸盐矿物比重, 尤其是熟料中硅酸钙( C3S和C2S) 按重量计至少达到2/3以上, 国外和国内主要新型干法窑厂熟料的C3S和C2S含量均在77%左右。

(2)强化熟料的冷却效果, 阻止C3S向C2S的转化。

(3)铁铝酸四钙( C4AF) 高的熟料一般比较难磨,主要用于生产道路水泥; 铝酸三钙( C3A) 高的熟料一般比较容易糊磨, 降低研磨体的粉磨效率, 降低筛分装置的选粉效率。

(4)选择合适的混合材。

粉煤灰和炉渣有一定的助磨作用, 矿渣、钢渣等则比较难磨。

因此对于易磨性差别大的物料, 建议使用分别粉磨方式, 而后加以混合。

目前很多厂家已将矿渣单独细磨成矿渣微粉, 从水泥磨尾直接加入水泥中, 使用效果不错。

2、降低入磨物料粒度2.1 磨头细碎其目的相当于给球磨机增加了一个破碎仓, 降低磨机本身的负担, 而且破碎机的破碎效率明显大于磨机本身的球仓。

对于长径比小的磨机效果尤为明显。

2.2 辊压机它应用高压料层粉碎的原理, 采用单颗粒粉碎群体化的工作方式, 使物料粒度迅速减小, < 0.08mm的细粉含量可达20%~35%, < 2mm的物料达到70%以上。

并且所有经挤压的物料颗粒都存在大量的裂纹, 使后续球磨机系统的粉磨状况大为改善, 从而大幅度降低粉磨系统的单位电耗。

采用挤压联合粉磨工艺对提高磨机的台时产量, 效果最为明显, 但投资也相对最大。

MLS3626生料立磨提产降耗技改项目总结

MLS3626生料立磨提产降耗技改项目总结班红建【期刊名称】《水泥工程》【年(卷),期】2016(000)003【总页数】2页(P32-33)【作者】班红建【作者单位】【正文语种】中文【中图分类】TQ172.6华润水泥(鹤庆)有限公司共有两条2500t/d熟料生产线,#1线于2008年投产,#2线于2011年投产。

其中#1线配套沈重供货的#1MLS3626生料立磨,该立磨系统存在产量低、细度偏粗等问题,制约窑产量的提高。

为了提高产量,降低电耗、控制细度,以满足窑的生产需求,公司决定对#1生料立磨进行改造。

#1生料系统工艺配置见表1,改造前该生料系统台时产量较低(165.4 t/ h),生料电耗为27.7kWh/t(仍有下降空间)。

本次技改拟在保证生料细度R200μm<2.0%的条件下,以一周的平均产量及电耗为基准,要求平均产量提高10%,生料电耗下降20kWh/t。

2.1 立磨系统改造(1)保留原选粉机的传动装置、出风口和转轴,采用LV技术,更换转笼、壳体、喂料溜子、内锥体、导风叶片,并制作及更换下料管,其出口用耐磨陶瓷涂料浇筑。

制作与更换喷口环与导风板,将导风角度改为75°,相应工况下风环风速调整为约50m/s,改内循环为外循环,增加外循环量,降低磨内压差。

现场测量制作刮料板,以适应外循环量增加的需要。

改造后转子与壳体密封性能好,以其独特的进风方式,提高了选粉效率。

选粉机改造前后见图1。

(2)根据磨机设计理念,降低喷口环风速,可以减少不合格物料在磨机内部的循环次数,减少选粉机提升这部分物料再将它们返回磨盘上所做的功,从而达到降低磨内循环负荷的目的。

采用生料立磨部分外循环喷口环替代内循环喷口环及相应的刮料板,改造前后结构示意见图2,刮料板结构见图3。

内循环是物料在磨盘上碾压,细粉尘由风道的风吹起来,经选粉机选粉,细度太大的又落到磨盘上,再次粉磨,这个过程在立磨里面进行,称为内循环。

内循环磨机喷口环设计风速为70m/s。

提高MPS3750B立磨台时产量的措施

门, 保证人 1负压、 : 3 人磨风量稳定, 同时注意风 、 料合 理匹配:当磨机 出1温度较高时 , : 3 应加大磨机喷水

量, 同时也 可 以起 到 稳定料 层 的作用 。 现磨系统 正 常

生产时主要操作参数见表 1 。

3 结语

通过 几年来 生 产运行 中的不断 实践 摸索 ,我 公

维普资讯

张春 生: 高 M S 7 0 提 P 35 B立磨 台时产量的措 施

* ,

中图分类号: Q126 T 7 .3

文献标识码: B

文章编号:0 7 0 8 (060 — 0 3 0 10 — 3 92 0 )4 04 — 2

提高 MP 3 5 B立磨台时产量的措施 S7 0

年9 月建成投产。该系统生料制备引进德国非凡兄 弟公司的 M S7 0 P 3 5B立式磨 .设计产量为 10 /. 8 t h 20 年年平均产量高达 16/,且产品质量合格。 05 9t h 现就提高该 M S7 0 P 3 5B立磨产量 的措施作一简介。

1 增产 技术 措施

及磨辊辊皮和磨盘衬板。要保证磨内喷口环风速达 到 设 计 要 求 8 ~0m s 0 9 /.研 磨 压 力 达 到 l.~50 40 l. Ma P ,提 高研 磨效 果 ,稳 定磨 内料层 厚度 为 4 ~ 0 7 m. 0m 从而达到提高磨机产量的目的。 ()系统 漏 风 对 磨机 产 量 影 响很 大 , 4 大量 漏 风 使成品物料不能被及时带走、 内循环负荷增大 , 磨 造 成产量下降。因此 , 我们加强了系统的堵漏工作 , 对 各工艺管道、 阀门、 膨胀节 、 旋风筒等漏风处进行堵

采用石灰石 、 铁粉 、 粉砂岩 、 铝钒土 四组分配料 , 中 其 粉砂岩料有时因石英含量较高 , 坚硬致密, 会造成磨 内循环负荷加大 . 磨机产量难 以提高。因此 , 配料 中 要尽量少用含石英高的粉砂岩矿。 () 3 要定期补焊立磨喷 E 、 l 磨盘环 , 环 定期检查

加强磨机管理提高台时产量降低生产成本

加强磨机管理提高台时产量降低生产成本摘要:水泥磨机是水泥生产中极其重要的动力设备,可以提供最大的动力需求,台时产量直接影响成本水平。

在水泥生产过程中,需要根据磨机的生产过程进行因素判断,分析产量不稳定的原因,对同规模的先进厂家进行对比差异分析。

按照水泥市场的发展水平,准确的判断内部实际的管理水平,控制生产成本量,改善市场整体的竞争发展水平,完善市场竞争发展优势,改善磨机的台时产量,提升控制效果。

关键词:磨机;台时产量;成本引言磨机的管理好坏直接关系到台时产量,需要以有效的成本进行控制,合理的生产成本进行调整,明确磨机的管理要素和标准,对台时产量进行控制,逐步降低生产成本,提升市场竞争发展优势,提高产量,降低成本,实现磨机管理水平的提升。

一磨机生产基本现状问题水泥磨机生产过程中受各类原因影响出现水泥磨台效率降低的问题,可能出现入磨物料的比率增大,物料不均匀,不合理,磨体级别的配合不合理,磨内的实际通风水平较差,工艺布置不合理等因素。

另外还有可能是因为磨机生产岗位培训不到位造成的。

二台产提高水平的对策实施办法1 逐步降低入磨物料的颗粒比例水平按照缩小一个级别量的破碎机进行间距判断,采用合理的二次破碎机,控制排列方式,锤头回转的方法,指派专人负责进行合理的管理,明确熟料拌粒的抽检次数,确定入磨粒度。

采用有效的颗粒度20mm至40mm进行控制,降低为5mm范围内,达到90%以内为合理标准。

2 控制有效的喂料控制量按照两台磨机上进行分别的装备,设置磨音测量标准,根据磨音的大小量进行调节,逐步缩短检验周期,调整剂量准确性。

通过改造磨头的仓下料标准水平,尽可能的杜绝堵料问题,从而稳定下料的流量水平。

3 控制调整研磨的体积配置量根据研磨体级的配比量进行合理的调整,控制体积与研磨的时间比例,研磨与体积质量大小,合理的处理调整体积级别分配量。

4 加强磨机锁风,通风效果按照磨内的通风情况,采用合理的工作方式进行处理。

影响MLS水泥生料立式辊磨机产量的因素

影响MLS立式辊磨机产量的因素及立磨系统的优化1.物料对磨机产量的影响在系统设计定型之后,影响磨机产量的主要因素为:物料性能、磨内喷水量、分离器的转速、安装质量、磨辊磨盘衬板的磨损状况及液压系统的张紧力。

MLS磨是水泥生料系统中的重要环节,除上述影响其产量的因素外,产量还与热风来源、风温高低、风量的大小等因素有关。

在立磨运行中,这些因素可能是单个作用,也可能是同时多个影响立磨系统的产质量。

但物料性能对产量的影响尤为突出,下面将从三个方面来详细讨论。

1.1物料的硬度物料越硬,其易磨性越差,磨机产量低。

这一观点同样适合MLS磨,见表1。

因此当MLS磨研磨较硬的物料时,若要达到与易磨性好的物料同样的产品细度,势必要增加对物料的研磨次数,物料在磨内停留时间延长,磨内的循环负荷增加,系统产量必然降低。

如此时为追求高产量而向磨内强制喂料,就会导致系统循环风机负荷增加,磨内料层逐渐加厚且细料过多,使磨机产生剧烈振动而无法运行。

表1物料易磨性与产量对比表企业名称立磨型号生料质量配比/%比功耗磨耗产量,t/h石灰石铁粉粘土kWh/h g/t实际产量设计产量巢湖铁道水泥厂MLS312380.36 1.1718.47 6.7 1.8120120哈尔滨水泥厂MLS312378.10 1.9020.00 4.7 1.6170150琉璃河水泥厂MLS342486.76 1.66A*7.5 6.5160150注:琉璃河水泥生料配料中未加粘土,表1中A*表示5.5%的粉煤灰6.08%砂岩。

由表1可以看出,同为MLS3123生料立磨,由于物料的易磨性不同,巢糊铁道水泥厂磨机产量仅为120t/h,而哈尔滨水泥厂则高达170t/h。

北京琉璃河水泥厂生料配比中,由于添加了6.08%的易磨性差的砂岩,虽选用了大一规格的MLS3424磨,其产量也只能达到160t/h。

1.2入磨物料粒度大小一般地,入磨物料越细,管磨的产量越高。

但对于MLS磨来说,这一观点不适用。

采用LV技术提高煤磨产量

采用LV技术提高煤磨产量潘小平【摘要】@@ 1 煤磨改造背景rn我公司5000t/d生产线由天津水泥工业设计研究院有限公司设计,2004年7月投产运行.煤磨选用的是沈阳重型机械制造厂制造的MPF2116立磨,设计能力是40t/h,由于运行过程中原煤来源较多,产质量波动较大,遇到质量不好的原煤会有煤粉供不应求的情况,煤粉细度被迫放粗,窑被迫减产,如2008年1月份由于磨机产量偏低,窑被迫减产20~30t/h达10d之久,使生产处于被动状态.【期刊名称】《水泥技术》【年(卷),期】2010(000)004【总页数】2页(P91,95)【作者】潘小平【作者单位】江苏天山水泥集团溧阳分公司,江苏,溧阳,213332【正文语种】中文【中图分类】TQ172.639我公司5000t/d生产线由天津水泥工业设计研究院有限公司设计,2004年7月投产运行。

煤磨选用的是沈阳重型机械制造厂制造的MPF2116立磨,设计能力是40t/h,由于运行过程中原煤来源较多(表1),产质量波动较大,遇到质量不好的原煤会有煤粉供不应求的情况,煤粉细度被迫放粗,窑被迫减产,如2008年1月份由于磨机产量偏低,窑被迫减产20~30t/h达10d之久,使生产处于被动状态。

面对这种局面,如果坚持用质量稳定的优质煤,不仅增加进厂原煤成本,而且随着市场变化很难实现;或在建设二线时,将新煤磨的规格增大作为老线的补充,不仅远水不解近渴,而且煤粉的远距离输送也并非轻而易举之事。

LV的立磨选粉机改造技术,通过提高选粉技术,不但能在煤粉细度不变的条件下增产,而且能降低电耗。

这种技术在国外已经成功改造了数百台,虽然国内的煤立磨尚未有应用先例,但公司在与LV技术工程(天津)公司技术交流后,决定采用这项技术作为提高煤磨能力的首选方案。

LV的选粉技术的突出特点是选粉效率远高于90%以上,并且粗粉中无细粉。

其核心技术在于转子外周的导向叶片特殊的LV气室结构,与转子叶片的巧妙配置。

TRM25生料立磨转产后的提产改造措施

TRM25生料立磨转产后的提产改造措施

郝红江;葛敏;赵同建;申东海

【期刊名称】《水泥》

【年(卷),期】2014(0)11

【摘要】我公司1000t/d生产线于2000年4月投产试运行,生料粉磨选用TRM25型立磨,生产能力≥75t/h,粉磨中硬度物料时,入料粒度≤25mm,入料综合水分≤6%,80μm筛余≤14%,磨盘转速37r/min。

2011年初由生产普通硅酸盐水泥(石灰石∶砂岩∶粉煤灰∶钢渣=84∶8∶5∶3),改为生产硫铝酸盐水泥(石灰石∶铝矾土∶脱硫石膏=49∶34∶17)。

【总页数】1页(P48-48)

【作者】郝红江;葛敏;赵同建;申东海

【作者单位】邢台中联水泥有限公司

【正文语种】中文

【中图分类】TQ172.632.5

【相关文献】

1.生料立磨系统提产降耗的策略研究

2.MLS3626生料立磨提产降耗技改项目总结

3.ATOX50生料立磨系统的提产改造

4.MPS5000B生料立磨的提产节能改造

5.LGM5024生料立磨系统提产降耗技术改造

因版权原因,仅展示原文概要,查看原文内容请购买。

CRM4622立磨提产降耗调整

CRM4622立磨提产降耗调整

韩瑞;李国近;刘文敬

【期刊名称】《水泥工程》

【年(卷),期】2016(0)4

【摘要】我厂#5立磨为CRM4622矿渣立磨,采用2+2布局(2个主辊,2个副辊),电机功率3550kW,2013年投产,运行一年后,台时产量90t/h,电耗45kWh/t,对标国内同行业立磨,#5立磨粉磨效率较低,能耗较高(全国一线水平在37~39kwh/t)。

结合莱歇立磨、天津院立磨磨机各部件尺寸,以及多年立磨使用经验,

【总页数】1页(P74)

【作者】韩瑞;李国近;刘文敬

【作者单位】山东鲁碧建材有限公司,山东莱芜271100;山东鲁碧建材有限公司,山东莱芜271100;山东鲁碧建材有限公司,山东莱芜271100

【正文语种】中文

【中图分类】TQ172.6+3

【相关文献】

1.生料立磨系统提产降耗的策略研究 [J], 杨旭

2.原料JLM3-46.4立磨系统提产降耗的措施 [J], 张秀全;张中国

3.生料立磨的使用及提产降耗 [J], 张德强

4.MLS3626生料立磨提产降耗技改项目总结 [J], 班红建

5.CKP立磨+球磨水泥联合粉磨系统提产降耗的实践 [J], 张秀全;高祥光;卜江江

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立磨提高产量的经验

李天杰

(江西永丰南方水泥有限公司,江西吉安331509)

我公司5000t/d熟料生产线配套原料磨型号为MLS4531A,设计台产400t/h,正常工作时能达到450-470 t/h,平均电耗20.2KWh/t,系统运行稳定。

2011年8月中旬在原材料和操作参数没有发生明显变化的情况下,磨机却出现异常现象。

磨机台产低(平均425 t/h),料层厚度增加,主电机电流提高了35A左右(额定电流276A,正常时195-240A),电流经常报警,但外循环提升机电流却不高,生料工序电耗明显升高,平均达22.39 KWh/t,提高了用电成本。

1 原因分析

1.1 磨辊、磨盘磨损严重

我公司原料磨自2010年6月投入生产,因磨辊辊皮磨损严重,且存在表面掉块现象,2011年2月年初大修时对辊皮进行了更换,但由于新换的辊皮质量不佳,运行磨损较严重,磨机产量低。

2011年7月将辊皮进行了翻面。

但因1#和2#辊的另一面同样存在表面掉块现象,致使磨机对物料的破碎能力下降,料层厚度增加,主电机电流升高。

磨盘衬板自投产以来一直没有更换,其表面磨损较严重。

经测量,磨盘衬板磨损量达20mm,运行时料层厚度增加,平均厚度145mm,主电机电流偏高报警,产量受限。

1.2 挡料环高度偏高

经测量挡料环高度为105mm,由于磨盘衬板的磨损量达20mm,相当于提高了挡料环高度,难磨物料很难被及时甩出,使料层厚度增加,主电机电流升高。

1.3 风室底板磨损严重

因风室内物料的长期冲刷,靠刮板外侧的底板磨损较为严重,形成碗状,局部已出现磨穿漏料现象。

物料容易积存,刮板与底板间隙变大,刮料时阻力增大,磨机电流上升。

2 改造措施

2.1 降低挡料环高度

在不更换辊皮和磨盘衬板的前提下,根据磨盘衬板的磨损量将挡料环高度由原来的105mm调整到85mm,使难磨的物料能及时被甩出,降低料层厚度。

2.2 修补底板

经观察、测量,刮板外侧与底板最大间隙达到150mm,内侧与底板最大间隙80mm。

可以看出风室底板磨损严重处主要是刮板中心线与壳体之间的部位(见图1)。

为此,我们使用与底板弧度一致的钢板进行覆盖焊接,保持底板的平整,并对刮板进行了调整,使其与底板的间隙达到合理范围。

图1

3 改造效果

经过以上改造后,磨机主电机下降了15-20A,外循环提升机电流提高了约5A,磨机台时产量又提高至450t/h以上,生料工序电耗恢复正常,说明改造效果明显。

4 结束语

立磨磨辊和磨盘衬板在使用一段时间后,由于磨损,无形中相当于提高挡料环高度,使料层厚度增加,主电机负荷增大,产量受限,对磨机的工况影响较大。

在不更换辊皮和磨盘衬板的情况下,根据磨损量采取降低挡料环高度的方法,可在较短时间内恢复磨机产能。

[收稿日期:2011-09-30]。