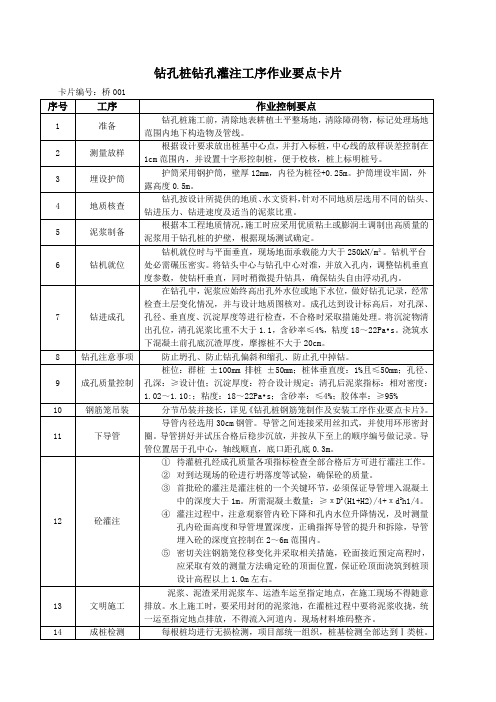

钻孔工艺工序卡片

钻孔桩工序卡片

3首批砼的灌注是灌注桩的一个关键环节,必须保证导管埋入混凝土中的深度大于1m。所需混凝土数量:≥πD2(H1+H2)/4+πd2h1/4。

4灌注过程中,注意观察管内砼下降和孔内水位升降情况,及时测量孔内砼面高度和导管埋置深度,正确指挥导管的提升和拆除,导管埋入砼的深度宜控制在2~6m范围内。

5

骨架长度

±50 mm

6

二个接头之间最小间距

>35d

7

接头区内同一断面接头最大百分率

≤50%

8

丝头的外观质量、尺寸、螺纹直径

符合规范要求

9

保护层

±10 mm

4

运输

1钢筋笼采用专用运输车运至施工现场。长大钢筋笼运输时应配备专用托架,采用平板车运至现场。

2运输时采取措施保证钢筋笼不发生变形,必要时在钢筋笼加强筋内侧设置支撑骨架。

钢筋笼吊装

分节吊装并接长,详见《钻孔桩钢筋笼制作及安装工序作业要点卡片》。

11

下导管

导管内径选用30cm钢管。导管之间连接采用丝扣式,并使用环形密封圈。导管拼好并试压合格后稳步沉放,并按从下至上的顺序编号做记录。导管位置居于孔中心,轴线顺直,底口距孔底0.3m。

12

砼灌注

1待灌桩孔经成孔质量各项指标检查全部合格后方可进行灌注工作。

护筒采用钢护筒,壁厚12mm,内径为桩径+0.25m。护筒埋设牢固,外露高度0.5m。

4

地质核查

钻孔按设计所提供的地质、水文资料,针对不同地质层选用不同的钻头、钻进压力、钻进速度及适当的泥浆比重。

5

泥浆制备

根据本工程地质情况,施工时应采用优质粘土或膨润土调制出高质量的泥浆用于钻孔桩的护壁,根据现场测试确定。

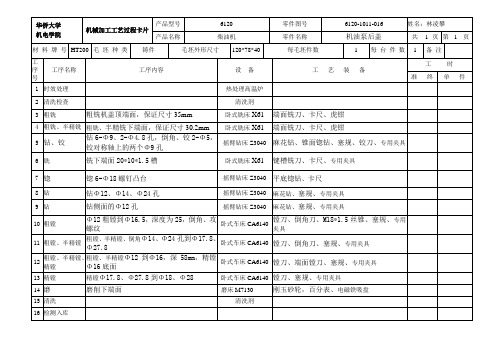

钻夹具工艺过程卡片

铣φ16的孔的两端面

铣φ32mm孔的右端面

钻、扩、铰φ16的孔,并倒角1X45°

铣φ16的上顶面,并倒角1X45°

铣1X6,6X9.5两个键槽°

钻,半精饺φ10的孔,钻,扩,半精饺,精饺φ16的孔

钻M8的底孔,并攻丝

按技术要求终检

刷装饰油漆

入库

卧式车床

内径千分尺

内径千分尺

游标卡尺

游标卡尺

内径千分尺

内径千分尺

数控技术专业

机械加工工艺过程卡片

零件号

零件名称

推动架

工序号

工序名称

设备

夹具

刀具

量具

名称

型号

名称

规格

名称

规格

名称

010

020

030

040

050

060

070

080

090

100

110

120

130

140

150

160

机器砂型铸造

人工时效处理

涂漆

车φ32mm孔的左端面,钻,扩,半精饺φ32mm孔,拉R3的油槽

钻φ6mm的孔,锪120°的倒角

圆柱直柄铰刀

R3的拉刀

直柄麻花钻

圆柱直柄铰刀

圆柱铣刀

圆柱铣刀

直柄麻花钻

圆柱直柄扩,饺刀

圆柱铣刀

圆柱铣刀

直柄麻花钻

圆柱直柄扩,铰刀

直柄麻花钻

φ32mm

Ø5.4

Ø6

Ø32

Ø50

Ø60

Ø14

Ø15.8

Ø16

Ø50

Ø6

Ø10

Ø14

工艺工序过程卡片

工艺工序过程卡片产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称铣节轴端面钻中心孔1页车间工序号Ⅳ材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称铣端面钻中心孔机床设备型号某Z21.4夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号123工粗铣节轴两端钻中心孔1钻中心孔2步内容工艺装备主轴转速r/min16210901090切削速度m/min50.8913.713.7进给量mm/r1.020.050.05切削深度mm622进给次数111工步工时min0.320.2570.257YT1575°端面铣刀直型带护锥60°复合中心钻直型带护锥60°复合中心钻设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称粗车节轴各部及φ95端面2页车间工序号V材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称卧式车床设备型号C630夹具名称顶尖切削液工位器具名称工序工时(分)准终单件工步号1234工粗车节轴各轴部车φ95端面φ30处的车削步内容工艺装备主轴转速r/min478478478切削速度m/min91.691.663.4进给量mm/r0.40.150.5切削深度mm224.6进给次数112工步工时min0.6070.3760.1420.195高速钢成形车刀(W18G4V)YT15kr=90°车刀硬质合金YT15车刀YT15切断刀空刀槽φ27、φ39的加工及倒角加工设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称半精车节轴部φ30、φ40、φ55处外圆及φ95端面3页车间工序号VIII材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢调质HB240-270σb=980Mpa锻件重量18kg量具卡规模锻设备名称专用液压仿形车床设备型号夹具名称顶尖切削液工位器具名称工序工时(分)准终单件工步号12工步内容YT15YT15工艺装备主轴转速r/min710710切削速度m/min进给量mm/r0.30.3切削深度mm0.70.7进给次数11工步工时min0.550.125半精车节轴部φ30、φ40、φ55处外圆半精车节轴φ95端面Kr=90°车刀Kr=90°车刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称磨削φ40、φ55达要求并带φ95端面4页车间工序号I某材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称双砂轮端面外圆磨床设备型号M115W夹具名称顶尖切削液工位器具名称工序工时(分)准终单件工步号123工磨削φ40端面磨削φ55端面磨削φ95端面步内容工艺装备主轴转速r/min450450450切削速度m/min57.457.457.4进给量mm/r0.00920.00920.0092切削深度mm242424进给次数222工步工时min0.2840.490.17GZ60ZR2AP300某40某121砂轮GZ60ZR2AP300某40某121砂轮GZ60ZR2AP300某40某121砂轮设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称铣主销孔两端面到27.5 5页车间工序号某材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称卧式组合铣床设备型号某Z21.4夹具名称专用气动夹具切削液工位器具名称工序工时(分)准终单件工步号1工铣主销孔两端面到27.5步内容工艺装备主轴转速r/min335切削速度m/min90进给量mm/r0.07切削深度mm3.75进给次数1工步工时min0.83YT1575°端面铣刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称钻、扩、铰φ41主销孔锪孔6页车间工序号某I材料牌号φ85、φ67轴承主端面及钻、攻4M8螺40MnB纹孔毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具塞规模锻设备名称专用组合机床设备型号夹具名称专用全动夹具切削液工位器具名称工序工时(分)准终单件工步号1234567工钻主销孔至φ39扩主销孔至φ40.5铰孔至φ41+0.0390锪孔φ85锪孔φ67钻4-M8孔钻攻4-M8螺纹孔步内容工艺装主轴转速r/min2501601157070750270切削速度m/min30.6320.3614.8114.7314.7315.796.67进给量mm/r0.40.81.30.20.20.151.25切削深度mm19.50.750.2513133.350.65进给次数1111111工步工时min0.930.590.7431.140.3930.2220.122标准圆柱锥柄麻花钻d=39mmφ40.5锥柄扩孔钻硬质合金铰刀d=41mm 专用复合锪刀专用复合锪刀复合丝锥复合丝锥设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称铣φ85上耳端面及下耳内侧R42端面车间工序号某II材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称专用机床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号12工铣φ85上耳端面铣下耳内侧R42端面步内容艺装备主轴转速r/min75切削速度m/min74.2274.14进给量mm/r0.10.12切削深度mm66进给次数11工步工时min1.220.5YT15镶齿三面刀盘铣刀YT15镶齿三面刀盘铣刀118设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称铣上、下耳部R27端面8页车间工序号某III材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称专用机床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号1工铣上、下耳部R27端面步内容工艺装备主轴转速r/min200切削速度m/min69.12进给量mm/r0.12切削深度mm6进给次数1工步工时min0.36YT15.75°端面铣刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第节工序名称19页车间工序号某IV材料牌号40MnB钻、铰锥孔φ29锥度1:8钻2-ZG8注油孔并攻丝毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具塞规模锻设备名称专用组合机床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号1234工钻孔至φ28.8+0.210铰孔至φ29+0.0210钻孔φ8.2攻注油孔2-ZG81步内容工艺装备主轴转速r/min300切削速度m/min27.14进给量mm/r0.40.50.140.907切削深度mm14.40.14.14.1进给次数1111工步工时min0.570.68标准圆柱锥柄麻花钻专用锥铰刀专用复合刀具专用复合刀具15062029013.6715.978.330.230.17设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第10页节工序名称拉锥孔键槽8+0.075+0.027某4.1+0.4880达要求车间工序号某IV材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具塞规模锻设备名称卧式拉床设备型号某Z21.4夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号1工步内容工键槽拉刀艺装备主轴转速r/min切削速度m/min6进给量mm/r0.06切削深度mm4.1进给次数1工步工时min0.256拉锥孔键槽8+0.075+0.027某4.1+0.4880达要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第11页节工序名称铣148尺寸两侧端面车间工序号某VI材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具卡规模锻设备名称专用铣床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号1工铣148尺寸两侧端面步内容工艺装备主轴转速r/min450切削速度m/min70.7进给量mm/r0.1切削深度mm4进给次数1工步工时min0.4YT15圆柱铣刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第12页节工序名称钻6φ12.3+0.240孔及2M16底孔车间工序号某VII材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具综合量规模锻设备名称专用机床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号1工步内容工艺装备主轴转速r/min400切削速度m/min15.46进给量mm/r0.1切削深度mm6.15进给次数1工步工时min0.604钻6φ12.3+0.240孔及2M16底孔φ12.3高速钢直柄麻花钻设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第13页节工序名称扩孔2某M16攻丝达2某M16某1.5-6H车间工序号某VIII材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具螺纹塞规模锻设备名称专用钻、攻组合机床设备型号夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号12工扩孔2某M16攻丝达2某M16某1.5-6H步内容工复合丝锥复合丝锥艺装备主轴转速r/min200272切削速度m/min9.7413.67进给量mm/r0.250.5切削深度mm1.61.6进给次数11工步工时min0.50.316设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品型号零件图号零件名称机械加工工序卡片产品名称CA141汽车左转向共14页第14页节工序名称车螺纹M30某1.5-6H 车间工序号某I某材料牌号40MnB毛坯种类生产类型大批量生产热处理合金钢正火锻件重量18kg量具螺纹环规模锻设备名称高速螺纹车床设备型号SB8918夹具名称专用夹具切削液工位器具名称工序工时(分)准终单件工步号12工粗车螺纹M30某1.5-6H精车螺纹M30某1.5-6H 步内容工艺装备主轴转速r/min375500切削速度m/min35.3435.34进给量mm/r1.51.5切削深度mm0.170.08进给次数11工步工时min0.281机夹不锈钢螺纹车刀机夹不锈钢螺纹车刀0.11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

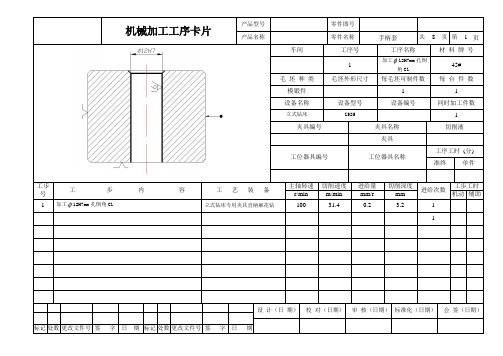

钻孔工序卡

车间工序号工序名称材料牌号1加工φ12H7mm孔倒角C145#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻件11设备名称设备型号设备编号同时加工件数立式钻床Z5251夹具编号夹具名称切削液夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 加工φ12H7mm孔倒角C1立式钻床专用夹具直柄麻花钻100 31.4 0.2 3.2 11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名称材料牌号2加工φ5mm孔,进行钻-精铰45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻件11设备名称设备型号设备编号同时加工件数立式钻床Z5251夹具编号夹具名称切削液夹具工位器具编号工位器具名称工序工时(分) 准终单件锥柄圆柱塞规深度百分尺工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 加工φ5mm孔,进行钻-精铰专用钻夹具、游标卡尺、钻头300 94.2 1.5 1 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名称材料牌号3 扩φ32mm孔,倒角4545#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻件 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1 夹具编号夹具名称切削液夹具工位器具编号工位器具名称工序工时(分) 准终单件锥柄圆柱塞规、深度百分尺工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 扩φ32mm孔,倒角45专用钻夹具、游标卡尺、钻头600 188.4 1.5 4.2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

机械加工工序卡片工艺过程卡片-模板

高速钢套式面铣刀、游标卡尺、专用夹具

58.93s

3

镗孔Φ62mm

T716立式金刚镗床

镗刀、游标卡尺、专用夹具

62.1s

4

铣槽26m+

X51立式铣床

铣刀、游标卡尺

38.5s

5

铣舌台两面

粗铣、半精铣至12~11.76mmRa6.3um

XA613卧式铣床

高速钢套式面铣刀、游标卡尺、专用夹具

94.81s

每毛坯可制件数

1

每台件数

1

备注

工序号

工 名 序 称

工 序 内 容

车间

工段

设 备

工艺装备

工 时

准终

单件

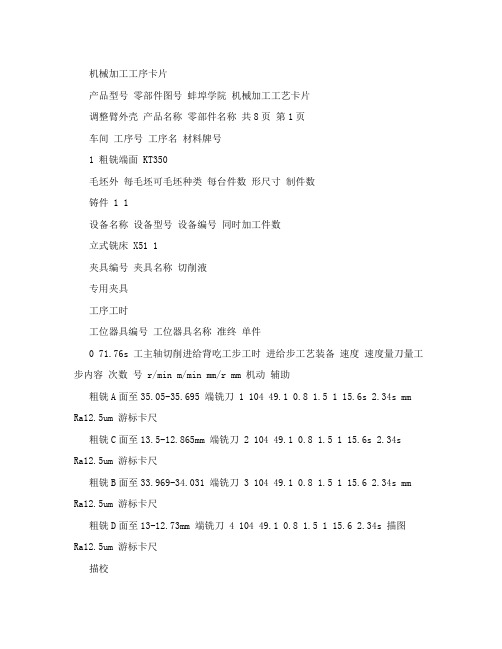

1

粗铣凸台两端面

粗铣两端面至34.031~33.969mmRa12.5um

X51立式铣床

高速钢套式面铣刀、游标卡尺、专用夹具

35.88s

2

半精铣凸台两端面

半精铣两端面至32~31.83mmRa6.3um

游标卡尺

104

49.1

0.8

1.5

1

15.6

2.34s

设 计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

描图

描校

底图号

装订号

蚌埠学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

调整臂外壳

共1页

第1页

材料牌号

工序卡+工艺过程卡

11.1

0.36

1

0.36

min

2

粗铰至Ф13.950.0430

高速钢机用铰刀

140

6.13

0.81

0.31

min

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

CA6140 831015

零件图号

产品名称

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

CA6140 831015

零件图号

产品名称

手柄座

零件名称

手柄座

共

5

页

第

2

页

车间

工序号

工序名称

材料牌号

机械加工车间

50

钻扩铰Ф25H8孔

HT200

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

钻Ф10mm孔

高速钢锥柄麻花钻,内径量表

960

29.54

工艺过程卡以及工序卡

.拨叉机械加工工艺过程卡片产品型号零〔零件〕图号机械加工工艺过程卡片第产品名称拨叉零〔零件〕名称拨叉共21页页资料牌号QT200毛坯种毛坯外形尺寸每毛坯可制件数1每台件数备铸件1类注工序工时/s工序内容车间工段设施工艺设施准 工序名称号单件终1 锻造锻造2粗铣面以凹弧面及60的外圆为粗基准粗加工加工底面,同时加工两个φ20的下端面到尺寸。

3 精铣面精加工底面留刮余量,4钻、绞孔钻φ的孔,绞至φ20的基准孔。

以底面和孔定位,加工φ30的沉孔到尺寸要求,粗铣尺寸5铣沉孔、铣面 长度尺寸104的两头面抵达所需尺寸,用相同的方法粗铣内侧表面抵达尺寸6 钻孔 钻φ 的通孔,钻φ的通孔绞至φ10 的孔7 绞孔、攻螺纹 绞φ的孔至尺寸要求,攻M12的螺纹至深度.8钻孔、攻螺纹以φ10的孔为基准钻φ的孔,攻M6的螺纹。

9钻、绞孔以底面和孔为定位基准钻φ的同轴孔,绞同轴孔尺寸至φ10铸工机工X62卧式铣床专用夹具、端面铣刀、三用游标卡尺机工X62卧式铣床专用夹具、端面铣刀、三用游标卡尺机工Z525型立式钻专用夹具、麻花钻、硬质床合金锥柄绞、内径千分尺机工X51立式铣床专用夹具、端面铣刀、三用游标卡尺机工Z525型立式钻专用夹具、麻花钻、内径床千分尺机工Z525型立式钻专用夹具、硬质合金锥柄床绞、丝锥、内径千分尺机工Z525型立式钻专用夹具、麻花钻、丝锥、床内径千分尺机工Z525型立式钻专用夹具、麻花钻、硬质床。

合金锥柄绞、内径千分尺;..10刮底面刮底面到尺寸及表面粗拙度。

机工平底锪刀11去毛刺去除所有毛刺钳工台虎钳锉刀12检查终检标准化设计〔日期〕审查〔日期〕会签〔日期〕〔日期〕改正签日标处改正文件签日标志处数文件字期记数号字期号;.机械加工工序卡片.机械加工工序卡片产品型号产品名称零〔零件〕图号拨叉零〔零件〕名称车间工序号机工02毛坯毛坯外形种类尺寸共拨叉2第1页页工序名资料牌号粗铣面QT200每毛坯可制每台件数件数铸件256*60*62.511设施设施型号名称卧式X62卧式铣铣床床夹具编号工位用具编号设施编号同时加工夹具名称切削液专用夹具乳化液工位用具工序工时/s单名称准终件工步号工步内容工艺设施1粗铣60端面硬质合金镶齿套式端面铣刀2粗铣φ20端面硬质合金镶齿套式端面铣刀3粗铣φ20端面硬质合金镶齿套式端面铣刀切削主轴转速速度进给量/r﹒s-1/mm﹒r-1/m﹒s-1走刀进工步工时/s给长度次灵活协助/mm数60111;..标志处数改正文件署名日期标志处数改正文件号署名日号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1 第1页页车间 工序号工序名 资料牌号机工 03精铣面 QT200毛坯 毛坯外形尺寸每毛坯可 每台件数种类 制件数铸件11设施 设施型号设施编号同时加工名称卧式 X62卧式铣床铣床夹具编号夹具名称 切削液专用夹具 乳化液工位用具编号工位用具名工序工时/s称准终单件主轴转切削走刀 进 工步工时/s速度 进给量给工步号工步内容工艺设施速/r ﹒-1长度/m ﹒/mm ﹒r 次 灵活 协助s-1/mms -1数 1精铣60端面硬质合金镶齿套式端面铣601刀2精铣φ20 端面硬质合金镶齿套式端面铣201刀3精铣φ20 端面硬质合金镶齿套式端面铣201刀标志处数改正文件日期标志处数改正文件号日署名署名号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片拨叉拨叉产品名称零〔零件〕名称车间工序号工序名机工04钻、绞孔毛坯种毛坯外形尺寸每毛坯可类制件数铸件1设施名设施型号设施编号称卧式铣Z525型立式钻床床夹具编号夹具名称专用夹具工位用具编号工位用具名称共1第1页页资料牌号QT200每台件数1同时加工切削液乳化液工序工时/s准终单件主轴转切削速进给量走刀进给工步工时/s工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r次数灵活协助s-1/m﹒s-1/mm1钻φ的孔麻花钻、内径千分尺12绞至φ20的基准孔硬质合金锥柄绞、内径千分尺201标志改正文件署名日期标志处数改正文件号日处数署名号期;.工步号123标志.机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1第1页页车间工序号工序名资料牌号机工05铣面钻QT200绞孔毛坯每毛坯毛坯外形尺寸可制件每台件数种类数铸件11设施设施型号设施编同时加工名称号卧式X52K立式铣床铣床夹具编号夹具名称切削液专用夹具乳化液工位用具编号工位用具名工序工时/s称准终单件主轴转切削走刀进工步工时/s速度进给量给工步内容工艺设施速/r﹒-1长度/m﹒/mm﹒r次灵活协助s-1/mms-1数粗铣、半精铣尺寸长度尺寸104的两头面抵达所需尺硬质合金镶齿套式端面铣2寸刀用相同的方法粗铣内侧表面抵达尺寸84硬质合金镶齿套式端面铣82刀铣U型槽硬质合金镶齿套式端面铣141刀处数改正文署名日期标志处数改正文件号署名日件号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1 第1页页车间 工序号工序名资料牌号机工 06钻孔 QT200毛坯 毛坯外形尺寸每毛坯可 每台件数种类 制件数铸件11设施 设施型号设施编号同时加工名称卧式 Z525型立式钻铣床床夹具编号夹具名称 切削液专用夹具乳化液工序工时/s工位用具编号工位用具名称准终单件127 256主轴转切削走刀工步工时/s速度 进给量 进给工步号工步内容工艺设施速/r ﹒长度辅 /m ﹒/mm ﹒r -1次数 灵活s-1/mm 助s -11钻φ 的通孔 麻花钻、内径千分尺1 122 钻φ的通孔麻花钻、内径千分尺25 1 73绞至φ10的孔硬质合金锥柄绞、内径千分尺2516标志处数 改正文件署名日期标志处数改正文件号署名日号期;.机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片拨叉拨叉产品名称零〔零件〕名称5车间工序号工序名机工07绞孔、攻螺纹毛坯种毛坯外形尺寸每毛坯可类制件数铸件1设施名设施型号设施编号称卧式铣Z525型立式钻床床夹具编号夹具名称专用夹具工位用具名工位用具编号称.共1第1页页资料牌号QT200每台件数1同时加工切削液乳化液工序工时/s准终单件7.2108.6主轴转切削速走刀进工步工时/s进给量给工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r次灵活协助s-1/m﹒s-1/mm数1绞φ的孔至尺寸要求硬质合金锥柄绞、内径千分1尺2攻M12的螺纹丝锥、内径千分尺1标志处数改正文件日期标志处数改正文件号署名日署名期号;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片共1第产品名称拨叉零〔零件〕名称拨叉1页页车间工序号工序名资料牌号机工08钻孔、攻螺纹QT200毛坯种毛坯外形尺寸每毛坯可制每台件数类件数铸件11设施名设施型号设施编号同时加工称卧式铣X62床夹具编号夹具名称切削液专用夹具乳化液工序工时工位用具编号工位用具名称/s单准终件3.56主轴转切削速走刀工步工时进给量进给次/s工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r数辅s-1/m﹒s-1/mm灵活助1以φ10的孔为基准钻φ的孔麻花钻、内径千分尺412攻M6的螺纹丝锥、内径千分尺41标志改正文件署名日期标志处数改正文件号日处数署名号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1第1页页车间工序号工序名资料牌号机工09钻、绞孔QT200毛坯毛坯外形尺寸每毛坯可制每台件数种类件数铸件11设施设施型号设施编号同时加工名称卧式Z525型立式钻铣床床。

工序卡片模板(夹具用)

校对 会签 审定

批准

第9页 共 45 页

机械加工工序卡片

产品代号或型号 16PA6-STC

部套号

工序名称

粗铣底面

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 10

切削深度 切削参数 进给量 刀具编号

部套号

工序名称

划线

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 5

切削深度 切削参数 进给量 刀具编号

(mm)

(r/min) (mm/r)

编制 日期

更改 标记

更改 数量

综合工艺卡片工序号0车间号车体工段号工序名称设备工序工时min名称工装名称编号铸造机二5粗洗底面x51机二10精洗底面x51机二15粗铣侧面x60机二20精铣侧面x60机二25钻20孔z3025机二30扩孔至25z3025机二35镗26孔t68机二40镗30孔t68机二45钻底面16孔z3025机二50钻侧面12孔z3025机二55钻上面20孔z3025车体60检查探伤机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag离心泵壳体ht200壳体abaob102工序名称钻孔设备型号设备名称摇臂钻床设备编号车间号工段号工序号0程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共1页日期日期日期第1页机械加工工序卡片产品代号或型号lxbkt部套号材料ht200材料硬度工时min零件名称壳体零件号工序名称镗孔设备型号t68设备名称卧式镗床设备编号车间号工段号工序号程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第4页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第5页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第6页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob

机械加工工序卡片工艺过程卡片

49.1

0.8

1.5

1

15.6s

2.34s

3

4

设 计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

机械加工工序卡片

底图号

装订号

描校

描图

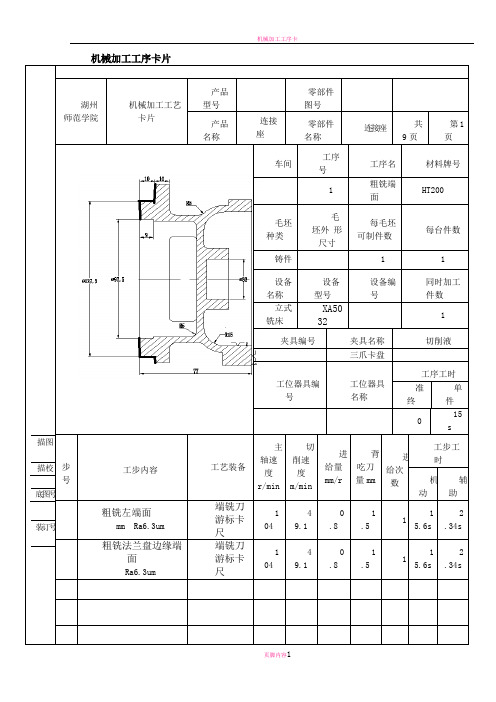

湖州师范学院

机械加工工艺卡片

产品型号

零部件图号

产品名称

连接座

零部件名称

连接座

共9页

第2页

车间

工序号

工序名

材料牌号

机械加工工序卡片

底图号

装订号

描校

描图

湖州师范学院

机械加工工艺卡片

产品型号

零部件图号

产品名称

连接座

零部件名称

连接座

共9页

第1页

车间

工序号

工序名

材料牌号

1

粗铣端面

HT200

毛坯种类

毛坯外 形尺寸

每毛坯可制件数

每台件数

铸件

1

1

设备名称

设备型号

设备编号

同时加工件数

立式铣床

XA5032

1

夹具编号

夹具名称

切削液

三爪卡盘

工位器具编号

工位器具名称

工序工时

准终

单件

0

15s

工步号

工步内容

工艺装备

主轴速度 r/min

切削速度m/min

进给量mm/r

背吃刀量mm

进给次数

机械加工工艺过程及工序卡片

车

校正夹具端面的圆跳动不大于0。03mm;同时装夹两工件,找正中心,车台阶面及孔至尺寸φmm

机加工

CL6140

直角内孔车刀,精度0。02mm、量程0~150mm游标卡尺,Φ56mm塞规,12°活扳手

9

铣

将夹具装上工作台,找正夹紧,同时装上6件工件,铣平面至表面精度要求,保证尺寸24mm

机加工

B1—400K

专用夹具,45°端面车刀

260

29

02

4

设计日期

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

零件图号

CL6140

零件图号

20029

零件名称

卧式车床

零件名称

拔叉

共14页

第7页

(工序简图)

车间

工序号

工序名称

材料牌号

机加工

07

刨

HT200

毛坯种类

造型、浇注、清砂

铸

3

漆

非加工表面涂红丹底漆

铸

4

划

按图划出φ20H7孔十字中心线,并打上样冲眼

机加工

立德粉,划针,样冲头,小锤子

5

粗车

用单动卡盘夹右端面尺寸35mm处,找正左端面,车左端面,保证尺寸16.5mm;钻孔φ20H7至尺寸φ19mm,装夹不变,精车左端面,保证尺寸16mm;

车孔φ20mm留余量0。05~0.08mm,孔口倒角C1;铰孔尺寸至φ20H7

处数

更改文件号

签字

日期

235

59

钻孔工艺流程卡

钻孔工艺流程卡

钻孔工艺流程卡

钻孔是一种常见的工艺,广泛应用于建筑、地质勘探、矿山等领域。

下面就是一份钻孔工艺流程卡示例:

1. 钻探前准备

a. 准备钻机和钻具

b. 检查钻机和钻具的工作状态和性能

c. 准备工作地点,清理杂物并确保安全

2. 安装钻具

a. 将钻杆装配好

b. 检查钻杆连接是否紧固可靠

c. 安装岩心钻头或岩石钻头,根据需要选择合适的钻头

3. 开始钻探

a. 调整钻机的工作参数,如转速、钻进力等

b. 启动钻机,开始钻孔

c. 定期检查钻孔进度和钻孔质量,及时调整工艺参数

4. 岩心取样

a. 当达到预定的深度时,停止钻进

b. 经过沉重的钻孔工艺,钻具通过管道转动几次取回岩心

c. 将岩心样品妥善存放,并做好标记,以便后续分析

5. 进一步加固

a. 钻孔完毕后,将适当的钢管装入孔内,使孔壁加固

b. 拆卸钻杆和钻头,并进行清洗和维护

6. 钻孔记录

a. 按照规定的格式记录钻孔的各项数据,如钻进深度、岩心样品等

b. 将钻孔记录整理好并报告相关人员

7. 清理现场

a. 清理钻孔现场,包括清除渣土、杂物等

b. 收集并妥善处理废弃物,保持工作现场的整洁

8. 安全检查

a. 对钻机和钻具进行安全检查,确保无异常

b. 检查周围环境的安全状况,消除潜在的危险

以上就是钻孔工艺流程卡的简要示例。

在实际操作中,根据不同的钻孔项目和工艺要求,流程可能会有所不同。

在进行钻孔工艺操作时,操作人员还应严格遵守相关的安全规定和操作规程,确保工作安全,并及时调整工艺参数以保证钻孔的质量和进度。

机械加工工序卡片工艺过程卡片-模板

机械加工工序卡片产品型号零部件图号蚌埠学院机械加工工艺卡片调整臂外壳产品名称零部件名称共8页第1页车间工序号工序名材料牌号1 粗铣端面 KT350毛坯外每毛坯可毛坯种类每台件数形尺寸制件数铸件 1 1设备名称设备型号设备编号同时加工件数立式铣床 X51 1夹具编号夹具名称切削液专用夹具工序工时工位器具编号工位器具名称准终单件0 71.76s 工主轴切削进给背吃工步工时进给步工艺装备速度速度量刀量工步内容次数号 r/min m/min mm/r mm 机动辅助粗铣A面至35.05-35.695 端铣刀 1 104 49.1 0.8 1.5 1 15.6s 2.34s mm Ra12.5um 游标卡尺粗铣C面至13.5-12.865mm 端铣刀 2 104 49.1 0.8 1.5 1 15.6s 2.34sRa12.5um 游标卡尺粗铣B面至33.969-34.031 端铣刀 3 104 49.1 0.8 1.5 1 15.6 2.34s mm Ra12.5um 游标卡尺粗铣D面至13-12.73mm 端铣刀 4 104 49.1 0.8 1.5 1 15.6 2.34s 描图Ra12.5um 游标卡尺描校底图号装订号设计审核标准化会签(日期) (日期) (日期) (日期) 标处更改文签日标处更改文签日记数件号字期记数件号字期机械加工工艺过程卡片产品型号零件图号蚌埠学院机械加工工艺过程卡片产品名称零件名称调整臂外壳共1页第1页每毛坯可材料牌号 KT350 毛坯种类铸件毛坯外形尺寸 1 每台件数 1 备注制件数工时工名工序号工序内容车间工段设备工艺装备序称准终单件粗铣凸台粗铣两端面至X51立式铣高速钢套式面铣刀、游标卡35.881 两端面34.031~33.969mm Ra12.5um 床尺、专用夹具 s半精铣凸半精铣两端面至32~31.83mm X51立式铣高速钢套式面铣刀、游标卡58.932 台两端面 Ra6.3um 床尺、专用夹具 s镗孔T716立式金3 镗刀、游标卡尺、专用夹具62.1s Φ62mm 刚镗床X51立式铣 4 铣槽26m 38.5s 铣刀、游标卡尺 +床铣舌台两粗铣、半精铣至12~11.76mm XA613卧式高速钢套式面铣刀、游标卡94.815 面 Ra6.3um 铣床尺、专用夹具 s钻Φ12mm钻、粗铰孔至12.18~12.16mm X525立式复合麻花钻、铰刀内径千分16.566 孔 Ra6.3um 钻床尺 s钻孔31.877 台式小钻床麻花钻5XΦ4(3mm s钻Φ13mm钻孔至 X525立式33.128 孔并钻沉复合麻花钻 13.12~13mmRa25um 钻床 s 头孔钻孔钻孔至13.92~13.8mm X525立式23.01描图 9 复合麻花钻Φ13(8mm Ra25um 钻床 s钻M10螺X525立式77.5610 钻底孔复合麻花钻描校纹底孔钻 s钻Rc1/8锥X525立式77.9511 钻底孔复合麻花钻螺纹底孔钻床 s 底图号12 攻丝攻丝 13 去毛刺钳工台装订号14 清洗清洗机 15 终检设计审核标准化会签 (日期) (日期) (日期) (日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

支架机械加工工艺过程卡片

支架机械加工工艺过程卡片工艺卡片是指对于其中一工艺过程的详细描述,包括工艺参数、工装夹具、设备及工具的选择以及加工顺序等。

下面是一份关于支架机械加工工艺过程卡片的示例,包括工序、工艺参数、工装夹具、设备及工具的选择以及加工顺序等详细内容:工艺卡片:支架机械加工工序:车削、镗削、铣削、钻孔材料:碳钢工艺参数:1. 车削:车削主轴转速1000r/min,切削速度25m/min,进刀深度0.5mm/次,切削宽度2mm,刀具后角8°2. 镗削:镗削主轴转速500r/min,切削速度10m/min,进刀深度0.2mm/次3. 铣削:铣削主轴转速800r/min,切削速度15m/min,进给速度1200mm/min4. 钻孔:钻孔主轴转速2000r/min,进刀深度0.3mm/次工装夹具:1.车削:三爪自动卡盘2.镗削:镗刀夹具3.铣削:分度头4.钻孔:钻夹具设备及工具选择:1.车削:数控车床,车刀2.镗削:卧式镗床,镗刀3.铣削:数控铣床、铣刀4.钻孔:立式钻床、钻头加工顺序:1.将原材料锯切至所需长度,并进行粗糙车削来留取加工余量。

2.将零件装夹在数控车床上,使用车刀进行精细车削,依次加工各面。

3.使用卧式镗床进行孔加工,依次加工各个位置的孔。

4.将零件固定在数控铣床上,使用铣刀进行面铣削,依次加工各个面。

5.使用分度头进行孔的分度加工。

6.在立式钻床上使用钻夹具对孔进行加工。

备注:在以上工艺卡片中,工艺参数和设备及工具选择是根据具体工艺需求和零件特点来确定的,可以根据实际情况进行调整。

此外,在进行加工过程中,还需要注意安全操作和保持良好的工作环境。

机械加工工序卡片工艺过程卡片

工位器具名称

工序工时

准终

单件

0

15s

工步号

工步内容

工艺装备

主轴速度r/min

切削速度m/min

进给量mm/r

背吃刀量mm

进给次数

工步工时

机动

辅助

1

粗铣左端面

mmRa6.3um

端铣刀

游标卡尺

104

49.1

0.8

1.5

1

15.6s

2.34s

2

粗铣法兰盘边缘端面

Ra6.3um

端铣刀

游标卡尺

104

18

8

0.02

0.25

1

129.6s

3.24s

2

磨内圆

砂轮

游标卡尺

1500

18

0.8

0.3

1

41.5s

2.34s

3

4

设计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

描图

描校

底图号

装订号

湖州师范学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

连接座

机械加工工序卡片

底图号

装订号

描校

描图

湖州师范学院

机械加工工艺卡片

产品型号

零部件图号

产品名称

连接座

零部件名称

连接座

共9页

第1页

车间

工序号

工序名

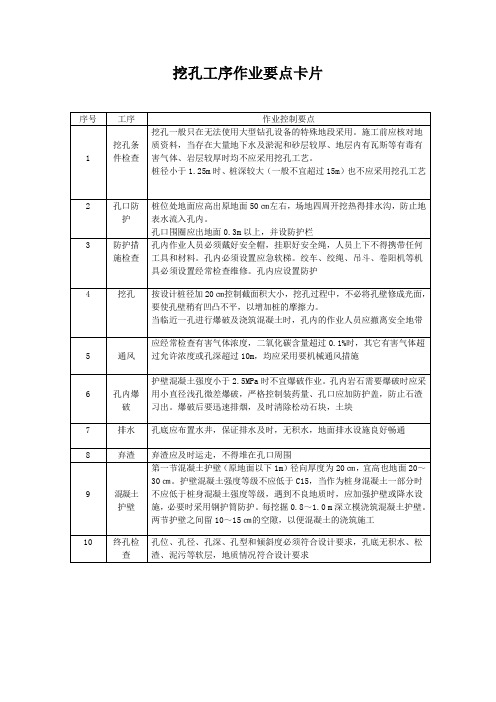

挖孔工序作业要点卡片

终孔检查

孔位、孔径、孔深、孔型和倾斜度必须符合设计要求,孔底无积水、松渣、泥污等软层,地质情况符合设计要求

挖孔工序作业要点卡片

序号

工序

作业控制要点

1

挖孔条件检查

挖孔一般只在无法使用大型钻孔设备的特殊地段采用。施工前应核对地质资料,当存在大量地下水及淤泥和砂层较厚、地层内有瓦斯等有毒有害气体、岩层较厚时均不应采用挖孔工艺。

桩径小于1.25m时、桩深较大(一般不宜超过1பைடு நூலகம்m)也不应采用挖孔工艺

2

孔口防护

桩位处地面应高出原地面50㎝左右,场地四周开挖热得排水沟,防止地表水流入孔内。

当临近一孔进行爆破及浇筑混凝土时,孔内的作业人员应撤离安全地带

5

通风

应经常检查有害气体浓度,二氧化碳含量超过0.1%时,其它有害气体超过允许浓度或孔深超过10m,均应采用要机械通风措施

6

孔内爆破

护壁混凝土强度小于2.5MPa时不宜爆破作业。孔内岩石需要爆破时应采用小直径浅孔微差爆破,严格控制装药量、孔口应加防护盖,防止石渣习出。爆破后要迅速排烟,及时清除松动石块,土块

7

排水

孔底应布置水井,保证排水及时,无积水,地面排水设施良好畅通

8

弃渣

弃渣应及时运走,不得堆在孔口周围

9

混凝土护壁

第一节混凝土护壁(原地面以下1m)径向厚度为20㎝,宜高也地面20~30㎝。护壁混凝土强度等级不应低于C15,当作为桩身混凝土一部分时不应低于桩身混凝土强度等级,遇到不良地质时,应加强护壁或降水设施,必要时采用钢护筒防护。每挖掘0.8~1.0 m深立模浇筑混凝土护壁。两节护壁之间留10~15㎝的空隙,以便混凝土的浇筑施工

孔口围圈应出地面0.3m以上,并设防护栏

钻孔工序卡片

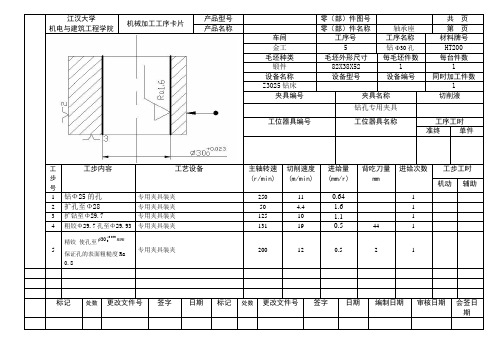

江汉大学

机电与建筑工程学院机械加工工序卡片

产品型号零(部)件图号共页

产品名称零(部)件名称轴承座第页

车间工序号工序名称材料牌号

金工 5 钻Φ30孔HT200

毛坯种类毛坯外形尺寸每毛坯件数每台件数

锻件82X38X52 1 1

设备名称设备型号设备编号同时加工件数

Z3025钻床 1

夹具编号夹具名称切削液

钻孔专用夹具

工位器具编号工位器具名称工序工时

准终单件

工步号工步内容工艺设备主轴转速

(r/min)

切削速度

(m/min)

进给量

(mm/r)

背吃刀量

mm

进给次数工步工时

机动辅助

1 钻Ф25的孔专用夹具装夹250 11 0.64 1

2 扩孔至Ф28 专用夹具装夹50 4.4 1.6 1

3 扩钻至Φ29.7专用夹具装夹125 10 1.1 1

4 粗铰Φ29.7孔至Φ29.93专用夹具装夹131 19 0.544 1

5

精铰使孔至mm

023

.0

30+

φ

保证孔的表面粗糙度Ra

0.8

专用夹具装夹200 12 0.5 2 1

标记处数更改文件号签字日期标记处数更改文件号签字日期编制日期审核日期会签日

期。

(完整版)工艺过程卡和工序卡卡片

机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 1 页车间工序号工序名称材料牌号粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*40 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液虎钳工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗铣机盖顶端面,保证尺寸35mm 硬质合金端面铣刀、卡尺160 1 1.6 5 1 32.822标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 2 页车间工序号工序名称材料牌号粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*35 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液虎钳工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗铣下端面,保证尺寸31mm 硬质合金端面铣刀、卡尺160 1 1.6 4 1 32.822 半精铣下端面,保证尺寸30.2mm 硬质合金端面铣刀、卡尺210 1.3 1.6 0.8 1 25.00标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 3 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 钻6-Φ9mm孔Φ9高速钢麻花钻、塞规630 0.29 0.4 22.862 铰6-Φ9孔中对称轴上的两个孔至Φ9.1H8(022.0)做定位孔Φ9.1铰刀、塞规500 0.26 0.8 7.44标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 4 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 钻一个2-Φ4.8mm孔模具、Φ4.8高速钢麻花钻、塞规250 0.13 0.25 9.32 铰此孔2-Φ4.8mm至2-Φ5mmΦ5铰刀、塞规500 0.13 0.4 4.653 通过模具以此孔定位钻另一个Φ4.8mm孔模具、Φ4.8高速钢麻花钻、塞规250 0.13 0.25 9.34 铰此孔2-Φ4.8mm至2-Φ5mm Φ5铰刀、塞规500 0.13 0.4 4.655 倒角2-Φ4.8mm孔1.1x45º高速钢锥面锪钻10x90º标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 5 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 锪6-Φ18mm螺钉凸台高速钢平底锪钻18x9、卡尺400 0.4 0.14 5 1 19.32234标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 6 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 铣下端面20*10*1.5槽硬质合金键槽铣刀10x60,卡尺945 0.5 0.2 1.5 3.812标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第7 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Φ12mm孔Φ12高速钢麻花钻400 0.28 0.45 21.672 钻Φ14mm孔Φ14高速钢麻花钻320 0.28 0.5 11.443 钻Φ24mm孔Φ24高速钢麻花钻200 0.28 0.7 13.074标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)华侨大学机电学院机械加工工序卡片产品型号6120 零件图号6120-1011-016 姓名:林凌攀产品名称柴油机零件名称机油泵后盖共13 页第8 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻侧面的Φ12mm的孔到铸件的铸孔约62mm深Φ12高速钢麻花钻,塞规400 0.28 0.45 88.47234标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)华侨大学机电学院机械加工工序卡片产品型号6120 零件图号6120-1011-016 姓名:林凌攀产品名称柴油机零件名称机油泵后盖共13 页第9 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 Φ12粗镗到Φ16.5,深度为25,作为螺纹的底孔硬质合金镗刀、塞规1400 1.0 0.2 6.782 粗镗Φ16.5右端面,保证尺寸41mm 硬质合金端面镗刀,卡尺160 1 1.6 5 1 7.683 M18*1.5孔倒角硬质合倒角刀1120 0.25 0.644 攻丝内螺纹镗刀320 0.3 0.5 9.37标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第10 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗镗Φ14mm孔至Φ16.3mm硬质合金镗刀、塞规1120 1 0.2 2.3 8.172 粗镗Φ24mm孔至Φ26.3mm硬质合金镗刀、塞规900 1.33 0.4 2.3 5.083 半精镗Φ16.3mm孔至Φ17.8mm 硬质合金镗刀、塞规1400 1.33 0.1 1.5 13.064 半精镗Φ26.3mm孔至Φ27.8mm 硬质合金镗刀、塞规1018 1.5 0.2 1.5 8.985 倒角Φ27.8mm孔1.1x45º硬质合金倒角刀1120 0.25 0.646 倒角Φ17.8mm孔1.1x45º硬质合金倒角刀1120 0.25 0.64标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第11 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 把Φ12mm孔粗镗到Φ14.4mm,深58mm 硬质合金镗刀、塞规1400 1.0 0.2 2.4 6.782 把Φ14.4mm半精镗到Φ16mm,深58mm硬质合金镗刀、塞规1580 1.0 0.1 1.6 11.393 精镗Φ16底面硬质合金端面镗刀1580 1.33 0.2 0.38标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第12 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 精镗Φ17.8mm孔至Φ18mm硬质合金镗刀、塞规1400 1.33 0.1 0.2 13.062 精镗Φ27.8mm孔至Φ28mm硬质合金镗刀、塞规1018 1.5 0.2 0.2 8.98标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第13 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数磨床M7130 1夹具编号夹具名称切削液电磁铁吸盘工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 磨削下端面刚玉砂轮,百分表2标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺装备

主轴转速r/min

切削速度m/min

进给量mm/r

切削深度mm

进给次数

工时s

1

钻φ5.5mm孔

专用钻夹具

φ5.5麻花钻

φ9mm锪刀

1600

25

0.08

10

1

4.69

2

锪φ9mmx5mm柱孔

1600

43

0.16

5

1

1.17

设计者

指导教师

共1页

第1页

立式钻床

Z515

专用钻夹具

钻头 铰刀

Φ16.75Φ17

内径千分尺

50-175

5

粗铣凸台4个侧面

卧式铣床

X6132

专用铣夹具

圆柱铣刀

Φ50

游标卡尺

200*0.02

3.8S

6

铣圆角4-R2

卧式铣床

X6132

专用铣夹具

圆角铣刀

R2

7

粗铣槽13 x18

卧式铣床

X6132

专用铣夹具

三面刃铣刀

D=63 d=22 Z=14

清洗打油

清洗机

设计者

指导教师

共1页

第1页

安徽农业大学工学院

09机制一班

机械加工工序卡片

工序名称

钻φ5.5孔

锪φ9柱孔

工序号

9

零件名称

滑阀前盖

零件图号

零件重量

同时加工零件数

1

材料

毛坯

牌号

硬度

形式

尺寸

HT15-33

HRC50

铸件

48mmx56mmX42mm

具

摇臂钻床

Z3025

工步号

游标卡尺

200*0.02

8

粗镗内槽

卧式镗床

T68

专用镗夹具

弯头内孔镗刀

内径千分尺

50-175

9

钻锪4个φ5.5孔 φ9柱孔

摇臂钻床

Z3025

专用钻夹具

麻花钻、锪刀

φ5.5 φ 9

内径千分尺

50-175

23.44S

10

去尖角1x45°

普通车床

CM6140

气动心轴

弯头刀

4 5°

游标卡尺

200*0.05

11

安徽农业大学工学院

09级机制一班

机械加工工艺过程卡

零件名称

零件图号

滑阀前盖

工序号

工序名称及内容

机床

夹具

刀具

量具

工时

名称

型号

名称

规格

名称

规格

1

铸造

2

时效

3

粗车φ25左端面凸台左面

精车凸台右表面和Φ25右

端面 精车圆柱外侧面

普通车床

CM6140

气动可胀

心轴

弯头车刀

45°

游标卡尺

125*0.02

4

钻、铰内孔 φ17