锰含量18,硌含量2的破碎机锤头指标

各种破碎机的参数

鄂式破碎机特点:1、维修使用方便2、产品粒形优异3、采用高强度锰钢4、结构简单5、运营成本低6、破碎比大7、耐磨、抗压8、寿命长索取报价颚式破碎机(颚破)的用途:该破碎机已广泛运用于矿山、冶炼、建材、公路、铁路、水利等部门。

鄂式破碎机工作原理:本产品以电动机为动力,通过电动机皮带轮,由三角皮带和槽轮驱动偏心轴,使动颚按预定轨迹作往复运动,将进入由固定颚板、活动颚板和边护板组成的破碎腔内的物料破碎,并通过下部的排料口将成品物料排出。

颚式破碎机性能特点:结构简单、维修使用方便;性能稳定,运营成本低;破碎比大。

鄂式破碎机结构组成:鄂破的结构主要有机架、偏心轴、大皮带轮、飞轮、动颚、侧护板、肘板、肘板后座、调隙螺杆、复位弹簧、固定颚板与活动颚板等组成,其中肘板还起到保险作用。

颚式破碎机结构特点:采用高强度锰钢,一次成型铸造,具有耐磨、抗压、寿命长等优点。

主要适用破碎大、中、小型石块和相应的物体。

颚式破碎机技术参数:(mm)(mm)(mm)(kw)PE-500×750 500×750 425 50-100 45-80 55 10.1 1892×2054×1853 PE-600×900 600×900 500 65-160 70-120 55-75 15.5 2520×1840×2303 PE-750×1060 750×1060 630 80-140 130-260 110 28 2620×2302×3110 PE-900×1200 900×1200 750 95-165 220-380 110 50 3789×2826×3025PE-1000×1200 1000×1200850 195-265 230-380 110 57 3889×2826×3025PE-1200×1500 1200×15001020 150-300 400-800 200 100.9 4200×3750×3820PEX-300×1300300×1300 250 25-105 20-90 55-75 11 1777×2330×1740欢迎咨询在线客服,索取设备报价和技术参数资料,我公司在全国各省市和地区均设有办事处,请您留下电话等联系方式,我们会安排您所在地区的销售经理或技术人员在五分钟内回电,根据您的需求为您提供一对一服务。

耐磨材料选择

水泥机械设备耐磨件材质的选用(内部资料)长春铭成合金钢有限公司2008-1-21在水泥的生产过程中需应用大量的耐磨材料,近几年其应用范围已突破传统的铸造耐磨材料,非铸造类的耐磨材料得到更广泛的应用。

就作者的研究、应用和了解的有限认识,作一介绍。

一、铸造耐磨材料用于磨机衬板、隔仓板、篦板,破碎机锤头、板锤、反击板、颚板,立磨辊、盘等易损件的耐磨材料仍为铸造类的耐磨材料。

第一代耐磨材料------高锰钢。

优点:韧性极好,在强冲击条件下产生加工硬化。

缺点:易塑性变形,不耐磨。

目前,高锰钢、合金高锰钢及超高锰钢仅限用于大型破碎机锤头、板锤、反击板、篦板、颚式破碎机颚板及圆锥破内外锥等易损件,第二代耐磨材料------镍硬铸铁。

优点:硬度高,耐磨性好。

缺点:脆性较大,应用范围小。

目前,仅有部分立磨辊采用镍硬铸铁,其它应用很少。

第三代耐磨材料------高铬铸铁和各类合金钢。

高铬铸铁优点:硬度高,耐磨性好,韧性比镍硬铸铁大幅度提高。

缺点:在高冲击条件下,韧性仍嫌不足。

合金钢优点:可通过调整含碳量、加入不同含量的合金元素及相应的热处理工艺,获得宽范围的硬度与韧性相匹配的综合机械性能,应用范围更广。

1. 高锰钢系列耐磨材料在大型破碎设备中高冲击力的工况条件下,大多采用标准型高锰钢,同时发展了合金高锰钢、中锰钢(6~8%Mn)和超高锰钢(16.0~19.0 %Mn)。

1.1 美国材料试验协会奥氏体锰钢铸件标准 ASTM A128/A128M-93表1 美国奥氏体锰钢铸件化学成分(%)1.2 日本高锰钢铸件标准 JIS G5131-1991表2 日本高锰钢铸件化学成分(%)1.3 中国标准《高锰钢铸件》GB/T5680-1998表3 中国高锰钢化学成分(%)1.4 超高锰钢为保证厚大铸件的中心部位全为奥氏体,锰含量提高到18%,同时加入Cr、Mo、Ni等元素,提高屈服强度和初始硬度,从而具有足够的韧性及优异的加工硬化能力,主要用于制作90kg以上大锤头。

锤式破碎机的主要参数

书山有路勤为径,学海无涯苦作舟锤式破碎机的主要参数(1)转子的转速。

锤式破碎机的转子转速按其所需的线速度来确定,而锤子的线速度则根据矿石性质、产品粒度、锤子的磨损量等因素来确定。

通常在35~75m/s 内选取。

粗碎时一般在15~40m/s 内选取;细碎时在40~75m/s 内选取。

转子的线速度愈高,破碎比就愈大,但锤头的磨损以及功耗也愈大。

因此,在满足产品粒度要求的前提下,线速度应偏低选取。

(2)转子的直径和长度。

转子的直径根据给料粒度以及处理量确定。

通常,转子的直径为最大给料粒度的2-8 倍。

转子的直径与长度的比值一般取0.7~1.5。

当需要的处理量较大、物料较难碎时,应选取最大值。

(3)锤头质量。

锤头质量对破碎效果和能耗影响很大。

如果质量过小,则可能破碎不了物料,或是在打击物料时锤头向后倾斜过度,破碎效果变差;如果质量过大,则能耗增加,而且在相同的空间内锤头数目减少。

所以,锤头质量要在足以破碎物料的前提下,使无用功耗达到最小值,同时保证锤头在冲击物料时不过度向后倾斜。

计算锤头质量的方法有两种,一种是根据使锤头运动起来所产生的动能等于破碎物料所需的破碎功来计算;另一种是根据碰撞理论动能相等的原理计算。

通常选取最大给料块质量的0.7-1.5 倍。

(4)生产率。

目前,尚无考虑了各种因素的锤式破碎机生产率的理论计算公式。

一般都是参照厂家的产品目录、生产实践数据或经验公式求得。

经常采用的经验公式如下:Q=KDLδ(t/h) 式中,K——经验系数,对中等硬度物料,取K=30-45,设备规格较大时取上限值,反之取下限值;对煤,取K——130~150;D——转子的直径(m);L——转子的长度(m);δ——物料的松散密度(t/m3)。

(5)电动机的功率。

电动机的功率主要取决于物料的性质、转子的线速度、破碎比以及生产能力等因素。

目前,通常按下述经验公式来计算:P=KQ(kW) 式中,Q——破碎机的生产能力(t/h);K——比功。

锤式破碎机主要参数的确定

第三节环锤式破碎机主要参数的确定

一、生产能力的计算

式中K1———修正系数,碎煤时K1,碎矿石时K1;

K2———修正系数,碎煤时K2=15,碎矿石时K2=10;

i———破碎比。

二、轴功率计算

P=K3Qi(kW)

式中K3———修正系数,碎煤时K30.04-0.075。

环锤式破碎机不宜破碎粘性物料,上式适用于碎煤和其他中等硬度、密度类似煤的物料,当破碎其他物料时,应进行硬度、密度修正。

220

1200×1600

500-620

300-350

280

355

11.7

10.6

5100

5700

620-800

355

35-55

30

30

6.7

6.7

710

560-80

55

55

6.7

8

1400

1550

1000×1000

160-200

100-130

90

110

10

9.3

2700

2950

200-245

110

100×1600

300-350

200-250

155

220

10

9.3

3280

3520

400-500

表2-1为同规格的碎煤环锤式破碎机同碎矿石环锤式破碎机的比较。

表2-1碎煤与碎石环锤式破碎机的比较

转子D×L/mm

生产能力/t·h-1

电机功率/kW

破碎比

转子质量/kg

碎煤机

碎石机

碎煤机

碎石机

碎煤机

碎石机

碎煤机

高锰钢锤头资料

高锰钢锤头资料该耐磨锤头系本公司采用老材料新配方、新工艺生产的合金化高锰钢耐磨锤头、质量可靠,耐磨性为传统高锰钢的三倍,该产品广泛应用于国内新干法水泥生产线所配套的大型石灰石破碎机。

深度用户好评,为用户增效显著。

Mn13, Mn13Cr2 和Mn18Cr2. 适用于大、中型破碎机齿板、轧臼壁、破碎壁和大型挖掘机斗齿等强冲击工况。

也可做球磨机、半自磨机、自磨机衬板。

现高锰钢耐磨锤头是一个新产品,最终产品比较成功。

随着耐磨材料的不断发展,高锰钢已渐渐不适合现代铸造业的发展。

被铬钼合金钢、高铬铸铁和镍硬铸铁代替。

但是高锰钢的高韧性特点是其他耐磨材料无法比拟的如何提高破碎机锤头的耐磨寿命1、引言锤式破碎机是冶金、矿山、建材和电力等行业常用的破碎设备。

锤头是其中主要的易磨损件,目前主要用高锰钢制作。

但其抗磨性差,使用寿命短,需要频繁更换,不仅浪费材料,而且影响正常工作。

因此,提高锤头的寿命成为亟待解决的问题。

2、锤式破碎机的工作原理及锤头失效分析(1)锤式破碎机的工作原理物料从喂料口落下进人破碎腔,与高速旋转的锤头相撞击,被破碎的物料以很高的速度撞击在有一定间隙的蓖条上,粒度较大的物料经过反复破碎,破碎后符合要求的细小物料通过蓖条缝排除。

(2)锤头失效分析锤头在工作期间,除受到撞击外,还受到物料的冲刷,这样长期反复使用,锤头的工作面就会受到破坏,使表面形状发生变化,如果用在可逆式破碎机上,锤头两侧的棱角就都会被磨成光滑的圆弧面,如图2所示。

锤头在工作初期表面形状未发生改变时,锤头主要受到撞击磨损,物料以正向力撞击金属表面产生塑性变形和撞击坑。

当锤头的工作面磨成圆弧后,此时其表面受力发生了变化,原来锤头锤面受力F,现在作用在磨损面上的力F可分解为2个分力,一个是垂直于锤面的法向力Fr=Fsina,一个是平行于锤面的切向力Fq=Fcosa。

前者对锤头产生撞击作用,后者对锤面造成切削、冲刷。

二者的大小取决于冲击角a。

材料工程技术专业《锤式破碎机工作参数》

锤式破碎机工作参数1.转子转速转子圆周速度的大小与破碎机尺寸、产品粒度及物料性质有关。

随着转速的加快,可使破碎比及产品中细颗粒含量增加。

但转速过大,会显著增加功率消耗,同时还会使锤头、篦条和衬板的磨损加剧。

破碎脆性物料时,转子转速应比破碎粘性物料时快40%。

欲使破碎产品粒度小,可增大转子转速并增加锤头的数目;欲得到中等尺寸的产品,转速应低些,锤头数目也应少些。

转子的圆周速度一般在30~50m/s 。

圆周速度分慢速〔17~25 m/s 〕、中速〔30~40m/s 〕和高速〔40~70 m/s 〕。

通常把圆周速度大于30 m/s 的称为快速锤式破碎机,而小于30 m/s 的称为慢速锤式破碎机。

2.功率关于锤式破碎机的功率消耗,至今仍没有准确的理论计算公式。

在配用电动机时,一般根据经验公式来估算。

经验公式一:N C =KD 2Ln 〔式2-9〕式中: N c ——锤式破碎机配套电动机功率,W ;L ——转子长度,m ;D ——转子直径,m ;n ——转子转速,r/min ;K ——系数,K=。

经验公式二:η7321011⨯=mK n GR N C 〔式2-10〕式中:N——锤式破碎机配套电动机功率,W;G——每个锤头的重量,N;R——转子的外端半径,m;n——转子的转速,r/min;m——锤头总个数;η——锤式破碎机制有效利用率,一般取~;K——圆周速度系数,参见表2-6表2-6 圆周速度系数3.生产能力锤式破碎机的生产能力与破碎机的规格、物料的破碎比、物料性质及给料的均匀性有关。

计算方法一般多采用经验公式。

当破碎中硬石灰石、产品粒度在15~25 mm时,单转子锤式破碎机的生产能力〔t/h〕为:Q=DLZρ 〔式2-11〕式中:D——转子直径,m;L——转子长度,m;Z——卸料篦条的间隙宽度,mm;ρ——破碎产品的容积密度,t/m3。

此外,在破碎石灰石时,也可采用以下经验公式计算锤式破碎机的台时产量Q〔t/h〕。

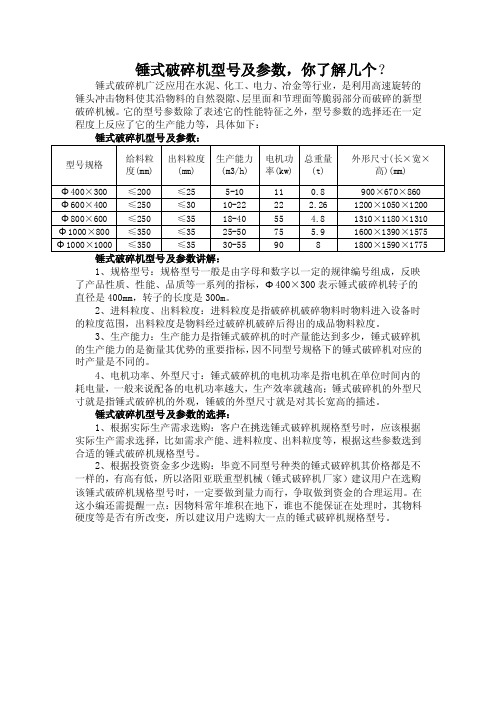

锤式破碎机型号及参数,你了解几个?

锤式破碎机型号及参数,你了解几个?

锤式破碎机广泛应用在水泥、化工、电力、冶金等行业,是利用高速旋转的锤头冲击物料使其沿物料的自然裂隙、层里面和节理面等脆弱部分而破碎的新型破碎机械。

它的型号参数除了表述它的性能特征之外,型号参数的选择还在一定程度上反应了它的生产能力等,具体如下:

1、规格型号:规格型号一般是由字母和数字以一定的规律编号组成,反映了产品性质、性能、品质等一系列的指标,Φ400×300表示锤式破碎机转子的直径是400mm,转子的长度是300m。

2、进料粒度、出料粒度:进料粒度是指破碎机破碎物料时物料进入设备时的粒度范围,出料粒度是物料经过破碎机破碎后得出的成品物料粒度。

3、生产能力:生产能力是指锤式破碎机的时产量能达到多少,锤式破碎机的生产能力的是衡量其优势的重要指标,因不同型号规格下的锤式破碎机对应的时产量是不同的。

4、电机功率、外型尺寸:锤式破碎机的电机功率是指电机在单位时间内的耗电量,一般来说配备的电机功率越大,生产效率就越高;锤式破碎机的外型尺寸就是指锤式破碎机的外观,锤破的外型尺寸就是对其长宽高的描述。

锤式破碎机型号及参数的选择:

1、根据实际生产需求选购:客户在挑选锤式破碎机规格型号时,应该根据实际生产需求选择,比如需求产能、进料粒度、出料粒度等,根据这些参数选到合适的锤式破碎机规格型号。

2、根据投资资金多少选购:毕竟不同型号种类的锤式破碎机其价格都是不一样的,有高有低,所以洛阳亚联重型机械(锤式破碎机厂家)建议用户在选购该锤式破碎机规格型号时,一定要做到量力而行,争取做到资金的合理运用。

在这小编还需提醒一点:因物料常年堆积在地下,谁也不能保证在处理时,其物料硬度等是否有所改变,所以建议用户选购大一点的锤式破碎机规格型号。

耐磨材料选择

耐磨材料选择⽔泥机械设备耐磨件材质的选⽤(内部资料)长春铭成合⾦钢有限公司2008-1-21在⽔泥的⽣产过程中需应⽤⼤量的耐磨材料,近⼏年其应⽤范围已突破传统的铸造耐磨材料,⾮铸造类的耐磨材料得到更⼴泛的应⽤。

就作者的研究、应⽤和了解的有限认识,作⼀介绍。

⼀、铸造耐磨材料⽤于磨机衬板、隔仓板、篦板,破碎机锤头、板锤、反击板、颚板,⽴磨辊、盘等易损件的耐磨材料仍为铸造类的耐磨材料。

第⼀代耐磨材料------⾼锰钢。

优点:韧性极好,在强冲击条件下产⽣加⼯硬化。

缺点:易塑性变形,不耐磨。

⽬前,⾼锰钢、合⾦⾼锰钢及超⾼锰钢仅限⽤于⼤型破碎机锤头、板锤、反击板、篦板、颚式破碎机颚板及圆锥破内外锥等易损件,第⼆代耐磨材料------镍硬铸铁。

优点:硬度⾼,耐磨性好。

缺点:脆性较⼤,应⽤范围⼩。

⽬前,仅有部分⽴磨辊采⽤镍硬铸铁,其它应⽤很少。

第三代耐磨材料------⾼铬铸铁和各类合⾦钢。

⾼铬铸铁优点:硬度⾼,耐磨性好,韧性⽐镍硬铸铁⼤幅度提⾼。

缺点:在⾼冲击条件下,韧性仍嫌不⾜。

合⾦钢优点:可通过调整含碳量、加⼊不同含量的合⾦元素及相应的热处理⼯艺,获得宽范围的硬度与韧性相匹配的综合机械性能,应⽤范围更⼴。

1. ⾼锰钢系列耐磨材料在⼤型破碎设备中⾼冲击⼒的⼯况条件下,⼤多采⽤标准型⾼锰钢,同时发展了合⾦⾼锰钢、中锰钢(6~8%Mn)和超⾼锰钢(16.0~19.0 %Mn)。

1.1 美国材料试验协会奥⽒体锰钢铸件标准 ASTM A128/A128M-93表1 美国奥⽒体锰钢铸件化学成分(%)1.2 ⽇本⾼锰钢铸件标准 JIS G5131-1991表2 ⽇本⾼锰钢铸件化学成分(%)1.3 中国标准《⾼锰钢铸件》GB/T5680-1998表3 中国⾼锰钢化学成分(%)1.4 超⾼锰钢为保证厚⼤铸件的中⼼部位全为奥⽒体,锰含量提⾼到18%,同时加⼊Cr、Mo、Ni等元素,提⾼屈服强度和初始硬度,从⽽具有⾜够的韧性及优异的加⼯硬化能⼒,主要⽤于制作90kg以上⼤锤头。

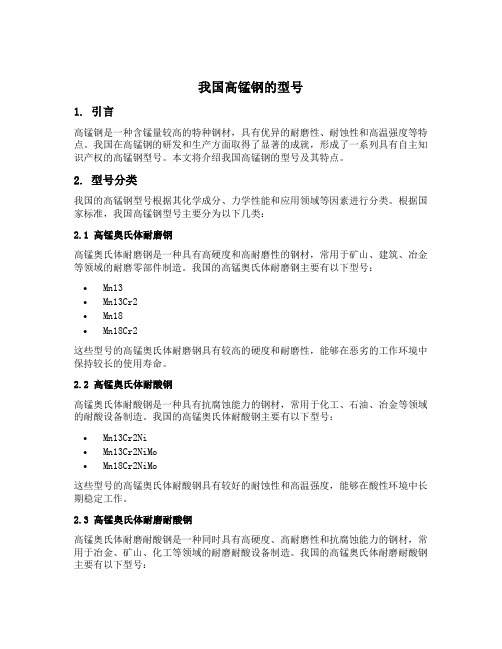

我国高锰钢的型号

我国高锰钢的型号1. 引言高锰钢是一种含锰量较高的特种钢材,具有优异的耐磨性、耐蚀性和高温强度等特点。

我国在高锰钢的研发和生产方面取得了显著的成就,形成了一系列具有自主知识产权的高锰钢型号。

本文将介绍我国高锰钢的型号及其特点。

2. 型号分类我国的高锰钢型号根据其化学成分、力学性能和应用领域等因素进行分类。

根据国家标准,我国高锰钢型号主要分为以下几类:2.1 高锰奥氏体耐磨钢高锰奥氏体耐磨钢是一种具有高硬度和高耐磨性的钢材,常用于矿山、建筑、冶金等领域的耐磨零部件制造。

我国的高锰奥氏体耐磨钢主要有以下型号:•Mn13•Mn13Cr2•Mn18•Mn18Cr2这些型号的高锰奥氏体耐磨钢具有较高的硬度和耐磨性,能够在恶劣的工作环境中保持较长的使用寿命。

2.2 高锰奥氏体耐酸钢高锰奥氏体耐酸钢是一种具有抗腐蚀能力的钢材,常用于化工、石油、冶金等领域的耐酸设备制造。

我国的高锰奥氏体耐酸钢主要有以下型号:•Mn13Cr2Ni•Mn13Cr2NiMo•Mn18Cr2NiMo这些型号的高锰奥氏体耐酸钢具有较好的耐蚀性和高温强度,能够在酸性环境中长期稳定工作。

2.3 高锰奥氏体耐磨耐酸钢高锰奥氏体耐磨耐酸钢是一种同时具有高硬度、高耐磨性和抗腐蚀能力的钢材,常用于冶金、矿山、化工等领域的耐磨耐酸设备制造。

我国的高锰奥氏体耐磨耐酸钢主要有以下型号:•Mn13Cr2NiMo•Mn18Cr2NiMo这些型号的高锰奥氏体耐磨耐酸钢具有较高的硬度、耐磨性和耐蚀性,能够在恶劣的工作环境中保持较长的使用寿命。

3. 型号特点我国高锰钢的型号在化学成分、力学性能和应用特点上各有不同,下面将介绍各个型号的特点。

3.1 Mn13Mn13型高锰奥氏体耐磨钢具有较高的硬度和耐磨性,适用于制造矿山设备的耐磨零部件,如破碎机的颚板、锤头等。

其主要特点包括:•化学成分:C≤1.20%,Mn≥12.00%•强度:σb≥685MPa•硬度:HB≥2003.2 Mn13Cr2Mn13Cr2型高锰奥氏体耐磨钢在Mn13的基础上添加了Cr元素,提高了其硬度和耐磨性,适用于制造对抗较严重磨损的零部件。

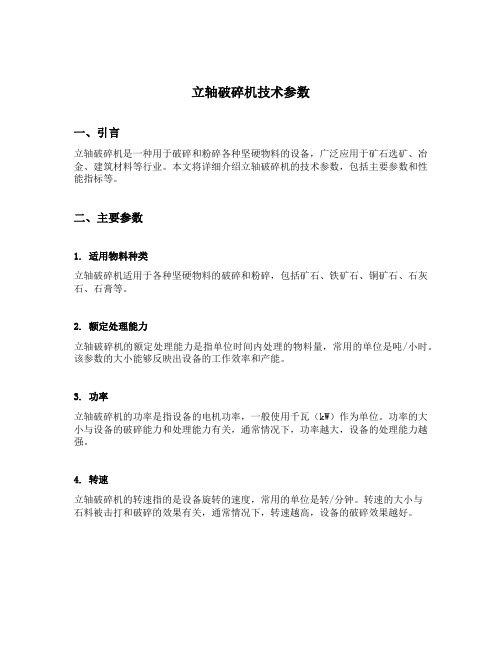

立轴破碎机技术参数

立轴破碎机技术参数一、引言立轴破碎机是一种用于破碎和粉碎各种坚硬物料的设备,广泛应用于矿石选矿、冶金、建筑材料等行业。

本文将详细介绍立轴破碎机的技术参数,包括主要参数和性能指标等。

二、主要参数1. 适用物料种类立轴破碎机适用于各种坚硬物料的破碎和粉碎,包括矿石、铁矿石、铜矿石、石灰石、石膏等。

2. 额定处理能力立轴破碎机的额定处理能力是指单位时间内处理的物料量,常用的单位是吨/小时。

该参数的大小能够反映出设备的工作效率和产能。

3. 功率立轴破碎机的功率是指设备的电机功率,一般使用千瓦(kW)作为单位。

功率的大小与设备的破碎能力和处理能力有关,通常情况下,功率越大,设备的处理能力越强。

4. 转速立轴破碎机的转速指的是设备旋转的速度,常用的单位是转/分钟。

转速的大小与石料被击打和破碎的效果有关,通常情况下,转速越高,设备的破碎效果越好。

5. 进料粒度立轴破碎机的进料粒度是指物料进入设备时的最大粒度。

进料粒度的大小直接影响到破碎机的工作效果和破碎能力。

通常情况下,进料粒度越小,设备的破碎能力越大。

6. 出料粒度立轴破碎机的出料粒度是指设备破碎后物料的最终粒度。

出料粒度的大小与设备的破碎能力和破碎机的设置有关,通常情况下,可通过调整设备的出料口和破碎机的设置来控制出料粒度。

三、性能指标1. 破碎比破碎比是指物料经过破碎后的粒度与进料粒度之间的比值。

破碎比越大,说明设备的破碎效果越好,破碎能力越强。

2. 产量产量是指设备在单位时间内处理的物料量,常用单位是吨/小时。

产量的大小直接反映了设备的工作效率和生产能力。

3. 功能立轴破碎机具有破碎、粉碎和筛分等功能,能够满足不同物料的处理要求。

4. 能耗立轴破碎机的能耗是指设备在工作过程中消耗的能量。

低能耗的设备能够节约能源,减少运营成本,并具有较好的经济效益。

四、选择立轴破碎机的注意事项1. 物料特性在选择立轴破碎机时,需要考虑物料的硬度、湿度和粘度等特性。

不同的物料对于设备的要求不同,需要选用适合的破碎机型号。

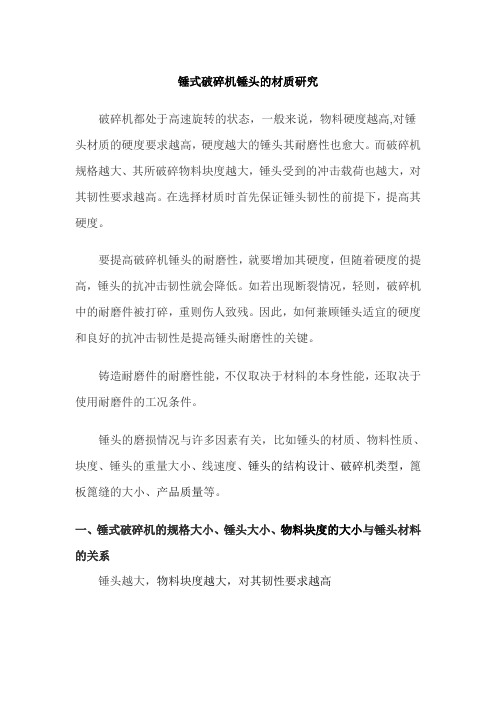

锤式破碎机锤头的材质研究

锤式破碎机锤头的材质研究破碎机都处于高速旋转的状态,一般来说,物料硬度越高,对锤头材质的硬度要求越高,硬度越大的锤头其耐磨性也愈大。

而破碎机规格越大、其所破碎物料块度越大,锤头受到的冲击载荷也越大,对其韧性要求越高。

在选择材质时首先保证锤头韧性的前提下,提高其硬度。

要提高破碎机锤头的耐磨性,就要增加其硬度,但随着硬度的提高,锤头的抗冲击韧性就会降低。

如若出现断裂情况,轻则,破碎机中的耐磨件被打碎,重则伤人致残。

因此,如何兼顾锤头适宜的硬度和良好的抗冲击韧性是提高锤头耐磨性的关键。

铸造耐磨件的耐磨性能,不仅取决于材料的本身性能,还取决于使用耐磨件的工况条件。

锤头的磨损情况与许多因素有关,比如锤头的材质、物料性质、块度、锤头的重量大小、线速度、锤头的结构设计、破碎机类型,篦板篦缝的大小、产品质量等。

一、锤式破碎机的规格大小、锤头大小、物料块度的大小与锤头材料的关系锤头越大,物料块度越大,对其韧性要求越高1、进料粒度在400 mm以上(800-1000mm)的大型破碎机,应采用单重50-125 kg以上的大锤头,因为受冲击力大,应该使用安全为前提,主要选择高韧性的超高锰合金钢,也可选用合金化高锰钢。

2、入料粒度小于200mm(100-200mm)的中小型破碎机,多采用单重50kg(5-15 kg)以下的锤头,因为受冲击力相对较小,普通高锰钢加工硬化能力不能充分发挥,因而不耐磨,应该选择含碳量为上限的合金高锰钢或高中碳低合金钢(高碳铬镍合金钢)。

3、入料粒度在50mm以下的小型破碎机多采用单重15kg以下的锤头,受冲击力更小,不适宜选用高锰钢,可选择中碳中合金钢、高铬钢,更适宜选用复合锤头。

锤头顶部采用高韧性高铬铸铁,锤柄用35#钢或低合金钢,两种材料分别发挥各自的特点。

4、而入料粒度在100mm 以下的细碎机锤头,因为受冲击力适中,应选用高韧性超高铬铸铁,因其硬度HRC60,冲击韧性ak8J/cm2,使用寿命可比高锰钢提高3~5倍。

破碎机主参数的确定

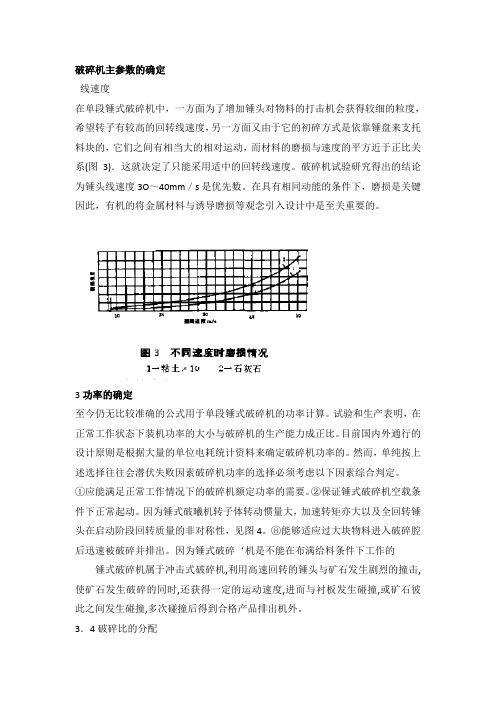

破碎机主参数的确定线速度在单段锤式破碎机中,一方面为了增加锤头对物料的打击机会获得较细的粒度,希望转子有较高的回转线速度,另一方面又由于它的初碎方式是依靠锤盘来支托料块的,它们之间有相当大的相对运动,而材料的磨损与速度的平方近于正比关系(图3).这就决定了只能采用适中的回转线速度。

破碎机试验研究得出的结论为锤头线速度3O~40mm/s是优先数。

在具有相同动能的条件下,磨损是关键因此,有机的将金属材料与诱导磨损等观念引入设计中是至关重要的。

3功率的确定至今仍无比较准确的公式用于单段锤式破碎机的功率计算。

试验和生产表明,在正常工作状态下装机功率的大小与破碎机的生产能力成正比。

目前国内外通行的设计原则是根据大量的单位电耗统计资料来确定破碎机功率的。

然而,单纯按上述选择往往会潜伏失败因素破碎机功率的选择必须考虑以下因素综合判定。

①应能满足正常工作情况下的破碎机额定功率的需要。

②保证锤式破碎机空载条件下正常起动。

因为锤式破曦机转子体转动惯量大,加速转矩亦大以及全回转锤头在启动阶段回转质量的非对称性,见图4。

⑧能够适应过大块物料进入破碎腔后迅速被破碎并排出。

因为锤式破碎‘机是不能在布满给料条件下工作的锤式破碎机属于冲击式破碎机,利用高速回转的锤头与矿石发生剧烈的撞击,使矿石发生破碎的同时,还获得一定的运动速度,进而与衬板发生碰撞,或矿石彼此之间发生碰撞,多次碰撞后得到合格产品排出机外。

3.4破碎比的分配单段锤式破碎机的破碎机理是冲击式加辊式。

从入料粒度的分布曲线上可以看出(图5),小于粒径d的料块(阴影部分A).其重量小于锤头能够破碎的能量,落入锤头工作区内,基本上受到锤头对准料块质心的正打击而破碎,如图6所示。

一部分大于d的料块,落入锤击区,锤击点在质心下方时,只能从料块周边上敲落下来(图7),同时边往咬入区滚动.最终由锤盘与反击板构成的单辊破碎机辊压破碎(图5中面积A)。

改变反击板的倾角n.即可对冲击式和辊式破碎所占比例进行调节。

高合金锤头型号及特征知识汇总

高合金锤头型号及特征知识汇总

目前,国内锤式破碎机使用的锤头,大部分是高锰钢锤头、锻造锤头,这两种锤头使用周期短、不耐磨、成本高、效率低。

我公司成功研发了一种高性能的锤头,该产品采用中碳低合金和高铬多元合金两种材质,韧性高,耐磨性能好。

自问世以来,已推广到河北、辽宁、内蒙古、山西、山东、甘肃、新疆等地的上千家选矿及沙石厂使用。

经过我公司跟踪服务得出结论:此锤头寿命是高锰钢锤头的2—3倍,是锻锤的3—5倍。

因此为用户创造了可观的经济效益,社会效益显著。

一、产品特点

该产品具有锤柄韧性好,不断裂;锤头硬度高(洛氏硬度HRC65-67),耐磨性能好,使用寿命长等优点。

二、使用范围

该产品主要适用于矿山企业及砂石厂锤式破碎机使用。

三、规格型号

1、锤头可根据厚度不同分为不同的规格

2、型号:L=240、250、……410共数十种(每件锤头上均有标识)

四、效果对比

五、效益分析

实践验证,使用双金属合金锤头减少配件更换次数,降低工人劳动强度,提高破碎机效率,增加安全生产系数,将直接提高用户经济效益。

六、使用注意事项

1、进料工序要保持原料粒度不能过大,以直径小于100毫米为宜。

2、机械运转时,操作人员不能擅离岗位,以免设备进入铁块致使锤头断裂而损坏机械,发现问题要及时停车。

3、不定期检查边盘锤头、锤柄的磨损状况,并及时与中间锤头进行调换。

4、严格把关,杜绝各类金属物件进入锤式破碎机内。

mn18cr2化学成分标准

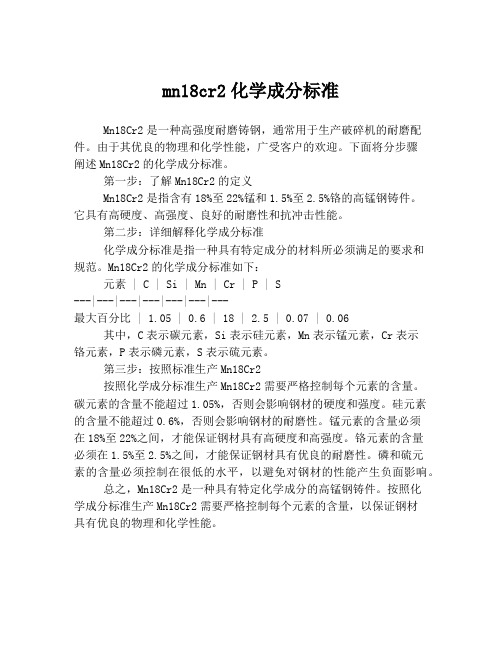

mn18cr2化学成分标准Mn18Cr2是一种高强度耐磨铸钢,通常用于生产破碎机的耐磨配件。

由于其优良的物理和化学性能,广受客户的欢迎。

下面将分步骤阐述Mn18Cr2的化学成分标准。

第一步:了解Mn18Cr2的定义Mn18Cr2是指含有18%至22%锰和1.5%至2.5%铬的高锰钢铸件。

它具有高硬度、高强度、良好的耐磨性和抗冲击性能。

第二步:详细解释化学成分标准化学成分标准是指一种具有特定成分的材料所必须满足的要求和规范。

Mn18Cr2的化学成分标准如下:元素 | C | Si | Mn | Cr | P | S---|---|---|---|---|---|---最大百分比 | 1.05 | 0.6 | 18 | 2.5 | 0.07 | 0.06其中,C表示碳元素,Si表示硅元素,Mn表示锰元素,Cr表示铬元素,P表示磷元素,S表示硫元素。

第三步:按照标准生产Mn18Cr2按照化学成分标准生产Mn18Cr2需要严格控制每个元素的含量。

碳元素的含量不能超过1.05%,否则会影响钢材的硬度和强度。

硅元素的含量不能超过0.6%,否则会影响钢材的耐磨性。

锰元素的含量必须在18%至22%之间,才能保证钢材具有高硬度和高强度。

铬元素的含量必须在1.5%至2.5%之间,才能保证钢材具有优良的耐磨性。

磷和硫元素的含量必须控制在很低的水平,以避免对钢材的性能产生负面影响。

总之,Mn18Cr2是一种具有特定化学成分的高锰钢铸件。

按照化学成分标准生产Mn18Cr2需要严格控制每个元素的含量,以保证钢材具有优良的物理和化学性能。

矿大毕业设计-重锤式破碎机设计

摘要本文介绍了破碎机的发展历史、研发目的及意义、分类、工作原理及其主要参数等。

其中重点介绍了重锤式破碎机的工作原理,并详细的分析了重锤式破碎机的构成,通过对关键零部件的强度校核计算优化了破碎机的整体结构,同时还分析了它的优缺点以及应用范围,然后对整个破碎机的结构进行了改进设计,其主要是对转子的改进设计及锤头材料的选择提供了合理的参数,从而可缩短整个产品的开发周期,提高产品的可靠性,最后对整个机器的操作、安装、日常维护和基本安全操作规程进行了详细的说明,可为企业破碎机的选择和使用提供参考。

通过自身的实践,更加认识破碎机的专业理论知识的学习,提高了操作技能,了解破碎机的内部构造及运用。

关键词:重锤式破碎机;转子;锤头;轴目录1 绪论 (1)1.1破碎机研究的目的和意义 (1)1.2破碎机的用途介绍 (1)1.3破碎机的发展史 (1)1.4破碎机的分类 (3)1.5破碎机的工作原理和优缺点 (3)2 重锤式破碎机设计 (6)2.1重锤式破碎机的介绍 (6)2.2重锤式破碎机的工作原理 (6)2.3重锤式破碎机的优缺点 (7)2.4重锤式破碎机转子的结构分析 (7)3 重锤式破碎机转子的主要参数及计算 (11)3.1转子直径与长度 (11)3.2基本结构尺寸 (11)3.3传动方案的选择 (12)4 重锤式破碎机的主要零件结构设计 (14)4.1锤头设计与计算 (14)4.2主轴的设计与强度计算 (18)4.3轴承的选择 (22)4.4键的校核 (26)5 重锤式破碎机的操作与维修 (27)5.1重锤式破碎机的操作 (27)5.2重锤式破碎机的维护保养 (27)5.3安全操作技术 (28)6 重锤式破碎机的应用与调整 (29)6.1重锤式破碎机的应用 (29)6.2重锤式破碎机的注意事项 (29)6.3重锤式破碎机的调整 (29)7 机架的焊接 (31)7.1焊前准备 (31)7.2焊接过程中的技术要求 (31)致谢 (32)参考文献 (33)1 绪论1.1 破碎机研究的目的和意义随着我国国民经济的疾速开展,矿产资源的综合使用与工业迅猛行进,到1999年我国已建成10879座国有大中型矿山和227854个城镇集体企业,全国矿石采掘总量超越50亿吨,矿业总产值为4000亿元。

Mn18Cr2高锰低磁钢板介绍

Mn18Cr2无磁钢板水韧消磁后的Mn18Cr2属于耐磨钢板,主要用于抗冲击为主的部件。

Mn13, Mn13Cr2 和 Mn18Cr2. 适用于大、中型破碎机齿板、轧臼壁、破碎壁和大型挖掘机斗齿等强冲击工况。

也可做球磨机、半自磨机、自磨机衬板。

常用来制作挖掘机的铲齿、圆锥式破碎机的轧面壁和破碎壁、颚式破碎机岔板、球磨机衬板、铁路辙岔、板锤、锤头等。

上述成分的高锰钢的铸态组织通常是由奥氏体、碳化物和珠光体所组成,有时还含有少量的磷共晶。

碳化物数量多时,常在晶界上呈网状出现。

因此铸态组织的高锰钢很脆,无法使用,需要进行固溶处理。

高锰钢经过固溶处理后还会有少量的碳化物未溶解,当其数量较少符合检验标准时,仍可使用。

奥氏体组织的高锰钢受到冲击载荷时,金属表面发生塑性变形。

形变强化的结果,在变形层内有明显的加工硬化现象,表层硬度大幅度提高。

低冲击载荷时,可以达到HB300~400,高冲击载荷时,可以达到HB500~800。

随冲击载荷的不同,表面硬化层深度可达10~20mm。

高硬度的硬化层可以抵抗冲击磨料磨损。

上述各种因素都使高锰钢的硬化层得到很高程度的强化,硬度大幅度提高。

高锰钢极易加工硬化,因而很难加工,绝大多数是铸件,极少量用锻压方法加工。

高锰钢的铸造性能较好。

钢的熔点低(约为14()()℃),钢的液、固相线温度间隔较小,(约为50℃),钢的导热性低,因此钢水流动性好,易于浇注成型。

高锰钢的线膨胀系数为纯铁的1.5倍,为碳素钢的2倍,故铸造时体积收缩和线收缩率均较大,容易出现应力和裂纹。

为提高高锰钢的性能进行过很多合金化、微合金化、碳锰含量调整和沉淀强化处理等方面的研究,并在生产实践中得到应用。

介稳奥氏体锰钢的出现则可较局gao 大幅度降低钢中碳、锰含量并使钢的形变强化速度提高,可适用于高和中低冲击载荷的工况条件,这是高锰钢的新发展。

耐磨板用途:耐磨钢板可用于破碎机,装载机,挖掘机,刀具,推土机挖斗及刀板,螺旋输送机等耐磨损结构件的制作.可采用气割加工,进行各种焊接.尽管钢板的强度很高,但冷弯性能良好,可进行冷加工成型冶金工业:主要用在烧结和炼铁等、料仓衬板、料车、喉管、布料器及底座、料斗、管道、泵壳、破碎机部件、出渣槽、风机、振动筛等;水泥工业:冲击盘、管道、泵壳、磨机内衬、破碎机零件、出渣槽、各种底盘、振动筛等。

粉碎机锤片标准

粉碎机锤片标准

粉碎机锤片标准主要包括以下几个方面:

1. 材质:锤片材质应具有足够的硬度和耐磨性,常见的材质包括高锰钢、合金钢、碳钢等。

高锰钢是常用的材质之一,具有高硬度、高耐磨性和高强度等优点,广泛应用于各种粉碎设备的制造中。

2. 硬度:锤片硬度要求在50-60HRC之间,以保证在撞击物料时不会变形或破碎。

硬度要求是确保锤片在高速旋转和撞击过程中保持完整性的关键因素之一。

3. 形状:锤片的形状应具有切削性能,以便更好地切割和粉碎物料。

常见的锤片形状包括直角形、鱼尾状、圆形等。

锤片形状的设计应注重提高粉碎效率,同时也要考虑制造的难易程度和成本。

4. 数量和重量:锤片的数量应足够,以确保能够覆盖整个旋转圆周,从而更好地完成物料的粉碎。

锤片的重量应适中,过重会增加粉碎机的负载,过轻则可能无法有效粉碎物料。

5. 制造工艺:锤片的制造过程应经过严格的工艺控制,以确保其质量达到标准要求。

在锤片的冶炼、热处理、加工和表面处理等环节,应采取相应的工艺措施,以保证其硬度和强度的稳定性以及耐磨损性能。

总之,粉碎机锤片标准是一个综合性的标准,涉及到材质、硬度、形状、数量、重量和制造工艺等多个方面。

只有满足这些标准要求,才能保证粉碎机在生产过程中的正常运转和长期使用。

LNI-66A型分级式冲击磨锤头参数研究

2016年第35卷第8期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·2387·化 工 进 展LNI-66A 型分级式冲击磨锤头参数研究陈俊冬1,王晓天2,曾川2,李鹏超1,林龙沅2,陈海焱1(1西南科技大学环境与资源学院,四川 绵阳 621010;2西南科技大学制造科学与工程学院,四川 绵阳 621010)摘要:分级式冲击磨具有产量大、应用广等优点,但目前对分级式冲击磨的研究仍不够充分。

本文利用LNI-66A 型分级式冲击磨进行了粉碎实验,结果表明,锤头数量为2个时,粉体产量比锤头数量为4个和8个时高;锤头高度为30mm 时,粉体产量比锤头高度为10mm 、20mm 、40mm 、50mm 时高。

利用Ansys Workbench 15.0,对粉碎腔内的流场进行了数值模拟,得出了压力场和速度场的分布情况,探讨了锤头参数对磨盘粉碎区域流场的影响。

模拟结果表明,随着锤头数量的增加,粉碎区域流场径向速度变化不大,而压力会随之增加,这将使得粉碎效率降低,粉体产量下降。

锤头高度对锤头附近气流上升速度和锤头打击面积都有影响,前者会降低粉碎效率,后者会提高粉碎效率,在两者间应有一个择中的取值。

因此,锤头高度并不是越高越好,是有一个较优取值的。

关键词:分级式冲击磨;锤头数量;锤头高度;CFD 数值模拟中图分类号:S 226.3 文献标志码:A 文章编号:1000–6613(2016)08–2387–06 DOI :10.16085/j.issn.1000-6613.2016.08.13Technologic study on beaters of LNI-66A classify-impact millCHEN Jundong 1,WANG Xiaotian 2,ZENG Chuan 2,LI Pengchao 1,LIN Longyuan 2,CHEN Haiyan 1(1School of Environment and Resource ,Southwest University of Science and Technology ,Mianyang 621010,Sichuan ,China ;2School of Manufacturing Science and Engineering ,Southwest University of Science and Technology ,Mianyang621010,Sichuan ,China )Abstract :The classify-impact mill possesses the advantage of high output. It is also widely used in crushing industry. However ,the study of classify- impact mill is still insufficient. The grinding experiment of LNI-66A classify-impact mill was finished in this paper. The results showed that its production was higher than 4 beaters or 8 beaters when 2 beaters were used in classify-impact mill. As for the height of beaters ,the production was higher than 10mm ,20mm ,40mm and even 50mm when the height of beaters was 30mm. Ansys Workbench 15.0 was used for numerical simulation of crushing cavity in this study. The distribution of the crushing cavity flow field presented by its velocity field and pressure field ,and the influence of the flow field in grinding area caused by the parameters of beaters were discussed in this paper. Simulation results showed that the radial velocity of grinding area changed little while the pressure increased with the increase of the number of beaters. The crushing efficiency and powder production decreased on account of the increase of the number of beaters. The velocity of rising air near beaters and the crushing areas of beaters would be affected by the height of beaters. The velocity of rising air near beaters could reduce the crushing efficiency ,while the crushing矿物加工工程研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锰含量18,硌含量2的破碎机锤头指标

破碎机锤头是一种重要的破碎机磨损件,广泛应用于各种矿石破碎和建筑废料破碎等

领域,其耐磨性和耐久性对整个破碎机设备的使用寿命和生产效率都有着至关重要的影响。

在破碎机锤头的设计和制造过程中,锰含量和硌含量是两个重要的指标。

本文将针对锰含

量18%、硌含量2%的破碎机锤头指标进行详细介绍。

锰是一种重要的耐磨材料,具有良好的耐磨性能和高强度。

在破碎机锤头的设计和制

造中,增加锰含量可以提高锤头的硬度和耐磨性,从而延长锤头的使用寿命并提高破碎机

的生产效率。

一般来说,锰含量在12%-22%之间的锤头可以满足大部分的破碎需求。

而锰含量为18%的锤头是一种比较适中的选择,其硬度和耐磨性能都属于中等水平,同时还具有较好的韧

性和冲击性能。

在具体的破碎机锤头制造过程中,钢材中的锰含量不仅可以通过原材料的选择进行控制,还可以通过热处理等工艺手段进行调整。

一般情况下,热处理温度在1000℃左右可以使钢材中的锰元素充分溶解,并形成均匀的组织结构,从而提高锤头的硬度和强度。

在具体的破碎机锤头制造过程中,硌元素的含量可以通过原材料的选择和掺杂等方式

进行控制。

同时,为了保证硌元素能够充分发挥其作用,还需要采取合适的热处理工艺,

使硌元素能够均匀地分布在钢材中,并形成合适的硬度和耐磨性能。