玻璃熔窑设计热工计算

玻璃熔窑设计三章.池窑尺寸设计

玻璃熔窑设计三章.池窑尺寸设计第3章池窑尺寸及其他的设计3.1 熔化部尺寸的设计设计步骤如下:①熔化量熔化量取500 t/d②熔化率浮法熔窑一般取2.30~2.50 t/(m2·d)之间;熔化率取的过小,窑炉不节能,取得过大,熔化操作困难,或是达不到设计容量,所以取2.4 t/(m2·d)。

则熔化面积为:F m=(m2)③熔化面积及其尺寸前脸墙距1#小炉中心线4.0 m,小炉中心线间距3.1 m,共6对小炉。

小炉间距大,可以有效提高火焰的覆盖面积,1#小炉前脸墙距离长些,可以适当提高1#小炉的火焰温度,加速配合料的熔化,提高熔化率和热效率;另外有利于减轻对前脸墙或L型吊墙的烧损,减轻飞料对1#、2#小炉蓄热室格子体的堵塞、侵蚀。

则熔化面积长L=4.0+3.1×5+1.0=20.5 (m)宽B=考虑到池底排砖,横向取整块砖,池底砖:300×300×1000 mm,在排砖时不考虑实际存在的砖缝隙。

则有由于砖必须是整块的,故需要34块池底砖。

熔化面积宽B'=34×0.3=10.2 (m)长宽比浮法熔窑的长宽比在1.95~2.50之间,所以长宽比合理。

熔化面积F=B'× L=10.2×20.5=209.10 (m2)实际熔化率K=()末对小炉(6#)中心线后1m到卡脖的距离取14.5m则熔化部长L'=14.5+L=35 (m)F熔化部=B'× L'=10.2×35=357.0 (m2)合理。

熔化部的长宽比''3.2 池窑深度池深选取选取h=1.2 m选取浅池的原因是减少玻液的回流,节能效果好;由于上层玻璃液液流厚度与熔化池深成正比,池深变浅,上层液流厚度随之减少,有利于玻璃液澄清,提高玻璃的质量。

但是浮法玻璃含铁量较低,玻璃液热透射性较强,将使池底温度提高较多,池底玻璃液的流动性增强,对池底砖的冲刷加剧,所以在池底结构上要选择较好的铺面砖,本设计选取电熔无缩孔锆刚玉砖。

玻璃熔窑烟道热工计算

玻璃熔窑烟道热工计算张凯赵亮(秦皇岛玻璃工业研究设计院有限公司秦皇岛066001)摘要以1000询平板玻璃熔窑为例,提岀了运用”水力最优断面”的概念来计算烟道断面尺寸的方法,并给岀了计算步骤;计算了烟道阻力;并对烟道采用不同保温层情况下的隔热性和经济性两方面进行了比较计算。

关键词玻璃熔窑;烟道断面;烟道阻力;保温层中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)06-0022-06Thermal Calculation of Flue in the Glass Melting FurnaceZHANG Kai,ZHAO Liang(Qinhuangdao Glass Industry Research and Design Institute Company Limited,Qinhuangdao066001,China)Abstract:Taking a1000t/d flat glass furnace as an example,puts forward a method to calculate the section size of the flue by using the concept of“hydraulic optimal section”,gives the calculation steps;calculates the resistance of the flue;and compares the heat insulation and economy of the flue with different insulation layers. Key Words:glass furnace,the cross section size of flue,flue resistance,insulation layer0引言当今,节约能源和环境保护依然是玻璃行业乃至整个工业领域重点关注的两大课题,玻璃熔窑生产过程中产生的高温烟气经过蓄热室格子体的回收后,在进入烟道时依然有较高的温度,对于大型熔窑来说,进入烟道内的烟气温度可以达到550甚至更高,最大限度地利用此部分烟气的余热正日益引起人们的重视。

窑体散热的相关热工公式

㈠窑体散热的相关热工公式依据《JC488-92玻璃池窑热平衡测定和计算方法》,对连续操作的玻璃熔窑,通过窑体向外散失的热量,属于稳定热流,按传热学原理,这种散热可用下列公式进行计算: =wfqTT [千卡∕米²·小时] ———⑴其中q——每平方米窑壁散热损失[千卡∕米²·小时]wT——窑壁外表面温度(℃) fT——周围空气的温度(℃)——炉窑外壁与周围空气之间的对流辐射换热系数[千卡∕米²·℃·小时] 当周围空气为自由运动时,值可以用下列公式计算:4442732731001004fwwwfwfTTATTTT———⑵其中wA——散热面位置系数:碹顶取2.8,胸墙取2.2;㈡窑炉表面散热计算碹顶总面积307.16m2,胸墙总面积601.82 m2。

1、强化保温前:现场实测计算碹顶的平均外表面温度129.4℃,胸墙平均外表面温度103℃,周围环境平均温度50℃。

①根据公式⑵得出:碹顶1=16.08千卡∕米²·℃·小时胸墙2=12.81千卡∕米²·℃·小时②根据公式⑴:碹顶1q=1(129.4-50)=1276.75千卡∕米²·小时胸墙2q=2(103-50)=678.93千卡∕米²·小时每天窑体散热损失1Q=(1q×307.16+2q×601.82)×24=19218259.12千卡2、预计强化保温后:碹顶的平均外表面温度60℃,胸墙的平均外表面温度50℃,室内环境平均温度30℃。

①据公式⑵得出:碹顶1=11.71千卡∕米²·℃·小时胸墙2=9.56千卡∕米²·℃·小时②根据公式⑴:碹顶1q=1(60-30)=351.3千卡∕米²·小时胸墙2q=2(50-30)=191.2千卡∕米²·小时每天窑体散热损失2Q=(1q×307.16+2q×601.82)×24=5351359千卡㈢保温节能量及价值估算①保温前每天窑体散热损失合标准煤(7000000千卡/吨) 2.745吨,全年(按365天)损失约1001.925吨标煤。

550t-d浮法玻璃熔窖工艺设计 无机非金属材料工程专业

题目 550t/d浮法玻璃熔窑工艺设计摘要本设计简要介绍了玻璃原料的组成及配料过程,并对玻璃窑炉各部分耐火材料及主要设备进行了选择,根据上述原则对日产550吨的浮法玻璃熔窑工厂的窑炉工艺进行了初步设计。

本设计讨论了玻璃池炉工艺设计,对窑炉各部分工艺计算、设备选型及探索研究。

玻璃熔窑工厂的关键设备之一是熔窑,根据最新的文献资料对工艺中涉及到的生产设备进行了设备选型。

工艺计算中进行了熔化部、冷却部、投料池、卡脖、蓄热室的尺寸及烟囱的截面的设计,重点计算和选择了横火焰窑。

根据计算结果绘制了横火焰窑的三视图。

关键词玻璃窑炉;设计尺寸;设备选型摘要…………………………………………………………………………………错误!未定义书签。

目录一、绪论 (1)二、玻璃的化学成分及原料 (1)2.1 浮法玻璃化学成分设计的一般原则 (1)2.2 配料流程 (2)三、玻璃池窑各部及主要设备 (2)3.1加料口 (3)3.1.1窑池的基本尺寸 (4)3.2熔化部 (4)3.3冷却部 (7)3.3.1冷却部的作用与基本尺寸 (7)3.3.2冷却部的结构 (7)3.4分隔装置 (8)3.4.1气体空间分隔设备 (8)3.4.2玻璃液分隔设备 (9)3.5 格字体的结构特性及排列方式 (10)3.6 烟道系统设计 (12)3.6.1 烟道的基本结构 (12)3.6.2 烟道的布置 (12)3.6.3 烟道的基本结构 (12)四、窑炉各部工艺计算 (12)4.1 熔化部尺寸 (13)4.2冷却部尺寸 (14)4.3投料池尺寸 (14)4.4卡脖尺寸 (14)4.5小炉蓄热室尺寸 (15)4.6烟道截面积设计 (16)五、熔窑部位的耐火材料的选择 (18)5.1熔化部材料的选择 (18)5.2卡脖 (18)5.3冷却部 (18)5.4蓄热室 (19)5.5小炉 (19)六、熔窑热修 (20)6.1日常维修 (20)6.1.1日常巡回检查 (20)6.1.2日常维护 (20)6.2热修补 (20)6.3熔窑热修 (20)七、事故应急处理 (21)7.1停电 (21)7.2停水 (21)7.3停油(燃料) (21)7.4漏玻璃液 (22)7.5冷却装置漏水 (22)结论 (23)参考文献 (24)致谢 (25)一、绪论至公元前二百年。

全氧燃烧玻璃熔窑热工特性的简化计算分析

全 氧燃 烧玻 璃熔 窑 热 工特 性 的简化 计算 分 析

李 会 平

( 东 理 工 大 学 无 机 材 料 系 ,上 海 2 0 3 ) 华 0 拌 火焰空 间传 热综合模 型 , 算研 究了全氧燃烧 玻璃 窑炉 的热 工特性 . 计 探

讨 了胸墙 高度 、 火焰温度和 窑墙 热 阻 等对 窑墙 内表 面及 外表 面温度 、 通过 窑墙 的散 热量 和 火焰 与

增 大 而 增 大 , 增 大 幅 度 远 大 于 总 散 热 量 的 增 大 幅 度 ; 焰 温 度 对 火 焰 与 窑 墙 辐 射 给 玻 璃 液 面 的 且 火

净 热量有 重要 影响 , 1 0 在 0℃ 左右时 , 6 火焰温度 每升 高 1 0℃ , 热量 平均 增 大约 1 ; 窑墙 热 净 o 随

阻增 大, 过窑墙 的散 热损 失减 少, 通 火焰与 窑墙 辐射 给玻 璃液 面 的净 热量 增 大, 因而有利 于窑 炉节

能 , 窑墙 内表 面 温 度 也 相 应 升 高. 但 关 键 词 :全 氧 燃 烧 ; 工特 性 ; 璃 窑 炉 ;计 算 机 计 算 热 玻

中图分类号 : TQ1 1 6 7.2 文献标 志码 : A d i1 . 9 9 j is . 0 7 9 2 . 0 0 0 . 1 o : 0 3 6 1.s n 1 0 — 6 9 2 1 . 6 0 5

( e r m e to n g ni atras,Ea tChna U n v r iy o inc nd Te h lgy,Sha gh i20 237,Chi ) D pa t n fI or a c M e il s i i e st fSce ea c no o n a 0 na

Ab ta t sr c :Ca c a i ns of t r lul to he mal e f ma c p r m e e s o x — u lgls metn u na e ve e n p ror n e a a t r f r o y f e a s li g f r c s ha b e c r id ou pp yi he mo fe l— tr e de e t t a s e n c mbu to pa e The i fu— a re tby a l ng t diid wels ir d mo lof h a r n f r i o sin s c . n l e e e s nc sofbr a twal hegh ,fa et m p r t e。 nd f r c l t r lr ss a c v e t d e l i t lm e e a ur a u na e wa 1 he ma e it n eha ebe n s u id.Th e c l u a e e u t ho t a t nc e sn e s l hegh he t a e t l s t r g u na e wa li a c l t d r s ls s w h twih i r a i g br a twa l i tt ot lh a os h ou h f r c l n—

玻璃窑炉热工计算及设计

玻璃窑炉热工计算及设计

本书主要介绍玻璃窑炉热工计算及设计的相关知识。

首先介绍了玻璃制品的生产工艺和原理,然后深入讲解了玻璃窑炉的热工特性和热工计算方法,包括燃料燃烧热、热负荷、热平衡等方面的计算。

接下来,介绍了玻璃窑炉的结构设计,包括炉身、燃烧室、烟道等部分的设计原则和方法。

最后,还介绍了玻璃窑炉的运行管理和维护保养的相关知识,以及常见的故障排除方法。

本书内容详实,适合从事玻璃制造工艺和热工计算设计的工程师、技术人员及学习相关专业的研究生、本科生等阅读使用。

- 1 -。

平板玻璃熔窑电助熔设计与计算

0引言玻璃液在高温熔融状态下是一种电导体。

电熔化已在玻璃行业广泛使用,电助熔热效率高、玻璃的热稳定性和均匀性好,具有提高玻璃质量和降低能耗等优点,有广阔的发展空间。

传统大型平板玻璃熔窑电助熔负荷未超过10%,节能效果有限,实现节能减排技术性突破,增大电助熔负荷势在必行。

平板玻璃熔窑稳定的玻璃液流和合理的液流位置及形态对玻璃熔窑的操作至关重要,电助熔玻璃熔窑的电功率输入及位置设计同样要以保证玻璃熔窑的配合料层、环流Ⅰ、环流Ⅱ以及生产流的稳定为前提。

电助熔功率分配和分区设计及电极布置是电助熔玻璃熔窑的设计难点和设计关键,需结合火焰空间热负荷保证工艺制度和温度梯度,为保证设计合理,必要时需借助数学模拟或物理模型等辅助手段。

1电助熔玻璃熔窑的设计与计算(1)电助熔加热功率及装机功率计算普通平板玻璃(12%碎玻璃)理论熔化热由以下几部分组成:①生成硅酸盐耗热:272 kJ/kg玻璃液;②玻璃液加热至1400 ℃所需热量:1842 kJ/kg玻璃液;③生成玻璃耗热:314 kJ/kg玻璃液;④蒸发水分耗热:104 kJ/kg玻璃液;理论熔化总热耗:2533 kJ/kg玻璃液(不含玻璃液生成气加热耗热),转换为电能为0.7 kWh/kg玻璃液,考虑到电极水套及变压器等能量损失,电助熔的热效率可达85%~90%,那么玻璃液所需输入功率为32~34 kW/t玻璃液(不包含窑炉散热损失),装机功率按40~45 kVA/t玻璃液配置。

(2)电助熔分区设计投料口区域池底温度低,一般理所当然地认为电助熔大部分功率应增设在该区域,事实上国内确实有厂家这样分区布置电助熔,但效果并不理想。

对此做数学模拟,方案1:前置四区均布电极,装机功率3600 kVA;方案2:前区均布三排电极,装机功率1500 kVA,热障区两排电极,装机功率2100 kVA 。

图1为600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图。

图1 600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图数学模拟对比显示,方案1池底热点前移,较大地改变了玻璃窑炉纵向液流形态,不利于玻璃的熔化和澄清。

玻璃熔窑设计

目录前言 (1)第一章浮法玻璃工艺方案的选择与论证 (3)1.1平板玻璃工艺方案 (3)1.1.1有曹垂直引上法 (3)1.1.2垂直引上法 (3)1.1.3压延玻璃 (3)1.1.4 水平拉制法 (3)1.2浮法玻璃工艺及其产品的优点 (4)1.3浮法玻璃生产工艺流成图见图1.1 (5)图1.1 (5)第二章设计说明 (6)2.1设计依据 (6)2.2工厂设计原则 (7)第三章玻璃的化学成分及原料 (8)3.1浮法玻璃化学成分设计的一般原则 (8)3.2配料流程 (9)3.3其它辅助原料 (10)第四章配料计算 (12)4.1于配料计算相关的参数 (12)4.2浮法平板玻璃配料计算 (12)4.2.1设计依据 (12)4.2.2配料的工艺参数; (13)4.2.3计算步骤; (13)4.3平板玻璃形成过程的耗热量的计算 (15)第五章熔窑工段主要设备 (20)5.1浮法玻璃熔窑各部 (20)5.2熔窑主要结构见表5.1 (21)5.3熔窑主要尺寸 (21)5.4熔窑部位的耐火材料的选择 (24)5.4.1熔化部材料的选择见表5.3 (24)5.4.2卡脖见表5.4 (25)5.4.3冷却部表5.5 (25)5.4.4蓄热室见表5.6 (25)5.4.5小炉见表5.7 (26)5.5玻璃熔窑用隔热材料及其效果见表5.8 (26)第六章熔窑的设备选型 (28)6.1倾斜式皮带输送机 (28)6.2毯式投料机 (28)6.3熔窑助燃风机 (28)6.4池壁用冷却风机 (29)6.5碹碴离心风机4-72NO.16C (29)6.6L吊墙离心风机9-26NO11.2D (29)6.7搅拌机 (29)6.8燃油喷枪 (29)6.9压缩空气罐C-3型 (29)第七章玻璃的形成及锡槽 (30)第八章玻璃的退火及成品的装箱 (32)第九章除尘脱硫工艺 (33)9.1除尘工艺 (33)9.2烟气脱硫除尘 (33)第十章技术经济评价 (34)10.1厂区劳动定员见表10.1 (34)10.2产品设计成本编制 (35)参考文献 (38)致谢 (39)摘要设计介绍了一套规模为900t/d浮法玻璃生产线的工艺流程,在设计过程中,原料方面,对工艺流程中的配料进行了计算;熔化工段方面,参照国内外的资料和经验,对窑的各部位的尺寸、热量平衡和设备选型进行了计算;分析了环境保护重要性及环保措施参考实习工厂资料,在运用相关工艺布局的基础下,绘制了料仓、熔窑、锡槽、成品库为主的厂区平面图,具体对熔窑的结构进行了全面的了解,绘制了熔窑的平面图和剖面图,还有卡脖结构图,整个设计参照目前浮法玻璃生产的主要设计思路,采用国内外先进技术,进行全自动化生产,反映了目前浮法生的较高水平。

玻璃熔窑设计第四章热工计算

玻璃熔窑设计第四章热工计算IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】第4章总工艺计算耗热量的计算已求得的数据①原料组成见表4-1表4-1原料组成单位:质量分数(%)②碎玻璃用量占配合料的20%。

③配合料(不包含碎玻璃)水分:4%。

④玻璃熔化温度1465℃湿粉料中形成氧化物的数量见表3-2表4-2形成玻璃液的各氧化物的量单位:质量分数(%)湿粉料逸出气体组成见表4-3表4-3逸出气体组成配合料用量的计算碎玻璃量粉料量=2080(4-1)即:碎玻璃量=2080×粉料量即1㎏粉料中需要加入㎏碎玻璃,可以得到玻璃液:%×1+=因此,熔制成为1㎏玻璃液需要粉料量:G粉=1=0.9530G粉=0.251.0493=0.2383熔化成1㎏玻璃液需要的配合料量为:+=生成硅酸盐耗热量(以1㎏湿粉料进行计算,单位kJ/kg)由CaCO3生产CaSiO3时反应耗热量q1:q1==×(++)/100=由MgCO3生成MgSiO3时反应耗热量q2:q2==×++/100=由CaMg(CO3)2生成CaMg(SiO3)2时反应耗热量q3:q3==×(+)/100=由NaCO3生成NaSiO3时耗热量q4:q4==×100=由Na2SO4生成NaSO3时耗热量q5:q5=×100=1㎏湿粉料生成硅酸盐耗热量:q0=q1+q2+q3+q4+q5=++++=(kJ)玻璃形成过程的热量平衡(以生成1㎏玻璃液计,单位是kJ/kg,从0℃算起)①支出热量a.生成硅酸盐耗热量:qⅠ=q0G粉=×=b.形成玻璃耗热量:qⅡ=347G粉(1-气)kJ=347××(1-×)=c.加热玻璃液到1465℃耗热量:qⅢ=C玻t玻C玻=+×10-4t玻=+×10-4×1465=qⅢ=C玻t玻=×1465=d.加热逸出气体到1465℃耗热量:qⅣ=气G粉C气t熔式中V气=粉=熔=1465℃C气=C CO2(CO2%+SO2%)+C H2O H2O% =×(+)%+×%=qⅣ=气G粉C气t熔=××××1645=e.蒸发水分耗热量:qⅤ=2491G粉G水qⅤ=2491G粉G水=2491××4%=共计支出热量:q支=qⅠ+qⅡ+qⅢ+qⅣ+qⅤ=++++=②收入热量(设配合料入窑温度为36℃)a.由碎玻璃入窑带入的热量:qⅥ=C碎玻璃G碎玻璃t碎玻璃C碎玻璃=+×10-4×36=qⅥ=C碎玻璃G碎玻璃t碎玻璃=××36=b.由粉料入窑带入的热量:qⅦ=C粉G粉t粉qⅦ=C粉G粉t粉=××36=共计支出热量:q收=qⅥ+qⅦ=+=③熔化1㎏玻璃液在玻璃形成过程中的耗热量:q=q支-q收=-=燃烧计算烟气组成计算[5]1.重油成分见下表4-4表4-4重油成分单位:质量分数(%)2.计算基准:100g重油;条件:重油完全燃烧;窑内气体或火焰按其化学组成成分以及具有的氧化或还原能力分为氧化气氛、中性气氛、还原气氛三种。

浮法玻璃熔窑的合理设计(连载一)

浮法玻璃熔窑的合理设计(连载-)唐福恒(北京长城工业炉技术中心北京102208)摘要对浮法玻璃熔窑的熔化率设计,熔化区的长宽比例设计,熔化区、小炉、蓄热室系统的基本热平衡计算,窑体结构散热量与窑体砖结构重量的关系,熔化率与单位能耗指标之间的关系,以及个别浮法玻璃熔窑存在的不达产、多烧的燃料热量随排岀废气跑掉了等问题进行了分析验证。

提岀了浮法玻璃熔窑合理设计的10个要点。

关键词浮法;玻璃;熔窑;设计中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)01-0007-14Reasonable Design of Float Glass Melting FurnaceTANG Fuheng(Technology Center ofBeijing Great Wall industrial Furnace,Beijing10220&China) Abstract:Design for melting rate of float glass furnace,length-width ratio design of melting area,the basic heat balance calculation of melting area,pot,regenerator system,the relationship between heat loss of kiln body structure and the mass of bricks,the relationship between the melting rate and unit energy consumption indicators,as well as the production yield is not up to standard and more fuel is combusted, heat energy ran away with the discharged waste gas,ten key points of reasonable design of float glass melting furnace are put forward.Key Words:float glass,furnace,design1概述1.1近50年国内玻璃熔窑概况在1980年以前,国内玻璃熔窑的基本情况是:熔窑吨位小、最大吨位300t/d(九机窑),最大熔化部池宽只有9m左右,蓄热室格子体高度一般为5~6m;燃料以发生炉煤气为主,单位能耗高,普遍超过2000kcal/kg披霜(1kcal=4.1868 kJ);砌筑玻璃熔窑所用的耐火材料质量差,耐高温、耐冲刷、抗侵蚀性能都比较弱;窑龄短,一般不超过3年。

玻璃熔窑烟囱热工计算

0 引言烟囱作为玻璃熔窑唯一的排烟设备,重要性是不言而喻的,其热工设计尤为关键。

烟囱的热工设计计算在文献[1,2]已有论述。

当今出于对环境保护和节约能源两方面问题的考虑,自然排烟的熔窑几乎没有,烟气一般要经过余热利用、除尘、脱硫和脱硝等处理工序后,才通过烟囱排出。

经过一系列处理后的烟气的物理参数和特性发生了很大变化,因此对玻璃熔窑的烟囱热工计算提出了新的要求。

1 烟囱出口内径1.1 烟气生成量玻璃熔窑烟气生成量包含两部分,一是燃料燃烧,二是原料熔化。

以1 000 t/d级玻璃熔窑为例。

燃料为石油焦,助燃介质为空气,单位时间熔化玻璃液量41 667 kg/h,熔化玻璃液耗热量为5 650 kJ/kg,石油焦热值36 000 kJ/kg,则单位时间燃料消耗量6 540 kg/h,石油焦燃烧理论烟气生成量9.55 3Nm/kg。

玻 璃 熔 窑 烟 囱 热 工 计 算赵亮(秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001)摘 要 在计算机仿真、模拟技术如火如荼发展的今天,玻璃熔窑热工理论计算依然有其不可替代的作用。

在前人研究工作的基础上,以1 000 t/d平板玻璃熔窑为例,结合目前工程实际情况,介绍了熔窑实际烟气生成量计算的新思路;提出了确定烟囱出口烟气流速时需要与环境风速和烟气的流动状态综合考虑,给出了计算步骤;并对烟囱出口内径、烟气流程总阻力损失和烟囱几何高度进行了示范性设计计算。

关键词 玻璃熔窑;烟囱设计;出口内径;几何高度中图分类号:TQ171 文献标识码:A 文章编号:1003-1987(2020)0-00-04Thermal Calculation of Chimney in the Glass Melting FurnaceZHAO Liang(Qinhuangdao glass industry research and design institute Company Limited, Qinhuangdao066001, China)Abstract: Although the computer simulation technology is popular today, glass furnaces thermotechnical calculation is still significant. On the basis of previous research work, taking 1000t/d plate glass melting furnace as an example and combining with the current engineering practice, a new way of calculating the actual flue gas production quantity of melting furnace is introduced. It is proposed that the velocity of flue gas at the chimney outlet should be taken into account comprehensively with the ambient wind speed and the flow state of flue gas. The inner diameter of the chimney outlet, the total resistance loss of the flue gas flow and the geometric height of the chimney are calculated.Key Words: glass furnace, chimney design, inner diameter, the geometric heigh628——————————作者简介:赵亮(1985-),男,工程师,硕士研究生。

玻璃工业窑炉 第二章马蹄焰窑 第一节熔化部设计

熔化池基础、主次梁

主梁

次梁

基础柱

熔化池池底 池底大砖 池底保温层

熔化部、冷却部池壁预排

投料口

熔化池

冷却池

池底“漂砖”的原因

配合料中碎玻璃带入的金属和玻璃还原的熔融金 属杂质沉在池底形成球状熔体,对池底砖产生向 下钻孔侵蚀。同时玻璃液和金属液在渗入到铺面 砖下垫层时产生向上钻蚀。

缝,2~3mm,R为半径,δ为碹厚。 砌拱时,插入的直型砖不要太多,否则易塌拱。 拱脚要加固紧,拱脚松动也会造成塌拱。 横推力F为

F KG ctg

22

式中,K为温度修正系数

F大小影响因素 G的大小

θ的大小 平拱θ=0,F→∞ θ=180,F=0

温度tw1≥tw2,产生附加载荷 T↑,K↑

品种料别

F熔<20 m2

燃料1

燃料2

F熔21~39 m2

燃料1

燃料2

F熔>40 m2 燃料1 燃料2

保温瓶 仪器普白料

0.6~0.9 0.8~0.95 0.7~1.0 0.4~0.5 0.65~0.8

1.1~1.35 1.7~1.9 (60m2)

仪器灯工硬 料

仪器烧器硬 料

中碱球

~0.35 0.15~0.2

0.5

吹制泡壳 0.5~0.65 0.8~1.0 0.6~0.75 0.8~1.1

1.0

1.2

压制管壳

0.6~0.7

0.6~0.7

安瓶管

0.4~0.6

~ 0.8

0.8~1.0

灯管芯柱 0.25~0.3 0.35~0.4 0.3~0.5 0.4~0.6

0.7~0.8

玻璃熔窑设计-2---副本

目录目录I〔一〕原始资料11.产品:机制啤酒瓶12.出料量:13.玻璃成分〔设计〕〔%〕:14.料方与原料组成15.碎玻璃数量:16.配合料水分:27.玻璃熔化温度:28.工作部玻璃液平均温度:29.重油。

210.雾化介质:211.喷嘴砖孔吸入的空气量:212.助燃空气预热温度:213.空气过剩系数α:214.火焰空间外表温度:215.窑体外外表平均温度〔℃〕216.熔化池玻璃液温度〔℃〕317.熔化部窑顶处压力:318.窑总体简图见图。

3(二)玻璃形成过程耗热量计算41.生成硅酸盐耗热〔以1公斤湿粉料计,单位是千卡/公斤〕52.配合料用量计算73.玻璃形成过程的热平衡〔以1公斤玻璃液计,单位是千卡/公斤,从0℃算起〕7(四)熔化部面积计算91.各尺寸确实定92.确定火焰空间尺寸:93.熔化带火焰空间容积与面积计算104.火焰气体黑度〔ε气〕计算105.火焰温度计算10〔五〕燃料消耗量与窑热效率计算111.理论燃料消耗量计算:11〔1〕熔化部收入的热量11〔2〕熔化部支出的热量122.近似燃料消耗计算163.实际燃烧消耗量计算164.列熔化部热平衡表165.熔化部热负荷值,单位耗热量与窑热效率计算〔按实际耗油量〕17 〔六〕蓄热室受热外表计算17〔七〕排烟系统阻力计算181.局部阻力计算列下表182.摩擦阻力计算列表:193.蓄热室几何压头计算:20〔八〕烟囱计算201.烟囱高度〔H〕计算202.烟囱出口直径〔D〕计算:20〔一〕原始资料1.产品:翠绿料2.出料量:每天熔化玻璃135吨。

3.玻璃成分〔设计〕〔%〕:4.料方与原料组成5.碎玻璃数量:占配合料量的50%。

6.配合料水分:靠石英砂和纯碱的外加水分带入,不另加水。

7.玻璃熔化温度:1400℃。

8.工作部玻璃液平均温度:1300℃。

9.重油。

10.雾化介质:用压缩空气,预热到120℃,用量为0.6标米3/公斤油。

11.喷嘴砖孔吸入的空气量:0.5标米3/公斤油。

全氧燃烧玻璃熔窑热工计算与分析

覆盖了各种玻璃产品和各种窑型.

.

全氧燃烧技术能很好地控制NQ的排放及进行余热利用[3],发展绿色环保,其高热率的燃烧工艺及

熔窑结构可节能降耗,并可制造各种高质量的玻璃(可大幅度降低玻璃中的微气泡),满足市场日益增大的

高端产品需求.除了节能、环保及提高玻璃质量等优点外,国外的应用实践表明全氧燃烧还具有增强传热、

玻璃液温度均匀性好和燃烧空间耐火材料温度低、熔窑稳定性好、熔化率高和设备维护量减少等许多优

点[4].目前国内只是在少数小型玻璃窑中应用了全氧燃烧技术,而大型浮法窑则尚未使用,尽管如此玻璃

熔窑全氧燃烧技术已受到我国玻璃行业的广泛重视.由于玻璃产品种类和玻璃窑型千差万别,国外有关玻

璃窑上应用全氧燃烧技术的效果往往差别很大,导致广大设计人员对全氧燃烧的优势产生了一些疑惑.为

徽裟錾裟震都C0具2枭嚣萎雾罢蒿淼雯砦图2气竺紫l≯烧时 全氧燃烧产生的烟气几乎全都具有热辐射能力.在玻璃熔窑火焰

…。 工-::”::一7-.……~。

烟气体积对比

空间内的烟气温度很高,因而窑内传热以热辐射为主,占总窑内

传热的90%~97%.而气体的辐射光谱是不连续的,只能放射和吸收某一定波段范围内的辐射能,其余部

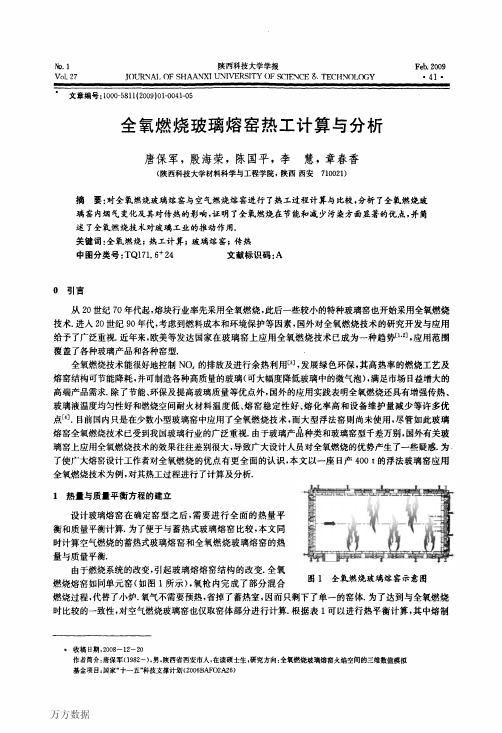

全氧燃烧玻璃熔窑热工计算与分析

唐保军,殷海荣,陈国平,李 慧,章春香

(陕西科技大学材料科学与工程学院,陕西西安710021)

摘要:对全氧燃烧玻璃熔窑与空气燃烧熔窑进行了热工过程计算与比较,分析了全氧燃烧玻

璃窑内烟气变化及其对传热的影响,证明了全氧燃烧在节能和减少污染方面显著的优点,并简

述了全氧燃烧技术对玻璃工业的推动作用.

3.2全氧燃烧玻璃窑内火焰辐射传热的变化

由热量收支平衡公式计算得到全氧燃烧时的热耗比空气燃 烧时的热耗小,这个热耗计算值实际上是偏高的,这是因为全氧 燃烧时熔窑内的黑度大幅度提高,辐射传热更有效率.由表5可 看到全氧燃烧时熔窑内烟气中的水蒸汽和二氧化碳的体积浓度 极大提高,两者的浓度和高达99%.在熔窑的热工计算中,影响

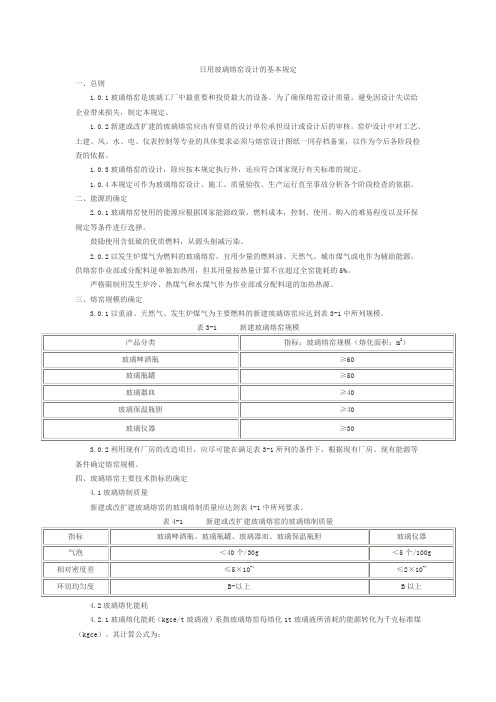

玻璃熔窑设计规定 日用玻璃熔窑设计的基本规定

日用玻璃熔窑设计的基本规定一、总则1.0.1玻璃熔窑是玻璃工厂中最重要和投资最大的设备。

为了确保熔窑设计质量,避免因设计失误给企业带来损失,制定本规定。

1.0.2新建或改扩建的玻璃熔窑应由有资质的设计单位承担设计或设计后的审核。

窑炉设计中对工艺、土建、风、水、电、仪表控制等专业的具体要求必须与熔窑设计图纸一同存档备案,以作为今后各阶段检查的依据。

1.0.3玻璃熔窑的设计,除应按本规定执行外,还应符合国家现行有关标准的规定。

1.0.4本规定可作为玻璃熔窑设计、施工、质量验收、生产运行直至事故分析各个阶段检查的依据。

二、能源的确定2.0.1玻璃熔窑使用的能源应根据国家能源政策,燃料成本,控制、使用、购入的难易程度以及环保规定等条件进行选择。

鼓励使用含低硫的优质燃料,从源头削减污染。

2.0.2以发生炉煤气为燃料的玻璃熔窑,宜用少量的燃料油、天然气、城市煤气或电作为辅助能源,供熔窑作业部或分配料道单独加热用,但其用量按热量计算不宜超过全窑能耗的5%。

严格限制用发生炉冷、热煤气和水煤气作为作业部或分配料道的加热热源。

三、熔窑规模的确定3.0.1以重油、天然气、发生炉煤气为主要燃料的新建玻璃熔窑应达到表3-1中所列规模。

3.0.2利用现有厂房的改造项目,应尽可能在满足表3-1所列的条件下,根据现有厂房、现有能源等条件确定熔窑规模。

四、玻璃熔窑主要技术指标的确定4.1玻璃熔制质量新建或改扩建玻璃熔窑的玻璃熔制质量应达到表4-1中所列要求。

4.2玻璃熔化能耗4.2.1玻璃熔化能耗(kgce/t玻璃液)系指玻璃熔窑每熔化1t玻璃液所消耗的能源转化为千克标准煤(kgce)。

其计算公式为:玻璃熔化能耗(kgce/t玻璃液)=全年玻璃液能耗(kgce)/年熔化玻璃液数量(t)(1)计算公式是以熔窑投产后第三年度实际运行数据为考核基准,其它年度的玻璃液熔化能耗应按每减增一年相应减增1.5%,折算成第三年度的能耗指标。

(2)地区气温对玻璃熔化能耗基准值的影响按下列原则修正:长江以南地区减少2%,长城以北地区增加2%,其它地区不变。

浮法玻璃熔窑

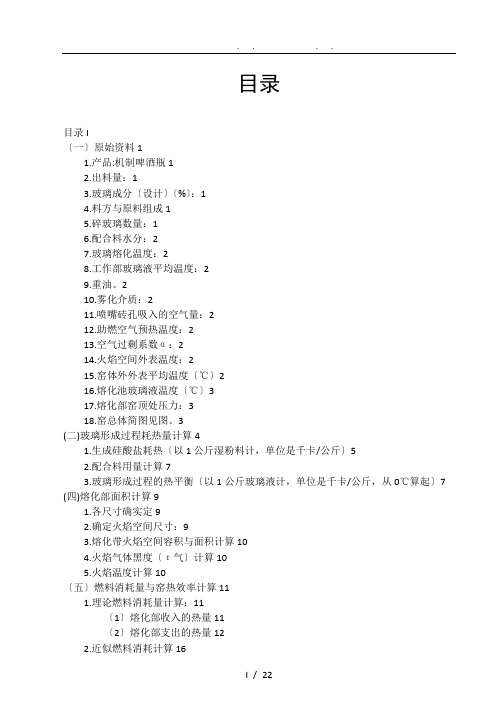

3.2浮法玻璃熔窑浮法玻璃熔窑属于横火焰蓄热式池窑,如图3-3所示。

浮法玻璃熔窑根据各部功能其构 造分为玻璃熔制、热源供给、余热回收、排烟供气四 大部分。

图3-4横焰窑熔化部剖面图 1 —窗顶(大碹);2一植脚(殖碴); 3—上间隙砖;4—胸墙;5—挂钩砖; 6—下间隙砖;7—池壁;8—池底; 9一拉条;10—立柱;11一碹脚(碴) 角钢;12—上巴掌铁;13—联杆; 14一胸墙托板;15—下巴掌铁;16—池 壁顶铁;17-—池壁顶丝;18—柱脚角 钢;19一柱脚螺检;20—扁钢;21 —次 梁;22—主梁;23—窑柱①火焰空间如图3-3所示;火焰空间是由胸墙、大 碹、前端墙(也称为前脸墙)和后山墙组成的空间体系。

火焰空间内充有来自热源供给部分的炽热的火焰气体,在此,火焰气体将自身热量用于熔化配合料,也传给玻璃液、窑墙(包括胸墙和侧墙)和窑顶(也称为大碹)。

火焰空间应能满足燃料完全燃烧,保证供给玻璃熔化和澄清所需的热量,并应尽量减少散热。

为便于热修,胸墙和大碹均单独支撑,如图3-4所示。

胸墙由托铁板(用铸铁或角钢)支撑,用下巴掌铁托住托铁板。

在胸墙底部设挂钩砖,挡住窑内火焰,不使其穿出烧坏托铁板和巴掌铁。

挂钩砖被胸墙压住,更换困难,因此,要用活动护头砖保护之。

近年来采用了新型上部结构(见图3-5),该结构取消 了上、下间隙砖,胸墙和大碹采用咬合砌筑,挂钩砖与池 壁上平面的缝隙较小,并用密封料密封。

这种结构强化了 窑体的整体性、安全性和密闭性,也有利于节能。

大碹有平碹和拱碹两种。

平碹(也称为吊碹或吊平碹)向外散热面积最小,但需要大量铁件将其吊起。

拱碹按照股跨比(亦称碹升髙),即碹股//碹跨^的比值,分 为半圆碹(/=1/匕)、标准碹(/=l/3〗〜l/7s)、倾斜碹 (/=l/8s22iiijjri^j9rvm^ srm 2z 22n 图3-3浮法玻璃熔窑结构示意图 O 3. 2.1浮法玻璃熔窑各部结构及尺寸 3.2.1.1 玻璃熔制部分 浮法玻璃熔窑窑体沿长度方向分成熔化部(包括 熔化带和澄清带)、冷却部。

玻璃熔窑设计第四章热工计算

第 4 章总工艺计算耗热量的计算已求得的数据①原料组成见表4-1②碎玻璃用量占配合料的20%。

③配合料(不包含碎玻璃)水分:4%。

④玻璃熔化温度1465C湿粉料中形成氧化物的数量见表3-2表4-2形成玻璃液的各氧化物的量单位:质量分数(%)湿粉料逸出气体组成见表4-3表4-3逸出气体组成配合料用量的计算 碎玻璃量 20 ( 4 1、 粉料量 =80 (4-1、即:碎玻璃量=20 X 粉料量80即1 kg 粉料中需要加入kg 碎玻璃,可以得到玻璃液:%Xl + =因此,熔制成为1 kk 玻璃液需要粉料量:1G 粉==09粉 1.0493熔化成1 kg 玻璃液需要的配合料量为:+ =生成硅酸盐耗热量(以1 kg 湿粉料进行计算,单位kJ/kg ) 由CaCO 3生产CaSiO 3时反应耗热量q 1 :q 1 = =x ( + + ) /100 =由MgCO 3生成MgSiO 3时反应耗热量q 2:q 2==x+ + /100=由CaMg(CO 3)2生成CaMg(SiO 3)2时反应耗热量q 3:q 3== X ( + ) /100=由NaCO 3生成NaSiO 3时耗热量q 4:0.251.0493 =0.2383q4== X1OO=由Na2SO4 生成NaSO3 时耗热量q5:q5= X1OO=1 kg湿粉料生成硅酸盐耗热量:q o= q i+ q2 + q3+ q4 + q5—H—I—I——(kJ)玻璃形成过程的热量平衡(以生成1 kg玻璃液计,单位是kJ/kg,从0C算起)①支出热量a.生成硅酸盐耗热量:q i—q o G粉一X—b.形成玻璃耗热量:q n—347G粉(1—气)kJ—347XX( 1 -X)—c.加热玻璃液到1465E耗热量:q m—C玻t玻C 玻—+ X0—4t 玻—+ X0—4X465—q m —C 玻t 玻—X465—d.加热逸出气体到1465E耗热量:q^ —气G粉C气t熔式中V气—粉—熔—1465 °CC 气—C CO2(CO2%+ SO2%)+ C H2O H2O%— X(+)%+ X%q^ =气G 粉C 气t 熔—XXXX1645e.蒸发水分耗热量:q v—2491G粉G水q v —2491G粉G 水—2491XX% —共计支出热量:q支一q【+ q n + q m + q^ + q v—++++②收入热量(设配合料入窑温度为36C)a.由碎玻璃入窑带入的热量:q^ —C碎玻璃G碎玻璃t碎玻璃—4C 碎玻璃—+ X10 X36—q^ —C碎玻璃G碎玻璃t碎玻璃—X/^36 —b.由粉料入窑带入的热量:q^ = C粉G粉t粉q^ = C 粉G 粉t 粉=XX36=共计支出热量:q收=中+ q皿=+ =③熔化1 kg玻璃液在玻璃形成过程中的耗热量:q = q 支—q 收=—=燃烧计算烟气组成计算:5:1•重油成分见下表4-4表4-4重油成分单位:质量分数(%)2.计算基准:100g重油;条件:重油完全燃烧;窑内气体或火焰按其化学组成成分以及具有的氧化或还原能力分为氧化气氛、中性气氛、还原气氛三种。

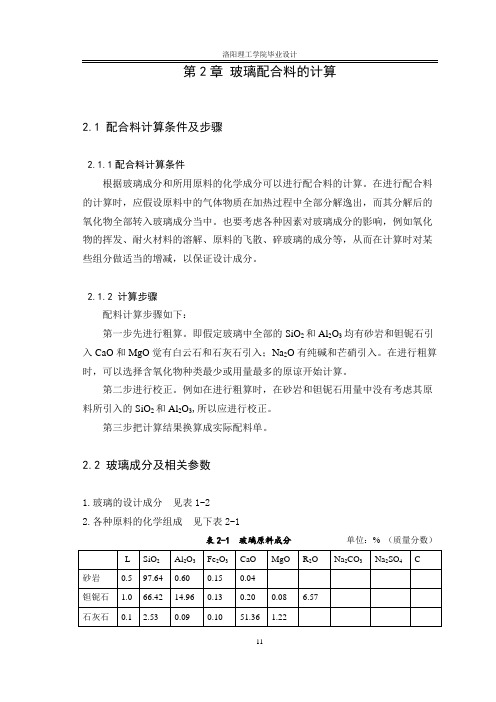

玻璃熔窑设计第二章.配合料计算

901.3 99.9

51.7

14

洛阳理工学院毕业设计 石 白云 石 纯碱 芒硝 炭粉 合计 碎玻 璃 总计 2009.66 22.34 0.47 0.02 122.22 18.55 0.385 0.016 100.00 72.19 1.604 0.167 8.09 4.006 13.74 13.03 0.21 1.0 2.5 296.8 6.2 0.26 1600.06 299.8 6.3 0.26 1609.66 400 19.05 15.46 0.18 0.06 0.02 5.94 3.92 0.4 249.4 250.4

因 35.71+171.13+102.68+34.23=343.75<345 ,所以能完成生产任务

16

洛阳理工学院毕业设计

3. 各种厚度玻璃全年平均生产天数见表 2-9。

表 2-9 各类产品生产天数

2mm 3mm 5mm 6mm

345×0.1039=35.85 345×0.4978=171.74 345×0.2987=103.05 345×0.0996=34.36

5mm 30% 2.5 480

6mm 10% 3.0 400

综合成品率 75%

石灰石 60 天

白云石 60 天

纯碱 30 天

2.4.1 玻璃成品产量计算

通常生产中,一玻璃重量箱= 2mm 玻璃板 10m2( 玻璃的密度取 2.5g/cm3) 。 产品年产量箱数:500000×0.75×345/50=2587500(重量箱) 1. 产品任务见表 2-7。

重量箱

259733.25 1298354.4 779058.0 259761.6

5. 产量汇总见表 2-11。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 4 章总工艺计算

4.1耗热量的计算

4.1.1已求得的数据

①原料组成见表4-1

②碎玻璃用量占配合料的20%。

③配合料(不包含碎玻璃)水分:4%。

④玻璃熔化温度1465C

4.1.2100 kg湿粉料中形成氧化物的数量见表3-2

表4-2形成玻璃液的各氧化物的量单位:质量分数(%)

4.1.3100 kg湿粉料逸出气体组成见表4-3

体积(标准状态)/m 3 8.0744 4.9782 0.0712 13.1238 所占体积分数/%

61.53

37.93

0.54

100.0

即1 kg 粉料中需要加入0.25 kg 碎玻璃,可以得到玻璃液: 1-20.0664% 沐 + 0.25= 1.0493

因此,熔制成为1 kg 玻璃液需要粉料量:

0.9530

熔化成1 kg 玻璃液需要的配合料量为:0.9530+ 0.2383= 1.1913kg 4.1.5生成硅酸盐耗热量(以1 kg 湿粉料进行计算,单位kJ/kg ) 由CaCO 3生产CaSiO 3时反应耗热量q 1:

q 1= 1536.6G cao = 1536.6 ( 0.0807+ 0.0119+ 1.5926) /100 = 25.8948kJ 由MgCO 3生成MgSiO 3时反应耗热量q 2:

q 2= 3466.7G MgO = 3466.7 (0.0215+ 0.0387+ 0.0047)/100= 2.2187kJ 由CaMg(CO 3)2生成CaMg(SiO 3)2时反应耗热量q 3:

q 3= 2757.4G CaMgO2= 2757.4 ( 4.6755+ 3.0831) /100 = 213.9329kJ 由NaCO 3生成NaSiO 3时耗热量q 4:

q 4= 951.7G Na2O = 951.7 10.3850/10(= 98.8340kJ 由N&SO 4生成NaSO 3时耗热量q 5: q 5= 3467.1 区1635/100= 5.6687kJ 1 kk 湿粉料生成硅酸盐耗热量: q 0 = q 1 + q 2 + q 3 + q 4 + q 5

=25.8948+ 2.2187+ 213.9329+ 98.8340+ 5.6687= 346.5489 ( kJ ) 4.1.6玻璃形成过程的热量平衡(以生成 1 kg 玻璃液计,单位是kJ/kg,从0C 算起) ① 支出热量

a. 生成硅酸盐耗热量:q : = q 0G 粉=352.2931 0.9530= 330.2611

b. 形成玻璃耗热量:q n = 347G 粉(1-0.01G 气)kJ

=347>0.9530 ( 1-0.01 )20.0644)= 264.3398

即: 20

碎玻璃埼=丽>< 粉料最

0.25

L0493 =0.238^

c. 加热玻璃液到1465C耗热量:= C玻t玻

C 玻=0.672+ 4.160 X0 4t 玻=0.672+ 4.610 X0 X1465= 1.3474

q m = C 玻t 玻=1.3474 >1465= 1973.9410kJ

d. 加热逸出气体到1465C耗热量:q^ = 0.01V气G粉C气t熔

式中V 气=13.1238G粉=0.9530t熔=1465C

C 气=C CO2( CO2%+ SO2%)+ C H2O H2O%

=2.3266 X(61.53+ 0.54) %+ 1.825 >7.93%

=2.1363

qiv = 0.01V 气G 粉C 气t 熔=0.01 >3.1238 >.9530 >.1363 >645

=391.4284kJ

e. 蒸发水分耗热量:q v = 2491G粉G水

q v = 2491G 粉G 水=2491 >0.9530 >% = 94.9569kJ

共计支出热量:q支=q:+ q n + q m + q^+ q v

=330.2611+ 264.3398+ 1973.9410+ 391.4284+ 94.9569

=3054.9272kJ

②收入热量(设配合料入窑温度为36 C)

a. 由碎玻璃入窑带入的热量:q^ = C碎玻璃G碎玻璃t碎玻璃

4

C碎玻璃= 0.7511+ 2.65 >0-X36= 0.7606

= C碎玻璃G碎玻璃t碎玻璃=0.7606 >.2383 >6 = 6.5kJ

b. 由粉料入窑带入的热量:q™ = C粉G粉t粉

q™ = C 粉G 粉t 粉=0.963 >.9530 >6= 33.0kJ

共计支出热量:q收=q可+ q™ = 6.5+ 33.0= 39.5kJ

③熔化1 kg玻璃液在玻璃形成过程中的耗热量:

q= q 支-q 收=3054.9272- 39.5 = 3015.4272kJ

4.2燃烧计算

4.2.1烟气组成计算:5

1 .重油成分见下表4-4

窑内气体或火焰按其化学组成成分以及具有的氧化或还原能力分为氧化气氛、中性气氛、还原气氛三种。

理论上,窑内过剩系数a >1时,燃娆中有多余的O2,具有氧化能力,窑内为氧化气氛;当a= 1时,燃烧产物中无多余的O2和未燃娆完全的CO,窑内为中性气氛;当a <1

时,燃烧产物中含有一定的co,具有还原能力,窑内为还原气氛。

实际上,由于燃烧和助燃空气混合的局限性,往往需要较大的空气过剩系数。

取空气过剩系数a 1.2

重油燃烧的计算见表4-5及4-6。

燃烧1kg油实际空气需求量

V 空=10.263 >1.2 忽2.4/21 = 13.137Bm3/kg

雾化空气量:一般占实际空气量的4%。

V 雾=V 空>■%= 13.137 >%= 0.525Bm3/kg 助燃空气量:V 助=V 空一V 雾=13.137—0.525=

12.612Bm3/kg

实际烟气量

V 烟=61.728 >22.4/100= 13.827Bm3/kg

烟气密度

尸 1.97 >02%+0.804>H20%+2.972XS02+1.251 >2%

=0.230+0.798+0.0002+0.990+0.939

=2.9572

4.2.2国家要求重油消耗计算

重油发热值Q P= 81C y+ 246H y—26(O y—S y) —6W y

=81 >86.32+ 246X12.26—26^0.55—0.15) —6>0

=9997.48(kcal/kg 重油)取9998kcal/kg

根据国家强制执行标准:400t/d 以下1750kcal/kg;500~700t/d 为1630kcal/kg;700t/d 以上为1410kcal/kg ;本设计为500t/d,按照全保温结构,取每千克玻璃液耗热量为1630kcal。

则用油量:

SOO X1630

—询面一=8O.5Zt/d = 3h40t/h

4.2.3实际消耗重油计算

熔窑收入热量

Q=( pq 玻+k2w) / (1-k1k2)⑹(4-2)

式中P-每1川熔化面积每1h熔化的玻璃液量kg/(m2• h);

w-向周围空气散失的热量167400kJ/ (m2 h);

q玻-玻璃形成热,单位kJ/kg玻璃液;

k1-计算常数,一般为0.2〜0.3,本次取0.3;

k2-取1.2。

熔化面积F熔=209.1m2;熔化量:500t/d

2

P=500000/ (24X209.1) =99.63kg/m2 h

q 玻=3015.43kJ/kg 玻璃液

Q=( 96.63 X015.43+46500) / (1-0.3 X2) =783292.643kJ

熔化1kg玻璃液的耗热量

Q/= Q X24X F/G= 783292.64 24>209.1/500000=7861.75kJ/kg

单位耗油量=Q// (Q油物+Q介物+Q 油)=7861.75/ (41831.63+ 273.0+ 16.37)

=0.188kg重油/kg玻璃液

每天的耗油量:500000>0.188=94000kg

每小时的耗油量:94000/24=3916.67kg

由玻璃熔窑热效率公式耳热=Pq玻汗熔化/ (q i + q2 + q3) (4-3)

式中q i-每小时消耗热值;

q2-重油物理热;

q3-雾化介质物理热。

所以,热效率=99.63 %015.43 >209.1/ (41831.63 %917+ 2.1 >130X3917+ 1.007 X5X).525 X.1614 3917)

=38.08%。