验厂QPA

供应商QPA审核流程清单.pdf

项 目检 查 清 单评 分对 应 体 系 流 程A B C D N/A一、来料检查确认1、来料确认标准1、是否有来料检查的程序?32102、来料检查有无明确环保要求?32102、验证方式1、是否有明确方式验证来料品质?32102、是否实施进货检验并保证记录?32103、检查验证/标识来料检查验证后如何进行区分、标识?3210二、变更管理1、变更管理规定1、是否制定了变更管理规定/标准?32102、变更区分(申请需要与否)是否明确?32102、变更申请1、是否验证变更的可行性?32102、变更申请是否附有相关检定资料?(SGS报告、RoHS报告)32103、变更管理1、变更是否得到客户承认?32102、是否提交变更管理确认书?3210三、产品或生产过程异常处理1、异常处理标准是否建立异常发生处理的体制?32102、异常处理1、是否发生过异常?有相关责任者报告?32102、是否对不合格品进行标识/区分?32103、是否能在48H内报告客户?並进行相关测试数据验证?32103、追遡管理是否可以追遡到原材料纳入时的相关资料?並对波及范围进行调查处理?(记录)32104、纠正与预防1、是否对异常发生原因进行分析?32102、是否建立纠正与预防再次发生的对策?32103、是否对纠正与再发预防对策进行检证与确认?(8D)3210审核日期:审核员:供应商:项 目检 查 清 单评 分对 应 体 系 流 程A B C D N/A四、生产制造标准1、作业标准1、是否有零件、部位及组装顺序的《工程流程图》?32102、流程图是否明确作成部门、日期、作成者?32103、每个工位指导书是否与实际操作一致?若不一致,是否依据技术指示造成?32104、流程图中,是否明确注明有ESD措施要求?32105、流程图中,是否明确注明安全规格工位?32102、现场实施1、流水线上是否标示有工程名称?(与流程图一致)32102、是否有证据证明项目已确实得到保障?(指导书规格明确,作业员又完全记住并确实作业)3210 3、要求定期检查的测定保证项目是否定期检查?记录是否保存?(烙铁温度、电/风批力度、ESD记录等)32104、成品检查处是否有标志?32105、静电对策指定工位是否有标志?32106、安全规格工位是否有标志?32107、下班时有关工具、夹具、测试仪器等是否有防尘措施?如何实施?3210 8、对于特定测试室(IC烧录房),是否有控制环境的指导?是否有维护、管理?32103、日常作业指导1、工位上的成品、半成品、润滑油在中休及晚上下班时,是否有防尘措施防尘?3210 2、是否有使用时需要注意的设备?这些设备是否有点检使用指导及记录表?(测试夹具、测试仪器等)32103、设备的清扫工作是否安排?是否真正实施?32104、为防止错误,是否有实施配料?3210审核日期:审核员:供应商:项 目检 查 清 单评 分对 应 体 系 流 程A B C D N/A五、人员培训1、综合培训1、是否有计划?32102、现在的熟练程度为多少?(实际/线速*100%)32103、是否有培训计划?32104、是否决定了达成目标?32105、是否决定了评价方法?32106、是否培训合格后的再确认?32102、培训项目1、是否有担当作业中必要的基本技能培训?32102、是否有担当作业中必要的夹具、工具的使用方法和知识培训?32103、是否有担当作业中的教育训练?32104、是否有担当作业中必要的设备、装置的操作培训?32105、是否有提高作业中,机种差异的培训?32106、是否有担当作业中必要的夹具、工具的事前点检培训?32107、是否有担当作业中必要的制程管理的规定说明培训?32108、是否有担当作业中必要的静电对策工具的正确使用方法培训?3210六、作业环境与安全卫生满足项目1、操作中是否确保了充分的作业空间与通道?32102、整理、整顿是否实施?32103、有危险性的作业是否明确?是否有特殊的对策?32104、是否有化学品等的作业规定?管理是否记录?32105、针对粉尘等问题,是否采取了哪些措施来保护作业者?32106、非常时期的紧急通道是否确保?通道上是否放有障碍物?32107、生产设备的非常停止开关的标志是否使人一目了然/32108、内部消防队的组织及成员的职责是否明确?3210审核日期:审核员:供应商:。

验厂QPA

2007/12/20 1、更改检查项目,取消A、B分类。

2008/3/20

1、更改评分标准,由3、2、1、0、X五种评分标准改为5、4、3、2、1、0、X 七种评分标 准。

项目 序号

内

容

1.1 是否有详细的检验规范或作业指导书指导检验员检验?

检验规范或作业指导书中是否明确以下内容:

1.2 (a)检验项目

1.12 检验规范或作业指导书是否有版本管控,且为最新版本?

1.13 进货检验人员是否能很容易地拿到检验规范或作业指导书?

1.14 进货检验人员的操作是否与检验规范或作业指导书一致?

1.15 进货检验人员是否经过培训,考核合格后上岗,有无记录?

1.16

检验记录是否完整、清晰,包括原材料名称和型号、批次号、来料数量、抽检数 量、检验日期、检验员及检验结果?

1.23 所有进货检验仪器或设备是否均在有效期内?

1.24 是否对原材料检验场所的温、湿度进行监控并保有记录?

ቤተ መጻሕፍቲ ባይዱ

2.1 原材料仓库合格与不合格区域是否严格区分,并标识清楚?

2.2 成品仓库合格与不合格区域是否严格区分,并标识清楚?

2.3 是否对原材料做必要的标识,标识是否足够清楚可满足可追溯性的要求?

1.3 (b)检验方法

1.4 (b)检验设备或仪器

1.5 (d)检验使用之工装夹具

1.6 (e)检验依据

进货 1.7 (f)抽样方法

1.8 (g)缺陷分类(原材料缺陷属于重缺还是轻缺)

1.9 (h)允收/拒收标准

1.10 检验规范或作业指导书的内容是否具有可操作性?

1.11

进货检验的检验项目设置是否包括原材料的主要性能参数,能满足生产控制要 求?

供应商QSA&QPA

页6

SW自查表更新

表

实际执行情况 得分

备注

页7

SW自查表更新 页8

SW自查表更新 页9

SW自查表更新 页 10

SW自查表更新 页 11

SW自查表更新 页 12

页4

6)环境方面 环境管理体

系

水和废水

废物管理

Hale Waihona Puke SW自查表更新没有尝试欺骗检测(如培训笔记,操纵文 档)No attempt of deception detected (e.g. coaching notes, manipulation of documents)

法律规定环境许可证可用(如环境许可证 工厂位于指定工业区(如没有自然保护区 、雨林、建筑 私人使用)Factory is located in designated industrial area (e.g. no nature protection area, rain forest, building for 废水质量与日常记录控制表(如pH值; 盐)Waste water quality is documented with daily control sheets (e.g. pH value; salt) 污水处理厂(ETP)是充分的。Effluent Treatment Plant (ETP) is adequately sized. 污水处理厂(ETP)正常工作。没有泄漏。 没有过滤污水Effluent Treatment Plant (ETP) works properly.No leakage.No unfiltered sewage water 化学物质Chemicals 紧急程序以解决事故危险物质Emergency procedures are in place to address accidents involving hazardous substances 所有存储区域防止化学物质和有害物质 的释放到环境中 (没有化学泄漏。没有直接接触到土壤里 去的。)All storage areas prevent the release of chemicals and hazardous substances into the environment (No chemical leakages. No direct contact to soil.) 废弃物存储区域不受雨水或其他释放到 环境中Waste storage area is protected from rain or other release into the environment 浪费保存在指定区域(没有处理或外部环 境保障措施)Waste is kept in designated areas (No disposal on- or off-site without proper environmental safeguards) 空气排放Air Emissions 排气过滤(没有粉尘,黑色素,排放到空气中 的有害物质)。Exhaust air is filtered (No dust particles, melanin, hazardous substances emitted into the air). 油漆单位Paint Unit

供应商过程审核(QPA)模板

一般 - 是否有先进先出的程序并按照程序进行? 一般 -材料储存区域标识是否与实物相符? 一般 -有无规划HF和ROHS 物料放置区? 一般 - 化学品放置是否符合安全要求? 关键 - 化学品放置有无安全资料警示? 一般 - 是否设定成品的保存期限?超过期限的成品是否申请重新进行品质确认?

一般 - 材料的进料检验通知是否符合规定要求?

1

1

Y

一般 各车间宣传栏中需是否张贴“信息安全保密资料”?

1

1

Y

一般 车间各主要出入口、厂区出入口现场是否有安排安保人员?

1

1

Y

一般 门禁区域是否有实施门禁管理

1

1

Y

一般 来访登记表是否有出入时间的完整记录?

1

1

Y

关键 - 是否对员工有定期的培训要求?培训效果是否得到评估?

8

体系运行

一般 - 是否有客户满意度调查流程,定期进行顾客满意度测定并进行分析和持续改进?

关键 无禁止员工强制劳动无限制员工自由;未使用童工。

一般 员工工作时间是否符合法规要求?是否保障员工每周休息一日?

一般 对员工无性别歧视;对员工无罚款规定;

点数 得分 Points Score

Remark

2

0 仓库无规划待检区和不合格区

1

1

1

1

1

1

1

1

1

1

2

0

1

1

1

1

2

0

1

1

1

1

1

1

评价 N Y Y Y Y

Y

N Y Y N Y Y

Y

关键

- 材料的进料检验是否有检验标准?是否订立合适的抽样程序?在程序和检验表中是否详细说明抽样计划和 允收标准(如:MIL_STD,AQL… )

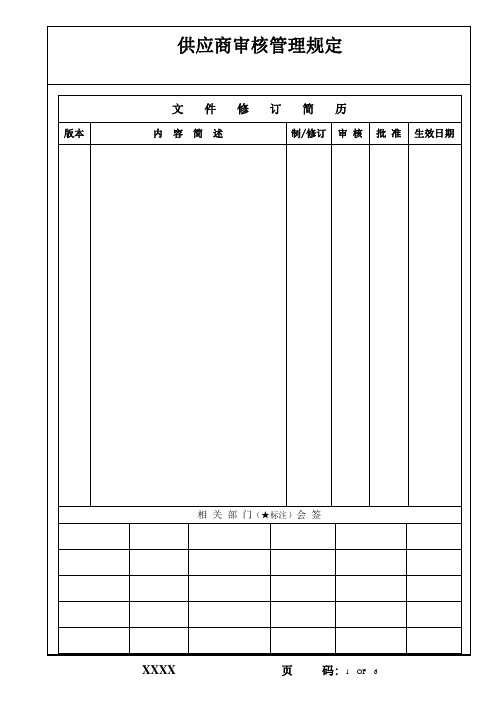

供应商审核管理规定

XXXX

页

码: 6 OF 6

B、不同审核方式的选取:

序号

项目

EQSA QPA

备注

1 新导入供应商

除特殊情况,所有新导入生产商在导入前均

★

- 要求进行现场审核;在导入评估时由品质保

证部进行是否现场审核的判定。

2 年度定期审核

★

- 依年度审核计划。

3 重大异常时

★ ★ 由品质保证部决定使用 EQSA 、QPA。

4 异常问题突增

-

★ 品证、制造等部门向品质保证部提出申请。

C、对被评为“C 级待定”供应商,品质保证部将建议采购减少其订单量。且不可向其新 样品认定,明确规定供应商 2 周內提供改善报告,並在允许情況下来 PKS 进行检讨和 安排供应商品质人员到 PKS 进行相关材料检验规范、品质体系、品质手法等培训和交 流;品质保证部评估其报告符合要求或现场定期对其辅导,直至确认其改善为止,即 可对其订单和产品予以释放。 对于新供应商暂不进行认可及后续动作,直到通过上述方式改善为止,再重新审核。

供应商审核管理规定

文件修订简历

版本

内容简述

制/修订 审 核 批 准 生效日期

相 关 部 门(★标注)会 签

XXXX

页

码: 1 OF 6

供应商审核管理规定

1、文件目的:

明确供应商审核的要求、流程和方法,确保供应商提供的产品、过程和服务满足本公司、本 公司客户及相关法律法规的相关要求。

2、适用范围:

2.1、适用于正在或未来有期望与本公司签约,并提供产品、过程和服务的所有供应商。 2.2、当法规、客户有特殊的要求时,优先考虑法规、客户的要求。

9.2、EQSA/QPA 审核结论判定: 9.2.1 审核评价结果按评价分数分为 A、B、C、D 四级。A 级(90 分或以上)审核通过;B 级(80≤得分﹤90 分)条件性通过(问题解决后可导入);C 级(60≤得分﹤80 分) 待定;D 级(60 分以下)审核不通过。

新供应商QSA QPA审核checklist及审核报告

b.核心技术人员的成就(如工作经历、技术成就等);

技术研发能力及产品发展规划

a.主要的研发技术能力行业水平对比(如在行业的排名等)

b.核心技术是否自主完成?例如结构件的模具、NCVM、按键组装夹具

4.2

等; c.公司的技术产品规划何技术创新(如是否为行业主流趋势或引领行业趋

势);

d.获得或正在申请的专利情况(关注数量和是否为核心专利,是否对行

2.4.1

检验标准 a.检验标准是否适用?是否每种产品都有标准?是否确定抽样计划?AQL 是否根据客户要求确定?是否确定检验转移规则?是否明确关键测试参 数及使用工具? b.检验项目是否涵盖客户要求(包括环保要求)?例行可靠性检验是否 有?是否自己完成?或者需要外发完成? c.样板管理:是否有标准样板?是否进行版本管理?

c.是否有满意度调查记录?抱怨处理记录?

6 组织结构

组织结构配置

6.1 a.质量部门是否独立? b.质量部门权限如何?

组织结构 质量、设计人员配置比率

6.2 a.主要质量、设计人员的构成(如数量比例、学历、工作经验等); b.核心技术人员的成就(如工作经历、技术成就等);

7

变更管理

变更管理流程(完善性、适宜性、有效性)

7.1

a.是否有5M1E变更管理流程?怎样定义变更? b.通过什么方式进行变更传递(含内部及客户)?是否受控状态?

变更管理

c.变更后产品是否重新签样认可?是否需要客户认可? 记录

a.是否有变更记录?相关联的资料能否很快找到?

7.2 b.各工序是否第一时间获得变更信息?怎样获得?怎样执行变更后信

息?

c.出货时是否在产品及包装上明确标识变更信息?

于失准前的测试产品是否重新测试?

QPA过程质量工艺审核.xls

按照检验结果对于合格的物料挂合格标识,对与不合格的物料挂 2 不合格标识,并跟据《不合格品控制程序》XFSD-QP8.3-01 的

进行处理

2 《更改作业指导书》ZD-32 2 详见《更改作业指导书》ZD-32 2 《更改作业指导书》ZD-32 4.6更改验证,详见附件。

有相关申请资料, 如,引导支撑/30029493,模具局部更改 2 (顾客图纸更改) 2 更改后,打出样品提交顾客,顾客通过检测、装配确认合格。 2 顾客确认合格后,有后续订单。

审核员/日期:

供应商/日期:

2

有,在产品开发阶段制定“过程流程图”,见:30017498产品过 程流程图

在《产品质量先期策划指导书》/ZD-22中规定了流程图、控制计 2 划、作业指导书制定者和日期;见《产品质量先期策划指导书》

2 一致,见30017498工艺卡与实际工艺及记录

2 N/A 不涉及“ESD”

1)是否发生过异常?有相关责任者提交的报告?

2、异常处理 2)是否对不合格品进行标识、区分?

2

《过程和产品的监视与测量控制程序》XFSD-QP8.2-02《进货检 验指导书》

2 明确环保要求,供应商需提供ROHS报告

2

《进货检验指导书》ZD-10 4.6.2检验/验证方法;4.6.3抽样 及判定

跟据《进货检验规程》对来料进行检验,保持《进货检验记录表 2 》JL7.4-08,并跟据《质量记录表清单》规定的期限进行保存

2 N/A 本公司未建立特定实验室

注塑、挤出生产半成品或产品按包装要求实施防护,见601100天 2 线罩产品包装要求及现场防护状况

2 现场个岗位有安全操作规单工序生产

现场生产的产品有完整的作业文件:指导书、工艺卡、检验规 2 程,作业员工经培训合格后上岗,经查掌握作业要求;见:相关

WI-QA-S022 QPA审核实施办法-220202

3.3一般问题:除以上严重问题外为一般问题,如7S问题等。

3.4重复发生问题:上次MQA客户审核和内部审核的问题点未关闭,重复发生的缺失项目。

4.0管理职责

4.1各部门:

4.1.1收到MQA客户及内部审核通知后,充分准备好现场,以及所需审核资料,并配合MQA客户或体系人员进行审核;

5.5审核核结果改进及回复要求:

5.5.1责任部门在收到发出的审核缺失项后,应在三个工作日内完成原因分析和佐证附件,并制定纠正及预防措施,纠正措施的回复须部门主管或经理确认后,再提交实施审核体系工程师确认改进有效性。

5.5.2缺失项遇特殊情况或需延长整改周期时,责任部门须另行通知负责审核体系工程师回复具体时间,同意后方可延长整改日期。

4.2.4执行审核发现以书面的形式通知被相关责任部门负责人员,责任部门并跟进缺失项目整改结果。

4.2.5 MQA客户审核结果体系反馈给相关责任部门,并跟踪落实整改,并回复客户。

所需资源的协调,并宣导、监督、推动审核活动的执行。

4.3.2负责奖惩制度的落实和监督执行。

4.1.2依据审核结果,改善审核发现的不符合项并提供改善证据;

4.2体系部:

4.2.1体系部接到MQA客户稽核计划后,立即通知各相关部门人员。

4.2.2内部审核时,体系制定QPA稽核计划,实施审核前应提前通知被审核部门负责人员。

4.2.3收集审核所需资料,按MQA客户标准要求、内部受控文件和相关资料对现场进行审核。

5.5.3项目如遇MQA客户临时调整审核日期,客户执行审核紧急时,视审核情况调整回复改进事项。

5.6审核缺失项的验证:

5.6.1体系工程师根据受审部门回复的纠正措施进行确认,对已整改的缺失项状况确认符合改进要求后方可结案。

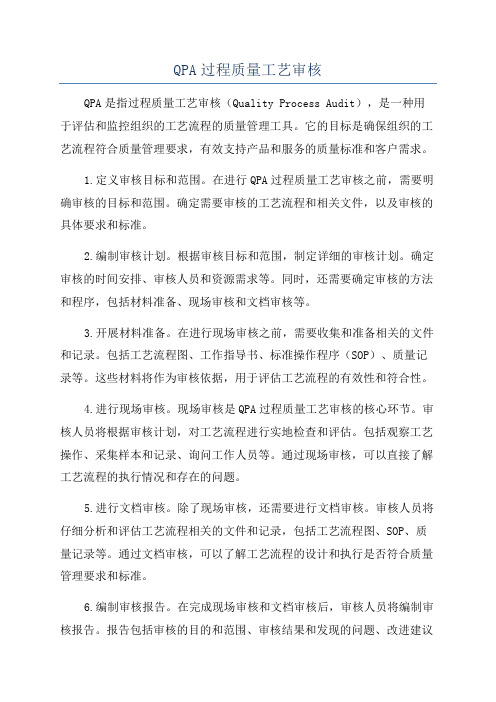

QPA过程质量工艺审核

QPA过程质量工艺审核QPA是指过程质量工艺审核(Quality Process Audit),是一种用于评估和监控组织的工艺流程的质量管理工具。

它的目标是确保组织的工艺流程符合质量管理要求,有效支持产品和服务的质量标准和客户需求。

1.定义审核目标和范围。

在进行QPA过程质量工艺审核之前,需要明确审核的目标和范围。

确定需要审核的工艺流程和相关文件,以及审核的具体要求和标准。

2.编制审核计划。

根据审核目标和范围,制定详细的审核计划。

确定审核的时间安排、审核人员和资源需求等。

同时,还需要确定审核的方法和程序,包括材料准备、现场审核和文档审核等。

3.开展材料准备。

在进行现场审核之前,需要收集和准备相关的文件和记录。

包括工艺流程图、工作指导书、标准操作程序(SOP)、质量记录等。

这些材料将作为审核依据,用于评估工艺流程的有效性和符合性。

4.进行现场审核。

现场审核是QPA过程质量工艺审核的核心环节。

审核人员将根据审核计划,对工艺流程进行实地检查和评估。

包括观察工艺操作、采集样本和记录、询问工作人员等。

通过现场审核,可以直接了解工艺流程的执行情况和存在的问题。

5.进行文档审核。

除了现场审核,还需要进行文档审核。

审核人员将仔细分析和评估工艺流程相关的文件和记录,包括工艺流程图、SOP、质量记录等。

通过文档审核,可以了解工艺流程的设计和执行是否符合质量管理要求和标准。

6.编制审核报告。

在完成现场审核和文档审核后,审核人员将编制审核报告。

报告包括审核的目的和范围、审核结果和发现的问题、改进建议等内容。

审核报告将作为评估工艺流程的依据,通过交流和沟通,促进工艺流程的改进和优化。

7.跟踪和闭环改进。

QPA过程质量工艺审核需要不断跟踪和监控工艺流程的执行情况。

定期进行回顾和评估,并根据审核结果和反馈意见,进行改进和调整。

通过闭环改进,确保工艺流程的持续有效性和符合性。

总之,QPA过程质量工艺审核是一种重要的质量管理工具,用于评估和监控组织的工艺流程。

新供应商QSA QPA审核checklist及审核报告

8 人员(流动、培训、技术管理及能力)

上岗资格及培训、定期核查

a.是否进行岗前培训及考核(包括技术人员、检验人员、作业人员)?

b.是否有资格评定记录? 是否定期考核、实行末位淘汰?是否对培训记

8.1

录进行维护和更新? c.对员工上岗资格的评定程序与内容是否有效和足够?员工上岗资格如何

2.1.4 供应商规模在同行业中如何?

2.1.5

新供应商审核 a.是否有审核细则? b.是否有审核报告及记录? c.结果管理:是否经过审批?是否对不合格再审或改善跟进?

2.1.6

样板管理 a.是否有样板管理流程(含签样规则)? b.样板卡内容是否能识别不同状态? c.是否有样板发放/回收管理?

2.1.7 对供应商是否有变更管理要求与记录?

稽核员: 综合评述:

时间:2018/8/3

序号

稽查项目

无关

1 体系文件审核(ISO9001、QC080000) (Quality)

高层管理者的质量理念及意识如,公司内质量方面的最高管理人员在公 1.1.1 司管理层的地位及其被赋予的职责和权限是否充分和足够?高层管理者

是否参加重要质量会议,参与公司管理评审等

于失准前的测试产品是否重新测试?

测试设备

是否满足客户/产品需求

3.3

a.是否满足客户要求? b.是否满足产品的要求?

c.若客户有特殊要求,是否能按客户要求配置测试设备?

测试设备

MSA 3.4 a.是否实施MSA ?

B.何时做MSA?不合格时会如何处理及改善?

4 技术能力

技术研发人员结构:

4.1 a.主要技术研发人员的构成(数量比例、学历、工作经验等);

2.4.1

QPA过程质量工艺审核教学文案

2、异常处理 3)是否能在48小时内报告客户?并进行相关测试数据验证?

3、追溯管理 是否可以追溯到原材料的相关资料?并对涉及的范围进行调查处理?(记录) 1)是否对异常发生原因进行分析?

4、纠正与预防 2)是否建立纠正与预防再次发生的对策? 3)是否对纠正与预防再次发生的对策进行检定与确认效果?

在发现不合格,经检验判定属于轻微不合格,必要时与客户沟 2 通,是否可让步接收。如:2013.2.6发现649255-1产品110.0±

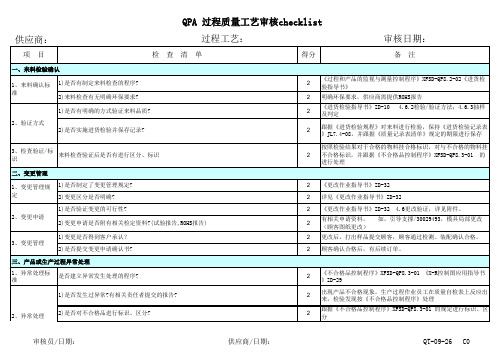

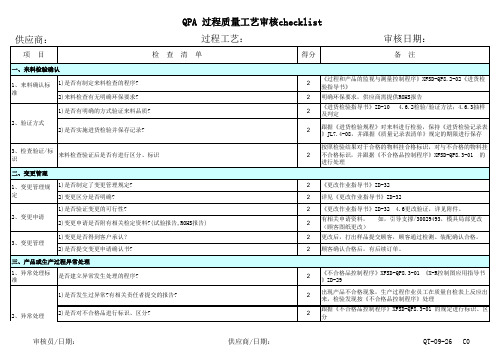

QPA 过程质量工艺审核checklist

供应商:

过程工艺:

审核日期:

项目

检查清单

得分

备注

一、来料检验确认

1、来料确认标 1)是否有制定来料检查的程序?

准

2)来料检查有无明确环保要求?

2、验证方式

1)是否有明确的方式验证来料品质? 2)是否实施进货检验并保存记录?

3、检查验证/标 识

来料检查验证后是否有进行区分、标识

0.10尺寸略有超查,及时与顾客沟通,结果:该批让步接受;

《标识和可追溯性作业指导书》ZD-13 《生产提供控制程序》 2 XFSD-QP7.5-01 注塑产品根据流转卡追溯; 挤出产品跟据每工

序的记录和产品标识追溯; 是,如,30028631表面变形,601100天线罩 垂直度超差 原因 2 分析

二、变更管理

1、变更管理规 1)是否制、变更申请

1)是否验证变更的可行性? 2)变更申请是否附有相关检定资料?(试验报告,ROHS报告)

3、变更管理

1)变更是否得到客户承认? 2)是否提交变更申请确认书?

三、产品或生产过程异常处理

1、异常处理标 准

是否建立异常发生处理的程序?

qpa工作总结

qpa工作总结

QPA工作总结。

在过去的一段时间里,我有幸参与了QPA(质量、生产和安全)工作,并在

这个过程中积累了一些宝贵的经验和体会。

在这篇文章中,我将对我所做的工作进行总结,并分享一些我所学到的经验和教训。

首先,QPA工作的核心是确保产品质量、生产效率和员工安全。

在这个过程中,我学会了如何制定质量控制标准,监督生产过程,并且关注员工的健康和安全。

这需要我们不断地学习和提升自己的能力,以应对各种复杂的情况和挑战。

其次,QPA工作需要高度的责任感和敬业精神。

我们必须时刻保持警惕,确保生产过程中不出现任何质量问题,同时要保证员工的安全。

这需要我们时刻保持专注和细心,不能有丝毫的马虎和疏忽。

另外,QPA工作也需要团队合作精神。

在生产过程中,各个环节都需要紧密配合,任何一环出现问题都可能影响整个生产线的质量和效率。

因此,我们必须与同事们保持良好的沟通和合作,共同努力,共同进步。

最后,QPA工作也需要不断的改进和创新。

我们要时刻关注行业的最新发展和技术,学习先进的管理方法和工艺技术,不断地改进和提升我们的工作水平,以适应市场的需求和公司的发展。

总的来说,QPA工作是一项充满挑战和机遇的工作。

在这个过程中,我不仅学到了很多专业知识,也提升了自己的工作能力和素质。

我相信,在今后的工作中,我会继续努力,不断提升自己,为公司的发展贡献自己的力量。

同时,我也希望能够与同事们共同努力,共同成长,共同创造更好的未来。

QPA标准通过标准

QPA标准通过标准

QPA标准通过标准是指质量保证(Quality Assurance)的标准通过过程,它是指

在一定的标准下,通过对产品、服务、流程等进行全面评估和验证,以确保其符合相关标准要求的过程。

QPA标准通过标准在各行各业都有着广泛的应用,它对于

提高产品质量、提升服务水平、降低成本、提高效率等方面都有着重要的意义。

首先,QPA标准通过标准对于产品质量的提升具有重要意义。

在生产制造过程中,通过对产品进行全面的评估和验证,可以及时发现和解决产品质量问题,确保产品符合相关标准要求。

这不仅可以提高产品的质量,还可以增强产品的竞争力,赢得消费者的信赖。

其次,QPA标准通过标准对于服务水平的提升也具有重要意义。

在服务行业中,通过对服务流程、服务质量等方面进行全面评估和验证,可以及时发现并解决服务中存在的问题,提升服务水平,为客户提供更优质的服务体验,增强客户满意度,提升企业形象。

另外,QPA标准通过标准还可以帮助企业降低成本、提高效率。

通过对生产流程、服务流程等进行全面评估和验证,可以发现并解决存在的问题和隐患,优化流程,提高生产效率,降低生产成本,提高企业的竞争力。

总之,QPA标准通过标准在各行各业都有着重要的意义。

通过对产品、服务、流程等进行全面评估和验证,可以提高产品质量、提升服务水平、降低成本、提高效率,从而增强企业的竞争力,赢得市场的认可和信赖。

因此,各行各业都应该重视QPA标准通过标准,不断完善自身的质量管理体系,提高质量管理水平,实现

可持续发展。

QPA工艺审核

3、追溯管理

是否可以追溯到原材料的相关资料?并对涉及的范围进行调查处理?(记录) 1)是否对异常发生原因进行分析?

2 2 2 2

4、纠正与预防

2)是否建立纠正与预防再次发生的对策? 3)是否对纠正与预防再次发生的对策进行检定与确认效果?

QPA 过程质量工艺审核checklist

项 目 检 查 清 单 得分 备 注

四、生产制造标准 1)是否有零件、部位及组装顺序的“工艺流程图”? 2)流程图、控制计划、作业指导书是否明确制订部门、制订者、制订日期等? 1、作业标准 3)每个工位的作业指导书上的内容是否与作业员实际操作相一致? 4)“流程图”或“作业指导书”中,是否明确注明有ESD措施要求? 5)“流程图”或“作业指导书”中,是否明确注明有安全的工位? 1)流水线上是否标示有工程名称(与工艺流程图描述一致)? 2 2 2 2 2 2 有,在产品开发阶段制定“过程流程图”,见:30017498产品过 程流程图 在《产品质量先期策划指导书》/ZD-22中规定了流程图、控制计 划、作业指导书制定者和日期;见《产品质量先期策划指导书》 一致,见30017498工艺卡与实际工艺及记录 N/A 不涉及“ESD”

2)是否有证据证明产品项目已确实得到保障(指导书规格明确,作业员能记住并确实作业)?

2

3)是否对控制计划、作业指导书中的参数是否明确?对作业参数是否点检及实验记录?

2

2、现场实施

4)要求定期检查的测定保证项目是否定期检查?(烙铁温度,电/风批力度,ESD记录等) 5)成品检查处(或检查区域)是6

能充分保证产品运转、存放的空间,通道畅通无占用、堵塞现 象,详见附件 《化学品管理规定》化学品基本按需采购,入库单及领用单的记 录,脱模剂的入库单及领料单 装卸模具过程中电动葫芦的使用,1、员工持证上岗2、《电动葫 芦的安全操作规程》,3、相关的检查记录 有醒目的标识,在发生异常状况时,可及时按下紧急停止开关 配电间, 车间柱子等有警示标识

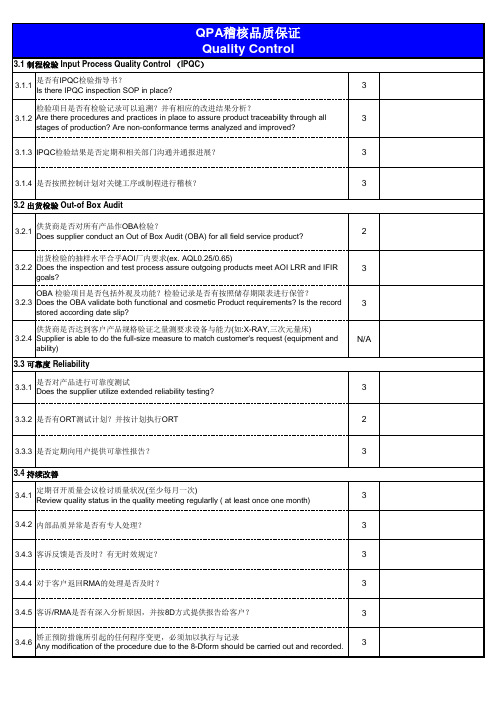

QPA稽核品质保证

3.1.2 Are there procedures and practices in place to assure product traceability through all

3

stages of production? Are non-conformance terms analyzed and improved?

ability)

3.3 可靠度 Reliability

是否对产品进行可靠度测试 3.3.1 Does the supplier utilize extended reliability testing?

3

3.3.2 是否有ORT测试计划?并按计划执行ORT

2

3.3.3 是否定期向用户提供可靠性报告?

3.1.3 IPQC检验结果是否定期和相关部门沟通并通报进展?

3

3.1.4 是否按照控制计划对关键工序或制程进行稽核?

3

3.2 出货检验 Out-of Box Audit

3.2.1

ห้องสมุดไป่ตู้

供货商是否对所有产品作OBA检验? Does supplier conduct an Out of Box Audit (OBA) for all field service product?

3

3.4.4 对于客户返回RMA的处理是否及时?

3

3.4.5 客诉/RMA是否有深入分析原因,并按8D方式提供报告给客户?

3

3.4.6

矫正预防措施所引起的任何程序变更,必须加以执行与记录 Any modification of the procedure due to the 8-Dform should be carried out and recorded.

A客户验厂各部门准备Check list

1、准备车间6S(整理、整顿、清扫、清洁、素养、安全)、更衣室、物料房、车间内部流水线 等; 2、依据客户关注的产品尺寸排产,专线审核对应; 3、制造部负责人需要通知厂长安排生产、工程、品质对应客户审核人员,在客户审核前一天动 员布置安排客户审核的相关要求和注意事项;并指定专人负责根据客户前期审核的问题点进行 检查确认是否改善关闭; 4、生产负责人务必保证现场的整理、整顿、现场物料、产品状态标识,区域定位、不良品管理 识别、返修品的管理、流程单填写规范、设备点检表的填写、生产各工位的填写报表、品质巡 查检验报表等; 5、生产预警报表的管理、异常单的管理追踪、TOP3前三项的改善报告、良率/直通率的报表; 6、温湿度监控记录、尘埃粒子测试记录、流水线线清洁记录、设备清洁记录、ESD接地测试记 录、检查工位环境照度测试记录等; 7、员工上岗资格的确认,是否有新入职员工?是否有转岗移动人员?上岗证是否更新?培训记 录和考核记录是否齐全? 8、离子风扇点检、摆放位置、风速、校验是否正常? 9、员工无尘服穿着是否规范?静电手环是否佩戴? 10、车间所有货架、流水线、手推车、设备、仪器、电测治具、烙铁等是否有效接地处理; 11、车间化学的管理是否区域标识?定位?MSDS报告?使用的化学分装瓶子是否标识清楚? 12、车间各工位作业人员、检查人员是否清楚产品的检验标准?判定标准?抽样水准?是否有 检验检查记录?超出预警标准是否开立异常单?追踪改善? 13、班拉长、技术员、工程师主管、经理是否清楚涉及到车间相关管理制度和要求,如:无尘 车间管理规定、无尘服穿着规定、车间6S管理规定、生产预警管理规定、制程异常管理规定、 部门的考核质量目标指标KPI、特产流程、试产管理规定、AQL抽样标准、出货检验标准、各工 位输出哪些报表? 14、所有工位的SOP是否存在现场,对应的岗位? 1、需要准备什么资料,QS第一时间通知; 2、依据公司管理要求和部门管理要求,按照规定和流程执行作业;

QPA-稽核清单

稽核人员: 管理基准(Spec) 分数 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

66 0

诊断内容

2

分数 1 0

第 1 页,共 1 页

QPA Sheet

被稽核单位: Process 压机&KF2 评价项目 指导书指导检验作业? 产线作业指导书是否适宜? 作业指导书是否得到批准? 作业指导书 有无作业指导书指导维修作业? 作业人员是否有培训并形成记录? 维修产品是否得到确认并记录保持追溯性? 制程异常机制如何,有无形成文件并执行? 初裁物料的确认、初裁尺寸的确认? 作业人员是否熟知外观标准? 作业人员是否了解不良品处理流程? 初裁 不良品是否摆放在指定区域? 检针是否有样品确认? 检针异常物料如何处理? 检针后物料摆放? 压机作业指导书? 作业指导书是否适宜? 作业人员是否经过培训考核? 设备点检记录? 设备维修记录? 产品是否有唯一ID便于追溯? 配线半成品是否有做性能检查? 配线 有无异常处理机制? 首末件确认并确认配线板? 作业人员是否熟知线型的区别? 电热线摆放是否方便区分线型? 有无防止用错线型的措施? 配线板是否保管如何保管,是否合理? 半成品有无检验阻抗、绝缘阻抗并形成记录? 安全工程站,作业人员是否了解其作业的特殊性? 是否确认复合用浆型号、用量? 有无确认胶量是否均匀? 防止表面粘胶,是否有清洁规定? 设备点检记录? 复合 设备维修记录? 复合机作业指导书? 复合后物料摆放是否合理? 三角衬布的尺寸规格是否放置于现场? 是否有防止漏放三角衬布的方法措施? 有无测试粘合力? 管理基准(Spec) 稽核人员: 分数 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 诊断内容 2 分数 1 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NO:QPA( )

供应商通用制程工艺审核检查表

(QPA)

供应商名称:

审核日期:

□ 初审 □ 复审

审核人员:

部门: 部门: 部门: 部门:

姓名: 姓名: 姓名: 姓名: 职位: 职位: 职位: 职位:

供应商陪审人员:

姓名: 姓名:姓名:

职位: 职位: 职位:

目的

供应商自评

2、通过自评,供应商可以了解厦华的要求,做好审核的准备工作,同时也可以就此份检查表中有疑问部分同厦华审核 人员达成共识。

厦华审核

1、在审核过程,厦华审核人员会对检查表中的每一条款进行审核,或者会重点关注供应商自评分为5分的条款。

适用范围:

1、适用于使用A 类或B 类检查表的供应商。

评分方法

②每一分部分的得分计算方法同总得分的计算方法,即本部分的得分总和除以本部分适用的总条款数的5倍乘以

100。

3、厦华审核人员确认条款不适用于该供应商时可以打“X”,但打“X”的条款应尽可能地少。

审核结论

注:当有某些条款不适用打“X ”时,总条款数即为检查表中总条款数减去打“X ”的条款数。

满分“5”分应在充分论证的基础上得出,如果供应商提供的证据和检查表的标准不是完全符合,但厦华审核人员 确认此做法能达到目的且供应商有清晰的思路时可以给“5”分。

1、厦华审核人员必须在完成所有条款的审核后方能宣布最终的审核结果。

2、①总得分即为所有条款的得分总和除以检查表中总条款数的5倍再乘以100,即按以下公式计算:

1、在厦华对供应商审核之前,供应商应根据此份检查表进行自评,并在相应的得分栏中打出相应的分数。

11、评估供应商的质量保证体系和制程控制是否符合厦华电子公司的质量体系要求。

2、此份检查表是建立在ISO9000质量体系标准基础之上,但加入了厦华电子公司的特殊要求。

1005

⨯⨯=实际审核条款数各条款实际得分总和总得分

管理

控制

疑问部分同厦华审核

为5分的条款。

总条款数的5倍乘以100。

合,但厦华审核人员。