工业射线底片检测

工业射线底片成像原理

工业射线底片成像原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!工业射线底片成像是一种常用的无损检测技术,在工业生产中具有广泛的应用。

EN 584.1-2006无损检测 工业射线胶片 第1部分 工业射线胶片系统的分类

无损检测 工业射线胶片

第1部分 工业射线胶片系统的分类

1.范围

本标准的目的是确定胶片系统的特性。

本标准用于和规定的铅增感屏和工业射线照相(无损检测)配套使用的胶片系统的分类。本标准用于保证底片的影像质量——当其被胶片系统影响时——和欧洲标准的要求如EN444、EN1435和EN12681一致。本欧洲标准不用于使用荧光增感屏的胶片的分类。本标准的胶片系统的测量限定于某一选定的射线品质以简化程序。胶片的性质将随射源能量改变但不影响胶片系统品质的等级(排序)。

注:显微密度计可能在D>4时测量精度有限,且需要在整个量程内小心的校准。由于多项式近似值的方式的特性,D>4时黑度值的小的背离对D-D0=4时G的精度有相当大的影响。

G2平均梯度值的最大偏差为土5%,G4为7%,置信度95%。

确定胶片系统的测量实验室应定期参加一个熟练度测试。对于所有的参加的实验室以及每次定期测试,应使用依据本标准曝光的一种新胶片。

D-K曲线可用三阶多项式拟合。为获得可靠的曲线,对同样的胶片试样要作一系列曝光,在D0以上,黑度1.0与4.5之间获得至少12个均匀分布的测量点。多项式的近似值应该包含所有的1.0~4.5中的测量值,对于数字近似值(适合程序),不包含零点。至少六次梯度测量是在不同胶片试样上,以确定平均梯度值G。使用的显微密度计应该定期校准,可测量的散射密度D≥4.8。校准时,使用特定的胶片阶梯表,这应该使用C3或更高(C1或C2)的双面X射线胶片。

EN ISO/IEC 17025检测和校准实验室能力的通用要求(ISO/IEC 17025:2005)

3.术语和定义

基于本标准的目的,使用下述术语和定义:

3.1胶片系统

结合胶片和按照胶片生产厂商和/或冲洗用化学品的厂商的建议进行的胶片处理。

射线无损检测底片评定制度

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

射线检测

射线检测

1.什么是射线检测?

利用射线(X射线、γ射线、中子射线等)穿过材料或工件时的强度衰减,检测其内部结构不连续性的技术称为射线检测。

穿过材料或工件的射线由于强度不同在X射线胶片上的感光程度也不同,由此生成内部不连续的图象。

图1是射线穿过工件时的强度衰减;图2是X射线机和γ射线仪;图3、图4是射线底片。

图1 射线检测示意图

图2 X射线机和γ射线仪

图3 焊缝的X射线底片(有气孔、夹渣等缺陷)

图4 铸件底片

2.射线检测方法有哪些?

射线检测通常根据内部结构显示方法不同可分为:射线照相法、荧光屏法(发展为工业电视)、干板照相法、层析摄影(工业CT)技术、数字显示技术等。

3.射线检测有哪些透照方法?

射线检测对不同的结构(如焊缝)有以下几种透照位置。

射线检测 操作流程

射线检测操作流程

射线检测操作流程主要分为以下步骤:

1. 准备阶段:接收检测任务,了解焊接方法、材质和厚度等信息,购买或确认底片状态,并核实存储条件和有效期。

2. 设备准备:检查射线检测设备完好,包括X射线机、胶片、防护用品等,确保符合安全规定。

3. 现场准备:清理焊缝区域,确保无杂物干扰,按规定放置引弧板,标记焊工钢印,并记录施焊信息。

4. 检测实施:布置射线源和胶片,对焊缝进行透照,遵循低湿环境要求,并对每张底片进行初步评价。

5. 底片处理:底片曝光后按规定程序冲洗、判读,确定是否有裂纹、夹杂等缺陷,并分级评判。

6. 检测结果:记录并汇总检测数据,填写无损检测报告,合格产品移交生产部门,不合格产品进行复检或补救处理。

7. 安全防护:操作过程中严格遵守辐射防护规程,确保人员安全,检测结束及时做好现场清理和设备回收。

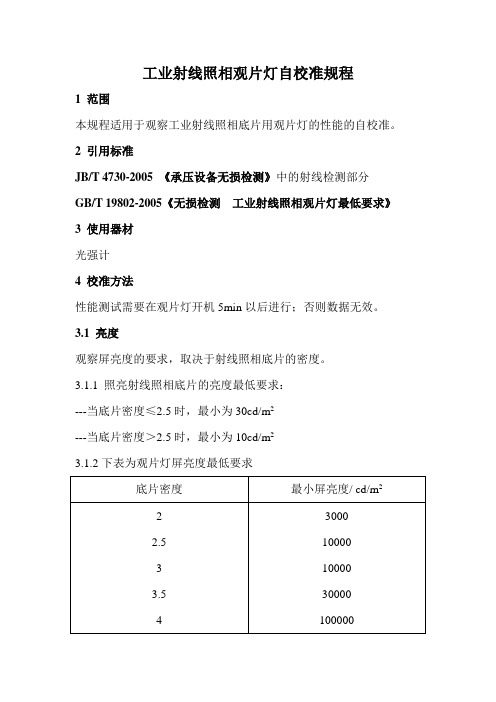

工业射线照相观片灯自校准规程

工业射线照相观片灯自校准规程1 范围本规程适用于观察工业射线照相底片用观片灯的性能的自校准。

2 引用标准JB/T 4730-2005 《承压设备无损检测》中的射线检测部分GB/T 19802-2005《无损检测工业射线照相观片灯最低要求》3 使用器材光强计4 校准方法性能测试需要在观片灯开机5min以后进行;否则数据无效。

3.1 亮度观察屏亮度的要求,取决于射线照相底片的密度。

3.1.1 照亮射线照相底片的亮度最低要求:---当底片密度≤2.5时,最小为30cd/m2---当底片密度>2.5时,最小为10cd/m23.1.2下表为观片灯屏亮度最低要求3.1.3使用光强计直接测量观片灯表面的屏亮度,至少达到100000 cd/m2。

并记录数据。

3.1.4 利用黑白密度计测量出3张以上不同黑度的底片,密度分布是2.0-2.5、2.5-3.0、3.0-3.5的范围。

3.1.5 放置于观片灯上用光强计接触底片测量数值,并记录数据。

3.2 光的散射光线要足够地发散,便于评片人员能够看到满屏的光线。

σˊ应大于0.73.2.1 以观察屏中心为圆心和以近似观察屏最大尺寸(至少50cm)为直径的半圆周上测量亮度,并记录数据。

光亮度测量示意图3.2.2 计算公式σˊ=520452L LL测量在两个旋转方向完成。

3.3 屏亮度的均匀性屏亮度均匀性(g )要求应大于0.5。

3.3.1 将屏分成若干正方形,每个正方形的边长是3.5cm 。

3.3.2 用光强计分别测定正方形的亮度,并记录数据。

3.3.3 找出4个最大和4个最小的亮度值,分别求出亮度的算术平均值L max 和L min 。

3.3.4 计算公式 g=m ax m in L L 4 自校准周期自校准周期为一年一次。

以下情况也要自校准:4.1 如果观片灯有维修或更换灯管,在使用前需要自校准。

4.2 检测人员感觉观片灯亮度不够时,需要自校准。

5 如有异议,以标准为准。

工业射线照相观片灯自校准规程

工业射线照相观片灯自校准规程编制:校对:审核:批准:1 范围本规程适用于观察工业射线照相底片用观片灯的性能的自校准。

2 引用标准JB/T 4730-2005 《承压设备无损检测》中的射线检测部分GB/T 19802-2005 《无损检测工业射线照相观片灯最低要求》3 使用器材光强计4 校准方法性能测试需要在观片灯开机5min以后进行;否则数据无效。

5 .1亮度观察屏亮度的要求,取决于射线照相底片的密度。

5.1 .1照亮射线照相底片的亮度最低要求:——当底片密度≤2.5时,最小为30cd/m²——当底片密度>2.5时,最小为10cd/m²5.1.3 使用光强计直接测量观片灯表面的屏亮度,至少达到100000cd/m²。

并记录数据。

5.1.4 利用黑白密度计测量出3张以上不同黑度的底片,密度分布是2.0-2.5、2.5-3.0、3.0-3.5的范围。

5.1.5 防置于观片灯上用光强计接触底片测量数值,并记录数据。

5.2 光的散射光线要足够地发散,便于评片人员能够看到满屏的光线。

σ应大于0.75.2.1 以观察屏中心为圆心和近似观察屏最大尺寸(至少50cm)为直径的半圆上测量亮度,并记录数据光亮测量示意图5.2.2 计算公式520452L L L -=σ测量在两个旋转方向完成。

5.3屏亮度的均匀性屏亮度均匀性(g )要求应大于0.5。

5.3.1 将屏分成若干正方形,每个正方形的边长是3.5cm 。

5.3.2 用光强计分别测定正方形的高度,并记录数据。

5.3.3 找出4个最大和4个最小的亮度值,分别求出亮度的算术平均值max L 和min L 。

5.3.4 计算公式maxmin g L L =6 自校准周期 自校准周期为一年一次。

以下情况也要自校准:6.1 如果观片灯有维修或更换灯管,在使用前需要自校准。

6.2 检测人员感觉观片灯亮度不够时,需要自校准。

7 如有异议,以标准为准。

无损检测射线底片缺陷评定

15

16

17

18

⑷未熔合:可分为坡口未熔合、焊道之间未熔合、单面焊根部 未熔合。 ①坡口未熔合:按坡口型式可分为V型坡口和U型坡口未熔合: A.V型(X)型坡口未熔合:常出现在底片焊缝影像两侧边缘区 域,呈黑色条云状,靠母材侧呈直线状(保留坡口加工痕迹), 靠焊缝中心侧多为弯曲状(有时为曲齿状)。垂直透照时,黑 度较淡,靠焊缝中心侧轮廓欠清晰。沿坡口面方向透照时会获 得黑度大、轮廓清晰、近似于线状细夹渣的影像。在5×放大 镜观察仍可见靠母材侧具有坡口加工痕迹(直线状),靠焊缝 中心侧仍是弯曲状。该缺陷多伴随夹渣同生,故称黑色未熔合, 不含渣的气隙称为白色未熔合。垂直透照时,白色未熔合是很 难检出的。如图23所示。 B.U型(双U型)坡口未熔合:垂直透照时,出现在底片焊缝影 像两侧的边缘区域内,呈直线状的黑线条,如同未焊透影像, 在5X放大镜观察仍可见靠母材侧具有坡口加工痕迹(直线状), 而靠焊缝中心侧可见有曲齿状(或弧状),并在此侧常伴有点 状气孔。黑度均匀,轮廓清晰,也常伴有夹渣同生,倾斜透照 19 时,形态和V型的相同,如图24所示。

2

1.2缺陷在底片上成像的基本特征

1.2.1圆形缺陷 ⑴气孔:在焊缝中常见的气孔可分为球状气孔、条状气孔和 缩孔。 球状气孔:按其分布状态可分为均布气孔、密集气孔、链状 气孔、表面气孔。球孔,在底片上多呈现为黑色小圆形斑点, 外形较规则,黑度是中心大,沿边缘渐淡,轮廓清晰可见。 单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔。密 集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面, 是由空气中氮气进入熔池造成。平行于焊缝轴线成链状分布 (通常在1cm长在线有4个以上,其间距均≤最小的孔径)称 为链状气孔,它常和未焊透同生。一群均匀分布在整个焊缝 中的气孔,叫均布气孔,见图10示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分类号 密级 U D C学号 3109301049射线底片数字化仪器的实现与优化学位申请人: 张 守 克 指导教师: 王昭教授 学科领域: 机械工程学位类别: 工程硕士2011年06月西安交通大学硕士学位论文射线底片数字化仪的实现与优化张守克 2011年6月硕士学位论文射线底片数字化仪的实现与优化申请人:张守克学科专业:机械工程指导教师:王昭教授2011年06月The Implementation and Optimization of The Radiographic FilmDigitizerA thesis submitted toXi’an Jiaotong Universityin partial fulfillment of the requirementsfor the degree ofMaster of Engineering ScienceByShouke Zhang(Mechanical Engineering)Supervisor:Prof. Zhao WangJune 2011摘要论文题目:射线底片数字化仪的实现与优化学科专业:机械工程申请人:张守克指导教师:王昭教授摘要射线底片数字化应用于原始检验信息的存储和检索、并为远程智能评片打下基础。

本文主要论述了如何运用机械创新设计理论和方法进行射线底片数字化仪器的设计优化以及对设计样机的试验验证。

本文简单介绍了功能质量配置QFD、TRIZ理论和创新技法等几种常用的机械产品设计理论及方法,并阐述了在现代设计中的作用及其各自特点,采用将三种设计理论和方法相结合的方式进行射线底片数字化仪器的研究与设计。

在方案设计阶段,运用功能分析法,通过黑箱图得到数字化系统功能原理图;运用功能分类对机械系统按组成进行功能模块化归类;运用功能分解将仪器总功能进行细化分解成各个子功能,并得到走片系统功能结构图及仪器功能结构图。

在详细设计阶段,运用TRIZ发明原理以及矛盾冲突矩阵解决了光路长度要求与仪器小型化等要求的矛盾;运用类比法原理解决了线阵CCD靶面接收入射光困难的问题;运用组合方法将打印机进纸机构集成进来,实现数字化仪自动进片功能,提高仪器自动化程度和评片效率;运用移植和分离原理将电容式接近开关作为底片位置检测装置,同时解决在处理底片划伤问题时遇到的物理冲突;采用相似设计法进行了宽度调节装置和遮光机构的设计,满足了仪器对不同宽度底片采集的需要;运用相机外同步技术,配合底片检测装置,通过设置合理的技术参数,可解决底片速度和相机扫描速度不匹配而引起的底片畸变问题。

论文将机械创新设计理论用于实际的产品设计中,完成了射线底片数字化仪器的设计和优化。

本文所采用的研究方法对机、电相结合的产品设计有一定的参考价值。

关键词:射线检测;底片数字化仪;QFD;TRIZ理论;创新设计;线阵CCD;论文类型:应用基础西安交通大学硕士学位论文Title:The Implementation and Optimization of The Radiographic Film Digitizer Speciality: Mechanical EngineeringApplicant: Shouke ZhangSupervisor: Prof. ZhaoWangABSTRACTFilm digitization apply to the original test information storage and retrieval, and lay the foundation for remote intelligence digitization. The paper mainly discusses how to use mechanical creative design(MCD) theory and method in Radiograph ic Film Digitizer’s design and optimize process and prototype testing.This article simply introduced several of the mechanical product design theory and method like QFD and TRIZ theory and Creative Techniques,etc. And expounds the role in modern design and its characteristics. An integrated approach of those three methods is used in the Radiographic Film Digitizer’s design process.In the conceptual design stage, use Functional Analysis method, through the Black-box figure get digital system function principle diagram;Using function classification theory to classify the mechanical system;Using functional decomposition theory to decompose Gross Function into subfunctions and get function structure diagram.In the detailed design stage, using TRIZ inventive principle and conflict matrix to solve the conficts between optical path length requirement and instrument miniaturization requirements; Using analogy method to solve linear CCD receiving less than full of incident light problem; Using combination method to integrate printer paper feeding institutions, realize automatic piece function, increase automation,improve digitization efficiency; Using transplant and separation principle,use capacitive approach switch as film-sensing element of position detection equipment to avoid film-injury problem in digital process;Using analogue method in width adjusting and dimmer device design for meetting the needs of different width film-shooting; Use camera external synchronization technology, with film detection device, by setting up reasonable parameters, which can solve the distortion problem caused by film speed and cameras scanning speed don't match.Paper use mechanical creation design theory in the film digital instrument design and optimization,has some reference value for mechanical and electrical products design.KEY WORDS:Radiographic inspection; Film digitizer;QFD;Triz theory; mechanical creation design MCD; linear CCDTYPE OF THESIS: Applied Research目录目录1 绪论 (1)1.1 课题背景意义 (1)1.1.1 射线检测技术 (1)1.1.2 课题研究意义 (2)1.2 国内外研究现状 (3)1.3 原有仪器介绍 (5)1.3.1 原有仪器原理 (5)1.3.2 仪器性能需求分析 (6)1.3.3 原有仪器评价 (7)1.4 本论文主要工作 (8)1.4.1 拟解决问题 (8)1.4.2 研究内容 (8)1.5 章节安排 (9)1.6 本章小结 (9)2 机械系统总体设计 (10)2.1 质量功能配置 (10)2.1.1 QFD方法 (10)2.1.2 QH质量屋 (11)2.2 基于QFD的需求分析 (12)2.2.1 关键设计需求 (12)2.2.2 需求重要度评判 (12)2.3 原理方案选择 (15)2.4 总体方案设计 (15)2.4.1 功能分析 (15)2.4.2 功能分类 (16)2.4.3 功能分解 (17)2.5 产品规划质量屋 (18)2.6 本章小结 (19)3 机械系统设计 (20)3.1 创新技法 (20)3.2 TRIZ理论 (21)西安交通大学硕士学位论文3.2.1 设计中的技术冲突 (21)3.2.2 发明原理 (21)3.2.3 冲突矩阵 (22)3.3 系统详细设计 (23)3.3.1 基于TRIZ冲突矩阵的光路设计 (23)3.3.2 基于类比的相机支座设计 (26)3.3.3 基于还原的下反射镜支座设计 (27)3.3.4 基于组合的自动进片机构设计 (28)3.3.5 基于移植原理的底片检测装置 (29)3.3.6 基于类比的传动方案设计 (31)3.3.7 基于组合的同步扫描方案设计 (35)3.3.8 基于分离原理的光屏蔽方案设计 (37)3.4 构型综合 (39)3.5 本章小结 (39)4 系统实现 (40)4.1 样机装配 (40)4.1.1 装配工艺 (40)4.1.2 装配流程 (40)4.2 样机及参数 (41)4.3 样机测试 (42)4.3.1 速度匹配测试 (42)4.3.2 分辨率测试 (43)4.4 本章小结 (43)5 结论与展望 (44)5.1 结论 (44)5.2 展望 (44)参考文献 (45)致谢 (47)专利证书 (48)声明CONTENTSCONTENTS1 Preface (1)1.1 background and significance (1)1.1.1 Radiographic inspection (1)1.1.2 Research Significance of This Subject (2)1.2 Present Research Situation of Home and Abroad (3)1.3 Original Digitizer Introduce (5)1.3.1 Original Digitizer Principles (5)1.3.2 Capability Requirement Analysis (6)1.3.3 Original Digitizer evaluation (7)1.4 Main Research Work (8)1.4.1 Existent Problems (8)1.4.2 Main Research Contents (8)1.5 Chapter and Section Arranging (9)1.6 Chapter Summary (9)2 System Conceptual Design (10)2.1 Quality Function Deployment (10)2.1.1 QFD Mothod (10)2.1.2 Quality House (11)2.2 Requirements Analysis Based On QFD (12)2.2.1 Key design requirements (12)2.2.2 Demand Importance Evaluation (12)2.3 Selection of Design Scheme (15)2.4 Whole Project Design (15)2.4.1 Function Analysis (15)2.4.2 Functional Classification (16)2.4.3 Functional Decomposition (17)2.5 Product Regulation Quality House (18)2.6 Chapter Summary (19)3 Mechanical System Design, MSD (20)3.1 Creative Techniques (20)3.2 TRIZ Theory (21)3.2.1 Technical Conflict (21)3.2.2 Inventive principle (21)3.2.3 Conflict Matrix (22)3.3 Detailed Design of System (23)3.3.1 Optical Path Design Based On TRIZ (23)西安交通大学硕士学位论文3.3.2 Camera Support Design Based On Analogie (26)3.3.3 Reflector Carriage Design Based On Reduction (27)3.3.4 Automatic Feed Device Design Based On Combination (28)3.3.5 Film Detection Device Design Based On Transplant (29)3.3.6 Driven System Design Based On Analogie (31)3.3.7 Scanning Method Design Based On Transplant (34)3.3.8 Shading- Device Design Based On Separation (36)3.4 Design Drawing (38)3.5 Chapter Summary (38)4 System Implementation (39)4.1 Prototype Assembly (39)4.1.1 Assembly Technology (39)4.1.2 Assembly Process (39)4.2 Prototype Parameters (40)4.3 Prototype Test (41)4.3.1 Speed Matching Test (41)4.3.2 Resolution Test (42)4.4 Chapter Summary (42)5 Conclusions and Suggestions (43)5.1 Conclusions (43)5.2 Suggestions (43)References (44)Acknowledgements (46)Appendix (47)Declaration1 绪论1 绪论1.1课题背景意义1.1.1射线检测技术所谓无损检测(NDT:Non-Destructive Testing),就是利用物质的声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处的技术状态(如合格与否、剩余寿命等)的所有技术手段的总称[1]。