汽车涂料(一)

汽车涂料

涂料可用于汽车面漆。

水相 转化 乳化 ,脱 除 T F及水 ,与 O5q外加的 E h m e H . to e n

一

6 甲基) O( 丙烯酸环 己酯] 在水 、表 面活性 剂以及 聚合 引发 2 1 1 0 7 电 磁 辐 射 屏 蔽 涂 料 [刊 , 英 ] a ] 0 114 I gi D 。 剂存在下乳液聚合 ,以及 () 2将单体混合物( ;可形成 为 B 7 O~1 0 c 的共聚物 ;含 有 ≥5 % c 3 0 甲基丙烯酸 甲酯( ] I) 滴 加入该反 应组合物 中 ,并乳液聚 合以制备乳 液 ,()B的 A/ ) (

1 中 发 专 申 公 ]国 武 15A 国 明 利 请 开/ : 1[ 57 中

:

.

层 (

含 ‘ , 阻 该 层 水 和 弪 晶 能 )以 止 涂 亲 性 防 官

0 c02 液 三 … … 物1gAycU3丙 酸 合 ) gSe 4无C 酸? …. 尊 在 ) 皂 7 …… … : 烯。、 丙 酯 防 … . ) 、cd D9(烯 聚 物1 、ur ri 1 5 p 0 剂 用 B an 95 胺 脂。、 ho e 譬 … me1-( )。Aen‘ a iL 6 c—  ̄ k 0 1 ds s o g R i i

固 体 分 比 为 6 ~9/ 0 0 O 01 ~4 。例 如 ,将 丙 烯酸 丁 酯 3 0 、 0份

Hale Waihona Puke 篇述评。 电磁辐射如同污染一般。当我们朝 着无铅

现代客车的涂装涂料及其应用(一)

( )良好的可修补性 。 6

能而报废。 为保证客车 的耐蚀性 , 提 见 ,提 高客车 的防腐性 能需从结构 12现代客车对涂 料的要求 . ( )高 防腐性 。尤其是商用客 1 高产品质量 , 延长客车使用寿命 , 保 设 计、制造工艺的各个环节 采取综 证客车的使用安全 ,厂家对客车车 合措施才能取得最好 的效果。 车特点 ,要求车身的防腐性能有 相

汉—— 载重汽车 ,涂装则重视耐久 要求适用于各种温度、曝晒及 风雨 组分 油漆( 固化剂使 用氰酸 酯) ,特

性 , 装饰性要求不高。 对 国内客车的 侵蚀 ,在 各种气候条件 下 ,保 持不 点是耐侯性好 、 亮度高 、 流平性好 、 防护设计 、防腐技术的应用和工艺 起 泡 、 不开 裂 , 脱 落 、 粉 化 、 不 不 不 耐酸 雨、耐 冷热、耐 紫外线 ,施 喷

( )漂亮的外观。要求漆膜 丰 盘是装配后再进行涂装 , 1 其轮胎、 发 身涂装的基本 目的 ,另一个 目的就 满 ,光泽华丽柔 和 ,鲜 映性 好 ,色 动机 内的机油和 电器部件等经不起 0 多度高温 的烘烤 , 以客车所用 所 是装饰美化 。 对于不同的汽车 , 两者 彩多种多样 并符 合潮流。现在客 车 10 有主 次之分 。对于汽车 中的美女一 上多使用金属闪光涂料 和含有 云母 的油漆大部分为低温双组分型 。如

维普资讯

城 市 车 辆

现代客车的涂装涂料及其应用 ( 一)

陆 冈平相对偏 低。一 些国产客车油漆 锈蚀 。要求漆膜的使用寿命不低于 一般为大于 5 年。 和 国民经济的增 长,我国客车制造 层 的丰满度 、平整度 和光泽度及 附 汽车本身的寿命 , () 3 极好的施工性 和配套性 。 汽 业 发展迅速 ,客车制造业的发展 进 着力偏 低 ;镀层 、转化 膜的质量 欠 程加快 ,新材料 、新工艺 、新技术 佳,尤其是重腐蚀环境( 酸雾、高温 车漆一般系多层涂装 ,因靠单层 涂 在客车上得到广泛应用。

汽车涂装喷漆系统基础知识

稍微加大喷枪距离来消除银粉不均。 给予涂膜足够的干燥时间,再喷清漆。 依照涂料厂家的指示,给予涂膜规定的干燥时间。 使用适当号数的砂纸(约1500号砂纸)研磨表面。重新喷涂该部位。

对策:

维持稳定的喷枪操作技巧和喷涂条件。 使用抗静电脱脂剂。 使用适当的稀释剂和稀释量来稀释涂料。

橘子皮

特征:这类的缺陷是在涂膜表面呈现橘子皮的现象。然而使用在 车门下围板和车门槛板的抗沙石涂料所呈现的橘子皮纹路, 并不是涂膜缺陷。

酸雨斑

特征:在涂膜面形成不均匀的水滴斑的凹陷状。通常发生在车 辆所用的水平部位,尤其是容易积水的车身钢板上;却 很少发现在倾斜面的部位,例如引擎盖前端。

起因:

正常雨水PH值为5.6,小于此值为酸雨。

修补方法:

小损伤砂纸研磨:用2000号湿磨缺陷表面直到平滑为止。 中损伤抛光:抛光去除缺陷。 大损伤重喷:使用600号以上砂纸研磨后重喷。

3 涂膜缺陷应对

3-3检视涂膜缺陷 3-3-1观察涂膜的缺陷

参考:使用较强的光源并从正视的角度可以很容易地看出轻微 的划伤。 使用日光灯并从正视的角度,可以很容易地看出酸雨斑,通常 这种形式的涂膜缺陷无法在如同阳光这样的强光下被看出来。

3 涂膜缺陷应对

3-3检视涂膜缺陷 3-3-1观察涂膜的缺陷

如果抛光让涂膜缺陷消失或减轻,则表示缺陷是在涂膜的 表面上。

3 涂膜缺陷应对

3-3 检视涂膜缺陷 3-3-2全车检查 根据全车检查来判定涂膜缺陷的分布和密度。

3 涂膜缺陷应对

3-3 检视涂膜缺陷 3-3-3测量膜厚 测量涂膜的厚度是用来判定车辆先前是否有任何维修记录。

3 涂膜缺陷应对

3-3 检视涂膜缺陷 3-3-4 调查车辆使用情况 调查车辆停放的场所及使用的情况。 调查是否有影响涂膜的因素。

汽车涂装常用涂料

汽车涂装常用涂料(1)按涂装对象的不同,汽车漆可分为:①新车原装涂料②汽车修补漆(2)按在汽车上的涂层由下至上分类:①汽车用底漆,多为电泳漆②汽车用中间层涂料③汽车用底色漆(包括实色底漆和金属闪光底漆)④汽车用面漆,一般指实色面漆,不需要罩光⑤汽车用罩光清漆⑥汽车修补漆(3)按涂装方式分类:①汽车用电泳漆②汽车用液体喷漆③汽车用粉末涂料④汽车用特种涂料如PVC密封涂料⑤涂装后处理材料(防锈蜡、保护蜡等)(4)按在汽车上的使用部位分类:①汽车车身用涂料②货厢用涂料③车轮、车架等部件用的耐腐蚀涂料④发动机部件用涂料⑤底盘用涂料⑥车内装饰用涂料减少涂装公害、降低涂装成本、提高涂装质量一直是涂装技术发展的主题。

本文分别从涂装材料、涂装工艺、涂装设备、涂装管理四大方面简要介绍了国内外汽车涂装技术的发展动态。

涂装材料、涂装工艺、涂装设备、涂装管理是汽车涂装的四大要素,相互之间相辅相成,促进了涂装工艺和技术的进步与发展。

21世纪被称为面向环境的新世纪,环境保护倍受全球关注,并已成为人类最迫切研究的课题。

汽车及其零部件的涂装是汽车制造过程中能耗最高且产生三废最多的环节之一。

因此,减少涂装公害、降低涂装成本、提高涂装质量一直是涂装技术发展的主题。

新涂装材料的应用新涂装材料的应用是涂装技术进步的先导,在不断满足涂层性能要求的前提下,始终以应用可减少公害、降低涂装成本的材料为主要发展目标。

由生物可降解性活性剂配制的脱脂剂、无镍磷化液、无亚硝酸盐磷化液、无铬钝化剂、低温脱脂剂(处理温度43℃)、性能与常规相同的低温(35℃)少渣(比常规低10%~30%)磷化液、无铅无锡阴极电泳涂料及低温固化(160℃10min)、低加热减量(4%以下)、低VOC 挥发量(0.4%~0.8%)型阴极电泳涂料在欧美及日本已经推广应用多年。

在北美和欧洲,可替代传统中涂的二次电泳涂料已经开始应用。

在欧洲,有些汽车公司已经在近几年新建涂装线上全部采用水性涂料,VOC排放量已低于法规要求的35g/m2(德国TA-Luft,1995年)。

汽车涂料

烯酸 酯 ,其可作聚合 用的单体。

剂 是 异 氰 酸 根 合 丙 基 三 甲氧 基 硅 烷 和 3 一 甲 基 吡 唑 2 1 0 1 7 涂 料 用 具 有 抗 菌 防 污 染 性 的含 光 催 化 化 合 物 。 二 5 00 8 1 封 闭剂 的 反 应产 物 。 的 组 合 物 :I20 一 C 5意 大 利 专 利 申请 ] 大 利 :BCS T05 P2[ / 意 ...

题 述组合物 含 01 ~ 0 ( 好是 ) 固化 有机 硅 树 脂 、 % 3 %最 水 () bO 0 % 3名 1 ~ O 反应加速剂 、().% 0 端基上含至少一种 cO1 ~2 % 业公司( 熊海洋等) 2 1 ・ ・8一 0 1 3 6 ・(0 0 ・ 0 00 2 ・2 10 01 0 5O2 1 ・ 硅 烷醇基 的反应性 有机 硅油 ( 一 7 4 在选 自脂肪 烃溶剂 石 油 溶

以有优异的光催化活性 、达 到测试配方的要求无 机 基 料 ,这 类 组合 物 可 在 建 筑 物 用 的 涂 料 和 灰 泥 生 产 中作 基 料 。 由于 光 催化 化 合 物 的光 催 化 活 性 ,锐 钛 型 晶体 结 构 的 二 氧 化钛 可 促 进 大 气 中污 染 物 的 转 换 和 中和 ( 比金 红 石 型结 构 的 二氧 化钛 的 能 力 更 好 ) 且 , 这 对 颜 色 的耐 久性 和 涂 料 本 身都 有 益 。 由 于锐 钛 型 二 氧 化 钛 的 高 表 面 积 ,只 要 在 组 合 物 中添 加 少 量 的 二氧 化 钛 就 可

C oa¨

A b s r t t ac s

份、A M (). C OD80份和 Igc r 4E 44份 。一种含柳安 rau e1 () . 8 燥 ,涂覆底漆和表面涂饰剂 ,U 照射 固化 ,然后表面涂覆 V

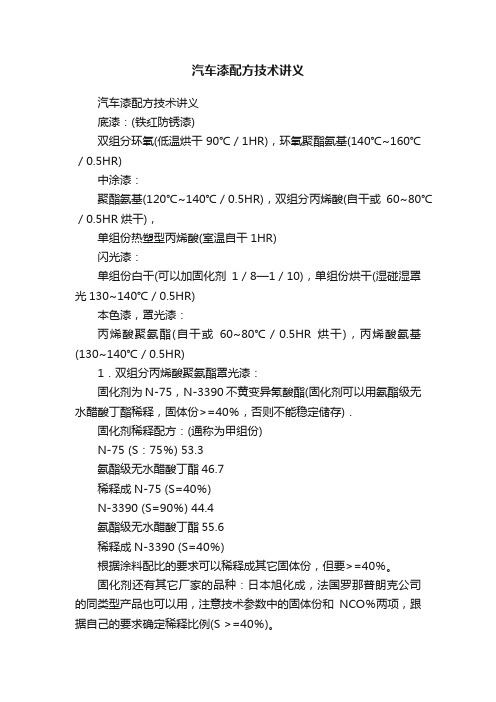

汽车漆配方技术讲义

汽车漆配方技术讲义汽车漆配方技术讲义底漆:(铁红防锈漆)双组分环氧(低温烘干90℃/1HR),环氧聚酯氨基(140℃~160℃/0.5HR)中涂漆:聚酯氨基(120℃~140℃/0.5HR),双组分丙烯酸(自干或60~80℃/0.5HR烘干),单组份热塑型丙烯酸(室温自干1HR)闪光漆:单组份白干(可以加固化剂1/8—1/10),单组份烘干(湿碰湿罩光130~140℃/0.5HR)本色漆,罩光漆:丙烯酸聚氨酯(自干或60~80℃/0.5HR烘干),丙烯酸氨基(130~140℃/0.5HR)1.双组分丙烯酸聚氨酯罩光漆:固化剂为N-75,N-3390不黄变异氰酸酯(固化剂可以用氨酯级无水醋酸丁酯稀释,固体份>=40%,否则不能稳定储存).固化剂稀释配方:(通称为甲组份)N-75 (S:75%) 53.3氨酯级无水醋酸丁酯46.7稀释成N-75 (S=40%)N-3390 (S=90%) 44.4氨酯级无水醋酸丁酯55.6稀释成N-3390 (S=40%)根据涂料配比的要求可以稀释成其它固体份,但要>=40%。

固化剂还有其它厂家的品种:日本旭化成,法国罗那普朗克公司的同类型产品也可以用,注意技术参数中的固体份和NCO%两项,跟据自己的要求确定稀释比例(S >=40%)。

罩光漆配方:采用高羟基含量丙烯酸树脂,高固含量,低粘度,配合固化剂后施工固体份可50%以上。

同时交联密度好,涂料后期硬度高,机械性能,老化性能优异。

Fx-4365(德谦),A-365(拜耳),Zcrylic-400(苏州许关助剂厂)以上树脂可混用。

高羟基含量丙烯酸树脂(S=65%) 75催干剂0.2(根据气温冬天最高调到2,要看施工期的要求,一般>=4HR)BYK-300(有机硅流平剂) 0.1-0.3(添加时不需先稀释,该流平剂使涂料室温自干时产生暗泡,低温烘干工艺时不影响,根据暗泡影响大小确定是否添加)BYK-358(非有机硅流平剂) 0.5-1:0(在不能使用有机硅流平剂时用,流平效果表面手感不及使用有机硅)乙二醇乙醚醋酸酯(丙二醇甲醚醋酸酯) 5醋酸丁酯 10二甲苯至100清漆S=50%,粘度40-60s(涂-4/25℃)。

光固化技术在汽车修补漆上的运用(1)

光固化技术在汽车修补漆上的运用摘要:开发UV光固化体系在修补漆上的运用,减少VOC排放、降低涂装的成本、提高修补的速度。

关键词:UV光固化修补漆主要内容:汽车车身的涂料实际是一种艺术品,生产者力求做到令人赏心悦目,美玉无暇。

另一方面,汽车年复一年地要经受日晒雨淋和风刀霜剑的侵蚀,还有酸雨、来自溶雪剂的盐水、石击等侵蚀。

在此情况下,保持美丽外观和防止锈蚀是对涂料提出的严格要求。

因此,汽车涂料被认为是涂料最高水平的体现。

光固化它是一种高效、环保、节能、优质的材料表面处理技术,被公认为环境友好的绿色技术,2004年5月在美国夏洛特市召开的北美辐射固化国际会议上,光固化和电子束固化技术被归纳为具有“5E”特点的工业技术:efficient(高效);enabling(适应性广);economical(经济);energy saving(节能);environmental friendly(环境友好)。

光固化涂料有种种优点,要使光固化涂料进入汽车涂料行列,除了涂料本身要达到要求外,还需要有合适的涂装和固化设备。

通常光固化涂料一般用于平面和简单形状器物的涂装,由于汽车部件形状各不相同,因此要求有符合三维(3D)涂装和固化的设备,两者结合才有可能完全进入汽车领域。

最近北美光固化会议展出了一辆由多家公司合作研制的示范性辐射固化赛车,该车采用了最先进的各种辐射固化技术,它的壳体由电子束固化的复合材料制备,涂料几乎全部采用光固化涂料,充分展示了光固化技术的巨大潜力。

汽车壳体大部分为钢铁,但塑料也已有广泛使用,涂料因而也有不同要求。

除此之外,汽车的修补漆也是汽车涂料的重要组成部分。

光固化汽车涂料主要品种发展情况(一)光固化修补底漆。

汽车的金属部件特别是车身的金属底著一般采用阴极电泳漆或其他防锈漆,含有大量颜料和填加剂,光固化涂料难以代替,但是当车身损坏,需予修补时,其底漆不可能使用电泳漆也难予使用热固型涂料,室温固化涂料则需耗费太多时间。

汽车涂装用几种最新涂料与涂装工艺

1 耐候性阴极电泳底漆阴极电泳漆具有涂装效率高、经济安全、污染少、防腐蚀性能好、可完全实现自动化管理等特点,在汽车涂装上得到了迅速的普及应用。

近几年围绕节能和环保的要求,阴极电泳漆技术的发展速度很快。

无铅、无锡阴极电泳漆,低温烘烤型阴极电泳漆,高泳透力、低溶剂含量的阴极电泳漆,高锐边防腐性的阴极电泳漆等已经在涂装生产线上得到成熟应用。

但由于现用阴极电泳漆主体树脂(环氧树脂)的耐候性能差,随着汽车产品种类的增多及质量要求的提高,有些只涂电泳漆的零部件及总成不但要具有较高的耐腐蚀性能,还要具有一定的耐候性能(比如商用车车架总成等),因此国外涂料开发商开发了耐候性阴极电泳漆。

目前有两种技术路线可以提高电泳漆的耐候性能。

1.1 耐紫外线(UV )阴极电泳漆 耐UV 阴极电泳漆通过调整涂料配方,将原有的芳香族异氰酸酯改换成脂肪族异氰酸酯,并加入UV 稳定剂和UV 稳定的颜料来提高耐候性能。

涂料开发商用不同方法(包括大气曝晒、人工加速老化试验)测试了该涂料的耐UV 性能,结果都证明该阴极电泳漆耐UV 性能达到了与粉末中涂相当的水平。

耐UV 阴极电泳漆的开发是一个技术进步,已在国外某生产线上得到了应用。

耐UV 阴极电泳漆与现用阴极电泳漆性能的不同点列于表1中。

1.2 分层阴极电泳漆分层阴极电泳漆的主体树脂是环氧树脂和耐候性树脂的混合。

在漆膜烘烤过程中,不同的成分通过分层电沉析体现各自的机能,上层具有高耐候性能,下层具有高防腐性能(见图1)。

主要通过控制树脂特性Sp 值,使环氧树脂和耐候性树脂在涂膜固化时发生分离。

分层阴极电泳漆膜能耐400 h 人工老化试验,保光率为80%,漆膜的耐腐蚀性能与现用电泳漆相当,已在日本轻型车和商用车生产线上得到了应用,国内某商用车车架涂装线在3年前也应用了该种电泳漆。

目前,国内高档商用车和面包车采用金属漆涂装工艺,为降低涂装成本和V O C 排放,可以将中涂层取消。

要保证达到原有涂层质量,有两种技术措施:一是改变底色漆和罩光漆的性能,采用新的中汽车涂装用几种最新涂料与涂装工艺日益严格的环保法规的颁布实施及汽车市场日趋激烈的竞争,加快了汽车涂装材料和涂装技术不断更新与发展的步伐。

汽车涂料

0 3 3 9 中国发 明专利 申请公开 ]中国 :重庆三峡油漆股 3 6 [ /

( 0 70 . ) P 0 D 30 2 0 .4 1 :I C C 9 I /4 9 8

2 2 份 有限公司( 余小 红等) 20 .9i .2 0 7 0 0 8 i 7 0 . - 2 0 ..9 ;I C C 9 I /

2 0 1 1 8 半 互 穿 网络 结 构 双 组 分 耐 高 温 涂 料 : C 1 1 0704 N 0

的含 氟涂 料组 合物 :K 2 0 — i 7 [ 国专 利] 国 : R 0 5 3 4 4 韩 / 韩

H u d iM t r C m a y K m w n O ) 0 546一6 3 y n a o o o p n (i .H a h . 0 ... 7 3 1 一2

0 . . 0 1 2 4 .(0 60 . ) P 0 0 /0 9 1 -2 0 6 0 4 8 982 0 .317:I C C 9 1 0 9 0

m的相 同 P F 、0i ~03 炭黑、04 ~06粒径 4 T E . 名 .% .茗 .名

m的石墨、05 ~i5粒径 2 m的碳纤维 、i ~ 名 . % . % 0 % 3硅

C . t .z c i a ys o,Ld( uh,No au等 ) 20 . 0i . I . 0 6i .9一¨ 页 .20/ 一 - 05

i 5 5 02 0 .. i : I C C 9 2 1 0 4 (0 533 ) P 0 D 0 / 0 0

汽车涂料

题述涂 料含珠光颜料 片。该珠 光颜 料片由() 平均 A十点

表面粗 糙度 ≤5 m的透明( 属) 0n 金 化合物核( 如二氧化硅) 和

汽车涂料分类

汽车涂料分类汽车涂料是一种非常重要的汽车保护材料,不仅可以增加汽车的美观度,还可以提供保护作用,延长汽车的使用寿命。

在汽车制造过程中,涂料通常是在汽车车身表面施加的一层薄膜,它可以保护车身免受外界环境的侵蚀和损害。

根据不同的特性和用途,汽车涂料可以分为不同的分类。

下面我将介绍几种常见的汽车涂料分类,并从中探讨其特点和适用范围。

1. 普通固体颜料涂料普通固体颜料涂料是最常见的汽车涂料类型之一。

它由颜料、树脂和溶剂等成分组成,可以提供良好的色彩效果和保护作用。

这种涂料通常具有良好的耐候性和耐磨性,能够抵抗日常使用中的划痕和颜色退化。

然而,它的抗化学性和耐热性较差,容易受到化学物质、紫外线和高温的侵蚀。

这种涂料适用于大多数常规汽车,特别是在一般道路条件下使用的车辆。

2. 金属漆金属漆是一种特殊的汽车涂料,它含有金属颗粒,并且具有金属质感和光泽度。

这使得汽车的外观更加独特和吸引人。

金属漆具有良好的耐腐蚀性和耐候性,可以有效地保护车身免受氧化和颜色褪色的影响。

然而,由于金属颗粒的存在,金属漆的耐磨性较差,容易产生划痕和磨损。

金属漆通常被用于展示型和高档汽车上,以突出其外观优势。

3. 玻璃漆玻璃漆是一种具有高光泽和透明效果的汽车涂料。

它的特点是具有良好的耐候性和耐化学性,可以抵抗酸、碱、油漆溶剂和紫外线的侵蚀。

玻璃漆还具有良好的防污性能,不容易积尘和污渍。

这种涂料对汽车车身的颜色和图案的呈现非常重要,在商务和豪华汽车中得到广泛应用。

4. 水性漆水性漆是一种环保型的汽车涂料,它的主要成分是水。

相比传统的溶剂型涂料,水性漆具有低溶剂含量、低VOC排放和无毒性的优点。

这使得它在环保法规较为严格的地区得到了广泛应用。

水性漆在外观效果、耐久性和耐化学性方面与传统涂料相比没有太大差别,但需要更长的干燥时间和特殊的施工技术。

汽车涂料的分类主要根据其特性和用途进行区分。

普通固体颜料涂料适用于一般道路条件下的车辆,金属漆可用于展示型和高档汽车,玻璃漆在商务和豪华汽车中得到广泛应用,而水性漆则是一种环保型涂料,在环保法规较为严格的地区得到了广泛应用。

汽车涂料基础培训

溶剂

定义: 溶剂一般指在常温常压下液体状的混合物,它们不需要化学反

应就能溶解其他物质。 作用:

溶剂可以稀释涂料达到适宜制造和施工时所需的黏度。

7.耐高低温性能:能够适应高寒高热地区的气候条件。丙烯酸聚氨酯面漆 一般均能通过-40~50℃的温变实验,能够满足不同地区的气温条件。

面漆的发展历程

材料

天然树脂涂料 硝基漆

醇酸树脂 涂料 高性能合成树脂

环保涂料

工艺

刷涂 手工空气喷涂 手工静电喷涂

机器人自动静电喷涂

汽车涂料涂装过程 涂料

涂装效果

涂装 过程控制

光泽 附着力 硬度 抗石击性 柔韧性 耐候性、耐溶剂性、耐化学品性

颜料:

定义: 带有色彩特性的无机或有机不溶性微细粉末。 目的: 1.颜料的无穷性形成了色彩品种的无限性,使得涂料具有 无穷的色彩。 2.具有遮盖物体表面的能力。 3.提供防腐蚀、保护及特殊功能作用。

颜料品种的分类:

按化学结构分类 无机颜料 有机颜料 按功能作用分类

目前汽车涂料的发展方向

高性能 (耐酸雨、耐划伤、高丰满度等)

减少废弃物数量

提高涂料性能

控制设备投资

对环境友好

降低价格

减少VOC排放

减少有害物质

高固体份 水性化 粉末化

无铅阴极电泳 非异氰酸酯

减少CO2排放

低能耗 涂装体系

减少涂料使用量 节省能源 低温固化 简化工艺

不同涂料系统的VOC排放

清漆 面漆 中涂 电泳漆 系统VOC总量

2.汽车涂料技术介绍

26.7 25.2

第2.5代

TT6670 / TT6630

CLEAN SILVER MOSS GREEN

CS 39.0 ZG 37.0

28.9 27.4

第3代

LIGHT CHARDONNAY(5) JQ 40.0

TT6631 /

TT6633

AQUA SILVER(5)

BU 39.0

29.6 28.9

15-20㎛

光泽,耐试剂,耐水性 耐磨性,耐候性

2C1B金属面漆

WT3067 (水性)

80℃*2分

10-15㎛

高光泽, 耐候性

汽车水溶性面漆

17

KCC溶剂型罩光漆涂料的种类及特点

产品名称

TT6000 (功能型)

TT6100 (功能型)

TT6740 (高固含)

TT6830 (高固含)

烘烤时间

150℃*20分 150℃*20分 140℃*30分 140℃*20分

150℃*20分

30-40㎛

FU2241 (M/Solid)

140℃*10分

30-40㎛

FU2250 (H/Solid)

150℃*20分

30-40㎛

FU2260 (H/Solid)

150℃*20分

30-40㎛

特点

附着力强,防印记性,耐盐水喷雾 耐石击

低温烘烤中涂,耐石击

外观,附着力,耐盐水喷雾 耐试剂,耐水性,耐石击

구분

사용 용제

도막 구조

유용성 도장

신너

건조 WET ON WET

건조

건조

유용성 클리어 유용성 베이스 중도(유용성)

전착

직접 정전 방식

汽车涂料

车涂料的概念汽车涂料就是指涂装在轿车等各类车辆车身及零部件上的涂料,一般指新车的涂料及辅助材料和车辆修补用涂料。

[编辑本段]我国汽车涂料行业现状(2006-6)在我国汽车工业的52 年历史中,随着科技进步和汽车涂层质量要求的提高,我国汽车涂料已实现了四次大的更新换代。

现用的第四代汽车涂料是以第4 、5 代阴极电泳涂料,耐酸雨、抗划伤性的优质丙烯酸树脂涂料,丙烯酸聚氨酯涂料,面漆颜色为金属色和本色,适应轿车三层涂装体系的涂料等为代表。

是近年随轿车产品和轿车车身涂装线的引进,世界著名的汽车涂料公司在华设厂,达到国际轿车涂层标准而形成的。

基于轿车产品引进的国别不同,这一代汽车涂料尚可分为日本体系和欧美体系。

从20 世纪90 年代开始,欧美汽车厂为环保达标采用环保型汽车涂料替代传统的有机溶剂型汽车涂料。

到2001 年已采用水性中涂、底色漆的轿车分别已占总产量的份额为:北美7% 和43% ;欧洲32.5% 和36% 。

其中德国已基本实现水性化,中涂占80% ,底色漆占93% 。

而在亚洲采用水性底色漆的轿车只占 1. 5% 。

根据资料介绍,各种涂料配套的汽车涂装工艺体系只有采用水性中涂、水性底色漆的体系与双组分高固体分罩光清漆、水性罩光清漆或粉末罩光清漆才能使有机溶剂(VOC )排放量达到环保要求(35g /m 2 以下)。

这些配套涂装体系都已成熟获得工业应用。

[编辑本段]中涂漆汽车用中涂也称二道浆,就是用于汽车底漆和面漆或底色漆之间涂料。

要求它既能牢固地附着在底漆表面上,又能容易地与它上面的面漆涂层相结合,起着重要的承上启下的作用。

中涂除了要求与其上下涂层有良好的附着力和结合力,同时还应机械性能好,能提供与面漆相适应的保护性能;中涂还应具有填平性,以消除被涂物表面的洞眼、纹路等,从而制成平整的表面,使涂饰面漆后得到平整、丰满的涂层,提高整个漆膜的鲜映性和丰满度,以提高整个涂层的装饰性;还应具有良好的打磨性,从而打磨后能得到平整光滑的表面。

汽车涂装的常用涂料及其工艺

汽车涂装的常用涂料及其工艺汽车涂料就是指涂装在轿车、吉普车、大客车、大卡车等各种类型的汽车车身及零部件上的涂料,有时也包括一些农机产品如拖拉机、联合收割机和摩托车用涂料,一般系指制造新汽车用的涂料及辅助材料和车辆修补用涂料。

汽车作为户外交通工具,有其特殊的使用条件,另外,随着近年来汽车工业的飞速发展,汽车的生产量越来越大,这就使汽车的涂装工艺完全转向高速率和现代化的流水作业。

根据这些特点,要求汽车漆具有下列特性。

(1)漂亮的外观。

要求漆膜丰满,光泽华丽柔和,鲜映性好,色彩多种多样并符合潮流。

现在轿车上多使用金属闪光涂料和含有云母珠光颜料的涂料,使其外观看上去更加赏心悦目,给人以美感。

(2)极好的耐候性耐腐蚀性,要求适用于各种温度、曝晒及风雨侵蚀,在各种气候条件下保持不失光、不变色、不起泡、不开裂、不脱落、不粉化、不锈蚀。

要求漆膜的使用寿命不低于汽车本身的寿命,一般为大于10年。

(3)极好的施工性和配套性。

汽车漆一般系多层涂装,因靠单层涂装一般达不到良好的性能,所以要求各涂层之间附着力好,无缺陷。

并要求涂料本身性能适应汽车工业现代化的涂装流水线。

(4)极好的机械性能。

适应汽车的高速、多震和应变,要求漆膜的附着力好、坚硬柔韧、耐冲击、耐弯曲、耐划伤、耐摩擦等性能优越。

(5)极好的耐擦洗性和耐污性。

要求耐毛刷、肥皂、清洗剂清洗,与其他常见的污渍接触后不留痕迹。

(6)良好的可修补性。

1、汽车漆的主要类型(1)按涂装对象的不同,汽车漆可分为:①新车原装涂料;②汽车修补漆。

(2)按在汽车上的涂层由下至上分类:①汽车用底漆,现多为电泳漆;②汽车用中间层涂料,即中涂;③汽车用底色漆(包括实色底漆和金属闪光底漆);④汽车用面漆,一般指实色面漆,不需要罩光;⑤汽车用罩光清漆;⑥汽车修补漆。

(3)按涂料涂装方式分类:①汽车用电泳漆;②汽车用液体喷漆;③汽车用粉末涂料;④汽车用特种涂料如PVC密封涂料;⑤涂装后处理材料(防锈蜡、保护蜡等)。

汽车车底用抗石击涂料解读

汽车车底用抗石击涂料随着交通运输的高速化,汽车速度大大提高,导致路面的沙石对汽车底板、轮罩及车身的下部冲击力显著增大,使涂层易受损坏而失去耐腐蚀能力。

这直接影响着客车的使用性和乘坐性。

为使客车具有良好的密封性(水密封、机械密封性)、防锈性、耐久性和舒适性,必须在车身底板、轮罩、车底板、下纵梁、挡泥板及车门踏板等的下表面进行特殊防护,这就需要在这些部位增涂1~2 mm 厚的耐磨涂层,也就是具有抗石击、防振、防声和防锈等功能的耐磨性优良的车底涂料。

1 沥青系列抗石击涂料沥青系列抗石击涂料以沥青为主要成分,以石棉为填料配制成涂料。

由于沥青的耐水、防腐蚀性强,石棉的耐热性优良,因此,在上世纪80- 90 年代,车底涂料一般采用的都是以沥青为主要成分,以石棉为填料配制成涂料。

但是沥青系统抗石击涂料存在容易起泡、脆裂、石棉致癌等不少弊端,所以沥青系列防石击涂料已经不适合用作车底涂料,虽然有的客车厂还在使用,但是随着水性环保材料的开发和应用,将会慢慢消失。

2 PVC系列抗石击涂料PVC 抗石击车底涂料也称为聚氯乙烯涂料,它是由聚氯乙烯树脂和增塑剂、填充料及颜料、附着力促进剂、稳定剂等添加剂混合而成的高固体份、无溶剂型涂料,是一种固体份可达95%以上(挥发物小于5%)的粘稠膏状物质。

PVC抗石击车底涂料属于单组份、加热熔融塑化型制品,需在一定烘烤温度下,经一定时间熔融塑化(≥140℃×30min),熔融塑化后的胶膜具有柔韧性好、附着力强、耐磨耗、耐冲击、耐低温、耐腐蚀性、隔音性好等性能[1-2]。

2.1 物化性能国内外常用车底用PVC 涂料的性能见表1。

表1 国内外常用车底用PVC 涂料的性能2.2 特点和使用方法1)PVC 抗石击车底涂料产品适用于涂覆在涂有电泳漆或防锈漆的钢铁工件表面。

2)PVC 抗石击车底涂料可用高压无气喷涂机施工,喷涂机压力比宜在1:30~1:45 之间;也可刮涂或刷涂,喷涂层在1~2 mm。

汽车涂料

汽 车涂 料

。

的 板, 热, 到的 层 粘 于4 c 水中 泡 钢 加 得 涂 无 性、 0 C 热 浸

耐指纹性均好。

的 T I 聚丁二醇共聚物 、双酚 A 环氧乙烷( 2加成物、 D一 一 1: )

P M (e nF 2 ) 表 面处理过的超细碳酸钙(a u na C ) M AG o 3 0、 H ke k R C 和邻苯二 甲酸二异壬酯捏合 ,得 到的塑溶胶 在 3 C 5 c下贮

3 910 .. ) PC D80 1 3(001 : C 0 134 2 82 I 9 / 3

题述 组合物 含有 () A含不 同烷 基链长 度的 烷基 三烷氧

塑料用涂料

基硅烷和/ 或烷基三 氯硅烷 的混合物 的水解 聚缩合产 物和 2 1 1 1 0 烷氧基硅 烷水解涂覆 液、其固化膜 、用其涂 0 00 0 () B固化催化剂 ,其 中该混合物 的烷基含有 2 % O ( 0 ~9 %摩尔 基。 例如 , 一种组合物含 有 9 份 辛基 三甲氧基硅烷和 甲基 9

三 甲氧 基 硅 烷 的 水 解 聚 缩 合 产 物 ( 度 2 P s和 1 份 黏 8 m a・ )

覆的树脂基材及 其固化涂膜 的制备 :J 2 0 — 8 9 [ P0 9 1 5 l 6 日 M shr 等) 2 0 .82 .3 页 .2 0/7642 0 .2O ) aa io . 0 90 .0一 2 一 0 82 6 (0 80 . : 一 7

汽车涂料

氧 烷、( b 一 3 ) 1 ~ 2 0份 ( 固体分含量 ) 用离子型或非离子型 1 。 。 份) 、烯属不饱和酸化合物 ( 至少 0 . 1 % ~ 1 5 o 日 里 曼单 表面活性剂乳化 的有机硅 乳液 、( b 一 4 ) 0 . 1~ 2 5份含亲水基 元 ) 、助剂、苯 乙烯一 T- - -烯乳胶树脂 ( 重量份 5 ~ 1 3 0 份,

7 3 份组成 的罩光涂料涂覆在聚硅氧烷涂层上 , 制得的涂覆 合物所 形成 的单涂层 即可获得优异 的机械性能 ,且涂布织 钢板具有 良好的加工性。

2 0 1 3 0 6 0 3 9 一种石墨烯 纳米材料汽车面漆 的制备方法 : C N 1 0 3 0 5 9 6 3 6 A [ 中国发 明专利 申请公开] / 中国 :泰州 巨纳

、

烯属不饱和磺酸中4 0 -9 2 5 0 ) 1 0份、钛醇 盐( D 2 0 ) 1份 、C z 一异链烷烃 烯酸 、丁烯酸 ( I s o p a r M ) 7 9份组成的无气 味涂料涂覆在黑色预涂冷轧钢 龙超细纤维织物 , 将 由侧链上带有 1个氨基 的聚硅氧烷( K F

织物涂 料

及对织物 手套的涂装 :K R 2 0 1 2 - 1 0 5 2 4 9 [ 韩 国专利公开 ] / 韩 国 :L G C h e m L t d . ( K i m ,J a e R y u n等 ) . 一 2 0 1 2 . 0 9 . 2 5 . 一 9

,

一

底 漆涂层和( B ) l O 0份 面 漆 层 组 成 。 其 中 ,( A)包 含 2 0 1 3 0 6 0 4 1 物理性能优异 、相容性 好的乳胶树脂组合 物

的饱和 烃和 C 8 — 1 5 的芳烃按( 5 0 ~ l D 0 ) : ( 0 ~ 5 0 ) 的比例混合的有 页 机 溶剂 ;( B ) 包含 ( b 一 1 ) 0 . 0 5 ~ 1 5 份侧链上至少有 1个氨基

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车涂料(一)

定义:

汽车涂料就是指涂装在轿车等各类车辆车身及零部件上的涂料,一般指新车的涂料及辅助材料和车辆修补用涂料。

汽车涂料主要可以分为:底漆、中间涂料、面漆。

底漆:

按照传统概念,底漆的作用主要在于金属基材的防锈及增强面漆对基材的附着力。

底漆对整个涂装系统的质量及装饰性也有着非常重要的影响。

特点及要求:

要求底漆与底材应具有良好的附着力,与上面的中涂或面漆具有脸很好的配套性,还必须具备良好的防腐性,防锈性,耐油性,耐化学品性和耐水性,当然,汽车底漆所形成的涂膜还应具有合格的硬度,光泽,柔韧性和抗石击性等力学性能。

底漆大体经历的演变过程:

在汽车刚刚问世的那几年间,底漆采用的是醇酸或环氧酯底漆。

其中醇酸或环氧酯铁红底漆应用最为广泛。

这两类漆因综合力学性能优良,一直占据着工业底漆的绝大部分市场。

但其耐盐雾性、与面漆的配套性(底漆自身的铁红色与汽车常用色之间往往存在巨大发差,不能形成最佳覆盖)等均无法满足汽车工业对涂料行业越来越苛刻的要求。

此后,虽然也有水性喷涂底漆、溶剂型及水性浸涂漆投入到汽车底漆市场,但使用面并不太广,真正主导汽车底漆市场的仍然是晚些时候出现的电泳底漆。

按涂装方式可分为:

1)浸涂底漆因安全方面原因,尚存浸涂漆几乎都是水性丙烯酸或环氧酯类。

水性丙烯酸类浸涂漆借鉴溶剂型烤漆的交联系统,除引入适量羧基以保证其水稀释性外,还需引入适量的羟基。

与溶剂型丙烯酸树脂合成工艺不同的是,这里必须采用亲水性溶剂,如醇类、醇醚类。

它与喷涂、电泳涂装工艺相比,它可使得工件内外表面,包括焊缝、棱角等部位均能涂覆均匀、完整的漆膜,时工件整体防腐蚀能力大大提高。

2)自泳底漆自泳涂装与电泳涂装工艺相似,也是以浸涂方式完成涂装的一种比较新的涂装技术。

自泳涂装泳底漆由含颜料的乳液、氢氟酸以及氧化剂(双氧水或重铬酸盐)所组成。

细度/μm≤30GB1724—1979

附着力/级≤2GB1720—1979

柔韧性/mm≤3GB1731—1979

冲击性/cm50GB1732—1979

铅笔硬度/H2GB1739—1979

3)电泳底漆电泳底漆之所以能够取代其他喷涂、浸涂类底漆,究其主要原因可以归纳为以下几点:

阳极电泳漆(AED)

发展阶段:

中间涂料:

中间涂料是介于底漆和面漆之间的涂料。

涂料工通常习惯把传统底漆叫做“头道浆”,那么中间涂料就顺理成章的被使用者称为“二道浆”、“二道底漆”了。

汽车行业对中间涂料的需求量相当大。

主要成分:

主要功能:进一步改善工件已涂装底漆的表面,作进一步的填补、修正,提高了其平整度,以使面漆的鲜映性、丰满度、光泽等均有较大程度提高;另外,良好的中间涂料还可以吸收一定的冲击能量,对提高涂层系统的整体抗石击性能也大有裨益。

技术标准:

按用途分类:通用型中间涂料、抗石击型中间涂料、线上修补型中间涂料等。

1)通用型中间涂料:中间涂料中使用最为普遍的是通用型中间涂料。

此类中间涂料具有中间涂料的基本特点,用于一般中、高档汽车涂装中。

2)抗石击中间涂料:

a)采用具有一定线型结构的聚酯树脂,活性适中、柔韧性好;

b)固化剂采用三聚氰胺甲醛树脂与封闭型异氰酸酯结合,赋予交联漆膜良好的物理力学性能;

c)添加改善流挂性能的树脂

分类:。