底吹连续炼铜工艺构想

连续炼铜系统及方法与相关技术

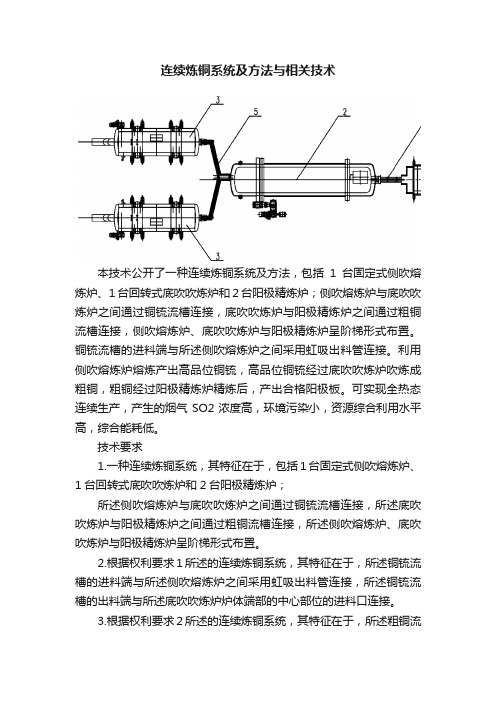

连续炼铜系统及方法与相关技术本技术公开了一种连续炼铜系统及方法,包括1台固定式侧吹熔炼炉、1台回转式底吹吹炼炉和2台阳极精炼炉;侧吹熔炼炉与底吹吹炼炉之间通过铜锍流槽连接,底吹吹炼炉与阳极精炼炉之间通过粗铜流槽连接,侧吹熔炼炉、底吹吹炼炉与阳极精炼炉呈阶梯形式布置。

铜锍流槽的进料端与所述侧吹熔炼炉之间采用虹吸出料管连接。

利用侧吹熔炼炉熔炼产出高品位铜锍,高品位铜锍经过底吹吹炼炉吹炼成粗铜,粗铜经过阳极精炼炉精炼后,产出合格阳极板。

可实现全热态连续生产,产生的烟气SO2浓度高,环境污染小,资源综合利用水平高,综合能耗低。

技术要求1.一种连续炼铜系统,其特征在于,包括1台固定式侧吹熔炼炉、1台回转式底吹吹炼炉和2台阳极精炼炉;所述侧吹熔炼炉与底吹吹炼炉之间通过铜锍流槽连接,所述底吹吹炼炉与阳极精炼炉之间通过粗铜流槽连接,所述侧吹熔炼炉、底吹吹炼炉与阳极精炼炉呈阶梯形式布置。

2.根据权利要求1所述的连续炼铜系统,其特征在于,所述铜锍流槽的进料端与所述侧吹熔炼炉之间采用虹吸出料管连接,所述铜锍流槽的出料端与所述底吹吹炼炉炉体端部的中心部位的进料口连接。

3.根据权利要求2所述的连续炼铜系统,其特征在于,所述粗铜流槽的出料端与所述阳极精炼炉炉体端部的中心部位的进料口连接。

4.一种利用权利要求1、2或3所述的连续炼铜系统实现连续炼铜的方法,其特征在于,包括以下步骤:硫化铜精矿、熔剂、渣精矿及返回的烟尘,经过配料后统一由皮带给料机由侧吹熔炼炉炉体顶部的加料口加入炉内;通过炉体两侧的风眼鼓入富氧空气,在炉内进行熔炼反应,生成铜锍和熔炼渣;铜锍通过虹吸口由铜锍流槽连续进入底吹吹炼炉,冰铜品位在70%~71%;熔炼渣通过溢流口放入冶炼渣包,熔炼渣含铜控制在1~1.5%;底吹吹炼炉的铜锍进料口设在炉体端部的中心部位,熔剂及残极通过底吹吹炼炉烟气出口的水冷烟道加入,并通过设在底吹吹炼炉炉底的氧枪向炉内送入富氧空气进行吹炼,吹炼温度控制在~1200℃,得到含Cu>98%、S<0.3%的粗铜;底吹吹炼炉产生的粗铜通过炉体端部的放铜口放出,通过粗铜流槽送至阳极精炼炉;在阳极精炼炉炉体端部设置进料口,粗铜在阳极精炼炉内实现氧化还原精炼,合格阳极铜通过流槽送至浇铸系统。

210979006_全热态底吹连续吹炼炉改进实践及展望

世界有色金属 2022年 12月下24冶金冶炼M etallurgical smelting全热态底吹连续吹炼炉改进实践及展望孙彦伟,陈百强(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)摘 要:黑龙江紫金铜业有限公司15万吨铜冶炼项目熔炼段采用侧吹熔炼-底吹吹炼-阳极精炼生产工艺,一次性打通并实现全热态底吹连续炼铜工艺路线,目前,工艺运行稳定。

本文将简述自建厂至今底吹吹炼炉相关改进实践,包括:入炉物料加料方式、吹炼热平衡控制、还原手段优化、重点区域防护及数模开发运用等方面;以及渣型改进、烟道结焦控制等后续的改进计划,对底吹连续吹炼的推广应用具有可借鉴意义。

关键词:铜;底吹炉;连续吹炼;全热态;改进及展望中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2022)24-0024-3Improvement practice and Prospect of Full-Heat State Continuous bottom blowing furnaceSUN Yan-wei, CHEN Bai-qiang(Heilongjiang Zijin Copper Co., Ltd,Qiqihar 161000,China)Abstract: The Smelter of 150000 ton copper smelting project of Heilongjiang Zijin Copper Co., Ltd. adopts the production process of side blowing smelting, bottom blowing smelting and anode refining to open up the full hot bottom blowing continuous copper smelting process at one time. At present, the process operation is stable. This paper will briefly describe the improvement practice of blowing furnace since the establishment of the plant, including: feeding mode of materials into the furnace, control of blowing heat balance, optimization of reduction means, protection of key areas, development and application of digital simulation, etc; And the subsequent improvement plans such as slag improvement and flue coking control,which can reference for the popularization and application of bottom continuous blowing process.Keywords:Copper; Bottom blowing furnace; Continuous blowing; Fully hot state; Improvement and prospect收稿日期:2022-10作者简介:孙彦伟,男,生于1992年,汉族,内蒙古人,硕士研究生,中级工程师,研究方向:铜冶炼。

高富氧底吹熔池炼铜新工艺

ห้องสมุดไป่ตู้

Ne Pr c s fCo e m e tng wih Ox g n Enr c e w o e s o pp r S li t y e ih d Bo t m o ng Te hn l g t o Bl wi c o o y

CU I Zh — i ng, SH EN a — n ix a Di n ba g,W A NG Zhi ,LIW e— n, BI N iqu A Ruim i — n

( n yu n No - f r o s M e a d Fa g a n- e r u t lLt .,Do g i g,Sh n o g 2 7 9 n yn a d n 5 0 1,Ch n ) ia

s e ur ;hi xy e a c ie,hi h e fce c r tcs li gh o g n l n e l f g f ii n y ofpy e i me tng;ma t a e c n b a iy c ntole t egr d a e e s l o r l d,e c t. Ke wo ds Ox ge nrc d b t o bl wi g; pp r M a t - m a i y r : y n e ihe o t m o n Co e ; te- k ng; a t p a ts Pl n r c i e

A b ta t T he ne pr c s fc p rs e tng w ih ox ge nrc d b t o o i g ha a dv n a e sr c : w o e s o o pe m li t y n e ihe o t m bl w n sm ny a a t g s, s ha uc s:hi he y n nrc g r ox ge e ihm e , hi m e tng i t n iy, hi h xy e e s e, hi h ne a i r s nt gh s li n e s t g o g n pr s ur g g tve p e —

PS转炉与底吹连续吹炼工艺对比

2

劳动定员

熔炼与吹炼需要单独配备相应作业人员,且有3台炉子及3套余热锅炉等配套设备,需要操作人员较多

由于连续吹炼连续作业,熔炼、吹炼需要操作人员较少

3

运行成本

技术成熟,相对运行成本较低

由于目前还在实践摸索阶段,各项指标没有可参考的数据

9Байду номын сангаас

热冰铜处理

可全部加入转炉处理,由于冷料加入很方便,容易实现热平衡

目前只能部分直接加入吹炼炉处理,一部分冷却破碎后再加入吹炼炉处理

1、加入氮气增大气量、降低氧浓,让烟气带走多余热量,从而降低炉温2、解决冷料加入问题后,增加冷料加入量,平衡炉温,以增加热冰铜处理量3、炉体加水套降温

5

总结

总之,虽然PS转炉是目前世界上应用最多的吹炼工艺,工艺成熟,对处理各种冷料也有无与伦比的优势,但其烟气逸散严重,造成车间环境很差,一台熔炼炉需要配套3台转炉,相应配套设备多,加上其漏风率高和间断作业的特点,造成烟气量大且波动幅度大,相应的制酸系统规模也大,投资较高,且不利于收砷及制酸系统的运行。底吹连续吹炼是借鉴了诺兰达连续吹炼与三菱炼铜法而开发的新工艺,济源豫光是第一家使用的企业,目前还存在一些问题,部分问题通过改造已经解决,还有部分问题目前还没有完美的解决办法,如加料口粘结、过热及粗铜品质不高的问题。虽然有些问题暂时没有解决,但不代表以后不能解决,底吹连续吹炼工艺作为新生事物还有很长的一段路要走,也代表了炼铜工艺以后的发展趋势。

5

排放口

与加料口共用一个口

由于粗铜冲刷,寿命短(7到8天),并且维修时间长(24小时),影响作业率

1、端口开两个排放口,一用一备,互不影响2、提高排放口用砖质量、或寻求更好的材料

氧气底吹炼铜基础

氧气底吹炼铜基础

氧气底吹炼铜是一种常用的冶金技术,在铜冶炼过程中起到重要作用。

它是将氧气从炉底注入炉内,使炉内气氧浓度增高,从而利于铜的氧化和还原反应,提高铜的产量和质量。

氧气底吹炼铜的原理是利用氧气与炉内的铜、硫等元素发生反应,使铜的氧化程度增加,同时也使硫的氧化程度增加,从而促进铜与硫的分离。

炉底氧气吹入后,铜的氧化反应会产生大量的热量,提高了炉内的温度,有利于还原反应的进行。

同时,氧气底吹炼铜还能降低炉内的硫含量,提高铜的纯度。

氧气底吹炼铜的操作技术相对较为简单,但需要注意以下几点:首先要保证炉内气氧浓度的稳定性,避免氧气浓度过高或过低,影响反应的进行;其次要控制氧气的流量和压力,避免炉内气流不畅或反应过于剧烈;最后要合理选择炉底材料和炉底结构,以保证炉底的强度和稳定性,避免炉底炸裂或变形。

总之,氧气底吹炼铜是一种重要的冶金技术,对提高铜的产量和质量有着重要的作用。

在实际操作中,需要注意控制氧气浓度、流量和压力,选择合适的炉底材料和结构,以保证反应的稳定性和炉内的安全性。

- 1 -。

铜冶炼技术的革新:底吹熔炼技术的发展与未来

铜冶炼技术的革新:底吹熔炼技术的发展与未来标题:铜冶炼技术的革新:底吹熔炼技术的发展与未来在冶金工业的广阔天地中,铜的冶炼技术一直是研究的热点之一。

近年来,底吹熔炼技术以其独特的优势,逐渐成为铜冶炼领域的新宠。

这项技术起源于中国,自20世纪90年代开始发展,至今已在全球范围内得到了广泛的应用和认可。

本文将深入探讨底吹熔炼技术的发展历史、技术特点及其在现代铜冶炼工业中的应用,并展望其未来的发展方向。

技术起源与发展历程底吹熔炼技术,又称为SKS熔炼技术,最初在1991年至1992年间于中国的水口山冶炼厂进行了为期217天的工厂试验。

这项技术的核心在于通过底吹氧枪将富氧高压气体注入熔体,从而实现铜精矿的快速熔炼。

试验期间,碳燃料的使用以及物料的成块处理,为后续技术的发展奠定了基础。

随着技术的不断优化,2005年在越南的Sin Quyen冶炼厂建立了第一座工业规模的底吹熔炼炉,尽管其运行效果并不理想,但这标志着底吹熔炼技术开始走向工业化。

2008年,真正意义上的商业化底吹熔炼炉在东营方圆有色金属公司启动,其熔炼炉的设计和运行参数均达到了预期目标,证明了底吹熔炼技术的可行性和高效性。

技术特点与优势底吹熔炼技术的主要优势在于其对原料的高适应性、高氧利用率和热效率,以及灵活的产能调整能力。

与传统的闪速熔炼和侧吹熔炼技术相比,底吹熔炼技术能够处理更大尺寸和更高湿度的原料,无需复杂的原料准备过程。

此外,底吹熔炼技术在操作过程中无需使用碳燃料,从而减少了二氧化碳的排放。

在东营方圆有色金属公司的实践中,底吹熔炼炉实现了无需外部燃料的自热熔炼,这不仅降低了能耗,还减少了温室气体的排放。

此外,底吹熔炼技术在低温下运行的能力,使得熔炼过程中无需额外的燃料来维持熔炼温度,从而进一步降低了能耗和成本。

基础研究与技术优化为了支持底吹熔炼技术的发展,大量的基础研究工作也在同步进行。

这些研究包括渣的热力学性质、熔池流体动力学行为等方面的深入分析。

底吹铜冶炼技术

底吹铜冶炼技术嘿,咱今儿来聊聊底吹铜冶炼技术。

你说这底吹铜冶炼技术啊,就像是一位神奇的魔法师,能把那些普通的矿石变得闪闪发光的铜呢!想象一下,一堆堆其貌不扬的矿石,被送进了底吹炉里,就好像进入了一个魔法盒子。

在这个魔法盒子里,通过底吹的方式,各种奇妙的反应就发生了。

氧气被吹进去,就如同给魔法盒子注入了神奇的力量,让矿石开始发生变化。

这底吹铜冶炼技术可不是随便说说的哦!它可是有着很多厉害的地方呢。

它的效率那叫一个高呀,能快速地把矿石变成我们需要的铜。

而且啊,它还能让整个过程更加环保呢,减少了好多污染排放。

这就好像我们打扫房间,把那些脏东西都清理掉,让房间变得干干净净、清清爽爽的。

你知道吗,这底吹铜冶炼技术就像我们生活中的好帮手一样。

有了它,我们就能获得更多高质量的铜。

铜可是很重要的东西呢,我们生活中的好多东西都离不开它。

像那些电线啊、电器啊,没有铜可不行呢。

再说了,这底吹铜冶炼技术的发展也是经历了很多的呢。

科研人员们就像勤劳的小蜜蜂一样,不断地研究、改进,才让这技术变得越来越好。

他们不断尝试新的方法,新的材料,就为了让底吹铜冶炼技术更上一层楼。

而且啊,这技术的应用范围也越来越广啦。

以前可能只是在一些大工厂里用,现在好多小地方也开始用起来了呢。

这就好像以前只有大城市里有好东西,现在慢慢普及到小地方啦。

你想想,如果没有底吹铜冶炼技术,那我们的生活得少了多少便利呀。

那些需要铜的东西可怎么办呢?所以说啊,这底吹铜冶炼技术可真是太重要啦!它就像一颗璀璨的星星,在工业领域闪闪发光。

为我们的生活带来了好多好处呢。

我们真应该好好珍惜这个技术,让它继续为我们服务呀。

总之呢,底吹铜冶炼技术是个了不起的技术,它的存在让我们的生活变得更加美好,更加丰富多彩。

我们可不能小瞧了它哟!。

铜锍多枪顶吹连续吹炼炉设计与展望

铜锍多枪顶吹连续吹炼炉设计与展望摘要:连续吹炼工艺是冶炼厂生产中的重要组成部分,现如今部分企业因技术设备方面的问题,导致经营出现了脱节情况,若想切实满足当前时代的生产加工需求,就需要做好相应的优化和调整,通过多枪顶吹连续炉及其连续吹炼工艺来不断提升冶炼的能力,不仅可以有效提高生产效率,且可以提升各类品质,在今后的铜冶炼厂卧式侧吹转炉改造和新建铜冶炼项目中,有着广阔的应用前景。

下面将对铜锍多枪顶吹连续吹炼炉设计进行分析,并提出了未来的展望。

关键词:多枪顶吹炉;连续吹炼;设计引言:当前,我国冶炼加工行业正处于构造调整、产品换代升级的重要时期,技术水平随着发展也在随之提高,连续吹炼工艺作为生产的重要环节,对控制精度要求最高,如无法满足实际需求,则产品的产量和质量必然会受到影响。

为此,需要合理选用铜锍多枪顶吹连续吹炉设备,通过全面优化保证生产过程能够连续运行,开炉后除了定期检修外应保持连续生产,还需要细化了解结构方面是否存在问题,提高控制精确程度,从而实现冶炼高产稳定,进一步增加综合效益。

1 铜锍多枪顶吹连续吹炼炉设计概述2017年,由中国恩菲设计的首台多枪顶吹连续吹炼炉建成投产,这是热态三连炉冶炼生产工艺的关键设备,为了实现机械自动化,配料仓设计由上、下两部分构成,上部用于储存粉料,下部则是粉料的卸料通道,连接配料秤等设备实现连续输送。

在此项技术设备的加持下,火法铜冶炼约80%的铜锍吹炼开始进行优化,以此有效解决传统卧式侧吹转炉吹炼过程中,存在的低空污染、间断作业、炉衬寿命短等方面问题,连续吹炼工艺在此条件下也加快了发展速度。

多枪顶吹连续吹炼炉,是中国连续吹炼方面积累的成功经验,该工艺技术设备为了能够满足热态铜锍连续吹炼的技术要求及生产特点,利用计算机严格按1:1的设计尺寸进行放样处理,确认各尺寸等无误后再进行检查和校正,以保证每段不出现较大偏差。

铜锍多枪顶吹连续吹炼炉在设计中,结合高品位铜锍连续吹炼工艺特点,不断完善多枪顶吹炉在炉体结构形式,锥体的结构制作精度较高,通过严格控制下料、制作、拼装尺寸偏差以及焊接质量,能保障高效自动化连续生产,解决传统卧式侧吹转炉带来的诸多问题,切实提高冶炼的生产能效。

顶底复吹炉连续吹炼热冰铜工艺模型开发和研究

世界有色金属 2018年 4月上8冶金冶炼M etallurgical smelting顶底复吹炉连续吹炼热冰铜工艺模型开发和研究聂新如,陶光洪(云南铜业科技发展股份有限,云南 昆明 650000)摘 要:顶底复吹炉在钢铁冶金被广泛地运用,它是在氧气顶吹转炉炼钢法和氧气底吹转炉炼钢法的基础上发展起来的一种方法。

它发挥了氧气顶吹转炉和氧气底吹转炉两种炼钢方法的优点,从而在一定程度上弥补了这两种方法的不足之处。

关键词:工艺模型开发;研究;冰铜;吹炼方法 中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2018)07-0008-3The development and research of the continuous blowing hot ice copper process modelin the top and bottom blowing furnaceNIE Xin-ru,TAO Guang-hong(Yunnan Copper Technology Development Co., Ltd.,Kunming 650000,China)Abstract : Or after blowing furnace was widely used in iron and steel metallurgy, it is in an oxygen top-blown converter process and oxygen bottom blowing converter process on the basis of developed a kind of method It played an oxygen top-blown converter and the advantages of two methods of steelmaking oxygen bottom blowing converter, thus to some extent compensate for the deficiency of the two methods.Keywords: process model development; research; matte; blowing method收稿时间:2018-03作者简介:聂新如,男,生于1974年,汉族,江西丰城人,主任工程师,研究方向:冰铜连续吹炼工艺和吹炼渣热态处理工艺。

铜锍底吹连续吹炼的运行实践

铜锍 底 吹连 续 吹 炼 是一 种 新 的铜 锍 吹炼 技 术 , 首 台底 吹连续 吹炼 炉 于 2 0 1 4年 3月 1 6日在河 南 豫

光金铅股 份有 限公 司开始 投料 试 产 。在 试 生产 过 程

存 情况 下连 续 吹炼 , 加 入 到 炉 内 的铜 锍 在 底 吹 富 氧 空气 的强 烈搅 拌下 迅 速与 吹炼渣 、 粗铜 混 合 , 在 炉 内 强 氧化气 氛 下使 刚进 入熔体 的铜锍快 速 氧化 l _ 1 ] , 氧

测量 等都无法借 鉴 , 为安 全 起见 , 试 产第 一 个 月采 用 含铜 6 5 的铜锍 , 随着 操作 经验 的增 加 , 逐步 提高 铜

锍 的品位 , 同时采 用冷态 、 热态 、 冷热混 合态 铜锍 的生

2 铜 锍 底 吹 连 续 吹 炼 的 运 行 实践

底 吹连 续 吹 炼炉 外 形 尺 寸为 4 . 1 m×1 8 m, 内

中, 由于是产业化第 一套 , 虽然 2 0 1 2年 在豫 光做过 铜

气 先和 铜锍 中 的铁 进 行 反 应 , 铁反应结束后 , C u z S

被 氧化 成金 属铜 。

锍 富氧底吹连 续 吹炼 工业 化试 验 , 但是 炉 子 的大 小 、

投料量 的变化 、 各 层之间 的厚度 以及铜 锍层 厚度 如何

Ope r a t i o n Pr a c t i c e o f Co pp e r Ma t t e Bo t t o m Bl o wi ng Co nt i n u o u s Co nv e r t i n g

LI U Su — ho ng

( He n a n Yu g ua n g Go l d & Le a d Co .,Lt d,J i y u a n 4 59 0 01 ,H e n a n,Ch i n a )

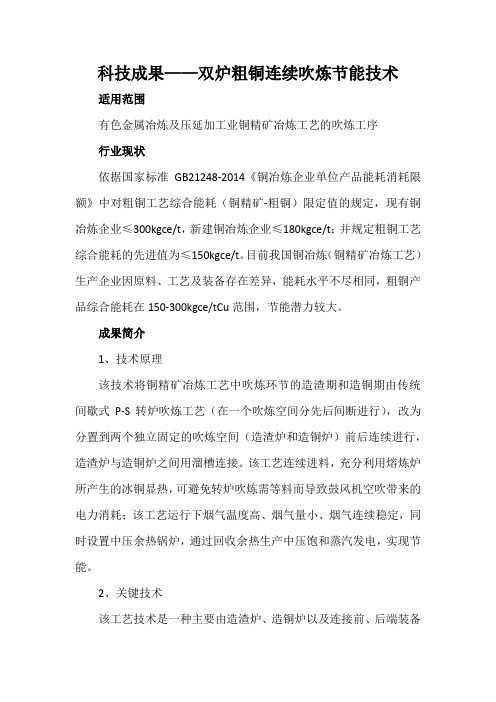

科技成果——双炉粗铜连续吹炼节能技术

科技成果——双炉粗铜连续吹炼节能技术适用范围有色金属冶炼及压延加工业铜精矿冶炼工艺的吹炼工序行业现状依据国家标准GB21248-2014《铜冶炼企业单位产品能耗消耗限额》中对粗铜工艺综合能耗(铜精矿-粗铜)限定值的规定,现有铜冶炼企业≤300kgce/t,新建铜冶炼企业≤180kgce/t;并规定粗铜工艺综合能耗的先进值为≤150kgce/t。

目前我国铜冶炼(铜精矿冶炼工艺)生产企业因原料、工艺及装备存在差异,能耗水平不尽相同,粗铜产品综合能耗在150-300kgce/tCu范围,节能潜力较大。

成果简介1、技术原理该技术将铜精矿冶炼工艺中吹炼环节的造渣期和造铜期由传统间歇式P-S转炉吹炼工艺(在一个吹炼空间分先后间断进行),改为分置到两个独立固定的吹炼空间(造渣炉和造铜炉)前后连续进行,造渣炉与造铜炉之间用溜槽连接。

该工艺连续进料,充分利用熔炼炉所产生的冰铜显热,可避免转炉吹炼需等料而导致鼓风机空吹带来的电力消耗;该工艺运行下烟气温度高、烟气量小、烟气连续稳定,同时设置中压余热锅炉,通过回收余热生产中压饱和蒸汽发电,实现节能。

2、关键技术该工艺技术是一种主要由造渣炉、造铜炉以及连接前、后端装备的溜槽优化组合而成高效的铜精矿冶炼工艺的吹炼设备,其主要关键技术如下:(1)吹炼造渣和造铜期分置空间反应技术将粗铜吹炼所必须经过的造渣和造铜两个阶段,依次分置在两个吹炼空间,即冰铜在造渣炉内完成造渣吹炼,脱出冰铜中的Fe,产出含Fe很低的白冰铜;白冰铜在造铜炉内完成造铜吹炼,脱出白冰铜中的S及其它杂质,产出优质粗铜。

(2)液态冰铜、白冰铜及粗铜溜槽转送技术熔炼炉与造渣炉、造渣炉与造铜炉、造铜炉与阳极炉之间的液态铜均通过炉窑之间的溜槽进行转送,而不用冶金包进行熔体的转移,也无需在冶炼厂房内设置大吨位冶金吊车。

(3)连续生产技术熔炼炉产出冰铜连续流入造渣炉,在造渣炉发生氧化反应产出白冰铜并连续流入造铜炉,白冰铜在造铜炉发生氧化反应连续产出粗铜。

富氧底吹炉熔池炼铜新工艺探讨

富氧底吹炉熔池炼铜新工艺探讨摘要:本文围绕富氧底吹炉熔池炼铜工艺的相关议题进行了探讨,概述了富氧底吹炉熔池炼铜工艺的特点,分析了富氧底吹炉熔池炼铜的基本原理,论述了富氧底吹炉熔池炼铜原料的配料情况、富氧底吹炉熔池炼铜的热量收入及支出以及富氧底吹炉熔池炼铜工艺参数的控制,旨在不断提升富氧底吹炉熔池炼铜工艺技术水平。

关键词:富氧底吹炉熔池、炼铜、工艺参数1引言自上世纪70年代起,我国的炼铜技术也开始从传统的高能耗高排放的工艺逐渐走向节能化环保化的生产工艺。

其中之一就是富氧底吹炉熔池炼铜工艺,由于具有节能环保的优势,因而受到冶炼生产企业的青睐,得到越来越普遍的应用。

2富氧底吹炉熔池炼铜工艺的特点富氧底吹炉熔池炼铜工艺具有诸多的优势,除了具有热量损失少和能源消耗低的优势外,在炼铜的效率和生产成本降低方面也表现突出。

如对于冶炼原料具有更强的适应性,像高硫铜精矿、低硫铜精矿、氧化矿等多类型的矿种都能够进行生产,一些在其他炼铜工艺技术中处理效果不好的矿种或矿料在富氧底吹炉熔池炼铜工艺中也有较高的回收率。

富氧浓度和高压强度条件下,铜的冶炼效率不但没有收到影响,而且也不容易产生灌枪现象,可以很好地保护氧枪,提高了设备使用寿命,降低了企业成本。

此外,由于富氧底吹炉熔池的工艺操作更为简便,整套系统在采用了自动化系统控制之后更利于工作人员掌握和操作,减少了人为造成的偏差和出错率。

3富氧底吹炉熔池炼铜的基本原理富氧底吹炉熔池炼铜的工艺原理是先将硫化铜或其他含铜矿料混合加入炉内,物料在经过高温加热熔化以及富氧环境下发生理化反应将铜矿料中的铜等有价金属元素富集到液态的冰铜中,之后将冰铜与炉渣进行分离,对炉渣进行再处理进一步收集其中的金属元素。

富氧底吹炉熔池炼铜涉及到的主要化学反应为:2CuFeS2+O2=Cu2S+2FeS+SO2 (1)2FeS2=2FeS+S2 (2)2FeS+3O2=2FeO+2O2 (3)2Cu2S+3O2=2Cu2O+2SO2 (4)FeS+Cu2O= FeO+ Cu2S (5)2FeO+ SiO2= 2FeO·SiO2 (6)FeS+3 Fe3O4+ 5SiO2=5(2FeO·SiO2) +SO2 (7)4富氧底吹炉熔池炼铜原料配料情况富氧底吹炉熔池炼铜的原料配料根据各企业生产实际情况各有不同,如国外铜精矿、自产铜精矿、国内采购铜矿等。

豫光铜之“双底吹”蜕变

在今年全国两会上,“新质生产力”成为高频热词,不但为全国各地加快产业转型升级、推动高质量发展指明了方向、提供了遵循,也让这个春天更加明媚。

河南豫光金铅集团有限责任公司(以下简称“豫光”)作为济源示范区传统工业企业,自主研发了“双底吹”连续炼铜工艺。

一直以来,豫光以刀刃向内的勇气和决心,深挖潜能、突破重围,最终成为创新的典范。

近年来,豫光把科技创新作为发展新质生产力的核心要素,共筛选出100余项重点创新工作,并逐一攻克,让创新成为“最大共识”“最大增量”和“最强行动”。

5年来,主产品阴极铜提产40%,硫酸提产40%,黄金提产103%,白银提产130%,矿粉处理量提高30%,多项指标直击行业先进,阴极铜加工成本下降397.86元/吨,粗铅加工成本下降523.04元/吨,实现经济效益近4亿元。

前人栽树 后人乘凉一个企业坚持什么样的发展理念,就会呈现什么样的发展状态。

豫光“双底吹”连续炼铜的研发,恰逢国家提出“美丽中国”理念之时。

该工艺针对国内外铜冶炼生产工艺弊端,对于当时刚进入铜行业的新兵——豫光来说,是挑战更是责任。

投产后,第一台熔炼炉生产顺利,但是到了吹炼炉,生产遇到了大麻烦。

那段时间,吹炼炉转不进去,转进去就冒炉,生产无法顺利进行,铜锍只能进包,无法处理的包底铜等导致冷铜疙瘩到处堆放,企业又不甘心将其外售,生产只能停滞不前。

主要试产参与者每天在控制室讨论,最后连讨论都提不起精神,职工更是看不到希望。

那段时间,设计院对豫光这个自主研发的新工艺也逐渐丧失了信心。

为继续推广底吹炼铜,豫光再给其他单位设计时,又将两炉分开设计成冷铜锍吹炼。

但在豫光公司领导的大力支持下,试产单位玉川冶炼厂迅速摆脱颓势,先从解决小问题入手,公司上下倾力付出,几个月后,终于攻克了这个难题,成功了!职工们也在无数次的尝试中练就了豫光铜之“双底吹”蜕变近年来,豫光把科技创新作为发展新质生产力的核心要素,以刀刃向内的勇气和决心,深挖潜能、突破重围,最终成为创新的典范。

高富氧底吹熔池炼铜新工艺_崔志祥

高富氧底吹熔池炼铜新工艺崔志祥,申殿邦,王智,李维群,边瑞民(东营方圆有色金属有限公司,山东东营257091)摘要:氧气底吹熔池炼铜技术具有高氧浓、高熔炼强度、高氧压、高负压;环保;高氧枪寿命、高作业率;高自热熔炼的程度;易于调控的冰铜品位;不易产生泡沫渣的生产特性。

关键词:富氧底吹;铜;造锍熔炼;生产实践中图分类号:T F 811 文献标识码:A 文章编号:1007-7545(2010)03-0017-04New Process of Copper Smelting with Oxygen EnrichedBottom Blowing TechnologyC UI Zhi -x iang ,SH EN Dian -bang ,WANG Zhi ,LI Wei -qun ,BIAN Rui -min(Fangyuan Non -ferrous M etal Ltd .,Don gying ,S handong 257091,China )A bstract :The new process o f copper smelting w ith oxy gen enriched bo ttom blow ing has m any advantages ,such as :hig her oxy gen enrichm ent ,high smelting intensity ,hig h oxy gen pressure ,high negativ e pres -sure ;high ox ygen lance life ,high efficiency of py re tic smelting ;m atte g rade can be easily controlled ,e tc .Keywords :Oxy gen enriched bottom blo wing ;Co ppe r ;Matte -making ;Plant practise 作者简介:崔志祥(1963-),男,山东东营人,硕士. 东营方圆有色金属有限公司建于1998年,以废杂铜为原料生产电解铜,生产规模20万t /a ,新筹建的10万t 粗铜冶炼厂于2008年投入生产。

底吹连续炼铜工艺构想

底吹连续炼铜工艺构想

蒋继穆;申殿邦

【期刊名称】《资源再生》

【年(卷),期】2009(000)005

【摘要】@@ 一、前言rn目前,全世界的火法炼铜工艺都分为两段,第一段是造锍熔炼,由铜精矿炼成含铜40%~75%的铜锍(或称冰铜),第二段是将此铜锍炼成粗铜.【总页数】2页(P50-51)

【作者】蒋继穆;申殿邦

【作者单位】中国有色工程设计研究总院;方圆集团公司

【正文语种】中文

【中图分类】TF8

【相关文献】

1.降低双底吹连续炼铜工艺中尾矿含铜的生产实践 [J], 刘素红;袁永锋

2.双底吹连续炼铜工艺装备及产业化应用 [J], 赵体茂;吴艳新

3.底吹连续炼铜三步与四步炼铜r工艺评述及发展方向探讨 [J], 蒋继穆

4.基于MetCal的双底吹连续炼铜工艺全流程模拟计算 [J], 汪金良;周瑞;刘远;童长仁;罗仙平

5.基于MetCal的双底吹连续炼铜工艺全流程模拟计算 [J], 汪金良;周瑞;刘远;童长仁;罗仙平

因版权原因,仅展示原文概要,查看原文内容请购买。

氧气底吹炼铜基础

氧气底吹炼铜基础

氧气底吹炼铜技术是一种重要的冶炼技术,它能使铜的品质得到显著

提高。

氧气底吹炼铜技术的原理是利用氧气将铜中的杂质氧化并吹出,从而达到提高铜纯度的目的。

首先,氧气底吹炼铜技术主要依靠氧气,这种技术可以加速反应,提

高反应速率,从而减少熔炼过程的时间。

同时,由于氧气是氧化剂,

在反应过程中,它能将铜中的杂质氧化,使其变为氧化物的形式,进

而吹出熔体。

因此,氧气底吹炼铜技术可以大大提高铜的品质。

其次,氧气底吹炼铜技术还有一个重要的特点就是能够很好地控制熔

炼过程中温度的控制。

由于底吹氧气可以直接将空气中的氧气注入到

熔盘中,因此可以很好地控制熔盘中的温度。

同时,由于氧气能够加

速反应速度,因此可以在较短的时间内将熔盘中的杂质氧化并吹出。

第三,氧气底吹炼铜技术还有一个优点就是能够实现自动控制。

在氧

气底吹炼铜技术中,可以通过自动控制系统根据实时监测数据,来实

现自动调节底吹氧气的流量,从而保持恰当的熔盘中的温度和反应速率。

综上所述,氧气底吹炼铜技术从技术层面实现了熔盘中的温度和氧气

气体流量的精确控制,能够帮助冶金工程师在铜冶炼方面实现高效、低成本和高质量的生产。

因此,这种技术在现代工业生产中有着广泛的应用前景和重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

50

资源再生 2009/05

T

技术echnology

一、前言

目前,全世界的火法炼铜工艺都分为两段,第一段是造锍熔炼,由铜精矿炼成含铜40%~75%的铜锍(或称冰铜),第二段是将此铜锍炼成粗铜。

前者过去有鼓风炉熔炼、反射炉熔炼、电炉熔炼等,因其冶炼强度低,产生的烟气SO 2浓度低,无法回收制酸,已逐渐被淘汰,而发展为闪速熔炼、诺兰达熔炼、奥斯麦特熔炼、艾萨熔炼、底吹熔炼、白银法熔炼、瓦纽科夫熔炼等。

第二段即吹炼,当今世界绝大多数从事铜冶炼的厂家仍采用PS转炉,间断作业,熔炼产出的铜锍需要用铜锍包在车间内进行吊运,造成SO 2烟气低空逸散,加上转炉加料及吹炼过程,烟气难以完全密封,也存在不同程度的逸散现象,使P S 转炉吹炼作业的操作环境很差,且烟气量与成分有较大的波动,为烟气制酸带来一定的困难,造成制酸尾气含SO 2偏高,这是当今铜冶炼面临的一道世界性难题。

目前,国外有多种用于工业生产的连续或半连续吹炼工艺,解决了低空污染与烟气量波动大等问题。

硫的捕集率>99.5%,较好地解决了铜锍吹炼的低空污染。

其中,日本研发的三菱法,采用顶吹炉,连续将铜锍吹炼至

底吹连续炼铜工艺构想

粗铜。

世界上已有五家这样的工厂在进行生产。

另一种是美国犹他Kennecott冶炼厂的炼铜工艺,采用闪速炉熔炼,铜锍水碎、干燥、磨矿,再用闪速炉吹炼成粗铜。

我国祥光铜业是世界上第二家用“双闪”工艺的厂家。

上述两种连续炼铜工艺,虽然解决了吹炼作业的环保问题,但还都有不足之处,如投资较高、要求冰铜品位高等,需要进一步改进完善。

我国在烟台鹏晖、富春江冶炼厂、红透山厂也有连续吹炼炉,运行得不错。

中条山的奥炉顶吹炉也在半连续吹炼,但都存在一定问题,有待完善。

通过实验,找到一种有效方法,解决目前铜冶炼PS转炉吹炼的低空 SO 2污染问题,同时提供比世界上现有的三菱法、闪速吹炼法等连续炼铜工艺更先进、流程更短、投资更省、成本更低、回收率更高、综合利用更好的新的炼铜工艺,是我们面临的重任。

二、主要研究目标和任务

鉴于氧气底吹熔炼技术已经成熟,而氧气底吹连续吹炼技术也进行过多次小型试验,具备工业化试验基础。

因而,依托现有生产线开展连续吹炼试验研究,解决该工艺存在的工程问题,进一步降低能耗,解决污染问题,形成新一代达到国际领先水平的连续炼铜新工

艺,为国内铜冶炼企业的技术升级提供引领和示范作用。

1、主要目标

本项目通过全流程底吹连续炼铜工艺研究、装备开发,建设年产10万吨粗铜的工业化示范装置,进行工业化试验,并进行示范生产,实现全套工艺技术和装备达到国际领先水平,为建设单系列年产能10万~30万吨铜冶炼企业打下坚实基础。

2、研究内容与开发任务本项目研究内容如下:

(1)铜锍连续吹炼研究。

通过小型工艺验证试验,确定最佳铜锍品位,最佳吹炼渣成分,探讨吹炼炉粗铜深度脱硫的工艺参数,并尽可能降低渣含铜的反应机理;

(2)铜锍连续吹炼装置研究。

包括工艺配置、连续吹炼炉结构,如径长比、氧枪布局、水冷元件配置、熔剂加入方式等,以及与连续吹炼相配套的氧气底吹成套装置的研究开发;

(3)铜锍连续吹炼工业化试验研究。

建设一套年产3万吨粗铜的工业化示范装置,进行工业化试验,形成完善的工业生产装置和工艺操作控制,为建设单系列年产10万~30万吨粗铜的炼铜企业提供参数;

(4)吹炼炉最佳耐火材料布局研究,力求炉寿达到1年以上;

(5)全系统在线控制研究与产业化。

□文/蒋继穆 申殿邦

The Proposition of the Technics on the Continuous Converting

5

1

技术

注:

蒋继穆系中国有色工程设计研究总院原副院长、全国工程设计大师 申殿邦系方圆集团公司技术总监

三、铜锍吹炼

产自底吹熔炼炉的液态高温铜锍,经溜槽注入连续吹炼炉,从吹炼炉底部连续送入富氧空气对高品位铜锍进行连续吹炼。

与此同时,通过料仓、计量皮带给料机,按计算要求量从炉顶连续加入熔剂石灰或石灰石造渣。

在炉子一端较上部开孔,排放熔炼渣,较下部开孔,设置虹吸装置排放粗铜,实现连续加入铜锍、连续吹炼、连续加入熔剂、连续造渣、排渣,并连续放出粗铜,实现吹炼过程连续化。

其特点有:

1、采用底吹炉连续吹炼。

在粗铜、铜锍、炉渣三相共存情况下连续吹炼,氧枪要有一定角度,使送入的氧气进入铜锍层。

同时底吹吹炼可降低Fe 3O 4的生成量,防止Fe 3O 4沉淀和泡沫渣的生成,炉渣中Fe 3O 4含量低,渣的黏度就低,可降低吹炼渣中Cu 2O的夹杂量,使渣含铜低于闪速吹炼和三菱法吹炼的渣含铜量,可降至Cu<10%。

2、采用高品位铜锍(含Cu68%~70%)吹炼,吹炼负荷小,吹炼渣量相对较少。

通过调节氧枪供氧的氧浓和供氧压力来控制吹炼的反应速度,从而可控制吹炼温度在 1 220℃~1 250℃。

3、连续吹炼炉根据炉子大小,在配置上保持1%~3%的倾斜度,使之铜锍入口端的粗铜层较薄,从喷枪送入的富氧空气可直接送入铜锍层,进行吹炼反应,防止产生过量的Cu 2O。

粗铜放出口一端又可保持较厚的粗铜层,为防止与铜锍逆向平衡反应而提高粗铜的硫含量,在该端设置部分炉底透气砖,送入少量富氧空气,缓慢进入粗铜层,提高其氧势,控制粗铜含硫量,避免了三菱法和闪速连续吹炼法在阳极

转炉的低空污染。

改善操作环境,减少炉口漏风,减小烟气量,提高烟气SO 2浓度,有利于制酸设备运行。

2、连续吹炼炉作业率高,烟气量波动小,烟气SO 2浓度会进一步降低到200ppm以下,甚至有可能降低到100ppm以下。

3、连续吹炼炉有较高的作业率,吹炼设备体积小,投资少。

4、连续作业温度稳定,可显著延长耐火材料的使用寿命,极大降低生产成本。

5、连续吹炼,其过程容易掌握,更有利于操作,且更容易实现在线(自动化)控制。

6、本方案建设规模可大可小,适用性强,将成为“双闪”、三菱法等之外的另一重要连续炼铜工艺,也更容易得到推广。

炉中需要再脱硫,造成阳极炉烟气需要特殊处理以解决环保问题。

4、连续吹炼底吹炉炉温稳定。

克服了转炉周期作业温度波动过大的缺点,有利于大幅度提高吹炼炉的寿命,降低耐火材料消耗和维修的工作量,从而降低炼铜成本。

连续吹炼,烟气量和烟气成分(SO 2含量)稳定均衡,炉体不用经常转动,从而漏风率大幅下降,克服了转炉周期作业烟气量和烟气成分波动大的缺点,有利于制酸,降低酸厂投资,降低制酸尾气SO 2排放浓度,降低总排放量。

5、熔炼炉至吹炼炉设置铜锍溜槽,铜锍直接从熔炼炉通过溜槽流入吹炼炉。

在联接溜槽上设置保温烧嘴加热保温,防止铜锍在溜槽中凝结。

在溜槽一端设置通风烟罩,排除保温烧嘴和溜槽中铜锍逸散的烟气,烟气经脱硫处理后排空。

克服了转炉周期作业时,用吊包在车间内倒运铜锍,铜锍中SO 2无组织逸散,造成严重的 SO 2低空污染,恶化车间操作环境。

采用底吹炉连续吹炼铜锍,全系统硫的捕集率>99.8%,可确保全厂清洁生产。

四、预期成果

1、推广应用与产业化前景广阔。

本试验装置投产后,将消除原PS。