茶籽油生产传统工艺与新工艺的比较

古代的榨油机:传统茶籽油精炼技术

目前油茶籽的加工主要采用预榨浸出工艺,由于高温热榨和化学精炼,存在产品品质低、能耗和炼耗高等问题,影响了油茶的加工效益。

低温压榨和吸附精炼技术具有产品品质高、能耗和炼耗低等优点,近年来成为油料加工领域研究热点之一。

传统的油茶籽加工工艺主要有两种:一次压榨法和预榨浸出法。

第一种方法主要应用在小型油料加工厂,其特点在于采用“95型”等单螺旋压榨机进行一次性深度压榨,压榨温度很高(125~130℃),因而茶籽油和饼粕的质量较差。

第二种方法主要应用于中大型油料加工厂,此法是首先将60%以上的茶油挤压出来,然后用有机溶剂对压榨饼进行浸提,残油一般在1%左右,茶油经脱胶、脱酸、脱色、脱臭等精炼工序得到成品油,其主要工艺流程如所示:油茶籽→烘干→清理→轧坯→蒸炒→压榨→毛油→精炼→成品油↓油茶饼→浸出→毛油→精炼→成品油图油茶籽压榨工艺流程图Fig.1.2Squeezingprocessofoilteaseed这两种工艺制取的茶油质量不高,而且生产成本较高,饼粕残油高,大多被作为肥料,造成了资源浪费,影响了油茶籽的加工效益。

传统的茶籽油精炼工艺流程如图1.3所示:茶籽毛油→脱胶→脱酸→脱色→脱臭→高级精炼油图茶籽油精炼工艺流程图茶籽油精炼可以改善茶油的品质和口感,且可以延长保存时间。

茶籽毛油中含有大量的活性物质,这些活性物质对茶籽油的营养和保健作用以及油脂的稳定性起着重要的作用。

但是茶籽油中的大部分活性物质是热敏感型化合物,在油脂的精炼过程中很容易损失,使、茶籽油的品质下降。

因此,探索茶籽油各加工工序对其主要营养成分的影响,以及探寻出有利于提高茶籽油品质的精炼技术具有十分重要的意义。

近些年以来出现了一些精炼茶油的新型方法,其中研究得较多的方法有低温冷榨精炼和膜技术精炼等。

魏佳等通过应用研究发现,与传统的高温精炼工艺相比,低温精炼油中的VE、VD3、角鲨烯和甾醇的保留率都有不同程度的提高。

这表明低温精炼技术可以在有效除去茶籽油中不良成分的同时,也能最大程度地使茶籽油中的活性物质和营养成分得到保留。

全面了解山茶油浸出、热榨、冷榨这些工艺

全面了解山茶油浸出、热榨、冷榨这些工艺一、浸出法1、浸出油的工艺流程浸出法是采用溶剂油(六号轻汽油))将油脂原料经过充分浸泡后进行高温提取,经过“六脱”工艺(即脱脂、脱胶、脱水、脱色、脱臭、脱酸)加工而成,最大的特点是出油率高、生产成本低,这也是浸出油的价格要低于压榨油的原因之一。

2、浸出油的优、缺点浸出油工艺从半成品油到毛油精炼,整个过程都在使用化学剂,有的提炼过程中甚至使用硫酸。

优点:出油量大,油料利用率高。

缺点:破环了油料作物的所有营养,将不饱和脂肪酸转化成饱和脂肪酸,甚至是反式脂肪酸。

化学残留严重,含有苯比芘,铅汞,黄曲霉素等强致癌物。

浸出油为啥不好?由于“六号轻汽油”属于石油化工产品,会在食用油中存在微量残留,更由于有些厂家不及时更换新鲜的抽提溶液,而可能造成油品的污染,因此用浸出法生产的食用油品质不如压榨油纯。

而且浸出过程中,溶剂残留不可避免,在国标中规定:即使合格的浸出大豆油每公斤也允许含有十毫克的溶剂残留,若长期食用这种油,健康将遭到危害。

二、热榨法热榨是将油茶籽先粉碎,然后上屉蒸,最后再用稻草做成茶籽饼,用压榨机压榨出来茶油,手工作坊的传统土榨法即是热榨。

1、常规热榨茶油的工艺流程茶油果的采收、筛选→茶油籽→清理除杂→脱壳→破碎→蒸炒→压榨毛山茶油→粗过滤→精过滤→脱胶→脱酸→水洗→脱水→脱色→脱臭→热榨茶油。

2、常规热榨茶油的工艺特点(1)能够提高出油率。

(2)高温压榨容易造成茶籽油中的氧化聚合,分解产生某些过氧化物和有害物质,破坏茶油中的营养成分。

(3)易引起蛋白质变性,产生对人体不利的反式脂肪酸。

(4)杂质较多,影响茶油外观色泽和内在品质。

3、土榨茶油的优、缺点优点:这种方式榨出来的茶油气味香浓(因为蒸熟了嘛)、颜色较深,产量比冷榨更高缺点:因为生产过程始终暴露在空气中,并有人工参与,如在做茶饼过程中使用脚踩,容易滋生细菌,卫生条件堪忧。

蒸熟过程中水分都进去了,生产的茶油含有更多水分。

榨茶籽油工艺流程

榨茶籽油工艺流程根据不同等级山茶油的生产需要,山茶油工业提取制备方法主要有生产上较成熟的机械压榨法、溶剂浸提法、超临界流体萃取法。

我国山茶油的制取一般采取机械压榨法和溶剂浸提法。

机械压榨法机械压榨法是提取山茶油的基本方式,山茶油压榨经历了土法压榨(主要是楔榨)、液压榨油和螺旋榨油等几个阶段。

根据压榨工作过程中茶籽在榨膛内的温度不同,通常前两种称为低温压榨工艺,后一种称为高温压榨工艺。

低温压榨法目前,在油茶产区的农村常采用液压榨油工艺提取山茶油,该工艺所获得的毛茶油杂质少、色泽浅,是现今山茶油提取制备的主流工艺。

液压榨油机有立式和卧式两种结构,实际生产中以卧式液压榨油机居多。

常用山茶油低温压榨法的工艺流程:油茶籽→低温贮存→清理分级→磁选一脱壳→轧坯→冷榨→油渣分离→毛茶油→低温结晶养晶→低温过滤→茶籽饼→浸出成品冷榨油低温冷榨法的关键工艺质量控制点为低温贮存、清理分级、冷榨、油渣分离。

在低温贮存工序中,温度控制在0~7°C,有利于油茶籽的后熟;在清理分级工序中,根据颗粒大小不同进行分级处理,然后将颗粒比较均匀的原料进行脱粒处理,能够保证脱壳效率;在冷榨工序中,采用专用冷榨机,冷榨温度在70-80°C,专用冷榨机可以避免高温引起的山茶油颜色变深、有效成分损失等;在油渣分离工序中,应控制好分离时间、保留时间,过滤时毛油不需经过沉淀池。

高温压榨法高温压榨法主要采用螺旋榨油机进行动态压榨。

油料在榨膛内的瞬间压榨温度较高,对油脂和榨饼均有影响,比如毛茶油的杂质多、色泽深,降低了山茶油精炼率。

因此,螺旋榨油在工艺上要求对茶籽进行剥壳处理。

高温压榨法的关键工艺质量控制点为剥壳、蒸炒、压榨。

在剥壳工序中,经烘干后的茶籽(含水率在12%-14%),进入茶籽剥壳机内破壳,随即进行风力分选,仁壳分离;在蒸炒工序中,茶籽仁要进行水分和温度调节,控制入榨茶籽水分在3%左右,入榨温度达到110-120°C;在压榨工序中,经连续动态压榨,毛茶油从压榨机内不间断地释放出来。

传统与现代制茶工艺的对比与分析

传统与现代制茶工艺的对比与分析茶,作为中国传统文化的重要组成部分,有着悠久的历史和丰富的制茶工艺。

随着科技的发展和社会的进步,现代制茶工艺也在不断创新与改进。

本文将对传统与现代制茶工艺进行对比与分析,探讨其优劣之处。

一、传统制茶工艺传统制茶工艺源远流长,经过几千年的发展和积累,形成了独特而精细的制茶技艺。

传统制茶工艺注重手工操作,主要包括采摘、萎凋、揉捻、发酵、烘干等环节。

其中,萎凋是传统制茶工艺的重要步骤。

采摘的茶叶经过萎凋后,茶叶的水分含量会减少,使茶叶的香气更加浓郁。

揉捻是将茶叶经过揉捻,使其形成特定的形状,进一步激发茶叶的香气。

发酵过程中,茶叶的酶会与空气中的氧气接触,产生化学反应,使茶叶的香气更加丰富。

最后,茶叶通过烘干,去除多余的水分,使茶叶保持干燥状态。

传统制茶工艺的优点在于制茶过程中保持了茶叶的原汁原味,茶叶的香气和口感更加浓郁。

此外,传统制茶工艺注重人工操作,对茶叶的品质有更好的把控。

然而,传统制茶工艺也存在一些问题。

首先,传统制茶工艺需要大量的人工投入,工作效率低下,制茶成本较高。

其次,制茶过程中容易受到环境因素的影响,如天气、湿度等,不利于大规模生产和稳定的品质控制。

二、现代制茶工艺随着科技的进步,现代制茶工艺逐渐兴起。

现代制茶工艺借助先进的机械设备和科学技术,实现了茶叶的自动化生产。

现代制茶工艺主要包括采摘、萎凋、揉捻、蒸青、烘干等环节。

相比传统制茶工艺,现代制茶工艺更加高效、快捷。

例如,采摘环节可以借助机械设备实现,大大提高了采摘效率。

而萎凋、揉捻等环节也可以通过机械化操作进行,减少了人工投入和制茶成本。

现代制茶工艺的优点在于生产效率高、成本低。

机械化操作提高了工作效率,降低了制茶成本,使茶叶更加普及。

此外,现代制茶工艺还注重科学技术的应用,通过控制温度、湿度等参数,使茶叶的质量更加稳定。

然而,现代制茶工艺也存在一些问题。

首先,机械化操作可能会破坏茶叶的细胞结构,影响茶叶的口感和香气。

不同方法提取茶籽油的工艺对比研究

法、 超 临界 c O2 萃取法 等 。下面 就 日常茶 籽油 生 产

过程 中最为 常用 的压 榨法 、 溶 剂法 、 水 酶法进 行对 比

研究 。

1 茶 籽 油 常用 的提 取 方 法

1 . 1 压 榨 法 1 . 1 . 1 工 作 原 理

和延 缓癌 症发 作 的特殊 疗效 。我 国具有 茶 叶之乡 的 美称 , 茶 叶的 种植 面积世 界第 一 , 全 国茶 叶种 植面 积 约有 1 8 0万 h m , 大 约有 8亿 k g茶 叶籽 ] 。对于 如

常用立 式液 压榨油 机[ 2 ] 。

作 者 简介 : 李 宁 , 男, 1 9 8 2年 出 生 , 讲 师, 在读硕 士 , 研 究 方

向 为轻 工技 术 与 工 程 。

粮 油 工 程

e x t r a c t i o n i n di f f e r e nt wa y s

Li Ni n g Hu a n g g a n g P o l y t e c h n i c Co l l e g e( Hu a n g g a n g 4 3 8 0 0 2 )

Ke y wo r d s :t e a — s e e d o i l ;e x t r a c t i o n;t e c h n o l o g y;c o mp a r i s o n

茶籽 油是 我 国 特有 的一 种 木 本 油脂 , 脂 肪 酸 组 成 主 要有 : 油 酸和 亚油 酸 , 另 外还 富含硬 脂 酸和棕 榈 酸, 以及 少量 的亚麻 酸 、 花 生酸 。这种脂 肪 酸组成 与 世 界 上公认 的最好 的植 物 油 脂 橄榄 油 相 似 , 被 誉 为 “ 东方 橄榄 油 ” 。茶 籽 油 中富 含 功能 性 成 分 , 长期 食 用, 具 有很 好 的预 防心 血管疾 病 , 降低 血压 和血脂 等 功 效 。更 有研 究表 明 : 长期食 用 茶籽 油 , 有 防止癌 症

茶籽油生产传统工艺与新工艺的比较

茶籽油生产传统工艺与新工艺的比较茶籽油,作为一种优质的食用油,一直以来都备受人们的喜爱。

其生产工艺在不断发展和改进,传统工艺和新工艺各有特点。

传统的茶籽油生产工艺,往往依赖于手工操作和经验传承。

首先是采摘成熟的油茶果,这通常需要在特定的季节进行。

采摘回来的油茶果要经过晾晒,让其果壳自然裂开,以便取出里面的油茶籽。

接下来就是去壳的环节,一般通过手工或者简单的机械工具去除果壳,留下油茶籽。

在压榨之前,油茶籽还需要进行烘炒。

烘炒的火候和时间全凭师傅的经验掌控,这一步对于最终茶籽油的香味和品质有着至关重要的影响。

传统的压榨方式多采用物理压榨,常见的有水压机和木榨机。

水压机通过施加巨大的压力将油茶籽中的油脂挤压出来,而木榨机则依靠人力或者畜力驱动,虽然效率不高,但榨出的油有着独特的风味。

传统工艺的优点显而易见。

由于整个过程相对简单、自然,没有过多的化学处理,所以保留了茶籽油的天然风味和营养成分。

而且,传统工艺往往在当地小规模生产,能够更好地适应本地的原料特点和市场需求。

然而,传统工艺也存在一些不足之处。

其生产效率相对较低,难以满足大规模的市场需求。

而且,由于手工操作较多,质量的稳定性难以保证,容易受到人为因素的影响。

相比之下,新工艺在生产效率和质量控制方面有着显著的优势。

现代的茶籽油生产通常会采用先进的机械设备进行自动化采摘和去壳,大大提高了工作效率。

在预处理环节,会运用更精准的温度和湿度控制,确保油茶籽的品质稳定。

压榨环节,除了传统的物理压榨,还引入了化学浸出法。

化学浸出法能够更充分地提取油茶籽中的油脂,提高出油率。

但这一方法也引发了一些争议,因为化学溶剂的使用可能会在一定程度上残留,影响油的品质和安全性。

为了提高茶籽油的品质,新工艺还增加了精炼的步骤。

通过脱胶、脱酸、脱色、脱臭等一系列处理,去除油脂中的杂质和不良成分,使茶籽油更加纯净、稳定。

但精炼过程也可能会导致一些营养成分的流失。

在质量检测方面,新工艺依靠先进的仪器和检测方法,能够对茶籽油的各项指标进行精确检测,确保产品符合国家标准和消费者的需求。

恭城油茶的生产工艺与技术改进

恭城油茶的生产工艺与技术改进【前言】恭城油茶是广西恭城瑶族自治县的一种特色农产品,以其独特的风味和丰富的营养成分受到了广大消费者的喜爱。

本文将介绍恭城油茶的生产工艺,并探讨其可能的技术改进方向。

【一、恭城油茶的生产工艺】恭城油茶适应性强,能耐酸碱,适应性强,喜温暖、湿润、光照充足的气候条件。

在恭城地区,适宜的种植季节为每年的5月至6月。

在种植油茶之前,应选择肥沃、透气性好的土壤,并在秋季进行耕作和施肥。

种子选用优质种子,并在播种时进行预处理,如浸泡、发芽等。

油茶的栽培主要包括管理、修剪和病虫害防治。

在油茶的生长初期,需要进行适当的浇水以保持土壤湿润,同时进行杂草的清除。

在生长期逐渐增加浇水的频次和数量,并合理施肥。

修剪是油茶栽培中的关键环节,主要包括造形修剪、病虫害修剪和繁育修剪。

恭城油茶的果实在每年的10月至12月成熟,采摘时应选择成熟度适宜的果实,并用剪刀、手工或机械进行采摘。

采摘后的油茶果实应储存于通风、干燥的地方,以免果实霉烂和变质。

恭城油茶主要是通过蒸煮、榨油、炒制等工艺进行加工。

首先,将采摘好的油茶果实进行清洗,并晾干水分。

接着,将干燥的果实放入蒸锅中蒸煮,使果实变软。

然后,将蒸煮后的果实进行榨油,得到油茶油。

最后,可以用炒制的方式对油茶油进行加热,增添风味。

【二、技术改进方向】1. 种植方面的技术改进可以通过引进新品种、培育抗病虫害的新品种等方式,提高油茶的产量和品质。

此外,还可以采用无土栽培技术、水培技术等先进技术,来提高油茶的生命周期和耐逆性。

2. 栽培管理方面的技术改进可以通过引进现代化的智能化设备,如无人机、传感器等,对油茶进行实时监测和管理,并提供精确的水分、养分等管理方案。

此外,利用大数据和人工智能等技术,进行精准农业,提高油茶的产量和质量。

3. 采摘和加工方面的技术改进可以引入自动化设备,如采摘机器人、加工设备等,提高采摘和加工效率,减少人工劳动强度。

同时,可以通过改进加工工艺,如采用低温榨油技术、微波炒制技术等,来提高油茶油的营养价值和口感。

茶油精炼中去除苯并芘残留的工艺改进_罗存回

专家的协助下,对现有工艺流程进行了改进。采用

杂质 磷酸 + 软水 碱液 废水 活性白土 白土渣 柠檬酸

↑

↓↓

↑

↓

↑↓

毛茶油→过滤→计量→脱胶→脱酸→分离→干燥→脱色→过滤→脱臭→

过滤→ 水洗 →冷却→ 离心 → 静置 → 冷冻 → 分滤 →液体油→计量→成品油。

↓

↑

↓

↑

↓

滤渣 热水 + 分离介质

分层 冷却剂 底层分离物

摘要:通过工艺改进,最大限度地去除苯并芘残留,为茶油精加工提供参考。以毛茶油为材料,分别对传统工

艺、改进工艺的精制茶油和底层分离物进行取样,按照 GB/T 22509—2008 所列注的苯并芘色谱条件,采用标准

曲线法检测苯并芘含量。结果显示,当温度精确控制在 - 2 ̄- 4 ℃时,改进工艺所取得的分离效果最好。改进后

X 学术 交流

茶油精炼中去除苯并芘残留的工艺改进

罗存回 1, 3,罗钰珂 2,* 李宗军 1

(1. 湖南农业大学 食品科技学院,湖南 长沙 410128;2. University of Huddersfield,Queensgate,Huddersfield,West Yorkshire HD1 3DH,UK;3. 湖南省食品药品检验研究院,湖南 长沙 410001)

2 当前的茶油精炼传统工艺流程

2.1 食品级茶油精炼传统工艺流程 食品级茶油精炼生产工艺已经相当成熟,其工

艺流程:

杂质 磷酸 + 软水 碱液 热水 废水

活性白土 白土渣

↑

↓↓↓↑

↓↑

毛茶油→过滤→计量→脱胶→脱酸→水洗→分离→干燥→脱色→过滤→

脱臭→冷却→过滤→冷冻→过滤→液体油→计量→成品油。

新版茶油的精炼和加工课件 (一)

新版茶油的精炼和加工课件 (一)

茶油是一种传统的特色农产品,有着独特的香味和食用价值。

随着人

们对健康油品需求的提高,茶油精炼和加工技术也在不断地更新。

在

这里,我们将介绍一下新版茶油的精炼和加工课件。

一、精炼过程

新版茶油的精炼过程是多道工序组成的。

首先是原料的筛选,将种子

中的杂质去除。

然后是热处理,即将茶油种子烘烤,除去多余的水分。

接着是压榨,将压碎后的种子进行冷压,使茶油中的营养成分得以保留。

最后是精炼过程,在一定的温度和压力下,通过分离和蒸馏,去

除茶油中的杂质和不良成分。

二、加工技术

1.冷榨技术

冷榨技术是目前茶油生产中最先进的技术之一。

这种技术能够保持茶

油中的营养成分,确保茶油的品质。

同时,它还能够降低茶油的酸度

和苦味,使得茶油更加柔和。

2.大压力浸提技术

大压力浸提技术是一种新兴的茶油加工技术。

它主要是通过高压力下

的浸提和蒸馏,使茶油中的有用成分更加容易被吸收。

同时,这种技

术也可以去除茶油中的不良成分和杂质,使茶油更加纯净。

3.微波辐射技术

微波辐射技术是一种较为先进的新技术,它能够快速加热茶油,使茶油中的成分更容易被释放出来。

同时,这种技术还能够减少茶油中的有害物质的含量,使茶油更加健康。

总结:新版茶油的精炼和加工技术在不断地革新和更新,以满足人们对健康油品的需求。

在未来,还将有更先进的技术不断涌现,使茶油更加营养、美味、健康。

茶油不同提取方法的比较分析

C mp rs n An lsso e Di e e t t ci g Meh d o a l a Oi o a io ay i f h f r n r t t o sf rC mel l t Ex a n i

Ma L ‘ h n Yo g h n . h n L n s e g i2 C e n z o g 2 C e o g h n

( H ’ nA a e yo F rs y C a g h , u a 1 0 4 C ia 1 un c d m oet , h n s a H ’ n 0 0 , hn ; . a f r n 4

2 C m la l f a eerhadD vl met e t teFrsyA miir i , h nsaHu a 104 C ia . a e iO ee sac n ee p n C ne o Sa oet d nsa o C agh, n4 0 0 , hn) l irR o rf t r ttn n

的机 理 、流程 及 其 优 缺 点 。

关键词 :茶油 ;压榨法 ;溶剂法 ;水酶法 ;冷榨法

中 图分 类 号 :T 251 S5.6 + 文 献标 志码 :A c i 1. 6 /sn17 ' 6 6X . 1 .1 0 l : 03 9js.6 t 9 4 () 0 01 . 3 o 9 i 2 0

Ab tc:F u r p r d tc n lg fc mel i a e t k n ma ny i h n ,ico d n c a ia r si g ov n t o , s t o r p e a e e h oo y o a l a ol r a e i l n C i a n lu i g me h n c lp e sn ,s le tme h d a i a u o s e z ma i e t cin a d c l r si gT i a e il t d c s te me h ns ,tc n lgc r c s,a v na e q e u n y t x r t n od p e sn . h sp p rman y i r u e h c a ims e h oo ia p o e s d a tg s c a o n o l

茶油生产工艺——压榨法和浸出法的区别

茶油生产工艺——压榨法和浸出法的区别非专业的普通消费者面对“压榨”和“浸出”等油脂专业工艺名称往往会是一头雾水——这些专业名词到底意味着什么?下面将就二者的一些区别和利弊进行分析,希望能对广大喜爱茶油的消费者起到一定帮助。

【注:我司仅生产压榨精制油,本文旨在普及茶油食用价值及专业名词相关知识】●山茶油提取工艺从山茶油的提取来分别的话,主要有两种制油工艺:压榨法和浸出法。

压榨法是用物理压榨方式,从油茶籽中榨取山茶油的方法,它渊源于传统作坊的制油方法,是传统的提取工艺。

浸出法是用物理化学原理,用食用级溶剂从油茶籽中抽提出山茶油的一种方法。

是目前国际上公认的最先进的提取工艺。

对上述两种油脂提取工艺,企业一般都是按需选用,用其所长,互作补充,往往在同一个企业内采用压榨和浸出两种方法。

也有一些小企业或者只有压榨法制取工艺设备或者只有浸出法制取工艺设备,只能采用一种生产工艺。

将油茶籽经过压榨获得“压榨原茶油”后,“油饼”内残存茶油,再用浸出法充分地抽提出来,获得“浸出原茶油”。

这两种方法的互补,充分利用了“来之不易”的油茶籽,降低山茶油油的成本。

压榨原茶油和浸出原茶油都须经过物理化学精炼才能成为可食用的成品山茶油。

只经过压榨或浸出这第一步提取工艺得到的野山茶油叫原茶油,原茶油是不能吃的。

压榨原茶油和浸出原茶油都须通过碱炼、脱色、脱臭等精炼过程,去除野山茶油中的杂质,才能使之符合国家标准,成为可食用的成品野山茶油。

●从原茶油到成品山茶油不管是压榨法还是浸出法制取的原茶油,都还不能吃。

原茶油中含有种种杂质,包括原料中的,榨取或浸出过程中产生的。

有些杂质对人体极为有害。

原茶油需要经过进一步的加工(即精炼),去除杂质,才成为可以食用的成品油。

一个完整的从原茶油到成品茶油的加工过程,一般包含脱胶、脱酸、水洗、脱色、脱臭、脱蜡等六步过程。

也就是说,压榨和浸出只是制取原茶油的工艺过程,而要使原茶油变成成品茶油,都必须经过一个物理化学过程的精炼。

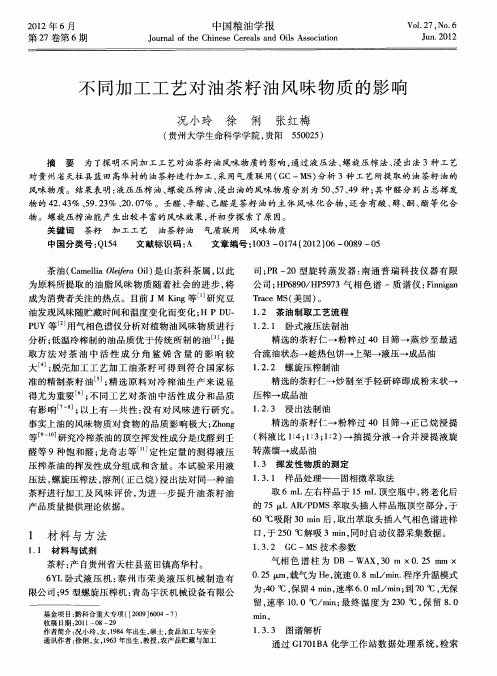

不同加工工艺对油茶籽油风味物质的影响

精选 的茶 籽 仁 一 粉粹 过 4 目筛 一 蒸 炒 至最 适 0 合 流 油状态 _趁 热包 饼一 上架 液 压 成 品油 + 12 2 螺旋 压榨 制油 .. 精 选 的茶籽 仁一 炒 制 至手 轻 研碎 即成 粉 末状 一 压 榨一 成 品油

风味 物 质 。结果 表 明 : 压压 榨 油、 旋压榨 油、 出油 的风味 物质 分 别 为 5 、7 4 液 螺 浸 0 5 、9种 ; 中醛 分 别 占总挥 发 其

物 的 4 .3 、92 % 、0 0 % 。壬 醛 、 醛、 24 % 5 .3 2 .7 辛 己醛是 茶 籽 油 的 主体 风 味 化 合 物 , 含 有 酸 、 、 、 等 化 合 还 醇 酮 酯

况 小玲 徐 俐 张 红梅

( 贵州大学生命科学学院, 贵阳 502 ) 50 5

摘 要 为 了探 明 不 同加 工 工 艺对油茶 籽 油风味 物 质 的影响 , 通过 液 压 法 、 螺旋 压榨 法、 出法 3种 工艺 浸

对 贵 州省 天柱县 蓝 田 高华村 的 油茶籽进 行加 工 , 用气 质联 用( C—MS 分析 3种 工 艺所提 取 的油 茶籽 油 的 采 G )

物 。螺 旋压 榨 油能产 生 出较 丰 富的风味 效 果 , 并初 步探 索 了原 因。

关键 词 茶籽 加 工工 艺 油茶籽 油 气质联 用 风味 物质

中国分 类号 : 14 Q 5

文献标 识 码 : A

文章 编号 :0 3— 1 4 2 1 )6—0 8 0 10 0 7 (0 2 O 0 9— 5

21 0 2年 6月

中国粮油学报

J u n lo e C ie eC rasa d Oi scain o r a f h hn s e el n l Aso it t s o

茶油加工工艺技术

茶油加工工艺技术茶油加工工艺技术是生产高质量茶油的关键。

下面我将介绍一种茶油加工工艺技术。

首先,在茶叶加工过程中,选择新鲜嫩叶作为原料,以保证茶油的品质。

新鲜嫩叶应该具有一定的肥厚,没有明显的叶斑和病虫害,且没有经过过度使用农药。

其次,采用传统工艺将茶叶进行烘制。

传统工艺的关键步骤包括杀青、揉捻、烘干等。

杀青是通过高温快速破坏茶叶内部酶活性的过程,可以使用高温炒制或蒸制的方法。

揉捻是为了破坏茶叶细胞壁,促使茶叶内部物质的释放。

烘干是将茶叶中的水分蒸发掉,使茶叶保持干燥。

这些步骤的目的是为了保持茶叶的原始品质和营养成分。

接下来,将烘制好的茶叶进行提油。

提油可以通过机械压榨或溶剂法提取。

机械压榨是将烘制好的茶叶放入油压机中进行压榨,将茶油与茶渣分离。

溶剂法提取是将烘制好的茶叶放入溶剂中,在一定的温度和时间下萃取茶油。

相比之下,机械压榨更为传统和健康,溶剂法提取则更为高效。

最后,对提取好的茶油进行精炼和包装。

精炼是为了去除茶油中的杂质,提高茶油的纯度和品质。

精炼方法可以采用脱酸、脱水、脱嗅等工艺。

包装是将精炼好的茶油装入合适的容器中,并进行密封,以保证茶油的新鲜度和保存期限。

此外,茶油加工工艺还需要注意以下几点。

首先,要严格控制加工过程中的温度和时间,避免茶叶或茶油的过度加热。

其次,要采用优质的茶枝作为燃料,以保证茶油的纯净度。

最后,要注意环保和卫生,避免使用有害物质对茶油进行加工。

总之,茶油加工工艺技术是生产高质量茶油的核心。

通过选择优质原料、传统工艺烘制、机械压榨提取、精炼和包装,可以生产出纯天然的茶油,保留茶叶的原始品质和营养成分。

茶油加工工艺技术的不断改进和创新将为茶油产业的发展提供强大的支持。

茶油的生产工艺

茶油的生产工艺茶油是一种传统的食用油,具有浓郁的香味和独特的口感,常用于烹饪、炒菜等多种用途。

茶油的生产工艺主要分为采摘、晒青、榨油三个步骤。

下面我将详细介绍茶油的生产工艺,使大家对茶油的生产有更深入的了解。

首先是采摘环节。

茶油的原料是茶籽,一般采摘时间为每年的11月中旬到12月中旬,这个时候茶叶已经成熟,茶籽也已经饱满。

茶油的制作需要使用新鲜的茶籽,因此在采摘时要注意选择完全成熟的茶籽,具体的采摘标准是茶果已经变为红色,但还未开裂。

采摘时要将茶籽摘下来,避免茶果脱落。

接下来是晒青环节。

采摘回来的茶籽要先晒一段时间,这个过程称为晒青。

晒青的目的是使茶籽中的水分蒸发掉,茶籽的含水率降至10%以下。

晒青通常在黑白木框中进行,大概需要晒3个星期左右。

晒青后的茶籽变得更干燥,便于后续的榨油工作。

最后是榨油环节。

晒青后的茶籽要进一步榨油,这一步主要是通过机械压榨的方法,将茶籽中的油脂提取出来。

首先要将茶籽清理干净,去除杂质和茶皮。

然后将茶籽放入榨油机中,通过加热和压榨的操作,将茶籽中的油脂榨取出来。

榨油过程中会产生较多的渣滓,要及时清理和处理。

榨油后的茶油需要进行过滤和沉淀。

过滤的目的是去除茶籽渣滓和沉淀质,使茶油更加纯净。

通常会使用纱布或滤纸进行过滤。

过滤后的茶油要放置一段时间,让沉淀物自然沉淀下来。

之后再将茶油倒出,即可得到优质的茶油。

整个茶油的生产工艺相对简单,但关键是要掌握好每个步骤的技巧和耐心。

只有选取好的茶籽、科学进行晒青和榨油的操作,才能生产出高质量的茶油。

此外,茶油的储存也很重要,应放置在阴凉、干燥、通风的地方,避免暴晒和受潮。

总结起来,茶油的生产工艺包括采摘、晒青、榨油、过滤和沉淀几个步骤。

只有在每个环节都严格把控好,才能制作出优质的茶油。

茶油作为一种传统的食用油,通过传统工艺生产出来的茶油味道纯正、香气扑鼻,是我国独有的一种食用油,受到了广大消费者的喜爱和好评。

茶油也被许多人誉为“珍贵的液体黄金”,在国内外市场上有着广阔的前景。

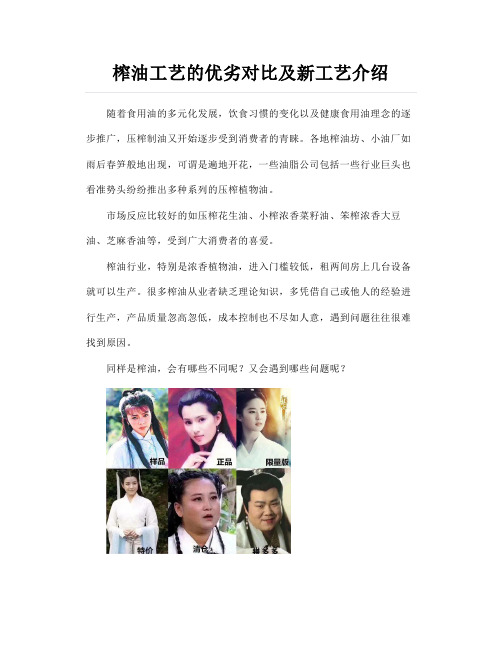

榨油工艺的优劣对比及新工艺介绍

榨油工艺的优劣对比及新工艺介绍随着食用油的多元化发展,饮食习惯的变化以及健康食用油理念的逐步推广,压榨制油又开始逐步受到消费者的青睐。

各地榨油坊、小油厂如雨后春笋般地出现,可谓是遍地开花,一些油脂公司包括一些行业巨头也看准势头纷纷推出多种系列的压榨植物油。

市场反应比较好的如压榨花生油、小榨浓香菜籽油、笨榨浓香大豆油、芝麻香油等,受到广大消费者的喜爱。

榨油行业,特别是浓香植物油,进入门槛较低,租两间房上几台设备就可以生产。

很多榨油从业者缺乏理论知识,多凭借自己或他人的经验进行生产,产品质量忽高忽低,成本控制也不尽如人意,遇到问题往往很难找到原因。

同样是榨油,会有哪些不同呢?又会遇到哪些问题呢?了解差异,首先就要进行同类产品的对比。

俗话说,没有对比就没有伤害!以压榨芝麻油为例(主体设备相同或类似):环境卫生等诸多因素。

要想做出好油,好的设备和好原料只是基础,相当于是硬件。

完善的生产工艺则是软件,软件是大脑,对产品的质量起着关键的作用。

完善的浓香植物油生产工艺,从原料到成品,从筛选、软化、炒籽、调质、压榨、过滤到脱磷脱蜡等所有环节都要有严格的操作要求。

使用苍芃公司新型榨油调质器调质后的芝麻油出油清澈,油中含渣少,含磷量低,提高综合出油率高,提升风味。

物理调色器调色,无添加,不影响其他理化指标的情况下对浓香油进行升色。

芝麻油加工过程苯并芘的产生与控制浓香植物油脱磷九大兵法几种国内外芝麻榨油机旋榨油机的操作及维护保养焙炒芝麻扬烟的必要性和影响芝麻清理的必要性和影响芝麻油磷脂及脱磷工艺不同储藏条件对芝麻制油品质的影响食用油行业市场现状与发展趋势小油种消费将提升市场充分竞争的现实情况下,唯有不断更新知识和技术,不断学习调整,精益求精,在能在竞争中与时俱进,立于不败之地。

古法压榨茶籽油和精炼设备加工的对比分析

5、出比率,溢出被真空抽出,脱臭后的便是精制食用油。

6、冬化:即将精பைடு நூலகம்油注入养晶锅中,在-5℃养晶48小时,使油中的部分硬脂蜡形成晶体,经过抛滤分离,既得一级油。

2、蒸茶籽

将碾碎的茶仁装进木榛笼里,放在大铁锅上蒸煮,直到蒸熟蒸透。蒸茶籽的人绝对要是精通的好手,随时控制火候。

3、踩茶饼

踩茶饼又称作做胚饼,先把两个圆形的铁箍摆在地上,然后用干净的稻草垫底,再将蒸好的茶籽仁填入铁箍里,用脚踩实,做一个个的茶饼。

4、榨茶油

茶饼做好装进榨槽后,在油槽侧加入木 ,就等开榨了。榨油人手握杖吹,站成马步,目视前方,全神贯注。然后将丈余的杖槌便高高扬起,随即收步,再迈步,砸向榨槽。金黄色的山茶油,就在挤压之中汨汨地流了出来。

古法压榨茶籽油和精炼设备加工的对比分析

茶油传统工艺介绍

1、采茶籽

山茶树,长有闪光的叶子以及艳丽的常呈红色,白色或品红色的玫瑰般花朵,油茶果从开花到果实成熟,历经秋,冬,春,夏,秋五个季15个月,聚集常年日月精华,民间有 抱子怀胎之佳称,堪称 人间奇果。

碾 碾茶籽 碾茶籽是制山茶油的第一道工艺,将经过挑选的茶籽仁放入碾盘内,利用湍急的流水冲击着巨大的叶轮,再带动着碾盘内的四个铁轮飞速旋转,于是,撒在碾盘内的茶籽仁渐渐被碾碎。

郑州企鹅精炼设备加工茶籽油介绍

精炼生产工艺主要包括四道工序:

1、脱磷:将原先油放进水化锅中,加入比原毛油温度高5-10倍,盐水,让毛油中磷,蛋白质,胶粉物质吸水膨胀而分离出来。

2、脱酸:采用国内外最先进的物理蒸馏游离脂肪酸。

山茶油压榨新工艺

山茶油压榨新工艺近年来,随着人们对健康生活的追求,山茶油作为一种天然、健康的食用油受到了越来越多人的青睐。

为了提高山茶油的产量和质量,研究人员不断探索新的工艺和技术。

在这个过程中,山茶油压榨新工艺应运而生。

传统的山茶油生产工艺中,一般采用冷榨或热榨的方式,但这些方法存在一些问题。

冷榨虽然能保留山茶油的营养成分,但产量较低;热榨虽然能提高产量,却会破坏部分营养成分。

因此,研发一种既能提高产量又能保留营养的新工艺势在必行。

山茶油压榨新工艺的核心是采用低温压榨的方法。

在这种方法下,首先将山茶果实经过清洗和晾晒等预处理工序,然后使用特制的山茶油压榨机进行压榨。

与传统的冷榨方法相比,这种新工艺能更好地保留山茶油的营养成分,如维生素E、多种不饱和脂肪酸等。

同时,低温压榨还能减少油脂酸价的生成,提高山茶油的质量。

除了低温压榨,山茶油压榨新工艺还引入了先进的榨油技术。

通过优化榨油机的结构和参数,提高了榨油效率和油脂产量。

同时,新工艺采用了多级榨油的方式,使得山茶油的产量大大提高。

这不仅满足了市场需求,也为山茶油的推广和普及提供了有力的支持。

山茶油压榨新工艺的研发得益于科技的进步和人们对健康的重视。

通过不断创新和改进,研究人员成功地解决了传统工艺存在的问题,为山茶油的生产带来了新的机遇和挑战。

相信随着技术的不断发展,山茶油的产量和质量会有进一步的提高,为人们的健康生活提供更多的选择。

山茶油压榨新工艺是一种能提高产量和质量的创新技术。

通过低温压榨和先进的榨油技术,这种新工艺能更好地保留山茶油的营养成分,并提高榨油效率和油脂产量。

这一工艺的成功研发将推动山茶油产业的进一步发展,满足人们对健康食用油的需求,也为农业的可持续发展做出了贡献。

让我们期待这一新工艺的广泛应用,让山茶油更好地造福人类。

山茶油生产技术对比分析报告

山茶油生产技术对比分析报告山茶油生产技术对比分析报告生产技术部韩金志山茶油作为一类小宗油种,油脂理化性质独特且资源相对稀少,因此山茶油的生产工艺应不同于大豆油、菜籽油等其他大宗油种。

当前,山茶油的生产加工主要是在传统的油脂加工工艺基础上略做改进,总体而言与大宗油料的加工并无太大区别。

福建三本农业高科技有限公司引进当前国内的先进的制油设备与精炼设备,采用低温物理压榨制油工艺与物理精炼工艺相结合,最大限度保留山茶油中对人体有益的各种功能性成分,如VE、角鲨烯、植物甾醇等。

制取出的山茶油色泽金黄清亮、香味浓郁、本色天香。

公司采用的制油工艺与精炼工艺在与同行业相比较中拥有诸多优势。

1制油工艺山茶油的制油工艺主要有物理低温压榨法、热榨法和浸出法。

压榨法和浸出法是山茶油提取的两种方法。

压榨法是用物理压榨方式,从油茶籽中榨取山茶油,是一种传统的提取工艺;浸出法则是用物理化学原理,用有机溶剂从油茶籽中抽提出山茶油的一种方法。

现在很多企业比较普遍采用上述两种方法互补的做法,即将油茶籽经过压榨获得“压榨油”后,“油饼”内残存的茶油再用浸出法充分地抽提出来,获得“浸出油”。

其中物理低温压榨法在低于60℃的环境下进行加工,营养成分保留最为完整。

由于低温压榨法出油率相对较低,因此大部分低温压榨油的价格要高出热榨油和浸出油。

1.1压榨法制油工艺1.1.1作坊式土榨法制油近些年由于受到国内多次食品安全事件的影响,大多数消费者对工业化生产出的食品一直持有不信任态度。

他们更趋向于追求来自于原生态的食品,因此土榨法制取的茶油也想当然的与绿色、安全、正宗相联系在一起。

然而,很多调查结果表明,土榨法制取出的茶油并非如人们一厢情愿所认为的那样安全、绿色。

土榨法制油存在着诸多诟病,对众多针对于土榨法制取茶油的调查报告和研究文献进行归纳总结可得出这样的结论:土榨法制油工序粗糙落后,生产环境卫生条件差;油品色泽深、适口性差,多项理化指标达不到国家食用植物油卫生标准要求;引入多种外源性污染物,危害人体健康。

山茶油的生产工艺

山茶油的生产工艺山茶油的生产工艺主要有冷榨法、热榨法和浸出法。

其中冷榨法在低于60C的环境下进行加工,营养成分保留最为完整。

由于冷榨法岀油率只有热榨法的一半,因此大部分冷榨油的价格要高出热榨油五成左右。

压榨法和浸出法是山茶油提取的两种方法。

压榨法是用物理压榨方式,从油茶籽中榨取山茶油,是一种传统的提取工艺;浸岀法则是用物理化学原理,用食用级溶剂从油茶籽中抽提岀山茶油的一种方法,是目前国际上公认的最先进的提取工艺。

现在很多企业比较普遍采用上述两种方法互补的做法,即将油茶籽经过压榨获得“压榨原茶油”后,“油饼”内残存茶油,再用浸出法充分地抽提出来,获得“浸出原茶油”。

道克客巴巴网;具体操作流程山茶油的工艺流程使用螺旋榨油机榨茶籽油的具体步骤是怎样的?茶油的生产技术及设备(一)山茶油的制取工艺:1、浸出法制油工艺(1 )山茶油浸出取油成套设备主要包括:进料刮板输送机、存料箱、料封绞龙、平转式浸出器等油料浸泡系统设备;湿粕输送机、封闭绞龙、脱溶剂机等料粕脱溶设备系统;混合油暂存罐,一、二蒸发器、汽提器等混合油蒸发分离设备系统;冷凝器组、分水箱、平衡罐、尾气吸收器、溶剂周转罐等溶剂回收设备系统;2、压榨法制油工艺(1)茶籽仁冷榨制油技术油茶籽T清理除杂T脱壳及壳仁分离T冷榨T冷榨毛油T粗滤T清滤T优质冷榨油T 优质茶籽饼油茶籽冷榨制油工艺具有工艺简单,毛油质量好,节省能源,运行成本低和设备投资少,占地面积小等优点。

(2)茶籽仁高温压榨制油技术油茶籽T清理除杂T脱壳及壳仁分离T茶仁T蒸炒T压榨出油T沉淀T过滤T茶油(3)超临界萃取制油技术油茶籽T清理除杂T脱壳及壳仁分离T茶仁T C02萃取T分离1 T分离精馏T茶油(二)山茶油的精炼工艺1、茶油的化学精炼工艺原料毛油T脱胶T脱酸T水洗T脱色T脱臭T冬化脱脂T成品山茶油2、茶油的物理精炼工艺原料毛油T过滤T脱胶T脱色T脱酸T成品山茶油(三)山茶油的冬化脱脂工艺及设备(1)冬化生产工艺流程茶油T热交换器T结晶槽T加热槽T过滤器T冬化油(2 )冬化工作原理:冬化系统主要为以低温结晶方式将油中之腊质分离出来(3)冬化处理范围:(4)冬化处理之油种主要为葵花油,棉籽油及葡萄籽油等等(5)冬化可分为湿式及干式两种(一)湿式冬化原理为食用油经过脱色阶段之后,以皂脚颗粒为晶种,快速结晶之后,将腊结晶以水洗水一起分离,但因为快速结晶仍有部份腊会残留,故结晶后达到之标准为5.5小时0 c仍无腊结晶析出,如果需要更少造成低温雾化之条件,可在脱臭之后增加另一慢速晶将微量之腊、糖类以精细过滤除去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

茶籽油生产冷萃新工艺

油茶籽油的生产一般有冷榨工艺、热榨工艺、热浸工艺,以及这些工艺形成的组合工艺。

现行的这些工艺各自存在一些较难克服的问题。

广州泰泽生物技术有限公司以创新的冷萃工艺,应用于油茶籽油的生产,具有质量优、成本低、效率高、适应性强、便于综合利用等优点,具有良好的推广应用前景。

一、冷榨工艺:

利用外力加压,强力将油静态压出。

冷榨工艺包括土法压榨(楔榨)、液压压榨。

土法压榨因人力劳动强度大,已被淘汰,目前仅在交通、能源落后的偏远地区尚有少量使用。

茶籽产区的农村广为采用液压榨油工艺,该工艺所获得的毛茶油杂质少,色泽浅,是现今茶籽产区作坊式分散加工的主流工艺。

液压榨油机有立式和卧式两种结构,实际生产中以卧式液压榨油机居多。

存在问题:

1、经过蒸炒的油容易氧化(用蒸汽蒸坯时温度达110℃- 120℃);

2、靠外力静态压榨,出油率低;

3、加工周期长,产能受限制;

4、杂质多,精炼损失大。

二、热榨工艺:

采用螺旋榨油机,利用高速转动螺旋杆进行施压进行动态压榨。

存在问题

1、在动态挤油过程中,压榨机螺旋杆与物料强力摩擦,油料在榨膛内的瞬间压榨温度较高(榨膛内温度可达150-200度),破坏油和饼粕的品质;

2、出油杂质较多;

3、需要相当的添加物(如茶籽壳、稻草)辅助压榨出油,降低产能;

4、色泽较深并产生难闻气味,须经精制脱除;

5、出油率虽高于冷榨法,但仍有20%以上的油残留在渣饼中;

6、由于以上原因,精炼时油的损耗增大,成品油率会下降。

三、热浸工艺:

利用极性低的液体(常压下)溶剂,在一定温度下进行平转式浸淋,将油溶出,然后回收溶剂,得到毛油。

存在问题

1、必须通过高温才能脱除残留溶剂(达到标准);

2、由于油茶籽属于高含油率的油料,粉碎后待淋浸提取的油茶籽物料层黏度极大,实施淋浸时溶剂不能与物料充分接

触并顺利通过,必须添加相当数量的茶籽壳、稻草等辅助物质使料层变得疏松,才能使浸淋过程顺利进行。

这样既降低提油的产能,又对后续提取料渣中的茶皂素带来不良影响。

3、油品存在较难闻的气味,必须脱臭精制。

四、热榨+热浸

平远新大地等多各加工企业的现行工业化生产的主流工艺。

五、冷榨+热浸工艺

在村、乡的土榨(冷榨)作坊生产冷榨毛油,自用或自销,剩余榨饼由县级以上热浸厂收购用于溶剂法热浸提油。

以上五种工艺得到的毛油必须经过“四脱”精炼才能符合食用标准。

1、酸价高,色泽深,杂质多,必须脱胶、脱酸、脱色;

2、脱色后,油中带有活性白土的土腥味,必须在200℃以上高温脱臭;

3、所得茶籽油虽无色、无味、但其茶籽油的特色成分也受到损失或破坏,茶籽油的特色丧失殆尽;

4、工艺路线长,加工成本高,损失大,成品油率低;

5、热浸加工过程非密闭,存在车间环境、安全、质量隐患。

冷萃新工艺:

利用极性低的气体(常压)溶剂,在常温下加压冷萃,将油提取出来。

优势:

1、萃取和回收溶剂均在密闭系统中完成,溶剂损失降低到最低限度,环境友好,质量安全有保障;

2、选择性好。

毛油中杂质少,出油率高;

3、质量高。

在茶籽原料质量保证的前提下,所得毛油稍加处理就可达到国家食用油标准;

4、工艺简单,操作方便,加工成本低;

5、精炼采用新技术,再加上毛油质量高,出油率比传统方法高15%-20%;

6、提取和精炼等整个加工过程均采用常温技术,避免高温,茶籽油的特性得以完全保留;

7、萃取油时不必添加任何辅助物,工艺灵活,可以只用茶籽仁来萃取(传统工艺不能),也可以带壳一同萃取,

质量无区别,可由厂家就便选择。

8、不破坏粕渣品质,有利于保证后续综合利用工序生产茶皂素产品的质量。

产成品经济估算

一、林地产量和产值(以良种计)

每株产干种子5千克,每亩地约50-60株

亩产种子250-300千克

每千克收购价按5元计,每亩林地产值1250-1500元,每万亩林地产值1250万元-1500万元。

二、每吨种子产油量和产值估算

种子含油率平均约为28%

每吨种子可得毛油约为260千克-270千克(渣中含油≤2%)

新工艺毛油质量好,售价设为每千克40元

每吨种子产油的产值为10600元

三、每吨种子产皂素粗品约100千克,以每千克12元计,产值1200元

四、每吨种子所产饲料量及产值估算

每吨种子最后剩余饲料约600千克,以每千克1.5元计,可得产值900元。

五、加工1吨种子的成本、产值估算(不含税)

加工成本:

原料费5000元

萃取、精制费2625元(含折旧)

皂素加工费1000元

合计8625元

产值:

毛油10600元

皂素1200元

饲料900元

合计12100元

六、以年处理4000吨种子(产油1060吨)计

产值:4000×12100=4840万元

成本:4000×8625=3450万元

税前利润: 1390万元

七、建厂规模(以处理油茶种子计)

2000吨规模,产油约550吨

4000吨规模,产油约1100吨

2000吨规模的成本要比4000吨规模高约10%(主要是固定成本部分摊高,活动成本部分主要是工人工资)

八、主体设备投资估算

以年处理2000吨油茶籽,生产毛油与茶皂素进行估算。

主厂房1500平方米

毛油生产车间1000平方米(以每平方米1000元计,100万元)

茶皂素生产车间500平方米(以每平方米1000元计,50万元)

主体设备

毛油加压冷萃系统一套(不锈钢),300万元

茶皂素生产设备一套(不锈钢),100万元

另需配套

仓库(原料仓、粕渣仓、中间产品仓,约需5000平方米,以每平方米600元计,300万元)

罐区(毛油罐区,不锈钢,约50万元)

辅助车间(原料筛选、脱壳、粉碎,约30万元)

公用工程(配电、循环水、锅炉,80万元)

如要求精制,还需精制厂房、精制设备、灌包装设备、配套仓库,约需200万元。

总投资:1210万元。