石灰窑除尘器方案

白灰窑除尘应急预案模板

一、编制目的为有效预防和应对白灰窑除尘系统可能发生的突发事件,确保员工生命财产安全,降低事故损失,提高应急处置能力,特制定本预案。

二、适用范围本预案适用于白灰窑生产过程中,因除尘系统故障或操作不当引发的各类事故的应急处置。

三、组织机构及职责1. 应急指挥部(1)总指挥:由企业主要负责人担任。

(2)副总指挥:由企业分管生产、安全、环保的负责人担任。

(3)成员:各部门负责人、技术骨干、应急队员等。

2. 应急指挥部职责(1)负责统一指挥、协调和调度应急工作。

(2)根据事故情况,决定应急处置方案。

(3)及时向相关部门和领导报告事故情况。

(4)组织应急物资的调配和救援队伍的集结。

3. 应急救援小组(1)灭火救援组:负责火灾扑救、人员疏散、伤员救治等工作。

(2)环境监测组:负责对事故现场环境进行监测,评估污染程度。

(3)技术保障组:负责设备抢修、故障排除等工作。

(4)物资保障组:负责应急物资的储备、调配和分发。

四、应急处置程序1. 事故报告(1)事故发生后,现场人员应立即向应急指挥部报告。

(2)应急指挥部接到报告后,立即启动应急预案,组织相关人员赶赴现场。

2. 初步判断(1)现场人员应迅速对事故原因、影响范围和危害程度进行初步判断。

(2)根据判断结果,启动相应的应急处置方案。

3. 应急处置(1)灭火救援组:根据火灾情况,采取灭火、疏散、救援等措施。

(2)环境监测组:对事故现场环境进行监测,评估污染程度,并向应急指挥部报告。

(3)技术保障组:负责设备抢修、故障排除等工作,尽快恢复生产。

(4)物资保障组:负责应急物资的储备、调配和分发,确保救援工作顺利进行。

4. 事故处理(1)事故处理后,应急指挥部组织人员进行现场清理和评估。

(2)对事故原因进行分析,制定整改措施,防止类似事故再次发生。

五、应急保障措施1. 物资保障(1)储备必要的应急物资,如灭火器材、防护用品、急救药品等。

(2)确保应急物资的及时供应和分发。

石灰窑除尘技术方案

【河南中材水泥设备制造网】随着国家对于环境质量的要求提高,作为石灰窑生产企业也在积极的寻求更加有效的除尘方法。

这样对既保护了生态坏境和工作环境,有避免了一定的资源浪费。

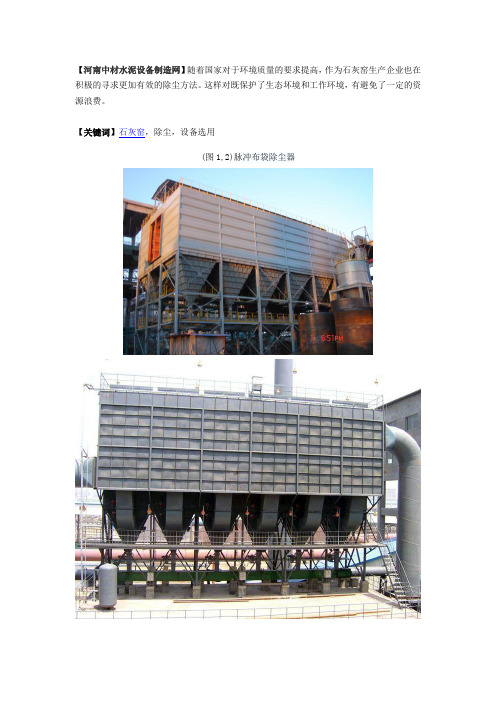

【关键词】石灰窑,除尘,设备选用(图1,2)脉冲布袋除尘器一、系统方案:根据甲方要求将原石灰窑陶瓷多管除尘改为布袋除尘,根据石灰窑窑尾烟气设计资料及有关工艺运行经验石灰回转窑窑尾烟气除尘温度为245℃,烟气量为45615m3 /h。

除尘设备采用765m2离线低压脉冲布袋除尘器。

除尘器整体保温,保温材料为80mm岩棉,外护彩钢板。

净化后的气体用耐高温风机经烟囱排入大气。

为了延长滤袋使用寿命,在除尘器的进气端增加一个自然空冷器。

二、除尘器技术参数:处理风量:45615m3/h过滤面积:765 m2过滤风速:1.0-1.2 m/min室数:6室滤袋规格:φ130x4200滤袋数量:450条入口含尘浓度: g/Nm3出口含尘浓度:≤50mg/Nm3本体漏风率:≤3%除尘效率: 99.9%设备阻力:≤1500Pa设备耐压: -6000Pa三、空冷器参数:3.1 计算数据自然对流冷却器、除尘器设计:冷却管:5组管道直径:φ0.4m每组管道长度:17.5m环境温度:40℃首先假定烟气将由245℃降至200℃,温降45℃3.2 校核计算3.2.1 烟气放热Qg=Q工×T0/T工=45615×273/(245+273)=24040.3Cpm1=319.4×74.4%+330×18.3%+376.1×1.4%+457.5×5.9%+209.4×0.006%=330.3Cpm2=260×74.4%+267×18.3%+305×1.4%+358×5.9%+168×0.006%=267.7Qf=Qg×(Cpm1Tg1- Cpm2Tg2)/22.4=24040.3×(330.3-267.7)=1504923 kJ/h3.2.2自由对流冷却器传热Q=F?K?△tm其中:F——自由对流冷却器的冷却面积(m2);K——传热系数(kJ/m2?h?℃);△tm——烟气与空气的平均温差,当进出口温度之比大于2时,采用对数平均温差(℃)。

石灰窑窑顶除尘系统改造设计

( 中冶 东方 工程技 术有 限公 司暖通除 尘室 , 内蒙古 包头 04 1 100)

摘

要: 文章介绍 了某厂气烧石灰窑窑顶除尘系统成 功改造实例 , 从理论上分析 了窑顶除尘罩设计计算方法 , 并指

出了低压脉冲布袋除尘器在该系统应用中应该注意 的问题 。

关键 词: 石灰 窑除尘 ; 除尘罩 ; 低压脉 冲布袋除尘器

中 图分 类 号 :5 3 X 1 文 献 标 识 码 : B 文 章 编 号 :09—53 (0 0 0 0 8 0 10 4 8 2 1 )4— 0 0— 3

De in f r Reo mi g De u tn y tm n To fLi e Ki sg o f r n d si g S se o p o m l n

统 中采用两 台 串联 高效 陶瓷 多管 除尘器对 炉顶 烟气

进行 除尘 。在多 年运行 中两 台尘 系统 已 近 失 效 。 该

且窑 顶上料 小车处 未 设 置任 何粉 尘 防 护措 施 , 生 在 产过 程 中 , 尘排放 严重超标 。 粉

8 1

混 风 阀

窑顶除尘罩一 电动 阀门一空气冷却器一布袋除尘器一 风机一 烟囱 l

输 灰 系 统 一 粉 尘 回收利 用

图 1 改 造后 的 系统 流 程

2 石灰 窑 窑 顶 除 尘 罩设 计

2 1 石灰 窑窑顶 除 尘罩改造 的必 要性 . 除尘 罩设 计 选 型如 不合 理 , 仅 直 接影 响 到 工 不 作 区的卫生 状况 , 且 与整 个 除 尘 系统 风 量 确 定 及 而

收 稿 日期 :0 0 3— 3 2 1 —0 2

() 4 在低 压脉 冲布袋 除尘 器进 口管路 上 增设 混

直径2.5米的石灰窑粉尘治理方案

直径2.5米的石灰窑粉尘治理方案石灰回转窑窑尾粉尘未达到超低排放标准的问题,采取了优化除尘器滤料、滤袋结构、布袋喷吹制度,优化风煤配比和治理除尘器漏风率等措施后,回转窑窑尾粉尘浓度降至6mg/m3,氧含量控制在10%以下,达到了超低排放的目标。

近年来,国内各地日益严重的灰霾天气引起社会各界的关注,其主要原因之一是工业废气中粉尘排放浓度高。

2018年5月,生态环境部研究起草了《钢铁企业超低排放改造工作方案(征求意见稿)》,要求冶金石灰回转窑粉尘排放浓度小于10mg/m3.炼钢工业大气污染物排放标准(GB28864-2012)中要求,石灰窑、白云石窑尾气中的氧含量小于8%。

鞍钢股份有限公司鲅鱼圈钢铁分公司原来执行企业内控的排放浓度(≤20mg/m3),实际达到10mg/m3左右,尾气中氧含量为13%~15%,未达到超低排放的标准要求。

白灰窑除尘方案

Φ5×49m白灰窑窑尾除尘方案Φ5×49m白灰窑窑尾除尘方案一、概述Φ5×49m白灰窑在煅烧过程中,伴随有大量石灰石粉尘,含尘浓度极高,对环境污染极为严重。

二、设计依据:2.1.设计依据:1.1工业炉窑大气污染排放标准(GB9078-96)1.2大气污染综合排放标准(GB26197-96)1.3《关于国家环境问题的若干决定》1.4环境空气质量标准(GB3095-96)1.5脉冲喷吹类袋式除尘器技术条件(JB/T8471- 96)2.2、执行标准:执行GB9078-1996 “工业窑炉大气污染排放标准”。

根据贵公司提供所在区域为二类地区,现行放标准为≤50mg/m32.3、除尘器的制造技检验标准:ZB243 通风与空调工程施工及验收规范GB699-65 优质碳素结构钢一般技术条件GB700-1988 炭素结构钢GB13271-1988 手工电弧焊技术条件GB/T1800-1979 公差与配合总论标准公差与基本偏差GB/T1802-1979 公差与配合尺寸大于500-1500mm和尺寸大于3150-10000mm标准公差GB/T1182-1184-1980 形状与位置公差GB/T5117-1995 碳钢焊条ZBJ88002.1 除尘器分类与性能参数表示方法ZBJ88002.1 除尘器性能测定法三、设计原则1)除尘系统为白灰窑生产服务。

2)在保证白灰窑安全生产及操作不受影响的前提下,确保扬尘点有效捕集。

3)必须满足国家冶金行业对环保的要求,即各项指标要求达到或优于标准。

4)选用技术成熟、先进、能耗低的除尘设备。

5)系统设计合理、先进、经济、运行可靠、检修方便。

6)系统运行安全、操作方便、使用寿命长、系统不设操作人员。

7)为了避免二次扬尘,对除尘器收集的粉尘采用密闭,装袋运出。

四、设计范围及达到目标1)Φ5×49m白灰窑生产时产生的烟尘治理;2)岗位烟尘普及率≥95%;3)排放浓度≤50mg/Nm3(不含背景浓度)。

(整理)白灰窑除尘方案

项目单位:项目名称:白灰窑炉顶烟气配套除尘器技术方案一、概述本方案为有限公司白灰窑窑顶烟气配套除尘器设计方案用于捕集和处理白灰窑在生产过程中炉顶冒出的烟气,使其达到国家环保要求。

二、除尘器安装后的效果1、产尘点气体捕集率95%以上,尘气不外逸。

2、除尘器粉尘排放浓度≤50mg/m³。

3、除尘器二氧化硫排放浓度≤200mg/m³。

三、主要设计依据、设计原则、总体目标《中华人民共和国环境保护法》GBl6297——96《大气污染物综合排放标准》GBJl9——97《采暖通风与空气调节及验收规范》GBJ243——94《喷吹类袋式除尘器》GB/T8532——1997《低压配电设计规范》GB50054——95《输气管道工程设计规范》GB50251——94《工业金属管道工程施工及验收规范》 GB50235—97《现场设备、工业管道焊接工程施工及验收规范》GB50236—98《袋式除尘器性能测试方法》 GBl2138焊接质量保证GB/T12469—90铸件重量公差GB/T11351—89水泥机械涂防锈技术条件JC/T402袋式除尘器安装技术规范和技术要求JB /T8471—96 3.2设计原则A 、设计先进、可靠、经济、节能且经工业使用证明的技术和设备,改造、配置除尘器。

B 、除尘器采用脉冲布袋除尘器,其运行安全可靠、故障率低、易于操作及检测。

C 、除尘器过滤风速合理、不积灰、磨损少、阻力低、连接合理。

四、除尘设计方案: 1、系统排烟量贵厂有一台白灰窑一套除尘脱硫系统。

炉口直径2800mm ,炉口烟气上升速度1m/s (估算),根据炉口面积及炉口烟气上升速度计算排气量为:22155m 3/h 。

两个白灰窑总排烟量:44310 m 3/h 。

2、除尘器的选型由于贵厂白灰窑在生产过程中炉口始终处于料封状态,使得烟气温度较低,根据我方人员对现场考察可使用常温布袋。

由于使用燃料为煤,烟气中二氧化硫浓度较高,必须对烟气进行脱硫,才能达到国家环保对硫化物的排放标准。

2019年白灰窑除尘方案.doc

项目单位:项目名称:白灰窑炉顶烟气配套除尘器技术方案一、概述本方案为有限公司白灰窑窑顶烟气配套除尘器设计方案用于捕集和处理白灰窑在生产过程中炉顶冒出的烟气,使其达到国家环保要求。

二、除尘器安装后的效果1、产尘点气体捕集率95%以上,尘气不外逸。

2、除尘器粉尘排放浓度≤50mg/m³。

3、除尘器二氧化硫排放浓度≤200mg/m³。

三、主要设计依据、设计原则、总体目标《中华人民共和国环境保护法》GBl6297——96《大气污染物综合排放标准》GBJl9——97《采暖通风与空气调节及验收规范》GBJ243——94《喷吹类袋式除尘器》GB/T8532——1997《低压配电设计规范》GB50054——95《输气管道工程设计规范》GB50251——94《工业金属管道工程施工及验收规范》 GB50235—97《现场设备、工业管道焊接工程施工及验收规范》GB50236—98《袋式除尘器性能测试方法》 GBl2138焊接质量保证GB/T12469—90铸件重量公差GB/T11351—89水泥机械涂防锈技术条件JC/T402袋式除尘器安装技术规范和技术要求JB /T8471—96 3.2设计原则A 、设计先进、可靠、经济、节能且经工业使用证明的技术和设备,改造、配置除尘器。

B 、除尘器采用脉冲布袋除尘器,其运行安全可靠、故障率低、易于操作及检测。

C 、除尘器过滤风速合理、不积灰、磨损少、阻力低、连接合理。

四、除尘设计方案: 1、系统排烟量贵厂有一台白灰窑一套除尘脱硫系统。

炉口直径2800mm ,炉口烟气上升速度1m/s (估算),根据炉口面积及炉口烟气上升速度计算排气量为:22155m 3/h 。

两个白灰窑总排烟量:44310 m 3/h 。

2、除尘器的选型由于贵厂白灰窑在生产过程中炉口始终处于料封状态,使得烟气温度较低,根据我方人员对现场考察可使用常温布袋。

由于使用燃料为煤,烟气中二氧化硫浓度较高,必须对烟气进行脱硫,才能达到国家环保对硫化物的排放标准。

石灰窑除尘方案(石灰窑出料除尘系统方案)

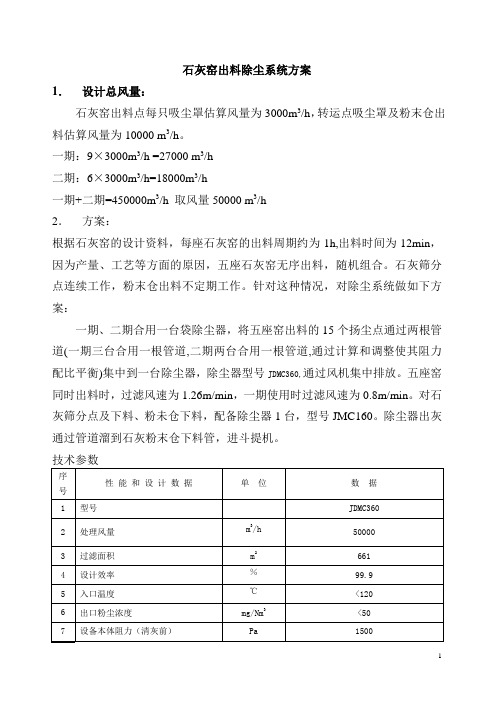

石灰窑出料除尘系统方案

1.设计总风量:

石灰窑出料点每只吸尘罩估算风量为3000m3/h,转运点吸尘罩及粉末仓出料估算风量为10000 m3/h。

一期:9×3000m3/h =27000 m3/h

二期:6×3000m3/h=18000m3/h

一期+二期=450000m3/h 取风量50000 m3/h

2.方案:

根据石灰窑的设计资料,每座石灰窑的出料周期约为1h,出料时间为12min,因为产量、工艺等方面的原因,五座石灰窑无序出料,随机组合。

石灰筛分点连续工作,粉末仓出料不定期工作。

针对这种情况,对除尘系统做如下方案:

一期、二期合用一台袋除尘器,将五座窑出料的15个扬尘点通过两根管道(一期三台合用一根管道,二期两台合用一根管道,通过计算和调整使其阻力配比平衡)集中到一台除尘器,除尘器型号JDMC360,通过风机集中排放。

五座窑同时出料时,过滤风速为1.26m/min,一期使用时过滤风速为0.8m/min。

对石灰筛分点及下料、粉未仓下料,配备除尘器1台,型号JMC160。

除尘器出灰通过管道溜到石灰粉末仓下料管,进斗提机。

技术参数

石灰窑出料除尘器技术参(单台)

3.设备报价:

JMC160报价。

石灰窑(回转窑和竖窑)烟气除尘脱硫脱硝技术介绍

2)第二步:在布袋除尘器中完成:

烟气进入布袋除尘器,除尘器中布袋表面的滤饼部分是由反应产物,未反 应 的 吸 附 剂 、 反 应 物 以 及 飞 灰 组 成 。 当 经 过 滤 饼 时 , 余 下 的 SO2 、 重 金 属 、 PCDD/F等继续发生反应,完成第二步脱硫。

2.SDS干法脱硫工艺简介--工艺系统

2)小苏打喷射系统 从磨机出来的细小苏打(d90<20um)经磨机配套风机送至SDS

脱硫反应器入口的烟道处,送料主管在进入烟道前分成管径相同的 若干根分配支管(投料均布器),通过分配支管将研磨后的细小苏 打均匀地喷射到SDS脱硫反应器的入口烟道内。分配支管在烟道内的 喷射方向与烟气方向相同,烟气流速与主烟道流速大致相同。

2.SDS干法脱硫工艺简介--工艺系统

3)SDS脱硫反应系统

该系统的核心装置是脱硫反应 器,材质为Q235。

脱硫反应器可设成套筒式结构 (图1),也可设计成U型结构(图 2)。为了保证脱硫效果和降低运行 阻力,脱硫反应器的设计依据CFD 流场模拟进行,并保证烟气在其内 的停留时间大于2S,阻力均控制在 300Pa以内。

1)小苏打储存、研磨及供给系 统

主要设备包括电动葫芦、开 袋器、小苏打筒仓、螺旋给料 机、磨机、磨机配套风机、管 路、阀门/仪表及管路配件等。

此系统上料导轨共用1套, 开袋器、筒仓及螺旋给料机、 磨料及配套风机采用1用1备。

2.SDS干法脱硫工艺简介--工艺系统

袋装脱硫剂小苏打(NaHCO3,d50<200um)由电动葫芦送至 筒仓顶部,借助筒仓上方的开袋器将粗颗粒小苏打倒入筒仓内。筒 仓内的粗颗粒小苏打通过筒仓底部的螺旋给料机定量的将粗颗粒小 苏打送至小苏打磨机;通过磨机的研磨,粗颗粒小苏打被研磨成细 粒度小苏打(d90<20um);最后经磨机配套风机送至SDS脱硫反应 器入口的烟道处。

石灰窑除尘系统设计.doc(常用版)

石灰窑除尘系统设计.doc(常用版)(可以直接使用,可编辑完整版资料,欢迎下载)石灰窑除尘系统设计摘要根据石灰粉尘的相关特性以及石灰生产的生产工艺系统,包括采集和加工处理的各个工序(运输、干燥、破碎、筛分和包装等),在这些工艺过程中,会产生大量的粉尘泄漏,为了减少泄漏石灰粉尘对环境的危害,需要有良好的除尘系统。

这些粉尘如果不及时的给予捕集回收,不仅污染了环境,严重影响岗位操作人员的身体健康,也浪费了宝贵的能源和资源。

因此,凡是与粉尘有关的生产工序必须有防尘设计。

本设计中处理风量为17730m3/h。

排放浓度<30g/ m3,工作温度<140℃。

要求排放浓度达到国家大气污染物综合排放标准(GB16297-1996)即最高排放浓度小于150 mg/ m3。

除尘系统的设计计算包括除尘管道流量和阻力损失的设计计算、除尘设备阻力确定以及风机和电机的选择等,其中最主要是管道系统的阻力计算。

本设计中,气体内所含的粉尘为石灰石粉尘,石灰石粉尘粒径较小,为了达到国家排放标准,除尘系统中的除尘设备采用布袋除尘器。

袋式除尘器是一种依靠过滤材料来实现分离含尘气体中粉尘的收尘装置。

布袋除尘器的设计计算包括滤料的选择、清灰方式的选用、过滤风速的确定、烟气流量的确定、过滤面积的确定、滤袋数量与实际流速的确定、除尘器型号的确定、清灰喷吹制度的确定、除尘效率的核算等。

关键词:除尘系统设计;石灰窑;净化装置;袋式除尘器AbstractIn accordance with the relevant characteristics of lime dust and production process of lime production systems, including the collection and processing of the various processes(transport, drying, crushing, sieving and packaging, etc.), In the course of these processes will have a lot of dust leakiness,in order to reduce the leakage of lime dust harmful to the environment, we need a good dust removal system. If these dust not be trapped and recovery timely,not only contaminate the environment,but seriously affect the health of the operator and meanwhile it waste the valuable energy and resource. For this reason, all with the dust of the production processes must be dust-proof design. In this design dealing with the design of wind is 17730m3/h,the emission concentration is 30g/m3,operating temperature is 140℃.The requirements of emission concentration of air pollutants meet the national discharge standard (GB16297-1996), emission concentration below 150mg/ m3.Design calculation of dust removal system includes the design calculation of flow and losses resistance to dust pipeline,decides dust equipment resistance and the choice of fan and motor, etc, one of the most important is the pipeline system resistance calculation.In this design,we know that the gas contained the limestone,the grain diameter of the limestone is tiny,in order to achieve national emission standard,the dust removal equipment of dedusting system adopts the fabric filter. Fabric filter is the dust recovery equipment that relys on the filter material to achieve separation of gas and dust. Fa bric filter’s design and calculation include the choice of media, cleaning methods and filtration speed, determination of flow, filter area, number of bags and the actual flow rate, fa bric filter’s model, jet cleaning system and check collection efficiency.Key wordsDesign of dust removal system; Lime kiln; Air purification equipment; Fabric filter目录1、绪论 (1)1.1.石灰粉尘的性质 (1)1.2石灰粉尘污染的危害 (1)1.3除尘净化设备的选择比较[3] (2)1.4净化设备的选择 (3)1.5处理要求 (3)2、除尘设备的设计计算 (4)2.1滤料的选择 (4)2.2清灰方式的选用 (5)2.3过滤风速的确定 (5)2.4含尘气体流量的确定 (5)2.5过滤面积的确定 (5)2.6除尘器型号的选择 (6)2.7脉冲时间 (7)2.8脉冲周期 (7)2.9脉冲喷吹耗用压缩空气量 (7)2.10除尘器阻力的计算 (8)2.11 除尘效率的核算 (9)3、除尘系统管网的计算 (10)3.1管道内气体流速的确定 (10)3.2管道直径的计算 (11)3.3管道中的阻力计算 (11)3.4通风机的选型计算 (15)3.5机房的布置 (18)3.6除尘系统平面的布置 (18)4、结论 (18)致谢 ..................................................... 错误!未定义书签。

白灰窑除尘方案

引言白灰窑指的是用来生产石灰的窑炉,它在石灰行业中起着重要的作用。

然而,白灰窑在石灰生产过程中会产生大量的粉尘污染,对环境和人体健康造成严重影响。

因此,白灰窑除尘方案的设计和实施变得非常关键。

本文将介绍一个高效的白灰窑除尘方案,包括除尘器的选型、排放标准和操作维护等方面的内容。

除尘器选型在选择适合的除尘器之前,我们需要了解白灰窑烟气的特点。

白灰窑烟气具有高温、高湿和高粉尘含量的特点。

基于这些特点,我们建议选择以下几种除尘器进行筛选:1. 管式电除尘器管式电除尘器利用电离作用和电场力对烟气中的颗粒进行捕集和收集。

它具有除尘效率高、适应性强和操作维护简单等优点,在高温高湿环境中也有一定的适应性。

2. 旋风除尘器旋风除尘器利用离心力和旋转气流将粉尘与气体分离,并通过离心力的作用将粉尘收集到容器中。

它适用于高含尘量的烟气处理,但对高温高湿环境的适应性较差。

3. 袋式除尘器袋式除尘器是一种常见的除尘设备,它使用纤维过滤袋对烟气中的颗粒进行捕集和收集。

袋式除尘器适用于高温高湿环境,并具有较高的除尘效率和较大的处理能力。

综合考虑白灰窑烟气的特点和除尘器的特性,我们建议采用管式电除尘器和袋式除尘器的组合方案进行除尘处理。

排放标准为了保护环境和人体健康,白灰窑在石灰生产过程中产生的烟气排放需要符合国家的排放标准。

根据《大气污染防治法》和相关环保法规,我们制定了以下排放标准:1.烟尘排放浓度:不超过30mg/m³;2.SO₂排放浓度:不超过100mg/m³;3.NOx排放浓度:不超过200mg/m³;4.CO排放浓度:不超过50mg/m³。

这些排放标准是白灰窑除尘方案设计的基础,除尘设备需要能够满足以上标准。

操作维护为了保证除尘设备的正常运行和长期有效,操作维护工作是非常重要的。

以下是一些常见的操作维护措施:1.定期清理除尘器:根据不同的除尘器类型和使用情况,定期对除尘设备进行清理和维护,清除附着在设备内壁和过滤材料上的颗粒物。

石灰窑降尘改造应用实践

石灰窑降尘改造应用实践石灰窑是生产石灰的重要设备,但其操作过程中往往会产生大量的粉尘污染。

为了解决这一问题,对石灰窑进行降尘改造是十分必要的。

石灰窑降尘改造的目的主要有三个:一是减少粉尘的产生,二是阻止粉尘的扩散,三是对排放的粉尘进行有效的治理。

为了减少粉尘的产生,可以从石灰石的加工环节入手。

在石灰石的破碎、磨细过程中,应选择适当的设备和工艺,使得粉尘的产生量最小化。

对于工作环境中的粉尘,应加强人员培训,提高工人的操作技术和操作意识,减少操作失误导致的粉尘产生。

阻止粉尘的扩散是石灰窑降尘改造的重点之一。

对于石灰窑的进料、出料口,可以采取密封措施,防止粉尘外泄。

在石灰窑的炉排、烟道等关键部位,应设置粉尘收集装置,将扬尘收集起来,阻止其进入大气中。

对排放的粉尘进行有效的治理也是石灰窑降尘改造的重要环节。

可以采用湿式除尘器、静电除尘器等技术手段,对排放的粉尘进行脱除,确保其排放浓度在国家相关标准范围内。

定期对除尘设备进行检查和维护,确保其正常运行。

在石灰窑降尘改造的应用实践中,应注意以下几点:一是制定科学合理的改造方案,结合具体情况,选择适合的降尘技术和设备。

二是确保改造的可行性和可持续性,不仅要考虑技术方案的有效性,还要考虑投资和运营成本的可接受性。

三是加强监督和管理,对改造后的石灰窑进行定期检查和监测,确保其降尘效果符合要求。

石灰窑降尘改造是解决石灰窑粉尘污染问题的重要手段。

通过减少粉尘的产生、阻止粉尘的扩散和对排放的粉尘进行治理,可以有效改善石灰窑的工作环境和大气质量,保护环境和人民的身体健康。

石灰窑降尘改造应用实践

石灰窑降尘改造应用实践石灰窑是一种用于石灰石煅烧制取石灰的设备,它是石灰生产中不可或缺的重要设备。

在石灰石煅烧的过程中,由于燃烧和材料运动等过程的原因,会产生大量的粉尘,会对周围环境和人员的健康造成一定的影响。

降低石灰窑的粉尘排放量,提高粉尘的收集率,是石灰窑降尘改造的重要目标之一。

石灰窑降尘改造的目的是通过技术手段或设备改造,降低石灰窑在生产过程中产生的粉尘排放量,实现环境保护和资源利用的双赢。

目前,石灰窑降尘改造已经在我国的一些石灰生产企业中得到了广泛的应用,并取得了一定的经济效益和环保效益。

一、石灰窑降尘改造技术方案1. 采用高效的石灰窑燃料石灰窑的煅烧过程中,燃料的选择对石灰窑的粉尘排放量有很大的影响。

采用高效的燃料是降低石灰窑粉尘排放的重要手段之一。

传统的石灰窑燃料主要为煤炭,但煤炭燃烧会产生大量的灰尘,对环境造成污染。

而采用天然气、液化石油气等清洁燃料,不仅可以减少粉尘排放,还可以提高石灰窑的燃烧效率,降低能源消耗,达到节能减排的目的。

2. 安装高效的粉尘收集设备石灰窑在煅烧过程中产生的粉尘,需要通过粉尘收集设备进行收集,以减少粉尘的排放。

常见的粉尘收集设备有布袋除尘器、电除尘器、湿式电除尘器等。

通过安装高效的粉尘收集设备,可以有效地减少石灰窑的粉尘排放,提高粉尘的收集率,降低对环境的影响。

3. 加装石灰窑喷淋装置在石灰窑的煅烧过程中,石灰石在高温下发生分解反应,会产生大量的气体和粉尘。

为了降低粉尘的排放,可以在石灰窑的出口处加装喷淋装置,通过喷淋水来降低粉尘的浓度,达到降尘的效果。

4. 石灰窑尾气处理石灰窑在煅烧过程中产生的尾气中含有大量的粉尘和有害气体,对环境和周围居民的健康造成一定的影响。

对石灰窑的尾气进行处理,净化其中的有害成分,是石灰窑降尘改造的重要环节。

常见的尾气处理方式有干法脱硫、湿法脱硫、烟气脱硝等,可以有效地减少石灰窑尾气中的粉尘排放。

近年来,随着环保意识的提高和相关政策法规的出台,我国的石灰生产企业开始重视石灰窑的降尘改造工作,加大投入力度,采取各种技术手段和设备改造,降低石灰窑的粉尘排放,保护环境,改善生产条件,取得了一定的应用效果。

用于白灰窑收尘除尘.docx

用于白灰窑收尘除尘DFX70×4 大布袋反吸清灰除尘器用户手册建设单位:陕西恒源煤电集团电化有限公司施工单位:神木天宇环保设备工程有限公司目录一、前言 (1)二、技术参数 (1)三、结构与工作原理 (3)四、主要配件 (4)五、安装与使用 (7)六、故障原因与排除方法 (8)七、易损件清单 (9)一、前言在原料投料和煅烧过程中产生大量烟气和粉尘,直接导致作业现场部分空气质量极差,严重影响了操作工人的身心健康,公司领导有着强烈的环保意识和体现对工人的关爱,现准备对粉尘飞扬点进行合理的治理。

我公司通过长期的实践和努力开发出一套行之有效的除尘工艺,采用对应吸尘罩加“大布袋除尘器”对含尘空气进行净化。

保证通过系统正式运行后,烟气捕集率达95%以上,烟尘排放浓度≤50mg/Nm3,车间内岗位粉尘≤10mg/Nm3(扣除本底值),完全达到和低于国家排放标准和安全卫生标准。

二、 技术参数1.大布袋反吸清灰除尘器型号含义:滤袋数量2.技术指标2.1过滤风速过滤风速是指气体通过滤袋的速度,可按下式计算:V=Q/60·F式中:V 过滤风速(m/min)Q 处理气体量(m3/h)F 过滤面积(m2)根据灰库工况,一般选择V<0.5m/min2.2滤袋材质(滤料)滤料根据工况条件及除尘要求选择。

表一该除尘系统分为粉尘捕集、参数确定、除尘单机设备选型,详细工艺流程如下图:白灰窑灰车卸灰阀捕集罩引风机高效大布袋除排空尘器风机根据除尘器、集尘罩、管路部分等确定整个除尘系统的的运行阻力为:~3200Pa左右,风量在80650m3/h左右,故选风机的型号为:Y4-73№10D,具体技术参数如下表:三、结构与工作原理1、原理高效除尘器主体结构由上箱体,中箱体、灰斗、卸灰系统、反吸清灰系统和控制系统等几大部分组成。

并配有基础支柱、爬梯、栏杆、检修门。

采用下进气结构,含尘烟气由引风机送入进风管气缸阀进入灰斗,部分较大的尘粒由于惯性的碰撞、自然沉降等作用直接落入灰斗,其它尘粒随气流上升经滤袋过滤后,尘粒被阻留在滤袋内侧,净化后的气体由滤袋外部进入上箱体排入大气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(4)《工业企业厂界噪声标准》 (GB12348-90)

2主要污染源和污染物

2.1污染源

1)竖窑燃料采用高炉煤气,在煅烧过程中产生烟气,烟气浓度2g/m3。

2)竖窑生产过程中,窑炉出灰皮带机运输过程,原料筛分、转运,成品筛分,成品库等生产过程,粉尘量1.5~2g/m3。

<!--[if !supportLists]-->(4)<!--[endif]-->噪声控制

风机运转过程中产生噪声,引风机采用封闭进口风机设有消声器,并有减震装置。

<!--[if !supportLists]-->(5)<!--[endif]-->固体废弃物

各除尘器收集粉尘,大部分为石灰粉状颗粒,年产生约600t,集中收集后送烧结做溶剂。

4 绿化

本工程绿化在原有厂区绿化基础上,有空闲散地种植适合本地区树木草坪等。排放烟气、粉尘、噪声等监视工作由公司现有环境监视部门负责,本工程不另设监视部门,环境管理工作由公司现有环保部门负责,车间设环保管理员。

<!--[if !supportLists]-->(2)<!--[endif]-->竖窑生产过程中,窑底落灰的给料机和平皮带机全封闭,落灰与平皮带接口设有除尘罩,粉尘通过吸尘管进入除尘器,除尘器过滤面积为256㎡,除尘效率为99%。

<!--[if !supportLists]-->(3)<!--[endif]-->筛分楼、成品仓设有除尘器,处理风量~25000m3/h, 过滤面积256m2,除尘效率99%。

烟气中含尘量2g/m3, 采用长布袋除尘过滤,系统风量为86400m3/h,过滤面积950m2,除尘效率99%。

除尘后烟气经50m高烟囱排放,烟尘排放浓度<80mg/m3,低于《工业炉窑大气污染排放标准》,烟尘低于100 mg/m3。如果采用高焦混合煤气,混入焦炉煤气占总量8%,H2S排放量≤25 mg/m3,低于国家排放标准(计算H2S排放量18 mg/m3)。

环镜保护与综合利用

1设计主要依据

设计所依据的主要标准、规定范围。

(1)《冶金工业环境保护设计规定》 (YB9066-95)

(2)《大气污染物综合排放标准》 (GB16297-1996)

(3)《工业炉窑大气污染物排放标准》 (GB9078-92)

3)噪声

车间噪声源主要为除尘风机,助燃风机,振动筛、噪声约85~90分贝(A)。

4)固体废弃物

各除尘器收集的粉尘:原料筛分约为110t/a,轻烧石灰石生产过程产生约790t/a。

3主要污染源和污染物控制措施

<!--[if !supportLists]-->(1)<!--[endif]-->废气处理