1 X-R控制图 及CPK

X-R管制图

0.101 0.083 0.065 0.048 0.030 0.012

0 0.048

0.101 0.083 0.065 0.048 0.030 0.012

0 0.048

0.101 0.083 0.065 0.048 0.030 0.012

0 0.048

0.101 0.083 0.065 0.048 0.030 0.012

0 0.053

計算

0.101 0.083 0.065 0.048 0.030 0.012

0.101 0.083 0.065 0.048 0.030 0.012

0 0.056

0 0.061

0.101 0.083 0.065 0.048 0.030 0.012

0 0.061

0.101 0.083 0.065 0.048 0.030 0.012

1.133

1.161 1.151 1.142

1.133

1.161 1.151 1.142

1.133

1.161 1.151 1.142

1.133

1.161 1.151 1.142

1.133

1.161 1.151 1.142

1.133

XBAR

總判 讀

R管 制圖

管制 上限 +2 S +1 S 管制中心 -1 S -2 S 管制 下限 R

4

5

0.10

管制上限 0.08 管制中心线

管制下限 0.06 R

+2 S

0.04

-2 S

0.02

總判 讀 R管 制图 1、 一个 2、 连续 3、 连续 4、 连续

0.00

1

2

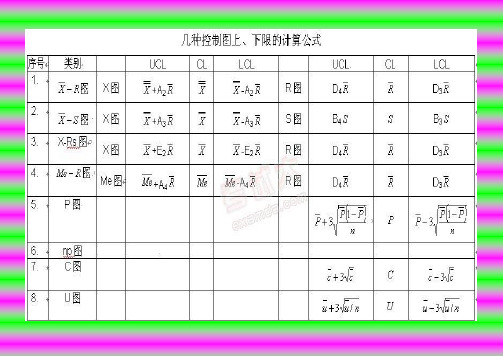

SPC(Cpk、Ppk)等工程能力计算公式

均值X图均值X图n A2d2D3D4A3c4B3B42 1.880 1.128- 3.267 2.6590.7979- 3.2763 1.023 1.693- 2.571 1.9540.8862- 2.56840.729 2.059- 2.282 1.6280.9213- 2.26650.577 2.326- 2.114 1.4270.9400- 2.08960.483 2.543- 2.004 1.2870.95150.030 1.97070.419 2.7040.076 1.924 1.1820.95940.118 1.88280.373 2.8470.136 1.864 1.0990.96500.185 1.81590.337 2.9700.184 1.816 1.0320.96930.239 1.761100.308 3.0780.223 1.7770.9750.97270.284 1.716110.285 3.1730.256 1.7440.9270.97540.321 1.679120.266 3.2580.283 1.7170.8860.97760.354 1.640130.249 3.3360.307 1.6930.8500.97940.382 1.618140.235 3.4070.328 1.6720.8170.98100.406 1.594150.223 3.4720.347 1.6530.7890.98230.428 1.572160.212 3.5320.363 1.6370.7630.98350.448 1.552170.203 3.5880.378 1.6220.7390.98450.446 1.534180.194 3.6400.391 1.6080.7180.98540.482 1.518190.187 3.6890.403 1.5970.6980.98620.497 1.503200.180 3.7350.415 1.5850.6800.98690.510 1.490210.173 3.7780.425 1.5750.6630.98760.523 1.477220.167 3.8190.434 1.5660.6470.98820.534 1.466230.162 3.8580.443 1.5570.6330.98870.545 1.455240.157 3.8950.451 1.5480.6190.98920.555 1.445250.153 3.9310.459 1.5410.6060.98960.565 1.435X±A 2R X±A 2R中位数X图单值X图n A 2d 2D 3D 4E 2d 2D 3D 42 1.880 1.128- 3.267 2.660 1.128- 3.2673 1.187 1.693- 2.574 1.772 1.693- 2.57440.796 2.059- 2.282 1.457 2.059- 2.282标准差估计值的除数UCL X ,LCL X = 全距R图 全距R图 中位数图计算控制限用的系数单值图LCL S = B 3s标准差估计值的除数计算控制限用的系数全距R图 子组容量计算控制限用的系数标准差估计值的除数计算控制限用的系数 X-R图 标准差S图 X-s图计算控制限用的系数计算控制限用的系数UCL S = B 4s控制图的常数和公式表δ=R/D 2δ= s/c 4子组容量计算控制限用的系数标准差估计值的除数计算控制限用的系数UCL X ,LCL X =UCL R = D 4R LCL R = D 3R50.691 2.326-2.114 1.290 2.326- 2.11460.548 2.534-2.004 1.184 2.534- 2.00470.508 2.7040.0761.924 1.1092.7040.076 1.92480.433 2.8470.1361.864 1.0542.8470.136 1.86490.412 2.9700.1841.816 1.0102.9700.184 1.816100.3623.0780.2231.7770.975 3.0780.223 1.777X±A 2RX±E 2R δ=R/d 2δ= R/d 2UCL R = D 4RUCL MR = D 4R LCL R = D 3RLCL MR = D 3R UCL ,LCL =UCL X ,LCL X =UCL P ,LCL P ==UCL np ,LCL np =UCL C ,LCL C =UCL U ,LCL U =Cpk=( 1 - k ) x Cp 或 MIN {CPU,CPL}Ppk=( 1 - k ) x Pp 或 MIN {PPU,PPL}单边规格(设计规格)因没有规格上限或下限,没有规格下限 Cp = CPU = Cpk,没有规格上限 Cp = ()n P P P /13-±=()n P P P -±=13()P P n P n -±=13nUU 3±=CC 3±=格上限 Cp = CPL = Cpk。

品质管理中的控制图分析方法

品质管理中的控制图分析方法控制图是品质管理中的一种重要工具,用于监控和改进过程的稳定性和可预测性。

控制图帮助企业追踪和分析过程数据,以便及时发现并纠正潜在问题,避免质量偏差和产品不合格。

下面将介绍几种常用的控制图分析方法。

1. 均值-范围控制图(X-bar R图)均值-范围控制图是用于监测过程平均值和变异性的控制图方法。

它由两个部分组成:均值控制图(X-bar图)和范围控制图(R图)。

均值控制图用来监控过程的平均值是否稳定,范围控制图用于监控过程的变异性。

通过同时使用这两个图,可以追踪过程的整体性能和特殊因素的影响。

2. 均值-极差控制图(X-bar S图)均值-极差控制图也是一种监测过程平均值和变异性的方法。

它由两个部分组成:均值控制图(X-bar图)和极差控制图(S图)。

均值控制图用于监测过程的平均值是否稳定,极差控制图用于监测过程的变异性。

与X-bar R图相比,X-bar S图更适用于样本容量较小或样本规模不一致的情况。

3. P控制图P控制图用于监测过程中的百分比或比例。

它是一种二项分布的控制图方法,适用于二分类的数据(如合格/不合格、良品/次品)。

P值是指在一次观察中发生某一事件的概率。

P控制图通过监测P值的变化来判断过程的稳定性。

4. C控制图C控制图是对计数型数据(如缺陷数量、不良品数量)进行控制的一种方法。

C值是指在一次观察中发生某一事件的次数,如一个产品中的缺陷数量。

C控制图通过监测C值的变化来判断过程的稳定性。

与P控制图相比,C控制图更适用于缺陷发生率较低的情况。

5. 过程能力指数(Cp、Cpk)过程能力指数是评估过程能力的一种方法。

Cp是用于评估过程在规范限制范围内的能力,它考虑到了过程的稳定性和分布的偏移程度。

Cpk是用于评估过程在规范限制范围内的中心情况和离散情况,它考虑到了过程的稳定性、分布的偏移程度和偏移的影响程度。

这两个指数可以帮助企业判断过程是否满足客户要求,并确定是否需要改进过程。

Xbar-R控制图

3-17 3-18 3-19 3-20 3-21 3-22 3-23 3-24 3-25 3-26 3-27 3-28 3-29 3-30 3-31 4-1 4-2 4-3 4-4 4-5 4-6 4-7 4-8 4-9 4-10 4-11 4-12 4-13 4-14 4-15 4-16

7.509 7.510 7.508 7.508 7.510

7.510 7.509 7.510 7.509 7.506

7.509 7.507 7.510 7.506 7.506

7.508 7.509 7.509 7.510 7.510

7.506 7.508 7.509 7.507 7.506

7.510 7.510 7.510 7.510 7.506

7.507 7.510 7.509 7.509 7.510

7.509 7.508 7.509 7.508 7.509

7.509 7.509 7.509 7.508 7.508

7.508 7.503 7.508 7.510 7.509

7.508 7.509 7.509 7.510 7.508

7.506 7.508 7.506 7.507 7.509

7.510 7.510 7.510 7.510 7.506

7.510 7.511 7.506 7.508 7.511

7.508 7.511 7.509 7.510 7.511

7.507 7.508 7.507 7.508 7.510

7.511 7.510 7.509 7.508 7.510

7.510 7.509 7.508 7.507 7.511

7.509 7.508 7.507 7.511 7.510

X 控制图

X-R控制图模板

X-R控制图制作方法

X-R 图制作规定目的;控制图系用统计方法将收集的资料计算出两控制界限,以提醒操作人员 注意,如发现有超出界限外或异常现象时,立即自行设法改善工作,以 免发生意外。

范围:公司内重要保证件及图纸所示重要度。

指定供应商应用SPC 以提咼质量水平。

定义:计量值控制图重要控制项目,如尺寸、重要、强度等。

计数值控制图,如不良数、不良率、缺点等。

规定: 使用时机先期质量规划阶段 过程控制中使用统计控制流程1. 2. 3. 4. 5. 6. 7. 8. 9.1.02.0 2.1 2.23.0 3.1 3.24.0 4.1 4.1.1 4.1.2 4.2>先期质量策划与过程在非控制状态421先期质量策划421.1 公司内重要保证件及图纸所示重要度(C.C)4.2.1.2 中心公司指示PPK直事项(S.C)4.2.2 过程在非控制状态—般若有下列现象兴尚未使用控制图兴不良率持续下降兴不良现象重复出现兴无法提早预知不良会发生当此在过程中时常出现时,即可研判公司过程尚未进入控制状态。

4.3 过程解析按照统计学中常态分配法则,控制图上的各个点数据一定呈现上下跳动之机率性出现的现象,而造成此现象的原因,既是造成过程引起变异的原因。

原因可分为两种:a)偶然原因--不可避免的原因b)异常原因--可以避免的原因过程控制既是要控制可以避免的异常原因,因此要作过程分析,利用5W1H7法,将过程各个作业单元(人、机、地、物、原因、方法)的异常加以掌握。

由过程解析可得知公司过程现在所处的状态。

c)过程的两种状态1. 控制状态过程虽变动,但可预测,可控制2. 非控制状态过程变动,无法预测,无法控制若公司过程利用统计法中控制图显示是在控制状态则可直接跳入公司Step7,若非控制状态则利用5W1H^出造成异常的原因,如:1. 机器设备造成的2. 操作人员造成的3. 时间因素造成的4. 操作方法造成的5. 检验方法造成的4.4 控制项目将Step2中造成可以避免的异常原因加以调查与掌握,设定要因的控制项目,亦即掌握要因后,将不致于产生不良结果或不被预期的结果。

控制图计算公式

计量 值 控 制 图均值极差图图R X -X CL =R CL =中位数极差图 图R X -~X CL ~=R CL =单值移动极差控制图 图S R X - 计算简便效果差X CL =s R CL =S R UCL 267.3= LCL=不考虑平均值标准差图 图S X -X CL =S A X UCL 3+=S A X UCL 3-=S CL =S B UCL 4=S B UCL 3= 计 数 值 控 制 图不合格品数控制图Pn(Np) 样本数量相等n P CL =不合格品率控制图P样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线)P CL =缺陷数控制图C样本数量相等C CL = C C UCL 3+= C C UCL 3-=单位缺陷数控制图 U样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线) U CL = niU U UCL 3+= niU U UCL 3-= 标准差标准差(Standard Deviation) 也称均方差(mean square error)各数据偏离平均数的距离(离均差)的平均数,它是离差平方和平均后的方根。

用σ表()i P n p p P UCL -+=13RA X UCL X 2+=R A XLCL X 2-=RD R UCL 4=R D R LCL 3=R D R UCL 4=R D R LCL 3=RA X UCL m X 23~+=RA X UCL m X 23~-=S R X UCL 660.2+=S R X UCL 660.2-=()iP n pp Pn UCL -+=13()i P n pp Pn UCL --=13()iP n pp P UCL --=13=∑=--=ni i n X X S 121)(ˆσ在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

CPK、np控制图标准表格

作业日期作业时间组 号12345678910111213141516171819202122232425X1X2X3X4X5 均 值 极 差 R 总均值 异常点记录:日 期时 间ε=过程能力计算公式公差条件 或 较小者D4=2.11 D3= *d2=2.33 A2=0.58(T-- 公差带)不等边公 差K±1单 边公 差 上进行的任何调整。

措施说明过程能力指数 CPK 限通知管理员。

工序名称设备型号特 性工程规范2.此表后面注明在过程因素(人、 * 任何其他明显非随机的图形机、料、法、环或测量系统)常 数1.不要对过程做不必要的调整等 边公 差CPK公式极差均值 东风汽车有限公司零 件 号 3.出现其他图形或极差超出控制 * 连续7点全在中心线之上或之下原 因 及 措 施极差(R 图)制 作 人单 位:均值-极差 控 制 图* 连续7点上升或下降 * 任何超出控制限的点样本容量/频率量具及检具均值( 图)0X X =+=R A X UCL X2(上控制限)==R D UCL R *4)(上控制限R -规范中值X ==R A X LCL X2-(下控制限)σε62-T 2d / R =σσ3X U SL -σ3X U SL -σ3CLU X -σ3CLU X -=X =X UCL =X LCL =R =R UCL X。

X-R控制图CPK

Ca

产品批号 工序名称 85度 片温 产品规格 加工设备/编号 产品性能: 测量工具 温度

测量项目/特性

####

下限值 单位

N0.

规格中心值 2012.03.16 数据制表

85.000 范琴琴

上限值 测量操作

90.000 范琴琴

80.000 mm

双金属测温台

测量日期

N

日期

时间/批次

1

2

6 4 2

0

79.685 80.700 81.715 82.730 83.745 84.760 85.775 86.790 87.805 88.820

1 82.2 85.1 异常 分析 85.5 87

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

尺寸值

判异方法说明:

1 81.100 83.000 83.700 81.600 85.400 82.300 84.800 81.900 84.800 82.200

1.606 0.71 1.038 85.133 81.711 6.239 0.000 83.422 2.950 87.800 80.700 7.100 50

检 查 件

1.任何超出控制界限的点; 2.连续7点全在中心线一侧 3.连续7点上升或下降; 4.任何其他明显非随机的图形

注: 上表中黄色单元格为填写项.其它会自动生成.每次采样为5个数据,

#### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### #### 样本数量N 直方图

CPK-X-R图

冲孔 尺寸 11:00 15.900 16.000 16.000 16.100 16.200 80.20 16.04 0.300

16± 0.2

计算控制限日期 样本容量/频率 12:10 15.800 15.800 16.000 16.200 16.000 79.80 15.96 0.400 12:30 15.900 16.100 16.200 16.100 16.100 80.40 16.08 0.300 12:50 16.100 16.200 16.000 16.300 16.000 80.60 16.12 0.300 5件/1H 13:10 15.800 15.800 15.900 16.000 16.100 79.60 15.92 0.300

min(Cpk1,Cpk2)=

* 在确定过程能力之前,过程必须受控。 * 样本容量小于7时,没有极差的下控制线。 UCL X LCL UCL R LCL 16.18 16.18 16.18 16.18 16.18 16.18 15.99 15.99 15.99 15.99 15.99 15.99 15.80 15.80 15.80 15.80 15.80 15.80 0.6932857 0.6932857 0.6932857 0.6932857 0.6932857 0.6932857 0.329 0.329 0.329 0.329 0.329 0.329 0 0 0 0 0 0 16.18 16.18 15.99 15.99 15.80 15.80 0.693286 0.693286 0.329 0.329 0 0 16.18 16.18 16.18 15.99 15.99 15.99 15.80 15.80 15.80 0.693 0.6932857 0.6932857 0.329 0.329 0.329 0 0 0

X-R图

X=X均值=

UCL=X+A2R=

LCL=X-A2R=

· 任何超出控制限的点 · 连续7点全在中心线之上或之下 · 连续7点上升或下降 · 任何其它明显非随机的图形

X UCL LCL X

89.25 89.23 89.21 89.19 89.17 89.15 89.13 89.11 89.09 89.07 89.05

过程能力分析总结:

子组内变差σ C= 规范上限USL= 规范下限LSL= 89.3 89

445.7

445.7

445.8

445.8

445.8

445.8

445.8

445.8

445.7

445.8

445.7

445.6

445.8

445.8

445.8

445.7

445.8

445.8

445.7

445.8

445.8

445.7

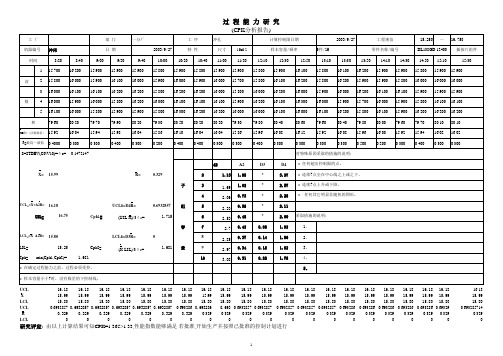

X^-R均值和极差控制图—CPK分析

工厂:ቤተ መጻሕፍቲ ባይዱ岛亚太 部门:机加 设备名称:车床 设备编号: 工序:车削 特性:钩舌孔径

计算控制限日期:2008.11.15

工程规范:89-89.3mm 量具:游标卡尺

零件号:141702708002 零件名称:90牵引座

对特殊原因采取措施的说明

样本容量/频率:5件/小时

3 4 5 6 7 8 9

2

11.10 10:00

89.14 89.16 89.18 89.18 89.14

3

11.10 11:00

89.14 89.16 89.14 89.20 89.14

4

5

11.10 13:00

89.20 89.16 89.20 89.14 89.14

X-R控制图 (1)

Rbar =

R特殊原因

0.548

UCLR = D4Rbar=

1.099

LCLR = D3Rbar=

0.000

#N/A #N/A #N/A #N/A #N/A #N/A #N/A #N/A #N/A #N/A #N/A

4.100 规格上限

5.900 规格下限

4.100 5.00

极差R

#N/A #N/A #N/A #N/A #N/A

4.995

UCLX= Xbar+A2Rbar=

5.260

LCLX= Xbar-A2Rbar=

4.730

规格 下限

规格 上限

5.25964 4.99483 4.73001 4.9 4.81828 4.90656 5.17137 5.0831

5.25964 4.99483 4.73001 5.05 4.81828 4.90656 5.17137 5.0831

#N/A #N/A #N/A #N/A #N/A #N/A #N/A #N/A

均值X

1sigma 5.028 2sigma 4sigma 4.528 3sigma

均值超限 极差超限 辅助均值 辅助极差

3.528

4.028

0 0 #N/A #N/A

0 0 #N/A #N/A

0 0 #N/A #N/A

0 0 #N/A #N/A

保护表格

零件名称 零件编码

撤消保护

钻孔 成型车间

特 性 量具名称

均值极差控制图

孔距 卷尺

频率 量具编号

临海市远华休闲用品有限公司

6 GD46

开始日期 保留小数位

tbag001角管 tbag001

CPK.

SPC,统计过程控制.即采用统计方法对生产过程控制.采用的工具包括控制图和CPK.控制图常用的是均值-极差图(X ̄-R图)和单值极-差图(X-R图)。

CPK,工序(过程)能力指数。

按照1.67,1.33,1.0,0.67分成5等。

一般第4级(1.0-0.67)需要改善,第5级(<0.67)必须改善。

第1级(>1.67)不合格率为6/百万,可以免检。

当统计结果(指均值)与控制限的中心重合时,就是CP。

K代表统计结果(指均值)与控制限中心的偏离指数,属于系统偏差。

CPK是制程能力指数:反映设备(模具)的稳定性和可靠性,根据加工成形产品尺寸的变差,来验证设备(模具)的加工能力和改善能力:计算公式是Cpk =(min| x - UCL/LCL| )/3δ提高制程Cpk的主要途径是,1提高设备和模具的加工精度,消除制程中的不稳定因素带来的变差,2.加强设备和模具的点检和保养工作及时发现可能会在加工过程中带来的变差3.方法上的改进减少设备,模具的磨损. 提高Cpk只是一种理念,它只是制程过程中的确保品质的前提,但具体的做如何提高Cpk主要还是在工艺的改进和管理办法的改进,失败的案例,“宽放公差标准”。

1.CPK是长期的过程能力,适合于批量生产过程CPK是有偏移情况下的过程能力指数,产品特性均植与公差中心不重合时加以修正用;2.无偏移时CP表示过程加工的质量能力,CP越大,质量能力越强,有偏移时,CPK表示过程中心与公差中心的偏移情况,CPK 越大,两者偏离越小,表示的是质量能力与管理能力的综合结果。

C系列的过程能力指数是指过程的短期短期过程能力指数,P系列的过程能力指数是指过程的长期过程能力指数,使用PP和PPK的好处是可以反映系统当前的实际状态,而不要求在稳态下才可以进行计算。

3.PPK是短期的过程能力,适合于试生产过程,确定上下控制线,进行现场控制PPK是QS9000提出的一个新概念,物理含义是不论分布在公差范围内任何位置,它对于上规范限都可以计算出一个上单侧过程性能指数PPU和下单侧过程性能指数PPL,取两者之间最小的一个,就是PPK。

X-R控制图操作及应用

感谢观看

THANKS

• 多变量控制图:未来X-R控制图可能向多变量方向发展,同时监测多个 质量特性,实现更全面的质量控制。

• 大数据应用:借助大数据技术,X-R控制图可以处理海量数据,挖掘更 多有价值的信息,为质量改进提供更准确的依据。

• 挑战与机遇并存:虽然X-R控制图在质量管理中具有重要作用,但随着 市场需求的不断变化和技术的快速发展,其面临着不断适应新需求、新 技术和新标准的挑战。同时,这也为X-R控制图的发展带来了更多的机 遇和创新空间。

观察点的分布情况

01

若点超出控制界限或呈现非随机分布,则可能存在异常因素。

分析点的变化趋势

02

若点呈现连续上升或下降趋势,则可能存在系统性问题。

比较不同时间段或不同产品的控制图

03

若存在显著差异,则可能存在异常因素。

案例分析:某产品质量异常因素识别

案例背景

某生产线上的产品质量出现波动,需识别 异常因素。

改进措施提出和实施效果评价

改进措施提出

针对生产过程的不稳定因素,提出相应的改进措施,如优化设备参数、加强员工培训、改进原材料质量等。

实施效果评价

在实施改进措施后,再次收集数据并绘制X-R控制图进行评估。通过比较改进前后的控制图表现,评价改进措施 的实施效果。在本案例中,实施改进措施后,生产过程的稳定性得到显著提升,样本点基本落在控制限内。

数据收集与整理要求

数据类型

收集计量值数据,如长度、重量、时间等连续型变量 。

数据量

通常至少需要25组以上的数据,以充分反映过程波动 。

数据整理

将数据按照时间顺序或随机顺序排列,并计算每组数 据的平均值和极差。

确定中心线和上下控制限

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.000 10.000 10.000 9.000 10.000

11.000 10.000 10.000 10.000 10.000

10.000 10.000 11.000 10.000 10.000

10.000 11.000 10.000 10.000 10.000

10.000 10.000 10.000 10.000 11.000

15 16 17 18

数值 125 8.0000 10.0000 12.0000 1,253.0000 10.0240 16.0000 9.0000 0 0 1.0000 2.3260 1.5321 1.5693 1.5507 1.5321 0.6449 0.6656 0.6629 0.4430 0.4394 1.0017 0.9983 0.9896

O

T

E

S

10.000 10.000 10.000 10.000 10.000

9.000 10.000 10.000 10.000 10.000

10.000 10.000 11.000 10.000 10.000

10.000 10.000 9.000 10.000 10.000

10.000 9.000 10.000 10.000 10.000

QR-TZ-017-001 零件认可提交

单侧最大值 (MAX)

'01 PSW'!A21

过程工序能力认可报告(CPk&PPk)

检查人员/日期:吴灿灿2014.10.2

双侧最大和最小值

'07 CAV'!A6 '01 PSW'!H6 '01 PSW'!A6

(请查看第二页备注项)

生产日期: 过程工序相关数据 重要数据分布趋势 X Chart

9.8 1.0

10.2 1.0

10.0 0.0

9.8 1.0

9.8 1.0

10.2 1.0

10.2 1.0

10.2 1.0

10.2 1.0

9.8 1.0

N

Out of control limits (X) - Out of control limits (R) Process substandard, needs improvement (PPk < 1.33).

品管部 卡箍 N/A 电镀 单位 10

日期:

连续上升点数 发生次数

下降趋势

连续下降点数 发生次数

设备模具(工夹具) 尺寸规格

设备编号 工装编号 规格 规格下限

mm 公差负(-) 规格上限

超过规格上下限次数

-2.0 12.0

连续点分布在平均值之上 连续点分布在平均值之下

11.50 11.00 10.50

小组平均值 小组极差

10.0 0.0

9.8 1.0

10.2 1.0

9.8 1.0

9.8 1.0

10.000 10.000 9.000 10.000 10.000

小组平均值 小组极差 n

group

9.8 1.0 21 1 2 3 4 5 22

9.8 1.0 23

10.0 0.0 24

10.2 1.0 25

11.2 6.0

10.0 0.0

9.8 1.0

10.2 1.0

10.0 0.0

9.8 1.0

系列2 系列1

8.0000

品管部 卡箍 N/A 单位

日期:

2014-9-27

10 8 柱壮图(不包括上下限)

mm 公差负(-Βιβλιοθήκη 规格上限 柱状图(包含上下限) USL

-2.0 12.0

120 105

12.0000

100

80 60

40

0

5.6

0

6.4

0

7.2

LSL 0

8

11

8

0

8.8 9.6 10.4 11.2

USL 0

12

20 0

12.8

0

0

13.6

统计项目 检测样本总数 规格下限 (LSL) 中心值 规格上限(USL) 总和 总平均数 最大值 最小值 超下限值个数 超上限值个数 极差平均值 (R) D2 值 n= 5 上限工序能力指数 (CPU) 下限工序能力指数 (CPL) 能力指数 (Cp) 工序能力指数 (Cpk) 工序能力比率 (CR) 标准偏差(n-1) 标准偏差 (n) 方差 (n-1) 方差 (n) 工序能力(PP) 比率(PR) 初始过程能力指数 (Ppk)

10.000 10.000 16.000 10.000 10.000

10.000 10.000 10.000 10.000 10.000

10.000 10.000 10.000 9.000 10.000

10.000 11.000 10.000 10.000 10.000

10.000 10.000 10.000 10.000 10.000

平均值

10.00 9.50 9.00 8.50 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

UCLx

AveX

LCLx

Data X-bar

7.00 6.00 5.00

极差

4.00 3.00 2.00 1.00

0.00

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

UCLr

AveR

LCLr

小组极差

过程工序能力认可报告(CPk&PPk)

零件认可提交 工厂地址 零件 设备模具(工夹具) 尺寸规格 厂名 零件编号 图纸编号 设备编号 工装编号 规格 规格下限 0 710500744 710500744 送交部门 产品名称 工程变更等级 工序号/工序名称 公差正(+) 中心值 2.0 10 LSL 36 33 30 27 24 21 18 15 12 9 6 3 0

19 20

S

n

group

U

7

B

8

G

9

R

10

O

11

U

12

P

13

S

14

1 1 2 3 4 5

2

3

4

5

6

10.000 9.000 10.000 10.000 10.000

10.000 9.000 10.000 10.000 10.000

10.000 10.000 10.000 10.000 10.000

11.000 10.000 10.000 10.000 10.000

10.000 9.000 10.000 10.000 10.000

10.000 9.000 10.000 10.000 10.000

10.000 10.000 10.000 10.000 11.000

10.000 10.000 10.000 10.000 10.000

10.000 9.000 10.000 10.000 10.000

4 1 3 3 1 4 3

单侧最小值(MIN)

'01 PSW'!A14 '01 PSW'!D10 '01 PSW'!A8

每小组样本容量数

5

2014-9-27

上升趋势

R Chart

3 1 3 1 1 1 1

工厂地址

厂名 零件编号 图纸编号 710500744 710500744

送交部门 产品名称 工程变更等级 工序号/工序名称 10 8.000 公差正(+) 中心值 2.0