汽车驾驶室悬置系统振动仿真分析

《2024年汽车动力总成悬置系统振动分析及优化设计》范文

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的快速发展,汽车动力总成悬置系统的性能已成为评价汽车舒适性和稳定性的重要指标。

动力总成悬置系统作为汽车的重要组成部分,其振动问题直接影响着汽车的乘坐舒适性和行驶安全性。

因此,对汽车动力总成悬置系统进行振动分析,并在此基础上进行优化设计,对于提高汽车的整体性能具有重要意义。

本文旨在分析汽车动力总成悬置系统的振动特性,并提出相应的优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统是连接发动机、变速器等动力总成部件与车身的重要装置,其主要作用是减少动力总成传递到车身的振动和噪声,保证汽车行驶的平稳性和舒适性。

该系统通常由发动机悬置、变速器悬置等组成,其性能的优劣直接影响到汽车的乘坐舒适性和行驶安全性。

三、汽车动力总成悬置系统振动分析(一)振动产生原因汽车动力总成悬置系统的振动主要来源于发动机的运转和道路的不平度等因素。

发动机的运转会产生周期性激励力,导致动力总成产生振动;而道路的不平度则会使汽车产生颠簸,进一步加剧动力总成的振动。

这些振动会通过悬置系统传递到车身,影响汽车的乘坐舒适性和行驶安全性。

(二)振动分析方法针对汽车动力总成悬置系统的振动问题,常用的分析方法包括理论分析、仿真分析和实车测试等。

理论分析主要是通过建立数学模型,对系统的振动特性进行预测和分析;仿真分析则是利用计算机软件对系统进行模拟分析,预测系统的振动特性;实车测试则是通过在实际道路上进行测试,获取系统的振动数据,为优化设计提供依据。

四、汽车动力总成悬置系统优化设计(一)设计目标汽车动力总成悬置系统的优化设计旨在提高系统的减振性能和隔噪性能,保证汽车行驶的平稳性和舒适性。

具体目标包括降低动力总成的振动和噪声传递到车身的幅度,提高乘坐舒适性;减少发动机运转对汽车行驶稳定性的影响,提高行驶安全性。

(二)优化设计方案针对汽车动力总成悬置系统的振动问题,可以采取以下优化设计方案:1. 改进悬置结构设计。

汽车动力总成悬置系统隔振特性仿真优化

汽车动力总成悬置系统隔振特性仿真优化随着人们生活水平的提高,汽车乘坐舒适性越来越受到人们的重视。

其中汽车NVH性能是评价汽车舒适性的关键指标之一。

动力总成悬置系统对整车的振动有着较大的影响,它的功能主要是隔振,支撑,限位。

其中支撑和限位在悬置系统的设计中较易实现,隔振功能在实车中受影响的因素较多,不易满足隔振要求。

动力总成悬置系统的首要功能是隔离动力总成振动向车身及车厢内部的传递,尤其是控制发动机在怠速工况下的低频抖动,并隔离发动机在高速运转时引起的车厢内高频噪声。

因此动力总成悬置系统对整车隔振起着至关重要的作用。

悬置系统的合理设计,能有效的起到隔振作用。

标签:动力总成;悬置系统;隔振传递率;优化设计引言:动力总成悬置系统隔振性能的优劣影响整车的NVH特性。

设计合理的动力总成悬置系统可有效地降低整车的振动和噪声,改善汽车的乘坐舒适性,还可延长发动机和其他零部件的使用寿命。

一般提高系统的隔振性能主要通过两种方式:其一,改变悬置元件本身的结构,使之具有最佳的隔振性能;其二,通过对悬置系统相关参数进行合理配置,达到最优的隔振效果。

1悬置系统隔振原理1.1自由振动最简单的振动由重块和弹簧组成,自振频率的计算公式:其中K为弹簧刚度,m为重块质量。

实际上阻尼的存在会导致振动振幅逐渐减小,直至振动完全停止,这种现象称为有阻尼的自由振动。

动力总成的悬置系统阻尼很小,假设忽略不计,简化为最基本的模型,动力总成相当于重块,悬置系统相当于弹簧,因此可计算出悬置系统的自振频率。

由公式可知悬置软垫的刚度对悬置系统的自振频率大小起着关键性的作用。

1.2强制振动在有阻尼的自由振动中,同时向重块施加一个周期性的力,即存在强制的外激振动,此时重块有自由振动又有外激的强制振动,两个振动叠加,即为受迫振动。

显然,发动机悬置系统的振动属于受迫振动。

有两类强制的外激振源,一类是内振源,即是发动机本身引起的振动,另一类是外振源,是由道路不平引起的,并通过轮胎悬架车身传递给动力总成,这种道路不平引起的振动,频率较低,大约在1—3HZ。

000车辆悬架系统振动仿真

率特性矩阵, 为

H H

- 1 H ( Ξ) = [A ] [ F ] = 11 ( Ξ) 21 31 41 51

H 12 ( Ξ} H H H H

22 32 42 52

∫G

2Π f li

2Π f ui

Zs

β

( Ξ) d Ξ ] 1

2

( 13)

( Ξ) ( Ξ) ( Ξ) ( Ξ)

( Ξ) ( Ξ) ( Ξ) ( Ξ) ( 6)

′ . perfo rm ance si m u lation p rogram fo r five DO F s veh icle m odel is developed, u sing M atlab language

T h rough si m u lation, ou tpu t of given po in ts is ob tained d irectly. T he p rogram can be app lied to the design of veh icle su spen sion system param eter and the assessm en t of veh icle ride com fo rt.

Ks + Kf + Kr

0 0 [ K ] 为刚度矩阵

Ks

- C r l3

K s l1

0 0 - Kf

K f l2 K f + K tf

2 r 3

0 - Kr - K r l3 0

K r + K tf

- Ks [K ] =

K s l1

- K s l1 - K f l2 - K r l3

K l + Kf l + K l K f l2

汽车悬挂系统的振动模态分析

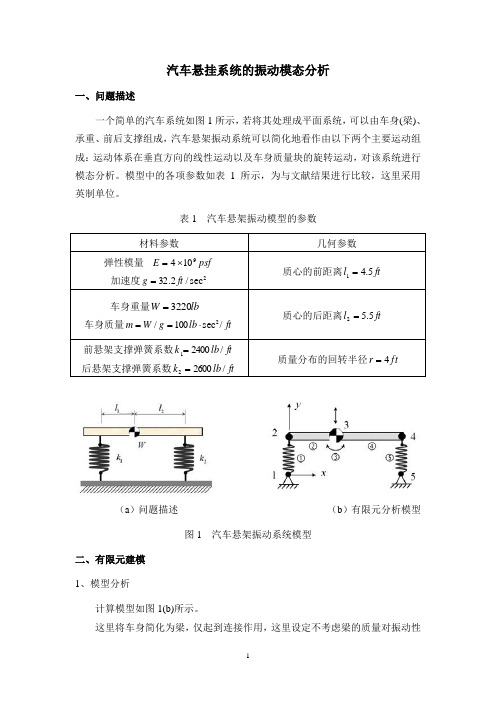

汽车悬挂系统的振动模态分析一、问题描述一个简单的汽车系统如图1所示,若将其处理成平面系统,可以由车身(梁)、承重、前后支撑组成,汽车悬架振动系统可以简化地看作由以下两个主要运动组成:运动体系在垂直方向的线性运动以及车身质量块的旋转运动,对该系统进行模态分析。

模型中的各项参数如表 1 所示,为与文献结果进行比较,这里采用英制单位。

表1 汽车悬架振动模型的参数 材料参数几何参数 弹性模量psf E 9104⨯=加速度2sec /2.32ft g =质心的前距离ft l 5.41= 车身重量lb W 3220=车身质量ft lb g W m /sec 100/2⋅==质心的后距离ft l 5.52= 前悬架支撑弹簧系数ft lb k /24001=后悬架支撑弹簧系数ft lb k /26002=质量分布的回转半径ft r 4=(a )问题描述 (b )有限元分析模型图1 汽车悬架振动系统模型二、有限元建模1、模型分析计算模型如图1(b)所示。

这里将车身简化为梁,仅起到连接作用,这里设定不考虑梁的质量对振动性能的影响,因此需将密度设定为零即可,但在建模时需要输入梁的各种参数(包括材料以及几何参数),实际上,可以将车身梁的弹性效果通过质量块的垂直运动及旋转运动来等效,质量块的转动惯性矩为2r m I zz ⋅=,r 取为 4ft ,经计算ft lb I zz ⋅⋅=2sec 1600。

可以看出所采用的平面简化模型仅有两个自由度(梁单元由于取密度为零,将仅起连接作用)。

采用 2D 的计算模型,使用梁单元 2-D Elastic Beam Elements (BEAM3)来等效车身,使用弹簧单元Spring-Damper Elements (COMBIN14)来等效车体的前后悬架支撑,使用质量块单元Structural Mass Element (MASS21)来等效车身质量。

2、建模的要点1) 首先定义分析类型并选取三种单元,输入实常数;2) 建立对应几何模型,并赋予各单元类型对应各参数值 ;3) 在后处理中,用命令<*GET >来提取其计算分析结果(频率);4) 通过命令<*GET >来提取模态的频率值。

《汽车动力总成悬置系统振动分析及优化设计》

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的飞速发展,消费者对汽车的性能和舒适性要求日益提高。

汽车动力总成悬置系统作为汽车的重要组成部分,其性能的优劣直接影响到整车的振动噪声水平以及乘坐舒适性。

因此,对汽车动力总成悬置系统的振动进行分析,并进行优化设计,对于提高汽车的整体性能具有重要意义。

本文将针对汽车动力总成悬置系统的振动进行分析,并提出相应的优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统是指将发动机、变速器等动力总成与车身进行连接的装置,其作用是减小动力总成产生的振动和噪声对整车的影响。

该系统主要由橡胶支座、液压支座、金属支座等组成,通过这些支座将动力总成的振动和冲击传递给车身,并起到减振、降噪的作用。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统振动的主要原因是发动机工作时产生的激励力,包括往复运动产生的惯性力和旋转运动产生的扭矩。

此外,路面不平、轮胎非线性等因素也会对系统产生一定的振动影响。

2. 振动传递路径动力总成的振动通过悬置系统传递到车身,再传递到车内乘客。

传递路径主要包括橡胶支座、液压支座等部件的弹性变形以及金属支座的刚度传递。

3. 振动分析方法针对汽车动力总成悬置系统的振动分析,可采用实验分析和数值分析两种方法。

实验分析主要通过实车测试和台架试验获取数据;数值分析则通过建立动力学模型,运用有限元等方法进行仿真分析。

四、汽车动力总成悬置系统优化设计1. 设计目标汽车动力总成悬置系统优化设计的目标是在保证动力总成正常工作的前提下,降低整车的振动噪声水平,提高乘坐舒适性。

同时,还需考虑系统的耐久性、可靠性以及制造成本等因素。

2. 优化设计方案(1)材料选择:选用高弹性、高阻尼的材料制作橡胶支座,以提高系统的减振性能。

同时,根据实际需要,可考虑在部分支座中加入液压减振元件,进一步提高减振效果。

(2)结构优化:对悬置系统的结构进行优化设计,如调整支座的布置位置、改变支座的刚度等,以改变振动的传递路径和传递速度,从而达到降低整车振动噪声的目的。

《汽车动力总成悬置系统振动分析及优化设计》范文

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言汽车动力总成悬置系统作为车辆动力传递与振动控制的关键部分,其性能的优劣直接关系到整车的驾驶舒适性和行驶稳定性。

因此,对汽车动力总成悬置系统的振动进行分析,并进行相应的优化设计,是汽车工程领域研究的重要课题。

本文将深入探讨汽车动力总成悬置系统的振动问题,分析其成因,并针对现有问题提出优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统主要由发动机、变速器、离合器等组成,通过悬置装置与车架相连。

其作用是支撑和固定动力总成,同时减少振动和噪声的传递,保证驾驶的舒适性和行驶的稳定性。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统振动的主要原因是发动机运转时产生的激励力,包括燃烧力、惯性力和摩擦力等。

此外,道路不平、车辆行驶中的颠簸等也会对悬置系统产生振动。

2. 振动影响分析振动不仅会影响驾驶的舒适性,还会对车辆的行驶稳定性、零部件的寿命和车辆的噪音产生影响。

长期受到振动的零部件容易出现松动、磨损等问题,影响车辆的正常运行。

四、汽车动力总成悬置系统优化设计针对汽车动力总成悬置系统的振动问题,本文提出以下优化设计方案:1. 材料选择优化选用高强度、轻量化的材料,如铝合金、高强度塑料等,以降低系统质量,提高其刚度和减振性能。

同时,采用阻尼材料,如橡胶等,以吸收振动能量,减少振动传递。

2. 结构优化设计对悬置系统的结构进行优化设计,如增加支撑点、改变支撑方式等,以提高系统的稳定性和减振性能。

同时,采用多级减振设计,使系统在不同频率下的减振效果更加明显。

3. 控制系统优化通过引入先进的控制系统,如液压控制系统、电子控制系统等,对悬置系统的振动进行实时监测和控制。

通过调整控制参数,使系统在不同工况下都能保持良好的减振性能。

五、结论通过对汽车动力总成悬置系统的振动分析,我们发现其产生的主要原因包括发动机运转产生的激励力和道路、行驶中的颠簸等外部因素。

商用车驾驶室悬置系统隔振特性与优化研究

商用车驾驶室悬置系统隔振特性与优化研究一、本文概述随着商用车市场的不断发展和技术的进步,商用车驾驶室的舒适性和安全性日益受到人们的关注。

驾驶室悬置系统作为商用车的重要组成部分,其隔振特性对驾驶室的舒适性和整车的稳定性具有重要影响。

因此,对商用车驾驶室悬置系统的隔振特性进行深入研究和优化,对于提高商用车驾驶室的舒适性和整车的性能具有重要意义。

本文旨在研究商用车驾驶室悬置系统的隔振特性,并通过优化方法改善其性能。

对商用车驾驶室悬置系统的基本结构和工作原理进行介绍,明确研究对象和范围。

分析商用车驾驶室悬置系统的隔振特性,包括振动传递特性、隔振效率等方面,为后续的优化研究提供理论基础。

接着,采用先进的仿真分析方法和实验手段,对商用车驾驶室悬置系统的隔振特性进行定量评估,揭示其存在的问题和不足。

基于仿真分析和实验结果,提出商用车驾驶室悬置系统的优化方案,并通过实验验证优化效果,为商用车驾驶室悬置系统的设计和改进提供指导。

本文的研究不仅有助于深入理解商用车驾驶室悬置系统的隔振特性,而且可以为商用车的设计和制造提供理论依据和技术支持,对于推动商用车行业的进步和发展具有重要意义。

二、商用车驾驶室悬置系统隔振理论基础商用车驾驶室悬置系统的隔振特性对于提高驾驶员的舒适性和减少车辆振动对驾驶室内部构件的影响至关重要。

为了深入了解商用车驾驶室悬置系统的隔振特性,并对其进行优化研究,首先需要建立其隔振理论基础。

隔振理论的核心在于通过合适的悬置系统设计和参数调整,减少或隔离来自车辆底盘的振动传递至驾驶室。

商用车驾驶室悬置系统通常由橡胶悬置、液压悬置或空气悬置等构成,这些悬置元件具有良好的弹性和阻尼特性,能够在一定程度上吸收和衰减振动能量。

在隔振理论中,传递函数是一个关键概念,它描述了振动从输入端到输出端的传递关系。

对于商用车驾驶室悬置系统,传递函数可以通过建立系统的力学模型,结合振动分析方法来求解。

通过分析传递函数的频率响应特性,可以了解悬置系统在不同频率下的隔振效果,从而指导悬置系统的设计和优化。

汽车主动悬架系统建模及动力特性仿真分析

汽车主动悬架系统建模及动力特性仿真分析首先,我们需要对汽车主动悬架系统进行机械建模。

主动悬架系统主要由减震器、弹簧、控制器和执行器组成。

减震器负责吸收车辆运动过程中的冲击力,提供较好的悬挂效果;弹簧则起到支撑车身和调整悬挂硬度的作用;控制器负责监测车辆的运动状态,并根据传感器的反馈信号调整悬挂硬度;执行器负责根据控制信号改变减震器的工作状态。

这些组成部分可以用方程和图表表示,以便进行后续仿真分析。

接下来,我们可以进行汽车主动悬架系统的动力特性仿真分析。

在仿真分析中,我们可以改变各个部件的参数,如弹簧硬度、减震器阻尼、控制器的响应时间等,以观察这些参数对悬挂系统的影响。

通过仿真分析,我们可以得到不同参数下悬挂系统的动力特性,如车辆的悬挂位移、车身加速度、车轮载荷等。

同时,我们也可以通过仿真分析来验证主动悬架系统对车辆行驶稳定性和驾驶舒适性的改善效果。

比较不同参数下的悬挂系统对车辆悬挂位移和车身加速度的变化,可以评估不同参数下的系统性能。

此外,还可以通过对比不同参数下车轮载荷的变化来了解悬挂系统对车辆操控性的改善效果。

通过这些仿真分析,我们可以得到最佳的悬挂系统参数,以优化车辆的行驶稳定性和驾驶舒适性。

总之,汽车主动悬架系统的建模和动力特性仿真分析是对该系统性能评估的重要环节。

通过对系统进行机械建模和动力仿真分析,可以得到系统的动力特性,并评估系统的改善效果。

这些分析结果将为系统设计和优化提供指导,以满足驾驶者的驾驶需求和提高汽车悬挂系统的性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第27卷第1期武汉理工大学学报・信息与管理工程版V o l.27N o.1 2005年2月JOU RNAL O F WU T(I N FORM A T I O N&M ANA GEM EN T EN G I N EER I N G)Feb.2005文章编号:1007-144X(2005)01-0131-04汽车驾驶室悬置系统振动仿真分析周水清1,何天明1,邹伯宏2(1.武汉理工大学汽车工程学院,湖北武汉 430070;2.空军驻湖北军事代表室,湖北武汉 430023)摘 要:用多体动力学软件ADAM S建立具有2级(底盘与驾驶室)悬置的汽车振动模型,运用虚拟样机技术,在频域内通过路面功率谱对车轮激振的方式,模拟了汽车车身(驾驶室)的振动特性,获得了汽车在随机路面条件下的动态响应。

关键词:虚拟模型;驾驶室;路面谱;动态响应中图法分类号:U463.81 文献标识码:A1 前 言汽车平顺性是评价汽车舒适性的重要性能,它主要由汽车的悬架系统来保证汽车行驶过程中乘员具有一定舒适度。

在研究中,一般将汽车看成是由轮胎、悬架、座椅等弹性元件、阻尼元件和悬挂质量、非悬挂质量构成的振动系统[1,2]。

汽车行驶过程中的振动是因为随机路面不平度与发动机激励引起的,但发动机激励相对于路面激励是高频激励,笔者不考虑发动机激励影响,所以可将路面谱作为汽车振动系统的输入,座椅及地板的振动加速度功率谱作为振动系统的输出。

对于汽车这样结构复杂的振动系统,运动时各个结构部件之间存在大量耦合,仅用基于几个集中质点的动力学模型不能完整地描述整个系统的动力学特性,因此需要运用多刚体系统动力学的理论对包含多构件的车辆整体进行建模。

采用多体系统动力学方法能够有效地进行车辆悬置系统动力学仿真,并为车辆悬架控制系统的设计提供基本依据。

某商用汽车具有2级悬置,除底盘悬架外,驾驶室悬置构成第二级悬置。

驾驶室悬置用来降低因地面不平度引起的车架振动对驾驶室造成的影响,因此,研究驾驶室的舒适性必须综合考虑底盘悬架与驾驶室悬置系统。

笔者采用多体动力学软件ADAM S对整车建模并进行仿真分析,以随机路面功率谱对车轮激振的方式,模拟了汽车在B级路面条件下某一车速时车身的振动性能。

从悬架传递特性的角度,在频域上分析了该汽车悬置系统的基本性能,并在此基础上提出了合理的优化设计建议。

2 整车多体系统模型建立整车多体动力学模型所需的参数均通过台架试验或通过三维设计软件计算得到,以保证建模精度。

该车底盘悬架系统是主悬架,包括前钢板弹簧、前减振器、后减振器和后钢板弹簧。

驾驶室悬置系统是安置在车架上的二级悬置,包括弹簧、减震器、橡胶块和稳定杆等。

在建立整车模型时采用ISO坐标制,即以前轮轮心连线与汽车纵向对称面的交点为坐标原点,x轴指向汽车行驶的正前方,y轴指向汽车的左侧,z轴垂直指向上方[3]。

整车是由底盘、车轮、车轴、驾驶室和货箱等构件组成的整体,各构件通过特定约束联系起来,驾驶室和底盘通过驾驶室悬置系统连接,车轮与车轴通过底盘悬架连结。

整车虚拟模型如图1所示。

应用ADAM S软件进行仿真分析,首先要抽象出系统的动力学结构和物理特性,建立几何模型[4]。

然后根据系统各零部件的运动规律确定其约束关系与部件之间的力元关系,施加约束副和驱动力,本模型中轮胎与地面之间用B u sh ing力单元连接,向B u sh ing力单元输入3个相互垂直方向的刚度、阻尼和扭转刚度、扭转阻尼,模拟在收稿日期:2004-10-20.作者简介:周水清(1977-),男,江西资溪人,武汉理工大学汽车工程学院硕士研究生.图1 整车虚拟模型实际工作中轮胎等弹性元件的作用。

悬架通过弹簧、阻尼力元与车架连接。

该模型由17个部件(含地面)组成,1个转动铰,5个球铰,7个固定副,2个移动副和一系列力元组成。

整个模型的自由度K=(17-1)×6-2×5-1×5-5×3-7×6=24,表1列出了系统建模的约束情况。

表1 车辆约束类型与自由度数约束类型个数约束自由度系统自由度球副53旋转副15移动副25固定副7624ADAM S采用拉格朗日乘子法,建立系统的动力学方程。

设有n个构件组成一个多体系统,用笛卡尔坐标描述位置,用欧拉参数描述位姿,第i 个构件的广义坐标可表示为q i,q i=[r,p]T i,而r i =[x,y,z]i,p i=[e0,e1,e2,e3]i,描述该系统位形的全部坐标q可表示为,q=[q1,q2,…,q n],则多体动力学方程可以表示为[5,6]M5T q 5q0q..Κ=QΧ(1)式中,M、5q、q..、Q、Κ分别为广义的质量矩阵,雅可比矩阵,加速度列阵,广义力列阵,拉格朗日乘子列阵;Χ为加速度方程。

系统的质量矩阵为M=P1J10ω0P nJ n(2) P i=diag[m,m,m]iJ i=diag[j x x,j y y,j z z]i式中,m i为系统中构件i(驾驶室、底盘、车轮和车桥等)的质量;j x x、j y y、j z z为各构件相应坐标的转动惯量。

广义雅可比矩阵:5q=5s1,5r1,…,5sn,5rn(3)式中,5si为系统的约束方程对构件i位移坐标导数的矩阵;5ri为系统的约束方程对构件i转动坐标的导数的矩阵。

加速度列阵:q..=x..1,y..1,z..1,w.x1,w.y1,w.z1,…,x..n,y..n,z..n,w.x n,w.y n,w.z n(4)式中,x i、y i、z i为构件的位置坐标;w x n、w y n、w z n为构件i的角加速度。

广义力列阵:Q=[f1,r1,…,f n,rn]T(5)式中,f i为构件i上的力;r i为构件i上的力矩。

加速度方程,因为约束方程不显含时间,故5q q.=0(6)将式(6)对时间求导,可得加速度方程5q q..=-(5q q.)q q.-25qt q.-5tt=Χ1Χ2Χn=Χ ADAM S采用变系数的BD F刚性积分程序,它是自动变阶、变步长的预估校正方法,在积分的每一步采用修正的N ew ton2R ap h son迭代算法,求解过程中将适当时间步长的广义坐标和拉氏乘子(拉氏乘子物理上常常相应于约束反力,许多情况下也是希望获取的)的解可视化地显示出来以形成虚拟仿真。

3 路面输入与响应计算笔者采用多通道来模拟系统的响应,在忽略发动机影响的前提下,汽车的振动主要是由路面不平度激励车轮而引起的,因此在求汽车某位置的响应时,汽车振动系统是一个多输入、单输出的系统。

当路面不平度是一个平稳随机过程时,由随机振动理论知其振动响应仍是平稳随机过程,在给定随机路面输入的谱密度以后,就可以求出座椅加速度功率谱,悬架动挠度功率谱,车轮动载荷位移功率谱等。

随机过程的功率谱密度函数为自相关函数的傅立叶变换[7]。

根据以上关系,将时域信号转换为路面的功率谱密度,并考虑不同车轮之间的互谱,汽车同侧车轮时域信号前后相差一个相位,左右车轮由于存在约束,还需考虑其相干性,把这些时域信号转化为频域信号后,将它作为231武汉理工大学学报・信息与管理工程版2005年2月图2 实测的B 级路面不平度汽车振动系统的输入。

实测的B 级路面不平度如图2所示。

对方程式(1)中的动力学方程两边作傅立叶变换,从而可得到系统的频域方程,系统输入向量U =(v 1,v 2,v 3,v 4)T,v 1,v 2,v 3,v 4为路面不平度功率谱密度输入。

假设Z (t )为某一响应,G z (w )为响应的功率谱密度函数;G ik (w )当j =k 时,为输入x i (t )及x k (t )之间的自谱密度函数,j ≠k 时为互谱密度函数;H k (w )为第k 个输入x k (t )到响应Z (t )的传递(频响)函数;H3i(w )为频响函数H i (w )的共轭复数;对于四轮汽车来说某构件位移响应的自功率谱为G z (w )=H3f(w )G f f (w )H f (w )+H3f(w )G f r (w )H r (w )+H3r(w )G rf (w )H f (w )+H 3r(w )G rr (w )H r (w )(7)式中,H f (w )、H r (w )分别为前后轮激励至响应之间的频响函数;H 3f (w )、H 3r (w )为H f (w )、H r (w )的共轭复数。

加速度自功率密度函数为G z ..(w )=w 4G z (w )(8)4 动力学仿真分析通过ADAM S 软件进行仿真分析,分析步长1 100s ,得到汽车在B 级路面条件的某车速时的座椅的幅频特性,优化前后系统频响曲线对比如图3所示,优化前后座椅质心加速度功率谱曲线对比如图4所示。

座椅垂直加速度是评价汽车平顺性的重要指标。

通过驾驶室悬置系统幅频特性图能够分析汽车的系统频率响应特性,它主要由悬架系统参数决定,通过调整悬架参数就能改善系统的频率响应,获得良好的整车平顺性。

考虑该车驾驶室悬置前螺旋弹簧刚度、前减震器阻尼、后支撑弹簧刚度、后端橡胶块刚度和阻尼可能是影响驾驶室平顺性的主要参数,以驾驶室座椅垂直振动加速度最小为设计目标,通过计算机做虚拟试验,研究每个设计参数对设计目标的影响情况,从中找出影响最大的几个参数,然后以驾驶室图3 优化前后系统频响曲线对比图4 优化前后座椅加速度功率谱曲线对比座椅垂直振动加速度最小为目标函数,进行优化设计。

通过计算机对微分方程组进行多次迭代运算,得知影响该车驾驶室平顺性的主要参数为驾驶室悬置前螺旋弹簧刚度、后端橡胶块垂直刚度和座椅刚度。

从驾驶室悬置幅频特性图可看到悬置系统有2个响应峰值,改善汽车平顺性就是要降低悬架对振动的传递性,即要使系统响应峰值降低。

从图3中可以看出优化后的幅频特性曲线比原来的峰值有所降低。

优化前后的驾驶室前螺旋弹簧刚度分别为63.9N mm 和58.8N mm ,后端橡胶块垂直刚度分别205N mm 和184.7N mm ,座椅刚度分别为15N mm 和17.6N mm 。

进一步从图4中可以看出优化后的司机座椅加速度功率谱密度相对于优化前功率谱密度有所降低。

从悬架幅频特性图可以看到汽车受外部激励的敏感频率分别在2H z 和10H z 附近,由汽车理论可知影响汽车平顺性的频率范围主要是水平方向1~2H z ,垂直方向4~8H z ,在研究汽车垂直振动时应使汽车系统响应峰值避开这个区域。

影响悬置系统响应特性的因数除了各力元的刚度与阻尼外,还与悬置系统部件的安装位置与角度有关,而优化的目标函数除了主目标函数外,还需考虑子目标函数与系统约束,在进一步的分析中,可将驾驶室绕3个坐标轴的角振动量最小331第27卷第1期周水清等:汽车驾驶室悬置系统振动仿真分析为目标函数,利用计算机逐步迭代求得理想的驾驶室悬置参数。