动车组车体结构简介

CHR2车体结构简介

4、端墙

• 头车车体一端设置端墙, 中间车两端均设置有端 墙。 • 端墙根据车辆卫生间和洗脸间的布置主要分为分 体式和整体式2种结构形式。 • 车端有盥洗室和厕所的端墙采用分体式结构。用 t4 的外板,骨架较少,设有开口为便于搬入整体 玻璃钢( FRP )厕所。待整体厕所搬入后用螺栓 将由 t2.5 的铝外板和骨架焊接构成的封板与端墙 紧固并进行密封材充填保证气密。 • 车端无盥洗室和厕所的端墙采用整体式结构,为 t2.5的外板和型材骨架构成的焊接结构。

铝合金分类

铝合金按加工工艺分为形变铝合金和铸造 铝合金。 动车组车体常用的形变铝合金有: • 非热处理强化:Al-Mg合金(5000系) • 热处理强化:

– Al-Mg-Si合金(6000系)、 – 高强度的Al-Zn-Mn合金(7000系)

5083:强度一般,适合焊接,但挤压加工性差。 6N01:中等强度,挤压性好,但焊接接头软化,且疲劳强度较低。

8.司机操纵台

1) 仪表盘 仪亳盘采用一体化设计理念,外形简洁,线条流畅。司机前 方仪表盘设置:MON车辆信息显示器1、ATP速度显示器、 MON车辆信息显示器2。在台面上集中布置操纵开关及按 钮。为了司机观察及操作方便,所有仪表安装面板与台面 均呈一定角度。 2) 司机室侧面布置 侧面布置MON车辆信息显示器2、广播控制话筒、头灯及 暖风机开关、无线打印机等。

5 、车头

• 车头部车体的横向骨架(t6mm铝板)为环 状结构,以纵向骨架连接,外板为铝合金 板(t2.5mm)拼接的焊接结构。

• 骨架外焊接铝制外板。对需要更高强度的部位,采 取增加板厚、 缩小骨架间距、 增加加强材等措施。 整个头部结构焊接严格要求气密性,结构上适应配 线、配管及内装需要。

门区部分根据门口与外端距离的大小分成板梁式结构和板 梁加中空型材两种形式。

动车组车辆构造与设计车体结构与车内设备车体结构

一 车体轻量化 二 车辆防火与安全 三 车体的密封隔声技术

一 车体轻量化

1、车辆轻量化的意义 2、车辆轻量化的设计原则 3、轻量化车辆的关键技术 4、车体结构的轻量化技术 5、车内设备的轻量化技术

1、车辆轻量化的意义

1 可因减少材料消耗量而降低了制造成本; 2 可减少牵引动力的消耗.同时也减少制动时产生的热能和粉尘,还减缓了洞内温度的上升; 3 可减少对轨道线路的压力,从而减轻线路的损耗,降低线路的维修费用; 4 可以提高运行速度,缩短乘客的旅行时间.减小旅客的乘车疲劳。间接地提高人们的工作效率; 5 车辆轻量化,尤其是簧下质量的减轻,不仅减小轮轨间的作用力.而且减小了洞内噪声,减小环境污染。

2、车辆轻量化的设计原则

1 采用比强度高的材料作为车体结构的承载件。有效地利用材料的强度和刚度保证设计要求。 2 采用变截面的方法 改变结构截面形状 提高结构刚度。采用最少的材料获得最大的刚度和强度。 3 尽量减少独立部件的数量,使用长尺寸构件。这样可以减少焊缝数量,提高焊接自动化水平,保证焊接质量,提高车体结构的抗疲劳强度。 4 车辆轻量化设计必须满足技术条件的要求和使用性能。应减少制造和维修费用,降低生产成本。

车体车架是机车的骨架,它既是各种设备,如柴油机、变压器等的安装基础,又要传递各个方向的力。即:

2. 车体的重要性

车体是车辆结构的主体,是供旅客乘坐和司机驾驶的部分。 车体的强度、刚度,关系到运行安全可靠性和舒适性; 车体的防腐、耐腐能力、表面保护和装饰方法,关系到车辆的外观、寿命和检修制度; 车体的重量关系到能耗、加减速度、载客能力乃至列车编组形式 拖动比 ,所有这些都直接影响到运营质量和经济效益。

4. 车体类型

1 按材质分 2 按制造工艺分 3 按承载特点分 4 按结构形式分

CRH1车体结构介绍

• 乘客上下速度慢:在大客流多停站的线路(如沪宁线), 每节车厢单侧单车门设计的CRH1上下乘客的速度很慢, 在高峰期经常造成列车晚点。

• 前部结构 1、缓冲器盒。 2、底架前部 3、车面上部结构 4、车体安装板

抗撞击结构

• 一个车组和一个15t重的货车以 110km/h的速度交叉相撞,将 会导致司机室变形到后墙上, 乘客区在撞击后保持不变。

计算机模拟撞击后的6950 • 中间车辆长度(mm):26600 • 车辆宽度(mm):3328 • 车辆高度(mm):4040 • 空调系统:分体式空调系统 • 转向架类型:无摇枕空气弹簧 • 转向架一系悬挂:单组钢弹簧单侧拉板定位+液压减振器 • 转向架二系悬挂:空气弹簧+橡胶堆转向架轴重(t):

≤16 • 转向架轮径(mm):915/835 • 转向架固定轴距(mm):2700

2车体动力学设计

• 随着列车运行速度的提高,周围空气的动力作用对列车 和列车的性能会产生影响,所以必须研究高速列车的空气 动力学问题

列车风: 当列车高速行驶时,在线路附 近产生的空气运动。当列车以 时速200公里行驶时,在轨面 以上0.814米,距列车1.75米 处的空气运动速度将达到17米 每秒,当列车以这样的速度或 更高的速度通过车站时,列车 风对人和物的危害就不可忽视。

• 在车头结构中使用碳钢 • 建造得以吸收撞击

能量 • 驾驶室为变形区

底架结构

• 包括两个纵向的 边梁及与其相连 的横梁、缓冲梁 和枕梁,其下部 适合安装底架设 备。在车体枕梁 之间的中间位置,底架和一些横向的Z形梁相连。波纹底板 通过电焊焊接在横梁的下缘上。每个车体枕梁包括两个加固 的表面以便和二系悬挂配合,二系悬挂安装在横向的箱型梁 上,箱型梁上还装有不同的支座,以安装车体和转向架之间 的连接和减震装置。车体枕梁主要有低合金高抗拉强度钢制 成,再通过电弧焊接在底梁上。在车体的入口处可以安装一 个固定踏板,活动踏板的车座置于底梁下面。

CRH2型动车组车体结构

CRH2型动车组车体结构3.2.1车体结构及主要技术参数CRH2型动车组采用4动4拖共8辆车编组形式,车体结构主要分为头车车体和中间车车体两种。

头车车体由底架、侧墙、车顶、端墙、车体附件及司机室头部结构组成,中间车车体由底架、侧墙、车顶、端墙及车体附件组成。

车体质量见表3.2,车体的主要技术参数见表3.3。

23.2.2车体结构特点CRH2型动车组车体结构主要是以中空型材为主构成的车体结构称为双壳结构。

双壳结构相对于单壳结构,车体质量稍重。

但中空型材具有截面刚度高的特性,可以去掉在单壳结构中必须使用的加强材,从而减少零件数量,降低成本。

但过度追求高速动车组的轻量化将对乘坐舒适性和列车空气动力学性能有不利影响。

近年来,由于更加重视乘坐舒适性,车体结构也不单纯追求轻量化,而是合理控制车体结构的质量。

因此,高速动车组的车顶及侧墙部车体结构均开始使用双壳结构,适当增加车体质量以改善车辆的舒适性。

2双壳结构型材带有中空腔,典型结构参见图3.1所示的侧墙顶部型材。

地板采用单壳结构型材,如图3.2所示。

CRH2型动车组车体结构如图3.3所不。

CRH2型动车组车体结构具有以下特点:(1)车体断面:宽幅车体,车体横断面最大宽度为3380mm,高3700mm,地板面距离轨面为1300mm,设备舱底板距离轨面为200mm。

车体横断面如图3.4所示。

(2)车体结构采用双壳结构,大幅减少零件数量,虽相对于单壳结构较重,但其刚性高,降噪效果好,乘坐舒适性高。

(3)质量比钢制车体轻,大幅降低轴重,从而降低运营成本。

(4)车体使用铝合金材料,可回收,对环境损害低,寿命周期成本低。

(5)防腐性好,可以实现无涂装设计。

(6)采用不燃性材料,防火性能好。

(7)自动化焊接范围大,生产效率高。

(8)在部分中空铝型材的中空空腔内部贴有防振材料以达到隔音减振的目的。

3.2.3车体组成CRH2型动车组车体主要由底架、侧墙、车顶、端墙、车体附件(车下设备舱、前罩开闭装置和前头排障装置)等组成(头车还包括司机室头部结构)。

CRH3车体结构

•

设备舱主要从底架边梁上生根,为安装、

检修、操纵、观察车下设备方便,设备舱两

侧各设有活动裙板和固定裙板,并在其上设

置各种小门、观察口。活动裙板设有专用三

角钥匙开闭的锁闭机构,可以方便打开和关

闭。并且在活动裙板上设有安全吊钩装置,

万一在锁失效的情况下安全吊钩可以钩住裙

板防止发生事故。

• 在设备舱裙板还设有必要的排风孔以及电 气设备的散热孔。裙板与底板纵梁之间用折页

• 车体上共用17种铝铸件,铸件主要采用 DIN EN 1706 ,DIN 1688,EN 12681 等标 准。材料EN 1706 AC-AlSi7Mg0,3 T6 。

• 铸件大部分采用与车体粘接的结构,少 部分是与车体焊接。

• 机械性能 :抗拉强度Rm≥230N/mm2

•

屈服强度Rp0,2≥190N/mm2

论上来分析结构真正的技术参数要求。

车下设备舱

设备舱属于非承载结构形式。封闭的设备舱的作用是为了减 小列车运行中的空气阻力和加强对车下悬挂装置的保护,增加 车体外形美观效果。在进行设备舱的设计时,保证了车下悬挂 装置安装检修方便、运用可靠。

CRH3动车组的设备舱由裙板,裙板锁闭机构及其安全吊钩, 底板,吊装机构,底板纵梁组成。裙板及底板纵梁的材料是铝 型材,底板是铝蜂窝。。

EC 01

• TC 02 • IC 03 • BC 04 • FC 05 • IC 06 • TC 07 • EC 08

大约 10,935 kg 大约 11,035 kg 大约 11,085 kg 大约 10,885 kg 大约 10,885 kg 大约 11,085 kg 大约 11,035 kg 大约 10,935 kg

CRH2动车组介绍

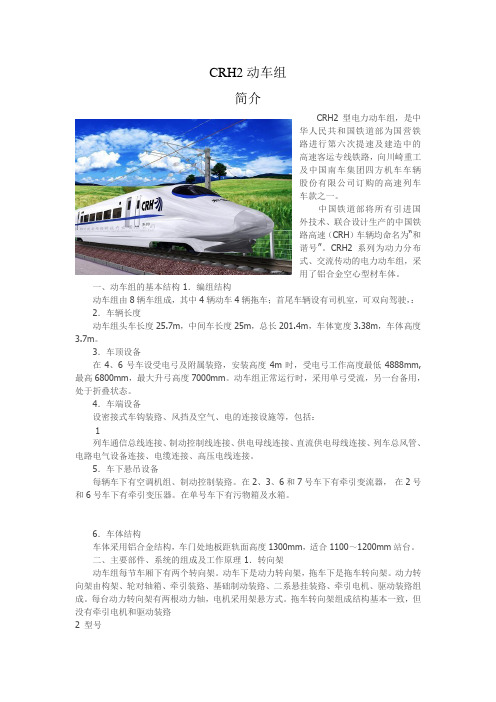

CRH2动车组简介CRH2型电力动车组,是中华人民共和国铁道部为国营铁路进行第六次提速及建造中的高速客运专线铁路,向川崎重工及中国南车集团四方机车车辆股份有限公司订购的高速列车车款之一。

中国铁道部将所有引进国外技术、联合设计生产的中国铁路高速(CRH)车辆均命名为“和谐号”。

CRH2系列为动力分布式、交流传动的电力动车组,采用了铝合金空心型材车体。

一、动车组的基本结构 1.编组结构动车组由8辆车组成,其中4辆动车4辆拖车;首尾车辆设有司机室,可双向驾驶,:2.车辆长度动车组头车长度25.7m,中间车长度25m,总长201.4m,车体宽度3.38m,车体高度3.7m。

3.车顶设备在4、6号车设受电弓及附属装臵,安装高度4m时,受电弓工作高度最低4888mm,最高6800mm,最大升弓高度7000mm。

动车组正常运行时,采用单弓受流,另一台备用,处于折叠状态。

4.车端设备设密接式车钩装臵、风挡及空气、电的连接设施等,包括:1列车通信总线连接、制动控制线连接、供电母线连接、直流供电母线连接、列车总风管、电路电气设备连接、电缆连接、高压电线连接。

5.车下悬吊设备每辆车下有空调机组、制动控制装臵。

在2、3、6和7号车下有牵引变流器,在2号和6号车下有牵引变压器。

在单号车下有污物箱及水箱。

6.车体结构车体采用铝合金结构,车门处地板距轨面高度1300mm,适合1100~1200mm站台。

二、主要部件、系统的组成及工作原理 1.转向架动车组每节车厢下有两个转向架。

动车下是动力转向架,拖车下是拖车转向架。

动力转向架由构架、轮对轴箱、牵引装臵、基础制动装臵、二系悬挂装臵、牵引电机、驱动装臵组成。

每台动力转向架有两根动力轴,电机采用架悬方式。

拖车转向架组成结构基本一致,但没有牵引电机和驱动装臵2 型号这款车型是以日本新干线的E2系1000番台为基础,也是继台湾高铁的700T型后,第二款自日本出口的新干线列车。

供中国使用的CRH2型均使用与E2系相同的牵引电动机。

动车组车体结构简介

梁相连。波纹底板通过点焊焊接在横梁的下缘上。每个车体枕梁包括两个加固的

表面以便和二系悬挂配合,二系悬挂安装在横向的箱形梁上,箱形梁上还装有不

同的支座,以安装车体和转向架之间的连接和减振装置。车体枕梁主要由低合金

高抗拉强度钢制成,再通过电弧焊焊接在底底梁下面。

•材料 不锈钢, 除了冲击座, 车体摇枕, 车头是由碳钢做成的

•钢结构分为: 底架 侧墙 车顶 端墙 前部结构

二级结构(安装部分)

拖车结构

精选ppt

B-End B-End

3

车体结构

底架结构

包括两个纵向的边梁及与其相连的横梁、缓冲梁(与车钩相连接)和枕梁,

其下部适于安装底架设备。在车体枕梁之间的中间位置,底架和一些横向的Z形

车体结构 前部结构

The front structure is bolted on to the carbody

1. 缓冲器盒 2. 底架前部 3. 前面上部结构 4. 车体安装板

精选ppt

8

车体结构

抗撞击结构

一个车组和一个15吨重的货车以 110 km/h 行驶时交叉相撞, 将会导 致司机室变形到后墙上.. 乘客区在 撞击后保持不变.

15

中间车是 基础车, 由底架、 侧墙、车 顶、外端 墙、内端 墙几大部 件组成

中间车结构

精选ppt

16

头车由中间车 演变而来,包 括底架、侧墙、 车顶、外端墙、 内端墙、走廊 墙和空气动力 学端部结构几 部分。

精选ppt

17

精选ppt

18

底架: 底架由端部缓冲梁组成、枕梁和刚性

支座、脚蹬组成、焊接构架、底架焊接件等 组成。底架焊接件主要有牵引电机止挡、废 排箱架、接地螺母等。

CRH2型动车组说明介绍

CRH2型动车组简介CRH2型动车组以E2-1000型动车组为原型车,通过全面引进设计制造技术,由四方股份公司在国内制造生产。

CRH2型动车组是我局最早开行的动车组,全局目前配置已达24组。

主要开行方向为上海至北京、上海至南京。

其基本情况如下:一、动车组的基本结构1.编组结构动车组由8辆车组成,其中4辆动车4辆拖车;首尾车辆设有司机室,可双向驾驶,编成后结构如下:2.车辆长度动车组头车长度25.7m,中间车长度25m,总长201.4m,车体宽度3.38m,车体高度3.7m。

3.车顶设备在4、6号车设受电弓及附属装置,安装高度4m时,受电弓工作高度最低4888mm,最高6800mm,最大升弓高度7000mm。

动车组正常运行时,采用单弓受流,另一台备用,处于折叠状态。

4.车端设备设密接式车钩装置、风挡及空气、电的连接设施等,包括:列车通信总线连接、制动控制线连接、供电母线连接、直流供电母线连接、列车总风管、电路电气设备连接、电缆连接、高压电线连接。

5.车下悬吊设备每辆车下有空调机组、制动控制装置。

在2、3、6和7号车下有牵引变流器,在2号和6号车下有牵引变压器。

在单号车下有污物箱及水箱。

6号车设备示意图6.车内布置全列车有1辆一等车和7两二等车。

一等车内座椅2+2布置,二等车2+3布置。

全列车定员610人,定员布置如下表:车厢顺位 1 2 3 4 5 6 7 8定员55 100 85 100 55 100 51 64一等车二等车在单号车厢内设卫生间、小便间和盥洗室。

卫生间小便间盥洗间7.车体结构车体采用铝合金结构,车门处地板距轨面高度1300mm,适合1100~1200mm站台。

二、主要部件、系统的组成及工作原理1.转向架动车组每节车厢下有两个转向架。

动车下是动力转向架,拖车下是拖车转向架。

动力转向架由构架、轮对轴箱、牵引装置、基础制动装置、二系悬挂装置、牵引电机、驱动装置组成。

每台动力转向架有两根动力轴,电机采用架悬方式。

动车组基本组成

动车组基本组成动车组基本组成1.车体车体是容纳旅客,装载行包和整备品等的部分。

车体主要由底架、侧墙、端墙及车顶组成。

其中,底架是车体的基础,由各种纵向梁、横向梁、辅助梁和底板等组成,承受着作用于车辆上的各种垂直载荷和水平载荷。

因此,车体应具有足够的强度和刚度,其结构形式应考虑车辆的用途,使之互相适应。

2.转向架转向架是车辆上能相对车体回转的一种走行装置。

它承受着车体的自重和载重,并由机车牵引行驶在钢轨上。

转向架主要由构架、轮对、轴箱、弹簧减振装置、摇枕、基础制动装置和传动装置等部分组成。

转向架必须有足够的强度和良好的运行平稳性,以保证安全运行和满足旅客的舒适性要求。

3.制动装置制动装置是车辆上起制动作用的零部件所组成的一整套机构。

它的主要作用是保证高速运行中的列车能按需要实现减速或在规定的距离内实现停车,以保证行车安全。

制动装置由制动控制系统和制动执行系统组成。

4.车端连接装置车端连接装置是将车辆与车辆之间互相连接,传递纵向牵引力及缓和列车运行中冲击力等作用性能的装置。

车端连接装置主要包括车钩缓冲装置、电气连接器和密闭式风挡等。

其中,车钩缓冲装置通常采用机械气路、电路均能同时实现自动连接的密接式车钩。

5.车辆电气系统车辆电气系统包括车辆上的各种电气设备及其控制电路。

车辆电气系统按其作用和功能可分为主电路系统、辅助电路系统和电子控制电路系统。

(1)主电路系统。

主电路由牵引电动机及与其相关的电气设备和连接线组成,其作用是将电网的电能转变为车辆运行所需的牵引力。

当采用电气制动时,主电路系统将车辆的动能转换为电制动力。

主电路是车辆上的高压、大电流、大功率动力回路。

(2)辅助电路系统。

辅助电路系统是指为保证车辆正常运行必须设置的辅助设备(如供某些电器通风、冷却的通风机,空气压缩机,空调装置,车辆照明等)所提供的辅助用电系统。

(3)电子控制电路系统。

电子控制电路分为有接点的直流电路和无接点的电子电路。

电子控制电路的作用是控制主电路和辅助电路各电器的工作,通过司机操纵主控制器和各按钮使列车正常运行或由列车自动运行控制系统控制运行。

动车组车体结构简介 PPT

头车的车体

头车结构沿头部形状构成纵向骨架 (T6mm铝板)的环状,以横骨相连,再贴上T2 、5mm的外板。

司机室窗户结构为加工铝板形成的曲面形 状。

3 CRH5车体结构介绍

②采纳承载内端墙:在车体侧门内侧设置焊接 内端墙,其与端部车顶、底架通过台部分形成 整体承载框架结构,以提高车体整体结构强度, 该设计增加了内端墙结构看似略微增加了车 体重量,实际上,由于内端墙的存在增加了车体 的整体强度、刚度尤其是纵向和抗扭刚度,简 化了底架、侧墙和车顶的结构和制造工艺,反 而更有利于整车的减重,从而使整车的重量控 制在一定范围内。

间车侧墙、餐车侧墙和残疾人车侧墙。头车侧墙有1个司 机室门和1个塞拉门,中间车侧墙有2个塞拉门,餐车侧 墙有1个上货门和1个塞拉门,残疾人车侧墙仅比中间车 侧墙少了1个窗口。

头车侧墙焊接件有区间显示屏座、紧急制动装置座、 压力传感器套管、门上部加强板等,中间车侧墙焊接件有区 间显示屏座、紧急制动装置座

侧墙: 侧墙断面由纵向放置的4种挤 压铝型材组成。型材材质6005AT6,厚度为50 mm,蒙皮厚度为 2、5 mm,内筋厚度为2、5 mm。 为 了解决焊接收缩问题,每块型材 的公差为(-1,+3),侧墙组成 后公差控制在(0,+6)。型材由 上到下开有3排T型槽,用来安装 防寒及内饰件。

车顶: 8个车的车顶共分6种,MH车和M2S车相同,2个头

车体结构 前部结构

The front structure is bolted on to the carbody

1、 缓冲器盒 2、 底架前部 3、 前面上部结构 4、 车体安装板

简述高速铁路动车组车体设计特点

高速铁路动车组是现代铁路交通运输中的重要组成部分,其车体设计特点直接关系到列车的性能和安全。

以下将从车体设计的外观、结构和材料三个方面进行简述。

一、外观设计特点1. 流线型外观:高速铁路动车组车体采用流线型外观设计,减少了空气阻力,提高了列车的速度和运行效率。

2. 大车窗设计:为了给乘客带来更好的视野和舒适的乘坐体验,动车组车体通常设计有较大的车窗,同时也增加了车体的美观性。

3. 车体涂装:根据不同的运营线路和运营公司的需要,动车组车体的涂装设计会有所不同,通常采用鲜艳的颜色,增加了列车的辨识度和观赏性。

二、结构设计特点1. 轻型车体结构:高速铁路动车组车体采用轻型材料和结构设计,以降低整车的自重,提高列车的运行速度和能效。

2. 高强度车体结构:为了确保列车在高速运行过程中的稳定性和安全性,动车组车体通常采用高强度的结构设计和材料,以保证列车的整体强度和刚度。

3. 低地板设计:为了方便乘客上下车以及提高列车的运行效率,动车组车体通常采用低地板设计,减少了车内外的高度差,提高了乘客的便利性。

三、材料应用特点1. 高强度轻质材料:高速铁路动车组车体通常采用高强度轻质材料,如碳纤维复合材料、铝合金等,以降低车体自重,并提高列车的运行速度和能效。

2. 抗腐蚀材料:由于列车在运行过程中会受到各种环境和气候的影响,动车组车体通常采用抗腐蚀材料,以延长车体的使用寿命。

3. 隔热隔音材料:为了提高列车的乘坐舒适性,动车组车体通常采用隔热隔音材料,减少了车内外的噪声和温度差,提高了乘客的乘坐体验。

高速铁路动车组车体设计特点主要体现在外观、结构和材料三个方面。

优秀的动车组车体设计不仅要符合美学要求,更要注重实用性和安全性,为乘客提供舒适、安全、高效的出行体验。

四、舒适性设计特点1. 空调系统:高速铁路动车组车体通常配备先进的空调系统,能够保持车厢内的舒适温度,为乘客提供舒适的乘坐环境。

2. 座椅设计:为了提高乘客的乘坐舒适度,动车组车体的座椅设计通常采用人体工学原理,提供良好的支撑和舒适的坐姿,同时还考虑到了乘客的空间需求,以便让旅途更加舒适愉快。

CRH3动车组车体结构简介

处于静止且制动状态下的CRH3型动车组所带来的冲击一般不会导致

钩头中央

2014-4-9

变形管中,这时,车钩牵引杆的变形管将产生永久塑性形变。

左右两侧

中心轴线上 下方

21

看来同学们课本上的知识都学得不错嘛, 现在就由老师带你们去现场看看实物吧!

BC04

IC03

TC02

EC01

半永久车钩

学长,什么是自动车钩呢?

学妹不要着急!自动车钩就是可

实现铁路车辆自动连挂的车钩。一节车厢 驶到另一节车厢并对准后,这种车钩即可 在无需人工协助的情况下实现车厢的 连挂。即使在连挂车辆存在水平和 垂直角度误差时,这种车钩也可 实现车辆的自动连挂。

哦,那它主要由什么构成呢?

2014-4-9

22

1.夏芬伯格10型转接器车钩

2.不同高度的过渡部分

3.中国车钩(AAR型号)钩头

过 渡 车 钩

2014-4-9 23

动车组除再两头车外侧装设自动车钩外,其余车厢 好像遗漏了什么。。。 连接处均使用两个半永久车钩相连,其中一个带有

缓冲器,另一个没有。两个半永久车钩通过车钩卡

环连接在一起,此种连接方式刚性好、无松脱、安 哦,原来是半永久车钩! 全性高,可以满足CRH3型动车组的垂直曲线运动 、水平曲线运动以及两连接车辆间的相对旋转运动 。车钩牵引杆配备能量吸收装置,一般称该装置为

CRH3动车组基本结构及参数

受流电压制式:AC25kV,50Hz;

车体型式:大型中空Байду номын сангаас铝合金车体 ;

转向架:H型无摇枕、转臂式定位、空气弹簧 ; 制动方式:直通式电空制动+再生制动; 辅助供电制式:3相440V、 80Hz,DC110V ; 列车控制网络系统:车载分布式计算机网络系统;

CRH380A统型动车组车体讲义

第一章CRH380A统型动车组车体1.1车体结构及原理CRH380A统型动车组车体为铝合金车体,为薄壁筒型整体承载结构,主要采用通长大型中空铝合金挤压型材组焊而成。

车体结构整体具有轻量化和等强度的特点,采用全流线化外形设计,新颖、现代,且具有良好的空气动力学性能。

车体结构主要由底架、车顶、侧墙、端墙、司机室(头车)、前头排障装置、前罩开闭机构、车钩缓冲装置、车下设备舱、车窗等组成。

车体主要尺寸参数见表:头车长度26250mm成,以增强地板的刚度和气密强度。

图3-3 头车底架图3-4 中间车底架1.2.2车顶车顶是由大型中空薄壁挤压型材构成,并且双层型材间设置薄壁斜筋结构。

型材间的焊接主要是车体纵向的连续自动焊接。

车顶与侧墙的结合方式采用车内侧段焊和车外侧连续焊接两种方式。

司机室采用长为12000mm流线形设计,头车车顶的长度相对中间车较短。

图3-5车顶断面结构1.2.3侧墙侧墙是由大型中空薄壁挤压型材经自动MIG焊接而成。

侧墙采用中空薄壁挤压型材在保证刚度、强度的基础上,省略了侧墙内侧的立柱。

型材间的焊接是沿车体纵向进行自动连续焊接。

侧墙和车顶及侧墙和底架边梁的结合方式为连续焊接。

窗口部分根据窗的安装结构关系焊接窗安装座。

侧门结构由门框和门袋区组成,门袋区采用双层中空型材结构,由5块墙板组焊而成,门框由门立柱、上框、下框和4个门角铝拼焊而成,并在侧门上方焊接雨檐。

图3-6侧墙结构1.2.4端墙端墙采用中空型材结构,分为带活门的端墙结构和固定端墙结构。

主要由门框、端角柱、端顶弯梁、端墙板(中空型材)等组成。

端角柱和门框为型材焊接结构,端顶弯梁为拼焊结构,中空铝型材之间相互插接,端角柱和门口立柱采用搭接结构,侧顶圆弧处端角柱采用拼焊结构。

图3-7 带活门端墙结构图3-8 固定端墙结构1.2.5司机室动车组头部结构由沿着头部形状构成环状的纵骨架和横骨架焊接而成司机室骨架,外部焊接外板构成。

头部形状为了降低列车在进入隧道时由微气压波引起的噪音,从而把断面面积的变化率变得平缓。

crh系列动车组的组成与结构

crh系列动车组的组成与结构CRH系列动车组是中国铁路总公司开发的高速列车系列,代表了中国高速铁路技术的最新成果。

一、CRH系列动车组的组成CRH系列动车组由多个车辆组成,每个车辆都有不同的功能和设计。

一列CRH系列动车组通常由动力车和拖车组成。

1. 动力车:动力车是CRH系列动车组的核心部分,提供牵引力和动力驱动。

动力车通常位于列车的前部和后部,可以根据需要设置多个动力车。

每个动力车都配备有强大的电力系统和传动装置,以提供高速行驶所需的驱动力。

2. 拖车:拖车是CRH系列动车组的非动力车辆,主要用于客运和货运。

拖车的数量和布局根据列车的需求而定。

拖车通常配备了舒适的客车厢和货车厢,以满足不同类型的运输需求。

二、CRH系列动车组的结构CRH系列动车组的结构设计旨在提供高速、安全和舒适的乘坐体验。

以下是CRH系列动车组的一般结构:1. 车体结构:CRH系列动车组的车体采用轻量化的高强度材料,如铝合金或复合材料,以提高列车的运行效率和速度。

车体结构经过优化设计,具有良好的空气动力学性能,减少了空气阻力和噪音。

2. 车厢布局:CRH系列动车组的车厢布局根据列车的用途和需求进行设计。

通常包括客车厢、行李车厢、餐车厢和动力车厢。

客车厢通常配备有舒适的座椅、娱乐设施和洗手间,以提供乘客舒适的乘坐环境。

行李车厢提供了足够的储物空间,方便乘客存放行李和个人物品。

餐车厢提供餐饮服务,为乘客提供饮食选择。

3. 动力系统:CRH系列动车组使用电力驱动系统,其中动力车配备了强大的电机和变速器。

电力系统由集电靴和接触网提供电能,动力车通过电力传动装置将电能转化为牵引力,推动列车运行。

4. 制动系统:CRH系列动车组的制动系统采用先进的电气制动和空气制动相结合的方式。

电气制动通过电阻器将动车产生的制动能量转化为电能,并回馈到电网中。

空气制动通过气压系统实现,提供额外的制动力。

5. 安全系统:CRH系列动车组配备了先进的安全系统,包括列车控制、防护装置和信号系统等。

动车组的车体结构设计与优化分析

动车组的车体结构设计与优化分析一、引言动车组是现代高速铁路的核心车辆之一,其车体结构的设计与优化对于列车的运行安全、乘坐舒适性以及运行效率都具有重要影响。

本文将对动车组的车体结构设计与优化进行详细分析,并提出相应的建议。

二、动车组的车体结构动车组的车体结构主要由车体壳体、车体内部设备(如座椅、厕所等)以及车体连接部分(如车头、车尾)组成。

其中,车体壳体是车体结构的主要承载部分。

1. 车体壳体设计车体壳体的设计应满足以下要求:强度要足够,在运行时能够承受外部载荷和冲击力;刚度要优良,能够保证列车的稳定性和乘坐舒适性;轻量化设计,减少整车重量,提高车辆运行效率。

为了满足这些要求,可以采用复合材料、铝合金等轻量高强度材料作为车体壳体的主要材质。

同时,在设计过程中需要充分考虑材料的优势,合理布置构件,以提高车体结构的强度和刚度。

2. 内部设备设计动车组内部设备的设计要兼顾舒适性和安全性。

首先,座椅的设计应考虑乘客的舒适感受,采用符合人体工程学的设计原则,提供足够的支撑和空间。

同时,座椅的材质应具有良好的阻燃性能,以确保列车的安全。

另外,厕所、餐车等设备的设计也需要考虑人机工程学原则,保证使用的便捷性和舒适性。

同时,要采取相应的安全措施,如防滑地板、防撞装置等,以确保乘客的安全。

3. 车体连接部分设计车体连接部分的设计主要包括车头和车尾的连接方式。

为了确保列车的运行安全和乘坐舒适性,车头和车尾的连接部分应具有良好的承载能力和防震性能。

在车头和车尾的设计中,可以采用合理的结构形式和优化的连接方式,例如,采用可拆卸式连接件,方便进行维护和修理;采用防震装置,减少外部冲击对乘客的影响。

三、车体结构的优化分析车体结构的优化分析主要考虑以下几个方面:强度优化、材料优化、结构优化。

1. 强度优化通过有限元分析等手段,对车体结构进行强度分析,找出结构中的薄弱环节,并采取相应的改进措施。

同时,可以利用仿真软件模拟不同工况下的载荷作用,进一步优化结构设计,提高车体的整体强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30

31

为满足EN12663要 求的车体强度,车顶端 部设加强结构,它由横 梁、纵梁、盖板等构成, 材料为6082-T6。在横 梁下焊接内端墙,增加 整车刚度。

内端墙: 内端墙由门柱、墙

板、连接件组成。 它的作用是:

加强车体结构;安 装塞拉门机构。

32

CRH5铝合金车体具有如下主要结构特点:

①特殊牵枕缓装置:底架上采用枕梁座代替 了传统的贯通式枕梁,并设计了全新的牵引梁 结构,不再通过焊接工艺进行枕梁与牵引梁的 组装连接。该种结构形式既能有效的传递纵向 力,保证了车体结构强度的需要,又能有效消 除因制造工艺的原因而造成的质量问题而引发 的安全隐患。

33

②采用承载内端墙:在车体侧门内侧设置焊 接内端墙,其与端部车顶、底架通过台部分 形成整体承载框架结构,以提高车体整体结 构强度,该设计增加了内端墙结构看似略微 增加了车体重量,实际上,由于内端墙的存 在增加了车体的整体强度、刚度尤其是纵向 和抗扭刚度,简化了底架、侧墙和车顶的结 构和制造工艺,反而更有利于整车的减重, 从而使整车的重量控制在一定范围内。

中间车结构 16

头车由中间 车演变而来, 包括底架、 侧墙、车顶、 外端墙、内 端墙、走廊 墙和空气动 力学端部结 构几部分。

17

18

底架: 底架由端部缓冲梁组成、枕梁和刚性

支座、脚蹬组成、焊接构架、底架焊接件等 组成。底架焊接件主要有牵引电机止挡、废 排箱架、接地螺母等。

19

底架结构

20

21

头车结构沿头部形状构成纵向骨架( T6mm铝板)的环状,以横骨相连,再贴上 T2.5mm的外板。

司机室窗户结构为加工铝板形成的曲面形 状。

13

3 CRH5车体结构介绍

14

3 CRH5车体结构介绍 CRH5车体主要包 括中间车和带司机 室的头车两种车型

中间车结构

15

中间车是 基础车, 由底架、 侧墙、车 顶、外端 墙、内端 墙几大部 件组成

6

车体结构

抗撞击结构

一个车组和一个15吨重的货车以 110 km/h 行驶时交叉相撞, 将会导 致司机室变形到后墙上.. 乘客区在 撞击后保持不变.

3EST_75-001_6.cgm

1

计算机模拟撞击后车体图形

9

2 CRH2车体结构介绍

车体断面构造图 10

底架 底架组成包括:支持车体重量和转向架相接的枕梁

4

车体结构

侧墙内部结构

整个侧墙由不锈钢制成,由冷拉侧柱和滚压成型的纵 向梁通过电焊形成框架,再通过点焊在外面包上平板。侧 墙盖住底梁使外表面状态较好。侧墙上开有开口,用于固 定车窗。车门柱、车门安装托架等也是侧墙的一部分。

5

车体结构

端墙结构

由不锈钢制成,它由车内过道每侧都有的两个车端立柱、角柱、 横梁、车顶弯梁和外部平面覆层组成。车端立柱焊接在缓冲梁上。车 端立柱与底架连接牢固以防撞击变形。

11

车顶结构

车顶结构由大型中空压制型材所组成,以省略 客车内的弯梁。相同型材在车体长度方向连续焊 接,和侧墙的结合在车内侧采用点固焊;在车外 侧为连续焊。

为安装低噪音绝缘子、直接头等,车端部部分 为低车顶。此外由于在4-5号车间设置有倾斜5° 的电缆头,因此车顶结构的端部成倾斜状。

12

头车的车体

•钢结构分为: 底架 侧墙 车顶 端墙 前部结构

二级结构(安装部分)

拖车结构Байду номын сангаас

B-End B-End

3

车体结构

底架结构

包括两个纵向的边梁及与其相连的横梁、缓冲梁(与车钩相连接)和枕梁, 其下部适于安装底架设备。在车体枕梁之间的中间位置,底架和一些横向的Z形 梁相连。波纹底板通过点焊焊接在横梁的下缘上。每个车体枕梁包括两个加固的 表面以便和二系悬挂配合,二系悬挂安装在横向的箱形梁上,箱形梁上还装有不 同的支座,以安装车体和转向架之间的连接和减振装置。车体枕梁主要由低合金 高抗拉强度钢制成,再通过电弧焊焊接在底梁上。在车体的入口处可以安装一个 固定踏板,活动踏板的支座置于底梁下面。

头车侧墙焊接件有区间显示屏座、紧急制动装置座、 压力传感器套管、门上部加强板等,中间车侧墙焊接件有 区间显示屏座、紧急制动装置座

26

27

侧墙: 侧墙断面由纵向放置的4种挤 压铝型材组成。型材材质6005AT6,厚度为50 mm,蒙皮厚度为 2.5 mm,内筋厚度为2.5 mm。为 了解决焊接收缩问题,每块型材 的公差为(-1,+3),侧墙组成 后公差控制在(0,+6)。型材由 上到下开有3排T型槽,用来安装 防寒及内饰件。

28

车顶: 8个车的车顶共分6种,MH车和M2S车相同,2个头

车的相同。除了头车车顶在车头端和中间车有明显区别 外,中间车车顶的变化仅在于车顶焊接件的区别。 车顶型材:

由纵向放置的4种、共7块挤压型材对称排列、组焊而 成。型材材质为6005A-T6,厚度为50 mm,蒙皮厚度为3 mm,内筋厚度为2.5 mm。车顶外部开了4排T型槽,内 部开了4排滑槽,用于内装及设备的安装。

;传达前后方向力的侧梁、端梁、中梁;支持客室设 备和乘客等并吊装地板下机器的横梁。

枕梁对应于无摇枕转向架,采用厚壁中空型材构成 宽800MM、高200MM的箱形,具有抗扭和抗弯曲的 高度刚性。

横梁上面作为气密地板,使用由带加强肋的铝板整 体成型的大型型材,在前后位转向架之间作为地板托 和风道托有向上的加强肋结构,在车端部为确保风道 断面积用向下的加强肋结构,地板托和风道道均用焊 接。此外在厕所和洗面室下部考虑配管为无加强肋的 气密地板。

枕梁: 枕梁由焊在底架边

梁上的8个枕梁座组成, 枕梁座由型材机加工而 成。转向架摇枕用螺栓 固定于枕梁座底平面的 螺套孔,安装简单、方 便。

22

23

24

25

侧墙: 8个车的侧墙共有4种,它们分别是:头车侧墙、中

间车侧墙、餐车侧墙和残疾人车侧墙。头车侧墙有1个司 机室门和1个塞拉门,中间车侧墙有2个塞拉门,餐车侧 墙有1个上货门和1个塞拉门,残疾人车侧墙仅比中间车 侧墙少了1个窗口。

动车组车体技术 1 CRH1车体结构介绍 2 CRH2车体结构介绍 3 CRH5车体结构介绍 4 CRH3车体结构介绍

1

1 CRH1车体结构介绍

在车头结构中使用碳钢 建造得以吸收撞击能量 驾驶室为变形区

2

车体结构

端部车结构

• 设计

自身支持的钢材设计, 内部构架 提供硬度.

•材料 不锈钢, 除了冲击座, 车体摇枕, 车头是由碳钢做成的