碱洗塔设备档案

碱洗塔洗塔系统的优化

第47卷第12期2019年12月聚氯乙烯Polyvinyl ChlorideVol . 47 , No . 12Dec . , 2019【装置与设备】喊洗卷洗卷糸统的优化刘堂 '王各义,田孝斌,刘金良 (天辰化工有限公司,新疆石河子832〇00)[关键词]氯乙烯;碱洗塔;洗塔;优化;自动化[摘要]介绍了氯乙烯合成工段碱洗塔洗塔工艺流程,并针对存在的问题对其进行了优化升级,使碱洗塔自 控洗塔、配碱,提高了系统的自动化控制水平,节约了水资源,也降低了废水处理系统的负荷,最大限度地提高了碱 液的利用率,提高了工作效率,增加了经济效益,[中图分类号]T Q 325.3;T Q 051.8[文献标志码]B[文章编号]1009 -7937(2019) 12 -0024 -03Optimization of the wash system for alkaline wash towersLIU Tang , WANG Geyi , TIAN Xioabin , LIU Jinliang(T ia n c h e n C hem ical C o. , Ltd. , Shihezi 832000, C h in a)Key words : vinyl ch lo rid e ; alkaline wash tow er; w ashing to w e r ; o p tim izatio n ; autom ation Abstract : T he process flow o f alkaline wash tow er in production o f vinyl chloride was introduced.A im ing at the problem s existed, the process was optim ized and upgraded to realize the autom atic washing o f alkaline wash tow er and the autom atic preparation o f alkali liq u o r, so the autom atic control level o f the alkaline wash tow er was im p ro v e d , the autom atic control level o f the system was im p ro v e d , the w ater resource was saved, the load o f the w astew ater treatm ent system was re d u c e d , the utilization rate o f the alkali liquor was im proved to the m axim um ex ten t, the w orking efficiency was im p ro v ed , and the econom ic benefits w ere increased.近年来,我国P V C 行业发展迅速,2018我国 P V C 产能已经达到约2 250万i /a (含糊树脂),PVC 的生产主要有两种工艺,一是电石法,主要生产原料 是电石、煤炭和原盐;二是乙烯法,主要原料是石油。

碱洗塔:试车,投用,停工等

碱洗DCS画面

废碱聚结器

在碱洗塔的碱洗过程中形成了少量的聚合油与含 有碳酸钠、硫化钠和少量游离(不反应的)氢氧 化钠的废碱溶液分别在液位控制和界面控制下被 抽出。然后这些物流混合在一起送至废碱/冲洗汽 油在线混合器(10-L-802),在此加入一股来 自于10-P-105泵的粗裂解汽油,混合后再送至废 碱聚结器10-V-801。与冲洗汽油在废碱聚结器(10V-801)中进行分离。 废碱通过一个中间储罐(51-T-101)被送往废 碱氧化单元或乙烯联合统一氧化处理,在10-V801中的烃被沉降出来,通过10-P-801泵送出,废 冲洗汽油与精制水在10-L-802中混合进入废汽 油聚结器。

水洗

从超高压蒸汽排放冷却器(10-E-109)来的 冷却排污水作为碱/水洗塔顶部的冲洗水。此冲 洗水是从水洗段的底部抽出的。一部分用作补充 水稀释从界区来的20%的碱液,其余的冲洗水在 液位控制下被送往废碱氧化单元。 防止裂解气从碱和水洗塔中将碱液带入裂解 气压缩机中是极其重要的。这些携带物对下游的 结垢和腐蚀有巨大的影响。因此碱和水洗塔顶部 的水洗段应保持充足的冲洗水流量将这种危险降 至最低程度。

控制指标

通过使H2S和CO2与碱反应形成硫化物和 碳酸盐,从而将酸性气体从裂解气物流中脱除。 碱和水洗塔脱除了所有的酸性气体(出口含量 少于1毫升/立方米)

碱洗塔学习

碱洗塔装置

N2

LV-12015 XV-12001 M

LC

来自E-109的排污水 FV-12010 来自P-204的新碱

51-T-101

V-801

C-105来CG

C-105

E-420

V-208

C-404

LV-12013

LC

洗涤塔,风机设备介绍

2.洗涤塔附件-水泵,补排水电磁阀旋

钮

旋钮左边,LOC启动,旋钮中间表示关闭,旋钮右边表示自动状态(图控控制)

2.洗涤塔附件-SCR盘背面

循环水泵电源, 维修时需断电, 维修后切机复原

各信号端子排,信 号断线时检查其保 险丝是否完好

2.洗涤塔附件-加药泵

洗涤塔加药泵 型号:VAMD07063/VAMD12042 厂牌: 普罗名特 作用:输送化学品至洗涤塔 常见故障: 1.加药超时 a.泵进口有空气泵动作时未吸到药液,排气,使进口管路为满管得药液,不要有空气。 b.隔膜损坏导致动作时没有产生吸力,更换隔膜。 c.泵进出口单向阀结晶卡死,清理冲洗进出口单向阀 d.加药泵冲程比较小,调大 2.泵未启动,药液自流至洗涤塔,PH异常 a.施工时未按照标准安装背压阀,导致虹吸(泵出口高于洗涤塔加药口)

2.洗涤塔附件-循环水流量计

循环水流量计 型号:AXF14G 厂牌:Yokogawa 作用:循环水流量计与循环水流量感测器配合使用,显示洗涤塔循环水流量。 正常值: AT﹥60M3/h AK﹥54M3/h EPIG﹥32M3/h BAC﹥32M3/h 异常处理 1.检查循环各阀件开关状态是否OK 2.当流量低于上述正常值时先确定水泵是否正常运转,再检查循环泵出口压力,若出口压力变 大说明管路堵塞,流量减小,此时需要切换水泵检查出口型过滤器。 3.若循环泵出口压力正常,流量减小,则需要检查水箱液位是否足够,保证水泵可以吸到水, 若液位正常则检查循环泵进口过滤器或者泵头是否有堵塞(此工作需要水泵断电,把水泵拆开 检查) 4.若循环水泵在停止状态下,循环水流量在0.1~2之间判定为正常,若数值在10~30之间跳动, 则检查仪表设定,其中有一项是空管警报,此项关闭后就不会乱跳。 5.检查循环管路出口逆止阀是否完全关闭,若没有完全关闭时在水泵停止状态,循环管路中的 水导流导致循环水流量有数值显示。

喷淋塔洗涤塔技术资料详细介绍

喷淋塔洗涤塔技术资料详细介绍(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1、工作原理酸雾废气由风管引入净化塔,经过填料层,废气与氢氧化钠吸收液进行气液两相充分接触吸收中和反应,酸雾废气经过净化后,再经除雾板脱水除雾后由风机排入大气。

吸收液在塔底经水泵增压后在塔顶喷淋而下,最后回流至塔底循环使用。

净化后的酸雾废气达到广东省地方排放标准的排放要求,低于国家排放标准。

图片2、特点1.除尘脱硫效率高,采用碱性洗涤水时,脱硫效率可达85%;2.设备占地少,安装方便;3.耗水、耗电指标较低;4.耐腐蚀、不磨损,使用寿命长;5.设备运行可靠,维护简单、方便。

3、结构喷淋塔内填料层作为气液两相间接触构件的传质设备。

填料塔底部装有填料支承板,填料以乱堆方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

喷淋塔喷淋液从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

当液体沿填料层向下流动时,有时会出现壁流现象,壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,喷淋塔内的填料层分为两段,中间设置再分布装置,经重新分布后喷淋到下层填料上。

4、适用注意事项1、循环水量的调节:由喷淋塔供水泵来决定,当运行一台锅炉时开一台即可,当冬季两台或三台同时运行时,将两台水泵全部打开,泥浆泵其流量应根据循环泵的流量来调节,使其相等即可。

2、喷淋塔内加药池内的加药量:当运行一台锅炉时,加入碱2袋,加入熟石灰5袋,如冬季运行两台或三台时,可按相应倍数增加药量。

3喷淋塔沉淀池要经常清理,夏天一周清理一次,冬季三天清理一次。

4、灰水分离器排污时,每班排放一次,要分别打开排污阀门,直到有清水排出为止。

5、以上各转动部件要经常检查、注油,发现故障要及时排除,以保证喷淋塔脱硫效果。

碱洗塔吸废气图文稿

碱洗塔吸废气集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)酸碱废气高效吸收塔详细说明:YS-X型废气净化塔是用来处理腐蚀性或毒性的可溶性气体的空气污染防治设备。

可适用于:各类电子元件材料制造工业、化学工业及含化学物质的实验场所、钢铁金属工业、电镀和金属表面处理业、酸洗研磨以及燃烧废气的去除。

可有效净化在生产过程中产生的硫酸雾、硝酸雾、氯化氢、氟化氢、氯气、氨气以及硫氧化物、氮氧化物、碳氧化物、氰化物等气体。

工艺说明废气通过引风机的动力进入高效填料塔,在填料塔的上端喷头喷出吸收液均匀分布在填料上,废气与吸收液在填料表面上充分接触,由于填料的机械强度大、耐腐蚀、空隙率高、表面大的特点,废气与吸收液在填料表面有较多的接触面积和反应时间,废气中的易溶于水的物质几乎全被吸附在吸收液上,废气中HCl、Cl2、酸雾、NOX和NH3等物质与吸收液反应,生成无害盐类和水,从而达到净化废气的目的。

净化后的气体会饱含水份,经过塔顶的除雾装置去除水份后直接排放大气中。

吸收液循环使用,吸收液根据污染物性质配制。

有机废气处理一般有催化燃烧法,活性炭吸附脱附法,直燃式等几种方法,当废气总浓度为1000g/m3以下,出口温度小于45℃,其性质属于低浓度废气。

因此选择活性炭吸附——催化燃烧脱附较为合理。

本系列设备,系统设计完善,附属设备配套齐全,净化效率高,自动化程度高。

在国内处于领先地位,它广泛用于石油、化工、橡胶、涂装、印刷等行业中,苯类废气以及其它有机废气均能净化。

它能有效地净化环境、消除污染、改善劳动操作条件,确保工人身体健康,并能解决二次污染。

系统采用PLC可编程控制器对设备进行控制。

系统设置了自动、软手动、硬手动三种控制方法。

在设备安全运行方面设置了催化室的超温报警、吸附床超温报警、风机故障、风机欠压报警、阀门故障报警等功能。

另外,当脱附停止工作时,可以延时风机运行时间(延时时间可设定),保证设备安全、可靠运行。

洗涤塔施工方案

窑气洗涤塔施工方案编制校对审核批准纯碱公司制修车间2014-2-15目录一、工程概述 (3)二、编制依据 (3)三、施工程序及施工准备 (4)四、施工过程及技术要求 (4)五、主要机具计划 (10)六、劳动力安排 (10)七、施工安全技术要求 (11)八、施工安全应急预案 (12)一、工程概述1、任务简介因生产需要,现由制修车间负责制作石灰车间窑气洗涤塔4台,任务包括设备本体制作安装和内件安装。

设备由筒体、封头及基础环板共三部分组成,外形尺寸φ2216×9491㎜,净重12431kg。

2、设备性能表表1 设备性能表3.设备特点及制作难点该设备具有外形尺寸大、内件安装尺寸精度高、材质多样的特点。

除封头及接管法兰外,塔体及内件的材质均为304不锈钢。

因此,设备制作过程中内件下料尺寸必须严格控制,焊接材料的选择必须按照施工方案及焊接工艺卡执行,严禁未经批准擅自更改或相互代用。

为降低设备制造成本,封头及部分人孔法兰使用修旧备件,故塔体组对前需对其进行质量和相关尺寸的复核。

同时,为减少设备制作中板材产生的渗碳,板料应尽量远离碳钢材料。

板料在卷制前,应对卷板机轧辊进行清扫(清洗),以减少板料在卷制时产生渗碳。

二、编制依据1、窑气洗涤塔施工图纸2、NB/T 47003.0-2009《钢制焊接常压容器》3、JB/T 4710-2005《钢制塔式容器》4、JB/T 4709-2000《钢制压力容器焊接规程》5、GB50236-98《现场设备、工业管道焊接工程施工及验收规范》6、HG/T21574-2008《化工设备吊耳及工程技术要求》7、徐工QY50K吊车使用性能表。

8、股份公司《安全生产管理标准与技术规程》三、施工程序及施工准备1、施工程序技术交底—→施工准备—→下料—→筒体预制—→桶体组对焊接—→渗透试验—→内件安装—→交工验收。

2、施工准备(1)施工图会审,技术文件交底。

(2)编制、审批施工方案。

装置总表

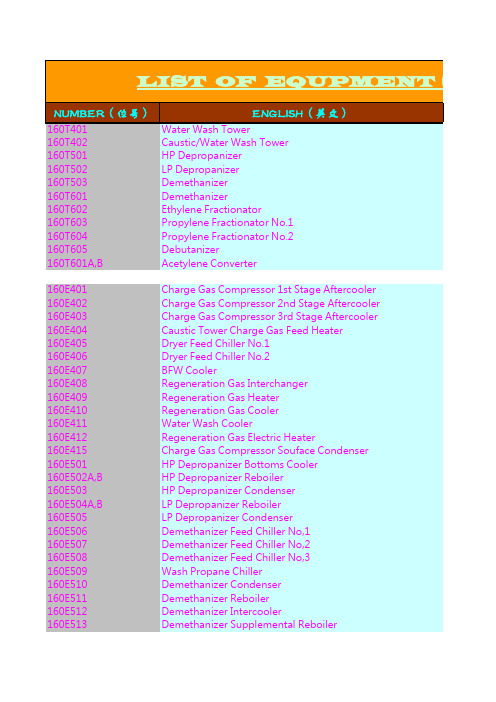

160E514LP Depropanizer Steam Reboiler160E601Deethanizer Conderser160E602Deethanizer Reboiler160E603A,B Acetylene Converter Feed /Effluent Exchanger160E604Acetylene Converter Feed Heater160E605Acetylene Converter Effluent Cooler160E606A,B Ethylene Fractionator Conderser160E607Ethylene Fractionator Reboiler160E608Ethylene Fractionator Side Reboiler160E609Ethylene Product Vaporizor No.1160E610Ethylene Product Vaporizor No.2160E611A,B Propylene Fractionator No.1 Reboiler160E612Propylene Fractionator No.1 Steam Reboiler160E613Propylene Fractionator No.2 Reboiler160E614A,B Propylene Fractionator No.2 Condenser160E615Propylene Product Cooler160E616Wash Propane Cooler160E617Deethanizer Conderser160E618A,B Deethanizer Reboiler160E619Deethanizer Bottoms Cooler160E620A Offspec Ethylene Vaporizer160E620B Offspec Ethylene Methanol Vaporizer160E621A Ethylene Product Emergency Vaporizer160E621B Ethylene Product Emergency Methanol Vaporizer 160E622Offspec Ethylene Vaporizer160E624Regeneration Steam Electric Heater160E625Deethanizer Steam Reboiler160E701A,B Propylene Refrigerant Condenser160E705Propylene Refrigerant Compressor Surface Condenser 160E801A Cold Flare Drum Propylene Vaporizer160E801B Cold Flare Drum Methanol Vaporizer160E802C4 Vaporizer160E803C4 Vapor Heater160E804Dleted160E805LLP Condensate Flash Drum Vent Condenser160E806A,B Cold Flare Header Superheater160V401Charge Gas Compressor 1st Stage Suction Drum 160V402Charge Gas Compressor 2nd Stage Suction Drum 160V404Charge Gas Compressor 3rd Stage Suction Drum 160V405Charge Gas Compressor 4rd Stage Discharge Drum 160V406Liquid Condensate Coalester160V410Regeneration Gas KO Drum160V411Condensate Pot for 160E409160V412Wash Water Surge Drum160V413Charge Gas Compressor Casing Drain Drum160V414Liquid Condensate Dryer Surge Drum160V501HP Depropanizer Reflux Drum160V502LP Depropanizer Reflux Drum160V503Demethanizer Feed Drum160V504Demethanizer Reflux Drum160V506Condensate Pot for 160E4502A,B160V508Condensate Pot for 160E4514160V601Deethanizer Reflux Drum160V602Ethylene Fractionator Reflux Drum160V603C2 green Oil KO Drum160V604Propylene Fractionator No.2 Reflux Drum160V605Debutanizer Reflux Drum160V606Coodensate Pot for 160E618A,B160V608Coodensate Pot for 160E612160V609Coodensate Pot for 160E620160V610Coodensate Pot for 160E621160V611Coodensate Pot for 160E622160V612Propylene Product Guard Bed Surge Drum160V615Coodensate Pot for 160E625160V701Propylene Refrigerant Condenser 1st Stage Suction Drum 160V702Propylene Refrigerant Condenser 2nd Stage Suction Drum 160V703Propylene Refrigerant Condenser 3rd Stage Suction Drum 160V704Propylene Refrigerant Accumulator160V705Liquid Propylene Accumulator for 160E608160V706Propylene Refrigerant Compressor Drain Drum160V801Cold Flare Drum160V802Hot Flare Drum160V803Condensate Pot for 160E801160V804C4 Vaporizer Drum160V805Condensate Pot for 160E802160V806MP Condensate Flash Drum160V807LLP Condensate Flash Drum160V42120% Caustic Storage Tank160V422Delete160V423Spent Caustic Tank160D401A,B Charge Gas Dryer160D402A,B Liquid Condensate Dryer160D601Ethylene Dryer160D602A,B Propylene Product Guard Bed160C401Charge Gas Compressor160C701Propylene Refrigerant Compresser160P401A,B Charge Gas Compressor 1st Stage Suction Drum Pump 160P402A,B,C Caustic Make-up Pump160P403Weak Caustic Circulation Pump160P404A,S Medium Caustic Circulation Pump160P405A,B Strong Caustic Circulation Pump160P406A,B Caustic Water Wash Pump160P407A,B Charge Gas Compressor Hotwell Pump160P408A,B Charge Gas Compressor 3rd Stage Suction Drum Pump 160P409A,B,C,D,E Delete160P410A,B Charge Gas Compressor Lube Oil Pump160P411A,B Delete160P412A,B Charge Gas Compressor 2nd Stage Suction Drum Pump 160P413Wash Water Pump160P414Spent Caustic Pump160P415A,B Delete160P416A,B Spent Caustic Sump Pump160P501A,B HP Depropanizer Reflux Pump160P502A,B LP Depropanizer Reflux Pump160P503A,B Demethanizer Reflux Pump160P505A,B Demethanizer Intercooler Pump160P601A,B Deethanizer Reflux Pump160P602A,B C2 green Oil KO Drum Bottoms Pump160P603A,B Ethylene Fractionator Reflux Pump160P605A,B C2 green Oil Draw Off Pump160P606A,B Propylene Product Pump160P607A,B Propylene Fractionator No.2 Reflux Pump160P608A,B Wash Propane Pump160P609A,B Propylene Fractionator No.1 Reflux Pump160P610A,B Debutanizer Reflux Pump160P611A,B Debutanizer Bottoms Pump160P701Propylene Refrigerant Liquid Drain Pump160P702A,B Propylene Refrigerant Compressor Hoewell Pump160P703A,B Propylene Refrigerant Compressor Lube Oil Pump160P801A,B Hot Flare Drum Pump160P802A,B LLP Suspect Condensate Pump160H401A,B Charge Gas Filter160H402A,B Liquid Condensate Dryer Filter160H403A,B Liquid Condensate Drum Filter160H601A,B Propylene Product Guard Bed Filter160M40132%Caustic /Condensate Mixer160M601C2 green Oil Mixer160M701Propylene Refrigerant 1st Stage Mixer160M801LP Steam Desuperheater160M802LLP Steam Desuperheater160M803LLP Steam Desuperheater160CT401Charge Gas Compressor Turbine160CT701Propylene Refrigeration Compressor Turbine160CT402Delete160CT702Delete160CT403Delete160CT703Delete160X401Yellow Oil Inhibitor Injection Package160X402Liquid Condensate Coalescer Package160X403Charge Gas Compressor Polymerization Inhibitor System 160X404Oxygen Scavenger System160X501Off Gas Exchanger160X502Polymerization Inhibitor Package160X601C4 Product Antioxidate Injection Package160X602Debutanizer Polymerization Inhibitor System160X801Methanol Injection Package160ZB401Spent Caustic Area Sump160ZB402Spent Caustic Storage Tank Dink低压脱丙烷塔蒸汽再沸器脱乙烷塔冷凝器脱乙烷塔再沸器乙炔反应器进出料换热器乙炔反应气进料加热器乙炔反应气出料加热器乙烯精馏塔冷凝器乙烯精馏塔再沸器乙烯精馏塔侧线再沸器乙烯产品第一蒸发器乙烯产品第二蒸发器第一丙稀精馏塔再沸器第一丙稀精馏塔蒸汽再沸器第二丙稀精馏塔再沸器第二丙稀精馏塔冷凝器丙稀产品冷却器冲洗丙稀冷却器脱丁烷塔冷凝器脱丁烷塔再沸器脱丁烷塔底部冷却器不合格乙烯蒸发器不合格乙烯甲醇蒸发器乙烯产品事故蒸发器乙烯产品事故甲醇蒸发器不合格丙稀蒸发器再生蒸汽电加热器脱丁烷塔蒸汽再沸器丙稀冷剂冷凝剂丙稀制冷压缩机表面冷凝器冷火炬罐丙烯蒸发器冷火炬罐甲醇蒸发器C4蒸发器C4气相加热器Deleted低低压冷凝物闪蒸罐放空冷凝器冷火炬总管加热器反应气压缩机一段吸入罐反应气压缩机二段吸入罐反应气压缩机三段吸入罐反应气压缩机三段排出罐液体凝液聚积器再生气分离罐再生气加热器凝液罐水洗水缓冲罐反应气压缩机排污罐液体凝液干燥器缓冲罐高压脱丙烷塔回流罐低压脱丙烷塔回流罐脱甲烷塔进料罐脱甲烷塔回流罐高压脱丙烷塔再沸器凝液罐低压脱丙烷塔蒸汽再沸器凝液罐脱乙烷塔回流罐乙烯精馏塔回流罐C2绿油分离罐第二丙烯精馏塔回流罐脱丁烷塔回流罐脱丁烷塔再沸器凝液罐第一丙烯精馏塔蒸汽再沸器凝液罐不合格乙烯甲醇蒸发器凝液罐乙烯产品事故甲醇蒸发器凝液罐不合格丙烯蒸发器凝液罐丙稀产品保护床缓冲罐脱丁烷塔蒸汽再沸器凝液罐丙烯制冷压缩机一段吸入罐丙烯制冷压缩机二段吸入罐丙烯制冷压缩机三段吸入罐丙稀冷剂聚积器乙烯精馏塔侧线再沸器液相丙稀收集罐丙烯制冷压缩机排污罐冷火炬罐热火炬罐冷火炬罐甲醇蒸发器凝液罐C4蒸发器脱乙烷塔再沸器凝液罐中压凝液闪蒸罐低低压凝液闪蒸罐20%碱液储罐删除废碱储罐反应气干燥器液体凝液干燥器乙烯干燥器丙稀产品保护床反应气压缩机丙稀制冷压缩机反应气压缩机一段吸入罐泵碱注入泵弱碱循环泵中碱循环泵强碱循环泵碱洗水泵反应气压缩机热井泵反应气压缩机三段排出罐泵删除反应气压缩机润滑油泵删除反应气压缩机二段吸入罐泵水洗水泵废碱泵Deleted废碱池泵高压脱丙烷塔回流泵低压脱丙烷塔回流泵脱甲烷塔回流泵脱甲烷塔中碱冷却器泵脱乙烷回流泵C2绿油分离罐底部泵乙烯精馏塔回流泵C2绿油侧线泵丙稀产品泵第二丙烯精馏塔回流泵丙烷洗泵第一丙烯精馏塔回流泵脱丁烷塔回流泵脱丁烷塔塔底泵丙稀冷剂液体排放泵丙稀制冷压缩机热泵丙稀制冷压缩机润滑油泵热火炬泵低低压蒸汽冷凝泵反应气过滤器押题凝液干燥器过滤器液体凝液罐过滤器丙稀产品保护床过滤器32%碱液/凝液混合器C2绿油混合器丙稀冷剂一段混合器低压蒸汽减湿器低低压蒸汽减湿器低低压蒸汽减湿器反应气压缩机丙烯制冷压缩机删除删除删除删除黄油抑制剂成套设备液体凝液聚积器成套设备反应气压缩机阻聚剂成套设备除氧剂成套设备冷箱脱丙烷阻聚剂成套设备C4产品抗氧化剂成套设备脱丁烷阻聚剂成套设备甲醇注入成套设备废碱液手机坑废碱液储罐围。

碱洗塔循环泵

碱洗塔循环泵

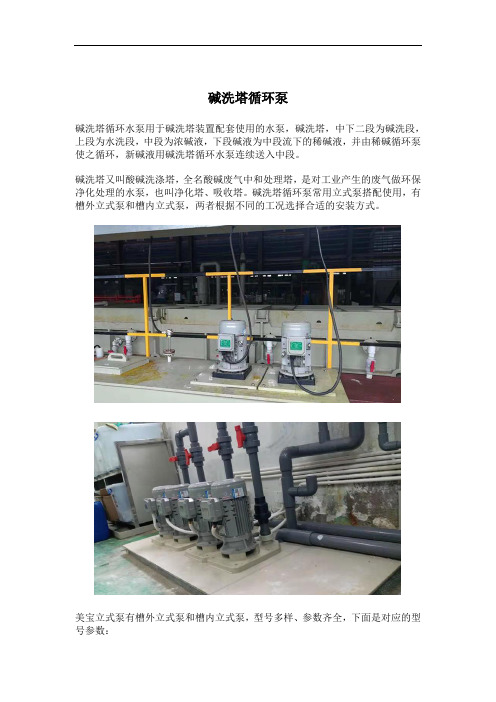

碱洗塔循环水泵用于碱洗塔装置配套使用的水泵,碱洗塔,中下二段为碱洗段,上段为水洗段,中段为浓碱液,下段碱液为中段流下的稀碱液,并由稀碱循环泵使之循环,新碱液用碱洗塔循环水泵连续送入中段。

碱洗塔又叫酸碱洗涤塔,全名酸碱废气中和处理塔,是对工业产生的废气做环保净化处理的水泵,也叫净化塔、吸收塔。

碱洗塔循环泵常用立式泵搭配使用,有槽外立式泵和槽内立式泵,两者根据不同的工况选择合适的安装方式。

美宝立式泵有槽外立式泵和槽内立式泵,型号多样、参数齐全,下面是对应的型号参数:

美宝环保生产基地及设备展示:。

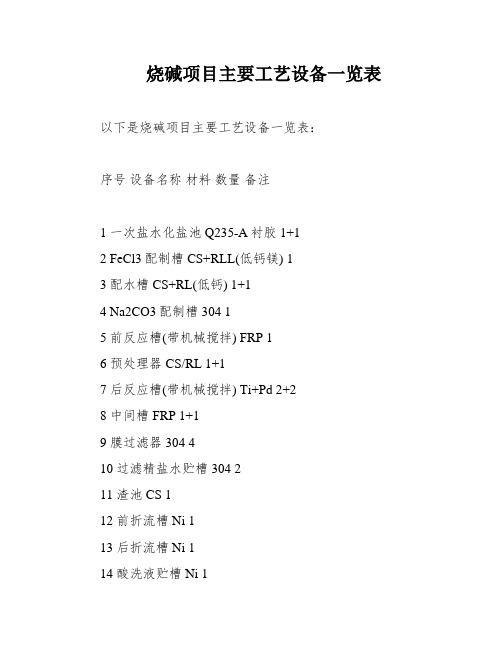

烧碱项目主要工艺设备一览表

烧碱项目主要工艺设备一览表以下是烧碱项目主要工艺设备一览表:序号设备名称材料数量备注1 一次盐水化盐池 Q235-A衬胶 1+12 FeCl3配制槽 CS+RLL(低钙镁) 13 配水槽 CS+RL(低钙) 1+14 Na2CO3配制槽 304 15 前反应槽(带机械搅拌) FRP 16 预处理器 CS/RL 1+17 后反应槽(带机械搅拌) Ti+Pd 2+28 中间槽 FRP 1+19 膜过滤器 304 410 过滤精盐水贮槽 304 211 渣池 CS 112 前折流槽 Ni 113 后折流槽 Ni 114 酸洗液贮槽 Ni 115 NaOH高位槽 Ti 116 FeCl3高位槽 CI 117 Na2CO3高位槽 CI 118 Na2SO3高位槽氟塑料合金 119 盐酸高位槽 Ti 120 过滤器进液泵二次盐水 4+121 酸洗液进液泵精盐水贮槽 122 过滤精盐水泵 304 2+123 盐泥泵 CS 1+124 化盐桶给料泵 Ni 1+125 FeCl3溶液泵 Ni 126 Na2CO3溶液泵 Ni 127 滤液泵 Ni 1+128 盐泥压滤机 Ti 1229 二次盐水精盐水贮槽 304 130 螯合树脂塔 CS+RL 131 纯水槽 Ti 132 31%盐酸受槽 Ti 133 树脂过滤器 304 134 盐水热交换器 Ti 135 酸槽 Ti 2+136 碱槽 Ti 2+137 NaOH喷射器 Ti 2+138 HCl喷射器 Ti 2+139 过滤盐水泵 Ti 140 31%盐酸给料泵 Ti 141 精盐水泵 Ti 242 纯水泵 Ti 243 电解槽 Ni 244 阳极液槽 Ni 245 循环碱液槽 Ni 246 NaOH回收槽 Ti 247 氢气水封槽 Ni 248 碱换热器 Ni 249 碱回收换热器 Ni 250 成品碱换热器 Ni 251 阳极液泵 Ni 152 碱循环泵 Ni 253 碱回收泵 Ni 454 盐水回收泵 Ti 255 废水池 Ni 256 含氯水槽 Ni 257 脱氯塔 Ni 258 脱氯冷凝器 Ti 259 亚硫酸钠溶液槽氟塑料合金 260 氯酸盐分解槽 Ti 261 亚硫酸钠给料泵 TA2 262 真空泵 CS+RLL 263 脱氯盐水泵 Ni 2注:为了更好地呈现表格内容,可能会出现排版问题。

碱洗塔操作规程

碱洗塔操作规程一.主要原理及部件碱洗塔由塔身、气液分布器、填料架、填料、喷淋管、反冲洗喷头、底部水箱、循环泵、雾滴分离器组成。

采用碱液作为中和液来处理气体中的粉尘、淡化气体。

废气自底部进入喷淋塔后向上流动,而喷嘴喷出的中和液由上向下喷淋。

从第二级中喷出的中和液与上升的废气进行气液接触,中和液往下淋湿第二级滤料层,使从下往上升的废气得到气液接触氧化,中和液再向下淋湿第一级滤料层,再一次获得气液相接触中氧化作用。

同时还增大了第一级中滤料的淋湿量,从而加大了该滤料层的气液比。

正因为废气是自下往上升,因此通过第一级滤料层的废气浓度最高,这样使高浓度的废气曲折地从滤料间空隙通过向上升时,与向下流动的中和液接触氧化,可使废气通过该滤层后浓度急剧下降,然后再经过一排中和液喷淋,废气与之氧化后,浓度再度下降;然后再通过一个滤料层和一排吸收液喷淋的接触氧化,使废气的浓度净化到设计的预订效果。

处理过程:废气气液分布器填料喷淋雾滴分离器碱洗喷淋塔内配有循环喷淋系统,喷出的水雾状能覆盖整个塔径,内部填料能保证气相与液相的充分接触,增加洗涤效果,降低废气中酸性气体及有毒气体的浓度。

二.处理流程60万F201加热炉→引风机→碱洗塔1#→碱洗塔2# →80万F101鼓风机→60万F202鼓风机→60万F202烟道出口三.操作1.引风机操作1.1启动前检查a)检查风机油箱内的机油是否达到标准(油标尺上有刻线标记)。

b)检查风机V型皮带的松紧度是否合适,如太松请调整。

c)风机接地、护罩及紧固螺栓是否正常。

d)点动风机,转向是否与标记指示方向一致,如不一致要立即停机调整电机接线。

1.2启动a)检查无问题,打通流程,启动风机开关。

b) 根据需要用变频器调节风机转速。

1.3停止a)按下风机停机开关,关闭流程阀门。

2.耐腐耐磨砂浆泵操作(循环泵)2.1 启动前检查(a)电机检修(安装)后,在连接对轮前,先检查电机运转方向是否正确,把好联轴器。

洗涤塔简介1

四、洗涤塔组分在一定液体中溶解度的不同

分离气体混合物(水、酸、碱、有机溶剂)

适用:适用于吸收效率和速率较高的有毒的有害气体 系统组成:收集与输送系统、预处理、吸收液系统、吸收装 置、排气筒、控制系统、副产物的处置与利用系统。 要求:A)工艺的选择应考虑:风量、特征污染物、浓度、温 度、吸收剂及其处置、投资及运行费 B)高温气体应采取热回收、降温措施; C)需回收副产品时,对于含尘气体,应进行预除尘; D)根据处理介质,主体装置和管道系统考虑相应防腐 材料和防腐、防冻、防火和防爆措施

四、洗涤塔适用范围

1

氟酸,同时有硅胶生成,应注意随时清理,防止系统堵塞;

技术要求:

A:防腐 由于卤化物对金属的腐蚀性,设备应采用防腐材料。 B:水吸收含氟废气:宜多级吸收,宜采用文丘里洗涤器、喷射式洗涤器或采用湍球塔、空塔;

C:吸收法处理含氯、氯化氢废气:

塔型:喷淋塔或填料塔; 设备材料:聚氯乙烯、橡胶衬里或玻璃鳞片树脂衬里; 氢氧化钠作吸收剂时:应注意降温并保持较高的pH值。

四、洗涤塔适用范围

五、重金属废气

重金属废气中应重点控制:汞、铅、砷、镉、铬及其化合物。

重金属废气来源:石油化工、金属冶炼、垃圾焚烧、电镀电解、电池、钢铁、

涂料、表面防腐、机械制造和交通运输。 处理技术:吸收法 二次污染:应按照相关标准要求处理重金属废气治理中使用过的洗脱剂,吸 附剂和吸收液,避免二次污染。 铅及其化合物废气处理 酸液吸收法:用于氧化铅和蓄电池生产、熔铅时的含铅烟气。二级工艺:一级袋滤除 尘;二级醋酸化学吸收。设备注意防腐; 碱液吸收法 用于化铅锅、冶炼炉含铅烟气。除尘+NaOH吸收。设备注意防腐。 砷、镉、铬及其化合物废气处理 吸收:在喷雾塔用石灰乳洗涤,净化后,尾气除雾排放。 含砷烟气亦可在塑料板(或管)制成的吸收器内装入强酸性饱和高锰酸钾溶液,进行 多级串联鼓泡吸收。

(079)乙烯装置碱水洗塔、精馏塔组焊安装施工技术方案

编码:FCC-TJE/方案-079综 合重 大一 般天津100万吨/年乙烯及配套项目乙烯工程 100万吨/年乙烯装置碱/水洗塔、精馏塔组焊安装施工技术方案(REV 0)编制:管忠和校审:刘世芳批准:许建林中国石化集团第四建设公司天津100万吨/年乙烯及配套工程乙烯项目部2008年11月13日目录1编制依据 (1)2工程概况: (1)3施工工序 (3)4施工工艺 (3)5焊接管理 (8)6热处理 (12)7液压试验 (14)8主要设备资源需求计划 (17)9质量标准和保证措施 (19)10HSE管理 (20)11质量记录 (28)附件2 (29)碱/水洗塔、乙烯精馏塔现场组焊安装施工技术方案1 编制依据1.1编制说明a)本方案仅适用于中国石化股份有限公司天津分公司100万吨/年乙烯装置碱/水洗塔、乙烯精馏塔的分段组焊安装、液压试验的施工。

b)二塔的吊装方案已经在100万吨/年乙烯装置大件设备吊装方案中编制。

1.2设计文件中国石化工程建设公司提供的碱/水洗塔(DA-202)详细设计图(图号:27900EQ-DWC5-0201)、乙烯精馏塔(DA-402)详细设计图(图号:27900EQ-DWC8-0601)1.3技术法规、适用标准规范a)《压力容器安全技术监察规程》b)《钢制压力容器》GB150-1998c)《承压设备无损检测》JB/T4730-2005d)《钢制塔式容器》JB4710-2005e)《钢制压力容器焊接工艺评定》JB4708-2000f)《压力容器焊接规程》JB4709-2000g)《石油化工钢制塔、容器现场组焊施工工艺标准》SH3524-1999h)《塔盘技术条件》JB/T1205-2001i)《炼油化工施工安全技术规程》SH3505-19991.4顾客的特殊要求根据运输能力,碱/水洗塔(DA-202)分三段到货;乙烯精馏塔(DA-402)分四段到货。

2 工程概况2.1设备技术参数简述天津100万吨/年乙烯配套装置中的两具塔:碱/水洗塔(DA-202)和乙烯精馏塔(DA-402)由中国石化工程建设公司设计,主要设计参数如下表所示。

洗涤塔说明书精选文档

洗涤塔说明书精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-前言GA3型系列喷淋洗涤塔具有多种型号,是应用于各种臭气净化场合的理想处理设备。

尤其适用于大风量,气流含臭气浓度高的环境中。

设备尺寸可以根据用户自己选择。

具有技术成熟,设计灵活,安装简便。

易于控制的特点。

此设备投资小,运行费用低,喷淋液选择灵活,完全满足各种场合除臭要求。

根据现场情况可设计成卧式或立式。

设备组成GA3型喷淋洗涤塔主要由塔体、填料层、填料支架、雾化喷淋系统、气水分离系统、药液储存投加系统等单元组成。

1、塔体(1)塔体内表面采用碳钢组成。

(2)塔体外表面颜色有多种可供用户选择。

(3)塔体可以按订货要求分段制作,在现场进行组装。

(4)塔体可根据现场要求进行设计。

2、填料:多面球填料。

3、填料支架:支撑填料。

4雾化喷淋系统由耐腐蚀的喷嘴、PVC管道、循环水泵和循环水池等组成。

5气水分离系统:由PVC网多层叠加组成。

6药液储存投加系统:由配药箱和配套输送泵等组成。

原理塔内填料层作为气液两相间接触构件的传质设备;填料塔底部装有填料支承板,填料以乱堆方式放置在支承板上。

气体从塔底(或一侧)送入,经气体分布装置分布后,与液体呈逆流(或截流)连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质,待处理气体经传质作用进入循环液体中与循环液体中药剂进行化学反应,生成易溶解难挥发的盐类物质,使气体得到净化。

验收1)货到现场工地后应清点设备数量,检查箱体是否有损坏,表面防锈漆是否有刮花。

2)核对箱体尺寸、型号规格、材质等是否符合要求。

安装调试1)为确保设备长期高效率运行,该设备不宜安装在油烟、粉尘含量高的场所。

2)循环水箱中的循环液稀释剂应选用自来水。

3)在运输、卸货、吊装时请保证设备的水平性。

在吊装之前请检查吊索的平衡性,严禁设备翻倒、野蛮操作。

4)安装位置混凝土地面应平整,设备就位后无摇晃,并检查水平符合设备安装要求,且安装位置应符合设计要求。

碱洗模板

功率:kW流量:m³/s

预处理

洗涤塔入口处是否有除雾器:

如有,类型:型号:压降:kPa

D工艺信息

工艺流程简述

操作参数

洗涤塔压降:Pa空气动力学颗粒直径:μm

后处理设备

洗涤塔出口是否有后处理设备

如有,型号:压力降:pa

接触流量功率:kW/(Nm³/h)

液滴直径:μm

喷淋塔

喷头种类:喷头型号:

X层喷头个数:X喷淋密度:t/m2·h

喷头层数:

压降:kPa床层横截面积:m2

洗涤液体

洗涤液组成

质量分数wt%

温度:℃排污量:L/min补充液量:L/min

洗涤液:洗涤介质的pH范围:

是否自动注碱:是否有pH计:

泵功率:kW备用泵功率:kW循环池大小:m³

洗涤塔

A服务装置信息

服务装置名称:服务装置编号:

B废气参数

入ห้องสมุดไป่ตู้:最大值:Nm³/h平均值:Nm³/h入口压力:Pa

温度:℃

污染物种类:

处理VOCs需填写下列数据:

NMHC:mg/Nm3苯:mg/Nm3

甲苯:mg/Nm3二甲苯:mg/Nm3

其他有毒有害物质:mg/Nm3

出口:

温度:℃

NMHC:mg/Nm3苯:mg/Nm3

甲苯:mg/Nm3二甲苯:mg/Nm3

其他有毒有害物质:mg/Nm3

C设备信息

类型

:

接触方式:构型:

尺寸

高:m直径:m长:m

用途(去除污染物种类)

组件

填料床

填充材料:

传质单元数(个或级):

填料因数:传质单元高度:m

填料尺寸:压降:kPa

水洗塔

检修人

十一、大修登记表

检验原因

检修期

自及消除缺陷(包括检修达到的质量及精度):

检修后试运情况:

施工负责及施工人员

验收人员

备注

十二、设备技术改造和革新月报表

项目名称

图纸编号

用于生产时间

项目

内容

简介

取得

成果

及

经济

效益

有关

人员

签章

提议人姓名

实施人姓名

序号

密封部位

静密封点数

动密封点数

小计

六、设备运行时间记录

年月日时至年月日

运行时间(小时)

累计时间(小时)

七、设备评级记录

年月

小计

八、检验、实验及鉴定记录

日期

内容

部位

方法

数据

执行人

九、重大缺陷记录

发现人

发现时间

缺陷部位

及内容

消除缺陷

措施

采取措施

后效果

消除缺陷

主要人员

其它说明

十、中、小修登记表

检修日期

检修类别

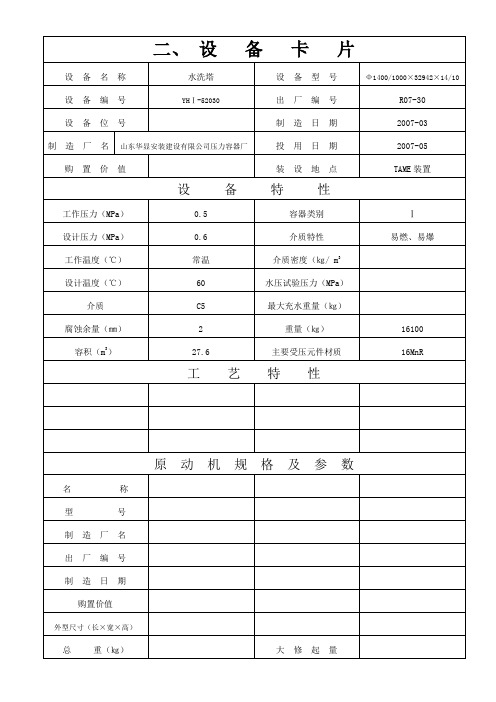

0.6

介质特性

易燃、易爆

工作温度(℃)

常温

介质密度(㎏/m3

设计温度(℃)

60

水压试验压力(MPa)

介质

C5

最大充水重量(㎏)

腐蚀余量(㎜)

2

重量(㎏)

16100

容积(m3)

27.6

主要受压元件材质

16MnR

工艺特性

原动机规格及参数

名称

型号

制造厂名

出厂编号

制造日期

购置价值

外型尺寸(长×宽×高)