STRATCO硫酸法烷基化工艺简述

烷基化技术进展及其在汽油升级中的关键作用

烷基化技术进展及其在汽油升级中的关键作用针对烷基化技术进展、汽油升级中烷基化的关键作用为中心,分别从以下几个方面进行深入剖析,以此达到汽油升级目的的同时,发挥烷基化技术在汽油发展中的最大价值。

标签:烷基化技术;汽油升级;硫酸法烷基化;离子液体烷基化技术发展主要以烷基化油为主,异辛烷是其主要组成,本质属于C8异构烷烃混合物。

烷基化油辛烷值最高为95,此数值属于马达法辛烷值(MON),研究法辛烷值(RON)最高值可达到98。

两种研究方法下辛烷值存在差值,为催化裂化加氢汽油研究提供了机会。

烷基化技术在汽油升级中具有重要作用,其本身含硫量低以及不含氧等特点,帮助汽油组分重整芳烃,稀释汽油中的苯含量、硫、氮等杂质,并且将汽油整体的辛烷值提升,合理优化汽油组分。

1 烷基化技术进展研究1.1 液体酸烷基化技术研究1.1.1 氢氟酸法烷基化氢氟酸法烷基化的研究,主要以UPO、PHLLIPS两公司为主,以技术反映条件为载体,展开烷基化研究。

但是这两个公司在烷基化研究中反映系统方面出现研究差异。

UPO公司对于烷基化工艺处理,主要选择酸强制循环手段,以内部再生技术进行处理。

但是PHLLIPS公司虽然同样以酸为主要材料,但是则以重力循环手段为主,通过酸再接触技术完成烷基化处理。

酸重力循环手段下,可以将高酸介质中所需要的转动设备取消,有效控制酸泄漏点现象的出现,在很多方面体现出更多的安全性[1]。

1.1.2 硫酸法烷基化技术硫酸法烷基化技术是DUPONT公司、LUMMUS公司共同研究,但是80%的专利技术隶属于DUPONT公司。

DUPONT公司关于硫酸法烷基化技术的研究,主要结合STRATCO工艺为主,通过卧式列管式换热器为反映载体,有效处理工艺需求。

硫酸法烷基化反映中需要大量酸烃混合液,需要机械搅拌均匀[2]。

硫酸法烷基化技术中的STRATCO工艺具有腐蚀速率低的特点,并且反应能力高、温度低,相对其他工艺此工艺辛烷值更高,所以在实际應用中具有超高的价值。

硫酸法烷基化工艺的推进-文档

硫酸法烷基化工艺的推进烷基化工艺是炼厂气加工过程之一,是在催化剂(氢氟酸或硫酸)存在下,使异丁烷和丁烯(或丙烯、丁烯、戊烯的混合物)通过烷基化反应,以制取高辛烷值汽油组分的过程。

烷基化装置反应生成的烷基化油,其辛烷值高、敏感性(研究法辛烷值与马达法辛烷值之差)小,不含硫、芳烃、烯烃,具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调和组分。

烷基化工艺能充分利用炼厂气体资源的优点,而且,随着环保要求越来越高,烷基化工艺将是炼油厂中应用最广、最受重视的一种气体加工过程,而硫酸法烷基化更是适合我国诸多厂家操作的方式之一。

1烷基化工艺概况1.1 我国烷基化发展历程我国在20世纪60 年代建成硫酸法烷基化装置,近年来正在建设氢氟酸法烷基化装置。

我国从20 世纪60 年代中期到70 年代初期,由抚顺石油设计院和北京石油设计院分别承担设计,在兰州炼油厂、石油二厂、胜利炼油厂、荆门炼油厂先后建立了年加工1.5万〜6万t的硫酸法烷基化工业装置。

随着汽油向低铅和无铅方向发展,以及对高辛烷值汽油需求的增加,20 世纪80 年代以来国内烷基化工艺发展很快,生产和技术水平有了新的提高。

兰州、胜利、荆门、长岭等炼油厂和石油二 厂对原有的硫酸烷基化进行了技术改造,引进采用 国外先进技术(主要是美国 Stratco 硫酸烷基化技 术)。

1987 年 9 月,国内第一套氢氟酸烷基化装置 ( 6X104fa-1 )在天津炼 油厂试车成功。

与此同时, 有十几个炼油厂引进国外技术,相 继兴建了十余套 氢氟酸烷基化装置。

1.2 烷基化技术概况从目前的发展形势来看,烷基化技术分为三大 类:液体酸烷基化、固体酸烷基化及替代技术一一间接烷基化。

1.3 我国现状及发展趋势20世纪 90年代以后,我国很多地区正试图扩大烷基化工艺 的处理能力。

在技术开发方面,除了对现有的液体酸烷基 艺进行改造,以降低酸的污染程度外,也在大力 研究开发环境 友好的固体酸催化剂来代替液体酸催 化剂,这一研究课题已经 成为 21 世纪催化领域非连 续性技术进步的典型代表。

烷基化工艺的技术特点及发展状况

硫含 量等 限 制 的 日益 严 格 ,烷 基 化 油 的 重 要 性 日

显 突出 。

随着社 会 的 需 求 ,烷 基 化 技 术 得 到 了快 速 的

了反应器能力和传热速 率 ,而且减轻 了腐蚀 。从 运行的效果看 ,传热速率至少提高 了 2 0 % ,管束

寿命 进一 步延长 。 ( 3 ) 分段 进料 是 将 烯 烃 分别 送 人 反 应 区域 和 异 丁烷 接 触 ,酸浓 度 和 温 度 得 以优 化 。丙 烯 、丁

6

I GN

化 工设 计 2 0 1 5 , 2 5 ( 1 )

烷基 化工 艺 的技 术 特 点及 发展 状 况

綦 振元 李 岐东 中 国石 油工程 建设 公 司华东 设计 分公 司 青岛 2 6 6 0 7 1

丙烯丁1传统的液体烷基化技术及发展烯和戊烯分别在3个反应器中进行烷基化反应以11硫酸烷基化技术确保快速进行烷基化反应限制多余的二次反应发生相对较短的停留时间避免了烷基化产物的降硫酸烷基化是以美国杜邦公司的stratco急冷烷基化技术为代表该工艺利用反应段出来的解这样可以利用纯度在8587的低浓度硫部分或全部流出液对反应段制冷

烷 基化 汽 油仅 占 0 . 2 % ~ 0 . 5 % 。 由 于我 国 汽 油 硫

布均 匀 的特 点 。适 宜的反应 温度 为 4— 8 ℃ ,采用 换

热取走反应 热 ,单 台反 应器 处理 能力 约 为 8万 t / , a 。 反应 产 物 需 经 酸洗 、碱 洗 ,然 后 分 馏 。该 技 术 成 熟 ,在世 界各 地有很 多套 工业装 置在运 行 。 近些 年来 ,多 家 公 司从 不 同 的侧 面 对 该 技 术

硫酸烷基化反应器内的混合 问题 ,使硫 酸跟原料 烃之间做到了更充 分的接触 ,从而使反应保 持在

烷基化工艺及硫酸烷基化反应器研究进展

2017年第36卷第5期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·1573·化 工 进展烷基化工艺及硫酸烷基化反应器研究进展李明伟,李涛,任保增(郑州大学化工与能源学院,河南 郑州 450001)摘要:目前烷基化研究主要集中在新型催化剂的开发和酸烃混合过程的强化,研究开发新型烷基化反应器是突破点之一。

本文综述了国内外碳四烷基化工艺技术现状,简述了硫酸、氢氟酸、离子液体、固体酸作为催化剂的反应工艺。

回顾了碳四烷基化反应机理,指出异丁烷的氢转移是反应的控速步骤,进而提出烷基化技术改进的关键是强化异丁烷向酸相的传质,并以此指导新型反应器的设计。

文章着重介绍了硫酸法烷基化反应器,将其按照混合方式分为搅拌混合式、静态混合式、喷射混合式以及剪切混合式等。

从原料混合、产物分离和传热等方面详细介绍了几种典型的硫酸法烷基化反应器,并对各种反应器的优缺点进行了总结,便于炼油企业结合自身优势选择合理的烷基化反应器及工艺路线。

关键词:烷基化;异丁烷;反应器;混合;聚结中图分类号:TE624.4+8 文献标志码:A 文章编号:1000–6613(2017)05–1573–08 DOI :10.16085/j.issn.1000-6613.2017.05.003Advance of alkylation process and concentrated sulfuric acid alkylationreactorLI Mingwei ,LI Tao ,REN Baozeng(School of Chemical Engineering and Energy ,Zhengzhou University ,Zhengzhou 450001,Henan ,China )Abstract :At present, the research of alkylation is mainly focused on the development of new catalysts and the strengthening of acid-hydrocarbon mixing process. The development of novel liquid acid alkylation reactors is one of the breakthrough points. In this paper, the status of alkylation technology at home and abroad were reviewed. The reaction process of solid acid ,sulfuric acid ,hydrofluoric acid and ionic liquid as catalyst were introduced. The mechanism of C 4 alkylation was also reviewed. Based on the fact that the H - transfer of isobutane is the control step of the reaction, it was reported in this paper that the key of the development of alkylation is to strengthen the mass transfer of isobutane to acid phase, which is of great significance to the design of novel reactors. The reactors for concentrated sulfuric acid alkylation ,which are divided into stirred mixing type, static mixing type, injection mixing type and shear mixing type according to the different ways of mixing ,were emphatically introduced. This paper discusses several typical sulfuric acid alkylation reactors, including reactants mixing, products separation, and heat transfer. The advantages and disadvantages of various reactors are summarized ,which is convenient for refiners to choose the reasonable alkylation reactor and process route. Key words :alkylation ;isobutane ;reactors ;mixing ;coalescence2017年1月起,全国范围提前一年供应国Ⅴ标准汽、柴油,预计2017年国内汽油需求量为1.29亿吨[1]。

烷基化技术

表 1 CDALKYPlus 改造与异辛烷改造方案对比

项目

CDAlkyPlus 异辛烷

改造

改造

汽油调和组分产量 / (103 bbl·d-1)

15.8

7.85

产品与异丁烷价格比 *

+1.03

+1.10

升值 / (万美元·a-1)

13 400

6 200

投资回收期 / a

பைடு நூலகம்

1

>8

* 异丁烷价为 2010 年 11 月美国墨西哥湾沿岸价格。

1.1.2 氢氟酸烷基化技术 氢氟酸烷基化工艺可分为 Philips 公司开发的

技术和 UOP 开发的技术, 我国引进的 12 套氢氟 酸烷基化装置全部采用 Philips 公司的技术。 装置 主要由原料干燥脱水、 氢氟酸烷基化反应、 分馏、 产品精制、 氢氟酸再生和三废再生处理系统等几 部分组成。 氢氟酸烷 基 化 的 反 应 温 度 通 常 为 15~ 50℃, 反应温度一般控制在 30 ℃左右, 高于硫酸 烷基化的反应温度。 烷烯比为 12~15∶1, 酸烃比为 4∶1, 氢 氟 酸 质 量 分 数 控 制 在 82%~88%, 酸 中 含 水 1. 5%~2%。

2007 年 UOP 收 购 了 Philips 公 司 的 氢 氟 酸 烷 基化股权, 成为目前唯一具有氢氟酸法烷基化技 术许可的公司。 氢氟酸烷基化工艺与硫酸烷基化 工艺相比, 占用空间小、 设计简单、 催化剂的消 耗少, 但分离异丁烷、 丙烷、 氢氟酸和含氟化合 物的成本高于硫酸烷基化技术。 氢氟酸烷基化技 术的弱点是所采用的氢氟酸催化剂具有腐蚀性、 挥发性和毒性。 氢氟酸烷基化的改进技术如下。 1.1.2.1 ReVAP 工艺

烷基化生产技术

CDALKYPlus 工 艺 的 特 点 是 优 化 OSV ( 烯 烃 空速) 和 I: O (异丁烷与烯烃比值), 以提高产 品辛烷值, 并降低装置建设投资, 且缩短回收期。

液体烷基化工艺成为绿色工艺路线的代表, 但是其催化剂失活与再生是该工艺路线发展的瓶颈。

关键词:烷基化; 催化剂; 述评; 展望

文章编号:1673-9647 (2016) 03-0023-08

中图分类号:TE624

文献标识码:A

随着人类环境保护意识的增强, 对车用汽油 的 质 量 提 出 了 更 高 的 要 求 。 2015 年 国 家 发 改 委 、 财政部等七部门发布 《加快成品油质量升级工作 方案》 指出, 2017 年 1 月 1 日起, 我国将全面供 应符合国Ⅴ标准的车用汽油、 车用柴油。 烷基化 油不含芳烃、 硫和烯烃, 从汽油的多种控制指标 如辛烷值、 蒸汽压、 氧含量、 烯烃含量及芳烃含 量综合考虑, 烷基化油作为汽油组分具有最佳的 综合性能, 是大幅降低硫含量、 烯烃含量的最有 效途径, 是未来国内推广国Ⅴ汽油标准的主要调 和组分。 随着社会的需求增加, 烷基化技术得到 了快速的发展, 先前成熟的烷基化技术不断改进 完善的同时, 又开发了固体酸、 离子酸和间接烷 基化等新技术。

分离, 实现助剂循环使用。 采用该工艺生产的烷 基 化 油 收 率 与 不 添 加 助 剂 相 同 , 辛 烷 值 (RON) 提 高 0.5~0.8, 操 作 费 用 比 常 规 液 体 酸 装 置 降 低 10% 左右。 ReVAP 工艺于 1997 年在 Phillips 公司 的 Wods Cross 炼油厂和 ExxonMobil 的一座炼油厂 进行了工业化生产。 1.1.2.2 Alkad 工艺

硫酸法烷基化工艺的推进

硫酸法烷基化工艺的推进作者:韩露来源:《中国科技博览》2015年第14期[摘要]烷基化油以无芳烃、无烯烃、低硫、低蒸汽压、高辛烷值(RON 94 ~ 96 MON 92 ~ 94)的特性使它成为调和汽油中的一个理想组分,同时,汽油中调入更多的烷基化油,可使汽油中其他组分得以稀释,有助于降低苯、芳烃和硫的含量。

另外,全部由支链烷烃组成的烷基化油,还具有低蒸汽压、高辛烷值和低辛烷值敏感度等特点。

生产工艺成熟简单,所以异丁烷与丁烯的烷基化反应工艺必将成为生产清洁的、高辛烷值汽油组分的重要过程,在当今倡导清洁能源、可持续性发展的今天必将得到推进。

[关键词]硫酸法烷基化;发展趋势;烷基化装置;操作指标中图分类号:TE624.48 文献标识码:A 文章编号:1009-914X(2015)14-0372-01烷基化工艺是炼厂气加工过程之一,是在催化剂(氢氟酸或硫酸)存在下,使异丁烷和丁烯(或丙烯、丁烯、戊烯的混合物)通过烷基化反应,以制取高辛烷值汽油组分的过程。

烷基化装置反应生成的烷基化油,其辛烷值高、敏感性(研究法辛烷值与马达法辛烷值之差)小,不含硫、芳烃、烯烃,具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调和组分。

烷基化工艺能充分利用炼厂气体资源的优点,而且,随着环保要求越来越高,烷基化工艺将是炼油厂中应用最广、最受重视的一种气体加工过程,而硫酸法烷基化更是适合我国诸多厂家操作的方式之一。

1 烷基化工艺概况1.1 我国烷基化发展历程我国在20世纪60年代建成硫酸法烷基化装置,近年来正在建设氢氟酸法烷基化装置。

我国从20 世纪60年代中期到70年代初期,由抚顺石油设计院和北京石油设计院分别承担设计,在兰州炼油厂、石油二厂、胜利炼油厂、荆门炼油厂先后建立了年加工1.5万~6万t的硫酸法烷基化工业装置。

随着汽油向低铅和无铅方向发展,以及对高辛烷值汽油需求的增加,20世纪80年代以来国内烷基化工艺发展很快,生产和技术水平有了新的提高。

硫酸法烷基化的工艺原理和反应系统

硫酸法烷基化的工艺原理和反应系统王欢(大庆炼化公司炼油生产二部,黑龙江 大庆 163000)摘要:烷基化技术包括很多种,其中硫酸法烷基化主要指STRATCO 硫酸法烷基化技术中流出物制冷技术,此工艺技术成熟可靠,有着酸资源丰富,价格便宜,可回收,能够连续保持活性等优点。

该工艺中硫酸腐蚀性较强,设备易腐蚀,消耗酸较大,容易产生大量的酸渣,装置需要长周期运行。

文章主要探讨硫酸法烷基化的加氢硫酸法烷基化和烷基化反应原理和主要的工艺流程。

关键词:硫酸法烷基化;工艺原理;工艺流程中图分类号:TQ111文献标志码:A文章编号:1008-4800(2021)08-0160-02DOI:10.19900/ki.ISSN1008-4800.2021.08.077The Process Principle and Reaction System of Sulfuric Acid AlkylationWANG Huan (Daqing Refining & Chemical Company Production Department II , Daqing 163000, China)Abstract: There are many kinds of alkylation technologies, among which sulfuric acid alkylation mainly refers to the effluentrefrigeration technology in STRATCO sulfuric acid alkylation technology. This process is mature and reliable, has the advantages of rich acid resources, low price, recyclability, and continuous activity. In this process, the sulfuric acid is more corrosive, the equipment is easy to corrode, the consumption of acid is large, and it is easy to produce a large amount of acid slag, the device needs long-term operation. This paper mainly discusses the principle and main process flow of hydrosulfuric acid alkylation and alkylation reaction of sulfuric acid alkylation.Keywords: sulfuric acid alkylation; process principle; process flow0 引言伴随时代的发展,油气生产的标准越来越为严格,在石油炼制工业产业中,通过烷基化技术的运用,可以提高汽油成分中的辛烷值和抗暴性能,从而提高汽油的整体效率,满足化工产业的发展需求。

烷基化介绍

FC-2

C

中间酸 ~ 95 WT%

FC-3

C

中间酸 ~ 93-92 WT%

废酸 90 WT%

M

接触反应器

M

接触反应器

M

接触反应器

烯烃和异丁烷

DuPont™

Clean Technologies

中海油16万吨/年烷基化装置

DuPont™

Clean Technologies

配套的废硫酸再生装置

DuPont™

7- 9 比 1

DuPont Environmental Solutions

Confidential

STRATCO®

DUPONT REFINERY SOLUTIONS

异丁烷消耗 (BBL/BBL烯烃)

丙烯

1.27-1.32

丁烯

1.10-1.16

戊烯

0.96-1.14

DuPont Environmental Solutions

STRATCO®

DUPONT REFINERY SOLUTIONS

STRAห้องสมุดไป่ตู้CO®反应部分

FC-1

新鲜酸

酸沉降罐 NC

FC-2

中间酸

酸沉降罐 NC

FC-3

废酸

M

接触反应器

M

接触反应器

DuPont Environmental Solutions

Confidential

STRATCO®

DUPONT REFINERY SOLUTIONS

• 世界范围

DuPont™

Clean Technologies

4

杜邦公司的14个业务部门

• 先锋良种 • 植物保护 • 营养与健康

烷基化装置工艺技术与开车培训

DUPONT烷基化工艺特点

采用反应流出物致冷工艺

利用反应流出物中的液相丙烷和丁烷在反应器管束中减压闪蒸,吸 收烷基化反应放出的热量。气相重新经压缩机压缩、冷凝,再循环 回反应器。流出物致冷工艺可使得反应器内保持高的异丁烷浓度。

采用STRATCO ®接触式反应器

循环异丁烷与烯烃混合进入反应器,酸烃经叶轮机械搅拌形成乳化 液,烃在酸中分布均匀,减小温度梯度,抑制副反应发生。

CH3

CH2 C H

(CH3) C

CH3

链的增长 :叔丁基正碳离子夺取氢负离子后生成产物,并保证了叔

丁基正碳离子的继续存在

CH3

CH3

C

CH3 C

CH2 C

CC CCC

CH3

CH3

C

C

23

烷基化反应机理

链的终止 :增长中的正碳离子通常从异丁烷中摘取一个氢负离子而

停止增长,这是大多数烷基化链终止的方式

4

烷基化油的地位和作用 研究法辛烷值(RON)

汽油研究法辛烷值(RON)的高低表示它在城市中使用的性 能特点,具体的说就是汽油在行驶比较慢且常常需要加速时 的使用性能。

马达法辛烷值(MON)

马达法辛烷值是模拟汽油在高速长途行驶中的性能。

抗爆指数

抗爆指数是取研究法和马达法的平均值,以便比较全面地评 价汽油的使用性能。符号:(R+M)/ 2

1、系统油运 2、开压缩机降温 3、低温脱水 4、系统注酸 5、原料加氢ห้องสมุดไป่ตู้工 6、酸烃乳化 7、烯烃进料 8、化学处理系统投用

1、分子比的控制;2、异丁烷“跑损”;3、酸“跑损”; 4、反应温度异常;5、酸烃比异常;6、酸洗效果差; 7、碱洗效果差;8、产品质量调整;9、紧急停工;

硫酸法烷基化工艺技术探讨

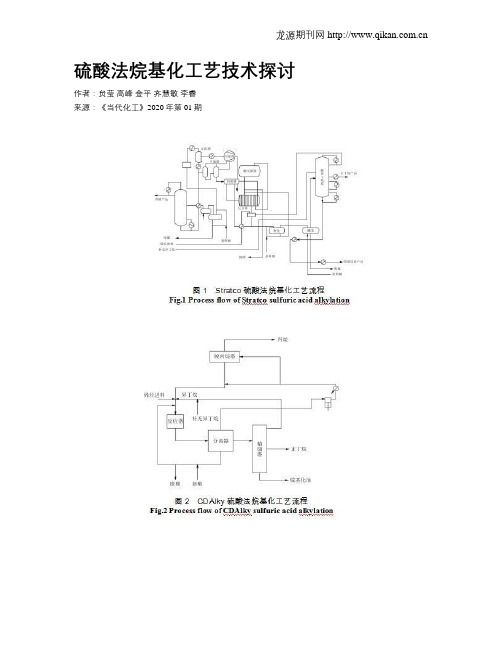

硫酸法烷基化工艺技术探讨作者:贠莹高峰金平齐慧敏李睿来源:《当代化工》2020年第01期Discussion on Sulfuric Acid Alkylation TechnologyYUN Ying,GAO Feng,JIN Ping,QI;Hui-min,LI Rui(Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Liaoning Dalian 116045, China)汽油是以C5~C11的烴类为主的复杂混合物,馏程为35~200;℃。

来自不同生产装置的汽油可分为直馏汽油、催化汽油、重整汽油、烷基化汽油以及醚化汽油等,这些汽油的品质差距很大。

例如:直馏汽油中由于几乎没有不饱和烃,其稳定性相对较高,但其辛烷值较低;而催化裂化汽油辛烷值虽然较高,但烯烃含量却很高。

为了获得合格的产品汽油,一般需要按适当的比例将多种汽油进行调和。

国外汽油调和组分中重整汽油、烷基化汽油以及醚类化合物等高辛烷值组分所占比例较大,汽油中烯烃含量较低。

我国商品汽油组分中催化裂化汽油占7成以上,高烯烃含量会使发动机燃烧室内易形成沉积物、胶质等,影响发动机的正常工作。

国VI 汽油标准的执行进一步严格了汽油中烯烃、芳烃含量以及蒸汽压等指标[1]。

烷基化汽油具有高辛烷值、低蒸气压并且不含烯烃、芳烃等优点,是一种极为难得的优质汽油调和组分。

烷基化反应是将化合物分子中引入烷基的一种反应。

以酸作为催化剂、异丁烷作为烷基化试剂,与C3~C5等烯烃原料反应,生成高辛烷值汽油组分是目前烷基化反应在工业中的最重要应用。

目前烷基化装置中主要应用的催化剂有浓硫酸、氢氟酸和无水氯化铝三种,近几十年来科研人员针对硫酸法和氢氟酸法烷基化工艺进行了大量的研究。

硫酸法烷基化和氢氟酸法烷基化在工艺上各有优缺点,二者都有广泛的应用。

硫酸法烷基化装置由于反应需要在较低温度下发生,需要配套制冷系统。

烷基化流程简述

烷基化部分(一)概述:车间概况及特点:烷基化装置的原料是从气体分馏得到的异丁烷和烯烃等作为反应原料,在硫酸催化剂作用下用液氨间接冷却的立式管壳式反应器中进行烷基化反应,然后将反应产物进行分馏即可得到高辛烷值的汽油组分——工业异辛烷,又称轻烷基化池由于轻烷基化油辛烷值高(马达法89—94,感铅性能好(如4毫升四乙基铅马达法辛烷值可达108),因此烷基化过程是炼油工业中一十重要的工业过程.本装置生产系统由两大部分组成,即烷基化反应,分馏部分和氨冷冻部分.<三)。

流程简述反应原料自气体分馏工段烷基化原料塔回流泵(B-207a.b)与循环异丁烷经原料一异丁烷混合器(C-301)混合后(*kg/cm2绝压*℃)进入原料冷前脱水罐(R-302a)脱水自(R-302a)上部出来的异丁烷丁烯馏份经循环异丁烷-—产物换热器(H-301)与反应产物二次沉降罐(R-303c)来的反应产物换冷至*℃再经反应原料—循环异丁烷冷却器(L-301)用液氨冷却至*℃进入原料冷后脱水罐(R-302b)进行第二次脱水,(R-302a.b),的水间断地系统。

反应热借助于安装在反应器的翅片管束用液氢蒸发取走烷基化产物和硫酸乳化液由反应器上部出来进入反应物沉降罐(R-303a.b)沉降分离,分离出来的硫酸循环使用.反应产物由(R-303a.b)部出来进入反应物二次沉降罐(R-303c) 进行二次沉降分离,(R-303c)上部出来的反应产物经(H—301),与循环异丁烷换热后,经产物碱洗混合器.(C302)与碱液混合进入反应产物碱洗罐(R-305),自(R-305)顶出来经产物水洗混合器(C-303)与*~*℃温水混合后进入反应产物水洗罐(R-306)水洗后反应产物进入(T-301)进科缓冲罐(R-307)当*%的硫酸降至*%以下时,不再使用,由(R-302a.b)压入废酸沉降罐(R-304)沉降分离出来的废硫酸经循环硫酸泵送入废酸贮罐(R-324),用汽车槽车送往奎屯硫酸厂处理。

硫酸法

硫酸法烷基化1.工艺流程硫酸法烷基化曾经在烷基化生产领域里占主导地位,近年来其加工能力已小于烷基化总加工能力的一半。

硫酸法烷基化工艺流程简单,专用设备少,安全性好,特别是对1-丁烯原料(我国烷基化原料的主要烯烃成分)的适应性比氢氟酸法好,故仍有很大的生命力。

如果烷基化装置附近有一个硫酸厂,则硫酸法烷基化还是比较优越的。

我国硫酸法烷基化装置所采用的反应器型式主要有两种:1)阶梯式反应器这种反应器将反应区分隔成几个串联的区段,将新鲜原料分隔成几股分别引入每个反应段,而循环异丁烷则是串流式的,这样做的结果是,假设整个异丁烷对烯烃的外比是5:1,如反应段分为5段,则每段的烷烯比(内比)可能高达25:1。

这种反应器靠反应物异丁烷蒸发致冷调节反应温度,蒸发后的异丁烷压缩冷却后返回反应器。

该反应器的优点是每个反应段中烷烯比高,动力消耗小,不需要另外的制冷剂。

缺点是各反应段之间相互影响,一个反应段操作不正常,整个反应器都受到影响。

其工艺流程见图7.3.1。

原料与异丁烷致冷剂换冷和脱除游离水后,分几路平行进入阶梯式反应器的反应段,循环异丁烷与循环酸经混合器混合后进入反应器的第一个反应段。

反应器由若干个反应段和一个沉降段组成,各反应段间用溢流挡板隔开,每一反应段均设有搅拌器。

靠部分异丁烷在反应器中气化以除去反应热,保持反应器的低温。

反应产物和硫酸最后进入沉降段进行分离,分出的硫酸用酸循环泵送入反应段重新使用。

气化的异丁烷分离出携带的液体后进入压缩机压缩。

压缩后的气体经冷凝后流入冷却剂罐,然后再回到反应器。

从沉降段分离出的反应流出物,用泵升压,经碱洗、水洗脱除酸酯和中和带出的微量酸后送至产品分馏部分。

图7.3.1阶梯式反应硫酸法烷基化装置工艺流程产品分馏部分由三个塔组成,反应产物先经脱异丁烷塔,从塔顶分出异丁烷,经冷凝冷却后返回反应器循环使用。

塔底物料进入脱正丁烷塔,从塔顶分出正丁烷,冷凝冷却后进出装置,正丁烷塔底物料再进入再蒸馏塔,从塔顶得轻烷基化油,塔底出重烷基化油。

硫酸在石油化工生产中的应用研究

硫酸在石油化工生产中的应用研究发布时间:2022-02-16T03:32:59.502Z 来源:《防护工程》2021年28期作者:张可义[导读] 一直到目前主流的接触法制备硫酸,这其中的发展历史正是我们需要去了解的。

濮阳市盛源石油化工(集团)有限公司河南濮阳 457500摘要:硫酸是最重要的含氧质子酸,也是一种最活泼的二元无机强酸,具有较强的脱水性、吸水性、氧化性。

硫酸是一种生产容易、价格便宜的液体强酸。

硫酸在有机合成中广泛用作催化剂和反应物。

硫酸是一种重要的工业原料,能和绝大多数金属、金属氧化物或金属氢氧化物、金属盐、低碳有机醇等发生反应,可以进行中和反应、置换反应、复分解反应等,能生产多种硫酸盐,可用于制造药物、颜料、洗涤剂等,广泛应用于无机化工、石油化工、医药、金属冶炼以及染等工业中。

基于此,本篇文章对硫酸在石油化工生产中的应用进行研究,以供参考。

关键词:硫酸;石油化工生产;应用分析引言硫酸是一种具有强烈氧化性与腐蚀性的无机强酸,同时也是当今工业生产中的重要原料与产品。

硫酸被人们誉为“化学工业之母”,在国民生产中占有举足轻重的地位。

通常,一个国家的硫酸生产能力代表了一个国家化学工业水平的高低。

硫酸从公元二世纪开始被人们制得,十八世纪开始真正意义上的工业化生产,到十九世纪,其生产工艺趋于完善。

从最原始的土室法发展到后来的硝化法、铅室法、塔式法,一直到目前主流的接触法制备硫酸,这其中的发展历史正是我们需要去了解的。

1硫酸制备技术变迁1.1硝化法在制取原理上,土室法通过蒸馏胆矾制取硫酸,而硝化法则是通过燃烧硫磺和硝石的混合物制取硫酸。

硝化法最早是由荷兰化学家、发明家德莱贝尔创造的。

瓦德的硫酸制取工艺可表述为:在40~50加仑的球形广口玻璃瓶中加入少量水,并在瓶中放置一个小粗陶器罐,罐上放置一铁盘,内放硫磺和硝石的混合物,用赤热的小铁铲点燃混合物后用木塞将瓶口塞紧,经过一段时间后,重复操作,直至达到所需浓度的硫酸。

STRATCO硫酸烷基化工艺技术特点及影响因素分析_厉建伦

ST RA T CO 硫酸烷基化工艺技术特点及影响因素分析厉建伦(齐鲁石化公司胜利炼油厂,淄博,255434)摘要 本文着重介绍了胜利炼油厂引进的ST RAT CO 硝酸烷基化装置的工艺技术特点,并分析了影响硫酸烷基化反应的主要因素及控制最佳反应操作条件、降低酸耗、提高产品质量和收率和途径。

收稿日期:1994-10-22;修改稿收到日期:1995-04-18。

1 前 言硫酸烷基化工艺是以石油液化气C 4馏份为原料生产高辛烷值汽油组份的炼油工艺。

我厂原4.5×104t/a 硫酸烷基化装置已投产20多年,工艺落后,设备陈旧,消耗高,产率低,迫切需要技术改造。

为满足汽油改质的需要,我们建设了一套具有世界先进工艺水平的6×104t /a 硫酸烷基化装置。

该装置系美国STRATCO 公司专利技术——流出物致冷工艺。

于1992年11月5日正式投料并转入试生产。

它具有工艺简单、操作方便、产品质量高等明显优点。

2 装置工艺技术特点该工艺与国内现有的硫酸烷基化工艺相比具有以下特点。

2.1 采用了ST RATCO 卧式偏心高效反应器采用ST RA TCO 反应器是这种工艺的主要特点。

该反应器装有一个大功率的搅拌器和内循环夹套,用以完成酸、烃乳化液的混合和循环。

反应器中设有910m 2的冷却管束,通过反应流出物闪蒸取走反应热。

由于反应器内部循环流率很高,有利于热量扩散,从而使各点反应温度保持均匀。

搅拌器较高的能量还使得酸、烃有较大的接触界面,进料中的烯烃能在酸乳化液中迅速分散。

反应器的这些结构特点,有利于提高烷基化油收率和质量。

卧式偏心反应器与高位酸沉降器构成乳化液循环是ST RA TCO 技术的核心部分,与泵抽送的酸循环相比,改善了反应条件。

新鲜酸进入酸循环管随循环酸与混有致冷剂的烯烃进料,各自在叶轮入口处进入反应器,经入口喷嘴立即被旋转着的叶轮吸入而使酸烃呈乳化状态,并快速离开叶轮。

此时,反应原料与催化剂(H 2SO 4)受喷嘴和叶轮的强烈切割和激烈搅拌,在反应器入口即被充分混合,加速了烷基化反应,生成烷基化油。

硫酸法烷基化工艺技术探析

硫酸法烷基化工艺技术探析摘要:随着人们环保意识的不断提升,在汽油使用质量方面提出了更高要求。

异丁烷和丁烯炕基在酸催化剂的作用下,反应生成得到烷基化油。

通过对烷基化油的合理利用,能够有效提高汽油的硫元素含量,也是当前汽油制造的重要材料。

文章主要对硫酸法烷基化工艺技术及其应用进行了分析、探讨,以供相关参考。

关键词:硫酸法;烷基化;汽油;工艺技术应用前言在石油化工生产过程中,烷基化油主要是C8支链烃为主要的混合物,但是其中不含烯烃和芳烃,随着我国对于汽油的质量标准要求越来越高,烷基化油的市场需求也在不断提升。

一、烷基化技术简介(一)氢氟酸烷基化烷基化反应主要是在酸冷却环境中进行,各个反应物主要是在进行酸解过程中完成酸烃的分离。

其中,正丁烷、丙烷则是在脱氟反应中完成相关处理。

(二)硫酸烷基化硫酸法烷基化是当前实验的主要方式,反应容器中不同的工艺技巧应用下获得不同制冷方式、沉淀物降解方式下的产物。

其中,硫酸的沸点越高,废弃物的回收利用难度越大,对此需要配备相应的废酸设备避免环境污染。

对于废酸的处理主要包括湿法酸再生、干法酸再生两种方式,以此完成对废酸的再生处理。

(三)固体酸烷基化在进行固体酸烷基化过程中,主要是借助烷基化、催化反应来进行相关工艺的操作,使得反应物和催化剂分析。

这一反应过程对于设备的要求较低,并且不会出现酸泄漏问题,操作优势较为明显。

(四)离子液烷基化主要是借助对混合碳四原料的合理利用在离子液催化剂的作用下完成异丁烷与烯烃的反应,进而获得烷基化油。

这种类型的烷基化油的辛烷值较高,且不含烯烃、芳烃,敏感度也较小,与其他化合物具备较好的调和性,挥发性、清洁性能都较为明显,是汽油生产过程中最为理想的原料,在实际生产中也主要依靠烷基化技术进行生产设备的基础安装。

二、烷基化工艺(一)CDALKY工艺的应用主要是通过加热碳四混合料分离原材料,再在反应器中与异丁烷进行融合混合,最后在反应器顶端中进行分离反应,进而顺利进入压缩机内部。

烷基化汽油工艺学习烷基化汽油工艺介绍

一、由异丁烷和烯烃合成烷基化汽油在脂肪烃与烯烃的烷基化反应,数烷基化汽油的生产最为重要。

烷基化工业装置在第二次世界大战初期由美国首先建成,所得油料辛烷值高(RON为92.9~95,MON为91.5~93),敏感性小,而且具有理想的挥发性和清洁的燃烧性,是汽油理想调合组分.烷基化汽油占汽油总量的比例,美国1995年为12.5%,中国1993年为3.5%。

影响中国烷基化汽油发展的制约因素是原料异丁烷的来源问题,目前主要靠催化裂化装置制得,今后还应考虑从天然气,加氢裂化等工业装置中获取。

烷基化有热烷基化法和催化烷基化法两种。

热烷基化法要求在高温,高压下操作,所需设备投资费用较大,故在应用上不如催化烷基化法普遍。

由异丁烷与烯烃(丙烯,n-丁烯,I-丁烯及碳数更高的烯烃)经烷基化生成C7,C8或更高碳数的异构烷烃的工艺,常用的催化剂有硫酸和氢氟酸。

烷基化反应机理经研究为以正碳离子为活性基团的链锁反应,包括链引发,链增长和链终止3个阶段。

因此,反应速度是相当快的,往往在几分钟可完成,反应产物也颇为复杂。

1.化学反应异丁烷与烯烃的化学反应可表述如下.在反应条件下,硫酸或氢氟酸不能催化异丁烷和乙烯的烷基化反应.异丁烷与丙烯反应主要生成2,3-二甲基戊烷(RON为91):异丁烷与1-丁烯反应时,首先1-丁烯异构化生成2-丁烯,然后再进行烷基化反应。

主要生成2,2,4-甲基戊烷,2,3,4-三甲基戊烷和2,3,3-三甲基戊烷(RON为100~106):[HJ*3]异丁烷与异丁烯反应生成RON为100的2,2,4-三甲基戊烷(即异辛烷):除上述主反应外,还能发生裂解、叠合、异构化、歧化和缩聚等副反应,生成众多的低沸点和高沸点副产物。

为了抑制副反应,常需要使异丁烷大大过量,在氢氟酸法中,异丁烷与烯烃的摩尔比为8~15∶1,硫酸法中摩尔比为4~12∶1。

2.催化剂常用硫酸或氢氟酸作催化剂(1)硫酸用作烷基化催化剂的硫酸浓度为86%~96%(w)。

烷基化装置工艺流程说明

烷基化装置工艺流程说明本装巻由原料加氢稱制、反应、致冷压缩、流出物精制和产品分憎及化学处理等几部分组成,现分别简述如下:1.原料加氢精制自MTBE装宜来的未反应碳四镉分经凝聚脱水器(104-D-105)脱除游离水后进入碳四原料缓冲罐(104-D-101),碳四憾分由加氢反应器进料泵(104-P-101)抽出经碳四- 反应器进料换热器(104-E-104)换热后,再经反应器进料加热器(104-E-101)加热到反应温度后与来自系统的氢气在静态混合器(104-M-101)中混合,混合后的碳四餾分从加氢反应器(104-R-101)底部进入反应器床层。

加氢反应是放热反应。

随混合碳四带入的硫化物是使催化剂失活的有害杂质。

催化剂失活后可用热氢气吹扫使其活化。

反应后的碳四馅分从加氢反应器顶部岀来与加氢裂化液化气混合。

自液化气双脱装宜过来的加氢裂化液化气进入加氢液化气缓冲罐(104-D-102),加氢裂化液化气由脱轻坯塔进料泵(104-P-102)抽岀与反应器(104-R-101)顶部岀来的碳四馅分混合后进入脱轻炷塔(104-C-101)。

脱轻炷塔(104-C-101)的任务是脱去碳四餾分中的碳三以下的轻组分,同时将二甲陋脱除。

脱轻烧塔是精密分慵的板式塔,塔顶压力控制在 1.7MPa(g)0塔顶排出的轻组分经脱轻坯塔顶冷凝器(104-E-103A/B)冷凝冷却后,进入脫轻桂塔回流罐(104-D-103)。

不凝气经罐顶压控阀(PIC-10401)后进入全厂燃料气管网。

冷凝液由脱轻坯塔回流泵(104-P-103)抽出,一部分做为(104-C-101)顶回流,期一部分作为液化气送岀装置。

塔底抽出的碳四慵分经(104-E-104)与原料换热后再经碳四餾分冷却器(104-E-105)冷至40C进入烷基化部分。

塔底重沸器(104-E-102)采用0. 45MPa蒸汽加热,反应器(104-R-101)进料加热器使用1. OMPa蒸汽加热,凝结水都送至凝结水回收罐(104-D-304)回收。