精益改善-如何开展课题PPT课件

合集下载

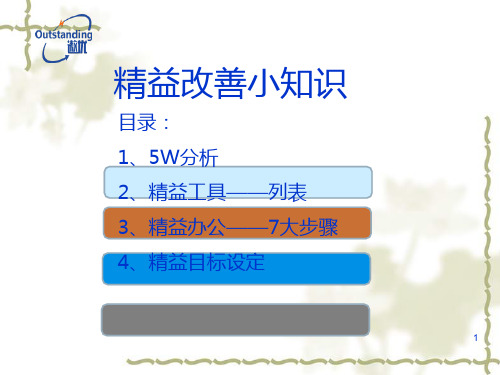

精益改善小知识ppt课件

9

精益名词解释

QC旧七大手法

1、鱼骨图:鱼骨追原因. (寻找因果关系) 2、柏拉图:柏拉抓重点. (找出“重要的少数”) 3、层别法:层别作解析. (按层分类,分别统计分析) 4、查检表:查检集数据. (调查记录数据用以分析) 5、散布图:散布看相关. (找出两者的关系) 6、直方图:直方显分布. (了解数据分布与制程能力) 7、管制图:管制找异常. (了解制程变异)

14

精益名词解释

QA(QUALITY ASSURANCE)矩阵 一种实用而有效的质量保证工具,尤其在甄别、

因果矩阵 (Cause & Effect Matrix, CE矩阵)

发现潜在质量风险方面有一定优势,和其他质

量改进工具整合运用,尤其能发挥它的作用。

QM(Quality Maintence)矩阵

Error proof FMEA

2

精益工具——列表

IE改善工具列表

工时分析

时间研究

标准工时

绩效分析

工作抽样

操作模拟

视频分析

员工负荷

工作简化

干涉分析

损失分解

动作研究

物流工具列表

Kanban 看板

库存管理

可视化 管理

ABC分析

流程图

PQ分析

线平衡

面条图

PFEP

物料路径 与计划

牛奶送货 水蜘蛛 每日计划 均衡化

10

精益名词解释

PQ&PR分析 PQ分析:产品数量分析是一个很简单但 是非常有用的工具。它可以用来对生产的 产品按照数量进行分类,然后根据分类结 果对生产车间进行布局优化。 PR分析:产品工序流程分析是一个很简 单但是非常有用的工具。它可以用来对生 产的产品按照工序流程进行分类,然后根 据分类结果对生产车间进行布局优化。

《精益改善成果展》课件

《精益改善成果展》PPT课件

精心设计的精益改善成果展PPT课件,通过丰富的内容和引人入胜的布局,向 您展示精益改善的相关信息。

简介

本PPT课件主要介绍精益改善成果展的相关信息,帮助您了解这一企业内部管理的重要实践。

精益改善的基本概念

精益生产的念

通过消除浪费,提高效率和质量,实现持续改善和客户满意。

确定展示方式和内容展示顺序, 使观众能够清晰地了解改善目 标和成果。

改善目标和成果的评估标 准

制定明确的评估标准,将改善 目标和成果与之相对应,进行 全面评估。

精益改善成果展的效益

1 帮助员工更好地了解工作

通过成果展览,员工可以深入了解改善过程和目标,激发工作热情。

2 帮助公司节省成本

通过提高效率和质量,精益改善能够帮助企业降低成本和提高利润。

5

定义问题

明确需要改善的业务问题,找到潜在的 瓶颈点和症结所在。

制定行动计划

制定具体的改善措施和时间表,明确责 任人和实施步骤。

跟进改善效果

评估改善效果,收集反馈意见,不断优 化和持续改进。

精益改善成果展的组织方式

报告人员的组织和培训

指定专业人员进行报告和培训, 确保成果展的有效传达和理解。

展示形式和内容的安排

改善的定义和目标

将现有的工作方式和流程进行优化,达到更高的效率、质量和灵活性。

应用精益改善的意义

帮助企业提高竞争力,增强员工参与度,推动持续创新和发展。

精益改善的实施过程

1

进行流程分析和“瓶颈点”识别

2

深入分析现有流程,确定瓶颈点和改善

机会。

3

实施改善措施

4

执行行动计划,跟进改善过程,确保改

精心设计的精益改善成果展PPT课件,通过丰富的内容和引人入胜的布局,向 您展示精益改善的相关信息。

简介

本PPT课件主要介绍精益改善成果展的相关信息,帮助您了解这一企业内部管理的重要实践。

精益改善的基本概念

精益生产的念

通过消除浪费,提高效率和质量,实现持续改善和客户满意。

确定展示方式和内容展示顺序, 使观众能够清晰地了解改善目 标和成果。

改善目标和成果的评估标 准

制定明确的评估标准,将改善 目标和成果与之相对应,进行 全面评估。

精益改善成果展的效益

1 帮助员工更好地了解工作

通过成果展览,员工可以深入了解改善过程和目标,激发工作热情。

2 帮助公司节省成本

通过提高效率和质量,精益改善能够帮助企业降低成本和提高利润。

5

定义问题

明确需要改善的业务问题,找到潜在的 瓶颈点和症结所在。

制定行动计划

制定具体的改善措施和时间表,明确责 任人和实施步骤。

跟进改善效果

评估改善效果,收集反馈意见,不断优 化和持续改进。

精益改善成果展的组织方式

报告人员的组织和培训

指定专业人员进行报告和培训, 确保成果展的有效传达和理解。

展示形式和内容的安排

改善的定义和目标

将现有的工作方式和流程进行优化,达到更高的效率、质量和灵活性。

应用精益改善的意义

帮助企业提高竞争力,增强员工参与度,推动持续创新和发展。

精益改善的实施过程

1

进行流程分析和“瓶颈点”识别

2

深入分析现有流程,确定瓶颈点和改善

机会。

3

实施改善措施

4

执行行动计划,跟进改善过程,确保改

改善提案(精益)课件

精益生产的优势与局限

适用范围有限

精益生产主要适用于制造业,对 于其他行业可能不太适用。

对员工素质要求高

实施精益生产需要员工具备一定的 技能和素质,否则难以取得预期效 果。

变革阻力

企业内部的变革往往会遇到来自员 工和管理层的阻力,需要有效的沟 通和激励。

企业如何选择合适的精益方法

为了实施精益生产,企业需要对 员工进行相关培训,提高其技能 和意识。

技术更新换代

02

随着技术的不断发展,企业需要不断更新设备和系统以适应新

的发展趋势。

人才短缺

03

具备精益生产和数字化转型能力的人才短缺,企业需要加强人

才培养和引进。

THANKS

感谢观看

实施精益生产不是一蹴而就的过 程,需要持续改进和优化。

评估需求 培训员工

选择合适的方法 持续改进

企业需要明确自身需求,了解精 益生产所能解决的问题和预期目 标。

根据企业实际情况选择适合的精 益方法,如5S、TPM、JIT等。

未来精益发展趋势与挑战

数字化转型

随着信息技术的发展,数字化转型将 成为精益生产的重要趋势。

改善提案(精益)课件

目录

• 精益生产概述 • 精益工具与技术 • 精益实施步骤 • 精益案例分享 • 总结与展望

01

精益生产概述

Chapter

精益生产定义

精益生产是一种以客户需求为导向的生产方式,通过消 除浪费、持续改进和不断创新,实现低成本、高效率和 高质量的生产。 它强调以客户需求来确定生产计划和流程,以减少不必 要的库存和等待时间,提高生产效率和产品质量。

通过持续改进,企业可以不断识别和解决存在的问题,提高工作效率和产品质量。

精益持续改善PPT课件

2.创造易于劳动的工作场所 不断发现问题点 不断进行改善 使劳动场所趋于完美

3.提高工作场所的活力 提案活动加强上下沟通 (上司与下属

提案者之间)

4.创造出成果 通过改善使企业直接获得效益

第14页/共53页

15

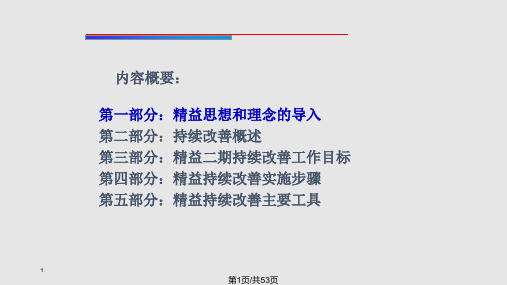

第二部分:持续改善概述

7、“改善提案” 作用和意义

(1)改善效果 改善作业方法 创造易于劳动的场所 降低成本 提高安全意识 提高品质 事务的合理化,高效率化

30

第30页/共53页

第四部分:持续改善活动实施步骤

2、持续改善工作要点

改善重在观念建立 改善重在全员参与 改善重在过程管理 改善重在持续不断

持续改善是以上模块内部能力的提升,是 模块之间交互的加强,可以说持续改善决定精 益总体推进的成败。

22

第22页/共53页

3、持续改善专项方案

持续改善

改善手法运用

目标设定

培养员工的改善意识 消除浪费、降低成本 持续改善、提高生产 效率 改善环境

培训工作开展

■改善意识培训 ■员工能力开发

现场改善

■生产现场改善 ■物流改善 ■交货期改善

20

第20页/共53页

第三部分:精益二期持续改善专项工作目标

2、持续改善在精益推进中的作用和地位

实现精益

生产管理 TPM

物流

5S/目视化 品质管理

21

第21页/共53页

第三部分:精益二期持续改善专项工作目标

2、持续改善在精益推进中的作用和地位 精益是体系建设,是系统工程,涉及生产、

工艺、设备、品质、物流、现场、成本、人力 资源、5S与目视化等方面。

27

第27页/共53页

第四部分:持续改善活动实施步骤

《精益改善周简介》课件

PAR改进

随着企业竞争加剧,精益改善周 将更加注重持续改进,不断优化

流程、提高效率和降低成本。

数字化转型

随着数字化技术的广泛应用,精益 改善周将更加注重数字化转型,利 用大数据、人工智能等技术提高生 产效率和产品质量。

绿色环保

随着社会对环保问题的关注度提高 ,精益改善周将更加注重绿色环保 ,通过减少浪费和排放,降低对环 境的影响。

详细描述

在精益改善周的结束阶段,需要对改善成果进行总结 和评估。这包括对实施过程中的数据进行分析,以及 对最终效果进行评估。通过总结成果,可以明确改善 措施对企业运营的贡献,并为后续的持续改进提供参 考和借鉴。同时,应将总结成果与团队成员共享,以 提高团队士气和凝聚力。在总结成果的基础上,应不 断反思和改进,以实现持续改进的目标。

PART 04

精益改善周的案例分析

案例一:某制造企业的精益改善实践

总结词

通过精益改善,提高生产效率,降低成本

详细描述

该制造企业面临生产效率低下、成本高昂的问题,通过引入精益改善周,对生 产线进行全面梳理和优化,减少了浪费,提高了生产效率,有效降低了成本。

案例二:某服务企业的精益改善实践

总结词

优化服务流程,提高客户满意度

提高生产效率。

优化换模流程

对换模流程进行全面分析,找 出瓶颈和浪费环节,进行改进

和优化。

快速调整

在换模过程中,快速调整设备 和工具,缩短调整时间,提高

生产效率。

标准化换模

将换模过程标准化,制定详细 的操作规程和注意事项,确保

快速、准确地完成换模。

目视化管理

直观展示信息

通过看板、图表等形式 ,直观地展示生产数据

详细描述

精益生产现场管理和改善ppt课件

目视工作现场的建立

讨论 目视化工作现场的建立

现在有哪些目视管理

识别哪些地方需要建立目视管理

讨论确定如何和怎样去建立目视管理

实施和跟踪

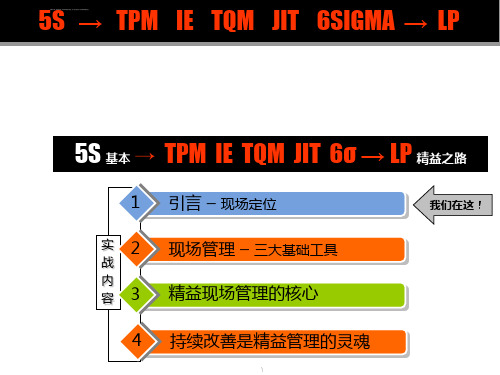

5S 基本 → TPM IE TQM JIT 6σ → LP 精益之路

实 战 内 容

看板是如何提升管理的精度?

1

看板有哪些,如何确定?

2

围绕看板,构建目标管理运作平台

3

管理看板是发现问题、解决问题的非常有效且直观的手段

确定谁将要做什么 使之目视控制 在适当的位置进行目视控制

目视化工作现场的建立

制订目视化控制计划

协调和标准化目视控制

创建和实施目视控制

检验和修正目视控制

建立目视化控制持续改进计划

在流程中自己进行检查控制 邀请另外一个团队审计目视控制 邀请参与各方审计控制设备 按要求休整目视控制设备

目视化工作现场的建立

人

机

料

法

环

目视管理常用工具及制作要领 (二)、目视管理工具的基本要素

1、提高工作环境的改善 2、提高安全管理的措施 3、提高品质管理的水准 4、提高设备TPM的水准 5、提高现物管理精度

通过彻底5S的实施 安全、舒适的工作环境,人人都按标准办 大家都来做改善

目视管理5项直接效果及其常见措施

制订目视化控制计划

协调和标准化目视控制

创建和实施目视控制

检验和修正目视控制

建立目视化控制持续改进计划

确定后续活动 确定谁在什么时候将要做什么 决定谁将得到信息及如何的到 实施改进计划

目视工作现场的建立

必须取得高层领导的支持

要从流程和人/机/料/法/环方面综合考虑

要坚持用同一个标准

讨论 目视化工作现场的建立

现在有哪些目视管理

识别哪些地方需要建立目视管理

讨论确定如何和怎样去建立目视管理

实施和跟踪

5S 基本 → TPM IE TQM JIT 6σ → LP 精益之路

实 战 内 容

看板是如何提升管理的精度?

1

看板有哪些,如何确定?

2

围绕看板,构建目标管理运作平台

3

管理看板是发现问题、解决问题的非常有效且直观的手段

确定谁将要做什么 使之目视控制 在适当的位置进行目视控制

目视化工作现场的建立

制订目视化控制计划

协调和标准化目视控制

创建和实施目视控制

检验和修正目视控制

建立目视化控制持续改进计划

在流程中自己进行检查控制 邀请另外一个团队审计目视控制 邀请参与各方审计控制设备 按要求休整目视控制设备

目视化工作现场的建立

人

机

料

法

环

目视管理常用工具及制作要领 (二)、目视管理工具的基本要素

1、提高工作环境的改善 2、提高安全管理的措施 3、提高品质管理的水准 4、提高设备TPM的水准 5、提高现物管理精度

通过彻底5S的实施 安全、舒适的工作环境,人人都按标准办 大家都来做改善

目视管理5项直接效果及其常见措施

制订目视化控制计划

协调和标准化目视控制

创建和实施目视控制

检验和修正目视控制

建立目视化控制持续改进计划

确定后续活动 确定谁在什么时候将要做什么 决定谁将得到信息及如何的到 实施改进计划

目视工作现场的建立

必须取得高层领导的支持

要从流程和人/机/料/法/环方面综合考虑

要坚持用同一个标准

精益生产.改善方案活动的开展ppt课件

改善KAIZEN

New Challenge

5

在做改善中不应该讲的话

1. “我都不行,你能行?真是笑话!”__耻笑的话 2. “我不知道”(是自己的工作职责)__没有责任心的话 3. “那肯定是不行的”(当众讲)__否定性的话 4. “他懂什么”__蔑视的话 5. “我忙,没有时间”__推托/找借口的话 6. “好好的换什么”__无赖安逸主义的话 7. “这程序就可以”__推迟的话 8. ……

体系人员:1.品质体系的维护 2.优化公司的工作流程与程序文件 3.所有品质活动参与和支持 4.所有改善活动的监控与督促 5.依体系要求为改善团队提供建议与方向

改善KAIZEN

New Challenge

11

三、改善前的准备 成立改善小组(改善前2周)

改善KAIZEN

品管

1.组织团队成员制 订内部检查计划 2.推动和监控所有 成员的活动是否按 计划进行 3.定期召开品质会 议或改善会议汇报 前阶段的成绩与总 结不足,以及下阶 段的重点与方向 4.组织确认和验证 改善的实效性 5.反馈问题给高层 获取资源与支持

组长

SMG 徐(S敏upor党)

凯 史向阳

王二 品管

张三 生产

李四 赵五

生产 工程

体系

品管

工程

生产

物控

马六 体系

New Challenge

10

三、改善前的准备

成立改善小组(改善前2周)

职责与权限:

总经理:为改善团队提供所需的资源; 执行副总:为改善团队提供支持,帮助与协调; 客户:为改善团队提供建议与要求

• 我用第六感觉也知道工厂内什么地方有什么 • 不良是与我无关的事,只要认真做我自己的事就行 • 我们一直都这样做,既简便又快捷,没什么可改的 • 因物料不足,设备或生产工具坏掉,交期赶不上也是没办法的事 • 做事的人受伤是常事,上一次药就好了 • 工厂虽不干净整洁,但我们的产品很畅销呀 • 搞什么5S呀,改善呀,净整些华面不实,没用的东西 • 公司虽然问题比较多,但我们客户几乎都没投诉,品质好才是关键 • ……

精益改善项目案例生产效率提升PPT课件(42页)(2024版)

项目范围: 项目通过推进精益生产,减少生产制造全流程内的浪费,有效减少作业人员、提升产量,缩短交付周期,在降低制造成本的同时,快速满足客户的需求。以工厂为试点,三地工厂同步实施,在制冷集团各事业部推广。

变量

名称

CTQ

单位

Y

生产效率提升

月人均产出

套/人

Y1

生产组织模式变革

订单交付周期

天

Y2

制造技术提升

大线组长 柔性线组长 柔性线巡检

减少1人 两两合并 两两合并

15

Y2改善(节选)—管理优化减员

改善效果:计划减员101人,实际减员101人,计划达成率100%。

部门(分厂)

总一

总二

总三

部装

注塑

财务

品质

职能部

目标(人)

7

2

6

3

31

14

18

20

推进 方向

Y1的改善 摘录1

改善项目名称:订单下达规范性

改善类别

技术

管理

设备

材料

费用

其它

√

改善前

改善后

问题点

改善方案

1、针对计划下达准确率、计划完成及时性的责任划分不明晰,产销责权关系不清,存在管理真空; 2、相关流程时间节点不规范、不合理,且操作随意性较强; 3、产销信息传递不畅。经常出现生产计划与销售计划间的信息不对称;

1、以文件形式彻底固化尾数清理流程、明确激励考核要求; 2、计划管理建立专人监控机制,按周、月通报 3、物资管理监督车间生产过程物料损耗,并每日统计滚动输出; 4、供应商建立安全库存,保证欠产物料补缺的及时性,减少超期作业任务产生; 5、车间物料管护规范每周稽查不少于2次。

精益改善项目实例PPT课件

第21页/共53页

TP Process and Its Sample 改善项目流程及其样例

Design Phase Introduction 设计阶段介绍

第22页/共53页

TP Process and Its Sample 改善项目流程及其样例

Planning Phase Introduction 计划阶段介绍

第13页/共53页

A Brief Review of Lean Basic

CIP 持续改善

第14页/共53页

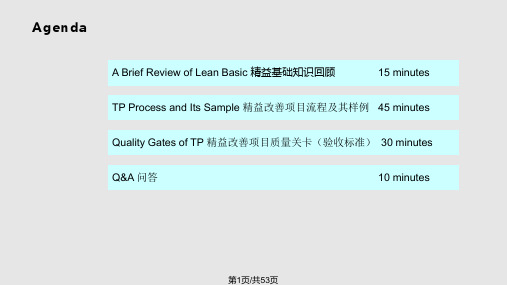

Agenda

A Brief Review of Lean Basic 精益基础知识回顾

15 minutes

TP Process and Its Sample 精益改善项目流程

45 minutes

Planning phase 计划阶段 1. 计划阶段的主要工作:

* 确定需要采取的改善行动区域的优先顺序; * 识别项目中工作任务分解后的工作包(WBS); * 识别资源需求及资源的可获得性; * 工作任务的职责确立; * 制定项目监督机制、制定行动计划等, * 通过计划这些活动从而可以制定出一套推行计划和对应的职责。 2. 该推行计划获得管理层的承诺以及推行小组签署该推行计划,来增加这些人 员的紧迫感和责任意识,使得接下来的推行阶段更加顺畅。 3. 值得借鉴的一条经验是要快速推行,以便打破旧有的模式如工作习惯、流程 等。

Mindset& Capability

第5页/共53页

A Brief Review of Lean Basic LHT three elements of success factors 汉莎精 益 管 理 三 要 M素anagement Infrastructure 管理基础

TP Process and Its Sample 改善项目流程及其样例

Design Phase Introduction 设计阶段介绍

第22页/共53页

TP Process and Its Sample 改善项目流程及其样例

Planning Phase Introduction 计划阶段介绍

第13页/共53页

A Brief Review of Lean Basic

CIP 持续改善

第14页/共53页

Agenda

A Brief Review of Lean Basic 精益基础知识回顾

15 minutes

TP Process and Its Sample 精益改善项目流程

45 minutes

Planning phase 计划阶段 1. 计划阶段的主要工作:

* 确定需要采取的改善行动区域的优先顺序; * 识别项目中工作任务分解后的工作包(WBS); * 识别资源需求及资源的可获得性; * 工作任务的职责确立; * 制定项目监督机制、制定行动计划等, * 通过计划这些活动从而可以制定出一套推行计划和对应的职责。 2. 该推行计划获得管理层的承诺以及推行小组签署该推行计划,来增加这些人 员的紧迫感和责任意识,使得接下来的推行阶段更加顺畅。 3. 值得借鉴的一条经验是要快速推行,以便打破旧有的模式如工作习惯、流程 等。

Mindset& Capability

第5页/共53页

A Brief Review of Lean Basic LHT three elements of success factors 汉莎精 益 管 理 三 要 M素anagement Infrastructure 管理基础

《精益改善周简介》课件

收集和分析数据

2

并设定可量化的目标。

通过数据分析来识别问题和潜在的

改善机会。

3

制定改善计划

基于数据分析结果,制定具体的改

实施改善计划

4

善计划和方法。

将改善计划转化为实际行动,并监

督改善过程。

5

监测和评估改善成果

通过持续监测和评估来确保改善成 果的可持续性。

精益改善周的工具和技术

价值流图

通过绘制流程图来识别和消除价值流中的 浪费。

《精益改善周简介》PPT 课件

通过本课件,让你了解精益改善周是什么,以及它的步骤、工具、案例分享、 难点和展望。

精益改善周是什么?

精益改善周是一种持续改善方法,旨在提高组织的效率和质量。它通过减少 浪费、提高流程和培养创新能力来实现变革。

精益改善周的步骤和流程

1

定义项目范围和目标

明确要改善的目标范围和关键指标,

创新解决方案

通过应用精益改善方法,解 决了一个多年存在的难题, 为公司节省了数百万资金。

团队协作

通过精益改善周,团队合作 解决了一个复杂的问题,增 强了团队凝聚力和创新意识。

精益改善周的难点和挑战

1 改变组织文化

改善周需组织文化的转变,这是一个长期而复杂的过程。

2 投资时间和资源

实施精益改善周需要投入大量的时间、人力和财力。

3 持续改进

精益改善周并不是一次性的,需要持续改进和不断优化。

精益改善周的总结和展望

总结

精益改善周是一种强大的 改善方式,可以提高组织 的效率、质量和创新能力。

展望

未来,精益改善周将在更 多组织中得到应用,并发 展出更多创新的工具和方 法。

建议和启示

如何做好精益管理PPT课件

13

精选ppt

案例 入网客户专销物协同服务 流程优化(广东中山)

14

概念

精选ppt

❖ 价值流:企业生产、经营、管理的全过程

❖ 价值流图分析:通过图表的方式,直观描述各 工作流程的状态,分析和查找浪费,进而实施 改进。

1. 过量生产 3. 多余搬运 5. 过程不当 7. 等待

2. 库存 4. 返工 6. 多余动作

5

精选ppt

一、找准差距,确定课题

课题选择方向:

为实现战略目标任务服务 解决亟待解决的实际问题

不能为了做课题而做课题

6

精选ppt

一、找准差距,确定课题

课题来源:

对标指标 日常存在的管理问题 在基础数据分析过程中发现的问题

7

精选ppt

二、分析原因,明确目标

❖ 对比标杆,深入分析对标数据背后存在的管理 问题,明确精益改进目标。

20

精选ppt

二、制定措施,精益改进

通过过程并行,节省入网客户等待订货的时间。 方法:将串行的工作流程改为并行的工作流程。 改善措施:客户经理对客户的订货指导在物流部门

维护信息时进行。

21

精选ppt

二、制定措施,精益改进

通过标准化作业,减少各项工作的等待时间,提升 工作效率,节省整个协同服务工作时间。

15

精选ppt

1、找准差距,确定课题

重复作业、资源浪费 背

景

与

时间过长、效率不高

问

题

客户服务响应不及时

16

精选ppt

二、分析原因,明确目标

原因 分析

部门间协同作业过于简单 工作过程规划不合理 各操作步骤缺乏作业标准 工作方法未实行最优化

17

精选ppt

案例 入网客户专销物协同服务 流程优化(广东中山)

14

概念

精选ppt

❖ 价值流:企业生产、经营、管理的全过程

❖ 价值流图分析:通过图表的方式,直观描述各 工作流程的状态,分析和查找浪费,进而实施 改进。

1. 过量生产 3. 多余搬运 5. 过程不当 7. 等待

2. 库存 4. 返工 6. 多余动作

5

精选ppt

一、找准差距,确定课题

课题选择方向:

为实现战略目标任务服务 解决亟待解决的实际问题

不能为了做课题而做课题

6

精选ppt

一、找准差距,确定课题

课题来源:

对标指标 日常存在的管理问题 在基础数据分析过程中发现的问题

7

精选ppt

二、分析原因,明确目标

❖ 对比标杆,深入分析对标数据背后存在的管理 问题,明确精益改进目标。

20

精选ppt

二、制定措施,精益改进

通过过程并行,节省入网客户等待订货的时间。 方法:将串行的工作流程改为并行的工作流程。 改善措施:客户经理对客户的订货指导在物流部门

维护信息时进行。

21

精选ppt

二、制定措施,精益改进

通过标准化作业,减少各项工作的等待时间,提升 工作效率,节省整个协同服务工作时间。

15

精选ppt

1、找准差距,确定课题

重复作业、资源浪费 背

景

与

时间过长、效率不高

问

题

客户服务响应不及时

16

精选ppt

二、分析原因,明确目标

原因 分析

部门间协同作业过于简单 工作过程规划不合理 各操作步骤缺乏作业标准 工作方法未实行最优化

17

精益生产改善专题项目模板(ppt)

间

放吸塑盘

打包

QC抽检

半

成

品 仓

存放

周转过程

物

除尘

料 房

打包

周转过程

来料检验+试喷

静电除尘

素材组装

PVD

素材人工清洗

放入流水拉

车 间

自动喷底漆

转挂

镀膜

转挂

自动喷中漆

自动喷面漆

下件到吸塑盘

全检

半

成

存放

品

仓

3.3b 因果分析

编号

大Y或小Y

无△不良

无M1M2下 无M1M2上 限不良 限不良

合计

工序

输入

10

相 位 影 响 件 制 造

出 油 阀 制 造 与 改

与 改

与进 改

进

进

油柱 门塞 手付 柄制 问造 题与 改改 进进

第一次 气密检查

调试

第二次 气密检查

NO

NO

NO

不合格的M泵总成 返修

后期处理 入库

2.3 现状调查

直行率

75.00% 70.00%

焊装直行率的时间序列图

72.77%

73.49%

65.00% 60.00%

员工未按SOP 严格操作

装配后溢胶

点胶治具残胶

压合前时 间控制 装配顺序不当

胶路偏位

针头有残胶

两头溢胶

点胶路线不合理

点胶路径 装配手法不明确

未明确

环 针头外露长 度太短

法 员工培训 不到位

料

胶水长时间加热

PVD件变形导致 点胶量过多

溢胶\漏胶\ 断胶不良

3.2b 5Why分析

精益改善方法和工具培训介绍PPT

改善思路

01

头脑风暴

规则三

越多越好——重数量而非质量。

鼓励与会者尽可能多地提出设想,以大量的设想来保证质量较高的设想的存在,设想多多益善;

规则四

见解无专利—— 鼓励综合数种见解或在他人见解上进行发挥。

鼓励与会者积极进行智力互补,善于利用别人的思想开拓自己的思路,在增加自己提出设想的同时,注意 思考如何把两个或更多的设想组合成另一个更完善的设想。

思考,知无不言,言无不尽。 5. 与会人员一律平等,各种设想全部记

录。 6. 不强调个人成绩,以小组的整体利益为

重,创造民主环境。 7. 不阻碍个人新观点的产生,激发个人追

求更多更好的主意。

改善工具

02

柏拉图

柏拉图定义

柏拉图为意大利经济学家所发明,是根据收 集的项目数据,按其大小顺序从左到右排列 的图,从柏拉图中可看出哪一项目有问题, 其影响程度如何,从而确定问题的主次,并 可针对问题点采取改善措施。

精益改善方法 和工具培训

management training

某某某

某某网络科技有限公司

目录

第1节

改善思路

头脑风暴 创新思维 流程图绘制 工作计划制定

第2节

改善工具

鱼骨图和5Why分析 柏拉图 改善案例

第3节

项目管理

可视化 汇报调度

第一节

改善思路

头脑风暴 创新思维 流程图绘制 工作计划制定

改善思路

138 71

10月

97 43

11月

84 32

12月

改善工具

02

excel图表

饼图

饼图显示组成数据系列的项目在项目总和中所占的比例,通常只显示一个数据系列。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2月 108,600

27503 25.3% 74.7% 4660 10902 1497 5582

704 275 144 96 2511 1130

2

平均 230,603 33,068

14.3% 85.7% 11,770 8,947 2,441 4,418 1,025

241 247 121 2,746 1,096 16

优先选择有意义有价值的课题

公司发展战略,经营目标; 部门年度管理指标和目标

客户、上长指定项目;

困扰部门、车间的问题

………………

• 1) 优先选择有可能成功的课题 • 2) 优先选择效益突出的课题

课题选定方法1

——改善地图

每个 部门 需要 构建 本部 门的 改善 课题 分布

图

课题选定方法2

——年度目标、事业计划

DIP不良的减少(原资料)

不良数 100000 90000 80000 70000 60000 50000 40000 30000 20000 10000

0

10年11月~11年2月基板完成不良明細 89.0%

87.1% 85.0%

11月

12月

1月

74.7%

2月

95.0%

85.7%

90.0%

85.0%

DMAIC是指定义(Define)、测量 (Measure)、 分析(Analyze)、改进(Improve)、控制(Control) 五个阶段构成的过程改进方法。

3、其他(项目推进)

运用举例

1、PDCA模式(QCC模式)

效益1万-20万元课题,绝大多数品质课题。

2、DMAIC模式( 6西格玛模式)

➢ 课题改善活动:

以团队的形式,以一定的周期(1~6个月),针对某项 问题,以PDCA或DMAIC的思维模式展开的活动。

主要的模式

1、PDCA模式(QCC模式)

又称为戴明循环,PDCA指计划(Plan)实施(Do)检查 (Check)行动(Action)四个环节,是QCC活动的基本模型。

2、DMAIC模式( 6西格玛模式)

数据调查分析的目的

数据调查分析的意义

1、它是解决问题的基础; 2、它决定解决问题的方向; 3、它决定解决问题的效率; 4、它决定解决问题的成本; 5、它影响改善团队的士气。

通常存在的问题

1、只有泛泛/形式上的调查,没有深入调查; 2、只有调查没有分析; 3、只有常规分析; 4、凭直觉、感觉分析原因; 5、只有一维调查,没有多维调查; 6、没有不达目的不罢休的决心!

一、课题开展的基本流程

基本流程

《课题改善管理规定》

课题 发掘

团队 组建

课题 注册

课题开展 PDCA

课题 验收

总结 表彰

结果 运用

课题制度是基础

课题开展是核心

人才培育是保障

《如何开展课题改善》, 《改善会战》等课程 纳入管理培训班、全体管理的必备培训。

定义

➢ 课题:

是指我们要研究、解决的问题。

4-2 组成改善团队

1、依据课题难度决定成员数量; 2、依据职责的相关性选择成员; 3、从专业的角度选择好的顾问; 4、从人才培养角度选择部分组长员工;

4-3 课题注册表

时间、空间、品质、其他(人员、单价、士气等)

现状说明

课题目标

附件:□有

指标纳期:

年

月

日前实现

预定方案

效果预计 (要有计 算过程)

第二讲 现状调查和目标设定

1. 现状调查 2. 设定目标

一、现状调查

现状调查影响课题解决

一、现状调查

1-1、数据调查、分析 1-2 、流程调查 1-3 、现场调查

1、 数据调查分析

数据调查分析的含义

课题改善中的数据调查分析,是指通过层别、 收集课题相关的数据,并从中分析找出规律的过 程,包括调查和分析两个部分。

10. 反省及后续计划

A

D

9. 对策标准化

C

8. 检查对策效果

P(Plan) D(Do) C(Check) A(Action)

PDCA模式图2

三、课题开展实例

降低偏光板异物不良

四、课题改善启动

4-1 选改善课题 4-2 组成改善团队 4-3 课题注册和核准

4-1、选改善课题

选定改善课题的原则

案例 : DIP不良的减少

原调查方法

月度 生产数 不良数 不良率 直通率

短路 假焊 未焊锡 未露端子 端子长 锡多 部品脱落 其它 部品浮 跳脚 ICT

DIP不良的减少

11月 169,440

21919 12.9% 87.1% 7990 5647 2302 2107

766 643 366 127 1540 408 23

12月 344,260 37763 11.0% 89.0% 15447 8207 3141 4817 1754 5 248 114 2908 1100 22

1月 300,110

45087 15.0% 85.0% 18981 11033 2824 5167

877 41 229 146 4026 1747 16

如何开展课题改善

课题改善——新阳精益精华

2011-2014年改善效益统计(课题类)

单位:万元

注:持续效益按3个月计。

课程安排

第一讲、课题开展概述 第二讲、现状调查和目标设定 第三讲、原因分析和要因验证 第四讲、对策确定、落实与跟进 第五讲、课题总结和报告

第一讲 课题开展概述

一、课题的定义 二、课题开展模式 三、课题开展实例

80.0%

75.0%

70.0%

65.0% 平均

短路

假焊

未焊锡

未露端子

端子长

锡多

部品脱落

其它

部品浮

跳脚

其它

ICT

直通率

思路不清晰!让人看了………

基1板、完主成不不要良项良不目项良不目良占是数有什率不么良率? 累计不良数累计不良率

运用于较大的课题。

3、其他(项目推进)

如一栋建筑从设计、施工、装修到入住的整个过程。

QCC模式重点介绍

如何分配PDCA四个 步骤的时间?

1. 选定改善课题 2. 现状调查 3. 设定目标

4. 分析原因 5. 决定主因 6. 制定对策

引•入好课的题方P式,确P保课题80%成功!

•P阶段占课题时间的57. 0对%策实!施

要诀:调查分析的真正目的 ——找出规律/重点!

数据调查分析的方向

方向:象堆积木一样,选出对完成任务有 用的积木,直到实现预定的目标。

数据调查的有效工具 ——柏拉图

柏拉图使用要诀

1、用金额而不是数量说话; 2、关键的少数,次要的多数;

1)抓住重点;2)如果重点不明显——层别失败

3、找出关键的关键—二次三次柏拉图; 4、数据的收集期间不要太长; 5、从最易改善的点开始!