DRV8825电机驱动芯片

DRV8825步进电机驱动器载板说明书

DRV8825 Stepper Motor Driver Carrier, High CurrentDRV8824/DRV8825 stepper motor drivercarrier with dimensions.OverviewThis product is a carrier board or breakout board for TI’s DRV8825 stepper motor driver; we therefore recommend careful reading of the DRV8825 datasheet (1MB pdf) before using this product. This stepper motor driver lets you control one bipolar stepper motor at up to 2.2 A output current per coil (see the Power Dissipation Considerations section below for more information). Here are some of the driver’s key features:Simple step and direction control interfaceSix different step resolutions: full-step, half-step, 1/4-step, 1/8-step, 1/16-step, and1/32-stepAdjustable current control lets you set the maximum current output with a potentiometer, which lets you use voltages above your stepper motor’s rated voltage to achieve higher step ratesIntelligent chopping control that automatically selects the correct current decaymode (fast decay or slow decay)45 V maximum supply voltageBuilt-in regulator (no external logic voltage supply needed)Can interface directly with 3.3 V and 5 V systemsOver-temperature thermal shutdown, over-current shutdown, and under-voltage lockoutShort-to-ground and shorted-load protection4-layer, 2 oz copper PCB for improved heat dissipationExposed solderable ground pad below the driver IC on the bottom of the PCBModule size, pinout, and interface match those of our A4988 stepper motor driver carriers in most respects (see the bottom of this page for more information)We also carry a DRV8824 stepper motor driver carrier that can serve as a direct substitute for the DRV8825 carrier when using lower-current stepper motors. The DRV8824 can only deliver up to 0.75 A per coil without a heat sink (1.2 A max with proper cooling), but it has larger current-sense resistors that allow for better microstepping performance than the DRV8825 carrier at low currents. The only way to tell our DRV8824 carrier apart from the DRV8825 carrier is by the markings on thedriver IC; if you have a mix of the two, you might consider marking them (there is a blank square on the bottom silkscreen you can use for this). For lower-voltage applications, consider our pin-compatible DRV8834 carrier, which works with motor supply voltages as low as 2.5 V.This product ships with all surface-mount components—including the DRV8825 driver IC—installed as shown in the product picture.Some unipolar stepper motors (e.g. those with six or eight leads) can be controlled bythis driver as bipolar stepper motors. For more information, please see the frequentlyasked questions. Unipolar motors with five leads cannot be used with this driver.Included hardwareThe DRV8825 stepper motor driver carrier ships with one 1×16-pin breakaway 0.1" male header. The headers can be soldered in for use with solderless breadboards or 0.1" female connectors. You can also solder your motor leads and other connections directly to the board.Caution: Installing the header pins so that the silkscreen side is up and the componentsare down can limit the range of motion of the trimpot used to set the current limit. If youplan on installing the header pins in this orientation, please set the current limit beforesoldering in the pins.Using the driverMinimal wiring diagram for connecting a microcontroller to a DRV8824/DRV8825 stepper motor drivercarrier (full-step mode).Power connectionsThe driver requires a motor supply voltage of 8.2 – 45 V to be connected across VMOT and GND. This supply should have appropriate decoupling capacitors close to the board, and it should be capable of delivering the expected stepper motor current.Warning: This carrier board uses low-ESR ceramic capacitors, which makes itsusceptible to destructive LC voltage spikes, especially when using power leads longerthan a few inches. Under the right conditions, these spikes can exceed the 45 Vmaximum voltage rating for the DRV8825 and permanently damage the board, evenwhen the motor supply voltage is as low as 12 V. One way to protect the driver from such spikes is to put a large (at least 47 µF) electrolytic capacitor across motor power (VMOT) and ground somewhere close to the board.Motor connectionsFour, six, and eight-wire stepper motors can be driven by the DRV8825 if they are properly connected; a FAQ answer explains the proper wirings in detail.Warning: Connecting or disconnecting a stepper motor while the driver is powered candestroy the driver. (More generally, rewiring anything while it is powered is asking fortrouble.)Step (and microstep) sizeStepper motors typically have a step size specification (e.g. 1.8° or 200 steps per revolution), which applies to full steps. A microstepping driver such as the DRV8825 allows higher resolutions by allowing intermediate step locations, which are achieved by energizing the coils with intermediate current levels. For instance, driving a motor in quarter-step mode will give the 200-step-per-revolution motor 800 microsteps per revolution by using four different current levels.The resolution (step size) selector inputs (MODE0, MODE1, and MODE2) enable selection from the six step resolutions according to the table below. All three selector inputs have internal 100kΩpull-down resistors, so leaving these three microstep selection pins disconnected results in full-step mode. For the microstep modes to function correctly, the current limit must be set low enough (see below) so that current limiting gets engaged. Otherwise, the intermediate current levels will not be correctly maintained, and the motor will skip microsteps.MODE0MODE1MODE2Microstep ResolutionLow Low Low Full stepHigh Low Low Half stepLow High Low1/4 stepHigh High Low1/8 stepLow Low High1/16 stepHigh Low High1/32 stepLow High High1/32 stepHigh High High1/32 stepControl inputsEach pulse to the STEP input corresponds to one microstep of the stepper motor in the direction selected by the DIR pin. These inputs are both pulled low by default through internal 100kΩ pull-down resistors. If you just want rotation in a single direction, you can leave DIR disconnected.The chip has three different inputs for controlling its power states: R ESET, SLEEP, and ENBL. For details about these power states, see the datasheet. Please note that the driver pulls the SLEEP pin low through an internal 1MΩ pull-down resistor, and it pulls the RESET and ENBL pins low through internal 100kΩ pull-down resistors. These default RESET and SLEEP states are ones that prevent the driver from operating; both of these pins must be high to enable the driver (they can be connected directly to a logic “high” voltage between 2.2 and 5.25 V, or they can be dynamically controlled via connections to digital outputs of an MCU). The default state of the ENBL pin is to enable the driver, so this pin can be left disconnected.Schematic of nSLEEP and nFAULT pins onDRV8824/DRV8825/DRV8834 carriers.The DRV8825 also features a FAULT output that drives low whenever the H-bridge FETs are disabled as the result of over-current protection or thermal shutdown. The carrier board connects this pin to the SLEEP pin through a 10k resistor that acts as a F AULT pull-up whenever SLEEP is externally held high, so no external pull-up is necessary on the FAULT pin. Note that the carrier includes a 1.5k protection resistor in series with the FAULT pin that makes it is safe to connect this pin directly to a logic voltage supply, as might happen if you use this board in a system designed for the pin-compatible A4988 carrier. In such a system, the 10k resistor between SLEEP and FAULT would then act as a pull-up for SLEEP, making the DRV8825 carrier more of a direct replacement for the A4988 in such systems (the A4988 has an internal pull-up on its SLEEP pin). To keep faults from pulling down the SLEEP pin, any external pull-up resistor you add to the S LEEP pin input should not exceed 4.7k.Current limitingTo achieve high step rates, the motor supply is typically much higher than would be permissible without active current limiting. For instance, a typical stepper motor might have a maximum current rating of 1 A with a 5Ω coil resistance, which would indicate a maximum motor supply of 5 V. Using such a motor with 12 V would allow higher step rates, but the current must actively be limited to under 1 A to prevent damage to the motor.The DRV8825 supports such active current limiting, and the trimmer potentiometer on the board can be used to set the current limit. You will typically want to set the driver’s current limit to be at or below the current rating of your stepper motor. One way to set the current limit is to put the driver into full-step mode and to measure the current running through a single motor coil without clocking the STEP input. The measured current will be 0.7 times the current limit (since both coils are always on and limited to approximately 70% of the current limit setting in full-step mode). Another way to set the current limit is to measure the voltage on the “ref” pin and to calculate the resulting current limit (the current sense resistors are 0.100Ω). The ref pin voltage is accessible on a via that is circled on the bottom silkscreen of the circuit board. The current limit relates to the reference voltage as follows:Current Limit = VREF × 2So, for example, if you have a stepper motor rated for 1 A, you can set the current limit to 1 A by setting the reference voltage to 0.5 V.Note: The coil current can be very different from the power supply current, so youshould not use the current measured at the power supply to set the current limit. Theappropriate place to put your current meter is in series with one of your stepper motorcoils.Power dissipation considerationsThe DRV8825 driver IC has a maximum current rating of 2.5 A per coil, but the current sense resistors further limit the maximum current to 2.2 A, and the actual current you can deliver depends on how well you can keep the IC cool. The carrier’s printed circuit board is designed to draw heat out of the IC, but to supply more than approximately 1.5 A per coil, a heat sink or other cooling method is required.This product can get hot enough to burn you long before the chip overheats. Take carewhen handling this product and other components connected to it.Please note that measuring the current draw at the power supply will generally not provide an accurate measure of the coil current. Since the input voltage to the driver can be significantly higher than the coil voltage, the measured current on the power supply can be quite a bit lower than the coil current (the driver and coil basically act like a switching step-down power supply). Also, if the supply voltage is very high compared to what the motor needs to achieve the set current, the duty cycle will be very low, which also leads to significant differences between average and RMS currents. Additionally, please note that the coil current is a function of the set current limit, but it does not necessarily equal the current limit setting. The actual current through each coil changes with each microstep. See the DRV8825 datasheet for more information.Schematic diagramSchematic diagram for the DRV8824/DRV8825 stepper motor driver carrier.The current sense resistors (R2 and R3) on the DRV8825 carrier are 0.100 Ω. This schematic is also available as a downloadable pdf (196k pdf).Key differences between the DRV8825 and A4988The DRV8825 carrier was designed to be as similar to our A4988 stepper motor driver carriers as possible, and it can be used as a drop in replacement for the A4988 carrier in many applications because it shares the same size, pinout, and general control interface. There are a few differences between the two modules that should be noted, however:DRV8825 stepper motor drivercarrier.A4988 stepper motor drivercarrier, Black EditionThe pin used to supply logic voltage to the A4988 is used as the DRV8825’s FAULT output, since the DRV8825 does not require a logic supply (and the A4988 does not have a fault output). Note that it is safe to connect the FAULT pin directly to a logic supply (there is a 1.5k resistor between the IC output and the pin to protect it), so the DRV8825 module can be used in systems designed for the A4988 that route logic power to this pin.The SLEEP pin on the DRV8825 is not pulled up by default like it is on the A4988, but the carrier board does connect it to the FAULT pin through a 10k resistor. Therefore, systems intended for the A4988 that route logic power to the FAULT pin will effectively have a 10k pull-up on the SLEEP pin. (This 10k resistor is not present on the initial(md20a) version of the DRV8825 carrier.)The current limit potentiometer is in a different location.The relationship between the current limit setting and the reference pin voltage is different.The DRV8825 offers 1/32-step microstepping; the A4988 only goes down to 1/16-step.The mode selection pin inputs corresponding to 1/16-step on the A4988 result in 1/32-step microstepping on the DRV8825. For all other microstepping resolutions, the step selection table is the same for both the DRV8825 and the A4988.The timing requirements for minimum pulse durations on the STEP pin are different for the two drivers. With the DRV8825, the high and low STEP pulses must each be at least 1.9 us; they can be as short as 1 us when using the A4988.The DRV8825 has a higher maximum supply voltage than the A4988 (45 V vs 35 V), which means the DRV8825 can be used more safely at higher voltages and is less susceptible to damage from LC voltage spikes.The DRV8825 can deliver more current than the A4988 without any additional cooling (based on our full-step tests: 1.5 A per coil for the DRV8825 vs 1.2 A per coil for theA4988 Black Edition and 1 A per coil for the original A4988 carrier).The DRV8825 uses a different naming convention for the stepper motor outputs, but they are functionally the same as the corresponding pins on the A4988 carrier, so the same connections to both drivers result in the same stepper motor behavior. On both boards, the first part of the label identifies the coil (so you have coils “A” and “B” on the DRV8825 and coils “1” and “2” on the A4988).For those with color-sensitive applications, note that the DRV8825 carrier is purple. In summary, the DRV8825 carrier is similar enough to our A4988 carriers that the minimum connection diagram for the A4988 is a valid alternate way to connect the DRV8825 to a microcontroller as well:Alternative minimal wiring diagram for connecting a microcontroller to a DRV8824/DRV8825 steppermotor driver carrier (full-step mode).Documentation on producer website.。

drv8825的逻辑电压

drv8825的逻辑电压

DRV8825是一种常用的步进电机驱动器芯片,其逻辑电压指的是其逻辑输入电平的工作电压范围。

DRV8825的逻辑电压范围是3.3V到5V。

这意味着在使用DRV8825时,逻辑输入信号的电压应在3.3V到5V之间,以确保芯片能够正常工作。

逻辑电压的设定是为了保证芯片的稳定性和可靠性,同时也方便与常见的微控制器和逻辑电路进行兼容。

在实际应用中,需要根据具体的电路设计和控制系统的要求来确定逻辑电压的输入范围,以确保DRV8825能够正常工作并与其他电路元件协同工作。

因此,在设计和使用电路时,需要仔细查阅DRV8825的规格书和相关资料,以确保逻辑电压的设定符合芯片的要求。

7851.6661.基于DRV8255的简易步进驱动器设计

基于DRV8255的简易步进驱动器设计21IC:mmuuss58步进电机驱动器是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速和定位的目的。

就以下几方面内容作简单介绍:◆步进电机及主要参数介绍;◆步进电机的细分及作用;◆步进电机 驱动步骤;◆基于DRV8255的步进电机驱动器设计;一、 步进电机及主要参数介绍===================================================================步进电机是将电脉冲信号转变为角位移或线位移的开环控制元步进电机件。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机主要参数如下:相数: 步进电机的相数就是指线圈的组数。

分别有二相,三相,四相,五相。

通常情况,相数高,步距角小,精度高。

额定电流:电机正常运转时的电流大小。

步距角: 它表示控制系统每发一个步进脉冲信号,电机所转动的角度。

该参数反映了步进电机的实际精度。

保持转矩: 是指步进电机通电但没有转动时,定子锁住转子的力矩。

制动转矩:是指步进电机没有通电的情况下,定子锁住转子的力矩。

最高温度: 步进电机温度过高首先会使电机的磁性材料退磁,从而导致力矩下降乃至于失 步,因此电机外表允许的最高温度应取决于不同电机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在摄氏130度以上,有的甚至高达摄氏200度以上,所以步进电机外表温度在摄氏80-90度完全正常。

《2024年基于STM32智能小车的设计与实现》范文

《基于STM32智能小车的设计与实现》篇一一、引言随着科技的不断发展,智能小车在物流、安防、救援等领域的应用越来越广泛。

本文将详细介绍基于STM32的智能小车的设计与实现过程,包括硬件设计、软件设计、系统调试及性能测试等方面。

二、硬件设计1. 微控制器选择本设计选用STM32系列微控制器,其具有高性能、低功耗、丰富的外设接口等特点,适用于智能小车的控制需求。

2. 电机驱动模块电机驱动模块采用H桥电路,可以控制电机的正反转和调速。

本设计选用DRV8825驱动芯片,其具有低功耗、高效率等特点,满足智能小车的驱动需求。

3. 传感器模块传感器模块包括超声波测距传感器、红外避障传感器等。

这些传感器可以实时获取小车周围环境信息,为智能小车的路径规划和避障功能提供支持。

4. 电源模块电源模块为整个系统提供稳定的电源供应。

本设计采用锂电池作为电源,通过DC-DC转换器将电压稳定在合适的范围内,以保证系统的正常运行。

三、软件设计1. 操作系统与开发环境本设计采用基于HAL库的嵌入式操作系统,通过STM32CubeMX工具进行配置并生成初始化代码。

开发环境为Keil uVision,方便程序的编写和调试。

2. 系统程序设计系统程序设计包括初始化程序、电机控制程序、传感器数据处理程序等。

初始化程序主要用于配置系统时钟、GPIO口等;电机控制程序通过PWM信号控制电机的转速和方向;传感器数据处理程序用于读取传感器数据并进行处理,为路径规划和避障功能提供支持。

四、系统调试与性能测试1. 系统调试系统调试主要包括硬件电路的调试和软件程序的调试。

硬件电路的调试主要检查电路连接是否正确,电源电压是否稳定等;软件程序的调试主要检查程序是否能够正常运行,各功能模块是否能够协同工作。

2. 性能测试性能测试主要包括速度测试、路径规划测试、避障功能测试等。

速度测试用于检验电机的转速和转向控制是否准确;路径规划测试用于检验传感器数据处理的准确性和路径规划算法的可行性;避障功能测试用于检验智能小车在遇到障碍物时能否及时避障并继续前进。

stm32控制步进电机加减速

stm32控制步进电机加减速 实习公司项⽬需要控制步进电机,电机⽅⾯主要包括控制运动、加减速、限位。

下⾯介绍⼀下在电机控制⽅⾯的⼼得,由于对于电机的控制不需要很精确,并且⾃⾝能⼒有限,相⽐于⼤⽜有很⼤的差距。

1.需要实现的功能 主要是控制滑块的运动,开始运动时需要加速,当稳定在最⾼速度时匀速运动,检测到下端限位信号时,开始减速直到停⽌,然后进⾏反向加速,匀速,检测到上端限位时停⽌运动。

加速——匀速——减速——停⽌——反向——加速——匀速——停⽌2.硬件部分 本次电机为两相四线步进电机,两相:电机有两个线圈(绕组),四线:电机有四根线,⼀般是A+ A- B+ B-。

有些电机不会标注出线的极性,其实可以⽤万⽤表测,短接的就是同⼀个绕组,或者短接之后电机转动很费⼒,也代表是同⼀个绕组。

驱动 电机的运动需要较⼤的电流,这取决于电机本⾝和负载,所以通常需要驱动芯⽚。

⽽且驱动芯⽚可以实现许多附加的功能,包括细分、休眠、保护等。

本次采⽤的是DRV8825驱动芯⽚模块。

模块的介绍图如图所⽰: 引脚介绍: 1.ENABLE/:使能引脚,⾼电平停⽌⼯作,低电平正常⼯作; 2.M0-M2:代表细分,最⼤可以达到32细分,这部分可以参考datasheet; 3.RESET/ 、SLEEP/:低电平会休眠和复位,因此电机正常⼯作时,两个引脚接⾼电平; 4.STEP:最重要的引脚,通过单⽚机给这个引脚PWM信号,控制电机运动; 5.DIR:0和1控制电机⽅向; 6.VMOT:供电引脚,⼀般⽤12-20V就可以了; 7.B2-A1:接电机四根线; 8.FAULT/:接⾼电平⼯作;光电限位 光电限位采⽤的反射型,型号为sy1200,感应距离为1-4mm,当没有遮挡时,输出低电平;有遮挡时,代表有光反射回来,输出⾼电平;测试过程中,发现最好采⽤⽩⾊的平⾯反射,效果更好。

3.软件部分 软件主要就是通过stm32输出PWM脉冲,脉冲的频率决定了电机的速度。

3D打印机DRV8825步进电机驱动器,这个驱动如何?创意DIY

3D打印机DRV8825步进电机驱动器,这个驱动如何?创意

DIY

相对4988 特点优势:

1、最大电流2.5A。

2、最高支持32细分。

3、4层PCB板,散热性能更好。

4、芯片内阻更小,发热更低,散热性更好。

模块参数:

尺寸:1.5mmX2mm(和4988相同)

可驱动电流:2.5A

细分:1,1/2,1/4,1/8,1/16,1/32

制造工艺:SMT贴片机制造,非手工焊接,良品率更高,性能更稳定

适合对象:

需要驱动步进电机的场合。

是构建3d打印机,cnc,雕刻机等必备模块。

支持的3d打印机有Prusa Mendel,ultimaker,printbot,makerbot 等。

DRV8825特色有以下几点:

1、适合驱动8.2V~45V 2.5A以下的步进电机;

2、只有简单的步进和方向控制接口;

3、六个不同的步进模式:全、半、1/

4、1/8、1/16、1/32;

4、可调电位器可以调节最大电流输出,从而获得更高的步进率;

5、自动电流衰减模式检测/选择;

6、过热关闭电路、欠压锁定、交叉电流保护;

7、接地短路保护和加载短路保护。

基于stm32的步进电机控制系统设计与实现

基于stm32的步进电机控制系统设计与实现基于STM32的步进电机控制系统设计与实现1. 概述步进电机是一种非常常见的电动机,在许多自动化系统和工控设备中得到广泛应用。

它们具有精准的定位能力和高效的控制性能。

本文将介绍如何使用STM32微控制器来设计和实现步进电机控制系统。

2. 硬件设计首先需要确定步进电机的规格和要求,包括步距角、相数、电流和电压等。

根据步进电机的规格,选择合适的驱动器芯片,常见的有L298N、DRV8825等。

接下来,将选定的驱动器芯片与STM32微控制器相连。

通常,步进电机的控制信号需要使用到微控制器的GPIO引脚,同时由于步进电机的工作电流比较大,需要使用到微控制器的PWM输出信号来调节驱动器芯片的电流限制。

除此之外,还需要一个电源电路来提供驱动器和步进电机所需的电源。

可以选择使用一个电源模块,也可以自行设计电源电路。

3. 软件设计软件设计是步进电机控制系统的核心部分,主要包括步进电机驱动代码的编写和控制算法的实现。

首先,需要在STM32的开发环境中编写步进电机驱动代码。

根据所选的驱动器芯片和步进电机规格,编写相应的GPIO控制代码和PWM输出代码。

同时,可以添加一些保护性的代码,例如过流保护和过热保护等。

接下来,需要设计和实现步进电机的控制算法。

步进电机的控制算法通常是基于位置控制或速度控制的。

对于位置控制,可以使用开环控制或闭环控制,闭环控制通常需要使用到步进电机的编码器。

对于开环控制,可以通过控制步进电机的脉冲数来控制位置。

通过控制脉冲的频率和方向,可以实现步进电机的转动和停止。

这种方法简单直接,但是定位精度有限。

对于闭环控制,可以使用PID控制算法或者更高级的控制算法来实现位置控制。

通过读取步进电机的编码器反馈信号,可以实时调整控制输出。

这种方法可以提高定位精度和抗干扰能力,但是算法实现相对复杂。

4. 系统实现在完成硬件设计和软件设计后,可以进行系统的调试和实现。

8825的abref电压 -回复

8825的abref电压-回复8825的ABREF电压是什么?在本文中,我将逐步回答这个问题,并深入探讨8825的ABREF电压的特性、应用以及相关的技术知识。

首先,让我们来了解什么是8825。

8825是一种流行的步进电机驱动器芯片,广泛应用于各种自动化设备和机械装置中。

它能够驱动双向电机和双通道步进电机,采用脉宽调制技术来控制电机的速度和方向。

接下来,我们来解释一下ABREF电压。

ABREF是8825芯片上的两个引脚,用于设置驱动器内部的电流限制。

这两个引脚分别标记为A和B,通过连接外部电阻来确定电流限制的大小。

ABREF电压是指通过A和B引脚设置的电压值。

那么,为什么我们需要设置电流限制呢?首先,电流限制可以帮助保护步进电机和驱动器芯片。

当电流超过一定限制时,可能会造成电机过载,甚至可能烧坏芯片。

通过设置适当的电流限制,可以避免这种情况发生,从而延长步进电机和驱动器的使用寿命。

现在让我们来看一下如何设置8825的ABREF电压。

首先,我们需要选择合适的电阻值。

根据8825的规格书,可以找到一个公式来计算电流限制值:电流限制值= Vref / (8 ×RS)。

其中,Vref是ABREF电压的参考电压,RS是驱动器芯片上的电流感测电阻。

在具体操作时,我们可以通过选择合适的电阻值来设置电流限制。

通常,电流限制值应该根据具体的步进电机来进行调整,以确保电机正常运行。

较小的电流限制可能导致步进电机无法承受预期负载,而较大的电流限制可能导致步进电机过热。

此外,要注意的是,8825芯片上的两个ABREF引脚之间也存在一个EN (使能)引脚。

通过控制EN引脚的高低电平,可以启用或禁用8825的驱动功能。

因此,我们可以根据需要使用EN引脚来控制步进电机的启停。

最后,让我们来谈谈8825的ABREF电压的应用。

由于8825驱动器具有高效、稳定的性能,因此在各种自动化设备和机械装置中广泛应用。

例如,它可用于3D打印机、数控机床、机器人等设备中,以提供准确的步进电机驱动功能。

电机驱动模块实验报告

一、实验目的1. 了解电机驱动模块的基本原理和功能。

2. 掌握使用电机驱动模块控制电机的步骤和方法。

3. 学会使用实验设备进行电机驱动实验,并对实验结果进行分析。

二、实验原理电机驱动模块是一种将控制信号转换为电机驱动信号的电子电路,用于控制电机的启动、停止、转向和转速等。

常见的电机驱动模块有L298N、TB6612、DRV8825等。

本实验采用TB6612电机驱动模块,该模块由东芝半导体公司生产,适用于直流电机驱动,具有高集成化和优良性能。

TB6612模块内部包含两个H桥驱动器,可驱动两个直流电机,具有方向控制和PWM调速功能。

三、实验设备1. PC机2. STM32F103C8T6单片机开发板3. TB6612电机驱动模块4. 直流电机5. 电压表6. 万用表7. 连接线四、实验步骤1. 连接电路将STM32F103C8T6单片机开发板的GPIO引脚与TB6612电机驱动模块的IN1、IN2、IN3、IN4引脚相连,将直流电机的正负极分别连接到TB6612模块的M1、M2引脚。

2. 编写程序使用Keil uVision5软件编写STM32F103C8T6单片机程序,实现电机驱动功能。

程序主要包括以下部分:(1)初始化GPIO引脚为输出模式;(2)编写控制电机方向和转速的函数;(3)在主循环中调用函数控制电机运行。

3. 上传程序将编写的程序上传到STM32F103C8T6单片机开发板。

4. 实验测试(1)通过改变GPIO引脚的高低电平,控制电机转向;(2)通过改变PWM占空比,控制电机转速;(3)观察电压表和万用表,测量电机运行时的电压和电流。

五、实验结果与分析1. 实验结果(1)改变GPIO引脚的高低电平,可以控制电机正转、反转和停止;(2)改变PWM占空比,可以控制电机转速快慢;(3)电压表和万用表测量结果显示,电机运行时电压和电流符合预期。

2. 实验分析本实验验证了TB6612电机驱动模块的基本功能和性能。

基于DRV8825的步进电机驱动

基于DRV8825的步进电机驱动1. 步进电机主要参数介绍相数:步进电机的相数就是指线圈的组数。

分别有二相,三相,四相,五相。

通常情况,相数高,步距角小,精度高。

额定电流:电机正常运转时的电流大小。

步距角:它表示控制系统每发一个步进脉冲信号,电机所转动的角度。

该参数反映了步进电机的实际精度。

保持转矩: 是指步进电机通电但没有转动时,定子锁住转子的力矩。

制动转矩:是指步进电机没有通电的情况下,定子锁住转子的力矩。

最高温度:步进电机温度过高首先会使电机的磁性材料退磁,从而导致力矩下降乃至于失步,因此电机外表允许的最高温度应取决于不同电机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在摄氏130度以上,有的甚至高达摄氏200度以上,所以步进电机外表温度在摄氏80-90度完全正常。

2. DRV8825 性能介绍file:///C:/DOCUME~1/ADMINI~1/LOCALS~1/Temp/ksohtml /wps_clip_image-21097.png3.1芯片介绍DRV8825可以驱动一个两项四线的步进电机,也可以驱动两个直流有刷电机,输入电压8-45V, 最大电流1.7A,可以承受2.5A的瞬间电压。

通过PWM输入来驱动。

可以通过AVREF/BVREF来调节电机绕阻上的电流,电流的大小应该是电机额定电流;可以通过MODE0/MODE1/MODE2,三个角来配置细分驱动模式,可以配置2/4/8/16/32细分。

nHOME脚,从上电开始电机转过45°的位置是home state.电机转到home state时nHOME脚会输出一个低电平。

3.2 驱动步骤步进电机要启动必须在一个固定启动频率范围内,启动以后可以通过提高驱动脉冲的频率来提速,频率要缓慢提升,电机在加速的时候惯性阻力会比较大。

步进电机主动时的负载分为两种:惯性负载、摩擦负载,电机在加速的过程中主要是惯性负载,转速稳定后主要是摩擦负载。

ft8725产品手册

FT8725产品手册一、产品概述FT8725是一款高性能的电机驱动控制芯片,专为无刷直流电机(BLDC)和有刷直流电机(DC电机)控制而设计。

该芯片具有高度集成、高可靠性、低功耗等优点,广泛应用于各种电机驱动控制领域,如电动工具、电动自行车、无人机等。

二、引脚定义FT8725采用QFN56封装,共有56个引脚。

以下是引脚定义:1.VCC:电源正极,接36V输入电压。

2.GND:电源负极,接地。

3.PWM1-PWM2:PWM信号输入引脚,用于调节电机速度和方向。

4.ENA:使能信号输入引脚,控制电机驱动的开关状态。

5.IN1-IN2、IN3-IN4:电机相线输入引脚,用于控制电机的旋转方向和速度。

6.HO1-HO2、LO1-LO2:高侧和低侧驱动输出引脚,用于驱动电机的半桥或全桥电路。

7.VB1-VB2:电机相电压检测引脚,用于检测电机的相电压状态。

8.TEMP:芯片温度检测引脚,用于监测芯片温度。

9.AREF、GREF:模拟和数字参考电压引脚,用于提供模拟和数字电路的参考电压。

三、功能描述FT8725主要具有以下功能:1.电机驱动控制:支持无刷直流电机和有刷直流电机的高效驱动。

2.PWM调节:通过PWM信号输入引脚,可实现电机速度和方向的调节。

3.开关状态控制:通过使能信号输入引脚,可控制电机的开关状态。

4.温度监测:具有温度检测功能,可在高温条件下保护芯片和电机。

5.参考电压输出:提供模拟和数字参考电压,便于系统中的其他电路使用。

6.保护功能:内置过流保护、过压保护和欠压保护等保护功能,提高系统稳定性。

四、寄存器映射FT8725内部设有多个寄存器,用于配置和控制电机驱动的各项参数。

以下是寄存器的映射关系:1.寄存器0:系统控制寄存器,用于控制芯片的使能、中断等操作。

2.寄存器1:PWM控制寄存器,用于设置PWM信号的频率、占空比等参数。

3.寄存器2:电机方向控制寄存器,用于设置电机的旋转方向。

DRV8825电机驱动芯片

电流调节电流通过电机绕组是由一个固定频率PWM电流调节,或电流调节砍。

当H桥被使能,电流上升通过绕组的速率依赖于直流电压和绕组的电感。

一旦电流达到电流斩波的阈值,所述桥禁用电流,直到下一个PWM周期的开始。

在步进电机,电流调节器用于改变所述电流在两个绕组中的半正弦方式以提供平滑运动。

在PWM斩波电流是由一个比较器,其两端的电流检测电阻器比较电压设定连接到希森销,乘以5倍,与基准电压。

基准电压被输入从xVREF引脚。

满量程(100%)斩波电流进行计算公式1 。

VREFXICHOP=5RISENSE(1)例如:如果一个Ω感测电阻器的使用量和VREFx销为,满量程(100%)的斩波电流将伏/ (5×Ω)= 2 A.该参考电压是由一个内部的DAC ,允许一个双极步进电动机的分数步进缩放,如在下面的微定位器部分中描述。

衰减模式中的PWM电流斩波,所述H桥被使能以驱动电流通过电动机绕组直到PWM电流斩波的阈值被达到。

这示于科幻gure 3如情况1所示的电流流动的方向表示正电流流过。

一旦斩波电流达到阈值,所述H桥可以在两种不同的状态,快速衰变或操作缓慢衰减。

在快速衰减模式下,一旦在PWM斩波电流电平已经达到时, H桥反转状态,以允许绕组电流流在相反方向上。

作为绕组电流接近0时,桥禁用,以防止任何反向电流流动。

快速衰减模式显示在科幻gure 3如情况2 。

在慢衰减模式,绕组电流由在桥使两个低侧FET的再循环。

这是所示科幻gure 3作为案例3 。

关于针式打印机降低打印噪声的研究

关于针式打印机降低打印噪声的研究李国育【摘要】针武打印机凭借可打印多层复写纸、购置和使用耗材成本低、维护简单、可适应恶劣环境使用等优点,至今仍大量用于各种票据打印领域.但针武打印机在打印过程中产生噪声,影响到使用者的健康.因此,如何降低针式打印机噪声,对噪声控制进行研究具有很大的意义.本文主要从打印头和步进电机的控制层面,研究降低打印机打印噪声的方法,供设计者参考.【期刊名称】《电声技术》【年(卷),期】2019(043)003【总页数】4页(P17-19,36)【关键词】噪声;针武打印机;打印头;步进电机;降低【作者】李国育【作者单位】新会江裕信息产业有限公司,广东江门529141【正文语种】中文【中图分类】TB535点阵式针式打印机作为一种传统打印输出设备,对比激光、喷墨、热敏等打印设备,拥有多层拷贝打印能力、使用成本低、日常维护方便、环境适应性能力强等优点,至今仍大量用于各种票据打印领域。

针式打印机属于击打式打印机,它利用打印钢针撞击色带和纸打印出点阵组成的字符和图形[1]。

因此,在工作中会产生撞击噪声,危害使用者和周围人群的身心健康。

虽然新型的针式打印机通过改进结构和增加降噪组件,在一定程度降低了打印机工作噪声,但它还是无法像非击打式打印机那样“消无声息”地进行打印[1]。

针式打印头是针式打印机的核心部件,打印头的每一根针都有自己的线圈、收针弹簧等控制单元。

线圈重复开通和截止电流的控制,打印针实现一系列的击打动作,配合打印头的左右移动和纸张的上下运动,便可在打印纸上印出图形、字体。

打印过程中,打印头的打印针击打纸张,以及打印头、纸张移动机构的运动是针式打印机噪声的主要来源。

以下将从打印头控制和打印头、纸张移动方面,对如何降低打印噪声进行分析,供设计参考。

1 打印头降噪以下以9针打印头为例进行说明。

9针打印头的打印针排列方式与一行的方向垂直,打印机通过打印头横向移动,在对应的时间点控制打印针击出,实现一行的打印。

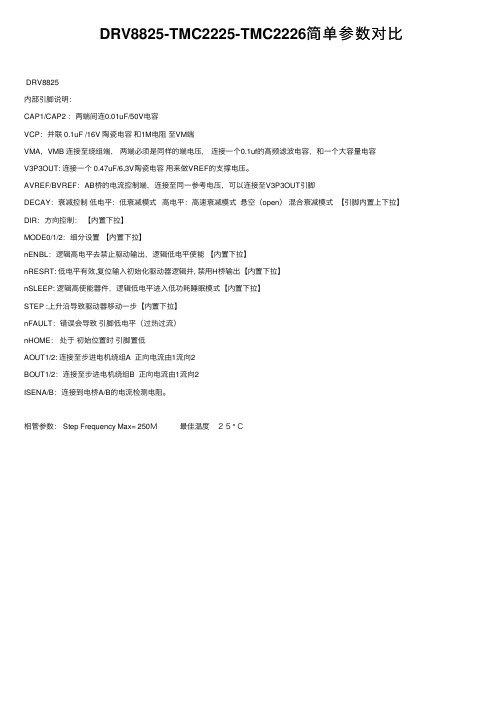

DRV8825-TMC2225-TMC2226简单参数对比

DRV8825-TMC2225-TMC2226简单参数对⽐

DRV8825

内部引脚说明:

CAP1/CAP2 :两端间连0.01uF/50V电容

VCP:并联 0.1uF /16V 陶瓷电容和1M电阻⾄VM端

VMA,VMB 连接⾄绕组端,两端必须是同样的端电压,连接⼀个0.1uf的⾼频滤波电容,和⼀个⼤容量电容

V3P3OUT: 连接⼀个 0.47uF/6,3V陶瓷电容⽤来做VREF的⽀撑电压。

AVREF/BVREF:AB桥的电流控制端,连接⾄同⼀参考电压,可以连接⾄V3P3OUT引脚

DECAY:衰减控制低电平:低衰减模式⾼电平:⾼速衰减模式悬空(open)混合衰减模式【引脚内置上下拉】DIR:⽅向控制:【内置下拉】

MODE0/1/2:细分设置【内置下拉】

nENBL:逻辑⾼电平去禁⽌驱动输出,逻辑低电平使能【内置下拉】

nRESRT: 低电平有效,复位输⼊初始化驱动器逻辑并, 禁⽤H桥输出【内置下拉】

nSLEEP: 逻辑⾼使能器件,逻辑低电平进⼊低功耗睡眠模式【内置下拉】

STEP :上升沿导致驱动器移动⼀步【内置下拉】

nFAULT:错误会导致引脚低电平(过热过流)

nHOME:处于初始位置时引脚置低

AOUT1/2: 连接⾄步进电机绕组A 正向电流由1流向2

BOUT1/2:连接⾄步进电机绕组B 正向电流由1流向2

ISENA/B:连接到电桥A/B的电流检测电阻。

相管参数: Step Frequency Max= 250M 最佳温度 25°C。

常用无刷电机驱动芯片

常用无刷电机驱动芯片无刷电机驱动芯片是一种控制无刷电机运转的电子元件,具有体积小、功耗低、效率高等优点,在很多领域得到广泛应用。

下面介绍一些常用的无刷电机驱动芯片。

1. DRV8301:DRV8301是Texas Instruments(德州仪器)公司推出的一款常用的无刷电机驱动芯片,适用于功率较小的无刷直流电机驱动。

该芯片采用封装形式较小的QFP封装,具有集成化程度高、性能稳定等特点,能够提供高电流输出和多种保护功能,广泛应用于工业自动化、电动工具、电动车等领域。

2. L6234:L6234是STMicroelectronics(意法半导体)公司推出的一款无刷电机驱动芯片,采用封装形式较小的SOIC封装。

该芯片采用了独特的电流控制技术,具有工作稳定、抗干扰能力强等特点,适用于中小功率的无刷电机驱动。

3. MC33035:MC33035是ON Semiconductor(安森美半导体)公司推出的一款无刷电机驱动芯片,采用封装形式较小的PDIP封装。

该芯片具有内置了多种保护功能,包括过压、过流、过热等保护,可广泛应用于家用电器、电动工具、电动车等电机驱动领域。

4. LB1938FA:LB1938FA是SANYO(三洋)公司推出的一款无刷电机驱动芯片,采用封装形式较小的SOP封装。

该芯片具有集成化程度高、工作稳定等特点,适用于小功率的无刷电机驱动。

5. A4950:A4950是Allegro MicroSystems公司推出的一款无刷电机驱动芯片,采用封装形式较小的SOIC封装。

该芯片具有高电流输出能力、低功耗等特点,适用于高功率无刷电机驱动,广泛应用于电动工具、机器人、电动车等领域。

综上所述,无刷电机驱动芯片是控制无刷电机运转的电子元件,常用的无刷电机驱动芯片有DRV8301、L6234、MC33035、LB1938FA和A4950等。

这些芯片具有集成化程度高、性能稳定、功耗低、效率高等特点,适用于不同功率范围的无刷电机驱动需求,被广泛应用于工业自动化、家电、电动工具、电动车等领域。

列驱动芯片

列驱动芯片列举驱动芯片有很多种,下面将介绍几种常见的驱动芯片及其功能。

1. 显示驱动芯片:显示驱动芯片是用于控制液晶显示屏的工作的芯片。

它能够将输入的图像信号转换为液晶显示屏可以识别的信号,并控制液晶显示屏上的像素点的亮度和颜色,以实现图像的显示。

常见的显示驱动芯片有Samsung的SSD1963、ILI9341等。

2. 音频驱动芯片:音频驱动芯片是用来控制音频信号的放大和输出的芯片。

它可以将输入的音频信号经过放大处理后驱动喇叭或耳机,使用户可以听到声音。

常见的音频驱动芯片有Cirrus Logic的CS8406、Realtek的ALC1150等。

3. 电机驱动芯片:电机驱动芯片是用于控制各种类型电机的工作的芯片。

它能够根据输入的控制信号来驱动电机的转动,并且能够实现电机的转向控制、速度控制等功能。

常见的电机驱动芯片有Texas Instruments的DRV8825、Allegro MicroSystems的A4988等。

4. 照明驱动芯片:照明驱动芯片是用于控制LED灯的亮度和颜色的芯片。

它能够根据输入的控制信号来调节LED灯的亮度和颜色,实现不同的照明效果。

常见的照明驱动芯片有Texas Instruments的LM3407、Maxim Integrated的MAX16820等。

5. 无线通信驱动芯片:无线通信驱动芯片是用于支持无线通信功能的芯片。

它能够与无线电设备进行通信,并将数据转换成无线信号进行传输。

常见的无线通信驱动芯片有Qualcomm的MDM9615、Broadcom的BCM20702等。

除了以上列举的几种常见的驱动芯片外,还有很多其他类型的驱动芯片,如传感器驱动芯片、摄像头驱动芯片、触摸屏驱动芯片等。

这些芯片都扮演着不同的角色,能够通过驱动各种电子设备的工作,实现各种功能。

随着科技的不断发展,驱动芯片的种类和功能也在不断扩展,以适应不同应用场景的需求。

DRV8825电机驱动芯片

电力电子・ Power Electronics62 •电子技术与软件工程 Electronic Technology & Software Engineering步进电机是将电脉冲信号转变为角位移或线位移的开环控制元,可以分别通过控制脉冲个数和频率,从而达到准确定位和调速的目的,在机电一体化产品中有着广泛的应用。

设计中常用的步进电机又有单极型(unipolar) 和双极型 (bipolar) 之分。

相对而言,单极型电机虽然应用效率较低,但是驱动电路简单,在早些年有较大的成本优势,特别是在高电压、大电流的应用中。

不过近年来,随着各大厂家双极型电机专用驱动芯片的大量推出,在性能不断提高的同时,价格也在不断下降,再综合了其占用 PCB 空间小,控制简单等优点,采用双极型电机及专用驱动芯片取代单极性电机已经成为了一种趋势。

本文将介绍一种双极型电机专用控制芯片DRV8825,并提供一个基于该芯片的打印机电机驱动电路设计方案。

1 芯片介绍DRV8825是德州仪器 (TI) 为打印机、扫描仪和其他自动化设备设计的集成电机驱动芯片。

它集成了 2 个 H 桥电路,以及片上 1/32 微步进分度器,可以驱动一个双极型电机,或两个直流有刷电机。

输入电压范围 8.2~45V, 可以提供 1.75A 的有效电流,并可承受 2.5A的峰值电流(在 24 V、 25° C 的应用环境下 )。

低至 0.2Ω的导通电阻,保证了芯片良好的热特性。

另外,还集成了快速响应的短路、过热、欠压及交叉传导保护功能电路,能够检测故障状况,并迅速切断 H 桥,从而为电机和驱动芯片提供保护。

功能模块框图:关键引脚功能说明:nENBL: 输入,使能,低有效,带内部下拉。

高电平时,关闭芯片所有输出和操作。

nSLEEP : 输入,低电平时进入低功耗休眠模式,带内部下拉。

STEP: 输入,上升沿触发一步,带内部下拉。

DIR: 输入,设置步进方向,带内部下拉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电力电子・ Power Electronics62 •电子技术与软件工程 Electronic Technology & Software Engineering步进电机是将电脉冲信号转变为角位移或线位移的开环控制元,可以分别通过控制脉冲个

数和频率,从而达到准确定位和调速的目的,在机电一体化产品中有着广泛的应用。

设计中常用的

步进电机又有单极型(unipolar) 和双极型 (bipolar) 之分。

相对而言,单极型电机虽然应用效率较低,但是驱动电路简单,在早些年有较大的成本优势,特别是在高电压、大电流的应用中。

不过近年来,随着各大厂家双极型电机专用驱动芯片的大量推出,在性能不断提高的同时,价格也在不断下降,

再综合了其占用 PCB 空间小,控制简单等优点,采用双极型电机及专用驱动芯片取代单极性电机已经成为了一种趋势。

本文将介绍一种双极型电机专用控制芯片DRV8825,并提供一个基于该芯片的打印机

电机驱动电路设计方案。

1 芯片介绍DRV8825是德州仪器 (TI) 为打印机、扫描仪和其他自动化设备设

计的集成电机驱动芯片。

它集成了 2 个 H 桥电路,以及片上 1/32 微步进分度器,可以驱动一个双极

型电机,或两个直流有刷电机。

输入电压范围 8.2~45V, 可以提供 1.75A 的有效电流,并可承受 2.5A

的峰值电流(在 24 V、 25° C 的应用环境下 )。

低至 0.2Ω的导通电阻,保证了芯片良好的热特性。

另外,还集成了快速响应的短路、过热、欠压及交叉传导保护功能电路,能够检测故障状况,并迅速切断 H 桥,从而为电机和驱动芯片提供保护。

功能模块框图:关键引脚功能说明:nENBL: 输入,使能,低有效,带内部下拉。

高电平时,关闭芯片所有输出和操作。

nSLEEP : 输入,低电平时进入低功耗休眠模式,带内部下拉。

STEP: 输入,上升沿触发一步,带内部下拉。

DIR: 输入,设置步进方向,带内部下拉。

基

于DRV8825的打印机电机驱动电路设计文/吴迪【关键词】DRV8825步进电机驱动电路本文介绍了双极型步进电机专用控制芯片DRV8825的特性及使用方法,并提供了一种基于DRV8825的打印机电机驱动电路的设计方案。

摘要MODE0、 MODE1、 MODE2: 输入,设置 full, 1/2, 1/4, 1/8/

1/16, or 1/32 微步模式。

DECAY: 输入,衰变模式设置。

nRESET: 输入,复位,低有效,初始化分

度器并关闭 H 桥输出。

带内部下拉。

AVREF、 BVREF: 输入,线圈电流参考电压设置 nHOME : 开漏

输出,电机转到 home state(从上电开始电机转过 45°的位置) 时输出低电平。

nFAULT: 开漏输出,

低电平表示在错误状况(过热、过载) 。

ISENA、 ISENB: 连接采样电阻。

AOUT1、 AOUT2: 连接到双极

型电机的线圈 A,正向电流方向为 AOUT1 → AOUT2。

BOUT1、 BOUT2: 连接到双极型电机的线圈 B,正向电流方向为 BOUT1 → BOUT2。

2 用于打印机的双极型步进电机驱动电路方案本案中打印机系统对

步进电机驱动的要求为: 驱动电压 VH=38V,需提供最大 1.5A的有效电流。

另外,要求电机驱动的斩

波电流阈值可控,在不同的应用中可以对电机提供不同的电流,以便更好的控制电机和驱动片的温升。

根据以上要求,设计电机驱动电路图如下: MODE2MODE1MODE0MnENBLR2R41 R/1 %/1 206/1

/4W1 R/1 %/1 206/1 /4WC1C20.47U0.1 UPWMMVRR1 14.7KR7R81 R/1 %/1 206/1 /4W1

R/1 %/1 206/1 /4WRM14.7K13572468C30.01 uFMSTEPMDIRMDECAYMnSLEEPMnHOMEMnFAULTR1 34.7K 1 %AnBBnR61 R/1 %/1 206/1

/4WR91 R/1 %/1 206/1 /4WVHVHR1 01 .5K 1 %IC1DRV882541 11 08201 9271 81 71 61 31 2572221691 42924282325262131

5VMAVMBBOUT1BOUT2DIRDECAYnHOMEnFAULTnSLEEPnRESETBVREFAVREFAOUT1AOUT2STE PnENBLISENAISENBGNDPADMODE0GNDNCMODE1MODE2CP2CP1VCPV3P3OUT3.3VR1

24.7KR3R54.7K4.7KRM24.7K13572468MnRESETMOTOR STEPPER1234R14.7KAC40.01 uFR1 421

0KC50.01 UR1 411 0K电路设计说明:2. 1 1MCU端口需求:电路图所示是最大连接方式,需要 10个输出端口、 2 个输入端口。

实际应用中可以根据 MCU 端口资源情况,选择性的连接 nHOME、nFAULT、 nSLEEP、 DECAY、nENBL 等端口,以节约端口。

2. 2 参考电压生成电路:PWMMVR 信号为 MCU 输出的幅值为 3.3V 的 PWM 信号。

PWM 信号是一种具有固定周期不定占空比(D) 的数字

信号。

PWMMVR 信号首先经过电阻(R10、 R13)分压,得到幅值后再经过两级RC积分电路后就产生参考电压。

mV 为 2.5V 的 PWM 信号,然参考电压空比,就可以产生不同幅值的参考电压。

因此

REFV=mV D。

通过控制 PWM 信号的占本案的参考电压理论值是小等于 2.5V 的任意正电压,从而实

现了斩波电流阈值可控的设计目标。

2. 3 采样电阻设置:本案采用 3 个 1206 封装 1/4W、 F 档的1Ω

电阻并联作为采样电阻,故ISENR=1/3Ω,根据斩波电流阈值计算公式ISENREFchopRVI5,理

论最大斩波电流为 1.5A,达到设计要求。

在电流为 1.5A 时,单个采样电阻的功率为 0.25W,因此需

至少选用 1/4W 的电阻。

实际测试中,在长时间最大电流运行时, 1/4W 的采样电阻无明显温升,因此可以满足设计要求。

2. 4 散热处理DRV8825芯片封装底部有一块裸露的散热片(电路图中定义为 29 脚) ,PCB 设计时最好能将其焊接到 PCB 的接地铜皮上,并尽量增大这块接地铜皮的面积,多打过孔,以达

到良好的散热性能。

本文介绍了双极型步进电机专用控制芯片DRV8825的特性及使用方法,并提供了

一种基于DRV8825的打印机电机驱动电路的设计方案。

经实际测试,该方案电机驱动效果良好,驱动芯片温升较小,可以满足打印机实际应用的需要。

参考文献[1] TI 公司 . DRV8825, 技术手册 .作者单位

福建实达电脑设备有限公司福建省福州市 350002

电流调节

电流通过电机绕组是由一个固定频率PWM电流调节,或电流调节

砍。

当H桥被使能,电流上升通过绕组的速率依赖于直流电压

和绕组的电感。

一旦电流达到电流斩波的阈值,所述桥禁用

电流,直到下一个PWM周期的开始。

在步进电机,电流调节器用于改变所述电流在两个绕组中的半正弦方式

以提供平滑运动。

在PWM斩波电流是由一个比较器,其两端的电流检测电阻器比较电压设定连接到希森销,乘以5倍,与基准电压。

基准电压被输入

从xVREF引脚。

满量程(100%)斩波电流进行计算

公式1 。

V

REFX

−

I

CHOP

=

5

•

R

ISENSE

(1)

例如:

如果一个0.25 Ω感测电阻器的使用量和VREFx销为2.5V ,满量程(100%)的斩波电流将2.5伏/ (5× 0.25

Ω)

= 2 A.

该参考电压是由一个内部的DAC ,允许一个双极步进电动机的分数步进缩放,如

在下面的微定位器部分中描述。

衰减模式

中的PWM电流斩波,所述H桥被使能以驱动电流通过电动机绕组直到PWM

电流斩波的阈值被达到。

这示于

科幻gure 3

如情况1所示的电流流动的方向

表示正电流流过。

一旦斩波电流达到阈值,所述H桥可以在两种不同的状态,快速衰变或操作

缓慢衰减。

在快速衰减模式下,一旦在PWM斩波电流电平已经达到时, H桥反转状态,以

允许绕组电流流在相反方向上。

作为绕组电流接近0时,桥

禁用,以防止任何反向电流流动。

快速衰减模式显示在

科幻gure 3

如情况2 。

在慢衰减模式,绕组电流由在桥使两个低侧FET的再循环。

这是

所示

科幻gure 3

作为案例3 。