硫化促进剂MBTS

橡胶硫化促进剂M合成技术

橡胶硫化促进剂M合成技术摘要:橡胶促进剂是一类非常重要的添加助剂,促进剂 M可以使橡胶在硫化时迅速硫化,并表现出较好的硫化性;硫化橡胶是一种性能优良、用途广泛的材料。

此外,促进剂M还可作为其它后效应催化剂(例如磺酰胺催化剂)的原料。

由于像橡胶这样的基本工业的蓬勃发展,对助剂的要求也在不断提高。

但近几年,随着我国环保工作的不断加强,部分橡胶助剂的生产企业被迫停产,造成了橡胶助剂的供求矛盾不断加剧。

目前,国内促进剂M的制造技术还不完善,尤其是对母液污水、硫化氢等含硫气体等的后处理技术还很薄弱,对环境的影响也很大。

因此,从根本上解决促进剂M存在的问题,必须大力发展、推行清洁生产、减少原料消耗。

关键词:橡胶硫化;促进剂;合成技术引言硫化促进剂 M是一种在橡胶工业中应用非常普遍的一种助进剂,其化学名是2-巯基苯并噻唑类,是世界上最大的一种橡胶硫化助剂,也是制造氨基磺基助剂的主要原材料。

然而,无论采用何种方法,均存在着大量“三废”的问题。

在橡胶促进剂 M的生产中,环境污染问题已经成为限制其进一步发展的一个重要因素。

如何有效地处理和回收利用“三废”,是目前橡胶助剂工业所关注的问题。

一、苯胺法合成技术研究(一)苯胺法促进剂M合成反应机理研究在此基础上,对反应体系中各物种尤其是中间物种种类、数量的变化进行辨识,从而揭示其作用机制。

采用28 ml小型反应器对促进剂M的合成机理进行了研究。

反应器被浸泡在熔盐中用于加热,并且通过调整熔盐的温度,可以调整反应温度,使之符合要求的温度范围。

当温度上升到室温时,将硫化氢释放,将该混合物溶于乙酸乙酯中,并将该混合物的体积固定为500毫升。

采用 HPLC对混合液进行组分分析。

在各个步骤中,反应液除了含有苯胺和 MBT外,还含有苯并噻唑,二苯硫醚和苯胺基苯并噻唑。

在促进剂M含量未达到峰值(91.1%)以前,促进剂M与残留的苯胺,中间体二苯基硫化物,苯胺基苯并噻唑,以及苯并噻唑等全部被转换成苯胺,占原料苯胺总量的96%-99%。

莱茵产品介绍(中文)

Rhenogran ETU-80

N,N′-乙基硫脲

EPDM/EVA

米色粒状

Rhenogran GE1907 (新) Rhenogran Geniplex-70

70%硫化二甲酰亚 胺衍生物

EPDM/EVA

白色至灰白色

双氰胺锌

EPDM/EVA

灰白色至绿色 粒状

Rhenogran HEXA80/SBR Rhenogran MBS-80

Rhenogran TMTM-80

硫化四甲基秋兰姆

EPDM/EVA

黄色粒状

天然橡胶与合成橡胶的超速硫化促进剂, 可减少硫化剂硫的用量或使用低含量的硫。

Rhenogran ZBEC-70

二苄基二硫代氨基甲 酸锌

EPDM/EVA

灰白色粒状

天然橡胶与合成橡胶的超速硫化促进剂, 特别适用于三元乙丙胶的连续硫化。

化学组成 硬脂酸钠

载体 ACM

外观/使用形态 白色粒状

应用 丙烯酸酯胶的硫化交联活性剂。

四氧化三磷

EPDM/EVA

橙色粒状

氯丁胶,丁基胶和氯磺化聚乙烯胶的硫 化活性剂,因其对X射线有着很强的吸 收能力,可填充于聚合物中作为防护层。 氯丁胶与氯醇胶的硫化助剂与吸酸剂。 氯磺化聚乙烯胶和氯丁胶的硫化活性剂 与稳定剂,可填充于聚合物中作为防护 层,以阻挡X射线。 以金红石型氧化钛作为着色剂,具有极 佳的透明,洁白与明亮效果。 乙烯丙烯酸橡胶与丙烯酸酯橡胶的硫化 促进剂与交联活性剂;以酰化胶为载体 时,可以替代二甲苯基胍作为硫化促进 剂。 天然胶与合成胶的硫化活性剂。

甲基-2-巯基苯并咪唑

EPDM/EVA

米色粒状

产品名 Rhenogran PCD-50/EVA Rhenogran ZMMBI-50

巯基苯并噻唑

巯基苯并噻唑巯基苯并噻唑英文名:2-MercaptobenzothiazoleCAS:149-30-4EINECS:205-736-8分子式: C7H5NS2分子量:167.25中文名称: 促进剂M2(3H)苯并噻唑硫酮2-巯基苯并噻唑2-硫醇基苯并噻唑2-巯基-1,3-硫氮茚促进剂MBT对甲基苯并噻苯并噻唑硫M快熟粉淡黄色单斜针状或叶片状结晶。

熔点180.2-181.7℃,相对密度1.42。

25℃时的溶解度(g/100ml):乙醇2.0,乙醚1.0,丙酮10.0,苯1.0,四氯化碳<0.2。

尚溶于冰醋酸,溶于碱和碳酸碱溶液,不溶于水。

有苦味,有不宜人的气味。

用途:2-巯基苯并噻唑作为通用型硫化促进剂,广泛用于各种橡胶。

对于天然橡胶和通常以硫磺硫化的合成胶具有快速促进作用。

但使用进需要氧化锌、脂肪酸等活化。

2-巯基苯并噻唑常与其他促进剂体系并用,如与二硫代秋兰姆和二硫代氨基甲酸碲并用可作丁基胶的促进剂、与三盐基顺丁稀二酸铅并用,可用于浅色耐水的氯磺化聚乙烯胶料。

在胶乳中常与二硫代氨基甲酸盐并用,而与二乙基二硫代氨基甲酸二乙胺并用时,可室温硫化。

该品在橡胶中易分散、不污染。

但由于其有苦味,故不宜用于食品接触的橡胶制品。

促进剂M是促进剂MZ,DM,NS,DIBS,CA,DZ,NOBS,MDB等的中间体,2-巯基苯并噻唑与1-氨基-4-硝基蒽醌和碳酸钾在二甲基甲酰胺中回流3h,可制得染料分散艳红S-GL(C.I.Disperse Red 121)。

这种染料用于涤纶及其混纺织物的染色。

2-巯基苯并噻唑用作电镀添加剂时又称酸性镀铜光亮剂M,在以硫酸铜为主盐的光亮镀铜时作为铺助光亮剂。

此外,该品还用于制取农药杀真菌剂、氮肥增效剂、切消油和润滑添加剂、照相化学中的有机防灰化剂、金属腐蚀抑制剂等。

橡胶促进剂mbt提纯的酸碱法原理

橡胶促进剂mbt提纯的酸碱法原理

橡胶促进剂MBT(2-mercaptobenzothiazole)是一种含有硫、氮的化学物质,常用于橡胶加工中作为促进剂。

其提纯过程中,可以采用酸碱法净化,其基本原理如下:

1.酸性条件下,MBT置于酸性介质中,其硫、氮原子与酸中的氢离子结合,形成离子化的物质,易于与其他物质分离。

2.碱性条件下,MBT溶于碱性介质中,其硫、氮原子与碱中的氢氧离子结合,形成离子化的物质,也易于与其他杂质分离。

3.酸碱中和后,MBT中离子化的物质易于沉淀,并与其他杂质分离,从而得到纯度更高的MBT。

总之,酸碱法净化可以利用MBT在酸碱性介质中的化学性质,将其与其他杂质分离,从而实现MBT的提纯。

莱茵化学产品介绍(中文版)

甲基-2-巯基苯并咪唑

EPDM/EVA

米色粒状

产品名 Rhenogran PCD-50/EVA Rhenogran ZMMBI-50

化学组成 聚碳化二亚胺

载体 EVA

外用/使用 形态 米色粒状

应用 抗氧化剂,能防止水解作用,特别适 用于包含酯基的聚合物,如乙烯乙酸 脂共聚物,聚胺酯等。 不着色无污染的抗氧化剂,在天然橡 胶和合成橡胶的硫化中使用。

Rhenogran ZDEC-80

二乙基二硫代氨基甲 酸锌

EPDM/EVA

黄色至灰色 粒状

Rhenogran ZDMC-80

二甲基二硫代氨基甲 酸锌

EPDM/EVA

黄色至灰色 粒状

Rhenogran ZEPC-80

二乙苯基二硫代氨基 甲酸锌

EPDM/EVA

灰白色粒状

产品名

化学组成

载体

外观/使用形 态

N,N′-二甲苯基胍

EPDM/EVA

灰白色粒状

N,N′-二苯基胍

EPDM/EVA

紫色粒状

Rhenogran DPTT-70

四硫化双五甲撑秋兰 姆

EPDM/EVA

白色至黄色 粒状

产品名

Rhenogran DPTU-80

化学组成

N,N′-二苯基硫脲

载体

EPDM/EVA

外观/使用形态

灰白色粒状

应用

氯丁胶,三元乙丙胶 和其他双烯类 橡胶的次级促进剂,旨在仅需使用 少量的硫或仅依靠硫给予体就能实 现反应快速,聚合充分。 用于氯丁胶和其他双烯类橡胶的快 速硫化,特别适用于氯丁胶,三元乙 丙橡胶 ,氯醚胶和氯化聚乙烯胶。 作为次磺酰胺,噻唑和二硫代磷酸 锌的协同促进剂。它在增加焦烧时 间的同时,亦能增加交联强度。 不含正亚硝胺的超速硫化促进剂; 同时也激发发泡剂的活性,以三元 乙丙胶为载体时,交联程度很高, 特别适用于三元乙丙胶的发泡制品。 间二苯酚的协同促进剂与甲基给予 体,用于补强或与钢铁的胶接。

硫化促进剂MBTS全解

硫化促进剂MBTS(DM)工艺操作规程目录1、产品说明1.1 产品名称1.2 产品的物理及化学性质1.3 产品质量标准1.4 产品的用途2、原料规格及性质3、生产的基本原理及化学反应方程式3.1 生产的基本原理3.2 化学反应方程式4、工艺流程叙述4.1 生产工艺流程方框示意图4.2 生产工艺流程叙述5、生产工艺条件一览表6、可能发生的不正常现象及处理方法7、三废及处理方法8、吨产品消耗定额1、产品说明1.1产品名称:促进剂MBTS(DM)化学名称:二硫化二苯并噻唑分子式:C14H8N2S4结构式:(略)分子量:332.51.2产品的物理和化学性质外观为浅黄色粉末,熔点162-180℃。

溶于二硫化碳、苯、甲苯及三氯甲烷等,不溶于水、乙酸乙酯。

易燃烧,其粉尘与空气混合有爆炸危险。

主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

1.3产品质量标准:GB/T11408-20031.4产品的用途作天然橡胶、合成橡胶、再生橡胶通用型促进剂。

它的硫化临界温度较高(130℃),温度在140℃以上活性增加,有显著的后效性,操作安全。

在G型氯丁橡胶中可作延迟剂,在W型氯丁橡胶中作硫化改性剂。

用于胶乳时,硫化速度较慢,但能减少含促进剂EZ胶乳胶料早期硫化的倾向。

本品在胶料中易分散,不污染,但有苦味,不宜用于与食物接触的制品,主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

2、原材料规格及性质2.1 M钠盐(2-硫醇基苯并噻唑钠盐)分子式:C7H4NS2Na物化性质:浅黄色透明液体,易溶于水,有碱性腐蚀,PH为10.5-10.8,。

如皮肤接触立即用水清洗。

2.2 双氧水(过氧化氢)分子式:H2O2物化性质:无色透明液体,有微弱的特殊气味。

溶于水、醇、醚,不溶于苯、石油醚。

工业品呈酸性,强氧化剂,具有腐蚀性。

受热易分解,禁止与易燃物、强还原剂、铜、铁、锌等活性金属粉末接触。

硫化促进剂MBTS全解

硫化促进剂MBTS(DM)工艺操作规程目录1、产品说明1.1 产品名称1.2 产品的物理及化学性质1.3 产品质量标准1.4 产品的用途2、原料规格及性质3、生产的基本原理及化学反应方程式3.1 生产的基本原理3.2 化学反应方程式4、工艺流程叙述4.1 生产工艺流程方框示意图4.2 生产工艺流程叙述5、生产工艺条件一览表6、可能发生的不正常现象及处理方法7、三废及处理方法8、吨产品消耗定额1、产品说明1.1产品名称:促进剂MBTS(DM)化学名称:二硫化二苯并噻唑分子式:CHNS 48142结构式:(略)分子量:332.51.2产品的物理和化学性质外观为浅黄色粉末,熔点162-180℃。

溶于二硫化碳、苯、甲苯及三氯甲烷等,不溶于水、乙酸乙酯。

易燃烧,其粉尘与空气混合有爆炸危险。

主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

1.3产品质量标准:GB/T11408-2003指标项目优级品一级品合格品≥162.0初熔点℃166.0≥≥170.0≤≤0.40% 加热减量0.300.50≤≤≤0.50≤0.300.70% 灰分含量0.1≤0.1% 筛余物≤0.0≤产品的用途1.4作天然橡胶、合成橡胶、再生橡胶通用型促进剂。

它的硫化临界℃以上活性增加,有显著的后效性,℃),温度在140130温度较高(型氯丁橡胶中作硫化W在型氯丁橡胶中可作延迟剂,G在操作安全。

.改性剂。

用于胶乳时,硫化速度较慢,但能减少含促进剂EZ胶乳胶料早期硫化的倾向。

本品在胶料中易分散,不污染,但有苦味,不宜用于与食物接触的制品,主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

2、原材料规格及性质2.1 M钠盐(2-硫醇基苯并噻唑钠盐)分子式:CHNSNa274物化性质:浅黄色透明液体,易溶于水,有碱性腐蚀,PH为10.5-10.8,。

如皮肤接触立即用水清洗。

2.2 双氧水(过氧化氢)分子式:HO 22物化性质:无色透明液体,有微弱的特殊气味。

促进剂专题

硫化促进剂一.定义:加入到胶料后能缩短硫化时间、降低硫化温度的物质被称为硫化促进剂,它是一类能够提高元素硫磺或其它硫化剂对胶料交联速度及交联程度的配合剂。

其作用主要由三种:1.加速硫化速度,缩短硫化时间;2.影响交联结构,改善硫化胶的物理机械性能;3.减少硫化剂用量及硫化喷霜二.促进剂应具备的功能:理想的促进剂应具备如下功能1.焦烧时间长(硫化之前的加工安全性高)2.硫化时间短(硫化起步快,生产效率高)3.硫化曲线平坦(平坦硫化时间长,无硫化还原)4.无毒,无污染性5.易分散,需特别注意液态或低熔点促进剂的分散,以免造成分散不均6.物理机械性能好在实际生产中,将促进剂与其他硫化体系助剂一起加入橡胶中,在硫化之前的混炼、挤出等一系列加工过程中应绝对不发生焦烧,在硫化过程中则应尽可能短时间内完成交联,此外不论硫化时间延长多久,硫化胶物性都不应下降(目前尚未找到满足上述全部条件的促进剂种类)。

其理想曲线如下:三.促进剂的分类:a.按硫黄用量分类:最初的分类着眼于硫黄需用量。

不同的促进剂所需要的元素硫黄量是不等的。

如果完全不用促进剂(仅用硫黄和金属氧化物进行硫化),那么达到最低交联度所必须的硫黄量最大,这称之为“零类”。

若硫黄需要量与此相接近,则所用的促进剂也归入“零类”。

其次是仅需少量硫黄的促进剂;最后一类可以完全不用硫黄,即所谓的硫黄给予体或硫化剂。

b.按活性基团分类:这种方法是按各种促进剂结构中的有效化学组份,及活性基团来分类c.按硫化活性分类:即按硫化速度分类,习惯上,以促进剂M(噻唑类)为标准进行划分。

凡硫化速度高于促进剂M者属超速或超超速促进剂;硫化速度低于促进剂M者属于中速或慢速促进剂d.按酸碱性分类1.酸性促进剂:本身呈酸性或在硫化时与放出的硫化氢作用而生成酸性物的促进剂。

噻唑类、秋兰姆类及二硫代氨基甲酸盐类均属于此类2.碱性促进剂:本身呈碱性或能与硫化氢作用而生成碱性物的促进剂。

属于此类的有胍类、醛胺类及苯胺类3.中性促进剂:本身呈中性或能与硫化氢作用同时生成酸性物和碱性物的促进剂,如次磺酰胺类下图为个种类的典型促进剂的硫化曲线:基础配方(重量份):天然橡胶100;高耐磨炉黑60;油1;氧化锌5;硬脂酸2;硫黄 2.5促进剂0.5;红色曲线:ZDC(二硫代氨基甲酸盐) 橙色:TMTD(秋兰姆类) 绿色:NS(次磺酰胺类) 黄色:DM(噻唑类)黑色:DPG(胍类)上面曲线图虽然表现的是具体几种促进剂在某个特定的配方中的硫化曲线,但由于其都为某个种类中的典型,所以也可以粗略的反映各个种类的促进剂在硫化过程中的速度关系四.各种促进剂的介绍(一)、噻唑类:1、结构通式为芳香基或脂肪基;X为H,金属,或其他有机基团噻唑类促进剂是一类半超速促进剂,与二硫代氨基甲酸盐和秋兰姆类促进剂相比,一般活性比较低,抗焦烧性能比较好,但硫化速度比较慢,在胶料中促进剂和硫黄的用量需要适当增加,硫化温度也需要适当提高。

硫化促进剂的作用机理

硫化促进剂的作用机理橡胶硫化促进剂是能加快硫化速度、降低硫化温度、减少硫化剂用量、并能改善硫化胶的物理机械性能的一类物质的总称,是当今橡胶工业必不可少的基本材料之一,促进剂本身不与橡胶发生直接作用,下面讲述促进剂作为“勤快的有一定献身精神的硫磺搬运工”的发展历史和作用机理:1839年,固特异发现了橡胶硫磺硫化;1843年,橡胶硫磺硫化技术正式问世;20世纪初,硫磺硫化橡胶才被大规模应用于汽车轮胎的生产;1906年,在实验中偶然发现苯胺具有硫化促进作用;1908年,申请苯胺作为硫化促进剂的专利;1910年,为改善苯胺的挥发性和毒性,开发了二苯基硫脲DPTU;1915年,开始使用烷基黄原酸锌作为促进剂;1918年,二硫代氨基甲酸盐作为硫化促进剂首次应用于橡胶工业;1920-1925年,苯并噻唑作为促进剂的专利由意大利人和美国人申请;1931年,德国拜尔发明了综合性能最好、使用最广泛的促进剂:次磺酰胺;尽管硫化促进剂的种类繁多,但主要分为无机促进剂和有机促进剂,无机助促进剂主要包括氧化锌、氧化镁等,有机助促进剂主要包括硬脂酸、硬脂酸锌、胺类等;例如,天然橡胶单独用3质量份硫磺硫化时,硫化时间为5h,并用5质量份ZnO后缩短为4h,在并用1质量份促进剂MBT和1质量份硬脂酸,则只需20-30min即可完成硫化,并且所制得的硫化剂性能大为改善。

各类促进剂都是由不同官能基团组成的,不同基团在橡胶的硫化过程中又发挥不同影响。

促进剂分子结构中含促进基团、活性基团、硫化基团,因为每种促进剂含有不同官能基,其促进活化或硫化特性也产生差异。

促进基团:结构为:R1-S-。

在硫化过程中,促进剂分解出基团起促进作用,噻唑类、秋兰姆类、二硫代氨基甲酸盐类、次磺酰胺类都有这种促进基团;活性基团:结构为:R2-N-。

促进剂在硫化过程中放出胺基具有活化作用,大部分有机碱(或胺类促进剂)都有硫化促进活性作用,而且许多生物碱具有显著生理活性,如尼古丁(烟碱/1—甲基—2—(3—吡啶基)吡咯烷)、吗啡(吗啡碱)、可待因、海洛因、奎宁(金鸡纳碱)、冰毒(甲基苯丙胺)、摇头丸(亚甲基二氧苯丙胺)、K 粉(氯胺酮)等。

促进剂

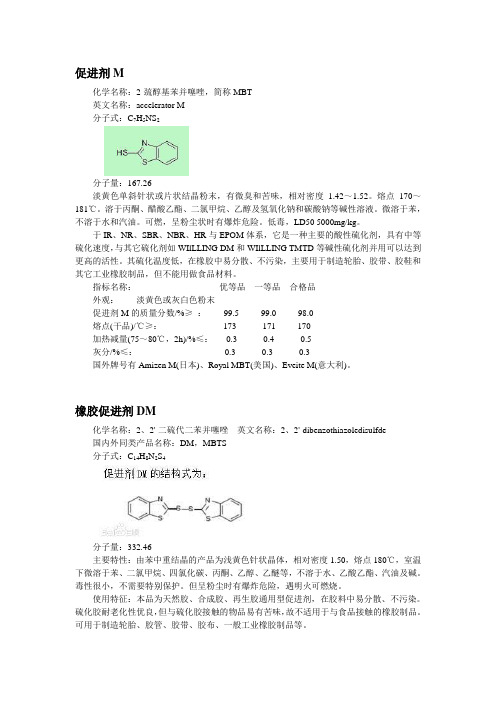

促进剂M化学名称:2-巯醇基苯并噻唑,简称MBT英文名称:accelerator M分子式:C7H5NS2分子量:167.26淡黄色单斜针状或片状结晶粉末,有微臭和苦味,相对密度 1.42~1.52。

熔点170~181℃。

溶于丙酮、醋酸乙酯、二氯甲烷、乙醇及氢氧化钠和碳酸钠等碱性溶液。

微溶于苯,不溶于水和汽油。

可燃,呈粉尘状时有爆炸危险。

低毒,LD50 5000mg/kg。

于IR、NR、SBR、NBR、HR与EPOM体系,它是一种主要的酸性硫化剂,具有中等硫化速度,与其它硫化剂如WIlLLING DM和WIlLLING TMTD等碱性硫化剂并用可以达到更高的活性。

其硫化温度低,在橡胶中易分散、不污染,主要用于制造轮胎、胶带、胶鞋和其它工业橡胶制品,但不能用做食品材料。

指标名称:优等品一等品合格品外观:淡黄色或灰白色粉末促进剂M的质量分数/%≥:99.5 99.0 98.0熔点(干品)/℃≥:173 171 170加热减量(75~80℃,2h)/%≤:0.3 0.4 0.5灰分/%≤:0.3 0.3 0.3国外牌号有Amizen M(日本)、Royal MBT(美国)、Eveite M(意大利)。

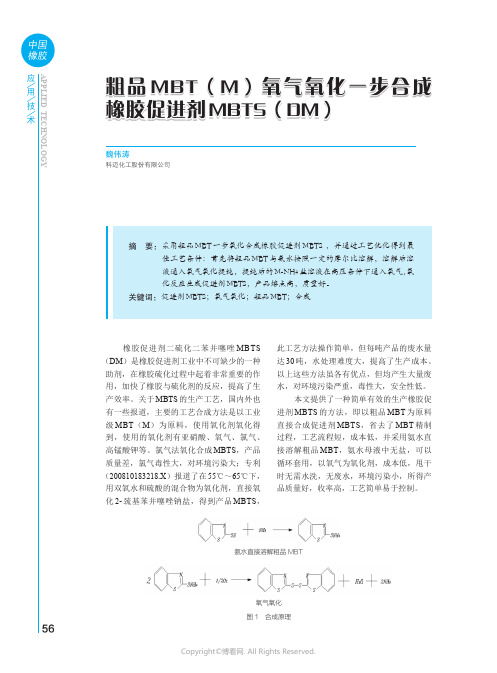

橡胶促进剂DM化学名称:2、2'-二硫代二苯并噻唑英文名称:2、2'-dibenzothiazoledisulfde国内外同类产品名称:DM,MBTS分子式:C14H8N2S4分子量:332.46主要特性:由苯中重结晶的产品为浅黄色针状晶体,相对密度1.50,熔点180℃,室温下微溶于苯、二氯甲烷、四氯化碳、丙酮、乙醇、乙醚等,不溶于水、乙酸乙酯、汽油及碱。

毒性很小,不需要特别保护。

但呈粉尘时有爆炸危险,遇明火可燃烧。

使用特征:本品为天然胶、合成胶、再生胶通用型促进剂,在胶料中易分散、不污染。

硫化胶耐老化性优良,但与硫化胶接触的物品易有苦味,故不适用于与食品接触的橡胶制品。

可用于制造轮胎、胶管、胶带、胶布、一般工业橡胶制品等。

促进剂种类

类型商品名称英文缩写化学名称胍类促进剂D DPG 二苯胍促进剂DT DOTG 二邻甲苯胍促进剂BG OTBG 邻甲苯基二胍噻唑类促进剂M MBT 2-硫醇基苯并噻唑促进剂DM MBTS 二硫化二苯并噻唑次硫酰胺类促进剂CZ CBS N-环己基-2-苯噻唑基次磺酰胺促进剂NS TBBS N-叔丁基-2-苯噻唑基次磺酰胺促进剂NOBS(MSA)OBS N-氧联二亚乙基-2-苯噻唑基次磺酰胺促进剂DZ DZ N,N-二环己基-2-苯噻唑基次磺酰胺促进剂OTOS OTOS N-氧联二亚乙基硫代氨基甲酰-N`-氧联二亚乙次磺酰胺秋兰姆类促进剂TS TMTM 一硫化四甲基秋兰姆促进剂TT TMTD 二硫化四甲基秋兰姆促进剂TET TETD 二硫化四乙基秋兰姆促进剂TBT TBTD 二硫化四丁基秋兰姆促进剂TRA DPTT 四硫化双戊撑秋兰姆促进剂TE TE 二硫化二乙基二苯基秋兰姆促进剂TBzTD TBzTD 二硫化四苄基秋兰姆二硫代氨基甲酸盐类:促进剂PZ(ZDMC) ZnMDC 二甲基二硫代氨基甲酸锌促进剂EZ(ZDEC) ZnEDC 二乙基二硫代氨基甲酸锌促进剂BZ(ZDBC)ZnBDC 二丁基二硫代氨基甲酸锌促进剂PX ZnBzDC 乙基苯基二硫代氨基甲酸锌促进剂ZnBzDC ZnBzDC 二苄基二硫代氨基甲酸锌促进剂TeEDC TeEDC 二乙基二硫代氨基甲酸碲促进剂TTEE FeMDC 二甲基二硫代氨基甲酸铁促进剂TTUC CuMDC 二甲基二硫代氨基甲酸铜硫代磷酸盐类促进剂ZDEP ZDEP 二乙基二硫代磷酸锌促进剂ZDBP ZDBP 二丁基二硫代磷酸锌促进剂ZADP 氨基二硫代磷酸锌硫脲类促进剂Na-22 ETU 1,2-亚乙基硫脲促进剂DETU DEU N,N-二乙基硫脲胺类促进剂H H 六亚甲基四胺黄原酸盐类促进剂ZBX ZnBX 正丁基黄原酸锌促进剂ZIX(ZIP) ZnPX 异丙基黄原酸锌促进剂噻唑类:促进剂DM(MBTS)|促进剂M(MBT)|促进剂MZ(ZMBT)次磺酰胺类:促进剂CZ(CBS)|促进剂NS(TBBS)|促进剂NOBS(MBS)秋兰姆类:促进剂TMTD(TT)|促进剂TETD|促进剂TiBTD|促进剂TBzTD|促进剂TMTM二硫代氨基甲酸盐类:促进剂PZ(ZDMC)|促进剂ZDEC|促进剂BZ(ZDBC)促进剂PX(ZnEPDC)|促进剂ZBEC|促进剂TDEC|促进剂CDD(TTCu)硫脲类:促进剂ETU(Na-22)|促进剂DETU胍类:促进剂D(DPG)|促进剂DOTG防老剂MB|防老剂RD|防老剂4010NA|防老剂4020|防老剂NBC|防老剂甲(A)防老剂丁(D)|防老剂BLE系列|防老剂AW系列|防焦剂PVI(CTP)硫化剂DTDM|TCY助剂对加工条件的适应性.加工条件对助剂的要求,最主要是耐热性,即要求助剂在加工温度下不分解、不易挥发和升华。

促进剂的应用技术

降低最终制品的外观质量, 因此要加以避免。促 进剂喷霜与促进剂对橡胶的相溶性有关, 一般 非极性的三元乙丙橡胶容易喷霜, 而极性的丁 腈橡胶、氯丁橡胶难于喷霜。 在促进剂中, 特别 是促进剂 TM TD (秋兰姆类) 和促进剂 ZnM DC (二硫代氨基甲酸盐类) 与橡胶的相溶性较差, 有 可 能 产 生 喷 霜 的 现 象。 烷 基 大 的 促 进 剂

H N

CH 3 C CH 3 CH 3

S

CH 2 CH 2

C SN

O

N

CH 2 CH 2

CH 2 CH 2

S C SN

N

CH

CH 2

CH 2 CH 2 CH 2 CH 2

CH

CH 2

CH 2 CH 2

化学名称 N 2环己基222苯并噻唑基次磺酰胺

N 2叔丁基222苯并噻唑次磺酰胺 N 2氧联二亚乙基222苯并噻唑次磺酰 胺

次磺酰胺类促进剂的低, 但将噻唑类促进剂与 胍类促进剂 (如促进剂D PG 等) 并用, 可提高拉 伸强度和扯断伸长率, 制得与次磺酰胺类促进

配方: 天然橡胶; 硬脂酸 3; 氧化锌 5; 高耐磨炉黑 40; 硫黄 2; 促进剂 (见图) 1

图 2 噻唑类促进剂的硫化曲线 (硫化仪, 140°C) 图释见表 1 的商品名栏

配方: 丁苯橡胶 100; 硬脂酸 1; 氧化锌 5; 高耐磨炉黑 45; 硫 黄 2; 促进剂 (见表) 1

图 5 秋兰姆及二硫代氨基甲酸锌类促进剂的硫化 曲线

第 27 卷第 5 期

促进剂应用技术

·53·

粗品MBT(M)氧气氧化一步合成橡胶促进剂MBTS(DM)

57中国橡胶应用技术APPLIED TECHNOLOGY一、生产工艺过程该工艺流程为:1.粗品MBT 提纯高压合成的粗品MBT 直接通过管道输送到盛有氨水的氨溶釜中,搅拌溶解,直到全部溶解成液体状态后通入氧气氧化提纯,温度控制在60℃~80℃,直到看到澄清透明M-NH 4盐溶液即可停止通氧。

2.MBTS 氧化合成将定量的M-NH 4盐溶液转到氧化釜内,加入催化剂,开启搅拌,升温至40℃开始通入氧气,通氧压力控制在0.2MPa ± 0.05MPa ,反应到终点后,向甩干工序放料进行固液分离。

3.MBTS 甩干将氧化后的浆料直接放入甩干机内进行固液分离,分离后的母液直接回氨溶和变化提纯循环套用,甩干后的滤饼直接进入下一步工序进行干燥。

4.MBTS 干燥甩干分离后的滤饼送气流干燥或造粒进行包装,即可得到成品MBTS 。

二、试验过程为了得到最佳的工艺条件,本项目分别考察了投料摩尔比、反应温度、反应压力、反应时间等因素对产品质量的影响。

1.投料配比对熔点的影响在反应温度40℃~60℃,反应时间3h ,通氧压力为0.2MPa ±0.05MPa 条件下,分别考察了摩尔比为M:NH 3·H 2O=1:2,M:NH 3·H 2O =1:3,M:NH 3·H 2O =1:4 条件下反应对产品质量的影响。

具体结果见表1。

由表1可见,在反应温度、反应压力、通氧时间不变的条件,最佳配比为M:NH 3·H 2O =1:3条件下所得产品质量最好。

2.反应时间对熔点的影响在反应温度40℃~60℃,M:NH 3·H 2O =1:3,氧压力为0.2MPa ±0.05MPa 条件下,考察了反应时间对产品质量的影响,见图3。

随着反应时间的延长,熔点先升高后降低,在3h 时,熔点达到最高点,由此可以表1 投料比对熔点的影响序号反应温度/℃通氧压力/MPa 反应时间/h投料配比/摩尔比熔点/℃140~600.2±0.053M:NH 3·H 2O=1:2170240~600.2±0.053M:NH 3·H 2O=1:3172340~600.2±0.053M:NH 3·H 2O=1:4168图2 MBTS 生产流程示意图粗品套用母液成品图3 反应时间对熔点的影响应用技术APPLIED TECHNOLOGY看出,在其他反应条件不变的情况下,反应时间为3h是最佳时间。

预分散MBTS-75

格雷促 预分散橡胶促进剂 MBTS-75 天然橡胶和其它二烯烃橡胶的准超速硫化促进剂产品特征技术特点预分散MBTS-75是一种具有良好加工安全性的通用型准超速促进剂,可以单独使用也可以与其它促进剂并用。

与活化的二硫代氨基甲酸盐类促进剂并用可防止焦烧。

秋兰姆类、二硫代氨基甲酸盐类以及醛胺类促进剂对MBTS-75均有活化作用。

在CR 胶料的加工和硫化中具有迟延作用。

当与超速促进剂并用时,MBTS-75能改善加工安全性。

MBTS-75的硫化胶具有良好的耐热老化性能。

加 工通常情况下,粉状促进剂MBTS 容易飞扬且粘附设备,混炼时不容易分散均匀。

但是预分散MBTS-75则易于配料混炼;正常存放条件下不会结块;流动性好,无粉尘飞扬,不会造成加料损失,在各种胶料中吃料容易且分散均匀,保证了有效组分MBTS 的最佳活性。

建议在混炼末期加入。

用 量NR 主促进剂:1.2~2.2phr 与2.0~3.0phr 硫黄并用; 第二促进剂:0.6~1.2phr 和0.2~0.5phr 二硫代氨基甲酸盐类促进剂与1.0~2.0phr 硫黄并用。

SBR 主促进剂:1.2~3.3phr 和1~3 硫黄并用; 副促进剂:0.3 ~0.8 phr 与1~3phr 硫黄和0.3~0.6phr 次磺酰胺类促进剂并用 NBR 主促进剂:1.2~2.2phr 和0.2~2phr 硫黄并用; 副促进剂:0.8phr 与0.2~2phr 硫黄和0.3phr 次磺酰胺类促进剂并用 IIR 0.3~1.3phr 和1~2phr 的硫黄并用 应 用耐热工业制品,电缆护套及绝缘层,硬质橡胶。

包 装25公斤装,聚乙烯袋内衬的纸箱。

储存稳定性阴凉、干燥处,原包装密封存放1年。

处 理 请参照有关产品安全资料(MSDS)。

硫化促进剂

橡胶的硫化,就是利用硫化剂使橡胶的大分子进行交联。 硫化剂则是开发最早,工业化最早的交联剂品种,在橡

胶工业中占有及其重要的地位。在进行硫化时,特别是

用硫黄进行硫化时,除硫化剂外,一般还要加入“硫化 促进剂”和“活性剂”,才能很好地完成硫化。有时为

了避免早期硫化,即焦烧,还要加入防焦剂。

N S S N

浅黄色粉末 熔点104℃

较纯的工业品为 淡黄色粉末 熔点80~90℃

N S SN

CH2 CH2 O CH2 CH2

•黄原酸盐与黄原酸二硫化物

这类促进剂主要有两个类型:

S R O C

S x Me

S R O C

S

S

S C

O R

黄原酸盐

黄原酸二硫化物

前类当R为异丙基、金属离子为锌时即为促进剂ZIP;若R为正丁

硫化促进剂,可简称促进剂,在橡胶硫化时用以加快硫 化速度,缩短硫化时间,降低硫化温度,减少硫化剂用 量,同时还可以改善硫化胶的物理机械性能。活性剂则 具有充分发挥促进剂的效力,从而对硫化反应起活化作

用;同时可以提高硫化胶的交联度和耐热性。

硫化促进剂

NH NH3 NH NH [DPG] C NH

(3)新剂型

颗粒状

液状

硫化活性剂和防焦剂

活性剂

活性剂能够增加促进剂的活性,因而可以减少促进剂的用量,或者缩 短硫化时间,也即是加快硫化速度;同时还可以大大提高硫化剂的交 联度。活性剂可分为无机活性剂与有机活性剂两类。有些有机促进剂 同时也能作为活性剂使用。 无机活性剂主要是金属氧化物,如氧化锌、氧化镁、氧化钙、氧化铅 等,其中氧化镁是最重要的无机活性剂。有机活性剂有脂肪酸(硬酯 酸、软酯酸、月桂酸等)、弱胺(二丁胺等)及两者的复合物,多元 醇(乙二醇等)和氨基醇(三乙醇胺)等,其中某些品种还能起补强 填充剂的活性剂或分散剂的作用。其中最重要的是硬酯酸。 脂肪酸除自身作活性剂外,亦可进一步提高氧化镁在噻唑类促进剂中 的活性作用;但用量多了以后会有软化作用,物性有下降倾向。利用 这种性质,有时往刚刚发生焦烧的胶料中加入脂肪酸,再通过辊筒混 炼,从而实现再生。这个过程一般称为焦烧还原。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫化促进剂MBTS(DM)工艺操作规程

目录

1、产品说明

产品名称

产品的物理及化学性质

产品质量标准

产品的用途

2、原料规格及性质

3、生产的基本原理及化学反应方程式

生产的基本原理

化学反应方程式

4、工艺流程叙述

生产工艺流程方框示意图

生产工艺流程叙述

5、生产工艺条件一览表

6、可能发生的不正常现象及处理方法

7、三废及处理方法

8、吨产品消耗定额

1、产品说明

产品名称:促进剂MBTS(DM)

化学名称:二硫化二苯并噻唑

分子式:C14H8N2S4

结构式:(略)

分子量:

产品的物理和化学性质

外观为浅黄色粉末,熔点162-180℃。

溶于二硫化碳、苯、甲苯及三氯甲烷等,不溶于水、乙酸乙酯。

易燃烧,其粉尘与空气混合有爆炸危险。

主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

产品质量标准:GB/T11408-2003

产品的用途

作天然橡胶、合成橡胶、再生橡胶通用型促进剂。

它的硫化临界温度较高(130℃),温度在140℃以上活性增加,有显著的后效性,操作安全。

在G型氯丁橡胶中可作延迟剂,在W型氯丁橡胶中作硫化

改性剂。

用于胶乳时,硫化速度较慢,但能减少含促进剂EZ胶乳胶料早期硫化的倾向。

本品在胶料中易分散,不污染,但有苦味,不宜用于与食物接触的制品,主要用于制造轮胎、胶管、胶带、胶鞋、胶布和一般工业制品,也用于白色和浅色制品。

2、原材料规格及性质

M钠盐(2-硫醇基苯并噻唑钠盐)

分子式:C7H4NS2Na

物化性质:浅黄色透明液体,易溶于水,有碱性腐蚀,PH为。

如皮肤接触立即用水清洗。

双氧水(过氧化氢)

分子式:H2O2

物化性质:无色透明液体,有微弱的特殊气味。

溶于水、醇、醚,不溶于苯、石油醚。

工业品呈酸性,强氧化剂,具有腐蚀性。

受热易分解,禁止与易燃物、强还原剂、铜、铁、锌等活性金属粉末接触。

皮肤接触本品可引起皮炎。

如皮肤接触用大量水冲洗。

硫酸

分子式:H2SO4

物化性质:无色粘绸状液体,工业品规格大于92%以上。

能与水混溶,稀硫酸腐蚀金属。

浓硫酸与水混合时产生大量的热。

稀释硫酸时,只能将浓硫酸逐渐加入水中,且不可将水加入浓硫酸中,以免发生危险。

3、生产的基本原理及化学反应方程式

生产的基本原理

首先将浓硫酸滴加入软水中,配成稀硫酸。

然后加入双氧水制成氧化剂,再慢慢加入合格的M钠盐中生成DM。

化学反应方程式:

2 C7H4NS2Na+ H2SO4+ H2O2→C14H8N2S4+Na2SO4+2H2O

4、生产工艺流程叙述

生产工艺流程方框示意图

生产工艺流程叙述:

原料配比

氧化剂配制:

投料量

硫酸投料配比:

说明:硫酸含量是指硫酸储罐内的含量,每次卸车后应及时取储罐内的硫酸检测含量,然后按硫酸投料配比中相应含量的投料量配酸。

配氧化剂技术指标

加酸温度:≤50℃

加双氧水温度≤30℃

氧化剂比重:(30±5℃)

(H2SO4=±%;H2O2=±%)

配制准备

配酸前应检查配酸罐内氧化剂是否出净,配酸罐内壁及搅拌是否完好,配酸罐上各阀门应处于关闭状态。

电器设备运转是否正常,做到该关的关,该开的开。

备料

检查配酸罐上各阀门是否处于关闭状态。

软水:向软水计量罐内加入规定量的软水。

硫酸:开启硫酸打料泵,向硫酸计量罐内打入一定量的硫酸备用。

(新进硫酸一定要检测硫酸储罐内的硫酸含量)。

双氧水:启动双氧水打料泵,向双氧水计量罐内打入一定量的双氧水备用。

配制氧化剂

打开软水计量罐放料阀,向配酸罐内加入规定量的软水,开动搅拌。

打开硫酸计量罐的放料阀门,向配酸罐内慢慢滴加规定量的硫酸,同时打开降温水的进出阀门,让配酸罐降温,加酸时温度控制在50℃以下。

加完规定量的硫酸后,搅拌至配酸罐内的温度在30℃以下时,停搅拌,打开双氧水计量罐的放料阀门,将规定量的双氧水加到配酸罐内,加完后搅拌10分钟,停止搅拌取样检测氧化剂的比重。

若氧化剂的比重在规定范围之内,则把氧化剂打到氧化剂储罐备用。

若氧化剂比重不在规定范围之内,则取样化验硫酸及双氧水的含量。

根据化验结果调整硫酸或双氧水的量。

(加硫酸时一定要把硫酸稀释

后并冷却)。

氧化反应

氧化技术条件

氧化温度:77±5℃

氧化终点

PH=油酸钴试验合格:取氧化好的料液,过滤出少量料,用水冲洗2-3遍后加2-3滴油酸钴至料上,加三氯甲烷10ml。

用玻璃试管摇匀,若料呈红色,说明氧化已到终点。

若料发绿,则氧化不到终点。

氧化前的准备

首先检查氧化釜放料阀门是否关闭,釜内物料是否出净,搅拌及电器设备是否正常。

从M钠盐岗位打来的M钠盐经过滤后到M钠盐储罐备用。

、

氧化剂计量罐内打入一定量的氧化剂备用。

热水罐内加入适量的软水,打开蒸汽阀门升温至65±5℃后备用。

氧化岗位

投料及升温:氧化釜符合投料氧化后,打开M钠盐打料泵,向氧化釜内打入规定量的M钠盐,当M钠盐液位超过蒸汽管出口时,打开蒸汽阀门开始升温,同时开启搅拌。

当釜内温度达到70℃时,关闭蒸汽

阀门,搅拌15分钟后待釜内温度不再上升时,准备氧化。

氧化:

当氧化釜内温度稳定在72-75℃时,打开氧化剂计量罐的放料阀,向氧化釜内加入氧化剂,控制好氧化温度在77±5℃范围内。

加氧化剂时应该注意,以两头慢、中间快的原则加氧化剂。

流速应该控制在250-300L/h。

氧化过程中应及时检测料液的PH值,当料液PH=8时,应关小氧化剂的放料阀门,及时检测氧化终点的PH=(试纸呈浅绿色)。

当氧化达到终点后,关闭氧化剂放料阀门,搅拌15分钟后再次检测终点,同时在氧化釜放料阀取样检测终点。

当上、下 PH值达到终时,可认为氧化达到终点。

若PH不到终点时,加入适量的氧化剂调节PH值至终点。

当PH值到终点后,取少量料液,过滤后用软水洗2-3遍,取一点样放玻璃试管内,加入10ml三氯甲烷,加2-3滴油酸钴指示液,观察指示液颜色的变化,若指示液为红色,则氧化达到终点。

若指示液呈绿色,说明氧化没到终点,每次补加少量纯双氧水(2kg)调整氧化终点(每补加一次纯双氧水后搅拌15分钟后再用油酸钴检测氧化终点)。

若氧化釜内物料稠时,可开风机吹风,使物料搅拌均匀,吹风之后再次检测终点。

注意吹风时间不能过长(2-3分钟即可),避免将物料吹出氧化釜。

氧化时要及时做好记录,出现异常情况及时记录备案。

放汤水洗

氧化达到终点后,搅拌10分钟后停止搅拌,使物料静止30-50分钟,使物料与母液分层,分层后再开氧化釜放料阀,将氧化釜内的母液放入滤框中,待母液变混时再关闭放料阀。

母液放完后,向氧化釜内加入热的软水(加热水量以氧化釜内料液面到氧化釜口左右),加完水后开动搅拌搅15-20分钟,控制釜内温度65±5℃.停止搅拌静止30-50分钟,分层放汤。

如此水洗两遍。

转料:放完汤后,开搅拌,打开氧化釜放料阀,启动倒料泵,将料经过过滤罐打到中转罐内,转完料后用软水洗涤过滤网,并将滤网上的异物除去。

甩干:

技术指标:甩到离心机出水口不滴水或很少滴水。

操作:

准备:启动离心机前做好各项准备工作,并检查轮鼓内是否有杂物,滤布是否平整,盘动皮带轮,检查有无杂音,然后紧好门盖。

放汤:料液打入中转罐后,搅拌10-15分钟后,停止搅拌静止分层,30-50分钟后放掉母液后开动搅拌。

应确保中转罐内温度控制在65±5℃。

甩干:启动离心机,待离心机运转平稳后给离心机进料,进料量是离心机轮鼓的90%,用热水洗涤1-2分钟。

水洗后甩干出料(半成品水分控制在9-10%)。

备烘干用。

烘干:

首先检查设备是否正常,蒸汽压力是否在之间,启动引风机,打开蒸汽阀门给加热器加热,启动关风机、筛粉机,预热15分钟,待进风温度升到160℃时,开始进料,进料速度要均匀,要保证混合温度、塔顶温度在70-90℃以上,同时在关风机接料扣接料,计量、取样、化验、合格、封包、入库。

5、生产工艺条件一览表

6、可能发生的不正常现象及处理方法

7、三废及处理方法

本工艺生产DM在离心机洗料的过程中产生少量的含有硫酸钠的废水,经水处理站处理达到排放标准后排放。

本生产工艺没有废气、废渣生成。

8、吨产品消耗定额:。