运动副间隙对机构运动特性的影响分析

运动副间隙对卫星天线双轴机构动态特性影响

尚未见 文献 对 含间 隙卫 星天线 双轴 机构 指 向精度 动态 指 向精度 要 求 的卫 星天 线 双 轴 驱 动 机构 为 研 究 对 象 ,分析 运 动 副 间 隙及 其 大

( 尔 滨 工 业 大 学 航 天 学 院 , 哈尔 滨 10 0 ) 哈 5 0 1

摘要 卫 星 天线指 向精 度要 求 高 ,天 线 驱动 机 构 中有 运 动 副的 存在 就 不 可避 免 地含 有 间隙 ,研 究 间隙等 非线 性 因素对 卫 星天线 驱 动机 构 动 态特 性 影 响 尤 为重要 。以 某型 卫 星 天 线双轴 驱 动机构 为研 究对 象 ,基 于虚拟 样机 技 术 ,采 用非 线性 弹 簧 阻尼 模 型 建立 了间 隙处 的接 触碰撞 模 型 , 同时采 用库 伦摩擦 模 型考 虑 运 动 副 间 隙处 的摩 擦 作 用 。通过 对 虚拟 样 机

21 0 2年 1 0月 第 5 期

中 国 空 间 科 学 技 术

Ch ne e Sp c inc n c o o i s a e Sce e a d Te hn l gy

21

运 动 副 间 隙对 卫 星天 线 双 轴 机 构 动 态特 性 影 响

潘冬 王 兴贵 赵阳

进 行动 力 学仿真 ,分析研 究 了运动 副 间 隙及 其 大 小、不 同驱动 力 矩 等 因素 对 双轴 驱动 机 构 动 态特 性 的影响规 律 。结 果表 明 :间 隙及 过 大 的驱 动力 矩将 使 天 线 定位 精度 降低 、稳 定 性

变差 。综合 考虑 各 因素影 响 ,对卫 星天 线 系统 进行 结构 优化 ,是 提 高天 线定 位精 度 的 有 效

机构的结构分析(运动副)

凸轮机构

总结词

凸轮机构是一种通过凸轮和从动件相互作用实现运动的机构,常用于实现间歇性或周期 性的运动。

机构的结构分析(运动副)

• 引言 • 机构的基本类型 • 运动副的分类 • 运动副的特性分析 • 运动副在机构中的应用实例 • 结论

01

引言

主题简介

01

机构的结构分析是机械工程中的 重要概念,主要研究机构中各个 构件之间的连接关系和运动传递 方式。

02

运动副是机构中实现运动传递的 关键部分,通过运动副的组合和 配合,机构可以实现预定的运动 轨迹和功能。

机构与运动副的关系

机构是由多个构件组成的,构件之间 的连接和配合通过运动副来实现。

运动副的种类和特性决定了机构的运 动特性和功能,因此,对运动副的分 析和研究是机构结构分析中的重要环 节。

02

机构的基本类型

连杆机构

总结词

连杆机构是一种通过连接杆件实现运动的机构,广泛应用于各种机械和设备中。

详细描述

运动副优化设计

进一步深入研究运动副的优化设计方 法,以提高机构的整体性能和效率, 例如通过有限元分析、多学科优化等 方法对运动副进行优化。

跨学科合作与交叉融合

加强不同学科领域之间的合作与交叉 融合,例如机械工程、材料科学、控 制工程等,以推动机构结构分析领域 的创新发展。

THANKS

感谢观看

刚度与阻尼

运动副的刚度和阻尼会影响机 构的动态性能。

效率与精度

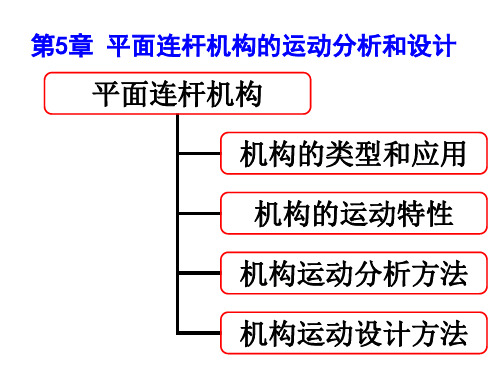

第5章 平面连杆机构的运动分析

( xBi x A ) 2 ( y Bi y A ) 2 ( xB1 x A ) 2 ( y B1 y A ) 2 ( xCi xD ) 2 ( yCi y D ) 2 ( xC1 xD ) 2 ( yC1 y D ) 2 i 2,3

(a12 cos12 b12 sin 12 x A cos12 y A sin 12 x A ) x B1 (b12 cos12 a12 sin 12 x A sin 12 y A cos12 y A ) y B1 1 2 2 a12 x A b12 y A (a12 b12 ) 2 (a13 cos13 b13 sin 13 x A cos13 y A sin 13 x A ) x B1 (b13 cos13 a13 sin 13 x A sin 13 y A cos13 y A ) y B1 1 2 2 a13 x A b13 y A (a13 b13 ) 2

cos 1i D1i sin 1i 0

xBi xB1 y D y 1i B1 Bi 1 1

xCi xC1 y D y 1i C1 Ci 1 1

Qi Pi Bi

Q1

i P1

B1

1

Ci

C1

A

D

铰链四杆机构实现连杆的三个精确位置P1Q1,,

P2Q2,P3Q3 的设计图解方法

实现三个位置

机构不能可靠到位

曲柄摇杆机构

机构不能顺序到位

5.6.2 平面连杆机构运动设计的位移矩阵法

1.刚体运动位移矩阵 刚体运动→矢量运动

含间隙的机构动力学研究进展

来的研 究状况等方 面对含 间隙的机构动力学进行 了综述, 总结 了含 间隙机构动力 学的发展 现 状 , 出 了今后研 究 中应 注 意 的问题 。 指

[ 关 键 词 ] 间隙 ; 机 构 ; 动 力学 [ 文献标 识 码 ] A [ 图分 类号 ] T . 中 H124 1

2 研 究状 况

2 1 建模 方法 .

含 问隙机构 的动 力 学建模 方 法 要 分 为 3类 : 1 基 于 “ () 接触一 分离 ” 型 和牛 顿 法 ;2 模 ( )基 于 “ 分 离一碰撞一 接触 ” 型和 动量定 理 ;3 基 于 “ 续接触 ” 型 和拉 格 朗 日方程 法 。 模 () 连 模 2 1 1 基于“ .. 接触一 分 离” 型和 牛顿 法 的模型 模

维普资讯

第 3期

何 勇, 冬 李

含间隙的机构 动力学研 究进 展

定 的状态 再对 相J 态 卜 系统 的 动 力学方 程进 行 积分 , l在每 一 步 长 的数 他 积 分 中都 要重 复 以 L 状 的 并 _ 1 作 。 为考 虑 了接 触状 念 与分 离状 态 的交 替连 续 变化 , 以很 难 确 定 两 者 过 渡 时 机 构 的 各项运 动 参 所 数, 特别是 多 问隙幸 合 的情 况 , 求得 稳 态解 。对 连杆 机构 , f 玛 难 所得 到 的 运 动 方 程 是 二 阶 强 非 线性 微 分 方 程组 。 以 S uo sy】 为代表 的…批 学者 , 虑 r运 动 剐 元 素 接触 表 面 的 弹 性 变形 , .D bw k l 考 以牛顿 力学 为 基础 , 建 r系统 的运 动方 程 , 含 间隙 机构 动力学 进 行定 量 的分 析 , 出 了一・ 冲击 副 、 对 提 维 一维 冲击 丰 、 F

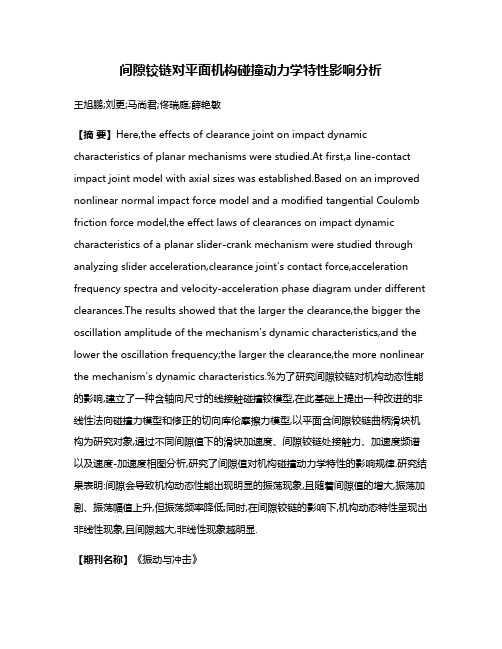

间隙铰链对平面机构碰撞动力学特性影响分析

间隙铰链对平面机构碰撞动力学特性影响分析王旭鹏;刘更;马尚君;佟瑞庭;薛艳敏【摘要】Here,the effects of clearance joint on impact dynamic characteristics of planar mechanisms were studied.At first,a line-contact impact joint model with axial sizes was established.Based on an improved nonlinear normal impact force model and a modified tangential Coulomb friction force model,the effect laws of clearances on impact dynamic characteristics of a planar slider-crank mechanism were studied through analyzing slider acceleration,clearance joint's contact force,acceleration frequency spectra and velocity-acceleration phase diagram under different clearances.The results showed that the larger the clearance,the bigger the oscillation amplitude of the mechanism's dynamic characteristics,and the lower the oscillation frequency;the larger the clearance,the more nonlinear the mechanism's dynamic characteristics.%为了研究间隙铰链对机构动态性能的影响,建立了一种含轴向尺寸的线接触碰撞铰模型,在此基础上提出一种改进的非线性法向碰撞力模型和修正的切向库伦摩擦力模型,以平面含间隙铰链曲柄滑块机构为研究对象,通过不同间隙值下的滑块加速度、间隙铰链处接触力、加速度频谱以及速度-加速度相图分析,研究了间隙值对机构碰撞动力学特性的影响规律.研究结果表明:间隙会导致机构动态性能出现明显的振荡现象,且随着间隙值的增大,振荡加剧、振荡幅值上升,但振荡频率降低;同时,在间隙铰链的影响下,机构动态特性呈现出非线性现象,且间隙越大,非线性现象越明显.【期刊名称】《振动与冲击》【年(卷),期】2017(036)017【总页数】5页(P74-78)【关键词】非线性碰撞力模型;间隙铰链;碰撞动力学【作者】王旭鹏;刘更;马尚君;佟瑞庭;薛艳敏【作者单位】西安理工大学艺术与设计学院工业设计系,西安710054;西北工业大学陕西省机电传动与控制工程实验室,西安710072;西北工业大学陕西省机电传动与控制工程实验室,西安710072;西北工业大学陕西省机电传动与控制工程实验室,西安710072;西安理工大学艺术与设计学院工业设计系,西安710054【正文语种】中文【中图分类】TH112机构运动中相邻构件间铰链连接处通常设计有合理的间隙。

四杆机构的设计步骤和方法

温馨小提示:本文主要介绍的是关于四杆机构的设计步骤和方法的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇四杆机构的设计步骤和方法能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

四杆机构的设计步骤和方法(大纲)一、四杆机构概述1.1四杆机构简介1.2四杆机构的应用领域二、四杆机构设计步骤2.1确定设计目标2.2分析四杆机构类型2.3确定机构参数2.4选择合适的材料2.5计算运动与动力参数2.6进行仿真分析与优化三、四杆机构设计方法3.1几何法3.1.1尺度法3.1.2位置法3.2解析法3.2.1矩阵法3.2.2微分方程法3.3计算机辅助设计方法3.3.1CAD软件3.3.2仿真软件四、四杆机构设计实例4.1曲柄摇杆机构设计实例4.2双曲柄机构设计实例4.3双摇杆机构设计实例五、四杆机构设计注意事项5.1运动副间隙的考虑5.2刚度与强度的校核5.3疲劳寿命分析5.4安全系数的选择六、四杆机构设计总结与展望6.1设计成果总结6.2存在问题与改进方向6.3未来发展趋势与应用前景一、四杆机构概述以下是对四杆机构设计步骤和方法中的四杆机构概述部分的撰写:1.1 四杆机构简介四杆机构是由四个杆件组成的机械系统,它们通过关节连接在一起。

这四个杆件分别是:曲柄、连杆、摇杆和机架。

四杆机构根据其结构特点和运动特性,可以分为多种类型,如直动四杆机构、摆动四杆机构、转动四杆机构等。

四杆机构在工程应用中具有广泛的应用前景,其设计和研究在机械工程领域具有重要意义。

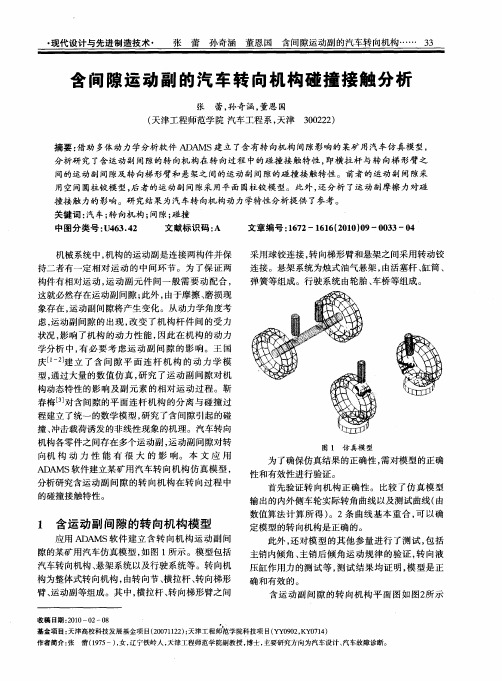

含间隙运动副的汽车转向机构碰撞接触分析

压缸作用力的测试等 , 测试结果均证 明, 模型是正

确 和有效 的。

含 运 动 副 间 隙 的转 向机 构 平 面 图如 图2 示 所

基 项目 天 高 科技 展基 项目20 1 ) 津 程 话 科 项目 Y 0 2 Y7 ) 金 : 津 校 发 金 ( ¨l 2; 工 学院 技 (Y9 , 0 4 O 2 天 7 0 K 1

摘要: 借助 多体动力学分析软件 A A D MS建立 了含有转 向机构 间隙影响的某矿 用汽车仿真模型, 分析研 究 了含运 动 副 间隙的转 向机 构在 转 向过 程 中的碰 撞 接 触 特 性 , 即横 拉 杆 与 转 向梯 形 臂 之

间的运 动 副间 隙及转 向梯 形臂 和 悬架之 间的运动 副 间 隙的碰 撞 接 触特 性 。前 者 的运 动 副 间 隙采 用空 间 圆柱铰 模 型 , 者 的运 动副 间 隙采 用平 面 圆柱 铰模 型。此 外 , 分析 了运 动 副摩 擦 力对碰 后 还 撞接 触 力 的影响 。研 究结 果 为汽 车转 向机 构 动 力学特 性分 析提 供 了参考 。

关 键词 : 车 ; 向机 构 ; 隙 ; 撞 汽 转 间 碰

中图分 类号 : 6 .2 U4 3 4

文献标 识码 : A

文章 编号 :6 2—1 1 (0 0 0 —0 3 17 6 6 2 1 )9 0 3—0 4

机械系统 中, 机构的运动副是连接两构件并保

持二 者有一 定 相 对 运 动 的 中 间环 节 。 为 了保 证 两

构动态特性 的影响及 副元素 的相对运动过程 。靳 春梅 [对 含 间隙 的平 面 连 杆 机 构 的分 离 与碰 撞 过 3 ]

程建 立 了统 一 的数学 模 型 , 究 了含 间隙 引起 的碰 研

多间隙运动副四杆机构运动特性研究

第2期2021年2月机械设计与制造Machinery Design&Manufacture117多间隙运动副四杆机构运动特性研究彭京徽,周奇郑,孙强,王强(海军工程大学兵器工程学院,湖北武汉430033)摘要:运动副存在间隙会造成机构精确度的降低,为了研究运动副间隙对机构运动可靠性的影响,以含间隙转动副的平行双曲柄四杆机构为研究对象。

根据运动副对目标构件的作用特性定义了运动副的性质,利用ADAMS研究了间隙运动副对机构不同目标构件运动特性的影响。

结果表明:二级驱动间隙副比一级驱动间隙副对目标杆DI运动特性的影响更明显,但杆皿长度增加会减弱二级驱动间隙副的影响;另外,驱动间隙副比约束间隙副对目标杆H的速度影响更大。

关键词:多间隙运动副;四杆机构;动态特性;ADAMS;碰撞中图分类号:TH16;TH113文献标识码:A文章编号:1001-3997(2021)02-0117-04Study of Motion Characteristics of Four-Bar Mechanism with Multi-Clearance Joints PENG Jing-hui,ZHOU Qi-zheng,SUN Qiang,WANG Qiang(College of Weaponry Engineering,Naval University of Engineering,Hubei Wuhan430033,China)Abstract accuracy of mechanism will reduce by motion pair with clearance,in order to study the effect of the clearance ofjoint on motion reliability of t he mechanism,take parallel double crank four—bar mechanism with clearance as the research object.Defined the character ofjoints based the effect of the joints on the target component,and studied the clearance joints influence on the dynamic characteristics different target component of the mechanism by ADAMS.77ie results show that the secondary drive clearance joint has more significant effect on the motion characteristics of the target bar3than the primary drive clearance joint,but the effect of the secondary drive clearance joint will reduce with increasing of the length of bar3. Moreover,drive clearance joint has more irifluence on the velocity of t arget bar2than the constraint clearance joint.Key Words:Multi-Clearance Joints;Foui^-Bar Mechanism;Dynamic Characteristic;ADAMS;Collide1引言随着现代制造工业对机械运动精度提出越来越高的要求,精确预测机械系统的运动是机械设计的重要内容。

机械系统的动态性能改善与优化设计

机械系统的动态性能改善与优化设计一、引言机械系统作为现代工业生产的重要组成部分,在工程设计中起着至关重要的作用。

机械系统的动态性能直接关系到其工作效率、稳定性和寿命等方面,因此,在机械系统的设计中,动态性能的改善和优化是一个非常重要的任务。

二、动态性能的重要性动态性能是指机械系统在运动过程中的响应能力和稳定性。

良好的动态性能使得机械系统具备更高的工作效率和运动质量,同时也能降低机械系统的振动、噪声和能耗等问题。

因此,提升动态性能对于保证机械系统的长期稳定运行和提高整体工作效率具有重要意义。

三、动态性能影响因素分析1. 结构刚度:机械系统的结构刚度是指机械系统在外力作用下产生的形变程度。

结构刚度越高,机械系统的抗挠刚度和抗变形能力越强,从而提高了机械系统的动态响应能力。

2. 质量分布:机械系统的质量分布情况对其动态性能有着非常大的影响。

合理分布质量可以减小机械系统的不平衡力矩和振动,提高其动态稳定性和运动质量。

3. 运动副间隙:机械系统中的运动副间隙是指运动副之间的空隙或间隙。

运动副间隙会引起机械系统的振动、噪声和误差等问题,因此,在设计中需要合理控制运动副间隙,以提高机械系统的运动精度和稳定性。

4. 控制系统:机械系统的控制系统对其动态性能有着重要的影响。

合理选择控制系统的参数和参数调节方法,能够有效改善机械系统的动态响应能力,并提高其控制精度和稳定性。

四、动态性能的改善与优化设计方法1. 结构优化设计:在机械系统的结构设计中,通过合理选择材料、加工工艺和部件连接方式等方法,提高机械系统的刚度和强度,从而以提高机械系统的动态响应能力和运动质量。

2. 动力学模型分析:通过建立机械系统的动力学模型,分析和研究机械系统在运动过程中的动力学特性和响应能力,并通过优化设计方法对模型参数进行调整,以提高机械系统的动态性能。

3. 控制系统设计:在机械系统的控制系统设计中,需要考虑系统的特性和要求,并通过合理选择控制算法、参数调节方法和传感器等手段,优化控制系统的性能,提高机械系统的动态响应能力和控制精度。

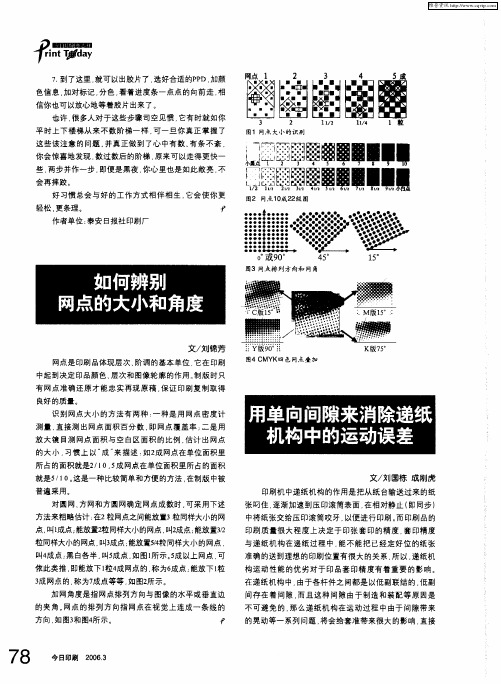

用单向间隙来消除递纸机构中的运动误差

装 的特殊位 置 , 使机构 在运动 过程 中 , 各运 动副 问的 受力

如 图2 示 。 所

影 响着 套 印的精 度 。 文主 要从 单 向间 隙的 角度来 分析 本

而 且在 整个 运动 过程 中 . 其接 触 点处 的 受力和 位 置 不 变 , B、 A、 C点在运动 过程始终 与运动 副的左边接触 . 而 且 受力也 向左 ; E F G 点在运动 过程始终 与运动 副的 D、 、 各

单 向间隙是 如何消 除递纸机 构运动 副 间隙对套 印精 度 的

影 响的。

1 . 运动副间隙对递纸机构 运动的影响

对于 递纸 机构 的设 计 , 中有两个 很 重要 的指 标必 其

右边 接触 而且 受 力 向右 样 运动 副 的 间隙就 给单 这 各 向化 了 , 而且单 边受 力 . 而消 除 了机 构在 工作 时运动 副 从

维普资讯

了r t田ay t. 嚼a , T固 n 哪  ̄'田

7 到 了这里 . 可 以出胶 片了 . . 就 选好合适 的P D. P 加颜

色信息 . 加对标记 分色 看着进度条一点点的向前走. 相

信 你也可 以放心 地等 着胶 片 出来 了。 也许 . 多人 对于 这些步骤 司空见 惯 , 很 它有 时就如 你 平 时上 下楼梯 从来 不数 阶 梯一 样 . 一旦 你真 正 掌握 了 可

轻松, 更条理 。 作者单位 : 日报社印刷 厂 泰安

旧窜霹晕__ 军 窜 颦 胃 _ 露圈霹 鼋 曛

图2 网. 0 2 级 图 最1 成 2

文/ 刘锦芳

网点是 印刷品体现 层次 、 阶调 的基 本单位 , 它在 印刷

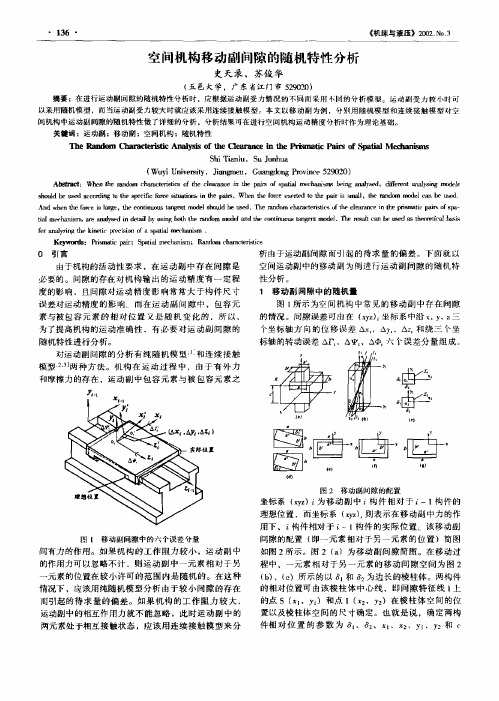

空间机构移动副间隙的随机特性分析

0

引言

析 由于运动副间 隙而引起 的待求量的偏差 下 面就 以

空间 运 动 副 中 的移 动 副 为例 进 行 运 动 副 间 隙 的 随机 特

由于机构的活动性要求 ,在运动 副中存在间 隙是 必要的。间隙的存在对机构输 出的运动精度有一定 程 度的影响 , 且间隙对运动精度影 响常常大于构件 尺寸 误差对运动精度 的影 响。而在 运动副 间隙中,包 容元 素与被包容元素 的相对 位置又是 随机变 化的,所 以, 为了提高机构的运动准 确性 ,有必 要对运动副 间隙的

A d wh nt efn: s l g ,te 咖 | u a g m d l I d b sd.T ern o c a at r t so t ece r n ei h r mai r f p - n e h o ei a e h r md stn e t l mo e s e u e h a d m h rcei i f h l aa c nte p i tcp so a sc s s ta meh rs r n lsd i ealb gb 6 ernd m d la d tec n iu u n e tmo e T e rs l c b s d a h o ̄l' ai il c a 6msa ea a e nd t i y u n o t a o mo e n o t o st g n d ! h eut e ue ste rt , I .s y h h n a c b ̄ d fram y igt e kn t r c ino 【 l 【me h ns o r lTn ie i pe i o fa5. i h c s aa c ai m K q 0 d : P s t ; S ail eh rs ; Ra d m h rce s c rs i r mai p c p t e a dm am n o c aa tr t s ii

含间隙平面连杆机构动态特性研究

1

引言

由于装配、 制造误差和磨损, 运动副中的间隙是不

可避免的。间隙对机构运动的影响在低速机构设计中 一般不考虑 , 但是 , 在高速机构中, 间隙的影响已不容 忽略。解决这个问题有两种方法, 一是通过提高制造 精度来消除间隙 , 但从成本角度出发这种方法是不现 实的 ; 二是正确分析间隙对机构动态特性的影响, 找出 其主要影响方向、 影响程度和影响原因 , 在机构设计时 抓住主要方向, 尽可能地降低间隙的影响。后一种方 法对于高速机构设计具有很大的实用价值。 对于含间 隙机构 的动态 特性分 析, 国内外 的研 究

图5

!= 1200r/ min, 摇杆角速度对比曲线 2 3

4 5

Jungkeum Rhee. Dynamic response of revolute joint w ith cl earance. Mech, Mach, Theory , 1996, 31( 1) Earles S W E and Mansour W M, Mot ion Analysis of a Rigid- Link Mecha nism with Clearance at a bearing, U sing Lagrangian M echanism and Digital Computation, Conference on Mechanisms, IME, London, England, 1972

1 1

0 < 0

( 1) 为轴销轴

联立式 ( 1) ~ 式 ( 9) , 对于项数太多的方程组, 在合并、 化简过程中容易出错 , 用 Matlab 中的 Symbolic 工具可 以快速准确地进行符号推导, 可得 ( 10) f 2 ( t , 2 , 3 , 2 , 3) 这个方程组是强非线性的 , 只能采用数值方法求解 , 本

不同运动副材料对间隙机构动力学特性的影响

选 择 曲柄滑 块 机 构 作 为 研 究 对 象 , 构 件 的材 料 各 为钢 , 曲柄 和连 杆长度 分别 为 7 m 和 2 0m 0m 0 m。假设

机构的四个运动副中, 两个为理想转动副, 一个为理想 移动 副 , 杆 与滑 块 之 间为 考 虑 间 隙的 转 动副 , 图 3 连 如

iut t tee et o ieetm tr l i ji .T ersl hw d ta fc o oc ,sf es a pn n te l s a h f c fdf rn a i s n o t h eut so e ht r t nfre tf s,d m iga doh r l re f s f ea n s i i in

{ —, e c 由撞入深度可以得出销轴和孔的运动接触条 i

件 为 6 。在 碰撞 过 程 中 , 能 量 损 失 的计 算 非 常 重 0 对

要, 因此 , 需要计 算 两接 触 面 间 的相对 速 度 。将 6投 影

2 0

振 动 与 冲 击

21 02年第 3 卷 1

到接 触 面上 , 以得 到 接 触 点 处 的法 向速 度 和 切 向 速 可 度分 别 为 ] =8 =a, 中 是 碰 撞 速 度 , : , t其

Abta t T ee et o ieet a r l i jit o y a i caat i i f eh ns i laac ee src : h f c f f rn t i sn o s nd n m c h rc r t s m c ai wt c rn ew r f s df m ea n e sc o a m h e

i et a d T ecnat d l fj nswt laa c a s bi e y uigtenniere uvln sr gdmp n sgt . h o t e o it i c rn ew set l h db s ol a q ia t p n —a v i e c mo o h e a s n h n e i

考虑运动副间隙的机构动态特性研究

运 动发 生偏 离 , 降低 了机 构运 动 精 度 , 且容 易 引 起 冲 而

建立含间隙机构动力学模型并进行动力学仿真 , 详细

的研 究 了含 间隙机 构 的动态特 性 。

1 含 间隙机构动 力学建模

运动 副铰 问 间 隙 会 引 起 相 连 两 体 的 内碰撞 , 机 在 构运 行期 间 , 动 副包含 有 间 隙 , 与 体之 间的 连接 产 运 体

击动载荷 , 影响系统载荷传递 , 以及造成运动 副的破坏

和失 效 。随 着精 密 机 械 工 程 和航 天 工 程 的 发 展 , 精 对

生了松动 , 运动副关节元素存在失去接触的现象 , 进入 到 自由运动状态 , 待再接触时会产生碰撞 , 因此间隙总 是要 包含 着一定 的接 触 和碰 撞 过程 。含 间隙 机械 系统 动力学建模的关键是如何把 间隙模型嵌入到系统 的动

h b i o t c mo e se tb ih d h r t n ef c s c n i e e y u i g i r v d C u o r t n mo e .T e y rd c n a t d l wa sa l e .T e f c i f t s i o e wa o sd r d b sn mp o e o lmb f ci d 1 h n i o

考虑运动副间隙的剪式线性阵列可展结构动力学分析

考虑运动副间隙的剪式线性阵列可展结构动力学分析李博;王三民;袁茹;智常建【期刊名称】《中国空间科学技术》【年(卷),期】2016(036)003【摘要】为了精确研究剪式线性阵列可展结构的动力学性能,在该机构的运动副中引入间隙,通过含间隙转动副元素之间的运动规律建立了该运动副的运动学模型。

基于 Gonthier 接触力模型和修正的 Coulomb 摩擦力模型分别计算了含间隙转动副元素之间的法向与切向接触力。

进一步把该接触力转换到间隙运动副所联接的杆件与滑块的质心处,并将其集成到剪式可展结构动力学模型的广义力中,从而成功地将关节间隙效应引入到可展结构中。

采用一种新的违约校正法直接对系统的坐标和速度进行修正,避免了数值结果的发散并可确保将违约控制在给定的精度范围内。

通过数值分析预测了运动副间隙对剪式线性阵列可展结构动力学性能的影响,为研究可展结构的运动精度和机构设计提供了参考和依据,拓展了间隙碰撞模型的应用范围,有利于工程实际应用。

【总页数】9页(P41-49)【作者】李博;王三民;袁茹;智常建【作者单位】西北工业大学机电学院,西安 710072;西北工业大学机电学院,西安 710072;西北工业大学机电学院,西安 710072;西北工业大学机电学院,西安710072【正文语种】中文【中图分类】V43【相关文献】1.运动副间隙耦合作用下平面剪式线性阵列可展结构的动力学分析 [J], 李博;王三民;袁茹;薛向珍2.基于剪式线性阵列可展结构对称性的动力学分析方法研究 [J], 李博;王三民;袁茹;智常建3.剪式单元阵列可展结构的动力学分析方法 [J], 彭麒安;王三民;智常建;李博4.剪式可展机构非线性动力学分析子系统方法 [J], 刘树青;王兴松5.剪式机构线性阵列可展结构的动力学特性研究 [J], 孙远涛;王三民;刘霞因版权原因,仅展示原文概要,查看原文内容请购买。

含间隙运动副机构的动力学特性研究

传 统方 法 在 进行 多 体 系 统 动 力 学 分 析 时 ,往 往 对 运动 副机构 进 行 了理想 化 处 理 ,忽 略 了 间 隙 、变 形 、磨 损 以及润 滑 等 因素 的影 响 。然 而 ,运 动 副机 构 间隙 不 可避 免 ;且 导 致运 动 副 机 构 运 行 过程 中产 生 间 隙碰 撞力 ,不仅 消耗 动力 ,同 时引起 振 动 、噪 声及 磨 损 ,进而 影 响整 个机构 乃至 系统 的动态输 出。

在 含 间 隙 运 动 副 机 构 动 力 学 研 究 方 面 ,Paulo Flores 分 析 了间 隙值 、问 隙数 量 等参 数 对 曲柄 滑块 机构动态特性及混沌现象 的影响 ;郝雪清等 研究 了

基 金 项 目: 教 育 部 高 等 学 校 博 士 学 科 点 专 项 科 研 基 金 (20126102110019);高等 学 校学 科 创 新 引 智 计 划 (B13044)

考虑运动副间隙的机构动态特性研究_白争锋

动

与

冲

击 Vol. 30 No. 11 2011

JOURNAL OF VIBRATION AND SHOCK

考 虑运 动副 间隙 的 机 构 动 态 特性 研 究

白争锋,赵 阳,赵志刚

槡

2 2 δ[ 3 ( R i - R j ) + 2 δ] ( R i - R j + δ) 3

( 6)

σi =

1 -ν 1 -ν , σj = πE i πE和杨氏模量,R i 和 R j 分别 为两球的半径。 式( 2 ) 中的系数 D 为碰撞过程 的 阻尼 系 数, δ 为相 [8 , 9 ] D 的表达式为 : 对碰撞速度, D =

Dynamic characteristics of mechanisms with joint clearance BAI Zhengfeng , ZHAO Yang ,ZHAO Zhigang

( Harbin Institute of Technology,Harbin 150001 , China)

[11 ]

。

本文在其基础上, 提 出 了 非线 性 刚度 系 数, 通 过求 解基于改进弹性基础接触 模 型 的 间隙 铰 载荷 - 位 移 关 系曲线在某瞬时碰撞 点 附近 的 曲 线 斜 率 得 到 ( 5 ) 进一步可以得到非线性刚度系数 K n 为: Kn = 1 * πE 8

[14 ]

( 2)

n 3 K ( 1 - c2 e) δ ·

4δ

·( - )

( 3)

15]中 的 研究 思 在以上研究基 础 上, 本 文 采 借鉴 文 献[ Nikravesh 模型与基 于 改 进 弹 性 基 础 想, 建立 LankaraniNikravesh 模 型 的 接触模型的混合模 型, 采 用 Lankarani形式, 模型中 的 刚度 系 数 应 用 基 于 改 进 弹 性 基 础 接 触 Ni模型 推 导 的 非线 性 刚度 系 数 K n , 以 及 在 Lankaranikravesh 模型的阻尼力中引入改进弹性基础 接 触 模 型 与 LankaraniNikravesh 模 型 刚度 系 数 之 比, 从而混合模型 碰撞过程中的阻尼 系 数 为 D mod 。 因 此 运 动 副间隙接 触 碰撞力混合模型的表达式为: · F nmod = K n δ n + D mod δ ( 8)

空间连杆引纬机构柔性铰间隙动态特性研究

第42卷㊀第1期2021年1月纺㊀织㊀学㊀报Journal of Textile ResearchVol.42,No.1Jan.,2021DOI :10.13475/j.fzxb.20200401309空间连杆引纬机构柔性铰间隙动态特性研究李㊀博1,2,胡㊀凯1,2,金国光1,2,魏㊀展1,2,畅博彦1,2(1.天津工业大学天津市现代机电装备技术重点实验室,天津㊀300387;2.天津工业大学机械工程学院,天津㊀300387)摘㊀要㊀为提升高速剑杆织机的运行效率,深入研究运动副间隙给空间连杆引纬机构运动输出带来的影响㊂首先,采用矢量法对空间连杆引纬机构进行运动学仿真,选择适合高速剑杆织机工况下的Lankarani -Nikravesh 建模方法;其次,将计算得到的运动学参数与柔性铰碰撞力模型相结合,使用Newton -Euler 方法对系统运动输出部分进行动力学分析;结合具体工程实例,求解不同间隙下系统的动态特性;最后,通过虚拟样机检测数据校核并与刚性铰间隙碰撞建模方法进行输出对比和误差分析㊂结果表明:间隙的增加会导致剑头加速度的剧烈波动,进而影响空间连杆引纬机构平稳接纬和剑头准确夹持纬纱;在间隙值为0.5mm 时,采用柔性铰方法能将剑头位移的峰值误差缩小69.4%,有效提升工作精度㊂关键词㊀引纬机构;柔性铰;穿刺深度;接触碰撞力;剑杆织机中图分类号:TS 103.33㊀㊀㊀文献标志码:A㊀㊀㊀收稿日期:2020-04-07㊀㊀㊀修回日期:2020-09-03基金项目:国家自然科学基金项目(51475330);天津市自然科学基金项目(16JCZDJC38500,17JCQNJC03900,17CQNJC03600,18JCQNJC05300)第一作者:李博(1983 ),男,讲师,博士生㊂主要研究方向为纺织机械动力学㊂通信作者:金国光(1963 ),男,教授,博士㊂主要研究方向为机器人机构学㊁系统动力学与控制㊁纺织机械动力学㊂E-mail :jinguoguang@ ㊂Research on dynamic characteristics of spatial-linkage weft insertion mechanism considering flexible hinge clearanceLI Bo 1,2,HU Kai 1,2,JIN Guoguang 1,2,WEI Zhan 1,2,CHANG Boyan 1,2(1.Tianjin Key Laboratory of Advanced Mechatronics Equipment Technology ,Tiangong University ,Tianjin㊀300387,China ;2.School of Mechanical Engineering ,Tiangong University ,Tianjin ㊀300387,China )Abstract ㊀In order to improve the operation efficiency of high-speed rapier loom,the complex influence of the joint clearance on the motion output of the spatial-linkage weft insertion mechanism was studied.Kinematic simulation of the mechanism was firstly carried out by using the vector method,and a variety of discontinuous contact force models considering energy dissipation were compared.The Lankarani-Nikravesh modeling method suitable for high-speed rapier loom was selected.Secondly,combining the calculated kinematic parameters of the spatial linkage with the impact force model of the flexible hinge,the dynamic analysis of the output part of the system was carried out by the Newton-Euler bined with specific engineering practice,the dynamic characteristics of the system with different clearances were worked on.Based on the validation of the virtual prototype test data and the output comparison and error analysis with the rigid hinge clearance collision modeling method.The results show that the increase of clearance leads to sharp fluctuation in rapier head acceleration,affecting the smooth pick-up and accurate weft clamping.When the clearance value is 0.5mm in particular,the peak error of rapier head displacement is reduced by 69.4%by using flexible hinge method,effectively improving the operating accuracy.Keywords ㊀weft insertion mechanism;flexible hinge;penetration depth;contact impact force;rapier loom㊀㊀㊀纺织学报第42卷㊀㊀随着纺织机械行业的迅速发展,无梭织机以其体积小㊁能耗低㊁速度快成为目前纺织机械领域的主流产品[1]㊂剑杆织机作为无梭织机中的典型代表,因纱线适配类型丰富㊁产品后期可拓展性强等特点,应用越来越广泛[2]㊂常见的剑杆织机引纬机构包括共轭凸轮㊁差动轮系㊁变导程螺旋㊁空间连杆㊁电子引纬等㊂其中,空间连杆引纬机构因运动规律易控制㊁传动效率高等特点,被诸如比利时PICANOL等剑杆织机生产厂商广泛应用[3]㊂在空间连杆引纬机构高速运转过程中,因制造㊁装配㊁磨损等原因形成的运动副间隙必然会给系统的运行带来多种影响[4-6]㊂如:使系统呈现非线性特征,降低机构的运动精度,引起冲击动载荷造成运动副破坏和磨损等㊂针对机构间隙的研究,始于20世纪70年代, Earles等学者提出了含间隙机构的连续接触模型,该模型将间隙等效为长度固定且无质量的间隙杆,通过间隙杆的速度突变,来判断是否发生碰撞[7]㊂在此基础之上,研究人员将间隙碰撞过程描述为 接触 碰撞 分离 的3种状态转化,建立了间隙运动副经典碰撞模型[8]㊂然而,以上模型均无法准确求解间隙碰撞力㊁间隙偏心距轨迹等动态特性㊂要研究含间隙系统的完整动态性能,就必须考虑柔性铰间隙作用机制,建立包含弹簧力和阻尼力的非线性接触碰撞力模型[9]㊂早期的线性简化模型在其描述碰撞过程中没有体现柔性铰压缩和恢复过程中的能量耗散[10]㊂随后出现的Kelvin-Voigt线性弹性模型包含了接触刚度和阻尼,但是没有表征恢复系数和初始碰撞速度[11]㊂Hunt等人在Kelvin-Voigt模型的基础之上提出了Hunt-Crossley模型,奠定了现代非线性接触碰撞力模型的基本框架[12]㊂近年来,Lankarani㊁Flores㊁Bai等在Hunt-Crossley模型的基础上,提出了多种考虑能量耗散因素的非线性间隙碰撞力模型[13-15]㊂目前,国内将柔性铰间隙碰撞模型应用到空间连杆引纬机构运动学与动力学分析中的研究相对较少,相关工作的开展尤为迫切㊂本文针对空间连杆引纬机构进行运动学分析,将柔性铰间隙作用机制引入到系统的动态求解中,结合Lankarani-Nikravesh模型和Newton-Euler方法建立动力学模型,研究间隙对引纬过程的直接影响,为今后剑杆织机的稳定性研究㊁性能优化和磨损评估等工作奠定了理论基础㊂1㊀空间连杆引纬机构简介剑杆织机因其换色便捷,适宜多色纬织物,而被广泛应用于色织布㊁双层绒类织物㊁毛圈织物和装饰织物的生产[16],其引纬机构结构示意图如图1所示㊂1 传动曲柄;2 空间连杆;3 十字摇轴;4 连杆;5 扇形齿轮;6 传动小齿轮;7 剑带轮;8 剑带㊂图1㊀空间连杆引纬机构结构简图Fig.1㊀Diagram of spatial-linkage weft insertion mechanism剑杆织机的空间连杆引纬机构由3个部分组成,分别是空间连杆组成的运动输入部分(图1中的1㊁2㊁3)㊁平面连杆组成的运动传递部分(图1中的4)和由齿轮轮系㊁剑带㊁剑头组成的动程放大部分(图1中的5㊁6㊁7㊁8)㊂通过动程放大部分,可将空间连杆的运动规律放大输出到剑带和剑头处㊂整个机构的构件通过大量铰接副连接,具有良好的紧凑性和运动稳定性,同时具有主轴转速高㊁传动路线短等优点,但该机构在运动规律设计方面较为复杂,装配精度要求较高,长时间运行,容易产生相对较大的运动副间隙;因此,有必要深入研究间隙对空间连杆引纬机构的动态性能影响㊂2㊀柔性铰间隙接触碰撞力模型选择本文采用柔性铰间隙模型描述机构铰间间隙碰撞(见图2)㊂考虑到间隙碰撞过程中运动副中心的碰撞变形,将整个碰撞运动过程描述为分离㊁碰撞㊁接触㊁压缩(恢复)等几种状态,通过间隙偏心距与间隙值的差值,判断碰撞是否发生㊂其中:R J为轴销半径,mm; R B为轴套内径的半径,mm;c为间隙尺寸,mm㊂间隙碰撞同时存在法向碰撞力和切向碰撞力,而高速剑杆织机的空间连杆引纬机构通常具有良好润滑的工况条件;因此,暂不考虑含间隙运动副中切向碰撞力即摩擦力对机构运动带来的影响㊂在碰撞力模型的选取中,常用的模型包括简㊃641㊃第1期李㊀博等:空间连杆引纬机构柔性铰间隙动态特性研究㊀㊀㊀图2㊀含间隙转动铰模型(柔性铰)Fig.2㊀Revolute joint with clearance(flexible hinge)易接触碰撞力模型㊁Lankarani -Nikravesh 模型㊁Flores 模型㊁Hunt -Crossley 模型等㊂通过文献[18]可知:简易模型不考虑能量耗散,不能表征间隙碰撞过程中的阻尼力;Hunt -Crossley 模型适用于高恢复系数的正碰撞;Flores 模型适用于完全弹性或者完全塑性的碰撞环境;Lankarani -Nikravesh 模型能够反映碰撞体的材料性质㊁几何特征及运动状态对碰撞过程的影响,其碰撞压缩与恢复阶段的能量耗散基本上相当㊂综上,本文选用Lankarani -Nikravesh 模型描述工况下空间连杆引纬机构的间隙碰撞㊂3㊀空间连杆引纬机构的动态建模3.1㊀无间隙状态下机构的运动学分析图3示出空间连杆机构简化模型㊂l ᶄ1㊁l ᶄ2和l 1为杆OAᶄ㊁AᶄB ㊁AB 空间连杆部分的长度,mm;l 1㊁l 2㊁l 3为杆AB ㊁BC ㊁CD 平面连杆部分的长度,mm;α为主轴转角;θ1㊁θ2㊁θ3分别为杆AB ㊁BC ㊁CD 与y 轴的夹角;β㊁γ分别为杆AD ㊁CD 与BD 连线的夹角㊂图3㊀空间连杆机构简化模型Fig.3㊀Simplified model of spatial-linkage mechanism首先对空间连杆部分应用矢量法建立运动学模型OAᶄң+AᶄBᶄң=OA ң+ABң(1)㊀㊀将上述向量分别向x ,y ,z 轴投影,可得到x ңOA ᶄ+x ңAᶄB =x ңOA +x ңAB y ңOAᶄ+y ңAᶄB =y ңOA +y ңAB z ңOAᶄ+z ңAᶄB =z ңOA +z ңAB ìîíïïïï(2)求解可得杆BC 的运动规律θ1=arccosl ᶄ1sin αl ᶄ1()2sin 2α+l 2OA éëêêùûúú-arcsin l ᶄ2()2-l ᶄ1()2-l 21-l 2OA 2l 1l ᶄ1()2sin 2α+l 2OA éëêêùûúú(3)通过矢量法对杆AD 的运动规律求解得β=arccosl 4-l 1cos θ1l 21+l 24-2l 1l 4cos θ1()(4)γ=arccosl 21-l 22+l 23+l 24-2l 1l 4cos θ12l 3l 21+l 24-2l 1l 4cos θ1()(5)由式(4)㊁(5)可求得θ3如下式θ3=π-β-λ(6)㊀㊀杆CD 是由扇形齿轮简化而得到的,扇形齿轮通过与小齿轮的啮合,带动剑带轮和剑带的往复运动,进而完成引纬动作,因此,剑头的运动规律可通过以下表达式求解:x J =d 1d 32d 2θ3(7)式中:d 1㊁d 2㊁d 3分别为扇形齿轮㊁小齿轮和剑带轮的分度圆直径,mm㊂将式(7)对时间t 求导,即可得到理想无间隙状态下剑头速度和剑头加速度的表达式㊂本文研究对象为应用于JWG1732型高速剑杆织机中的空间连杆引纬机构,下文动力学分析和工程实例均以此机构为研究对象,不再重述㊂参与计算的主轴转速选择500r /min,经过测量,d 1㊁d 2㊁d 3分别为:250㊁65和369mm,其余各构件长度见表1㊂表1㊀各构件长度Tab.1㊀Length of each componentmml ᶄ1l ᶄ2l 1l 2l 3l 4l OA206.5298.6160400280480144.6将各参数代入式(7)并通过编程仿真,即可求解理想无间隙状态下剑头的运动学规律㊂运动规律如图4所示㊂由图4可知:当主轴转角为60ʎ~105ʎ时,剑带带动剑头进行送纱运动,此时为了增加工作效率,需要剑头速度迅速增加;当主轴转角为105ʎ~255ʎ时,引纬剑头和接纬剑头进行纬纱交接,剑头加速度变化较为平缓;当主轴转角为255ʎ~300ʎ时,剑头回程,剑头速度呈现快速退回的运动特性;当主轴转角为300ʎ~360ʎ与0ʎ~60ʎ时,纱线准备再次进入梭口,此时剑头速度和加速度曲线相对平稳,以确保剑头准确夹持纬纱㊂㊃741㊃㊀㊀㊀纺织学报第42卷图4㊀理想无间隙状态下剑头运动规律Fig.4㊀Kinematic curves of rapier head without clearance.(a)Displacement;(b)Speed;(c)Acceleration3.2㊀用于柔性铰间隙作用的动力学建模在多体系统动力学的建模方法中,常用的方法分别是Newton-Euler方法㊁Lagrange方法和Kane方法㊂Newton-Euler方法可应用在系统构件数量有限,结构不复杂的机构中,其特点是表达式物理意义明确,拓展性强;Lagrange方法通过对系统整体动能㊁势能的求解,在系统构件相对较多的时候比Newton-Euler方法具有更少的方程求解量;Kane方法兼具矢量法和分析法的特点,但其求解偏速度㊁偏角速度等表达式物理意义不明晰,且广义速率的选取较难㊂综上,本文采用Newton-Euler方法对含间隙系统建立动力学模型㊂图5示出含间隙连杆部分㊂B为含间隙运动副,s1㊁s2和s3分别为连杆AB㊁BC和CD的质心;e 为间隙运动副B处的偏心距矢量;φ为偏心距矢量与y轴的夹角;F1y㊁F1z分别为接触碰撞力F N在y 轴和z轴方向的分量㊂图5㊀含间隙连杆部分Fig.5㊀Linkage mechanism with clearance通过前文的对比分析,接触碰撞力模型选取Lankarani-Nikravesh模型,即F N=Kδn1+31-c2e()δ㊃4δ㊃(-)éëêêùûúú(8)式中:K为接触刚度,N/m;c e为恢复系数;δ为穿刺深度,mm;δ㊃为穿刺速度,m/s;δ㊃(-)为初始碰撞速度,m/s㊂穿刺深度可表示为δ=e-r(9)式中,r为运动副间隙,mm㊂间隙偏心距e与y轴的夹角为φ可表示为φ=arctane ze y()(10)㊀㊀通过Newton-Euler方法对系统建立动力学模型,拆分杆BC并受力分析可得F1y-F2y=m2y㊆s2F1z-F2z-m2g=m2z㊆s2J2θ㊆2=F1y l22sinθ2-R1+e()sinφéëêêùûúú+F2yl22sinθ2-F1zl22cosθ2-R1+e()cosφéëêêùûúú-F2zl22cosθ2ìîíïïïïïïïïï(11)式中:R1为B运动副处的轴销半径,mm;J2为杆BC 的转动惯量,kg㊃m2;m2为杆BC的质量,kg;F2y和F2z为C副处的约束反力在y轴方向和z轴方向的分量㊂杆AB和杆CD也需要通过同样的方法进行分析㊂通过矢量法对B㊁C㊁D副进行描述,并整理上式可得到如下动力学方程:θ㊆2=2m2l2l3cosθ2-θ3()4J2+m2l22θ㊆3+2m2l2l3sinθ2-θ3()4J2+m2l22θ㊃23+ 4l2sinθ2-φ()4J2+m2l22F N+2m2gl2cosθ24J2+m2l22(12)㊃841㊃第1期李㊀博等:空间连杆引纬机构柔性铰间隙动态特性研究㊀㊀㊀θ㊆3=2l 32cos φtan θ2cos θ3-2sin φcot θ2sin θ3+sin θ3-φ()[]2J 3-m 2l 23sin2θ3tan θ2+cot θ2()F N -8l 3J 2sin θ2+θ3()l 2sin2θ22J 3-m 2l 23sin2θ3tan θ2+cot θ2()[]θ㊆2-m 2l 3l 22sin2θ2tan θ2sin θ2cos θ3+cot θ2cos θ2sin θ3()l 2sin2θ22J 3-m 2l 23sin2θ3tan θ2+cot θ2()[]θ㊆2-m 2l 2l 3sin θ2-θ3()2J 3-m 2l 23sin2θ3tan θ2+cot θ2()θ㊃22+2m 2l 23tan θ2cos 2θ3-cot θ2sin 2θ3()2J 3-m 2l 23sin2θ3tan θ2+cot θ2()θ㊃23-2l 3m 2g cot θ2sin θ3+12m 3g cos θ3()2J 3-m 2l 23sin2θ3tan θ2+cot θ2()(13)式中:J 3为杆CD 的转动惯量,kg ㊃m 2;m 3为杆CD的质量,kg㊂以上动力学方程选取e x ㊁e y ㊁e ㊃x ㊁e ㊃y ㊁θ2㊁θ3㊁θ㊃2㊁θ㊃3为广义坐标,通过求解,可直接得到剑头的运动规律;而通过e x ㊁e y ㊁e ㊃x ㊁e ㊃y ,可计算得到B 副处的碰撞力㊁系统的驱动力矩等动力学参数㊂4㊀工程实例分析4.1㊀具体工程实例分析在实际工业生产中,通常情况下引纬机构运动副的静态间隙为0.05mm 左右,而在高速运转过程中,运动副间隙可达到0.20mm 及以上㊂考虑到系统运行过程中的冲击动载荷变化及长时间运行产生磨损,以下分析的间隙取值分别为0.05㊁0.2和0.5mm㊂另,除表1涉及的构件长度参数外,其他相关参数取值见表2所示㊂表2㊀相关参数取值Tab.2㊀Relevant parameter valuesc eK /(N ㊃m -1)质量/kg m 2m 3转速/(r ㊃min -1)转动惯量/(10-3kg ㊃m 2)J 1J 2J 30.96.61ˑ101021.54850077.1333.5210.45通过模型计算可得到以下动态特性曲线,见图6所示㊂图6㊀不同间隙下系统的动态特性Fig.6㊀Dynamic characteristics with different clearances.(a)Displacement;(b)Speed;(c)Acceleration;(d)Phase diagram;(e)Impact force㊀㊀由图6可知:间隙在0.05~0.5mm 范围内变化时,对于剑头位移的峰值影响是相对较小的;当间隙大于0.2mm 以后,剑头速度在整个运动周期内呈现较大幅度波动,参照系统相图可知,在主轴转角0ʎ~60ʎ与300ʎ~360ʎ这2个区间内,剑头速度波动频率相对较高,运动规律中 快进 和 急回 特性的稳定性受到削弱,这将对织机重新拾取纱线并再次进入梭口带来不利影响;间隙对于剑头加速度的作用是最大的㊂当间隙为0.05mm 时,加速度曲线波动较小㊂当间隙达到0.2mm 时,加速度曲线在主轴转角105ʎ~255ʎ区间内出现了1个较大幅度的波动,此时引纬剑头与接纬剑头正在进行纬纱交接,剑㊃941㊃㊀㊀㊀纺织学报第42卷头加速度的波动会对平稳接纬带来一定程度的干扰㊂而当间隙继续增加至0.5mm时,加速度曲线在整个运动周期内剧烈波动,这将会造成剑头对纱线的冲击力大幅度增加,断纬率也随之提升;最后,通过不同间隙下碰撞力的对比可知,当间隙在0.05~0.2mm之间时,碰撞力存在2个较突出峰值,分别出现在主轴转角60ʎ至120ʎ和240ʎ~300ʎ这2个区间,结合引纬工艺可知,在剑头的送纱运动和回程过程中,含间隙运动副会出现相对较多的磨损㊂当间隙逐渐增大至0.5mm时,随着碰撞的多次出现,间隙碰撞力在整个运动区间内大范围振荡,运动副磨损区域大幅增加㊂综上,为了保证引纬效率㊁织物质量和机构运行寿命,应尽可能将运动副间隙控制在0.5mm以内㊂4.2㊀虚拟样机检测校核及刚性铰方法对比为校核本文动力学建模方法的准确性并讨论该方法的适用范围,建立以实测数据为基础的虚拟样机(见图7)㊂对虚拟样机检测数据进行采集,并与目前工程领域中常见的刚性铰建模方法进行对比㊂图7㊀空间连杆引纬机构虚拟样机Fig.7㊀Virtual prototype of spatial linkage weft insertion首先对速度曲线进行对比,如图8所示㊂在间隙为0.05mm时,柔性铰方法㊁刚性铰方法和虚拟样机检测数据无论从幅值还是数值曲线的重合度都是比较高的;当间隙提高到0.2mm时,柔性铰方法和虚拟样机检测数据的速度曲线在主轴转角120ʎ~ 240ʎ区间内出现了一定范围的波动,而刚性铰方法则呈现变化不大的小范围波动,这会导致其对于接纬过程稳定性的判断出现较大偏差;而当间隙进一步增大到0.5mm,柔性铰方法和虚拟样机检测数据仍具有较高重合度,而刚性铰方法通过局部放大后可看到其速度曲线出现了高频率㊁不连续的振荡㊂造成上述现象的原因是刚性铰方法假定碰撞瞬间完成且轴销与轴套立即分离,没有考虑连接铰的柔性变形,因此存在速度不连续且波动幅值没有进一步提升的现象㊂其次对加速度曲线进行对比,结果如图9所示㊂当间隙值为0.05mm时,柔性铰方法和刚性铰方法图8㊀不同间隙剑头速度曲线对比Fig.8㊀Comparison of velocity curves of rapier head speedunder different clearance balues以及虚拟样机检测数据的曲线轨迹重合度较高;当间提高到0.2mm及以上时,柔性铰方法和虚拟样机检测数据无论从最大幅值还是从运动轨迹上仍然保持了较高重合度,而此时的刚性铰方法则呈现全周期无规律不连续振荡,如果以刚性铰方法求解较大间隙值下的剑头加速度特性并将其作为判断引纬成功率的依据,则会出现较为明显的偏差㊂接下来,对剑头位移曲线进行对比,如图10所示㊂在间隙值为0.05mm的时候,刚性铰方法和柔性铰方法具有较高的重合度(见局部放大图),2种方法的位移曲线在剑头送纱和回程阶段中与虚拟样机检测数据存在一定偏差;当间隙值继续增加到0.2mm时,柔性铰方法与虚拟样机检测数据的曲线㊃051㊃第1期李㊀博等:空间连杆引纬机构柔性铰间隙动态特性研究㊀㊀㊀图9㊀不同间隙剑头加速度曲线对比Fig.9㊀Comparison of acceleration curves of rapier headunder different clearance values出现了较高的重合度(见局部放大图),仅在主轴转角220ʎ~265ʎ区间内,即纬纱交接后期与回程阶段前期存在小范围偏差;当间隙值继续提升到0.5mm 时,柔性铰方法和虚拟样机检测数据的剑头位移曲线均出现了一定程度的波动,且重合度进一步提升,而此时的刚性铰方法曲线仍然较为平滑,与虚拟样机检测数据的偏差也进一步增大㊂最后,对剑头位移误差幅值进行对比,如图11所示㊂随着间隙值的提高,剑头位移的误差值在不断增加,且柔性铰方法与虚拟样机检测数据的曲线重合度随间隙值的增加而提升;在引纬机构运行过程中,剑头误差峰值均出现在主轴转角93.6ʎ图10㊀不同间隙剑头位移曲线对比Fig.10㊀Comparison of displacement curves ofdifferents clerance values head与266.4ʎ左右,这2个角度分别对应纬纱开始交接与引㊁接纬剑头分离;在0.05mm间隙的时候, 2种方法对于误差计算的准确度相差不大,而当间隙增加至0.2mm时,在主轴转角85.431ʎ时,柔性铰方法的剑头误差幅值为12.76mm,刚性铰方法为47.27mm;在主轴转角275.618ʎ时,柔性铰方法的剑头误差幅值是31.48mm,刚性铰方法为102.93mm,结果见表3所示㊂刚性铰剑头误差幅值分别是柔性铰的3.70倍和3.27倍㊂随着间隙增加到0.5mm,柔性铰方法与虚拟样机检测数据的误差曲线呈现出相同的趋势和更高的重合度,能够更为准确地判断引纬机构在引纬运动中的稳定性㊂㊃151㊃㊀㊀㊀纺织学报第42卷图11㊀不同间隙剑头位移误差幅值曲线对比Fig.11㊀Comparison of rapier head displacement error amplitude curves of different clearance values表3㊀剑头位移及误差对比(间隙0.2mm )Tab.3㊀Displacement and error comparison of rapierhead (clearance 0.2mm )主轴转角/(ʎ)剑头位移/mm剑头位移误差/mm 柔性铰刚性铰虚拟样机检测数据柔性铰刚性铰7.1520.831.198.255.11 1.6325.79361.1622.7545.006.430.5145.466150.8278.40116.89 6.91-8.2162.391281.52170.44258.94-2.14-23.7785.431551.00401.20508.49-12.76-47.27103.564716.71595.69704.830.39-44.89123.199819.11761.87813.250.47-25.48139.427865.43855.51868.66-2.54-10.56151.835887.37888.39896.40-2.87-4.71178.011911.12915.97913.42-2.490.06201.846913.72901.33897.06-7.49-7.76220.466896.73855.47861.56-13.51-26.57238.390849.28761.89803.99-15.61-58.93258.238720.05595.64676.71-22.12-98.18275.618506.68373.41456.62-31.48-102.93292.645297.03206.86256.28-19.75-65.72311.634151.8888.61120.34-4.84-32.85332.73460.2127.5535.980.39-11.21351.10515.03 2.3911.51-0.22-1.64359.052 4.350.020.960.030.085㊀结㊀论本文将Lankarani -Nikravesh 碰撞力模型嵌入到空间连杆引纬机构的动力学方程中,探讨间隙对于系统动态输出各项参数的影响,尤其是对于剑头位移误差的影响,对比虚拟样机检测数据,得到以下结论㊂1)应用矢量法对间隙进行描述并求解机构的运动学特性,在计及柔性铰间隙作用机制的前提下,选取间隙偏心距分量和机构输出角为广义坐标,采用Newton -Euler 方法建立动力学模型,模型包含间隙碰撞过程中系统的各项动态参数㊂2)结合工程实例,研究间隙对引纬工艺的具体影响㊂当间隙持续增加时,剑头速度㊁加速度㊁接触碰撞力呈现全周期大范围波动,较为显著地影响了纬纱交接和纱线再次进入梭口过程中的稳定性㊂3)通过与刚性铰方法及虚拟样机检测数据的对比,验证了本文建模方法的准确性㊂同时,通过分析间隙对剑头位移峰值误差的影响可知,当间隙到达0.5mm 及以上时,柔性铰方法具有更高的计算精度㊂FZXB参考文献:[1]㊀JAN V J,MAXIMILIAN K,WILFRIED R,et al.Magnetic weft insertion for weaving machines [J ].Textile Research Journal,2018,88(14):1677-1685.[2]㊀WEI S M,YANG Z,GUO L,et al.A new type ofAODF based on an imitation of the weft insertion of a rapier loom [J].Electronics,2019,8(2):157-175.[3]㊀张雷,孔佳元,雷炳杰,等.变导程螺旋引纬机构剑杆位移曲线的设计[J].纺织学报,2017,38(4):121-126.ZHANG Lei,KONG Jiayuan,LEI Bingjie,et al.Design of displacement diagram for rapier in variablelead screw weft insertion mechanism [J].Journal of Textile Research,2017,38(4):121-126.[4]㊀TING K,HSU K,YU Z T,et al.Clearance-inducedoutput position uncertainty of planar linkages with revolute and prismatic joints [J ].Mechanism and Machine Theory,2017,111:66-75.[5]㊀QIAN M B,QIN Z,YAN S Z,et al.A comprehensivemethod for the contact detection of a translationalclearancejoint anddynamicresponseafteritsapplicationinacrank-slidermechanism[J ].Mechanism and Machine Theory,2020,145:1-18.[6]㊀LIU Z X,LIU Z S,ZHAO J M,et al.Study oninteractions between tooth backlash and journal bearing clearance nonlinearity in spur gear pair system [J].Mechanism and Machine Theory,2017,107:229-245.[7]㊀GENG X Y,WANG X J,WANG L,et al.Non-㊃251㊃第1期李㊀博等:空间连杆引纬机构柔性铰间隙动态特性研究㊀㊀㊀probabilistic time-dependent kinematic reliabilityassessment for function generation mechanisms with jointclearances[J].Mechanism and Machine Theory,2016,104:202-221.[8]㊀LI Y Y,WANG C,HUANG W H.Dynamics analysisof planar rigid-flexible coupling deployable solar arraysystem with multiple revolute clearance joints[J].Mechanical Systems and Signal Processing,2019,117:188-209.[9]㊀MA J,QIAN L F,CHEN G S,et al.Dynamic analysisof mechanical systems with planar revolute joints withclearance[J].Mechanism and Machine Theory,2015,94:148-164.[10]㊀MIAO H,LI B,LIU J,et al.Effects of revoluteclearance joint on the dynamic behavior of a planarspace arm system[J].Proceedings of the Institution ofMechanical Engineers,2019,233(5):1629-1644.[11]㊀SELÇUK E.Determining power consumption usingneural model in multibody systems with clearance andflexible joints[J].Multibody System Dynamics,2019,47(2):165-181.[12]㊀CHEN X L,LI Y W.Dynamics analysis of spatialparallel mechanism with irregular spherical jointclearance[J].Shock and Vibration,2019,2019:1-21.[13]㊀LAI X M,HE H,LAI Q F,et putationalprediction and experimental validation of revolute jointclearance wear in the low-velocity planarmechanism[J].Mechanical Systems and SignalProcessing,2017,85:963-976.[14]㊀TAN H Y,HU Y J,LI L.Effect of friction on thedynamic analysis of slider-crank mechanism withclearance joint[J].International Journal of Non-LinearMechanics,2019,115:20-40.[15]㊀GENG X Y,LI M,LIU Y F,et al.Non-probabilistickinematic reliability analysis of planar mechanisms withnon-uniform revolute clearance joints[J].Mechanismand Machine Theory,2019,140:413-433. [16]㊀REEP E,MESRUR E,BARIS H.Kinematic designand motion analysis of spatial rapier drive mechanismsused in weaving machines[J].Textile ResearchJournal,2014,84(19):2065-2073. [17]㊀EMAD O,SEYED A M,MOSTAFA S.Design andmodeling of an electromagnetic launcher for weftinsertion system[J].Textile Research Journal,2019,89(5):834-844.[18]㊀阎绍泽,向吴维凯,黄铁球.计及间隙的运动副和机械系统动力学的研究进展[J].北京大学学报(自然科学版),2016,52(4):741-755.YAN Shaoze,XIANGWU Weikai,HUANG Tieqiu.Advances in modeling of clearance joints and dynamicsof mechanical systems with clearances[J].ActaScientiarum Naturalium Universitatis Pekinensis,2016,52(4):741-755.㊃351㊃。

某供弹机构传动间隙对运动精度的影响研究

隙对传动机构运动精度 的影响 , 并提出补偿 间隙影

速接 头连 接 , 带动离合 器作往复转动 , 而 拨 弹 轮 作 单 向间 歇 转 动 。 要 求 输 入 角 度 3 6 。 , 离 合 器 转 动 7 2 。 , 偏 差 在 ±1 。 内, 即传 递误 差要 在 1 . 4 %内。

3 . 2 运 动特 性分 析

分别 考 虑 齿 轮 副 中 心距 偏 差 和 快 速 接 头处 问

质 的弹, 通常是穿 甲弹和榴弹 , 可以根据不 同性质

构 件 间接触碰撞 。 2 . 1 含 间隙模 型碰 撞接触 条件

实际机构中, 运动副 间隙是 不可避免 的, 运动 副间隙主要 由三部分组成: 1 ) 由于设计动配合需要

而加工 形成 的规 则 装 配 问 隙 ; 2 ) 运动副设计 、 制 造 过程 中 , 必 然 会存 在 一 定 的误 差 ; 3 ) 由 于 磨 损 摩擦 引起 的非 规则 的运 动 副 附加 间 隙 。 文 章 中 主要 考

图 1 供 弹机构原理框 图

左供弹

系统传递运动的准确性 , 并 提出补偿 问隙 , 保证传

动精 度 的方法 , 优化传 动机 构 。

2 碰撞接触 条件 与碰撞 力模型

含 间隙 的机 构 , 运 动 副 之 间 的连 接 实质 上 就 是

1 某供弹传供应 两种不 同性

右供弹

等 人建 含 间隙某 突 击 步枪 的刚 柔耦 合 模 型 , 研 究 了间 隙对 突击 步枪 动力学 特 性 影 响 ; 白争锋 博 士 建立 了含铰 问 间隙 的机 构模 型 , 分析 了其 动 力学 特 性 J 。现基 于 A d a m s 平台, 建 立起 含 问 隙 的某 移动 式双路 供 掸 的动 力 学模 型 , 分 析 含 间 隙境 况 下 供 弹

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

运动副间隙对机构运动特性的影响分析 引言由于装配、制造误差和磨损,运动副中的间隙是不可避免的[1],间隙使实际机构与理想机构的运动发生偏离,降低了机构运动精度,而且容易引起冲击动载荷,同时产生振动和噪声,影响系统载荷传递,以及造成运动副的破坏和失效,这对机构的效率和寿命都有影响[2]。

所以,含间隙机构动力学已经成为目前国内外工程界迫切要解决的关键问题。

当前对运动副模型的建立分为三类[3]:(1)连续接触模型:由于运动副元素间分离、碰撞的时间特别短,可假定运动副始终处于连续接触状态;(2) 二状态运动模型:只考虑运动副接触和自由两种状态,加入运动副元素接触表面弹性和阻尼;(3) 三状态模型:考虑运动副元素接触、分离和碰撞三种状态。

连续接触模型较简单,较难反映副元素间动力学特性;三状态模型较复杂,且不能求解接触碰撞力; 二状态模型在模型精确性或求解难度均符合实际需要,在二状态模型基础上逐渐发展成为碰撞铰模型。

本文基于间隙矢量模型,考虑构件制造、装配误差建立平面连杆传动机构含间隙球副的碰撞铰模型,并用非线性弹簧阻尼模型描述运动副元素法向接触力与位移关系,用修正的库伦摩擦模型描述运动副元素切向摩擦力与位移关系,建立该传动机构动力学模型,并嵌入LMS 软件,分析运动副间隙对该传动机构动力学特性的影响。

1 含间隙机构动力学建模运动副铰间间隙会引起相连两体的内碰撞,在机构运行期间,运动副包含有间隙,体与体之间的连接产生了松动,运动副关节元素存在失去接触的现象,进入到自由运动状态,待再接触时会产生碰撞,因此间隙总是要包含着一定的接触和碰撞过程。

含间隙机械系统动力学建模的关键是如何把间隙模型嵌入到系统的动力学模型中,这需要考虑间隙运动副的真实描述和间隙接触碰撞过程的正确描述。

1.1 运动副间隙矢量模型间隙矢量模型通过在平面球铰中引入一个间隙矢量来表达。

在该模型中,间隙矢量代表了球铰所连接的两相邻构件连接点的精确的相对位置,可以有效处理间隙运动副连接点相对位置的变化。

间隙矢量[4]以轴套的回转中心为基准起始点,方向指向轴和轴套相对运动时的潜在接触点,该潜在接触点构成了轴与轴套的相对碰撞点。

间隙矢量的大小被严格限制在以轴套回转中心为圆心且以轴和轴套的径向尺寸公差为半径的间隙圆内,因此间隙矢量大小的变化能够反映构件的加工误差,并且矢量大小的变化能够反映间隙运动副元素是否接触。

对含间隙球铰,间隙大小用轴承与轴半径之差来描述,则间隙为: i j c R R =- (1)其中i R 为轴套半径,j R 为轴半径。

轴套与轴中心距为e ,定义δ=e-c 为接触点法向穿透深度。

则可以定义碰撞接触条件为[5]:δ<0 未接触;δ=0 开始接触或开始分离;δ>0 接触变形穿透深度。

1.2 含运动副间隙的机构动力学模型平面连杆机构含间隙的运动副处两零件没有接触时,其动力学方程可表示为[6]..(,)0T q M q Kq Q q t ϕλϕ⎧⎪++=⎨⎪=⎩ (2) 式中,M 和K 分别为连杆机构系统的广义质量矩阵、广义刚度矩阵;q 为系统位置向量;ϕ和q ϕ分别为约束方程、约束方程的雅可比矩阵;λ为拉格朗日乘子;Q 为广义力矩阵。

当含间隙的运动副处两零件有接触时,将引起约束条件的变化,增加力约束,机构的动力学方程可表示[7]..'(,)0T q M q Kq Q F q t ϕλϕ⎧⎪++=+⎨⎪=⎩ (3)式中,'F 为接触力。

在LMS 中,零件间接触力用Contact 工具来定义。

Contact 对碰撞力的计算采用Restitution 类型,即等效弹簧阻尼模型[8]。

它将接触模型简化成一个弹簧阻尼系统。

弹簧接触力根据Hertz 接触理论来计算,同时,用阻尼器模拟接触过程中的能量损失[9]。

用等效弹簧阻尼模型来计算接触碰撞力,其法向接触力广义形式为[10]..()n m n n F K D K C δδδδδ=+=+ (4)式中,n F 是接触点处的法向接触力;n K 也是等效接触刚度;δ是接触点法向穿透深度;.δ是接触点处法向相对速度;()C δ是与δ有关的阻尼因子,m 为非线性弹性力幂指数。

系数D 为碰撞过程的阻尼系数, D 的表达式为2().3(1)4n e K c D δδ--=(5)其中,e c 为恢复系数;().δ-为撞击点的初始相对速度。

运动副间隙切向接触特性可以通过切向摩擦力模型来描述,本文考虑运动副间隙摩擦为干摩擦,不考虑润滑。

由于铰间摩擦力的存在,铰结构的相对运动将受到铰间摩擦阻力矩的影响并会进一步影响到整个间隙机构的动力学响应。

铰间隙碰撞接触处的切向摩擦力模型采用修正的库仑摩擦定律,其切向摩擦力可以表示为[11]t t f d nv F c F v τμ=- (6) 式中,f μ为动摩擦因数,d c 为动态修正系数;t v 为相对切线速度。

2 含运动副间隙的平面连杆机构仿真分析2.1 含运动副间隙的平面连杆机构多体动力学模型的建立平面连杆机构,如图1所示。

在LMS 中,铰A 、D 处两杆均通过固定副Braket Joint 固接于地面,两摇杆通过旋转副Revolute Joint 与固定在地面上的杆连接,摇杆和连杆通过铰B 、C 连接。

当B 、C 铰无间隙时,施加理想球副Spherical Joint 连接两构件,当有间隙存在时,通过施加球与球套之间的接触力Contact 来模拟由间隙存在产生的碰撞力。

由于间隙通常很小,为了表达清楚,间隙放大,如图2所示。

假设球副外壳为铜,弹性模量E 117Gpa =,泊松比为0.30,密度为338.910kg/m ⨯;内球为钢,弹性模量E 200Gpa =,泊松比为0.29,密度为337.8510kg/m ⨯。

二者相对运动速度为50mm/s 。

设置各零件的材料属性和初始状态,最后,在旋转副A 处施加驱动.以建立起平面连杆机构的动力学模型。

以下对间隙运动副的不同因素对机构运动的影响进行分析。

图1 平面连杆机构几何模型图2 球副放大示意图2.2 间隙大小对机构运动的影响为了研究间隙大小对机构运动特性的影响,间隙半径分别取1mm 、0.1mm 与无间隙状态下情况进行对比。

研究发现,当间隙较小时,含间隙时随动杆的位移与理想球副不含间隙时的位移曲线几乎完全重合,速度围绕理想无间隙速度出现小的波动,但整体趋势相同,这表明较小间隙状态下,间隙对机构的位移、速度影响较小。

此结论与文献3~5中得到的结论相同。

但随着间隙的增大,位移峰值稍微增大一些,在碰撞后位移呈振荡状态慢慢下降;而速度出现较大差异,在碰撞后速度出现高频振荡特点,并且远大于前两种状态下的速度。

但是对于加速度两者有较大差别,理想机构加速度曲线很光滑,加速度值也很小。

但考虑铰间间隙时,加速度出现明显的波动,存在许多峰值,并且幅值比理想机构增大很多,可知铰间间隙对随动杆的加速度有较大的影响。

并且加速度峰值随着间隙的增大出现明显的滞后效应,加速度在运动起始阶段会呈现强烈的冲击效应,具有较高的瞬时峰值。

间隙较小的加速度峰值出现较早一些,但峰值却较大一些。

由分析可知,由于球与球套之间存在间隙,因此产生了间隙碰撞力,是一种局部效应,每次碰撞时间极短,因此对位移影响不大,但对加速度影响较明显。

由于理想机构球铰没有间隙,所以,碰撞力曲线很光滑,且值数量级很小,接近于零。

图3为间隙为0.1mm和1mm状态下,球铰碰撞力曲线对比图。

点划线为间隙为0.1mm状态,小碎点线为间隙为1mm状态。

图3 不同间隙状态下球铰碰撞力曲线图从图中可以看出,由于间隙的存在,产生了脉冲式的间隙碰撞力,碰撞力幅值较大并且体现出高频振荡的特点。

随着间隙的增大,碰撞的频率变低.这是因为间隙变大时,铰接的两零件的碰撞间隔加长。

2.3 不同运动副参数对机构运动的影响实际使用的运动副材料多种多样,材料特性也相差较大。

图4为当球副间隙为1mm,二者相对运动速度为50mm/s时,钢球钢套与钢球铜套球副的碰撞力对比图,点划线为钢球钢套材料的球副碰撞力,实线为钢球铜套材料的球副碰撞力。

图4 不同运动副材料时球副的碰撞力对比图从图中可以看出,材料弹性模量较大的钢球钢套运动副和弹性模量较小的钢球铜套运动副中的碰撞有所不同,弹性模量较大时,运动副变形较小,碰撞力也较小;弹性模量较小时,运动副元素变形较大,碰撞力也较大,碰撞刚度明显降低。

3.4 碰撞速度对机构运动的影响不同的碰撞速度造成构件的变形不同,碰撞过程也会有所不同。

图5为当球副间隙为1mm时,二者相对运动速度分别为50mm/s和500mm/s时,球副的碰撞力对比图,点划线为速度为500m/s的球副碰撞力,实线为速度为50m/s的球副碰撞力。

图5 不同碰撞速度时球副的碰撞力对比图从图中可以看出,随着速度的增大,碰撞力急剧增大,碰撞时间缩短,此时造成的碰撞变形也增大,碰撞刚度也迅速增大。

3.5 多间隙与单间隙对机构运动的影响之前几种情况讨论的均是在单运动副间隙状态下,机构的动力学响应问题。

但现实生活中,大多数复杂机构存在着多运动副间隙的状况,所以,在本算例中将曲柄和连杆、连杆和摇杆都设为含运动副间隙,两个间隙r 都取0.1mm,对机构进行动力学仿真,与之前含一个运动副间隙的状态进行对比。

图6为双运动副间隙与单运动副间隙下连杆的速度对比图,其中点划线和实线分别表示双运动副间隙、单运动副间隙状态。

图6 双运动副间隙与单运动副间隙下连杆的速度对比由图6可以看出,双运动副间隙会使连杆的速度产生一定的波动,其明显大于单运动副间隙对机构的影响,且速度的幅值存在明显的滞后效应。

图7、图8分别为单运动副间隙和双运动副间隙状态下连杆的加速度-时间曲线。

图7 单运动副状态下连杆的加速度-时间曲线图8 双运动副状态下连杆的加速度-时间曲线由以上两图对比可以看出,双运动副间隙所产生的加速度波动更加复杂,连杆的加速度幅值增大很多,也存在明显的滞后效应。

由于双运动副间隙的耦合,机构动力学响应的不确定性更大,更加趋近于机构实际的运动情况,由间隙造成的机构整体传递误差会变得更加明显。

3 结论通过在LMS软件平台下对曲柄摇杆机构进行不同间隙因素影响下的建模仿真分析,对比其动力学响应特性,发现间隙大小、不同运动副参数、运动副轴与轴套的碰撞速度以及多间隙与单间隙运动副结构等多种因素对机构运动的影响均很大,得出的一些规律可为之后的结构设计提供参考。