中空吹塑成型机壁厚控制系统的发展

中空吹塑成型机壁厚控制系统的发展

中空吹塑成型机壁厚控制系统的发展Create self, pursue no self. This is a classic motto, so remember it well.中空吹塑成型机壁厚控制系统的发展制造塑料容器的成型方法有很多种,例如中空吹塑成型、注射成型、滚塑成型、压缩成型、热挤冷压成型等.在众多塑料容器的成型方法中,中空吹塑成型和注射成型是使用最广泛、产量最大的两种成型方法.据资料介绍,世界上80%~90%的中空容器是采用中空吹塑法成型的.中空吹塑成型技术是通过气压使塑化的型坯紧贴模具内壁成型.型坯的生产方式为挤出式,即将加热塑化的塑料熔体从各种形状的模芯缝隙中挤出,形成各种形状的筒状型坯.挤出的型坯靠自重垂直悬挂.中空容器制品因其强度要求规定了最小壁厚,而早期的中空吹塑成型设备缺少型坯壁厚控制系统,为使制品最薄处达到最小壁厚要求,制品的其它部位就要相应加厚,造成材料的浪费.为了节省成本、缩短制品冷却时间、加快制品生产周期,一种比较经济的做法就是控制型坯壁厚.如501广口桶,用普通中空吹塑成型机生产的制品净重为3.5kg才能达到最小壁厚要求,而使用型坯控制器,制品净重2.4kg就可完全满足最小壁厚要求,节约原材料20%~30%,并且生产的制品厚薄均匀.1 壁厚控制系统的技术要求壁厚控制系统是对模芯缝隙的开合度进行控制的系统,即位置伺服系统.在中空容器的生产过程中,为了保证制品的质量,要求被控量能够准确地跟踪设置值,同时还要求响应过程尽可能快速.以简单的10点壁厚控制器为例,在连续挤出的模式下,从模头挤出一个型坯最短时间约5s,在5s的时间内要实现一条有限长度的函数曲线,需要将其分成10个段落,在时间轴上,每个段落只有大约的时间,按照跟踪理论,壁厚控制器的单位脉冲过渡时间应为段落时间的1/5~1/10,即~,这就要求系统响应非常迅速.而在响应如此迅速的同时,还要保证被控的位置量能够准确跟踪设置值,否则,壁厚控制将失去意义.要达到上述两种要求的控制效果,对于重载荷系统来说,正是壁厚控制系统设计的难点.另外,由于在型坯轮廓曲线上取l0个点来描绘曲线,点与点之间还须进行插值处理,尽量使轮廓曲线光滑.2 壁厚控制系统的控制原理壁厚控制系统采用闭环反馈设计,其组成部分包括壁厚控制器、电液伺服阀、动作执行机构和作为信号反馈装置的电子尺.用户在壁厚控制器的面板上设定型坯壁厚轴向变化曲线,控制器根据曲线输出大小变化的电压或者电流信号至电液伺服阀,由电吹瓶机、吹膜机、吸塑机、塑料包装机械、制袋机液伺服阀驱动执行机构控制模芯的上下移动,从而造成模芯缝隙的变化.电子尺通过测量缝隙的大小得出相应的电压信号反馈给壁厚控制器.这就构成了闭环的壁厚控制系统,如图l所示.3 壁厚控制器的现状塑料加工机械的水平在很大程度上取决于测控水平的高低. 国外先进塑料机械的控制系统普遍采用以可编程逻辑控制器PLC等为核心的可编程系统,并在一些高精度塑料机械上采用了模糊控制、统计过程控制SPC,以及基于网络的远程监控、故障诊断和控制系统.美国的穆格M00G公司是全球电液伺服元件及伺服系统设计及制造领域的领导者.在吹塑控制领域,其独立的壁厚控制系统中提供30点、100点的壁厚控制器DIGIPACK,可用于控制储料缸式和连续式吹塑成型机的型坯壁厚.储料缸式机器常用于制造较大的容器.DIGIPACK根据储料缸电子尺的反馈控制口模开度,液晶显示屏LCD上的纵坐标显示储料缸位置,横坐标显示口模开度.连续式机器通常有多个模头,DIGIPACK根据工作循环时间控制口模开度,此时LCD上的纵坐标显示循环时间,通常是以切刀动作作为一个完整循环的开始.目前在中空吹塑成型技术方面,国外的潮流是用整机控制及上位机和下位机方式控制,而壁厚控制则包括在整机控制中.仍以M00G公司为例,它提供整机控制TMC方案.国内使用的壁厚控制器有穆格M00G、贝加莱B&R、西门子SIEMENS等公司的产品,国外品牌牢牢占据着国内市场.这种状况和我国的塑料加工水平不高有直接关系.2003年我国的中空吹塑成型机产量已达3405台,在这三千多台机器中,绝大部分机器是由我国的厂家把机械部分做好,再装上进口的控制系统组装起来.这就造成产品的成本高、附加值低,效益不显着.如果能够配上国产的壁厚控制器,则国内中空吹塑成型机产业自然会跃上一个新台阶.4 壁厚控制器的将来综观国外塑料机械工业技术,今后主要围绕下列几个方向发展.1微型化与大型化微型化是各类产品今后的重要发展方向,有越来越多的市场需求,在电子、信息、电器、医疗、生物等部门已表现出明显的发展.目前虽然已有生产3mL塑料瓶的中空吹塑成型机,但是生产更小容积的应用于医疗、生物方面的中空容器设备,已经有一些国家正在研发中.大型化也是今后发展的方向之一.目前已出现生产5000L中空容器的商品化生产设备.而工业用各种大型中空容器的需求明显,10000L甚至更大容积的塑料储装容器也已有需求.2个性化长期以来中空吹塑成型机的机型、功能、规格的划一和固定不变已不能满足市场需求.中空容器生产厂家需要灵活应变,以适应日新月异的市场需求,促使中空吹塑成型机的模块化设计、技术集成、专业化生产、国际采购能力与水平的提高,这既要求塑料机械企业在技术人才、技术创新方面具有雄厚实力,也要求企业能在第一时间内准确把握客户的个性化需求.3智能化自动控制技术在塑料机械工业中的应用已发展到相当高的水准.设备单元的自动控制、参数的死循环控制、过程联动、在线反馈控制等都借助电子技术与计算机技术在塑料机械上得到较广泛的应用.简单地说,智能控制系统主要是指具有能理解工作人员的理念和意图、能识别和检测工作失误、能回答人员提出的问题、能提出解决问题的办法和措施并发出指令实施相应的生产等功能的控制系统.智能化塑料机械的发展,将会明显提高塑料机械的运行稳定性和可靠性,切实提高塑料机械高质量、高效率、低损耗的生产能力,并为实现无人车间、无人工厂提供坚实的技术基础.4网络化与虚拟化这在理念上和模式上都是全新的技术,它会使塑料机械的生产企业在质量、效率、成本、服务、销售等方面的竞争力大幅提高,从而使企业的经济效益显着增大.虽然虚拟技术的发展在各个工业部门都处于初始发展阶段,但是,由于虚拟技术可带来巨大经济效益的潜力,将为虚拟技术今后的发展提供强大的推动力.5 国内壁厚控制器的发展对策一个实用的控制系统,先进的控制理论固然重要,更重要的是实际应用中解决实际问题的经验.鉴于国内中空吹塑成型机的生产现状,今后壁厚控制系统的发展之路主要是从空白入手,从无到有,从简单到复杂.可以先从10点的、应用在一些对型坯壁厚精度要求不高的机器开始,开发出适用的壁厚控制器,先占据国内的低端市场,然后进行改良,开发出精度高的控制器.再增加点数至30点或者100点以上,运用先进的控制手段,参与国际竞争,与国际同步发展.6 结语国内中空吹塑成型机壁厚控制系统的发展之路充满了机遇和挑战.随着我国加人WTO,国内在知识和技术产权方面不断完善,加大科技创新的投入,吸引专业技术人才,实现规模化和专业化生产,努力缩短国内外技术水平上的巨大差距,已成为塑料机械领域有识之士的共识.早在20世纪70年代,聚烯烃HDPE、PP药用塑料瓶在国外就已得到应用.20世纪80年代中期,国内的天津力生制药厂和上海大明玻璃厂率先从国外引进了“注-吹”流水生产线用于生产药品包装塑料容器,从而推动了聚烯烃HDPE、PP 药用塑料瓶在我国的生产和使用.本文对药用塑料容器的成型工艺、可选用的原料以及GMP规范和工艺流程等问题进行了介绍.药用塑料瓶的常用生产工艺1、中空挤出吹塑Extrusion-Blowmolding中空挤出吹塑是利用挤出机连续地挤出空心管,然后用剪刀人工或切割装置自动将其切成小段后移到挤吹模具内吹制成型.其优点是:设备简单,投资小,成本价格低;缺点是:瓶口不平,密封性能差.此外,中空挤出吹塑工艺所适用的塑料原料是PE,常用的为LDPE,其阻透性能远远低于HDPE 和PP,装药保质期短.2、二步法“注-吹”Twostepsinjection-Blowmolding二步法“注-吹”实际上是指注射、吹塑分别由两台机器进行操作,俗称“二步法”.具体而言,第一步是由一台普通的注塑机注射成型管坯,此时,管坯的瓶头部分瓶口、螺纹已经成型;第二步是由人工将管坯放在蜂窝状的加热器或自动循环加热传送带上,经加热调温后,再将其移到吹瓶机内用压缩空气吹制成型.这种方法的优点是:设备比较简单,投资也比较少;瓶口整齐,密封性能良好;产品品种开发速度快,模具费用比较低.其缺点是:注射管坯与吹塑成型分步进行,使制品易被污染,难以保证产品通过菌检;产品的同一性差,不太适应大批量生产.3、一步法“注-吹”Onestepinjection-Blowmolding一步法“注-吹”是指注射和吹塑在同一台机器上完成.根据不同的机种,通常分为三工位和二工位“注-吹”.三工位“注-吹”制瓶机的三个工位以120°角成等边三角形分布,其中,第一工位为注射成型工位,第二工位为吹塑成型工位,第三工位为脱瓶工位.这三个工位可同时运行,不仅大大提高了生产效率,而且可与传送带连接,自动计数包装,真正实现了药用塑料瓶生产全过程的“无人手接触”,从而确保了产品的洁净卫生.二工位“注-吹”制瓶机的两个工位可上下或前后排列,第一工位为注射成型工位,第二工位为吹塑成型工位.由于缺少一个专用的脱瓶及冷却工位,所以难以实现全自动计数包装一般为散装人工计数.同三工位制瓶机相比,其生产效率较低,生产周期较长.一步法“注-吹”工艺的优点是:自动化程度高,机器的产能大;瓶口的平整度高,密封性极好.当选用HDPE/PP作为原料时,瓶子的壁厚比较均匀,阻透性能优良,使药品的保质储存期长.其缺点是:设备投资较大,模具复杂,系统配置要求较高,因此,不适合小品种、小批量的生产.但是,对于大批量生产而言,可得到高品质低成本的产品,经济效益较好.目前,国内标准化的药用包装企业基本上都是采用一步法“注-吹”工艺设备,并以三工位设备为主.国际上着名的“注-吹”成型设备制造厂家主要有美国的Wheaton公司和Jomar公司、德国的Battenfeld公司和Bekum公司、日本的ASB公司和青木固公司以及意大利的UniloyMilacron公司,这些公司目前所生产的机型均采用一步法三工位的方式,其中,美国产品采用垂直螺杆结构,德国和意大利的产品采用卧式螺杆结构.在国内,江苏维达机械有限公司自1989年开始,首家研制“三工位”一步法“注-吹”成型机,并于1991年将产品投向市场.目前,其生产规模达到每年100条生产线,带动了中国药品包装容器特别是固体药物片剂、胶囊包装生产技术的提高.药用塑料瓶常用塑料原料1、聚烯烃适合于制作药用塑料容器的聚烯烃类塑料原料包括:聚乙烯PE、聚丙烯PP、聚氯乙烯PVC、聚苯乙烯PS.其中,聚乙烯又包括:高密度聚乙烯HDPE、中密度聚乙烯MDPE、低密度聚乙烯LDPE、线性低密度聚乙烯LLDPE;聚苯乙烯包括高抗冲聚苯乙烯GPPS-HIPS.2、聚酯聚酯类塑料原料主要有:聚对本二甲酸乙二醇酯PET、聚碳酸酯PC、聚对萘二甲酸丁二醇酯PEN.常用塑料原料的密度性能见表1.从表1可以看出:●固体药物的包装宜选用HDPE和PP,这2种材料具有优良的抗水蒸气渗透性能,可以有效地防止药物因吸潮而变质.但是,对于易氧化变质的药物,应慎用HDPE和PP材料.HDPE 和PP材料通常是采用一步法“注-吹”工艺;● LDPE的阻氧性能极差,不适合用作药用塑料瓶的原料,更不能灌装贮存期较长的药物;● PET对水和氧气均具有优良的阻透性,且外观透明,是灌装液体药物糖浆、口服液类的理想原料,一般采用“注-拉-吹”工艺.表1常用塑料原料密度性能比较注:水蒸气渗透率单位g/m224hMPa0.025mmJIS-Z-0208方法;氧气渗透率单位cm3.m/m2Mpa24h20℃65%RH0.025mm压力法3、着色剂与加工助剂药瓶的着色剂通常选用二氧化钛TiO2锐钛型或金红石型,TiO2的含量≥98%Wt,添加量为%~%Wt.常用的加工助剂有润滑剂硬脂酸锌和聚乙烯蜡,它们均为白色粉末,添加量为%~1%Wt.近年来,为满足GMP及十万级净化的要求,一般将TiO2、硬脂酸锌、聚乙烯蜡与LDPE高M·I混合在一起制成浓缩母粒,可大大减少生产过程中的粉尘污染.典型的TiO2色母配方为:TiO2特级60%,硬脂酸锌8%,聚乙烯蜡10%,LDPE22%.GMP规范及工艺流程的规划药用塑料瓶生产企业不仅应选择性能可靠的“注-吹”成型机和精密的“注-吹”模具,还应对相应的GMP规范及工艺流程进行系统设计规划,主要内容包括:1、中央空调系统GMP标准厂房、十万级进化,GB/T996的主要指标:洁净度十万级,三级过滤粗、中、高,顶送侧回方式.换气次数≥15次/h,温度T=26℃~28℃.2、冷冻水系统:温度T=5℃~15℃,压力P≥,流量Q≥额定值.3、冷却水系统:温度T≤28℃,压力P≥,流量Q≥额定值,采用喷淋冷却循环系统.4、压缩空气系统:配置稳压罐、冷冻干燥器和自动排水阀,压力P≥,流量Q≥标定值,压缩空气温度可从65℃左右调节到20℃以下,以提高生产效率;二级过滤,可保证产品洁净度.5、模具温控器●水介质模温机:工作温度Tmax≥120℃,P≥,微处理器或PID控制.●油介质模温机:工作温度Tmax=30℃~300℃,P≥,PID 或一次位式控制仪表.通常,生产药用塑料瓶选用水介质模温机更为适宜,可以保证药瓶的质量,防止油介质泄露污染药瓶.6、混料、加料、粉碎装置●采用定时器确保混料时间可控,时间过长或过短均难以达到最佳的混料效果;●最好采用顶层加料或自动真空吸料的方式加料,并选用浓缩母粒着色,防止车间内粉尘污染超标;●粉碎机应选用低噪音、高效率的旋转切刀主要是粉碎瓶盖注塑流道料架及少量的废瓶,回料的添加量应合适小于15%Wt,防止反复循环降解影响性能.不同牌号的原料回料必须分开处理,不能随意混用.一般,瓶用树脂M·I≤,盖用树脂M·I>5.北美洲塑料产量1991年已经超过3000万吨,2002年增至5240万吨,2003年增为5560万吨.北美洲塑料产量占世界总产量的比例近年来也不断下降,1996年为33%,2001年、2002年和2003年均下降为27%.世界塑料市场保持%的年增长率,从1995年的亿吨增加到2004年的亿吨.塑料原料树脂产量,2004年已达亿吨.美国塑料的产量多年来一直为各国之首.早在80年代中期,美国塑料产量就已达2000万吨,2002年增达4880万吨,占世界总产量的1/4左右.美国塑料原料的出口量2002年为1120万吨,进口量为680万吨.人均塑料消费量最多的国家是美国.2002年美国国内塑料原料的消费量为4910万吨,人均消费量为172千克.塑料制品产量2000年为3400万吨.塑料制品业就业的110万员工创造的产值超过2000亿美元,人均产值近20万美元.2002年塑料原料出口量为650万吨.美国也是世界塑料制品进口大国之一,2002年塑料制品进口总额为204亿美元.在美国,塑料最大应用领域是包装行业.美国消费的全部塑料中,有29%用在包装方面.2003年美国消费的热可塑性塑料总量为3650万吨,其中包装应用量为1250万吨,占34%.加拿大塑料产量404万吨,人均消费量为110千克.2002年塑料原料出口量为396万吨,进口量为288万吨.墨西哥塑料产量417万吨.硬塑料包装在1999年至2003年之间每年平均增长13%达到182亿比索,进口184万吨,增长达到184亿比索.塑料包装整体用量约占墨西哥2002年所有塑料的使用量的45%.墨西哥的软塑料包装市场在2003年约为亿比索,市场增长额自1999年以来达到年均%.北美塑料包装产品销售额达到了430亿美元左右,占世界塑料市场份额的33%.长期以来,硬质塑料包装是市场中发展最迅速的部分,2003年达到了231亿美元,比2002年增长了%.2002年-2003年,软包装塑料追上了硬质塑料包装.自1999年以来年平均增长率为%.美国市场已经开始达到轻微的饱和状态,加拿大市场的范围略有减少,过去两年间美国销售量实际上轻微下降,尽管耗材价格的上涨还是最终导致了用户价格下降.在墨西哥,尽管在过去的五年间整体的包装市场比较弱,但市场年平均增长率还接近10%.1塑料薄膜美国塑料薄膜消费量也在连续增长,从1996年538万吨增到2001年的582万吨,2006年将增到662万吨,年均增长为2%左右.低密度聚乙烯需求量将从2001年的350万吨增至2006年的394万吨,高密度聚乙烯的消费量将从2001年的93万吨增至2006年的111万吨,聚丙烯消费量将从2001年的63万吨增至2006年的79万吨,其它薄膜将从2001年的76万吨增至2006年的79万吨.BOPP薄膜是北美市场增幅最快的软包材.全球BOPP薄膜生产量达到360万吨,预计至2010年将达到570万吨.北美市场对BOPP薄膜的年需求已经上升到63万吨,仍在以年6%的速度增长,预计2010年需求将达到75万吨.北美自由贸易区对BOPP薄膜的需求,紧跟在亚洲和欧洲之后,排在全球第三位.2硬质塑料2003年美国硬质塑料包装市场约为191亿美元.自1999年以来消费量年平均增长率%.2000年和2001年硬质塑料产量持续增长.2002年,由于受到塑料瓶和其它硬质塑料包装产品包括聚氨酯泡沫产品需求量的制约,产量下降,而聚苯乙烯包装产品的需求却继续上升.到2003年,塑料瓶和其它的硬质塑料包装产品增长需求使销售量回升,增长了%.美国在硬质塑料包装工业的主要行动是北美,南美和欧洲地区.2003年聚脂PET消耗量共计到万亿,比2002年增长%,专门供应用水和等压容器销售量的上涨影响着聚脂PET的使用.2002年再循环率从%下落到%,而1995年是%.加拿大跨越其它地区,硬塑料包装消耗量在1999年到2003年之间平均增长%达到亿.塑料瓶消耗量上升了18%,达到亿加元.2004年塑料瓶消耗量约占11%.3塑料容器北美国家塑料容器消费量持续增长.长期以来,硬质塑料包装是市场中发展最迅速的部分.2002年-2003年,软包装塑料追上了硬质塑料包装.北美整体塑料包装产品销售额达到了430亿美元左右,占市场份额的33%.2003年美国塑料容器消费量为555万吨,年均增幅在4%上下.塑料瓶占需求的75%,接下来为提桶、桶、杯子和托盘.高强度聚丙烯是树脂中需求最大的,其次是聚酯和聚氯乙烯.美国包装市场对塑料瓶的需求比例约为:饮料44%、食品8%、药品12%、运输8%、家用品14%、个人护理用品8%、其它5%.塑料瓶消费量在各种塑料容器中数量最大,2003年为426万吨,比1998年增长26%,到2008年将达510万吨.塑料罐和碗杯盘的消费量2003年分别为52万吨和41万吨.美国饮料塑料容器消费量2002年达约500亿只,10年增长了倍.2002年,美国生产的果汁和蔬菜饮料中,塑料包装容器在数量上占全部容器的30%,在各类容器中用量居首位.在碳酸饮料和牛奶的包装容器中,塑料都占第2位.2002年塑料容器占美国碳酸饮料全部容器的%,仅少于金属罐%.牛奶包装容器中的%是塑料容器,比纸容器低一些.不过,塑料容器在啤酒包装中的进展仍然相当缓慢,2002年塑料容器仅占美国啤酒使用的全部容器的%.美国塑料容器需求量每年将增长%,估计到2008年将达到660万吨左右.但包装要求的小型化或“轻量化”将限制塑料容器产量的增长.2003年塑料瓶占塑料容器总量的77%,2008年前塑料瓶仍将是居支配地位的塑料容器.然而,由于软饮料市场饱和,塑料瓶需求增速将放慢,而充填用的其它聚乙烯塑料容器的需求将增长.因冷冻和预制食品需求的强劲增长,以及肉类包装需求的日益增长,盘碟和罐制造业将强劲拉动塑料容器的需求增长.塑料可以用于咖啡、方便食品和颜料等的包装,因此在罐头市场极具优势.虽然小型饮料瓶持续占据优势,但在软饮料市场成熟的条件下今后增长速度将低于过去10年一、塑料包装材料在国民经济中的地位塑料是塑料、橡胶、合成纤维三大合成高分子材料中应用量最大,应用面最广的一种材料,其应用面已深入到国民经济的各个领域,现在世界塑料年产量已逾亿吨,然而,在各个不同领域中,对塑料制品的消费量,还存在着较大的差异.目前塑料制品应用最多的领域是包装行业,其中包装塑料制品雄居首位,比塑料建材总量高出近十个百分点,较其他方面的应用更占有明显的优势.就包装材料而论,塑料包装材料已远远超过玻璃、金属、木材等传统的包装材料,仅次于纸制品而居第二位,就发展速度而论,塑料包装材料业已超过其他各种包装材料而居首位.不言而喻,塑料包装材料在整个国民经济中,具有十分重要的地位.然而塑料和其他传统的包装材料相比,毕竟还是一个应用于时间很短的后起之秀,它的许许多多潜在的优点尚待开发利用.作为一种新型材料,它在性能上的许多不足与局限,亦有待人们很好的认识,以便在使用中予以避免.因此,需要我们在从事塑料科研,生产与应用的同时,客观地对塑料包装材料进行介绍与评价,从而推动塑料包装材料的进一步发展.二、塑料包装材料的主要品种各种商品所使用的包装材料,通常多半均为一次性使用,当商品从生产单位流通到消费者手中或者到商品开封使用后,包装材料即完成了它的使命,作为废弃材料回收或者处置.因此,对于包装材料,一是要求其性能要好,要能适应保护,宣传商品的需要,二是要求其成本要尽可能地低,在当今塑料中的所谓通用塑料,如聚乙烯与聚丙烯,它们具有性能优良,生产量大,价格低廉等共同特点,是塑料包装材料的首选。

中空吹塑成型型坯壁厚控制的研究

位移传感器 1 与位移传感器 2 选用意大利 GEF RAN 公司 LT 系列, 型号 : LTH 300P, 有效行程 300 mm, 对应输出 0~ 10 V。 P ID 选用专用硬件模块 G4F P I DA, 可同时实现 8 路 P ID 自动控制。 触摸屏选用台湾罗升 PW S3260 FSTN, 0 26 m 单 色 , 带打印口及配方功能。

第 38 卷第 9 期 2010 年 9 月

塑料工业 CH I NA PLA ST ICS I NDU STRY

! 49!

中空吹塑成型型坯壁厚控制的研究

曾劲松 , 曾先锋

1 2

( 1. 安徽机电职业技术学院 , 安徽 芜湖 241000 ; 2. 武汉大学电气工程学院 , 湖北 武汉 430074) 摘要 : 简要阐述了中空吹塑 成型型坯壁厚控制的原理及其技术与现状 ; 并对型坯壁厚控制系统的总 体结构、系统 各部分之间的通信关系以及控制 方案进行了研究 ; 阐述了该系统的特点和优势。最后总结说明了该壁厚控制 系统具有 良好工程应用和市场推 广价值。 关键词 : 中空吹塑成型 ; 壁厚控制 ; 控制系统 ; 可编程 逻辑控制器 中图分类号 : TQ 320 66+ 4 文献标识码 : B 文章编号 : 1005- 5770 ( 2010) 09- 0049- 04

作者简介 : 曾劲松 , 男 , 1970 年生 , 硕士研究生 , 讲师 , 工程师 , 主要从事自动控制 与机电一体 化系统方 向的教学与 研究。 ahjdzjs@ 126 co m

! 50!

塑

料

工

业

2010 年

小得出相应的电信号反馈给壁厚控制器, 控制器则通 过比较给定信号与反馈信号的大小来确定调节方式和 调节量的大小, 以确保系统按要求工作, 这就构成了 闭环壁厚控制系统。大型塑料中空成型机液压控制系 统的核心是壁厚控制。 1 2 型坯壁厚控制技术现状 型坯壁厚控制技术是中空吹塑成型的关键技术之 一 , 其作用在大型工业件和精密吹塑件的成型方面尤 其 显 著。 型 坯 壁 厚 控 制 分 为 轴 向 壁 厚 控 制 技 术 ( AW DS) 和径向壁厚控制技术 ( PWDS) 两种形式, 本文研究的重点是轴向壁厚控制技术。 作为中空成型机的核心技术之一的型坯壁厚自动 闭环控制技术一 直被美 国的穆 格 ( MOOG ) 和 Bar ber Co l m an 、奥地利的贝加 莱 ( B&R ) 、德国的 西门 子等少数几家公司垄断, 其核心技术都被层层加密, 国内厂商只能被动使用, 而且进口该系统价格昂贵。 国产机型绝大多数不具有型坯自动闭环控制功能, 少 数机型虽配有简单型坯壁厚控制器, 但使用效果不是 很理想。因此 , 国内研发新型 壁厚控制器是 十分必 要的。

吹塑成型控制系统

V80系列PLC在挤出吹塑成型控制系统中的应用摘要:本文介绍了V80系列PLC在挤出吹塑成型控制系统中的应用情况,详细阐述了挤出吹塑成型机的工艺过程,针对型坯温度、挤出压力、冷却时间和型坯壁厚等方面的控制特点,以V80系列PLC为例,重点描述了挤出吹塑成型控制系统的实现过程,最后说明该控制系统具有良好的工程应用和市场推广价值。

关键词:PLC、吹塑成型、温度、压力、壁厚控制1.引言挤出吹塑成型机是目前产量最大的一种生产容器和中空制品的吹塑成型设备,可生产出从最小只有1ml到最大可达10000l的各种容器制品,如牛奶瓶、饮料瓶、洗涤剂瓶、化妆品瓶以及化学试剂桶、饮料桶、矿泉水桶等。

近年来,挤出吹塑成型的主要技术趋势是朝着自动化、智能化、高精度和高速度的方向发展。

因此,如何提高传统挤出吹塑成型的整体技术含量,使之适应该行业技术发展趋势要求是很重要的课题。

本文描述的挤出吹塑成型机采用德维森科技(深圳)有限公司开发生产的V80系列PLC 作为主要的电气控制系统,应用情况说明该系统完全可以符合自动化、智能化、高精度和高速度的技术发展趋势。

第一,V80系列PLC高度融合了电子技术、自动化技术及网络技术,用V80系列PLC 作为吹塑成型机的控制系统,将使吹塑成型机具有挤出、合模、吹胀、冷却和开模等过程的自动控制功能,同时具有挤出型坯温度、挤出压力和冷却温度的自动调节功能,向着自动化和智能化的方向发展。

第二,V80系列PLC中的具备高精度的热电偶模块和模拟量输入输出扩展模块,可以满足型坯温度、挤出压力、型坯壁厚的高精度控制要求,达到制品成型所要求的质量要求,而且精度重复性好;采用高速硬件解析技术的CPU模块和本身带有CPU芯片和专用共享数据区的模拟量扩展模块,可极大地提高熔料塑化速度,挤出速度以及开合模速度,缩短了成型周期,并保证了制品的成型质量。

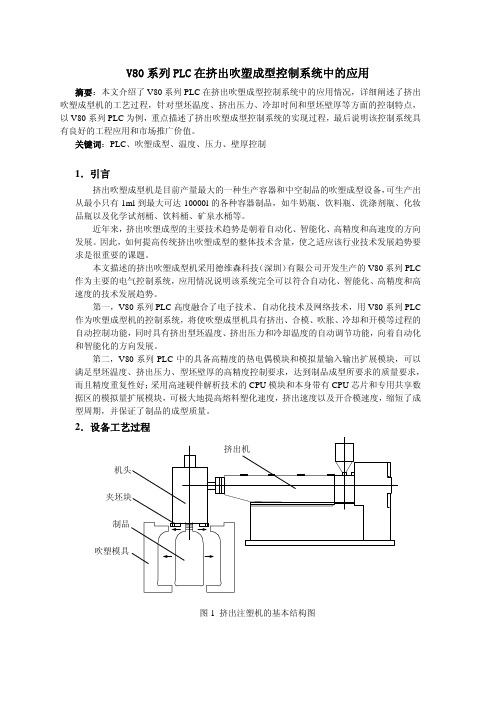

2.设备工艺过程吹塑模具图1 挤出注塑机的基本结构图挤出吹塑是制造空心塑料制品的成型方法,是借助气体气体压力使模具内的热型坯吹胀成容器的。

塑料中空容器成型技术的进步

塑料中空容器成型技术的进步2006-10-23近几年,我国塑料中空容器成型技术有了长足的进步,中空吹塑机的产量增长较快,2004 年的年产量已达到 3973 台,比 2003 年增长 22% 。

随着中空吹塑成型技术(挤吹、注吹、注拉吹)的进步,特别是大型中空成型设备、多层共挤中空成型工艺及设备的发展,带动了其它中空成型技术的最新发展,它们包括气体辅助注射成型、半壳注射技术( shell technology )、旋转成型、吸塑成型技术等。

挤吹中空成型技术挤吹中空塑料成型机是中空容器成型的主要设备,世界上 80%~90% 的中空容器是采用挤吹成型的。

在我国中空塑料成型机的发展历程中,挤吹中空塑料成型机是发展最快和最完善的机种。

近几年来,挤吹成型工艺技术的最新发展主要体现在三维( 3D )吹塑复杂中空容器和大型包装容器上。

(1) 三维( 3D )吹塑成型工艺三维( 3D )吹塑成型也称为少废料或者无飞边的吹塑成型。

近年来,市场对复杂、曲折的输送管材制件的需求推动了这一技术的进步。

3D 吹塑成型工艺通常是使用 6~8 轴的机械手来运送型坯并将其放置在吹塑模具内进行吹胀。

(2) 大型中空吹塑成型技术大型中空吹塑成型技术属于挤吹工艺。

目前,采用大型吹塑机成型的容器主要是 IBC 桶( 500~2000L )和 200L 双 L 全塑桶。

大型中空吹塑机一般包括挤出机、机头、合模装置、吹胀装置、型坯壁厚控制系统、制品取出装置、液压站和强弱电控制系统。

一般的外辅设备包括混送料系统和余料粉碎回收系统等。

按其挤出型坯的方式,大型中空机可分为储料式和连续挤出式,而按型坯的结构又可分为单层或多层。

目前,国内的 200L 双 L 全塑桶绝大多数都采用单层储料式中空机吹制,下面就以该类大型吹塑机为例,从其最为重要的几个系统组成来介绍一下大型吹塑成型机的技术进展。

挤出机大型中空机所加工的原料一般是 HMWPE ,所配置的挤出机若采用常规设计,则其塑化效率明显不足。

中空吹塑成型机生产中如何控制塑料坯壁厚-

中空吹塑成型机生产中如何掌控塑料坯壁厚?使用中空吹塑机/进行生产的产品,要求壁厚均匀。

通常0.2L以下的中空容器可以不带型坯壁厚掌控装置,其他情况应考虑使用型坯壁厚掌控装置,特别是多而杂截面的中空成型制品。

目前,通常采纳更改机头套与模芯处的模唇间隙的方法实现壁厚掌控。

依据机头套、模芯形状的不同,唇口间隙的调整方法也不同。

模芯的上下运动一般采纳液压缸驱动。

当中空吹塑机加工形状较简单的塑料中空容器时,可用开关式液压系统实现。

电液换向阀只接受通电或断电信号,使液压缸向上或向下,液压缸移动的距离(即口模的开度变化)由上、下限位螺母调定,液压缸移动的速度由流量阀的节流作用设定,电液换向阀的电信号由时间继电器掌控。

这种掌控方法简单、价廉,但壁厚变化规律简单,只有两种壁厚变化,只能用于挤吹形状简单的中空容器。

当涉及大型的且形状多而杂的制品时,型坯壁厚掌控系统须是一个位置掌控系统,其中芯棒位置掌控精度是决议型坯壁厚掌控效果的关键,要求运动平稳、位置精度高、响应快,具有良好的重复精度。

目前,中空成型型坯掌控电液位置掌控系统按使用的掌控阀不同,可分为两大类:电液比例掌控系统和电液伺服掌控系统。

壁厚掌控系统采纳闭环反馈设计,其构成包括壁厚掌控器、电液伺服阀、动作执行机构和作为信号反馈装置的电子尺。

用户在壁厚掌控器的面板上设定型坯壁厚轴向变化曲线,掌控器依据曲线输出大小变化电压或者电流信号至电液伺服阀,由电液伺服阀驱动执行机构掌控模芯的上下移动,从而更改模芯缝隙。

电子尺通过测量缝隙的大小得出相应的电压信号反馈给壁厚掌控器,这就构成了闭环的壁厚掌控系统。

25点型坯壁厚掌控器工作原理。

在储料工作期间,位移传感器2随时检测储料缸内储料位置,当储料量达到预选储料时,掌控系统发出“储料到位”信号,系统就转入“注射”工作程序。

注射型坯时,位移传感器2连续检测注射量,掌控系统将整个注射量均匀地25等分,并使其与型坯上的各等分区所需厚度相应编码,每等分区域都配备有可变电位器,依据其制品要求任意更改25只电位器的旋钮,预选开口的间隙。

挤出吹塑中空成型机的设计

XX职业学院毕业论文(报告)题目:挤出吹塑中空成型机的设计方案及原理机电工程系机电一体化专业班级:学号:.姓名:.指导教师:..年月目录第1章概述 (3)1.1简史 (3)1.2用途 (5)第2章挤出吹塑中空成型机 (18)2.1工作原理 (18)2.2挤出机的组成及作用 (18)2.2.1挤出机 (19)2.2.2机头 (21)2.2.3合模装置 (24)2.2.4吹气装置 (24)2.2.5控制系统 (24)2.3液压系统的设计方案 (27)2.4成型机的安装与调试 (32)第3章小结 (34)参考文献 (35)第1章吹塑中空成型机概述吹塑中空成型机是各种中空制品的主要成型设备。

其成型工艺是将处于粘弹性状态的挤出或注射获得的塑料型坯置于各种各样的模具中,并通入一定压力(通常为0.2~1MPa,个别达到2MPa)的压缩空气(食品类容器必须用无油或净化后的压缩空气),将型坯吹胀,使之紧贴于模腔壁上,经冷却定型,脱模后得到与模腔外形完全一致的塑料中空制品。

第1.1节吹塑中空成型机简史自从人类在地球上生存以来,人们就开始为存放粮食、水等必需品探求理想的容器。

古代的陶瓷器、木制桶、斛,以及大量的玻璃吹制品都是早期的中空容器,是吹塑制品的雏形。

经过漫长的发展历史以后,于1851年出现天然高分子树脂(马来胶)吹制成型资料记载。

在1880年出现的塞璐珞吹塑成型的记载,介绍了其成型过程是将预成型的塞璐珞管放在金属模具内加热软化吹胀而成。

1910年至1925年间人们用这种吹胀成型的方法,把塞璐珞制成各种玩具。

这种成型属于典型的粗放型吹塑成型。

现代吹塑成型始于1935年,由Enoch Fergern 和 Williom Koptike 一起开发了吹塑制品加工工艺方法,并于1936年将这一方法转让给 Hartford Empire 公司,随后成立了PLAX开发公司。

于此同时第一台专用吹塑中空成型机于1936年诞生。

吹塑机自动厚度控制系统设计

2 控制方案设计 2.1 控制系统特点

自动模头是一种较为复杂的过程控制系统, 系统控制对象 为分布在模环上的热膨胀机构内加热器, 反馈信号为薄膜横向 厚度信号。 从控制过程看,薄膜厚度变化与热膨胀机构之间控制 量变化关系较为复杂, 不同厚度薄膜以及热膨胀机构变化与控 制量之间呈非线性无规律变化, 且圆周上相邻点调整互相影响 都很大,同时热膨胀机构调整滞后性较强,不同时刻之间又互相 关联,对于这种复杂过程控制系统,很难建立其精确控制模型。 2.2 控制方式选择

4 结束语 自动厚度控制系统采用模糊-PID 控制算法控制方式,解决

单一控制存在的调节时间长、超调量大、参数难以确定、无法消 除静差、 震动及系统的动态响应性和控制精度都达不到要求等 问题。 在实际使用过程比单一控制性能有很大的提高,可以使吹 塑薄膜厚薄均匀度从 8%提高到 3~4%,调整时间缩短 20 分钟, 静态偏差及震动都有很大提高,长时间运行稳定可靠,取得了较 好的控制效果。

Abstract This paper analyse working principle and control requirement of gauge control system,explain system construction,calculation and software design by industrial computer on the basis of gauge control characteristics of automatic die head, and introduces the application of Fuzzy-PID control calculation in the system which is proved to be fast and precise control with stable system and better property than single-way control. Keywords:blown film line,automatic die head,fuzzy,PID,thickness measuring

中空吹塑行业近几年的技术发展趋势探讨

一、中空吹塑机行业与吹塑制品发展的基本情况中空塑料吹塑成型机一般简称中空吹塑机,又称为中空机、吹塑机。

是塑料加工行业的三大重要装备之一。

中空塑料吹塑成型机主要由:机头、挤出塑化装置(挤出机)、机架、合模机、吹胀装置、液压系统、伺服液压系统、气动系统、电气控制系统、以及模具、周边辅助设备等智能化设备组成。

近年来,中空塑料吹塑成型机已经由过去的单一机组向中空吹塑机智能化生产线发展,且近年向这方面的发展速度越来越快,这种中空塑料吹塑机智能化生产线主要包括:中空塑料吹塑成型机,全自动上料机、全自动混料机、全自动后冷却去飞边设备、(机器人去飞边系统)全自动贴中空吹塑行业近几年的技术发展趋势探讨邱建成(苏州同大机械有限公司 215614)摘要:本文介绍了近几年中空吹塑行业与吹塑机设备行业的基本概况,介绍了中空塑料吹塑成型机的基本构成,概述了行业的基本情况与特点。

介绍了吹塑机行业研发的新技术,新产品以及新的生产线等。

介绍了中空塑料吹塑机生产线关键配套技术与关键零部件的研发现状。

介绍了中空吹塑制品与吹塑机行业重点新产品与新技术。

提出了行业的技术研发趋势分析与建议,并且进行了行业发展趋势分析等。

关键词:中空塑料吹塑成型机 关键技术与核心技术 吹塑机智能化生产线 特殊吹塑容器The Exploration of the Technology Trend of Blow Molding Industry in Recent YearsQiu Jiancheng(SUZHOU TONGDA MACHINERY CO., LTD 215614)Abstract :This paper provides an overview of the blow molding industry and blow molding machinery industryin recent years, introduces the basic components of blow molding machinery and summarizes the fundamental state and characteristics of the industry. In addition, it also gives an introduction to the new technologies, new products and new production lines developed in the blow molding machine industry, the R &D status of critical matching technologies and key parts and components of the blow molding machine production line and the main new products and technologies of blow molding manufacturing industry and blow molding industry. Furthermore, it puts forwards the R &D trend of the industry, provides suggestions and analyzes the industry trends, etc.Keywords :hollow plastic blow molding machine key technology and core technology blow molding machineintelligent production line special blow molding containers标机、飞边输送设备、飞边粉碎机、称重设备、气密测试设备、成品打包设备及制成品输送设备等组成智能化的全自动吹塑机生产线,因此,业内人士已经改变对吹塑机的称谓,一般称为中空吹塑机智能化生产线,简称吹塑机生产线。

刍议中空吹塑型坯壁厚多点控制研究

刍议中空吹塑型坯壁厚多点控制研究【摘要】本文从中空吹塑型工艺特点出发,为了解决中空吹塑成型法在应用过程的所出现的问题,就采取了多点型坯壁厚控制装置技术,对多点型坯壁厚控制装置的工作原理进行了详细的说明,也对多点型坯壁厚控制装置技术进行了概述,并以摩托车塑料燃油箱为例说明了多点型坯壁厚控制装置技术的具体运用【关键词】中空吹塑成型法;多点型坯壁厚控制装置;摩托车塑料燃油箱【引言】中空吹塑成型法在是工业产品生产中是常用制造方法,因为它可以在最大程度上减少生产成本。

但是由于技术限制,中空吹塑成型也有其固有的缺陷,就是无法控制中空吹塑成型产品的壁厚,产品在生产过程中受到自重的影响,导致产品出现缩颈或壁厚的厚度不够的现象。

为了解决这个问题,工作人员采用了多点型坯壁厚控制装置技术,让产品的壁厚达到理想的厚度。

1.中空吹塑型工艺特点中空吹塑产品生产的过程主要有3个方面,一是型坯的成型;二是型坯在模具内吹胀并形成制品;三是产品的冷却,其中型坯的成型是关键步骤,也是决定产品质量的关键环节。

根据中空吹塑型产品的工艺特点可以知道,型坯在塑形过程中,塑料型坯一旦离开口模后,就会越变越大,因为在这时候型坯的长度和重量在不断的增加,但是型坯在成型过程中会受到重力的影响,这样就会使产品出现上薄下后的情况,尤其是大型的塑料制品。

而且大型的塑料制品在制造过程中,它的直径会出现变化,在这个时候如果没有将型坯控制好,就会使产品出现厚壁不均匀的现象,这个时候就需要采用多点型坯壁厚控制装置技术,将产品的壁厚控制在±0.1 mm左右[1]。

2.多点型坯壁厚控制装置工作原理在将制造原料放入储存缸内的时候,位移传感器会对储存位置进行检测,一旦达到预期标准,控制中心就会发出信号,停止储料,转而进行注射程序,这时候也会有位移传感器对注射量进行检测,帮助控制中心将注射量均匀的分布在相应的各等分区,并对其所需厚度进行编码,而且在每个等分区装上一个可变电位器,可以根据制品要求任意改变按钮。

吹塑成型

吹塑成型吹塑,这里主要指中空吹塑( 又称吹塑模塑) 是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。

吹塑用的模具只有阴模( 凹模) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好( 如低应力) 、可成型具有复杂起伏曲线( 形状) 的制品。

吹塑成型起源于19 世纪30 年代。

直到1979 年以后,吹塑成型才进入广泛应用的阶段。

这一阶段,吹塑级的塑料包括:聚烯烃、工程塑料与弹性体;吹塑制品的应用涉及到汽车、办公设备、家用电器、医疗等方面;每小时可生产 6 万个瓶子也能制造大型吹塑件( 件重达180kg) ,多层吹塑技术得到了较大的发展;吹塑设备已采用微机、固态电子的闭环控制系统,计算机CAE/CAM 技术也日益成熟;且吹塑机械更专业化、更具特色。

1 吹塑成型方法成型方法??? ???不同吹塑方法,由于原料、加工要求、产量及其成本的差异,在加工不同产品中具有不同的优势。

详细的吹塑成型过程可参考文献。

这里从宏观角度介绍吹塑的特点。

中空制品的吹塑包括三个主要方法:挤出吹塑:主要用于未被支撑的型坯加工;注射吹塑:主要用于由金属型芯支撑的型坯加工;拉伸吹塑:包括挤出一拉伸一吹塑、注射一拉伸一吹塑两种方法,可加工双轴取向的制品,极大地降低生产成本和改进制品性能。

此外,还有多层吹塑、压制吹塑、蘸涂吹塑、发泡吹塑、三维吹塑等。

但吹塑制品的75 %用挤出吹塑成型,24 %用注射吹塑成型, 1 %用其它吹塑成型;在所有的吹塑产品中,75 %属于双向拉伸产品。

挤出吹塑的优点是生产效率高,设备成本低,模具和机械的选择范围广,缺点是废品率较高,废料的回收、利用差,制品的厚度控制、原料的分散性受限制,成型后必须进行修边操作。

注射吹塑的优点是加工过程中没有废料产生,能很好地控制制品的壁厚和物料的分散,细颈产品成型精度高,产品表面光洁,能经济地进行小批量生产。

中空吹塑成型机组电气控制系统的调试与维护(上)

前言做好中空成型机组电气自动控制系统的维护与保养工作至关重要,对于保障挤出吹塑中空成型机的正常使用起着非常重要的作用;在设备的维护与保养工作中需要充分发挥专业技术人员的才智和积极性。

相对来说,在气候炎热和潮湿的南方,做好电气自动控制系统的维护与保养更具有其特殊性。

由于一些厂家对电气自动控制系统的运行特点不太熟悉,造成对设备保养不善,容易导致吹塑设备无法正常运行的情况发生。

特别是随着智能化吹塑机生产线的不断增多,智能化控制系统的稳定运行已经十分重要。

因此,吹塑制品生产企业已经十分有必要形成良好的设备保养规程并且建立有效的规章制度。

1温度控制系统温度控制系统在中空成型机中主要控制机头、挤出机的熔体工艺温度,目前温度控制系统已经发生了较大的变化,采用PLC的温控模块代替温控仪,采用固态继电器代替接触器,这些技术上的进步或是改进,给电控系统的集成化提供了方便,可以减少电控系统的接点和零部件。

随着电气控制技术的进步,集成化的温度电气控制系统将可能会完全取代目前常用的温控系统。

已经在挤出机温度控制系统开始应用的电磁感应加热系统其电能效率可以达到90%以上,是今后大中型中空成型机温度控制系统的技术发展方向之一。

图1挤出机电磁感应加热装置外形图中空吹塑技术培训连载(三十一)中空吹塑成型机组电气控制系统的调试与维护(上)李明朱虞卫锦尧邱建成(苏州同大机械有限公司)摘要:本文介绍了中空成型机组电气控制系统的调试与维护方面的基本知识与注意事项。

关键词:中空成型机电气控制系统PLC可编程控制器Debugging and Maintenance of Electrical Control System of Hollow Blow Molding UnitMing Li Yu Zhu Jinyao Wei Jiancheng Qiu(Suzhou Tongda machinery Co.,LTD)Abstrac t:This paper introduces the basic knowledge and matters needing attention in the debugging and maintenance of the electrical control system of the hollow forming unit.Keyw ord s:Hollow Molding Machine Electrical Control System PLC Programmable Controller图2一种应用于挤出机的国产电磁感应加热器与温度控制器但是目前在生产现场大量使用的主要还是温控仪、加热圈、红外加热圈等温度控制装置,在本节的内容中主要介绍温控仪温度控制系统的维护与保养。

中空塑料成型机及其创新应用(三)

中空塑料成型机及其创新应用(三)(2) 缩短吹塑冷却成型时间缩短吹塑冷却成型时间的关键是提高吹塑系统性能, 吹塑系统性能的主要技术指标是吹气压力和气体温度。

我们现在配备的吹塑设备都是常规的空气压缩机,采用常规的吹气压力,不能满足大型中空制品快速吹胀冷却的需要。

大型中空塑料制品的壁较厚,所以吹塑系统性能不但关系到生产效率,而且关系到制品的质量,特别是关系到型坯粘结缝的强度。

提高吹气压力,使用低温干燥高压空气吹塑,是缩短吹塑冷却成型时间的关键,提高制品质量的关键。

德国Beke公司把空气冷却到-350C到-450C,进行吹塑,加强了制品内壁的冷却,使制品内外壁的冷却速率均匀,极大提高了制品的品质,同时冷却时间缩短不少于20%,提高了生产效率。

1.2.1.2 高性能储料式机头单层大型挤吹中空容器成型的机头为储料式机头。

我国的大型挤吹中空塑料成型机生产的容器基本上都是单层,例如,200L的双L环桶,IBC桶等。

单层大型中空容器为HMWHDPE原料成型,HMWHDPE是一种分子取向性很强的结晶形塑料,熔体的“弹性记忆”效应强,所以储料式机头必须能达到使熔体内分子有充分时间重新排列分布,拓宽熔体流MWD分布性,降低熔体径向的温度梯度,以提高熔体融合缝区的强度和型坯表面的质量,保证挤出型坯内部熔体不产生破裂现象以提高制品强度;高性能储料式机头必须具有合理的流道结构,能充分适应塑料熔体的成型工艺要求,能实现快速换色换料。

提高储料式机头的性能主要之一是使机头能提高熔体融合缝区的强度。

目前,国内还较多采用熔体融合缝区的强度差的单层心形包络的流道设计的储料式机头。

双层心形包络的流道的储料式机头是一种高性能储料式机头,其原理是将熔合缝区分成两处并错开分布,型坯被完整的熔料层所覆盖,提高了熔体融合缝区的强度,国际上广泛使用。

先进的结构加上先进的设计手段才能取得最佳的效果。

应用CAD是使双层心形包络的流道的储料式机头达到高性能的必需的方法,现用于机头设计的计算机软件有FLOW2000大型的计算机分析软件和三维模具设计软件PRO/E等,而目前我国的储料式机头的设计基本上未用先进的CAD手段,单凭经验设计,这是我国的储料式机头性能提不高的主要原因。

吹塑工艺

吹塑成型这里主要指中空吹塑( 又称吹塑模塑) 是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。

吹塑用的模具只有阴模 ( 凹模) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好( 如低应力) 、可成型具有复杂起伏曲线( 形状) 的制品。

中文名吹塑成型起源19 世纪30 年代模具阴模方法挤出吹塑、注射吹塑、拉伸吹塑吹塑吹塑成型起源于19 世纪30 年代。

直到1979 年以后,吹塑成型才进入广泛应用的阶段。

这一阶段,吹塑级的塑料包括:聚烯烃、工程塑料与弹性体;吹塑制品的应用涉及到汽车、办公设备、家用电器、医疗等方面;每小时可生产6 万个瓶子也能制造大型吹塑件( 件重达180kg) ,多层吹塑技术得到了较大的发展;吹塑设备已采用微机、固态电子的闭环控制系统,计算机CAE/CAM 技术也日益成熟;且吹塑机械更专业化、更具特色。

成型方法不同吹塑方法,由于原料、加工要求、产量及其成本的差异,在加工不同产品中具有不同的优势。

详细的吹塑成型过程可参考文献。

这里从宏观角度介绍吹塑的特点。

中空制品的吹塑包括三个主要方法:挤出吹塑:主要用于未被支撑的型坯加工;注射吹塑:主要用于由金属型芯支撑的型坯加工;拉伸吹塑:包括挤出一拉伸一吹塑、注射一拉伸一吹塑两种方法,可加工双轴取向的制品,极大地降低生产成本和改进制品性能。

此外,还有多层吹塑、压制吹塑、蘸涂吹塑、发泡吹塑、三维吹塑等。

但吹塑制品的75 %用挤出吹塑成型,24 %用注射吹塑成型,1 %用其它吹塑成型;在所有的吹塑产品中,75 %属于双向拉伸产品。

挤出吹塑的优点是生产效率高,设备成本低,模具和机械的选择范围广,缺点是废品率较高,废料的回收、利用差,制品的厚度控制、原料的分散性受限制,成型后必须进行修边操作。

注射吹塑的优点是加工过程中没有废料产生,能很好地控制制品的壁厚和物料的分散,细颈产品成型精度高,产品表面光洁,能经济地进行小批量生产。

中空吹塑成型机组电气控制系统的调试与维护(下)

(上接《塑料包装》2019年第2期)4.1 Moog 壁厚控制系统的调试 ⑴ 基本参数的设置MOOG 壁厚控制系统调试的关键是一些基本参数和传感器位置的设置,设置错误将导致系统工作不正常,严重的可能造成机械或电气方面的损坏。

主要的基础参数和传感器位置设置包括: ① 控制方式(储料式或连续式); ② 增益倍数; ③ 型芯类型; ④ 型芯位置传感器; ⑤ 储料缸位置传感器;⑥ 伺服液压系统压力的设置与调整。

以下分别介绍设置与调试方法:① 控制方式的设置,控制方式是指中空成型机的类型,分为连续挤出式和储料缸式两种方式,机型不同,壁厚控制系统的控制方式也不一样。

在基础设置时,须根据中空成型机的类型选择对应的控制方式,由MOOG 控制器内部的6#微动开关来选择,ON 为连续挤出式,OFF 为储料缸式。

拨动微动开关时,壁厚控制器必须断电。

选择完成后,MOOG 壁厚控制器面板上对应的状态指示灯将会点亮,“Continuous ” 代表连续挤出式,“Accumulator ”代表储料缸式。

图9,MOOG30点、100点壁厚控制器的微动开关示意图。

图9 MOOG30点、100点壁厚控制器的微动开关示意图图中Switch Number 1-意为微动开关1,Switch Number 8-意为微动开关8,ON-意为开,PAL3 HP200B-意为集成电路型号;DIPSW 表示微动开关。

中空吹塑成型机组电气控制系统的调试与维护(下)李明 朱虞 卫锦尧 邱建成 (苏州同大机械有限公司)摘要:本文介绍了中空成型机组电气控制系统的调试与维护方面的基本知识与注意事项。

关键词:中空成型机 电气控制系统 PLC 可编程控制器Debugging and Maintenance of Electrical Control System of Hollow Blow Molding UnitMing Li Yu Zhu Jinyao Wei Jiancheng Qiu (Suzhou Tongda machinery Co., LTD )Abstract :This paper introduces the basic knowledge and matters needing attention in the debugging andmaintenance of the electrical control system of the hollow forming unit.Keywords :Hollow Molding Machine Electrical Control System PLC Programmable Controller②增益倍数的设置,增益倍数(GAINTIMES)控制壁厚油缸动作的稳定性和响应敏感度。

塑料中空成型技术的应用及发展

塑料中空成型技术的应用及发展一、前言随着中国石化工业、汽车工业、包装工业、建筑工业等的发展,塑料工业的发展增长迅速,塑料工业已经成为国内的一个朝阳产业。

近年来,塑料制品年产量增幅达到10%以上,预计到2005年,我国塑料的产量将达到2500万吨,塑料工业带动塑料机械的年增长为30%以上。

据不完全统计,2002年中国塑料机械工业产值大约为100亿元左右。

塑料机械中产销量最大,应用最广泛的几个品种为注塑机、挤出机生产线、中空吹塑成型机这三大类产品占国内塑料机械工业产值、台数及重量的85%以上,2002年各类中空吹塑成型设备的市场份额约5亿元人民币。

二、国内中空制品加工方法及应用中空制品成型加工方法有吹塑成型工艺和滚塑成型工艺。

目前国内的中空制品主要以吹塑成型为主。

按型坯成型的方式,吹塑成型可分为挤出吹塑成型、注射拉伸吹塑、注射吹塑成型、共挤出吹塑成型等四种。

1.挤出吹塑成型挤出吹塑成型工艺主要是原料经过挤出机塑化,输送到储料机头(或连续式机头),经过机头挤出型坯,型坯置于模具中吹胀成制品,然后冷却,取出制品。

目前国内中空制品5L~1000L用量最大是挤出吹塑成型工艺。

采用的原料主要有HDPE、PP、ABS、PC等。

主要的产品为各类化工产品包装桶、汽车油箱、汽车通风管件、桌面板等各种工业制品。

挤出成型工艺最典型的代表产品是200L 双L环桶。

挤出成型中,工艺最复杂、技术难度最大的是双L环桶的成型。

国内目前采用挤出成型的设备(简称中空机)主要以国产设备为主。

20L~1000L设备中,陕西秦川机械发展股份有限公司(简称秦川发展)的市场占有率70%以上。

其中生产200L双L环桶的设备中,秦川发展市场占有率80%以上。

2002年,国内200L双L环桶产量超过300万只,消耗30万吨塑料。

秦川发展是国内最早开发挤出中空成型设备的厂商,是生产塑料机械、齿轮磨床、加工中心等设备的重工业企业,具有雄厚的研发实力和机械制造能力,在中空吹塑成型工艺方面具有丰富的经验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中空吹塑成型机壁厚控制系统的发展

1

中空吹塑成型机壁厚控制系统的发展

制造塑料容器的成型方法有很多种, 例如中空吹塑成型、注射成型、滚塑成型、压缩成型、热挤冷压成型等。

在众多塑料容器的成型方法中, 中空吹塑成型和注射成型是使用最广泛、产量最大的两种成型方法。

据资料介绍, 世界上80%~90%的中空容器是采用中空吹塑法成型的。

中空吹塑成型技术是经过气压使塑化的型坯紧贴模具内壁成型。

型坯的生产方式为挤出式, 即将加热塑化的塑料熔体从各种形状的模芯缝隙中挤出, 形成各种形状的筒状型坯。

挤出的型坯靠自重垂直悬挂。

中空容器制品因其强度要求规定了最小壁厚, 而早期的中空吹塑成型设备缺少型坯壁厚控制系统, 为使制品最薄处达到最小壁厚要求, 制品的其它部位就要相应加厚, 造成材料的浪费。

为了节省成本、缩短制品冷却时间、加快制品生产周期, 一种比较经济的做法就是控制型坯壁厚。

如501广口桶, 用普通中空吹塑成型机生产的制品净重为3.5kg才能达到最小壁厚要求, 而使用型坯控制器, 制品净重2.4kg就可完全满足最小壁厚要求, 节约原材料20%~30%, 而且生产的制品厚薄均匀。

1 壁厚控制系统的技术要求

壁厚控制系统是对模芯缝隙的开合度进行控制的系统, 即位置伺服系统。

在中空容器的生产过程中, 为了保证制品的质量, 要求被

2

控量能够准确地跟踪设置值, 同时还要求响应过程尽可能快速。

以简单的10点壁厚控制器为例, 在连续挤出的模式下, 从模头挤出一个型坯最短时间约5s, 在5s的时间内要实现一条有限长度的函数曲线, 需要将其分成10个段落, 在时间轴上, 每个段落只有大约0.5s的时间, 按照跟踪理论, 壁厚控制器的单位脉冲过渡时间应为段落时间的1/5~1/10, 即0.05~0.1s, 这就要求系统响应非常迅速。

而在响应如此迅速的同时, 还要保证被控的位置量能够准确跟踪设置值, 否则, 壁厚控制将失去意义。

要达到上述两种要求的控制效果, 对于重载荷系统来说, 正是壁厚控制系统设计的难点。

另外, 由于在型坯轮廓曲线上取l0个点来描绘曲线, 点与点之间还须进行插值处理, 尽量使轮廓曲线光滑。

2 壁厚控制系统的控制原理

壁厚控制系统采用闭环反馈设计, 其组成部分包括壁厚控制器、电液伺服阀、动作执行机构和作为信号反馈装置的电子尺。

用户在壁厚控制器的面板上设定型坯壁厚轴向变化曲线, 控制器根据曲线输出大小变化的电压或者电流信号至电液伺服阀, 由电吹瓶机、吹膜机、吸塑机、塑料包装机械、制袋机液伺服阀驱动执行机构控制模芯的上下移动, 从而造成模芯缝隙的变化。

电子尺经过测量缝隙的大小得出相应的电压信号反馈给壁厚控制器。

这就构成了闭环的壁厚控制系统, 如图l所示。

3

3 壁厚控制器的现状

塑料加工机械的水平在很大程度上取决于测控水平的高

低。

国外先进塑料机械的控制系统普遍采用以可编程逻辑控制器(PLC)等为核心的可编程系统, 并在一些高精度塑料机械上采用了模糊控制、统计过程控制(SPC), 以及基于网络的远程监控、故障诊断和控制系统。

美国的穆格(M00G)公司是全球电液伺服元件及伺服系统设计及制造领域的领导者。

在吹塑控制领域, 其独立的壁厚控制系统中提供30点、 100点的壁厚控制器(DIGIPACK), 可用于控制储料缸式和连续式吹塑成型机的型坯壁厚。

储料缸式机器常见于制造较大的容器。

DIGIPACK根据储料缸电子尺的反馈控制口模开度, 液晶显示屏(LCD)上的纵坐标显示储料缸位置, 横坐

标显示口模开度。

连续式机器一般有多个模头, DIGIPACK根据工作循环时间控制口模开度, 此时LCD上的纵坐标显示循环时间, 一般是以切刀动作作为一个完整循环的开始。

当前在中空吹塑成型技术方面, 国外的潮流是用整机控制及上位机和下位机方式控制, 而壁厚控制则包括在整机控制中。

仍以M00G公司为例, 它提供整机控制(TMC)方案。

国内使用的壁厚控制器有穆格(M00G)、贝加莱(B&R)、西门子(SIEMENS)等公司的产品, 国外品牌牢牢占据

着国内市场。

这种状况和中国的塑料加工水平不高有直接关系。

中国的中空吹塑成型机产量已达3405台, 在这三千多台机器中, 绝

4

大部分机器是由中国的厂家把机械部分做好, 再装上进口的控制系统组装起来。

这就造成产品的成本高、附加值低, 效益不显著。

如果能够配上国产的壁厚控制器, 则国内中空吹塑成型机产业自然会跃上一个新台阶。

4 壁厚控制器的将来

综观国外塑料机械工业技术, 今后主要围绕下列几个方向发展。

(1)微型化与大型化微型化是各类产品今后的重要发展方向, 有越

来越多的市场需求, 在电子、信息、电器、医疗、生物等部门已表现出明显的发展。

当前虽然已有生产3mL塑料瓶的中空吹塑成型机, 可是生产更小容积的应用于医疗、生物方面的中空容器设备, 已经有一些国家正在研发中。

大型化也是今后发展的方向之一。

当前已出现生产5000L中空容器的商品化生产设备。

而工业用各种大型中空容器的需求明显, 10000L甚至更大容积的塑料储装容器也已有需求。

(2)个性化长期以来中空吹塑成型机的机型、功能、规格的划一和固定不变已不能满足市场需求。

中空容器生产厂家需要灵活应变, 以适应日新月异的市场需求, 促使中空吹塑成型机的模块化设计、技术集成、专业化生产、国际采购能力与水平的提高, 这既要求塑料机械企业在技术人才、技术创新方面具有雄厚实力, 也要求企业能在第一时间内准确把握客户的个性化需求。

(3)智能化自动控制技术在塑料机械工业中的应用已发展

5。