100t糖化罐的设计

糖化罐设计

第一章厂址选择论证对厂址的选择:厂址选择得当与否,直接关系到投资费用和投资后的生产成本等,还直接影响工农关系,城乡关系并影响基建速度等.对于职工的劳动环境,厂区卫生条件,产品质量也都有影响,所以选择厂址时应全面考虑,慎重仔细.厂址选择应在当地建委和城建规划部门的统筹安排下,由建设单位负责并组织力量进行;也必须严格遵守党和国家的基本建设方针政策,服从全国的工业布局.应考虑以下几点;(1) 建厂尽量靠近原料产地和交通方便的地方,厂址选择应积极利用坡地,瘠地,不占或尽量少占良田,同时要留有厂区进行扩建的余地.(2) 根据味精厂的生产特点,厂址应选在周边的自然环境良好,大气的含尘量低的地区,同时尽可能选在城市主导风向的上风侧.(3) 厂址尽量靠近电厂或电线输送网,以保证生产用电.(4) 要有充足的水源,水质必须符合生产饮水标准.(5) 要有合理的"三废"处理设施.(6) 除生产协作外,一般应考虑以下协作项目;修理,动力,给排水,运输,施工,消防,公共仓库,公共福利,场地工程准备,设施,费料的堆存和处理设施.第二章工艺论证一.制糖是本设计的重点,后面详叙二.发酵工段1.菌种FM—415,备用菌种:7338现有谷氨酸产生菌主要有以下特征:(1)形态:呈球形,棒状或短杆状,无芽孢,无鞭毛,不运动;(2) G-,需氧微生物;(3)生物素缺陷型,具有一定的谷氨酸发酵能力;(4)α—酮戊二算氧化能力微弱;(5)谷氨算脱氢酶活力大,DADPH氧化能力弱;固定反应强,不分解利用谷氨算;(6) CO2(7)细胞膜渗透谷氨算性好。

本设计所利用的菌种FM—415是天津短杆菌T613的诱变菌种,其优点:(1)产酸较高,糖酸转换率高;(2)耐高温;(3)脲酶活力高;(4)发酵周期短;(5)需生物素作为生长因子;(6)后劲补角强等。

根据石家庄的气候条件及工艺要求,本设计采用的菌种是FM—415,所配用的军种是7338,这两种菌种感染噬菌体的类型不同,如果感染则可以互换使用,从而不影响生产。

糖化罐

目录第第一一部部分分::设设计计任任务务书书 (22)题题目目 (22)设设计计方方案案的的拟拟定定 (22)第第二二部部分分::设设计计方方案案的的确确定定与与说说明明 (22)设设计计方方案案的的确确定定 (22)设设计计方方案案的的说说明明 (33)第第三三部部分分::设设计计计计算算与与论论证证 (33)糖糖化化罐罐罐罐体体的的确确定定 (33)冷冷却却形形成成的的确确定定 (44)冷冷却却面面积积计计算算 (44)搅搅拌拌装装置置设设计计 (55)传传动动部部分分设设计计 (77)糖糖化化罐罐联联结结管管道道的的计计算算 (77)温温度度计计 (88)人人孔孔 (99)支支座座 (99)糖糖化化设设备备的的进进展展................................................................错错误误!!未未定定义义书书签签。

第第四四部部分分::设设计计结结果果概概要要.. (99)参参考考文文献献 (1100)设设计计心心得得 (1111)第一部分:设计任务书一、题目100立方米糖化罐的设计二、设计方案的拟定我组设计的是一个100立方米的糖化罐,罐内有搅拌器,盘管,底部备有直接蒸汽管。

每管附装一支指针式温度计,搅拌转速为30r/min,盘管具有冷却和加热两种功能。

直接蒸汽管可以作为快速加热用,也可以作为空罐消毒用。

糖化罐是蛋白质分解和淀粉糖化的场所,一般采用不锈钢板制作,也有用碳钢或铜板制造。

罐底周围设置一两圈通蒸汽的蛇管,或者是装设蒸汽夹套以保持糖化醪糖化所需的温度,罐内设有搅拌器以保持糖化醪液的浓度和温度均匀,使酶充分发挥作用。

糖化罐的内壁常装有挡板以改变流型,提高搅拌效果。

这次设计就是要对连续糖化罐的几何尺寸进行计算,考虑压力,温度和腐蚀因素,选择罐体材料,确定罐体外形,罐体和封头的壁厚;进行冷却装置的设计和计算;根据上面的一系列计算选择适合的搅拌装置,传动装置和人孔的一些附件的确定,完成整个装备图,完成整个设计。

啤酒糖化车间设计说明书

五、 30000t/a 啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废 渣量(糖化糟和酒花糟)等。

1. 糖化车间工艺流程示意图(图 5-1 )麦糟麦 汁 煮 沸 回 旋 沉 淀 薄 板 冷 却 发酵车间热凝固物 冷凝固物2. 工艺技术指标及基础数据基础数据见表 5-1项目名称百分比( %)项目 名称百分比( %)原料利用率 98 原料配比麦芽70 定 额 指 标麦芽水分 6大米 30 大米水分 12冷却损失7 无水麦芽浸出率 78 啤酒损失率 ( 对热麦汁 )发酵损失 1.5 无水大米浸出率90 过滤损失1.5麦芽清净和磨碎损失0.1装瓶损失2.0总损失12根据上表的基础数据首先进行 100kg 原料生产 12°淡色啤酒的物料衡算,然后进行 1000L12°淡色啤 酒的物料衡算,最后进行 100000t/a 啤酒厂糖化车间的物料平衡计算。

3. 100kg 原料( 70%麦芽, 30%大米)生产 12°P 淡色啤酒的物料衡算(1)热麦汁量 根据表 5-1可得原料收率分别为: 麦芽收率为: 0.78 (100-6)÷100=73.32% 大米收率为:0.90(100-12)÷100=79.2%混合原料收得率为: [0.7× 73.32%+0.3 × 79.2%] × 98%=73.58% 由上述可得 100kg 混合原料可制得的 12°热麦汁量为:( 73.58 ÷12)×100= 613.17 (kg )又知 12°汁在 20℃时的相对密度为 1.084 ,而 94℃热麦汁比 20℃时的麦汁体积增加 1.04 倍,故热麦汁94℃)体积为:过滤图 5-1 啤酒厂糖化车间工程流程示意图(613.17 ÷1.084)×1.04=58 8.28L2)添加酒花量:613.17×0.2%=12.26kg3)冷麦汁量为:588.28×(1-0.07 )=547.10L4)发酵成品液量:547.10×(1-0.015 )=538.89L5)清酒量(过滤)为:538.89 ×(1-0.015 )=530.81L6)成品啤酒量为:530.81×(1-0.02 )=520.19L4. 生产1000L12°P淡色啤酒的物料衡算根据上述衡算结果知,100kg 混合原料可生产12°成品啤酒520.19L ,故可得出下述结果:1)生产1000L12°淡色啤酒需耗混合原料量为:1000÷520.19 )×100=192.24kg2)麦芽耗用量:192.24 × 70%=134.568kg3)大米耗用量:192.24 -134.568=57.672kg4)酒花用量为对淡色啤酒,热麦汁中加入的酒花量为2%,故酒花耗用量为:588.28/520.19 )×1000×2%=22.62kg(5)热麦汁量为:(588.288/540.2 )×1000=1089.0L(6)冷麦汁量为:(547.10/540.2 )×1000=1012.8L(7)湿糖化糟量:设排出的湿麦糟水分含量为80%,则湿度糟量为:[ (1-0.06 )(100-78)/ (100-80)]×134.568=139.14kg 湿大米糟量为:[ (1―0.1 2)(100―90)/ (100-80)] ×57.672=25.38kg 故湿糖化糟量为:139.14+25.38=164.52kg (8)酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,则酒花糟量为:[ (100―40)/ (100―80)] ×22.67=68.01kg(9)发酵成品液量:(532.39/513.92 )×100=103.60L(10)清酒量:(530.81/520.19 )×1000=1020.42L(11)成品酒量:520.19/520.19 ×1000=1000L(12)发酵液量:538.89/520.19 ×1000=1035.95L5. 100000t/a 12 °P 淡色啤酒糖化车间物料衡算全年生产天数为300天,设旺季生产150 天,淡季生产150天。

糖化罐的结构与工作原理

糖化罐的结构与工作原理引言糖化罐(Mash tun),是啤酒酿造过程中的一个重要设备,用于将水和麦芽混合并将混合物加热,以启动麦芽中的酶促反应。

在这个过程中,淀粉会转化为可发酵的糖,为酒精的产生提供基础。

本文将详细探讨糖化罐的结构与工作原理。

糖化罐的结构糖化罐通常由以下几个部分组成:1. 罐体糖化罐的罐体一般由不锈钢制成,具有良好的耐高温性能。

罐体形状多为圆筒形,上部通常有一个观察孔,用于观察糖化过程中的变化。

罐体还配备了进出料口、排液口和温度传感器等。

2. 搅拌装置糖化罐内部通常配备了搅拌装置,用于保持糖化液的均匀温度和成分分布。

搅拌装置通常由电机、轴和叶片等部件组成,可通过控制电机的转速来调节搅拌的强度。

3. 保温层为了降低糖化过程中的热量损失,糖化罐的外部通常包裹有一层保温材料,如聚氨酯泡沫或玻璃纤维棉等。

这样可以有效地提高糖化的效率,并节省能源。

4. 流动控制装置糖化罐内部的流动控制装置包括进料控制阀和排液控制阀等。

进料控制阀可调节麦芽和水的进入速率,排液控制阀则用于控制糖化液的流出速度。

这些控制装置可以根据酿造师的需求来进行精确调节。

糖化罐的工作原理糖化罐的工作原理涉及到糖化过程中的酶促反应和温度控制等关键环节。

1. 酶促反应糖化过程中的关键步骤是酶促反应,而触发酶促反应的条件主要是适宜的温度和pH值。

首先,将一定比例的水和麦芽加入糖化罐中,搅拌均匀后加热至适宜的温度范围(通常为63°C-68°C)。

在这个温度下,麦芽中的淀粉酶会被激活,开始将淀粉分解为麦芽糊精和糖。

麦芽糊精是一种由多糖组成的分子,是后续发酵过程中的重要营养来源。

2. 温度控制糖化罐需要精确控制温度,以促进酶的活性和反应速率。

一般来说,糖化过程可以分为不同的阶段,每个阶段需要不同的温度控制。

在开始糖化的初始阶段,温度会较高(约66°C),以迅速激活酶的反应。

随后,温度逐渐降低到下一个阶段的适宜温度(约64°C),以保持酶的稳定活性。

100t糖化罐的设计

发酵工程课程设计题目:啤酒厂糖化罐设计(10t)院系:化学工程与技术学院组别:第一组班级:生物工程0801姓名:马红霞学号:200822153034指导老师:杨忠华目录1前言 (2)2课程设计任务 (3)3设计方案的拟定 (3)4几何尺寸的确定 (3)4.1 机械搅拌通风式生物反应器的总体结构 (3)4.2 几何尺寸的确定 (4)5罐体主要部件尺寸的计算及型号选择 (6)5.1罐体 (6)5.2罐体壁厚 (6)5.3封头壁厚计算 (6)5.4搅拌器 (7)5.5人孔和视镜 (7)5.6接口管 (8)5.7轴封 (8)5.8除沫装置 (9)5.9支座选择 (9)6冷却装置设计 (10)6.1冷却方式 (10)6.2热量的相关计算 (10)7搅拌器轴功率的计算 ······························································错误!未定义书签。

7.1不通气条件下轴功率P的计算····································错误!未定义书签。

糖化罐的结构与工作原理

糖化罐的结构与工作原理一、糖化罐的概述糖化罐是啤酒酿造中的一个重要设备,主要用于将麦芽淀粉转化为可溶性糖。

其结构和工作原理对啤酒的品质有着至关重要的影响。

本文将详细介绍糖化罐的结构和工作原理。

二、糖化罐的结构1. 糖化罐的外观糖化罐一般呈圆柱形,通常由不锈钢制成。

其大小和形状因酿造厂而异,但都有一个共同点,即需要保证其密封性。

2. 糖化罐内部结构(1)底部:糖化罐底部通常呈圆锥形或斜板形,以便让液体流向中央排出。

(2)筛板:筛板是固定在糖化罐内部的平面网格,用于支撑淀粉质物料并促进液体流动。

(3)喷淋管道:喷淋管道位于筛板上方,用于将水喷洒在淀粉质物料上以促进转化反应。

(4)温度控制系统:温度控制系统包括加热元件和温度传感器,用于控制糖化罐内的温度。

(5)搅拌系统:搅拌系统由电机、减速器和搅拌叶片组成,用于混合淀粉质物料和水,并促进液体流动。

三、糖化罐的工作原理1. 淀粉转化反应糖化罐主要用于将淀粉质物料转化为可溶性糖。

这一过程需要通过麦芽发酵产生的酶来完成。

当淀粉质物料与水混合时,酶会将其分解成较小的分子,并将其转化为可溶性糖。

2. 温度控制在糖化过程中,温度是至关重要的因素。

不同类型的啤酒需要不同的温度来促进糖化反应。

一般来说,低温可以促进多糖转化为双糖或三糖,而高温则可以促进三糖转化为单糖。

因此,在不同阶段需要控制不同的温度。

3. 水的喷洒在淀粉转化反应中,水起着非常重要的作用。

它可以帮助酶分解淀粉质物料,并促进糖化反应。

因此,在糖化罐内部设置了喷淋管道,用于将水喷洒在淀粉质物料上。

4. 搅拌在糖化过程中,需要不断地搅拌淀粉质物料和水,以便均匀地分布酶和水。

此外,搅拌还可以促进液体流动,并防止物料堆积。

5. 筛板的作用筛板是固定在糖化罐内部的平面网格,用于支撑淀粉质物料并促进液体流动。

同时,筛板还可以防止物料下沉到底部,并保持液体的流动性。

四、总结糖化罐是啤酒酿造中非常重要的设备,其结构和工作原理对啤酒的品质有着至关重要的影响。

毕业设计(啤酒)

在本次设计中,所采用的生产设备与生产方 法,在当前国内同行业中,都处于领先水平,从 糖化罐到发酵罐,从过滤槽到硅藻土过滤机,所 有的设备都是当前工业生产中最流行的设备。是 众多先进设备与生产工艺的集合体,它具有很多 优点,是其它的工艺所不具备的,克服众多生产 工艺的缺点,很容易被人们所接受。受到大家的 一致欢迎。所以这套生产设备具有很强的可行性, 生产工艺也为大多数厂家所常用。

第二章

全厂物料衡算

1 100kg原料生产11度淡色啤酒的物料衡算

2 .全场物料衡算表格

第三章 麦芽汁的制备

1.麦芽与大米的粉碎

麦芽的粉碎方法及设备

本设计使用增湿粉碎法。增湿粉碎法(或称回潮粉碎)是 介于干法粉碎和湿法粉碎之间的一种粉碎方法,即将麦芽 在粉碎之前用水或蒸汽进行增湿处理,使麦皮水分提高, 增加其柔韧性,粉碎时达到破而不碎的目的。 具体粉碎的流程如下: 粉碎采用的粉碎机选择为五辊粉碎机,因为辊式粉碎机的 粉碎程度容易控制,并可保证皮壳磨碎适当

工艺过程

糖化方法:双醪二次煮出糖化法 麦汁分离:过滤槽过滤 麦汁煮沸:常压煮沸法(预热、初沸和蒸发 ) 酒花添加:直接从人孔加入酒花 (3次) 麦汁冷却:回旋沉淀槽,薄板冷却器

糖化锅设计文档

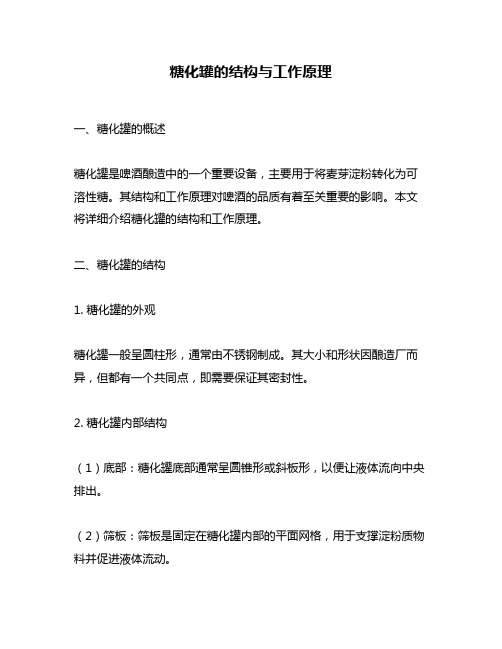

2.糖化工艺技术条件(1)糖化温度:(2)麦芽的α-淀粉酶作用于糖化醪的最适PH为5.8~6.0。

β-淀粉酶为5.0~5.5。

一般在63~70℃温度范围内,α和β-淀粉酶的最适PH范围选用5.2~5.8(3)化醪浓度:糖化醪浓度以20%~40%。

超过40%会降低浸出物的收率。

3.糖化设备:糖化锅第2章全厂物料衡算、糖化车间热量衡算、耗水、耗冷计算2.1 全厂物料衡算基础数据:项目名称百分比项目名称百分比原料利用率 98 原料麦芽 70定麦芽水分 6 百分比大米 30额大米水分 12 啤酒损冷却损失 4.5指无水麦芽浸出率 75 失率发酵损失 1标无水大米浸出率 95 (对热过滤损失 0.8麦汁)装瓶损失 0.7总损失 7根据基础数据,先进行100kg原料(麦芽、大米)生产11°P淡色啤酒的物料计算,然后进行100L11°P淡色啤酒物料衡算最后进行10万吨/年啤酒厂的物料衡算2.1.1. 100kg原料(70%麦芽、30%大米)生产11°P淡色啤酒的物料衡算1.热麦汁量:由基础数据可得原料收得率分别为麦芽收率:0.75(100-6)÷100=70.5%大米收率:0.95(100-12)÷100=83.6%混合原料收率为:0.98(0.70×70.5%+0.30×83.6%)×100%=72.94%由此,100kg混合原料可制得11°P热麦汁量为:72.94/11 ×100 =663.09kg 又知11°P麦汁在20℃时的相对密度为1.0442,而100℃热麦汁比20℃时的体积增加1.04倍,故100℃热麦汁体积为:663.09/1.0442×1.04=660.42 L2.冷麦汁量:660.42×(1-4.5%)=630.70 L3.发酵液量:630.70×(1-1%)=624.39L4.过滤酒量:624.39×(1-0.8%)=619.39 L5.成品啤酒量:619.39×(1-0.7%)=615.05 L2.1.2. 生产100L11°P淡色啤酒需进行的物料衡算由上面计算可知100kg混合原料可生产11°P成品啤酒615.05L1.生产100L11°P淡色啤酒需耗混合原料为:100/615.05 ×100=16.26kg2.麦芽耗用量:16.26×70%=11.38kg3.大米耗用量:16.26×30%=4.88kg5.热麦汁量:660.42/615.05×100=107.38 L6.冷麦汁量:630.70/615.05×100=102.54 L2.1.3. 批次产量100t 雪花11°P啤酒发酵罐的物料衡算((原文为此)生产旺季每天糖化7次,旺季以170天计,占年产量70%,淡季每天糖化4次,均留10天检修,以170天计。

年产100吨普鲁兰多糖生产车间设计

摘要普鲁兰多糖是一种新型的微生物多糖、目前已广泛的应用于医药、食品、轻工、化工等行业中、本设计的题目为年产100吨普鲁兰多糖生产车间工厂设计。

为满足生产任务的要求,通过查阅相关的书刊文献,收集普鲁兰多糖发酵生产、提取资料,进而设计出经济合理的普鲁兰多糖发酵生产路线。

随后对工艺流程中所涉及的物料和水电汽等进行了衡算,同时完成对主要生产设备和辅助设备的合理选型以及对公用系统和三废处理提出正确可行的设计方案。

此外,本设计还绘制出了厂区总平面布置图、发酵车间的平面布置图、全厂的工艺流程图、发酵罐的结构图和精馏塔的结构图,本项目以玉米淀粉为原料,采用出芽短梗霉发酵法,运用乙醇沉淀、超滤、流化床干燥等技术可使普鲁兰糖转化率达65%。

关键词:普鲁兰多糖;发酵;车间设计AbstactPullulan polysaccharides is a new kind of microbial polysaccharide which has been widely used in medicine, food, light industry, chemical industry, etc, the topic of this graduation projectis anannual output of100 tons of pullulan polysaccharides fermentation plant design. To meet the requirements of the production tasks.by consulting related books and documents, after fermentation production, extraction of pullulan polysaccharides information collection, and then design a economic and reasonable pullulan polysaccharide fermentation production line. Involved in the subsequent process of the material and water vapor to the balance, and completed the rational selection main production equipment and auxiliary equipment as well as to the utility system and "three wastes" treatment feasible design scheme is put forward. In addition, this design also draw out of the factory general layout, the fermentation workshop flat 65 %Key words:pululan polysaccharides;fermentantion;plant design第1章绪论1.1设计内容与要求1.1.1课题来源本设计为齐鲁工业大学大学生工学院下达的任务,年产100吨普鲁兰糖生产车间的设计。

罐体结构设计流程

罐体结构设计流程想象一下,我们要设计一个装糖果的小罐子。

最开始呀,我们得想清楚这个罐子是用来做什么的。

如果是装糖果,那我们要知道大概装多少颗糖果,是软软的棉花糖,还是硬硬的水果糖。

这就像是给罐子找个目标,要是目标不清楚,后面的设计就会乱套啦。

就像我之前想做个小盒子装我的弹珠,一开始没算好弹珠的数量,结果盒子做好了,弹珠装不下,可麻烦了。

然后呢,我们要考虑罐子的形状。

是做成圆圆的像球一样,还是方方正正的呢?如果是装液体的罐子,像装果汁的那种,圆圆的形状可能更好,因为液体在里面晃来晃去的时候,圆圆的罐子比较稳,不容易倒。

就像我们喝的那些圆圆的小瓶子饮料,拿着很方便。

要是装一些块状的东西,像小饼干,方形的罐子可能就更合适啦,它可以把饼干整整齐齐地码放好。

接下来就是罐子的大小啦。

这可跟我们前面说的装多少东西有关哦。

要是我们要装很多很多的糖果,那罐子就得大一些。

比如说,我们要把一整包大大的糖果装进去,那罐子就得像个小桶一样大。

但如果只是装几颗作为小礼物的糖果,小小的精致罐子就够啦。

我有一次参加生日派对,收到一个小小的心形罐子装着的糖果,特别可爱,就因为它的大小刚刚好,只装了几颗特别的糖果。

再之后呢,我们要想办法让罐子结实。

如果罐子很容易破,那里面的东西就会洒出来。

我们可以给罐子加上厚一点的壁,就像给房子加上厚墙一样。

我曾经有个小罐子,壁很薄,不小心掉在地上就破了,里面的小珠子都滚得到处都是,可心疼了。

还有哦,我们不能忘记罐子的盖子。

盖子就像罐子的小帽子,要能盖得紧。

如果是装容易挥发的东西,像香水一样,盖子不紧的话,香水的味道就会跑掉。

我妈妈有一瓶香水,盖子没盖好,过了几天,香味就淡了好多呢。

最后呀,我们还要把罐子打扮得漂漂亮亮的。

可以给它画上好看的图案,或者贴上可爱的贴纸。

就像我们给自己的小本子装饰一样,让罐子看起来更吸引人。

同学们,罐体结构设计就是这样一个充满乐趣又需要细心考虑的过程,就像我们做手工一样,每一步都很重要呢。

日产100吨超高麦芽糖浆生产车间设计

小巧有力的糖化设计

60小巧有力的糖化设计设计小型啤酒工厂时,通常是将大型啤酒工厂缩小。

本专利糖化理念则独辟蹊径,设计了一套简单、灵活和有效的系统。

每锅大约0.5~5千升。

系统设计紧凑,功能多,自动化程度高,运行经济,采购和维护成本适中。

麦汁过滤系统有所创新,糖化周期被缩短至每4小时1锅次。

Small and Powerful Saccharification Design系统包含两个容器和一个共用的加热回路。

加热可以用电、蒸汽或热水。

第一个容器用于糖化和麦汁过滤,第二个用于麦汁煮沸和回旋沉淀。

糖化锅里安装加热图1:工艺流程图INNOVATION61套和用于麦汁过滤的截锥筛。

一个低速旋转的螺旋混合器既可以使糖化醪温和地混合,也可以排出酒糟。

由于截锥筛的特殊设计,麦汁过滤时间被缩短,大约需要1小时。

酒糟通过安装在容器底部的开口或阀门手动排出,然后自由降落到酒糟收集箱中。

一个外加热的板式或盘管加热器用于麦汁的加热。

特殊设计的喷嘴在容器的内壁上产生一层精细的喷膜,使蒸发达到最优化。

蒸汽在蒸发式冷凝器中冷凝。

在麦汁煮沸后期,容器转换到切向入口,麦汁煮沸锅转换成回旋沉淀槽。

应用板式换热器和冷水对麦汁进行冷却,作为选项,在两段冷却中乙二醇可作为介质。

麦汁冷却过程中获得的热水被收集用于下一锅次的糖化或转移到热能回收单元。

酒花和酵母通常手动添加。

为降低生产规模,采用简单的两辊粉碎机。

麦芽通常情况下储存在麻袋里。

作为一种选择,可安装用于麦芽和谷物的输送设备。

整个糖化系统的清洗和麦汁流动管路的杀菌全部自动完成,不需要额外的CIP。

两个容器在一个程序周期内被清洗。

一个多功能的容器,包括一个物料泵和手动阀(共用容器),用于酒花和酵母的添加、麦汁的充氧和作为CIP 站用的圆锥形罐。

在麦汁冷却结束后,完成自动的糖化过程。

麦汁的发酵和储存手动完成。

一套自动的罐冷却系统集成在糖化控制中。

在生产过程中需要:冷水(大约14℃);热水(75℃);供电系统;加热的蒸汽或电能;局部的加热、太阳能等(取决于实用性)。

9万吨年12°啤酒厂糖化工段进行初步工艺设计

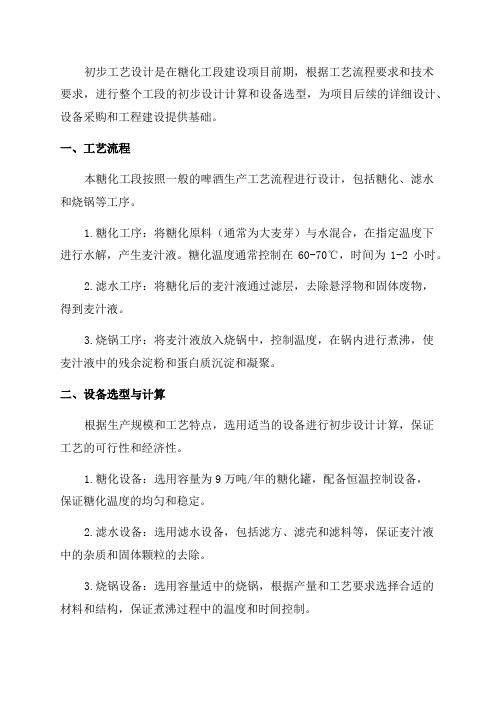

初步工艺设计是在糖化工段建设项目前期,根据工艺流程要求和技术要求,进行整个工段的初步设计计算和设备选型,为项目后续的详细设计、设备采购和工程建设提供基础。

一、工艺流程本糖化工段按照一般的啤酒生产工艺流程进行设计,包括糖化、滤水和烧锅等工序。

1.糖化工序:将糖化原料(通常为大麦芽)与水混合,在指定温度下进行水解,产生麦汁液。

糖化温度通常控制在60-70℃,时间为1-2小时。

2.滤水工序:将糖化后的麦汁液通过滤层,去除悬浮物和固体废物,得到麦汁液。

3.烧锅工序:将麦汁液放入烧锅中,控制温度,在锅内进行煮沸,使麦汁液中的残余淀粉和蛋白质沉淀和凝聚。

二、设备选型与计算根据生产规模和工艺特点,选用适当的设备进行初步设计计算,保证工艺的可行性和经济性。

1.糖化设备:选用容量为9万吨/年的糖化罐,配备恒温控制设备,保证糖化温度的均匀和稳定。

2.滤水设备:选用滤水设备,包括滤方、滤壳和滤料等,保证麦汁液中的杂质和固体颗粒的去除。

3.烧锅设备:选用容量适中的烧锅,根据产量和工艺要求选择合适的材料和结构,保证煮沸过程中的温度和时间控制。

三、其他要素考虑1.温度控制:糖化工段的温度控制非常重要,需要安装温度控制装置和传感器,保证糖化温度的准确性。

2.自动化程度:对于大规模生产的啤酒厂,糖化工段的自动化程度需要较高,可选用PLC控制系统,实现工艺流程的自动控制和监控。

3.能源消耗:在初步设计中,需要对能源消耗进行计算和考虑,选择合适的热能回收设备和节能设备,减少能源消耗。

4.安全性考虑:糖化工段需要考虑防爆、防火和防腐蚀等问题,在设备选型和设计中,需要选择符合安全标准的设备和材料。

总结:本糖化工段初步设计中,根据9万吨/年的生产规模,按照一般的啤酒生产工艺流程,确定了糖化、滤水和烧锅等工序。

对相关设备进行了选型和计算,保证了工艺的可行性和经济性。

除此之外,还考虑了温度控制、自动化程度、能源消耗和安全性等因素。

这些是初步工艺设计的关键要素,为后续的详细设计和工程建设提供了基础。

产15万吨啤酒的糖化车间设计

产15万吨啤酒的糖化车间设计糖化车间是啤酒生产过程中非常重要的环节之一,它负责将原料中的淀粉转化为发酵能源。

在设计一个能够产生15万吨啤酒的糖化车间时,需要考虑许多因素,包括设备选择、工艺流程、安全性和效率等。

以下是一个针对这一设计任务的概述。

一、设备选择:1.糖化罐:糖化罐是糖化车间中最重要的设备之一,用于将淀粉转化为糖类物质。

考虑到产能为15万吨,建议选择具有高效糖化能力和较大容量的不锈钢糖化罐。

2.搅拌设备:为了保证混合效果和温度均匀性,应选择高效、可调节搅拌设备,以确保充分的淀粉糖化。

3.温度控制系统:由于糖化过程中温度对反应速率和酶的活性有重要影响,应选用可靠的温度控制系统,确保糖化过程中温度的稳定性。

4.过滤设备:选择高效的过滤设备,以去除糖化后的糟粕和固体废物,并确保啤酒液中不含悬浮物。

5.泵浦设备:为了确保糖化液能够流动到下一个工艺步骤,应选择适当的泵浦设备,以保证流程的连续性和高效性。

二、工艺流程:1.混合原料:将麦芽、大米、水和其他添加物混合在一起,并通过适当的搅拌设备将其混合均匀。

2.糖化:将混合物加热至适当的温度并保持一定时间,以使淀粉转化为可发酵的糖类物质。

该过程需要在合适的温度下进行并且保持恒定。

3.过滤:将糖化液通过过滤设备,去除糟粕和固体废物,确保啤酒液清澈透明。

4.稀释:将过滤后的液体稀释至适宜的麦汁浓度,以满足发酵过程中酵母的需求。

5.冷却:通过适当的冷却设备,将稀释后的麦汁降温至适宜的发酵温度,以便酵母能够正常进行发酵过程。

6.发酵:将冷却后的麦汁添加合适的酵母,并在发酵罐中进行发酵过程,使酒精产生并乳白色啤酒初步形成。

7.熟化:将发酵完成的啤酒进行陈酿过程,以使其口感更加醇厚,风味更加丰富。

三、安全性:1.确保设备和管道连通性良好,无泄漏和渗漏现象。

2.安装应急停机按钮和危险警示标识,当发生突发事件时,能够快速停机并采取相应的安全措施。

3.确保车间内通风良好,以避免积聚的有害气体对操作人员造成伤害。

100T连铸机中间罐车传动系统设计

100T 连铸机中间罐车传动系统设计一、综述随着连铸工艺、技术的不断完善和发展以及钢铁工业结构的变化和对产品规格、质量的新要求,钢铁厂不断采用连铸技术替代铸模工艺。

中间罐车是连铸机的重要设备之一,其设计质量及使用性能直接影响连铸钢坯的质量以及生产效率。

1.1 我国中间罐车的使用情况1.1.1 中间罐车的主要机构中间罐是连铸工艺流程中,位于钢包和结晶器之间的设备,它是接受钢包内的钢水,再将钢水分配给结晶器的中间储存容器。

而中间罐车主要用于支承、运载中间罐,同时用于中间罐的浇注、更换、烘烤等。

某钢厂中间罐车采用高低轨式,主要机构如下:a)走行机构-将中间罐车由预热位置移到浇注位置上,浇钢结束移开浇钢位置。

中间罐车在行走过程中惯性较大,故在两个主动轮处各安装了调频电机,以满足起动和停止速度最小,中间段匀速快行;b)升降机构-将中间罐升起,使水口离开结晶器盖50mm 处或下降至浇钢位置。

中间罐在车上的提升动作是靠4 套同步液压缸来完成;c)对中机构-中间罐在浇钢时,水口必须对准结晶器,当中间罐进入浇钢位置时,要求水口进行对中调整。

中间罐车的对中是靠4 套液压缸装置完成的;d)车架-车架体是用于支撑中间罐、传动装置、升降装置、对中装置、溢流槽等设备的主要部件。

车架体主动轮布置在浇注平台上,从动轮布置在大包操作平台上,高差3000mm。

1.1.2 中间罐车使用形式随着连铸技术的发展,连铸机装备水平的提高,中间罐车已经不仅仅是中间罐的运载工具,连铸机的自动化水平从中间罐车可见一斑:自动加保护渣装置、事故闸板液压系统、自动塞棒操控系统等均安装在中间罐车上。

现在使用较为普遍的中间罐车有以下几种形式:一是双侧全悬挂式;二是双侧半悬挂式;三是单侧全悬挂式;四是单侧半悬挂式。

双侧全悬挂式中间罐车结构的中间罐车车轮为高架式,一般与钢包车配合使用,可使连铸机总长度缩短7m 左右(与回转台比较)节省厂房投资,并且,对中小型钢厂模铸改连铸创造了便利条件。

一百吨加药罐基础设计

一百吨加药罐基础设计【原创版】目录1.引言2.设计目标3.设计原则4.设计内容5.设计结果6.总结正文1.引言在现代工业生产中,加药罐是一种常见的储存化学品的设备。

这些设备通常需要承受高压、高温和化学腐蚀等复杂环境,因此,其基础设计至关重要。

本文主要介绍了一种一百吨加药罐的基础设计方案。

2.设计目标本次设计的主要目标是确保加药罐在各种工况下的稳定运行,提高设备的使用寿命,降低维护成本,同时满足生产工艺的要求。

3.设计原则在设计过程中,我们遵循以下几个原则:(1) 结构安全性:保证加药罐在承受最大工作压力时,结构不会发生变形或破坏。

(2) 良好的耐腐蚀性能:采用耐腐蚀材料,以抵抗化学品的侵蚀。

(3) 合理的制造和安装工艺:确保加药罐在制造和安装过程中的质量和效率。

4.设计内容(1) 结构设计:根据工艺要求,确定加药罐的直径、高度、厚度等尺寸参数,并选择合适的结构形式,如圆柱形、圆锥形等。

(2) 材料选择:针对化学品的特性,选择具有良好的耐腐蚀性能的材料,如不锈钢、碳钢等。

(3) 制造工艺:采用合适的焊接方法,如氩弧焊接、埋弧焊接等,以保证罐体的密封性能。

(4) 安装工艺:设计合理的支撑结构,确保加药罐在安装过程中的稳定性和安全性。

5.设计结果经过以上设计内容,我们得到了一种结构安全、耐腐蚀性能良好、制造和安装工艺合理的一百吨加药罐基础设计方案。

该方案在满足生产工艺要求的同时,降低了设备的维护成本和使用风险。

6.总结本文介绍了一种一百吨加药罐的基础设计方案,遵循结构安全性、良好的耐腐蚀性能和合理的制造安装工艺等设计原则,得到了一种满足生产工艺要求的设计方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业淀粉

200000kg200t

配料水

300000kg300t

液化酶

1250kg1.25t

CaCl2

1250kg1.25t

糖化酶

1250kg1.25t

珍珠岩

920kg0.92t

洗水和蒸汽

114800kg114.8t

生物工程课程设计说明书

题目:

玉米淀粉糖化罐设计

院系:

生物工程学院

姓名:

王家昕

学号:

1204s209

指导老师:

徐庆阳

1前言2

2课程设计任务2

3设计方案的拟定2

4物料衡算2

4.1制糖工序的物料衡算(每吨)3

4.2衡算结果4

5热量衡算4

5.1液化工序热量衡算4

5.2糖化工序热量衡算5

6水衡算6

6.1糖化工序水衡算6

3.液化酶量:

2500x0.25%=6.25(kg)

4.CaCb量:

2500x0.25%=6.25(kg)

5.糖化酶量,用液体糖化酶:

2500x0.25%=6.25(kg)

6.糖化液产量:

(1000x85%x1.111x98%)/30%=3082(kg)

30%的糖液相对密度为1.113

3082/1.113=2769(L)

料泵压力0.2-0.4MPa。喷射温度100-105C,层流罐维持95-100C,液化时间60min,以点色反应程棕红色即可。 然后液化液经130-140C灭酶5-10min,再经 板式换热器,冷却至70C以下,进入糖化罐。从换热器出来的热水供配料和洗 滤渣用。

3.糖化,糖化温度60±1C,pH4.0-4.4,糖化酶加量按100-12u/g干淀粉计 算。糖化时间30-40h,以无水乙醇检查无白色沉淀为终点, 终点DE值为95-98%。 然后将物料加热至80-85C,灭酶30min。

7设备计算6

7.1调浆槽6

7.2液化喷射系统7

7.3调酸罐8

7.4糖化罐9

7.5糖化罐外接管道12

7.6板框压滤机13

7.7糖液储罐13

7.8高位碱罐13

7.9生产中使用的泵13

1.

双酶法是通过淀粉酶将淀粉液化和糖化酶将其糖化成葡萄糖的生产工业。 整 个工业可分为两步:第一步,液化过程,用a-淀粉酶将淀粉液化为糊精及低聚

4.过滤,糖液先用NaCO水溶液调至pH4.6-4.8,不加或少量加助滤剂珍珠 岩或活性炭, 然后过滤, 不加助滤剂的滤渣可用作饲料。 所得糖液为淡黄或无色 透明液体,还原糖含量25-38%。

2.

设计年产99.9%谷氨酸33000吨工厂淀粉糖化罐。

3.

设定的技术指标: 年产量99.9%以上的谷氨酸33000吨;采用85%以上纯度的 玉米淀粉为原料;全年生产天数为340天;气候条件:极端高温42°C,最低气 温0-23C,一般为10-30C,主导风向,冬夏均为北风。

5.真空闪急冷却: 液化液浓度可以增高, 同时利用高压差淀粉会进一步分散, 出 糖率可以增高。

4.1.制糖工序的物料衡算(每吨)

1•淀粉浆及加水量:1:1.5,1000kg工业淀粉加水量为

1000x1.5=1500kg

产淀粉浆量为:

1000x(1+1.5)=2500(kg)

2.淀粉浆干物质浓度:

(1000x85%)/2500x100%=34%

7.加珍珠岩量为糖液的0.15%

3082x0.15%=4.6(kg)

8.滤渣产量为含水70%的废珍珠岩

4.6/(1-70%)=15.3(kg)

9.生产过程中进入的蒸汽和洗水量:

3082+15.3-2500-6.25x3-4.6=574(kg)

由于设计需留一定余量,故按每日处理吨淀粉进行糖化罐设计。

4.2.衡算结果

粉糖转化率98%;

产酸率:13g/dl;

糖酸转化率:61%;

提取收率:96%;

糖化周期40hr;

双酶法制糖生产周期48hr。

4.Байду номын сангаас

常用的酶法制糖工艺流程为:

调浆一-配料一-一次喷射液化一-液化保温一-二次喷射一-高温维持一-> 二次液化一-冷却一-糖化

此工艺有如下五点:

1.连续喷射液化: 此法是利用喷射器将蒸汽直接喷射入淀粉乳薄层, 在短时间内 达到要求的温度,完成淀粉糊化、液化。从生产情况可以看出,此法液化效果较 好,蛋白质杂质凝结在一起,使糖化液过滤性好,同时该设备简单,便于连续化 操作。

2.层流罐的应用: 众所周知,淀粉液化的目的是为糖化酶作用创造条件, 而糖化 酶水解糊精及低聚糖时, 需要先与底物分子结合生成络合结构, 然后才发生水解 作用,使葡萄糖单位逐个从糖甘键中裂解出来, 这就要求被作用的底物分子具有 一定的大小范围, 才有利于于糖化酶生成这种络合物, 为了保证底物分子大小在 一定范围内, 客观上要求液化要均匀。 传统的液化保温罐, 先进入的料液不能保 证先出去,造成先进料液液化过头, 后进料液液化不完全, 如此前后液化不均匀。 为此设计了一层流罐。 本关细而高, 料液从上部切线进料以防料液走短路, 料液 从下部排出,从而保证了料液先进先出,最后液化均匀一致。

综上所述,本设计将拟采用双酶法制糖工艺。

工艺技术要点:

1.调浆配料,根据需要,将淀粉乳调成15-20°B「用NqCO水溶液调PH6.4-6.5。CaCb用量为干淀粉的0.15-0.3%,如果水中Cf超过50mg/l,也可 不加CaCl2°a-淀粉酶加量按10-12单位u/g干淀粉计算。

2.喷射液化,其规格根据需要选定,一般工作蒸汽压力0.4MPa,淀粉乳供

3•快速升温灭酶:高温处理时,通过喷射器快速升温至120-145C,快速升温比

逐步升温产生的“不溶性淀粉颗粒”少,所得的液化液既透明又易过滤,淀粉出 糖滤高,同时由于采取快速升温法,缩短了生产周期。

4.高温分散:通过喷射器加热到120-145C,在维持罐内维持5-10分钟左右, 使已形成的“不容性淀粉颗粒”在高温作用下分散,同时蛋白质进一步凝固。

糖,使淀粉可溶性增加。 第二步,糖化,利用糖化酶将糊精或低聚糖进一步水解, 转变为葡萄糖。

其优点在于: 酶的专一性, 水解糖液浓度高。 酶解条件温和, 降低设备强度, 可在较高的淀粉浓度下水解,水解液还原糖浓度高达30%以上,淀粉乳浓度高,

制得的糖色浅无苦味,质量好,也适用于粗淀粉。

其缺点:酶反应时间长,夏天糖液容易变质,糖液过滤困难,设备较多,须 具备专门酶培养条件。