液压软管总成试验方法

液压软管总成试验装置

记录软管总成在一定周期内的疲劳程 度和损坏情况,分析其弯曲疲劳性能, 为改进设计和生产提供依据。

试验时,将液压软管总成安装在试验 装置上,通过特定的弯曲运动机构反 复弯曲软管总成,模拟实际工作情况。

耐久性试验

耐久性试验是用来检验液压软管 总成在长时间连续工作下的性能

表现和可靠性。

试验时,将液压软管总成安装在 试验装置上,在规定的压力和温 度条件下进行长时间ห้องสมุดไป่ตู้续工作。

试验装置的应用范围

应用领域

液压软管总成试验装置广泛应用于汽车、工程机械、石油化工、航空航天等领 域的液压系统检测。

应用价值

通过液压软管总成试验装置的测试,能够确保液压软管总成的性能和质量,提 高液压系统的稳定性和可靠性,降低因软管故障引发的安全事故风险。

02 液压软管总成试验装置的 组成

动力系统

检查原因。

爆破试验

爆破试验是用来检验液压软管总成的极限压力承受能力,确保其在最大工作压力下 不会发生破裂。

试验时,将液压软管总成安装在试验装置上,通过增压泵逐渐增加压力,直到软管 总成发生破裂。

记录爆破时的压力值,分析软管总成的爆破原因,为改进设计和生产提供依据。

弯曲疲劳试验

弯曲疲劳试验是用来检验液压软管总 成在反复弯曲运动中的耐久性和可靠 性。

智能化

总结词

随着智能化技术的不断发展,液压软管总成 试验装置的智能化发展趋势也日益明显。智 能化技术的应用可以提高试验效率、减少人 工干预和误差,同时还可以实现远程监控和 数据自动处理等功能。

详细描述

液压软管总成试验装置的智能化发展主要体 现在自动化测试、数据自动采集和处理、远 程监控等方面。通过引入传感器、控制器、 执行器等智能元件,可以实现试验过程的自 动化控制和数据自动采集,同时利用计算机 技术和网络技术,可以实现远程监控和数据

挖掘机液压软管总成可靠性试验和研究鲁旁

挖掘机液压软管总成可靠性试验和研究鲁旁发布时间:2023-07-05T02:01:52.234Z 来源:《科技新时代》2023年8期作者:鲁旁[导读] 整个工程机械装备中,挖掘机是使用液压软管最多的设备之一。

挖掘机是依靠液压系统驱动整个液压单元进行一系列复合动作,液压软管作为液压系统的“血管”进行油液的运输,所以对挖机液压软管可靠性研究,可以对软管故障(泄漏、爆管、接头拔脱)进行有效预防。

本文主要研究了液压软管总成的三种可靠性试验,即耐压试验、脉冲试验、爆破试验,对软管总成预防性试验验证提供参考依据。

徐州徐工挖掘机械有限公司江苏徐州 221000摘要:整个工程机械装备中,挖掘机是使用液压软管最多的设备之一。

挖掘机是依靠液压系统驱动整个液压单元进行一系列复合动作,液压软管作为液压系统的“血管”进行油液的运输,所以对挖机液压软管可靠性研究,可以对软管故障(泄漏、爆管、接头拔脱)进行有效预防。

本文主要研究了液压软管总成的三种可靠性试验,即耐压试验、脉冲试验、爆破试验,对软管总成预防性试验验证提供参考依据。

关键词:挖掘机液压软管可靠性试验液压软管总成是液压传动系统中最基本的组成部分,软管总成的品质将会对液压传动性能及掘进机的工作效率产生很大的影响。

在实际应用中,液压软管总成常常会出现诸如管身裂纹、管体爆裂、软管砂眼、接头拔脱、接头开裂等多种失效形式,从而造成软管泄漏、挖机系统故障,严重时还会造成人身伤亡等严重的事故。

以下将会对三种常见的测试方式以及判定标准进行说明,第一,对软管总成进行测试,这也是一项在出厂时必须要检查的内容,通过测试压力,可以对软管总成是否符合工作压力的需求进行初步判定;其次为脉冲测试,该测试持续了很长的一段时间,属于疲劳测试,以仿真胶管组件的工作状况来检验胶管组件的服役寿命,即检测胶管组件所承受的冲击个数,即胶管组件所承受的冲击载荷数量。

最终进行了爆破试验,从爆破压力及爆破部位对胶管组件进行了分析,确定了样品符合规范所要求的最低爆破压力,并对胶管组件的压缩参数进行了检验;经过三次测试,经过多次取样,三次测试均达到了要求,我们认为此液压胶管组件是合格的。

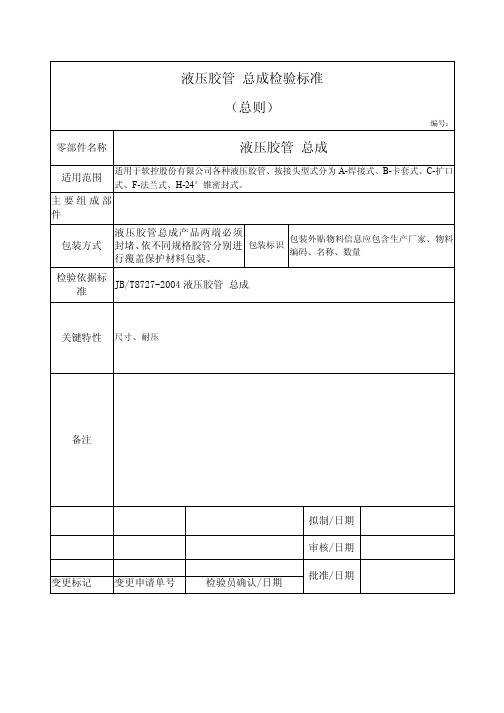

液压胶管总成检验标准

i、无抽样检验报告判定不合格

最高工作压力见附录 1

24、供方提供抽样检验报告。在 70%的最小爆破压力下试

泄露试验 专检工装 验,最小爆破压力为 4 倍最高工作压力,最高工作压力 j、无抽样检验报告判定不合格

见附录 1。

第 10 步 爆破试验 专检工装 25、供方提供抽样检验报告。在最小爆破压力下试验。 k、无抽样检验报告判定不合格

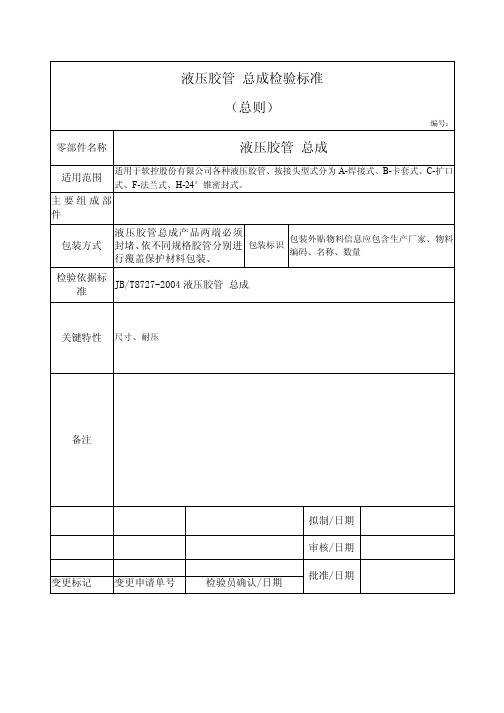

液压胶管 总成检验标准

(总则)

编号:

零部件名称

液压胶管 总成

适用范围 适用于软控股份有限公司各种液压胶管、按接头型式分为 A-焊接式、B-卡套式、C-扩口

式、F-法兰式、H-24°锥密封式。

主要组成部 件

包装方式

液压胶管总成产品两端必须 封堵、依不同规格胶管分别进 行覆盖保护材料包装、

包装标识

包装外贴物料信息应包含生产厂家、物料 编码、名称、数量

AQL 值:重要特性:6.5;

抽样方案标准要求抽样检验。

GB2828.1 一般检查水平Ⅰ,正常检查

6、对第7~13步检验内容按备注要求供方提供。

二次抽样方案

关键特性:1.0

第 4 步 包装

目测

7、核对产品外包装上是否贴有物料标签;标签信息是否 d、如标识信息与送检信息不符,则判

与送货单上的规格、物料号相同,并确认标签格式是否 符合公司规定,其上应标明:生产厂家、物料编码、名

第 11 步 第 12 步 第 13 步

耐久性试 验(脉冲 专检工装 试验) 内部清洁 专检工装 度

型式检验 专用工装

26、供方提供抽样检验报告。试验规定见附录 4

l、无抽样检验报告判定不合格

27、供方提供抽样检验报告。按 JB/T7858 规定试验 m、无抽样检验报告判定不合格

液压软管总成试验方法

GB/T 7939—2008(2008-01-14发布 2008-05-01实施)代替GB/T 7939—1987前言本标准修改采用国际标准ISO 6605:2002《液压传动软管和软管总成试验方法》(英文版)。

本标准根据ISO 6605:2002重新起草。

为了方便比较,在附录A中列出了本标准章条编号和国际标准章条编号的对照一览表,在附录B中给出了技术性差异及其原因的一览表以供参考。

本标准与ISO 6605:2002的主要差异如下:——增加3.1~3.5的术语及定义。

——在5.2中明确规定耐压试验压力为2倍的软管总成最高工作压力,试验时间为60s。

——5.3.3试验标记长度不同,ISO 6605规定500mm;本标准规定从中间向左右各125mm。

——在5.4.2.1中明确规定爆破试验压力为4倍的软管总成最高工作压力。

——在5.6中明确规定脉冲试验压力、温度、频率和升压速率。

——删除ISO 6605中“5.8抗磨损试验”。

——删除ISO 6605中“5.9黏着力试验”。

本标准代替GB/T 7939—1987((液压软管总成试验方法》,与其相比变化如下:——增加对GB/T 17446的引用。

——增加3.1~3.5的术语及定义。

——5.2中原试验压力为1.5倍工作压力改为2倍的最高工作压力。

——脉冲试验频率由0.5Hz~1.25Hz改为0.5Hz~1.3Hz。

——脉冲试验油温由93℃±3℃改为100℃±3℃。

本标准的附录A、附录B是资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国液压气动标准化技术委员会(SAC/TC 3)归口。

本标准负责起草单位:天津工程机械研究院。

本标准参加起草单位:伊顿(宁波)流体连接件有限公司、攀枝花钢铁冶建实业开发公司液压附件厂、徐工筑路机械有限公司徐州液压附件厂。

本标准主要起草人:冯国勋、周舜华、刘小平、浩鸣。

本标准所代替标准的历次版本发布情况为:GB/T 7939—1987。

钢丝编织液压胶管试验方法及验收条件

钢丝编织液压胶管试验方法及验收条件1适用范围1.1本标准规定了内径为16mm的钢丝编织液压胶管的内外胶层的各项性能及试验方法。

1.2此类胶管适用于输送普通液压液体,如矿物油、可溶乳浊液及水等,工作温度范围为-40℃-100℃,本标准不适用于蓖麻油基和酯基液体。

1.3本标准只规定了胶管胶层的性能,不包括对整根胶管其它性能的要求。

2 引用标准GB527-83 硫化橡胶物理试验方法的一般要求GB528-82 硫化橡胶拉伸性能的测定GB1690-82 硫化橡胶耐液体试验方法GB3512-83 橡胶热空气老化试验方法GB3683-83 钢丝编织液压胶管HG 4-406-75 钢丝编织胶管GB1682-82 硫化橡胶脆性温度试验方法3 胶管3.1 胶管型号Ⅱ型:二层钢丝编织的液压胶管。

3.2 结构胶管由耐液体的合成橡胶内胶层、二层钢丝增强层及耐候性优良的合成橡胶外胶层组成。

4 试验方法4.1 取样4.1.1 胶管外胶层:用取样器从胶管外层裁取一定长度的样品,在橡胶磨片机上打磨成1±0.3mm厚的试片,用GB528-82中的Ⅳ型裁刀裁取拉伸试验用试样;并裁取三个1克左右的样品做耐油性试验;4.1.2 胶管内胶层:剥去编织钢丝,裁取一定长度的内胶层样品,在橡胶磨片机上打磨成1±0.3mm厚的试片,用GB528-82中的Ⅳ型裁刀裁取拉伸试验用试样;并裁取三个1克左右的样品做耐油性试验。

4.1.3脆性温度试验用试样从胶料标准试片上取样。

4.2试验4.2.1 胶管的内、外胶层的拉伸强度和扯断伸长率试验按GB528-82规定执行。

4.2.2 胶管的内、外胶层的老化系数按GB3512-83规定执行。

4.2.3 胶管的内、外胶层的耐油性能按GB1690-82。

5 验收条件5.1 制造胶管用胶料的物理机械性能应符合下表的规定,其最终结果以成品为准。

5.2 钢丝编织胶管装车弯曲直径约为300mm,在此条件下使用,外胶层半年内不得出现裂纹现象;外胶层在胶管弯曲直径为100mm、120℃下,48小时内不得出现裂纹。

液压软管总成验收规范

Q/AC 宝鸡精密机械有限公司企业标准液压软管总成验收规范2019-5-11发布2019-5-11实施宝鸡合丰精密机械有限公司发布前言本标准是一项零部件验收标准。

本标准自发布之日起实施。

本标准适用于宝鸡合丰精密机械有限公司生产所有胶管。

本标准主要起草人:I I宝鸡精密机械有限公司企业标准液压软管总成验收规范1 范围本标准规定了液压软管总成技术要求、试验方法、检验规则等。

本标准适用于本公司所选用的液压软管总成。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准中最新版本的可能性。

GB/T 5563 橡胶、塑料软管及软管组合件液压试验方法GB/T 5564 橡胶、塑料软管低温曲挠试验GB/T 5568 橡胶、塑料软管及软管组合件无屈挠液压脉冲试验GB 7935 液压元件通用技术条件GB 7939 液压软管总成试验方法JB/T 8727 液压软管总成3 检验规范3.1产品应符合本标准的要求,并按照经规定程序批准的图样和文件制造。

3.2零件材料、尺寸要求等技术条件须符合图样或相关标准要求。

3.3液压软管长度的极限偏差3.3.1 软管的长度应按照订货方规定的长度供应,橡胶管长度的极限偏差应符合表2的规定。

在室温条件下,未安装之前,对于锥面密封的液压软管量取时自螺母外端,对于平面密封的液压软管量取时自接头芯平面。

3.4液压软管须有合格证方能进行装配。

宝鸡合丰精密机械有限公司2019-05-11 批准2019-05-11 实施13.5液压软管的外观质量3.5.1软管与接头的连接部分不允许有裂纹、切口和影响使用的凹痕、毛刺、飞边、刮伤等缺陷。

3.5.2软管与接头的连接部分应平整,无软管增强层外露及接头松动、脱落等缺陷。

软管内壁应光滑、畅通、无擦伤现象。

3.6软管总成的管内必须清洗,污染度不超过27mg/1000cm2 ,最大颗粒不大于25um。

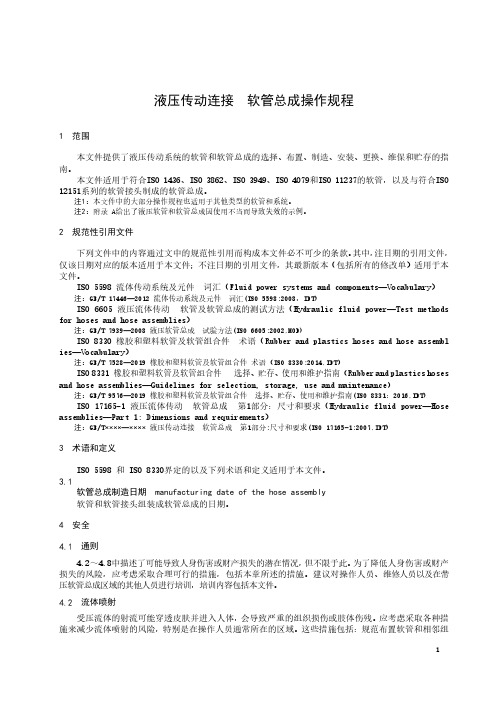

液压传动连接 软管总成操作规程-最新国标

液压传动连接 软管总成操作规程1 范围本文件提供了液压传动系统的软管和软管总成的选择、布置、制造、安装、更换、维保和贮存的指南。

本文件适用于符合ISO 1436、ISO 3862、ISO 3949、ISO 4079和ISO 11237的软管,以及与符合ISO 12151系列的软管接头制成的软管总成。

注1:本文件中的大部分操作规程也适用于其他类型的软管和系统。

注2:附录 A给出了液压软管和软管总成因使用不当而导致失效的示例。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ISO 5598 流体传动系统及元件 词汇(Fluid power systems and components—Vocabulary) 注:G B/T 17446—2012 流体传动系统及元件 词汇(ISO 5598:2008,IDT)ISO 6605 液压流体传动 软管及软管总成的测试方法(Hydraulic fluid power—Test methods for hoses and hose assemblies)注:G B/T 7939—2008 液压软管总成 试验方法(ISO 6605:2002,MOD)ISO 8330 橡胶和塑料软管及软管组合件 术语(Rubber and plastics hoses and hose assembl ies—Vocabulary)注:G B/T 7528—2019 橡胶和塑料软管及软管组合件 术语(ISO 8330:2014,IDT)ISO 8331 橡胶和塑料软管及软管组合件 选择、贮存、使用和维护指南(Rubber and plastics hoses and hose assemblies—Guidelines for selection, storage, use and maintenance) 注:G B/T 9576—2019 橡胶和塑料软管及软管组合件 选择、贮存、使用和维护指南(ISO 8331:2016,IDT) ISO 17165-1 液压流体传动 软管总成 第1部分:尺寸和要求(Hydraulic fluid power—Hose assemblies—Part 1: Dimensions and requirements)注:G B/T××××—×××× 液压传动连接 软管总成 第1部分:尺寸和要求(ISO 17165-1:2007,IDT)3 术语和定义ISO 5598 和 ISO 8330界定的以及下列术语和定义适用于本文件。

液压胶管总成检验标准

定为不合格并反馈采购经理。 e、如标识格式不符公司规定,则判定

重要特性

称、数量

不合格并反馈采购经理。

8、液压胶管总成接头零件表面不允许有裂纹、毛刺、飞

第 5 步 外观

目测

边、凹凸痕迹、划伤锈蚀等影响产品质量的缺陷。 9、胶管与接头的扣压连接处应平整,内壁应光滑、畅通、f、不符合外观要求判定该项目不合格 重要特性

2. 对产品第的 1、4、5 项的测试结果:检验合格,记录“合格”字样;检验不合格,记录“不合格”字样,并对不合格项目的原因作出详细记录。

检 验 记 录 3. 对产品的第 6 项的检测结果:检验合格,记录“合格”字样;检验不合格,记录“不合格”字样,并对不合格项目的原因或测试数据作出详细记 录。

要求 4. 对产品的第 7~13 项检验结果:查阅供方提供的报告,提供完整报告记录“Y”字样;未提供报告或报告不完整记录“N”字样,并对不合格项目

a、《供应商自检报告》应包括本检验标 准中操作步骤第 5-13 步内容。如果某 一项不适用本批时可备注

第 2 步 标准确认 第 3 步 抽样方案

标准齐套性: 3、是否有该型号部品的技术条件、通用技术标准;

b、检验标准为受控、最新版本。

4、是否有检验标准,标准是否为最新版本;

5、对第4、5、6步里每项检验内容依备注中特性分类按 c、抽样方案:

附录 1 胶管总成尺寸

附录 1 表 6 机械加工的零件六方头部 S 尺寸极限偏差 附录 1 表 7 锻造加工 S 尺寸极限偏差

附录 1 图 7 接头芯弯曲截面

附录 2 液压胶管总成长度公差 附录 3 芯棒或钢球尺寸

附录 4 耐久性试验脉冲试验次数

附录 5 型式检验项目

凡属下列情况之一者,一般应进行型式检验,型式检验项目按附录 5 表 1 的规定。

65液压制动软管检验细则

在时应不大于;

b)测量软管总成的自由长度;

c)将软管总成垂直安装,以保证在向其施加压力时,软管无拉伸; d)将试验液注满软管并排出系统中的全部气体; e)关闭通向刻度量管的阀门,并施加的压力,持续 10s,然后泄压; f)将刻度量管中的液面调到零; g)关闭通向刻度量管的阀门,以 103MPa/min 速度对软管总成施加或的压力,并使软 管的管道密封在该压力下保压;

长春汽车检测中心 作业指导书

指导书编号:

第2页

共 5页

第E版

第 1 次修订

题目:液压制动软管检验实施细则

ห้องสมุดไป่ตู้

生效日期:2012-02-01

检验方法

采用图 1 和表 1 所示的插入量规。 图 1 软管总成口径结构的插入量规 表 1 插入量规的标准尺寸

公称内径,mm D0,mm(最小)

质量,g 57±3

85±4

在和的压力作用下,液压制动软管的最大膨胀量不得超过表 2

长春汽车检测中心 作业指导书

指导书编号:

第3 页

共 5页

第E版

第 1 次修订

题目:液压制动软管检验实施细则

生效日期:2012-02-01

规定的数值。

表 2 软管自由长度的最大膨胀量

软管

正常膨胀的软管 低膨胀的软管 正常膨胀的软管 低膨胀的软管

如钢丝护套、橡胶护套等。 除耐高温试验、耐低温试验、臭氧试验、软管接头耐腐蚀试验外,其他试验必须在室温

15℃~32℃范围内进行。 检验项目 缩颈后的内孔径通过量 最大膨胀量 爆裂强度 制动液的相容性 挠曲疲劳 抗拉强度 吸水性 爆裂强度 挠曲疲劳 抗拉强度 耐低温性 耐臭氧性 2.10 耐高温脉冲性 接头的耐腐蚀性 检验方法及评价指标 缩颈后的内径通过量

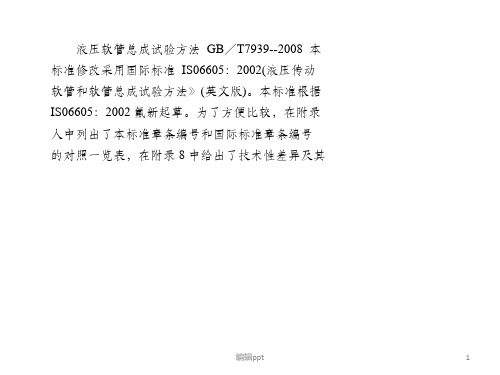

液压软管总成试验方法

编辑ppt

1

原因的一览表以供参考。本标准与兰 S06605: 2002 的主要差异如下:一——增加 3,1~3。5 的术语 及定义。c 在 5。2 中明确规定耐压试验压力为 2 倍的软管总成最高压力,试验时间为 608。” 5. 3. 3 试验标记长度不同,IS06605 规定 500mm;本标准 规定从中间向左右各 125 怒獭。——在 5.4.2.1

0c63f4e 千斤顶

编辑ppt

5

法。评价液压软管总成的特殊试验和性能标准,应 符合各产品的技术要求。2 规范性引用文件下列文 件中的条款通过本标准的引用而成为本标准的条 款。凡是注 Fl 期的引用文件,其随后所有的修改 单(不包括勘误的内容)或修订版均不适用于本标 准,然而,鼓励根据本标准达成卧议的各方研究是

液压软管总成试验方法 GB/T7939--2008 本 标准修改采用国际标准 IS06605:2002(液压传动 软管和软管总成试验方法》(英文版)。本标准根据 IS06605:2002 氟新起草。为了方便比较,在附录 人中列出了本标准章条编号和国际标准章条编号 的对照一览表,在附录 8 中给出了技术性差异及其

编辑ppt

6

否可使用这些文件的最新版本。凡是不注只期的引 用文件,其最新版本适用于本标准。GB/T9573-乏 003 橡胶、魍科软管及软管组合件尺寸测最方法 (IS04671:1999,IDT)GB/Tl7446 流体传动系统 及元件术语(GB/Tl7446~1998,idttS05589: 1985)3 术语和定义 GB/Tl7446 确立的以及下列术

0c63f4e 千斤顶

编辑ppt

9

目警告:使用本标准的人员应熟悉正规实验室操作 规程。本标准无意涉及因使用本标准而可能出现的 所有安全问题。制定安全和健康规范并确保遵守国 家法规是使用者的责任。

液压软管总成介绍

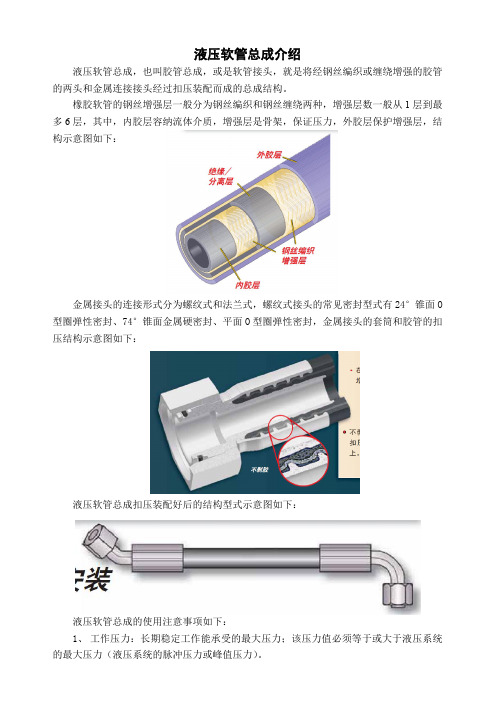

液压软管总成介绍液压软管总成,也叫胶管总成,或是软管接头,就是将经钢丝编织或缠绕增强的胶管的两头和金属连接接头经过扣压装配而成的总成结构。

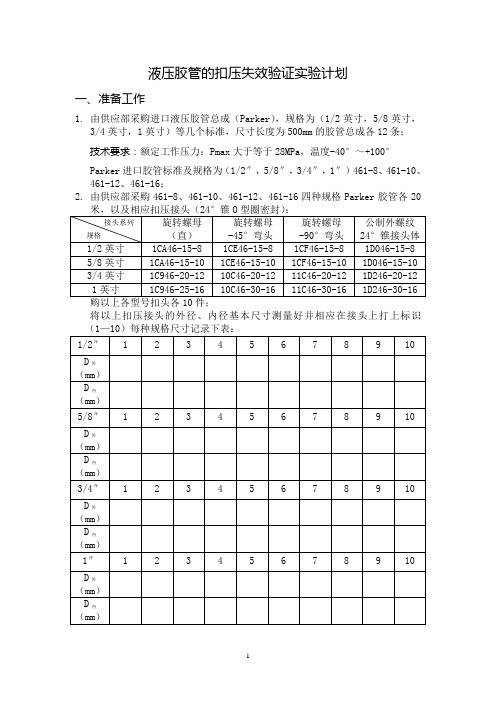

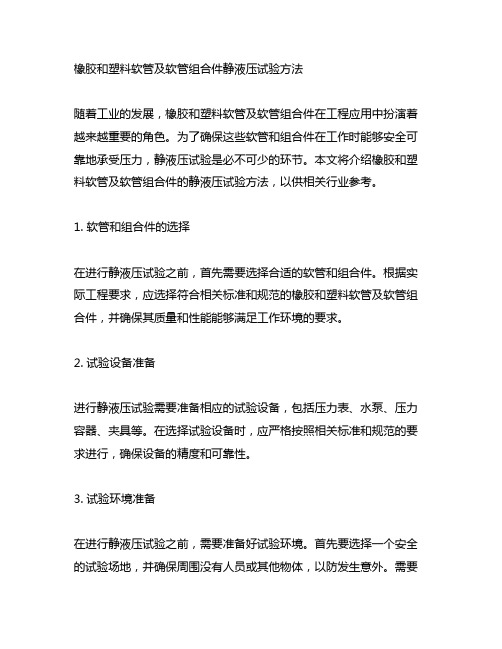

橡胶软管的钢丝增强层一般分为钢丝编织和钢丝缠绕两种,增强层数一般从1层到最多6层,其中,内胶层容纳流体介质,增强层是骨架,保证压力,外胶层保护增强层,结构示意图如下:金属接头的连接形式分为螺纹式和法兰式,螺纹式接头的常见密封型式有24°锥面O 型圈弹性密封、74°锥面金属硬密封、平面O型圈弹性密封,金属接头的套筒和胶管的扣压结构示意图如下:液压软管总成扣压装配好后的结构型式示意图如下:液压软管总成的使用注意事项如下:2、试验压力:2倍的工作压力下,保压60秒,无泄漏,无压力值下降。

3、爆破压力:一般指4倍的工作压力值。

4、温度范围:一般指-40℃至+100℃。

5、软管的基本型号规格以软管的内径,即圆整后的公称通径DN,来标识。

6、软管弯曲半径:指在最大压力下持续工作时所能选取的最小的弯曲半径,小于推荐的弯曲半径使用会严重影响软管的强度。

另外,软管和软管接头连接的过渡的最小直线长度(图示D)应大于软管外径的1.5倍。

7、软管总成的排布:应避免软管因拉伸、压缩、扭曲、或在锐角处摩擦而损坏,不应在扭转状态下使用。

8、软管总成的贮存:受温度、光照等因素的影响,其有效期难以确定。

DIN标准中规定,装配总成所用的软管必须是四年以内生产的,软管总成生产后,使用年限不得超过6年,其中在6年里,贮存的时间不得超过2年。

ISO标准中规定,软管和软管总成的有效期不得超过10年。

软管经贮存后,若目测表面有龟裂、锈蚀等,使用前应做压力测试。

其中,接头内O型圈的有效期不超过2年。

9、安全警告:10、常规检查:如发现软管的外胶层变脆或开裂,必须尽快更换。

11、软管总成的长度:12、软管总成的清洁度:为保证液压系统的清洁度,软管总成生产后,应使用专业清洗设备用含防锈剂的清洗液冲洗软管总成的内壁,使得清洗液的清洁度至少达到NAS 8级,然后用高压气体将清洗液吹出。

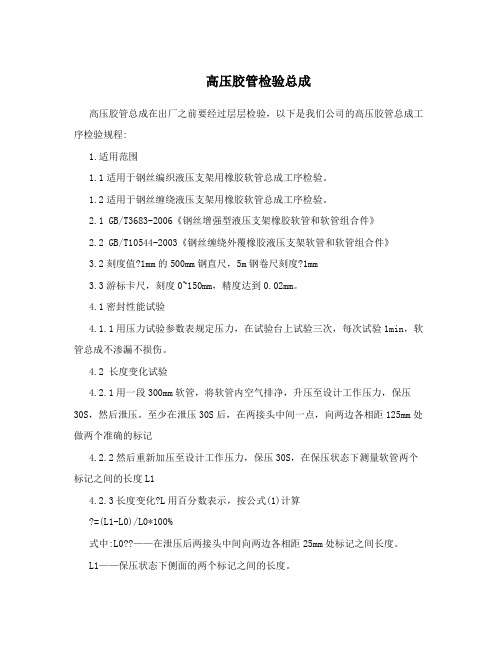

液压胶管的扣压失效验证实验计划

液压胶管的扣压失效验证实验计划一、准备工作1. 由供应部采购进口液压胶管总成(Parker),规格为(1/2英寸,5/8英寸,3/4英寸,1英寸)等几个标准,尺寸长度为500mm的胶管总成各12条;技术要求:额定工作压力:Pmax大于等于28MPa,温度-40°~+100°Parker进口胶管标准及规格为(1/2″,5/8″,3/4″,1″)461-8、461-10、461-12、461-16;2. 由供应部采购461-8、461-10、461-12、461-16四种规格Parker胶管各20将以上扣压接头的外径、内径基本尺寸测量好并相应在接头上打上标识(1—10)每种规格尺寸记录下表:二、实验过程1. 由试制验证室领取以上接头、胶管,胶管以每根管长为500mm进行扣压实验:1.1 按Parker建议扣压直径扣压胶管每种规格各10条;1.2 试制车间扣压技师,按照经验扣压以上胶管各种规格各10条;并记录2. 随机抽取外购胶管总成(1/2″,5/8″,3/4″,1″)各2条,做好标识,进行拉力脱扣破坏性实验;2.1 要求实验前进行各种规格胶管外径、扣头外径尺寸测量,并记录好相关数据;(所有12条胶管总成全部测量)条,做好标识,进行以上拉力脱扣实验并按要求记录好相关数据(同上);3.将采购回来的剩余10条胶管总成,以及实验室扣压好的16条胶管总成,均做好标识,送至专业高压脉冲实验机构进行高压脉冲实验;试验说明:该胶管总成的额定工作压力为28Mpa。

以下是实验数据记录要求:脉冲实验要求做30万次,以每3万次作为一个脉冲记录点,按以下模式记录:试验方法:用额定压力的两倍,即压力56MPa作用在胶管上一分钟,然后向胶管内注入温度为120°C的液压油,并连续施加28~42MPa之间的脉冲压力,直到胶管总成失效为止。

所有胶管30万次脉冲循环实验情况记录表三、结论分析通过对比实验验证,找出进口管与试验扣压管脱扣拉力F差异;在相同工况下,由高压脉冲实验结果进行试验室经验扣压管、按Parker标准建议扣压量扣压管以及进口Parker管的对比失效以模式及失效时间,试图找出扣压最佳扣压直径范围;分析扣压接头尺寸公差控制范围,并检验扣压接头基本尺寸偏差,,以控制好扣压胶管扣压质量(还有大量工作待做)。

液压胶管总成可靠性试验研究及应用

液压胶管总成可靠性试验研究及应用作者:闫琼来源:《中小企业管理与科技·中旬刊》2014年第03期摘要:液压胶管总成最主要的也是最难解决的故障模式就是油泄漏,一般通过肉眼无法判断胶管总成是否合格,我们对液压胶管总成进行了可靠性试验和研究,本文介绍了三种可靠性试验(即:试压、爆破、脉冲),对胶管总成是否合格提供了参考依据。

关键词:液压胶管试验可靠性液压胶管总成是液压传动系统中基础元件,胶管总成质量的好坏,直接影响系统和主机的使用性能。

在实际工作中,经常出现胶管爆破、胶管砂眼泄漏、胶管与接头拔脱、内连接部分发生断裂及胶管总成扣压初泄漏等失效形式,引起主机和系统故障,甚至发生人身伤亡的恶性事故,为了提高胶管总成的可靠性,寻找解决该产品的原因及规律和现有可靠性,找出解决该产品质量问题的措施和办法,找出发生故障的原因及规律和现有可靠性水平,因此,我们对液压胶管总成进行了可靠性试验和研究。

下面介绍常用的三种试验方法和判断标准,首先,对软管总成进行试压,这也是出厂检验必检的项目,试压可以初步判断软管总成是否满足工作压力的要求;其次,爆破试压,通过软管总成的爆破压力和爆破位置进行分析,该样件是否满足标准规定的最小的爆破压力,同时对软管总成的扣压参数进行验证;最后,脉冲试验该试验时间跨度较大,它是一种疲劳试验,通过模拟软管总成的工作状态,验证软管总成的使用寿命,也就是脉冲的次数是否满足标准规定。

通过不同的抽样方案,当三种试验都符合标准时,我们判定该液压胶管总成合格。

1 耐压试验一般说明:当用验证压力试验检查软管和软管组合件是否泄漏时,施加压力为工作压力2倍,保压时间为3分钟,此期间应检验试件有无表明材料和加工不均匀的泄漏、裂口、急剧变形现象或其他破坏的迹象,此试验作为产品出厂检验必检项。

注:试验时软管不能弯曲。

1.1 试验样品随机抽取试验样件,依据GB/T 28228.2-2008一次抽样方案抽取相应样件。

橡胶和塑料软管及软管组合件 静液压试验方法

橡胶和塑料软管及软管组合件静液压试验方法随着工业的发展,橡胶和塑料软管及软管组合件在工程应用中扮演着越来越重要的角色。

为了确保这些软管和组合件在工作时能够安全可靠地承受压力,静液压试验是必不可少的环节。

本文将介绍橡胶和塑料软管及软管组合件的静液压试验方法,以供相关行业参考。

1. 软管和组合件的选择在进行静液压试验之前,首先需要选择合适的软管和组合件。

根据实际工程要求,应选择符合相关标准和规范的橡胶和塑料软管及软管组合件,并确保其质量和性能能够满足工作环境的要求。

2. 试验设备准备进行静液压试验需要准备相应的试验设备,包括压力表、水泵、压力容器、夹具等。

在选择试验设备时,应严格按照相关标准和规范的要求进行,确保设备的精度和可靠性。

3. 试验环境准备在进行静液压试验之前,需要准备好试验环境。

首先要选择一个安全的试验场地,并确保周围没有人员或其他物体,以防发生意外。

需要清理试验环境,将不相关的物品或杂物清除,保持环境整洁。

4. 试验参数设定进行静液压试验时,需要合理设定试验参数。

这包括试验压力、试验时间和试验温度等。

在设定试验参数时,应参照相关标准和规范的要求进行,确保试验的准确性和可靠性。

5. 试验过程在进行静液压试验时,需要严格按照试验程序进行。

将软管或组合件安装到试验设备上,并接通水源。

然后逐步加压,直至达到设定的试验压力。

在试验过程中,需要密切观察软管或组合件的情况,如有异常情况应及时停止试验并进行处理。

6. 结果记录与分析在试验完成后,需要对试验结果进行记录与分析。

记录试验参数、试验过程中的观察与变化,以及试验结束后软管或组合件的状态等信息。

根据这些信息进行分析,评估软管或组合件的质量和性能是否符合要求。

7. 结论与建议根据试验结果和分析,得出结论并提出相应的建议。

如果软管或组合件的质量和性能满足要求,可以给予通过的结论,并提出日常使用和维护建议。

如果发现软管或组合件存在质量或性能问题,应给予相应的处理建议,以确保工程安全和可靠。

高压胶管检验总成

高压胶管检验总成高压胶管总成在出厂之前要经过层层检验,以下是我们公司的高压胶管总成工序检验规程:1.适用范围1.1适用于钢丝编织液压支架用橡胶软管总成工序检验。

1.2适用于钢丝缠绕液压支架用橡胶软管总成工序检验。

2.1 GB/T3683-2006《钢丝增强型液压支架橡胶软管和软管组合件》2.2 GB/T10544-2003《钢丝缠绕外覆橡胶液压支架软管和软管组合件》3.2刻度值?1mm的500mm钢直尺,5m钢卷尺刻度?1mm3.3游标卡尺,刻度0~150mm,精度达到0.02mm。

4.1密封性能试验4.1.1用压力试验参数表规定压力,在试验台上试验三次,每次试验1min,软管总成不渗漏不损伤。

4.2 长度变化试验4.2.1用一段300mm软管,将软管内空气排净,升压至设计工作压力,保压30S,然后泄压。

至少在泄压30S后,在两接头中间一点,向两边各相距125mm处做两个准确的标记4.2.2然后重新加压至设计工作压力,保压30S,在保压状态下测量软管两个标记之间的长度L14.2.3长度变化?L用百分数表示,按公式(1)计算=(L1-L0)/L0*100%式中:L0??——在泄压后两接头中间向两边各相距25mm处标记之间长度。

L1——保压状态下侧面的两个标记之间的长度。

4.2.4长度变化应不超过-4%~+2%4.3爆破试验4.3.1按标准规定的升压速率,爆破压力在12.5~40Mpa之间其升压速率为0.35~1.17Mpa/S或在90S内达到爆破压力。

压力大于40Mpa则应采用一个较为恒定的升压速率以便在120S内达到最终的试验压力。

将软管总成充压至最小爆破试验压力(为设计工作压力的4倍)保压1min不应出现渗漏和其他异常现象,继续升压至爆破为止,记录爆破试验压力值。

4.3.2在爆破试验时,管接头拔落和在距接头25mm内出现爆破时应视为软管总成损坏,对软管可重新进行试验,在原始记录中记录失效形式、部位和试验压力。

液压软管总成叮靠性试验及评估

液压软管总成可靠性试验及评估陈东宁1,2李 硕1,2 姚成玉3 徐海涛1,21.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛,0660043.燕山大学河北省工业计算机控制工程重点实验室,秦皇岛,066004摘要:针对液压软管总成存在泄漏㊁拔脱㊁断丝㊁爆破等故障/失效问题,综合考虑液压冲击㊁温度㊁压力及弯曲半径等因素对其寿命的影响,设计了液压软管总成可靠性试验台:基于电液伺服技术设计了12通道液压软管总成脉冲试验台,基于双气液泵复合增压技术设计了耐压爆破试验台;基于试验数据进行失效分布拟合优度检验及分布鉴别,得到脉冲㊁爆破试验数据分别服从对数正态分布㊁威布尔分布的结论;最后,进行可靠性评估并求得液压软管总成在脉冲㊁爆破试验条件下的平均寿命㊁可靠寿命及可靠度的点估计及置信下限㊂关键词:液压软管总成;可靠性试验;脉冲试验;耐压爆破;可靠性评估中图分类号:T H 137.86 D O I :10.3969/j.i s s n .1004132X.2015.14.018R e l i a b i l i t y T e s t a n dE v a l u a t i o n f o rH y d r a u l i cH o s eA s s e m b l yC h e nD o n g n i n g 1,2 L i S h u o 1,2 Y a oC h e n g y u 3 X uH a i t a o 1,21.H e b e i P r o v i n c i a lK e y L a b o r a t o r y o fH e a v y M a c h i n e r y Fl u i dP o w e r T r a n s m i s s i o na n dC o n t r o l ,Y a n s h a nU n i v e r s i t y ,Q i n h u a n gd a o ,He b e i ,0660042.K e y L a b o r a t o r y o fA d v a n c e dF o r g i n g &S t a m p i n g T e c h n o l o g y a n dS c i e n c e (Y a n s h a nU n i v e r s i t y ),M i n i s t r y o fE d u c a t i o no fC h i n a ,Q i n h u a n gd a o ,He b e i ,0660043.K e y L a b o r a t o r y of I n d u s t r i a l C o m p u t e rC o n t r o l E ng i n e e r i n g of H e b e i P r o v i n c e ,Y a n s h a nU n i v e r s i t y ,Q i n h u a n gd a o ,He b e i ,066004A b s t r a c t :A i m i n g a t t h ef a u l t s /f a i l u r e p r o b l e m so f h y d r a u l i ch o s e a s s e m b l y s u c ha s l e a k ag e ,j o i n t p u l l ‐o u t ,w i r e f r a c t u r ea n dh o s eb u r s t ,i nc o n s i d e r a t i o no f t h e l i f e i n f l u e n c e f a c t o r ss u c ha sh y d r a u l i c i m p a c t ,t e m p e r a t u r e ,p r e s s u r e a n db e n d i n g r a d i u s ,t h e r e l i a b i l i t y t e s t r i g s f o rh y d r a u l i ch o s e a s s e m b l yw e r e d e s i g n e d :i n c l u d i n g a 12‐c h a n n e l p u l s e t e s t r i g b a s e do ne l e c t r o ‐h y d r a u l i c s e r v o t e c h n o l o g y an da p r e s s u r e ‐p r o o f a n db u r s t t e s t r i g b a s e do nd o u b l e p n e u m a t i c ‐h y d r a u l i c p u m p sh y b r i d p r e s s u r i z a t i o n t e c h n o l o g y .T h e n t h e t e s t d a t aw e r e d e a l tw i t h t h r o u g h f a i l u r e d i s t r i b u t i o n g o o d n e s s ‐o f ‐f i t t e s t a n d d i s -t r i b u t i o n i d e n t i f i c a t i o n ,a n d i t i s c o n f i r m e d t h a t t h e p u l s e a n db u r s t t e s t d a t aa r e f o l l o w i n g l o gn o r m a l d i s t r i b u t i o n a n dW e i b u l l d i s t r i b u t i o n r e s p e c t i v e l y .F i n a l l y ,t h e p o i n t e s t i m a t e a n d c o n f i d e n c e l o w e r l i m -i t o fm e a n l i f e ,r e l i a b i l i t y l i f e a n d r e l i a b i l i t y f o r h y d r a u l i ch o s e a s s e m b l y un d e r t h e c o n d i t i o n s o f p u l s e a n db u r s t t e s t sw e r e a c q u i r e d f r o mr e l i a b i l i t y ev a l u a t i o n .K e y wo r d s :h y d r a u l i c h o s e a s s e m b l y ;r e l i a b i l i t y t e s t ;p u l s e t e s t ;p r e s s u r e ‐p r o o f a n db u r s t ;r e l i a b i l i t y e v a l u a t i o n收稿日期:20141230基金项目:国家自然科学基金资助项目(51405426);河北省教育厅资助科研项目(Z H 2012062)0 引言液压软管总成[1]一般由内管㊁增强层㊁接头等组成,是用于传递液压动力的柔性管路元件,具有柔软性好㊁承压能力强㊁连接方便等优点,广泛应用于液压设备中㊂由于受到液压冲击㊁工作环境温度㊁油液压力㊁载荷弯曲与扭转等多场应力的综合影响,液压软管总成会出现泄漏㊁拔脱㊁断丝㊁爆破等故障/失效模式,这不但会降低工作效率㊁污染环境,甚至会引发事故,造成损失[2‐3]㊂可靠性试验是获取故障信息㊁消除早期故障[4],进行分析评价[5‐6]㊁验证[7]并提高可靠性水平[8‐9]的重要基础㊂我国液压技术与国外先进水平相比尚有不小差距,其中一个方面就体现在可靠性差㊁故障率高㊂一些学者尝试对液压系统㊁元件进行可靠性试验及评估,例如,文献[10]对数控机床液压系统的压力㊁噪声等参量进行了可靠性试验;文献[11]基于钻机现场数据对其液压系统进行了可靠性和失效分析;文献[12]采用压力㊁转速及温度等对液压泵进行了寿命试验并得到其可靠度及可靠寿命;文献[13]结合现场统计数据研究了钻井泥浆泵活塞缸套摩擦副的寿命分布㊁可㊃4491㊃中国机械工程第26卷第14期2015年7月下半月Copyright ©博看网. All Rights Reserved.靠性测度及可靠寿命;文献[14]研究了液压缸表面裂纹增长模型并得到了其失效概率及寿命预测;文献[15]研究了温度㊁电压等参量对电磁阀寿命的影响;文献[16]研究了伺服阀冲蚀磨损模型可靠性试验并对其进行了寿命预测;文献[17]对O 形橡胶密封圈进行了性能退化轨迹模型可靠性试验并得到其在变环境温度下的可靠度推算方法㊂然而,有关液压软管总成可靠性试验及评估方法的研究却鲜有报道㊂液压软管总成可靠性试验包括脉冲试验和耐压爆破试验㊂目前,仅检索到关于脉冲试验的文献6篇[18‐23]:文献[18]研究了液压脉冲冲击对管路可靠性的影响;文献[19]研究了用于航空液压系统管路与元件压力脉冲试验的梯形波和水锤波的控制方法;文献[20]研究了液压脉冲试验台的阶跃输入和斜坡输入模型;文献[21‐22]分别设计了基于电液比例阀和电液伺服阀的液压辅件和管道连接件的脉冲试验台;文献[23]考虑温度及压力等因素,设计了基于电液伺服阀的液压软管总成脉冲试验台㊂上述文献未充分考虑液压冲击㊁温度㊁压力及弯曲半径等因素,且不能进行耐压爆破试验㊂本文基于电液伺服技术设计了温度可控,压力㊁弯曲半径㊁脉冲波形可调的12通道液压软管总成脉冲试验台,基于双气液泵复合增压技术设计了耐压爆破试验台;基于试验数据进行失效分布拟合优度检验及分布鉴别;最后,得到液压软管总成在脉冲㊁爆破试验条件下的平均寿命㊁可靠寿命及可靠度的点估计及置信下限㊂1 可靠性试验台设计及试验液压软管总成可靠性试验主要有脉冲试验和耐压爆破试验㊂为了对液压软管总成进行可靠性试验,根据国家标准G B /T7939‐2008‘液压软管总成试验方法“和国家军用标准G J B2837‐1997‘聚四氟乙烯软管组件规范“等要求,分别设计了脉冲和耐压爆破可靠性试验台㊂1.1 脉冲试验台设计及试验1.1.1 脉冲试验台设计根据脉冲试验要求,设计了脉冲试验台液压系统,系统原理如图1所示㊂1.放油阀 2.试验系统油箱 3.空气过滤器 4.液位计 5.温度计 6.过滤器 7.加热器 8.冷却器9.试验工装 10.球阀 11.集油箱 12.气动球阀 13.防爆阀 14.液压软管总成 15.滑动连接块16.压力传感器 17.溢流阀 18.补液泵 19.补液电机 20.单向阀 21.气动换向阀 22.电磁换向阀23.排空箱 24.气动三联件 25.气源 26.增压缸 27.位移传感器 28.压力表 29.伺服阀 30.蓄能器31.高压过滤器 32.电磁溢流阀 33.冷油机 34.主电机 35.主泵 36.磁性回油过滤器 37.伺服增压系统油箱图1 脉冲试验台系统原理图脉冲试验台系统由液压软管总成试验系统和伺服增压系统两部分组成,采用两个系统可实现工作介质隔离及增压作用,试验系统工作介质可使用难燃液(如乳化液㊁水乙二醇㊁高水基液压油等)㊁矿物油型和合成烃型液压油(如46号抗磨液压油㊁12号航空液压油㊁4106航空润滑油㊁X 6D ‐300高温导热油等),伺服增压系统工作介质使用46号抗磨液压油㊂㊃5491㊃液压软管总成可靠性试验及评估陈东宁 李 硕 姚成玉等Copyright ©博看网. All Rights Reserved.液压软管总成试验系统包括试验工装㊁补液系统㊂试验工装可进行12通道独立并行试验(可选1~12),以提高效率,每路液压软管总成损坏漏油后防爆阀㊁气动球阀切断该油路,保证试验不间断进行;液压软管总成弯曲半径可调,即通过调节滑动连接块间的距离实现,如图2所示㊂补液系统通过气动控制可实现自动排空㊁油液混合循环㊁集油排油等功能,脉冲试验前排出管内空气,油液混合循环以使试验介质充满管内且温度均匀㊂同时,在试验箱上有开门报警器等防护设施㊂图2 液压软管总成连接图伺服增压系统采用恒压变量泵伺服阀伺服增压缸形式,伺服增压缸(缸径为110mm ㊁杆径为70mm ㊁行程为60mm )可将压力放大,增压比为2.5∶1,内置位移传感器,如图3所示㊂液压软管总成试验系统和伺服增压系统均有加热㊁冷却㊁过滤系统㊂1.后端盖 2.支撑环 3.活塞杆 4.轴用斯特封5.前密封活动端盖 6.前端盖 7.V 形密封圈 8.前缸筒9.O 形圈 10.位移传感器接口 11.后缸筒 12.孔用格莱圈图3 伺服增压缸结构示意图脉冲试验台能实现以下功能:①试验台可选1~1.25H z 的水锤波㊁梯形波㊁方波㊁正弦波等标准波形及自定义波形,脉冲压力在0~42M P a 间可调㊂②试验箱内环境温度和试验介质温度均可在10~200℃间调节㊂试验箱内主要元件有加热器㊁压缩机㊁冷凝器㊁蒸发器㊁传感器㊁风机㊁温控仪表等,可进行高低温试验㊂1.1.2 脉冲试验选择25根通径为10mm ㊁长度为805mm ㊁最大工作压力为28M P a 的聚四氟乙烯软管总成进行水锤波脉冲试验,水锤压力为28M P a ,水锤峰值压力为42M P a,其他试验要求见表1㊂表1 聚四氟乙烯软管总成脉冲试验要求试验压力(最高工作压力的百分比)弯曲半径(mm )试验介质试验温度试验频率(H z )150%1564106航空润滑油前10万次180℃,高温之后20℃1获取的25根聚四氟乙烯软管总成的试验数据(失效脉冲次数)进行升序排序并记为X i (i =1,2, ,25):10172㊁25216㊁32368㊁68794㊁77249㊁86526㊁92328㊁93657㊁104771㊁122399㊁154190㊁227163㊁264761㊁296993㊁315984㊁346843㊁371362㊁428726㊁565613㊁662918㊁699946㊁753721㊁855964㊁896698㊁983687㊂1.2 耐压爆破试验台设计及试验1.2.1 耐压爆破试验台设计根据耐压爆破试验要求,设计了耐压爆破试验台液压系统,系统原理如图4所示㊂1.放油阀 2.油箱 3.液位计 4.温度计 5.冷却器 6.过滤器7.球阀 8.单向阀 9.低压气液泵 10.溢流阀11.高压气液泵 12.压力传感器 13.气动换向阀14.电磁换向阀 15.比例减压阀 16.气动三联件17.气源 18.气动换向阀 19.试验工装 20.液压软管总成21.集油箱 22.加热器 23.空气过滤器图4 耐压爆破试验台系统原理图耐压爆破试验台有气液转换系统㊁气源压力调节系统㊁气控排空系统㊂气液转换系统的关键元件是气液泵,以压缩空气(压力小于或等于0.7M P a)作为动力源且能够输出与驱动气压成正比的液压力,气液转换系统采用高低压双气液㊃6491㊃中国机械工程第26卷第14期2015年7月下半月Copyright ©博看网. All Rights Reserved.泵复合增压技术,利用低压气液泵(最高输出压力为28M P a,增压比为40∶1)补偿高压气液泵(最高输出压力为280M P a,增压比为400∶1)的低压盲区;气源压力调节系统通过比例减压阀可实现气液泵驱动气压的无级调节;气控排空系统通过气动控制可实现自动排空㊁油液混合循环㊁集油排油等功能㊂耐压爆破试验台能实现以下功能:①可进行耐压(恒速升压-保压-卸压)㊁爆破(恒速升压-爆破)两种试验㊂②试验压力可在0~250M P a 间调节,升压速率可在0~10M P a/s间调节㊂③试验介质温度可在10~200℃间调节㊂1.2.2 耐压爆破试验选择一批通径为10mm㊁长度为805mm㊁最大工作压力为28M P a的聚四氟乙烯软管总成进行耐压爆破试验,试验要求见表2㊂表2 聚四氟乙烯软管总成耐压爆破试验要求试验压力(M P a)试验数量试验介质试验温度(℃)时间(s)耐压试验56512号航空液压油2060爆破试验 1212号航空液压油20耐压试验㊂在设定的保压时间60s内,5根聚四氟乙烯软管总成均未出现泄漏等故障现象,耐压性达到了设计要求㊂爆破试验㊂12根聚四氟乙烯软管总成的爆破压力分别为:104㊁106㊁113㊁121㊁124㊁132㊁138㊁143㊁145㊁159㊁166㊁178M P a㊂2 可靠性评估方法可靠性评估是根据产品的可靠性模型和试验数据,综合评价产品质量和性能的方法㊂由于液压软管总成的试验数据具有多种特性,可能有多种分布形式,故首先对试验数据进行失效分布拟合优度检验,判断其能通过的分布形式;然后进一步作分布鉴别,并结合失效的物理过程分析,确定其分布形式;最后,给出液压软管总成进行可靠性评估,得到其平均寿命㊁可靠寿命及可靠度的点估计和置信下限㊂液压软管总成可靠性评估流程如图5所示㊂2.1 失效分布的拟合优度检验检验产品的寿命㊁强度等特性数据服从何种分布,是建立其统计数学模型的基础,在可靠性统计及工程中具有十分重要的作用㊂失效分布的拟合优度检验方法有很多,本文采用可靠性工程中最常用的几种分布的拟合优度图5 液压软管总成可靠性评估流程检验方法,例如指数分布㊁双参数指数分布㊁威布尔及极值分布㊁正态分布及对数正态分布,结合液压软管总成的试验数据进行拟合优度检验,以确定其服从何种分布形式㊂2.1.1 指数及双参数指数分布的拟合优度检验(1)指数分布的拟合优度检验㊂取原假设H0:试验数据来自指数分布,对定数截尾,该检验统计量为χ2=2∑r-1k=1l n T*T k(1) T*=∑r i=1X i+(n-r)X r T k=∑k i=1X i+(n-k)X k 式中,T*为试验终止时的总时间;T k为到第k次失效的总试验时间㊂当假设H0成立时,统计量χ2服从自由度为2(r-1)的χ2分布,即χ2~χ22(1-r)㊂故对给定的显著水平α,若统计量的观测值χ2满足χ22d,1-α/2<χ2<χ22d,α/2就接受H0;反之则拒绝H0㊂(2)双参数指数分布的拟合优度检验㊂取原假设H0:试验数据来自双参数指数分布,其检验统计量为χ2*=2∑r-1j=2l n s r s j(2)s j=∑r-1i=2y i j=2,3, ,r(3) y i=(n-i+1)(X i-X i-1) i=2,3, ,r(4)当H0成立时,统计量χ2*服从χ22(r-2)分布,即㊃7491㊃液压软管总成可靠性试验及评估 陈东宁 李 硕 姚成玉等Copyright©博看网. All Rights Reserved.χ2*~χ22(r-2)㊂对给定的显著水平α,若统计量的观测值χ2*满足χ22(r-2),α/2<χ2*<χ22(r-2),1-α/2就接受H0;反之则拒绝H0㊂2.1.2 威布尔及极值分布的拟合优度检验(1)M检验用于威布尔分布㊂取原假设H0:试验数据来自双参数威布尔分布,其检验统计量为M=∑r-1i=r1+1l i r2/∑r1i=1l i r1(5) r1=i n t(r/2) r2=r-r1-1l i=l n(X i+1/X i)/[E(Z i+1)-E(Z i)]i=1,2, ,r-1其中,r1是r/2的最大整数部分㊂E(Z i)是标准极值分布Z的样本量为n的第i个次序统计量,当n≥10时,用B l o m式估算:E(Z1)=l n(-l n4n-14n+1)+0.116(6) E(Z i)=l n(-l n4(n-i)+34n+1) i=2,3, ,r(7)当H0成立时,可以证明统计量M~F2r1,2r2,若统计量的观测值M满足:M≥F2r1,2r2;1-α(8)则拒绝H0;反之,则接受H0㊂其中,F2r1,2r2;1-α是自由度为(2r1,2r2)的F分布1-α的分位数㊂(2)M检验用于极值分布㊂取原假设H0:试验数据服从极值分布,M检验的统计量与式(5)相同,为便于区别,其统计量记为M1,但l i= (X i+1-X i)/[E(Z i+1)-E(Z i)]㊂(3)M检验用于极大值分布㊂取原假设H0:试验数据来自极大值分布,M检验的统计量与式(5)相同,为便于区别,其统计量记为M2,但l i= (X n-i+1-X n-i)/[E(Z i+1)-E(Z i)]㊂2.1.3 正态及对数正态分布的拟合优度检验取原假设H0:试验数据来自正态分布,W检验的统计量W为W=[∑d i=1a i(X n+1-i-X i)]2/∑n i=1(X i-X)2(9)d=i n t(n/2) X=n-1∑n i=1X i其中,d是n/2的最大整数部分;αi是W检验统计量W的系数;X是样本均值㊂当用于对数正态分布的检验时,只需将l n X i代替式(9)中的X i,用L W代替检验统计量W即可㊂当W≤Wα或L W≤Wα时,拒绝H0;反之,不能拒绝H0,其中,Wα是W的α分位数㊂2.2 分布鉴别对试验数据进行失效分布的拟合优度检验后,该试验数据可能同时服从多种分布形式,故利用似然比检验及其他几种特定方法对其进行分布鉴别,以进一步确定哪种分布形式更符合液压软管总成的实际模型㊂2.2.1 指数分布与双参数指数的分布鉴别取原假设H0代表指数分布,H1代表双参数指数分布,μ置信水平为1-α的置信下限为μL=X1-τ-n X1n(α-1r-1-1)(10)τ=∑r i=1X i+(n-r)X r其中,τ是总试验时间㊂若μL≤0,则接受H0,拒绝H1;反之,则拒绝H0,接受H1㊂2.2.2 指数分布与威布尔的分布鉴别取原假设H0代表指数分布,H1代表威布尔分布,其中,m*是威布尔分布的形状参数m的无偏估计:m*=1-l r,n(1+l r,n)~σ(11)其中,~σ是σ=m-1的最佳线性不变估计(B L I E),且~σ=∑r i=1C I(n,r,i)l n X i;C I(n,r,i)是最好线性无偏估计系数;l r,n是简单线性无偏估计系数㊂假如m*>1,H1:m>1,此时计算m的置信度为1-α的置信下限m L为m L=ωα/~σ(12)其中,ωα是ω=~σ/σ的α分位数㊂当m L≤1时,接受H0,拒绝H1;反之,拒绝H0,接受H1㊂假如m*<1,假设H1:m<1,此时计算m的置信度为1-α的置信上限m U为m U=ω1-α/~σ(13)其中,ω1-α是ω=~σ/σ的1-α分位数㊂当m U≥1时,接受H0,拒绝H1;反之,拒绝H0,接受H1㊂2.2.3 正态分布与双参数指数的分布鉴别在给定显著性水平α下,对完全样本数据: X1≤X2 ≤X n,可用似然比检验方法鉴别正态分布与双参数指数分布㊂取原假设H0代表正态分布,H1代表双参数指数分布,其极大似然比统计量为λ=(2π/e)n/2D n(14) D=n∑n i=1(X i-X)2/∑n i=1(X i-X1)=^σ/^b当D<Dα时,拒绝H1,接受H0;当D≥Dα时,拒绝H0,接受H1㊂其中,Dα是显著性水平为α时统计量D的临界值㊂2.2.4 对数正态分布与威布尔的分布鉴别取原假设H0代表对数正态分布,H1代表威布尔分布,其极大似然比统计量为㊃8491㊃中国机械工程第26卷第14期2015年7月下半月Copyright©博看网. All Rights Reserved.E =2πe ^σ^m {∏ni =1(X i ^η)^m e x p [-(X i /^η)^m ]}n -1(15)^σ2=n -1∑n i =1(l n X i -^μ)2 ^μ=n -1∑ni =1l n X i 其中,^m 和^η是威布尔分布参数m 和η的极大似然估计,由下式确定:^m -1=∑ni =1X ^mi l n X i /∑ni =1X ^m i -1n ∑ni =1X i ^η=(∑ni =1X ^m i n)^m -üþýïïïï1(16)其中,^m 需迭代求解㊂初值^m 0为^m 0=2.99l n (X 1+0.9637n /X 1+0.1637n )当E ≤E α时,接受H 0,拒绝H 1;反之,拒绝H 0,接受H 1,其中,E α是显著水平为α时E 的临界值㊂2.2.5 正态分布与极大值的分布鉴别对于完全样本数据,似然比检验方法还可以鉴别正态分布与极大值分布,此时,只需将失效数据取负指数,则该问题就变为对数正态分布与威布尔分布间的鉴别,具体方法与上文相同㊂3 液压软管总成可靠性评估通过对液压软管总成可靠性试验数据的拟合优度检验和分布鉴别后,最终确定试验数据的分布形式㊂然后分别对液压软管总成的平均寿命㊁可靠寿命及可靠度等可靠性指标进行评估,并计算其点估计值和置信度为1-α下的置信下限㊂根据评估值可以很好地了解液压软管总成的可靠性,还可以将其可靠性指标的估计值与设计中要求的指标值进行比较,从而判断液压软管总成是否符合设计要求㊂3.1 脉冲试验可靠性评估聚四氟乙烯软管总成是飞机液压系统的主要元件之一,因此它必须有很高的可靠性,在置信度1-α=0.90下,要求其平均寿命下限大于或等于20万次,在承受20000次脉冲时,其可靠度下限大于或等于0.90㊂该试验数据的样本容量n =25,截尾数r =25,显著水平α=0.10㊂3.1.1 失效分布拟合优度检验(1)指数分布的拟合优度检验㊂由式(1)得定数截尾液压软管总成脉冲试验的检验统计量χ2=47.583,即当显著水平α=0.1时,χ248,0.05<χ2<χ248,0.95,不能拒绝H 0,即试验数据服从指数分布㊂(2)双参数指数分布的拟合优度检验㊂由式(2)~式(4)得定数截尾液压软管总成脉冲试验的检验统计量χ2*=44.232,即当显著水平α=0.1时,χ246,0.05≤χ2*<χ246,0.95,故不能拒绝H 0,即试验数据服从双参数指数分布㊂(3)威布尔分布及极值分布的拟合优度检验㊂由式(5)~式(8)得各统计量的观测值分别为M =0.8305,M 1=3.4456,M 2=0.6258,由此可得M <F 24,24;0.9,M 1>F 24,24;0.9,M 2<F 24,24;0.9,其中,F 24,24;0.9=1.7019㊂故对显著水平α=0.10,拒绝极值分布,但不能拒绝威布尔分布和极大值分布㊂(4)正态及对数正态分布的拟合优度检验㊂因W 0.1=0.931,由式(9)得各统计量的观测值分别为W =0.8716,L W =0.9404,由此可得W <W 0.1,L W >W 0.1㊂故对显著水平α=0.10,拒绝正态分布,但不能拒绝对数正态分布㊂由上可得,在显著水平α=0.10下,该试验数据不服从极值分布和正态分布,但是可能服从指数分布㊁双参数指数分布㊁威布尔分布㊁极大值分布及对数正态分布㊂3.1.2 分布鉴别(1)指数分布与双参数指数分布的鉴别㊂若μL ≤0,则接受指数分布;反之,接受参数指数分布,由式(10)得到μL =-23193.01,故取指数分布更合适㊂(2)指数分布与威布尔分布的鉴别㊂由式(11)得~σ=0.9492,m *=0.9999<1,由式(13)得m U =1.2432>1,所以相对于威布尔分布,选取指数分布更为合适㊂(3)对数正态分布与威布尔分布的鉴别㊂由式(15)得E <E 0.1(E =0.9702,E 0.1=1.029),所以拒绝威布尔分布,接受对数正态分布㊂由以上分析知,试验数据服从指数分布㊁对数正态分布和极大值分布㊂根据试验数据选择失效分布应与失效的物理过程分析相互补充㊂由于软管受多次脉冲而导致疲劳断裂,而疲劳断裂用对数正态分布描述比较合理,故在上述三种分布中,选取对数正态分布最为合适㊂3.1.3 脉冲可靠性指标评估分别对聚四氟乙烯软管总成的平均寿命㊁可靠寿命和可靠度等可靠性指标进行对数正态分布的点估计及置信度为1-α=0.9的置信下限㊂为便于分析,将上述试验数据取对数后分别计算其样本平均值和样本标准差:^μ=1n ∑ni =1l n X i (17)S =[1n -1∑ni =1(l n X i -^μ)2]12(18)㊃9491㊃液压软管总成可靠性试验及评估陈东宁 李 硕 姚成玉等Copyright ©博看网. All Rights Reserved.经计算得,^μ=12.202,S=1.2179㊂(1)平均寿命的点估计与置信下限分别为^θ=e x p(^μ+S22)(19)^θL=e x p(^u-0.4S n t n-1,1-α+(n-1)S22χ2n-1,1-α)(20)由式(19)得平均寿命的点估计^θ= 418220,t24,0.9=1.31784,χ224,0.9=33.196,并由式(20)得平均寿命的置信下限^θL为299510㊂(2)可靠寿命的点估计与置信下限分别为^XR=e x p(^μ-S u R)(21)其中,u R是标准正态分布的R分位数,由式(21)得可靠寿命X R的点估计^X R为26866㊂X R,L=e x p(^μ-K S)(22)其中,K是正态分布的单边容许限系数,当n= 25,R=0.9,1-α=0.9时,可得K=1.702,并由式(22)得可靠寿命X R在置信度为1-α=0.9下的置信下限X R,L为25060㊂(3)可靠度的点估计与置信下限㊂对给定的任务次数X,其可靠度R(X)为R(X)=Φ(μ-l n Xσ)(23)式中,Φ(㊃)为标准正态分布函数㊂可靠度R(X)点估计为^R(X)=Φ(^μ-l n XS)(24)记K=(^μ-l n X)/S(25)对给定的任务次数X=20000,由式(25)得K=1.8873,插值求得可靠度点估计^R(X)为0.970621㊂由n=25,1-α=0.9,K=1.8873,反查K表找到包含K的最短区间[K1,K2]以及与之对应的R1㊁R2,进而得到与R1㊁R2对应的u R1㊁u R2,然后进行插值求R L(X),具体见表3㊂表3 液压软管总成可靠性下限中转插值K K1=1.702K=1.8873K2=2.132R R1=0.900R L(X)=?R2=0.950u R u R1=1.281552u R L(X)=u R2=1.644854由下式:u RL(X)=u R1+(u R2-u R1)(K-K1)K2-K1(26)可得u R L(X)=1.438142,进而根据标准正态分布表Φ(㊃)插值得出可靠度置信下限R L(X)= 0.924676㊂经过对聚四氟乙烯软管总成的试验数据进行拟合优度检验和分布鉴别,确定软管的试验数据服从对数正态分布,然后对其进行了可靠性评估,得出以下结论:当试验压力为其工作压力28MP a,置信度1-α=0.9时,这批软管总成的平均寿命下限为299510,大于要求的20万次;给定任务次数X=20000,其可靠度下限为0.924676,大于要求的0.90㊂由此可见,该批聚四氟乙烯软管总成满足其可靠性设计要求㊂3.2 爆破试验可靠性评估对该组爆破试验数据进行拟合优度检验和分布鉴别,求得该组数据服从威布尔分布㊂对两参数威布尔分布作点估计,采用适用完全样本的最佳线性不变估计(b e s t l i n e a r i n v a r i a n t e s t i m a t e, B L I E)法对上述聚四氟乙烯软管总成的爆破性能进行可靠性评估㊂先将W(m,η)变换为极值分布,记为E V(μ,σ),即若T服从W(m,η)分布,则X=l n T服从E V(μ,σ)分布的参数的B L I Eμ*㊁σ*分别为μ*=∑r j=1D I(n,r,j)l n X j(27)σ*=∑r j=1C I(n,r,j)l n X j(28)η的B L I E为η*=e x p(μ*)(29) m的无偏估计为m*=g r,n/σ*(30)其中,D I(n,r,j),C I(n,r,j)为权数,g r,n是修偏系数㊂(1)平均寿命的点估计与置信下限分别为θ*=η*Γ(1+σ*)(31)θL=e x p(μ*-σ*vγ)(32)由式(31)求得平均寿命的点估计θ*为136.621M P a;置信度为0.9时,威布尔截尾样本区间估计系数vγ=0.47,由式(32)得,平均寿命θ的置信下限θL为136.302M P a㊂(2)可靠寿命的点估计与置信下限分别为X*R=e x p[μ*+σ*l n(-l n R)](33)X R,L=e x p(μ*-σ*V R,γ)(34)当n=12,R=0.95(给定可靠度),1-α= 0.9时,由式(33)得,可靠寿命X R的点估计X*R 为91.195M P a㊂当n=12,r=12,1-α=0.9,R=0.95时, V R,γ=4.68,则由式(34)得,可靠寿命X R在置信度为1-α=0.9下的置信下限X R,L为69.281 MP a㊂(3)可靠度的点估计为R*(X)=e x p(-e x p l n X-μ*σ*)(35)㊃0591㊃中国机械工程第26卷第14期2015年7月下半月Copyright©博看网. All Rights Reserved.对给定的爆破压力X=80MP a,由式(35)得可靠度点估计R*(X)为0.978㊂由n=12,r=12,1-α=0.9,得(μ*-l n X)/σ*=3.785;然后,对给定的n㊁r㊁γ,通过反查Vγ(R)-R表,找到包含(μ*-l n X)/σ*的最短区间[Vγ(R1),Vγ(R2)]及相应的R1㊁R2,并计算出-l n(-l n R1)㊁-l n(-l n R2),填入表4㊂表4 液压软管总成可靠性下限中转插值Vγ(R)3.623.7854.68R0.9R L(X)=?0.95-l n(-l n R)-l n(-l n R1)Q=?-l n(-l n R2)则有Q=-l n(-l n R1)+[-l n(-l n R2)+l n(-l n R1)](u*-l n X)/σ*-Vγ(R1)Vγ(R2)-Vγ(R1)(36)可靠度的置信下限为R L(X)=e x p[-e x p(-Q)](37)由式(36)㊁式(37)可求得Q=2.362,可靠度置信下限R L(X)=0.910㊂由以上分析可知:上述聚四氟乙烯软管总成的平均爆破压力为136.621M P a,在置信度为0.9下的置信下限为136.302M P a;给定可靠度为0.95时,其可靠寿命的点估计为91.195M P a㊁置信下限为69.281M P a;给定压力80M P a时,其可靠度的点估计为0.978,置信下限为0.910㊂4 结论(1)针对液压软管总成泄漏㊁拔脱㊁断丝㊁爆破等故障或失效问题,综合考虑液压冲击㊁温度㊁压力及弯曲半径等因素对其寿命的影响,基于电液伺服技术设计了12通道液压软管总成脉冲试验台,基于双气液泵复合增压技术设计了耐压爆破试验台㊂(2)基于试验数据进行失效分布拟合优度检验及分布鉴别,得到脉冲及爆破试验数据分别服从对数正态分布及威布尔分布的结论,并得到液压软管总成在脉冲㊁爆破试验条件下的平均寿命㊁可靠寿命及可靠度的点估计及置信下限㊂参考文献:[1] 全国液压气动标准化技术委员会.G B/T7939‐2008液压软管总成试验方法[S].北京:中国标准出版社,2008.[2] K w a kSB,C h o iNS.M i c r o‐d a m a g eF o r m a t i o no f aR u b b e rH o s e A s s e m b l y f o r A u t o m o t i v e H y d r a u l i cB r a k e s u n d e r aD u r a b i l i t y T e s t[J].E n g i n e e r i n g F a i l-u r eA n a l y s i s,2009,16(4):1262‐1269.[3] 朱武峰,李旭东,丁文勇.飞机氟塑料高压软管故障分析与预防[J].机床与液压,2013,41(10):179‐181.Z h u W u f e n g,L iX u d o n g,D i n g W e n y o n g.A n a l y s i sa n dP r e v e n t i o no fF a u l t o nA i r c r a f tF l u o r i n eP l a s t i cH i g hP r e s s u r eH o s e s[J].M a c h i n eT o o l&H y d r a u-l i c s,2013,41(10):179‐181.[4] 范秀君,许静林,张根保,等.数控机床早期故障消除技术[J].中国机械工程,2013,24(16):2241‐2247.F a nX i u j u n,X uJ i n g l i n,Z h a n gG e n b a o,e ta l.T e c h-n o l o g y o fE l i m i n a t i n g E a r l y F a i l u r e sf o r N C M a-c h i n e T o o l s[J].C h i n a M e c h a n i c a l E n g i n e e r i n g,2013,24(16):2241‐2247.[5] L i nJ,P u l i d oJ,A s p l u n d M.R e l i a b i l i t y A n a l y s i s f o rP r e v e n t i v e M a i n t e n a n c e B a s e d o n C l a s s i c a l a n dB a y e s i a nS e m i‐p a r a m e t r i cD e g r a d a t i o n A p p r o a c h e sU s i n g L o c o m o t i v e W h e e l‐s e t sa saC a s eS t u d y[J].R e l i a b i l i t y E n g i n e e r i n g a n d S y s t e m S a f e t y,2015, 134:143‐156.[6] 王淑坤,孟繁忠,徐秀琴,等.汽车发动机滚子链的疲劳可靠性试验研究[J].中国机械工程,2009,20(21):2642‐2645.W a n g S h u k u n,M e n g F a n z h o n g,X uX i u q i n,e t a l.F a-t i g u eR e l i a b i l i t y T e s tS t u d y o fA u t o m o b i l eE n g i n eR o l l e r C h a i n[J].C h i n a M e c h a n i c a l E n g i n e e r i n g, 2009,20(21):2642‐2645.[7] A h m e d H,C h a t e a u n e u f A.O p t i m a l N u m b e ro fT e s t st o A c h i e v ea n d V a l i d a t e P r o d u c t R e l i a b i l i t y[J].R e l i a b i l i t y E n g i n e e r i n g a n d S y s t e m S a f e t y, 2014,131:242‐250.[8] 崔致和,曹军,杨晓林,等.载人航天器舱门快速检漏仪的可靠性试验与评估方法[J].中国空间科学技术,2012,32(3):57‐63.C u i Z h i h e,C a oJ u n,Y a n g X i a o l i n,e ta l.R e l i a b i l i t yT e s ta n d E v a l u a t i o n M e t h o d so fP o r t Q u i c k L e a kD e t e c t o r f o r M a n n e dS p a c e c r a f t[J].C h i n e s eS p a c eS c i e n c e a n dT e c h n o l o g y,2012,34(3):57‐63. [9] 潘骏,靳方建,陈文华,等.多台同型产品同步纠正可靠性增长试验数据统计分析方法研究[J].中国机械工程,2013,24(11):1500‐1504.P a n J u n,J i nF a n g j i a n,C h e n W e n h u a,e t a l.R e s e a r c ho nS t a t i s t i c a lM e t h o do fR e l i a b i l i t y G r o w t hT e s t i n gD a t a f o rM u l t i‐s y s t e m sw i t hS y n c h r o n o u sC o r r e c t i v eA c t i o n s[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2013,24(11):1500‐1504.[10] 尹鹏程.数控机床液压系统的可靠性验证试验方法[J].机床与液压,2011,39(23):165‐167.Y i nP e n g c h e n g.R e l i a b i l i t y V a l i d a t i o nT e s t f o rH y-d r a u l i cS y s te mo fN u m e r c i a lC o n t r o lM a c h i n e[J].㊃1591㊃液压软管总成可靠性试验及评估 陈东宁 李 硕 姚成玉等Copyright©博看网. All Rights Reserved.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 7939—2008(2008-01-14发布 2008-05-01实施)代替GB/T 7939—1987前言本标准修改采用国际标准ISO 6605:2002《液压传动软管和软管总成试验方法》(英文版)。

本标准根据ISO 6605:2002重新起草。

为了方便比较,在附录A中列出了本标准章条编号和国际标准章条编号的对照一览表,在附录B中给出了技术性差异及其原因的一览表以供参考。

本标准与ISO 6605:2002的主要差异如下:——增加3.1~3.5的术语及定义。

——在5.2中明确规定耐压试验压力为2倍的软管总成最高工作压力,试验时间为60s。

——5.3.3试验标记长度不同,ISO 6605规定500mm;本标准规定从中间向左右各125mm。

——在5.4.2.1中明确规定爆破试验压力为4倍的软管总成最高工作压力。

——在5.6中明确规定脉冲试验压力、温度、频率和升压速率。

——删除ISO 6605中“5.8抗磨损试验”。

——删除ISO 6605中“5.9黏着力试验”。

本标准代替GB/T 7939—1987((液压软管总成试验方法》,与其相比变化如下:——增加对GB/T 17446的引用。

——增加3.1~3.5的术语及定义。

——5.2中原试验压力为1.5倍工作压力改为2倍的最高工作压力。

——脉冲试验频率由0.5Hz~1.25Hz改为0.5Hz~1.3Hz。

——脉冲试验油温由93℃±3℃改为100℃±3℃。

本标准的附录A、附录B是资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国液压气动标准化技术委员会(SAC/TC 3)归口。

本标准负责起草单位:天津工程机械研究院。

本标准参加起草单位:伊顿(宁波)流体连接件有限公司、攀枝花钢铁冶建实业开发公司液压附件厂、徐工筑路机械有限公司徐州液压附件厂。

本标准主要起草人:冯国勋、周舜华、刘小平、浩鸣。

本标准所代替标准的历次版本发布情况为:GB/T 7939—1987。

液压软管总成试验方法Hydraulic fluid power-Hose assemblies-Test methods(ISO 6605:2002 ,MOD)1 范围本标准规定了用于评价液压传动系统中的软管总成性能的试验方法。

评价液压软管总成的特殊试验和性能标准,应符合各产品的技术要求。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 9573—2003 橡胶、塑料软管及软管组合件尺寸测量方法(ISO 4671:1999,IDT)GB/T 17446 流体传动系统及元件术语(GB/T17446—1998,idt ISO 5589:1985)3 术语和定义GB/T 17446确立的以及下列术语和定义适用于本标准。

3.1最高工作压力maximum working pressure液压软管总成在规定的使用条件下,能够保证系统正常运转使用的最高压力。

3.2长度变化change length液压软管总成在最高工作压力下的轴向长度变化量。

3.3耐压压力proof pressure液压软管总成在2倍的最高工作压力下的承载能力。

3.4最小爆破压力minimum burst pressure液压软管总成应能承受的最低破坏压力,其值为4倍的最高工作压力。

3.5脉冲impulse在液压软管总成规定的使用条件下,工作压力的瞬间改变或周期变化。

4 外观检查应目测检查软管总成,以确定软管接头的正确组装。

5 试验项目警告:使用本标准的人员应熟悉正规实验室操作规程。

本标准无意涉及因使用本标准能出现的所有安全问题。

制定安全和健康规范并确保遵守国家法规是使用者的责任。

5.1 尺寸检查5.1.1应检查软管所有尺寸符合GB/T 9573—2003及相关软管技术条件中的规定。

5.1.2管接头的材料、尺寸公差、表面粗糙度等应符合产品技术条件要求。

5.2 耐压试验5.2.1软管总成以2倍的最高工作压力进行静压试验,至少保压60s。

5.2.2经过耐压试验后,软管总成未呈现泄漏或其他失效迹象,则认为通过了该试验。

5.3 长度变化试验5.3.1伸长率或收缩率的测定,应在未经使用的且未老化的软管总成上进行,软管接头之间的软管自由长度至少为600mm。

5.3.2将软管总成连接到压力源,呈不受限制状态,如果因自然弯曲软管不呈直的状态,可以横向固定使呈直的状态,加压到工作压力保压30s,然后释放压力。

5.3.3在软管总成卸压重新稳定30s后,在两端软管接头中间位置取一点,向两边各距125mm(l0)处做精确的参考标记。

5.3.4对软管总成重新加压至规定的最高工作压力,保压30 s。

5.3.5软管保压期间,测量软管上参考点之间的距离,记录为l1。

5.3.6按下列公式确定长度变化。

式中:l0——软管总成在初次加压、卸压并重新稳定后,参考标记间的距离,单位为毫米(mm)。

l1——软管总成在压力状态下,参考标记间的距离,单位为毫米(mm)。

△l——长度变化百分比,在长度伸长的情况下为正值(+),缩短的情况下为负值(一)。

5.4 爆破试验5.4.1 一般要求这是一种破坏性试验,试验后的软管总成应报废。

5.4.2 步骤5.4.2.1对已组装上软管接头30天之内的软管总成,匀速增加到4倍的最高工作压力进行爆破试验。

5.4.2.2软管总成在规定的最小爆破压力以下,呈现泄漏、软管爆破或失效,应拒绝验收。

5.5 低温弯曲试验5.5.1 一般要求这是一种破坏性试验,试验后的软管总成应报废。

5.5.2 步骤5.5.2.1使软管总成处在产品规定的最低使用温度下,保持直线状态,持续24h。

5.5.2.2仍在最低使用温度下,用8s~12s时间在芯轴上弯曲试验一次,芯轴直径为规定的最小弯曲半径的两倍。

当软管总成的公称内径在22 mm(含22 mm)以下,应在芯轴上弯曲180°,当软管总成的公称内径大于22mm,应在芯轴上弯曲90°。

5.5.2.3弯曲后,让试样恢复到室温,目测检查外覆层有无裂纹,并做耐压试验(见5.2)。

5.5.2.4软管总成在低温弯曲试验后未呈现可见裂纹、泄漏或其他失效现象,应认为通过了该项5.6 耐久性(脉冲)试验5.6.1 一般要求这是一种破坏性试验,试验后的软管总成应报废。

5.6.2 步骤5.6.2.1应在组装接头后的30天内,且未经使用的软管总成进行此项试验。

5.6.2.2计算在试验下的软管的自由(暴露)长度。

如图1所示,根据软管内径选用下列适当的公式:a)软管公称内径22 mm(含22 mm)以下:弯曲180°,自由长度=∏[r+(d/2)]+2d。

b)软管公称内径22 mm以上:弯曲90°,自由长度={∏[r+(d/2)]}/2+2d。

式中:r——最小弯曲半径;d——软管外径。

5.6.2.3把软管总成试件连接到试验装置上,按图1所示安装,当软管总成公称内径在22mm(含22mm)以下时,应弯曲180°;大于22mm时,弯曲90°。

5.6.2.4选择的试验油液应符合黏度等级ISO VG 46(在40℃时,46cSt±4.6cSt)的要求,使其在软管总成内以足够的速度循环,以维持相同的温度。

5.6.2.5对软管总成内部施加一脉冲压力,其频率在0.5Hz~1.3Hz(30周期/分至78周期/分之间),记录试验的频率。

5.6.2.6压力循环应在图2所示的阴影区域内,并使之尽可能接近图示曲线。

压力上升的实际速率应在100 MPa/s~350 MPa/s之间。

5.6.2.7对软管总成进行脉冲试验,其压力为软管总成最高工作压力的100%、125%、133%,试验油温度保持在100℃土3℃。

5.6.2.8脉冲试验的持续总脉冲次数的确定,按产品标准规定,试验可以间歇进行。

5.6.2.9在完成所需的总脉冲次数后,软管总成未呈现失效现象,则认为通过了脉冲试验。

5.7 泄漏试验5.7.1 一般要求这是一种破坏性试验,试验后的软管总成应报废。

5.7.2 步骤5.7.2.1应在组装接头后的30天之内,对软管总成进行试验。

施加规定的最小爆破压力的70%的静态压力,保压5 min~5.5 min。

5.7.2.2减压到0 MPa。

5.7.2.3重新加压到最小爆破压力的70%,再保压5rain~5.5rain。

5.7.2.4泄漏试验后软管总成未呈现泄漏或其他失效现象,则认为通过了该试验。

6 验收准则液压软管总成应通过本标准规定的所有试验。

7 标注说明(引用本标准)决定遵守本标准时,建议制造商在试验报告、产品样本和销售文件中使用以下说明:“液压软管总成的试验方法符合GB/T 7939—2008《液压软管总成试验方法》”。

附录A(资料性附录)本标准章条编号与ISO 6605:2002章条编号对照表A.1给出了本标准章条编号与ISO 6605:2002章条编号对照的一览表。

附录B(资料性附录)本标准与ISO 6605:2002的技术性差异及其解释章条修改:3.1~3.5 增加术语和定义。

解释:增加本标准涉及的一些特定术语和定义,以统一概念。

章条修改:5.2 明确规定耐压试验压力为2倍的软管总成最高工作压力,试验时间为60 s。

解释:将试验压力写入本章条,便于操作者直接使用本标准。

章条修改:5.3.3 试验标记长度不同,ISO 6605:2002规定500mm;本标准规定从中间向左右各125mm。

解释:与上一版本相同,便于精确测量,同时又扩大了对实际产品的试验范围。

章条修改:5.4.2 明确规定爆破试验压力为4倍的软管总成最高工作压力。

解释:便于操作者直接使用本标准,免去操作者翻阅查找相关标准的工作。

章条修改:5.6.2.6 用“压力上升的实际速率应在100MPa/s~350MPa/s之间。

”代替“压力上升的实际速率应按图2所示确定,并且应在公称计算值的±10%以内。

”5.6.2.7 用“其压力为软管总成工作压力的100%、125%、133%,试验油温度保持在100℃±3℃。

”代替“其压力和温度按相关产品的技术条件。

”解释:5.6.2.6条和5.6.2.7条将压力上升速度、试验油温、试验压力等做出规定,为使用者提供了很大方便,统一了试验条件。

章条修改:5.8抗磨损试验删除此条。

5.9黏着力试验删除此条。

解释:5.8条与5.9条不适应在软管总成的试验方法中出现,它是对软管的技术要求。