液压软管的选用与标识

俄罗斯 液压软管 标准

俄罗斯液压软管标准

1.材料要求

俄罗斯液压软管的标准对材料有严格的要求。

软管的内层必须由耐高压、耐腐蚀的合成橡胶材料制成,如丁腈橡胶、氟橡胶等。

外层则应使用耐磨损、抗老化的合成材料,如聚酯纤维、尼龙等。

金属层应采用高强度钢或不锈钢,以确保软管的强度和耐压性。

2.结构要求

俄罗斯液压软管的标准规定了软管的构造和尺寸。

软管应由内胶层、增强层和外胶层组成。

增强层通常由编织或缠绕的金属丝制成,以提高软管的抗压能力和耐久性。

内外胶层之间的材料应与管道内部和外部流体相容,并具有良好的密封性能。

3.性能要求

根据俄罗斯液压软管的标准,软管应具有良好的耐压性、耐温性、耐腐蚀性和密封性。

在规定的压力和温度下,软管应能保持其结构和性能稳定,不出现泄漏、变形或破裂等现象。

此外,软管还应具有优异的耐磨性、抗老化性和耐疲劳性,以确保其在长期使用过程中保持良好的性能。

4.检验要求

俄罗斯液压软管的标准要求对软管进行严格的检验。

检验项目应包括外观检查、尺寸检查、耐压试验、密封试验、耐磨试验、抗老化试验和耐疲劳试验等。

对于不合格的产品,应进行返修或报废处理。

同时,制造商应定期对生产过程中的关键工序进行检验和控制,以确保产品质量符合标准要求。

总的来说,俄罗斯液压软管的标准对材料、结构、性能和检验等方面都有严格的要求,以确保产品的质量和安全性。

制造商应严格按照标准要求进行生产和检验,以确保产品符合标准要求并满足客户的需求。

液压软管 内径的选取

液压软管内径的选取

液压软管内径的选取是液压系统设计中非常重要的一环。

液压软管是液压系统中传递液压能量的重要部件,其内径的选取直接影响着液压系统的工作效率、安全性和可靠性。

首先,液压软管内径的选取需要考虑液压系统的工作压力。

一般来说,工作压力越大,所需的液压软管内径就越大。

选择过小的内径会导致液压流体通过软管时产生较大的流速,从而增加流体的摩擦阻力和能量损失,降低系统的效率。

同时,过小的内径还会导致液压系统的压力损失增加,甚至造成软管的破裂,从而影响系统的安全性和可靠性。

因此,在确定液压软管内径时,需要充分考虑液压系统的工作压力,选择合适的内径以保证系统的正常工作。

其次,液压软管内径的选取还需要考虑液压系统的流量需求。

流量过大时,选择过小的内径会导致液压流体通过软管时产生较大的流速,从而增加流体的摩擦阻力和能量损失;流量过小时,选择过大的内径会增加系统的体积和成本。

因此,在确定液压软管内径时,需要充分考虑液压系统的流量需求,选择合适的内径以满足系统的工作要求。

此外,液压软管内径的选取还需要考虑液压系统的工作温度。

在高温环境下,软管材料的热膨胀会导致软管内径的扩大,从而影响系统的工作效率和安全性。

因此,在确定液压软管内径时,需要充分考虑液压系统的工作温度,选择耐高温的软管材料以保证系统的正常工作。

综上所述,液压软管内径的选取需要综合考虑液压系统的工作压力、流量需求和工作温度,选择合适的内径以保证系统的工作效率、安全性和可靠性。

只有在充分考虑了以上因素的基础上,才能选取到合适的液压软管内径,从而保证液压系统的正常工作。

液压油管规格型号 含义

液压油管规格型号含义摘要:一、液压油管的概念及分类二、液压油管规格型号的含义三、液压油管规格型号的分类四、液压油管规格型号的选择五、液压油管的使用注意事项正文:一、液压油管的概念及分类液压油管是一种用于输送液压油的管道,广泛应用于各种液压设备中。

根据液压油管的材料、结构和功能等特点,可以将其分为多种类型,例如:橡胶液压油管、钢丝编织液压油管、钢丝缠绕液压油管等。

二、液压油管规格型号的含义液压油管规格型号是一组代表液压油管尺寸、材料、结构和性能等方面的数字和字母组合。

其中,数字表示油管的外径和长度,字母表示油管的材质、接头形式和密封结构等。

例如,100R2AT-12"-W.P.3500PSI,其中100 表示油管外径为100mm,R2 表示油管材质为橡胶,AT 表示接头形式为扣压式,12"表示连接头规格型号,W.P.3500PSI 表示工作压力为3500 帕。

三、液压油管规格型号的分类液压油管规格型号根据油管的材料、结构、接头形式、工作压力等不同方面进行分类。

以下是一些常见的液压油管规格型号分类:1.根据材质:橡胶液压油管、聚氨酯液压油管、尼龙液压油管等。

2.根据结构:钢丝编织液压油管、钢丝缠绕液压油管、耐高压液压油管等。

3.根据接头形式:扣压式液压油管、螺纹式液压油管、法兰式液压油管等。

4.根据工作压力:低压液压油管、中压液压油管、高压液压油管等。

四、液压油管规格型号的选择在选择液压油管时,需要根据液压系统的工作压力、流量、工作温度等因素,以及设备的实际使用环境和要求,选择合适的油管规格型号。

同时,还要注意油管的材质、结构和接头形式等,确保其具有良好的密封性能、耐压性能和耐磨性能。

五、液压油管的使用注意事项在使用液压油管时,应注意以下几点:1.确保油管的尺寸和接头形式与设备相匹配,避免因安装不当导致的漏油和损坏。

2.使用时,油管应避免受到扭曲、拉伸和挤压等外力作用,以免损坏油管结构,影响密封性能。

常用液压软、硬管选取、安装参考作业指导书

常用液压软、硬管选取、安装参考作业指导书 (1)一、常用液压软管选取、安装参考标准 (1)1、常用液压软管标准: (1)2、液压胶管的几点注意事项: (2)3、胶管在装卸过程中,应注意如下几点: (2)4、软管贮存: (3)5、液压软管安装要点: (3)二、常用液压钢管选取、安装参考标准 (4)1、焊接式管接头 (4)2、直通焊接管接头各部分零件标准(图4): (4)3、安装要点: (4)4、焊接式管接头技术要求: (5)5、直通焊接管接头体坡口标准(表1)(图5): (5)6、直通焊接管接头接管坡口标准(表2)(图6): (6)三、液压胶管管径、层数与工作压力关系(表3): (7)四、液压钢管公称通径、外径、壁厚及工作压力关系(表四): (8)五、钢制管法兰焊接接头和坡口尺寸: (9)六、配管 (14)常用液压软、硬管选取、安装参考作业指导书一、常用液压软管选取、安装参考标准1、常用液压软管标准:1)A型液压软管标准GB/T9065。

1-1988(图1)2)B型液压软管标准GB/T9065.2-1988(图2)3)C型液压软管标准GB/T9065。

3—1988(图3)4)钢丝编织液压软管的标准为:DIN EN 853、SAE J517、GB/T 3683-2011、ISO1436。

(图1)(图2)(图3)2、液压胶管的几点注意事项:1)、胶管及胶管总成只能用于输送所设计的物料,否则会减少使用寿命或失效。

2)、正确使用胶管的长度,胶管在高的压力下长度发生变化(-4%—+2%)以及机械运动引起的长度变化。

3)、胶管及胶管总成不应在超过设计工作压力的压力(包括冲击压力)下使用。

4)、胶管及胶管总成所输送的介质温度正常情况下,不应超过-40℃-+120℃,否则会减少使用寿命。

5)、胶管及胶管总成不应在小于胶管最小弯曲半径下使用,避免在靠近管接头处发生弯曲或折曲,否则会阻碍液压传递及输送物料或损坏胶管组合件。

液压软管接头规格型号

液压软管接头规格型号

液压软管接头规格型号是液压系统中非常重要的组成部分之一,它们承担着连接和密封液压软管的关键任务。

液压软管接头规格型号的选择对系统的安全性、可靠性以及性能有着直接的影响。

在液压系统中,液压软管接头规格型号通常由以下几个方面的参数来确定:管子尺寸、螺纹形状和尺寸、材料以及工作压力等。

不同的规格型号适用于不同的工作条件和需求。

管子尺寸是液压软管接头规格型号中的一个重要参数。

它通常是指接头连接的软管的内径和外径。

根据软管的尺寸,可以选择相应尺寸的接头,以确保连接的紧密性和密封性。

液压软管接头规格型号中的螺纹形状和尺寸也是非常关键的。

常见的螺纹形状有JIC螺纹、METRIC螺纹、NPT螺纹等。

不同的螺纹形状适用于不同的应用场景。

此外,螺纹的尺寸也需要根据软管的尺寸来选择,以确保接头和软管之间的连接紧密可靠。

材料是液压软管接头规格型号中另一个重要的考虑因素。

液压软管接头通常由钢材或不锈钢材料制成,以确保其耐压性和耐腐蚀性。

在选择材料时,需要考虑液压系统的工作环境和介质的性质,以确定最合适的材料选择。

液压软管接头规格型号还需要考虑工作压力。

不同的液压系统在工作时所需的工作压力是不同的,因此需要根据实际需求选择适当的

规格型号,以确保接头能够承受系统的工作压力。

液压软管接头规格型号的选择是液压系统设计中不可忽视的一部分。

通过合理选择规格型号,可以确保系统的安全性、可靠性和性能,并提高系统的工作效率。

因此,在设计液压系统时,需要仔细考虑液压软管接头规格型号的选择,以满足系统的实际需求,并确保系统的正常运行。

液压软管接头命名规则

1/2 3/4 1 1.1/4 1.1/2 2

软管命名规则(2)-软管代号

软管代号:主要是说明软管的承压等级、钢丝层数及编织方式

承压等级:低压(1~4MPa)、中压(5~20MPa)、高压(21~36MPa) 钢丝层数:1 层、2层、 4层 编织方式:编织、缠绕 , -05 -06 -08 -10 -12 -14 -16 -20 -24 -32

通径mm 5 6 8 10 13 16 19 22 25 32 38 51

➢ 接头芯中的 Z 代表平面法兰的标号,它所对应的法兰规格为(见下表) :

标号

-08 -12 -16 -20 -24 -32

规格(”)

第一端为24度锥密封形式,螺纹为公制。C为轻型,D为重型。

接头型式:1、2、3、4、A、B、C、X 公司名称代号: S(苏强格)

接头分类(2)-接头型式

两端均为

1

螺柱

A

一端为螺

2

柱,另一端 为螺母

B

两端均为

3

螺母

C

4

螺塞

X

三通接头, 三端均为 螺柱

三通接头, 二端为螺 柱,另一端 为螺母

四通接头, 四端均为 螺柱

接头分类(3)-螺纹及密封形式

密封 代 说明 形式 号

图形

密封 代号 说明 形式

角 M 公制 密 B 英制 封 O 美制

M-WD 矩形

B-WD 密封

组L

圈

平面 FL 对开 密封 FS 法兰

合

O形圈

垫G

+

密 H 保持架

焊接

焊接

式 W 接头

封

G-OG 可调式 H-OG O-OG

图形

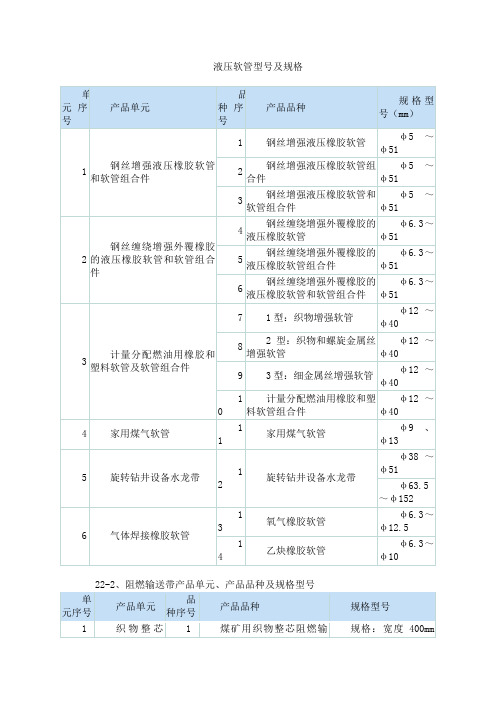

液压软管型号及规格

单元序号

产品单元

品种序号

产品品种

规格型号(mm)

1

钢丝增强液压橡胶软管和软管组合件

1

钢丝增强液压橡胶软管

φ5~φ51

2

钢丝增强液压橡胶软管组合件

φ5~φ51

3

钢丝增强液压橡胶软管和软管组合件

φ5~φ51

2

钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件

4

钢丝缠绕增强外覆橡胶的液压橡胶软管

宽度:400mm以上

型号:160N/mm~3150N/mm

12

煤矿用织物叠层阻燃输送带

(D型)

宽度:400mm以上

型号:680SD~3400SD

22-3、汽车V带产品的产品单元、产品品种

单元序号

产品单元

产品品种

1

包边V带

包边V带

2

切边V带

切边V带

3

汽车多楔带

汽车多楔带

4

汽车同步带

汽车同步带

22-4、橡胶密封制品产品单元及产品品种

7

钢丝绳芯难燃输送带

强度:ST630~ST4000

宽度:800mm~2200mm

8

一般用途钢丝绳芯阻燃输送带

规格:St630~St5400

宽度:500mm~2800mm

9

煤矿用阻燃钢丝绳牵引输送带

型号:SL/S800以上

10

钢丝绳牵引阻燃输送带

规格:800S以上

3

帆布层芯阻燃输送带

11

一般用途织物芯阻燃输送带

单元序号

产品单元

品种序号

产品品种

规格型号

1

织物整芯阻燃输送带

1

液压软管接头命名规则

接头芯中的 Z 代表平面法兰的标号,它所对应的法兰规格为(见下表) : 标号 规格(”)

-08 1/2 -12 3/4 -16 1 -20 -24 -32 2

1.1/4 1.1/2

软管命名规则(2)-软管代号

软管代号:主要是说明软管的承压等级、钢丝层数及编织方式

承压等级:低压(1~4MPa)、中压(5~20MPa)、高压(21~36MPa)

矩形 密封 圈

图形

角 密 封

平面 FL 密封 FS

对开 法兰

组 合 垫 密 封

G H

O形圈 + 保持架

焊接 式 W

焊接 接头

G-OG 可调式 H-OG O-OG

现场测试

1、E=30 F=27? 2、E=36 F=36 ? 3、E=33 F=36 ?

4、E=16 F=16 ?

5、E=30 F= 27 G=36?

S204(5)91- X – Y RW

S873(6)91- Z – Y RW

软管命名规则(1)-接头芯代号

接头芯中的X、Y、Z是什么?

接头芯中的 X 代表软管螺母的规格,如30=M30; 接头芯中的 Y 代表软管的标号,它所对应的软管通径(见下表): 标号 通径mm

-03 5 -04 6 -05 8 -06 10 -08 13 -10 16 -12 19 -14 22 -16 25 -20 32 -24 38 -32 51

6、E=30 D2=25?

软管命名规则

软管命名规则(1)-接头芯代号

安徽柳工目前常用软管接头芯的类型有:螺纹与平面法兰连接两种

螺 纹 连 接

S204(5)11- X – Y RW

S 面 法 兰 连 接

液压接头的选用

2

类别 TYPE

目录 INDEX

代号 PART NO

铁氟龙管套筒 FERRULE FOR TEFLON HOSE

SAE 100R1AT/SAE 100R 2AT通用短套 FERRULE FOR SAE 100R1AT/SAE 100R2AT SAE 100R1AT/EN 853 1SN 胶管套筒 FERRULE FOR SAE 1001AT/EN 853 1SN HOSE SAE 100R2AT/EN 853 2SN 胶管套筒 FERRULE FOR SAE 100R2AT/EN 853 2SN HOSE SAE 100RTAT/SAE 100R1AT/2AT 通用套筒 FERRULE FOR SAE 100R 1AT/2AT

45°公制内螺纹球面 45° METRIC FEMALE MULTISEAT

公制内螺纹球面缠绕管 METRIC FEMALE MULTISEAT FOR SPIRAL HOSE

45°公制内螺纹球面缠绕管 45°METRIC FEMALE MULTISEAT FOR SPIRAL HOSE

90°公制内螺纹球面 90°METRIC FEMALE MULTISEAT

Example 1:30241-16-16/30291-16-16x2AT16X1200-V90 °+RS

Without displacement angle、natural bending direction or spring guard,these part number may be omitted.

部标公制外螺纹六角端面O型圈密封 JB METRIC MALE O-RING SEAL

部标公制外螺纹平面带O型圈 JB O-RING METRIC MALE FLAT SEAT

液压胶管规格型号和结构分享

液压胶管也称高压胶管,是用在液压管路上的一种耐高压的橡胶软管,液压胶管规格型号有DN6,DN8,DN10,DN13,DN16,DN19,DN22,DN25,DN32,DN38,DN51,DN64,DN7 6,等型号。

其增强层为一层或多层的钢丝编织或缠绕。

液压胶管的特点

一,耐油性能优良,我们都知道液压管路里面一般输送的是液压油,内胶采用NBR丁腈橡胶可以耐受90度高温的液压油,并且长时间使用不会出现溶胀的现象。

二,,承压力强,因为采用的钢丝编织或钢丝缠绕工艺,其最大工作压力可以达到70 Mpa以上,采用6层钢丝缠绕超高压液压胶管的最大承受压力可以达到100Mpa以上。

三,管体柔软,安装弯曲半径小,其最弯曲半径为管体外径的6倍,如内径为25毫米,

外径为38毫米的产品其最小的弯曲半径为38*6=228毫米

四,抗脉冲能力强,因为液压管路在运行过程中会产生脉冲的现象,这对液压胶管的结构会产生很大的冲击力,也就是水锤效应,采用特殊的工艺后可以耐受很大的脉冲力。

五,钢丝编织液压胶管用S来表示,如DN13-2S所代表含义就是内径为13毫米的软管2层钢丝编织,其耐压可以达到27Mpa以上.钢丝缠绕的产品采用SP来表示,如DN16-4S P,代表的是内径为16毫米的软管4层钢丝缠绕,其工作压力可以达到50Mpa以上,在相同的管径下,钢丝缠绕工艺要比钢丝编织工艺承压要大,并且价格也高一些。

液压胶管价格与其使用的压力和口径有关系,压力越高,口径越大,相应的价格也就越高,特殊口径可以订做,可以生产大口径液压胶管如DN250。

液压软管型号及规格

液压软管HYDRAULIC HOSE一层钢丝编织软管 One Wire Braid Hose(SAE 100 R1AT)软管图----后同内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:1层钢丝编织增强层A Single Wire Braid Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+100°C可用接头芯 Insert:xxxx1-xx-xx系列 xxxx1-xx-xx Series一层钢丝编织软管One Wire Braid Hose(EN 853 1SN)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:1层钢丝编织增强层A Single Wire Braid Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶Oil And Weather Resistant Synthetic温度范围Temperature Range:-40°C~+100°C可用接头芯Insert:xxxx1-xx-xx系列 xxxx1-xx-xx Series二层钢丝编织软管Two Wire Braid Hose(SAE 100 R2AT)内衬层Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层Reinforcement:2层钢丝编织增强层 Two Braids Of Wire Reinforcement外覆层Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围Temperature Range:-40°C~+100°C可用接头芯Insert:xxxx1-xx-xx系列 xxxx1-xx-xx Series二层钢丝编织软管Two Wire Braid Hose(EN 853 2SN)内衬层Inner Tube:耐油合成橡胶Oil Resistant Synthetic Rubber增强层Reinforcement:2层钢丝编织增强层Two Braids Of Wire Reinforcement外覆层Cover:耐油耐恶劣天气合成橡胶Oil And Weather Resistant Synthetic温度范围Temperature Range:-40°C~+100°C可用接头芯Insert:xxxx1-xx-xx系列xxxx1-xx-xx Series钢丝缠绕软管 Wire Spiral Hose(GB/T 10544 R12-SAE 100 R12-EN 856 R12)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:4层钢丝缠绕增强层 4 Wire Sprials Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+121°C可用接头芯 Insert:xxxx2-xx-xx系列 xxxx2-xx-xx Series钢丝缠绕软管 Wire Spiral Hose(GB/T 10544 4SP-EN 856 4SP)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:4层钢丝缠绕增强层 4 Wire Sprials Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+100°C可用接头芯 Insert:xxxx2-xx-xx系列 xxxx2-xx-xx Series钢丝缠绕软管 Wire Spiral Hose(GB/T 10544 4SH-EN 856 4SH)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:4层钢丝缠绕增强层 4 Wire Sprials Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+100°C可用接头芯 Insert:xxxx2-xx-xx系列 xxxx2-xx-xx Series钢丝缠绕软管 Wire Spiral Hose(GB/T 10544 R13-SAE 100 R13-EN 856 R13)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:多层钢丝缠绕增强层 Multiple Steel Sprials Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+121°C可用接头芯 Insert:xxxx3-xx-xx系列 xxxx3-xx-xx Series钢丝缠绕软管Wire Spiral Hose(GB/T 10544 R15-SAE 100 R15)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层 Reinforcement:多层钢丝缠绕增强层 Multiple Steel Sprials Reinforcement外覆层 Cover:耐油耐恶劣天气合成橡胶 Oil And Weather Resistant Synthetic温度范围 Temperature Range:-40°C~+121°C可用接头芯 Insert:xxxx3-xx-xx系列 xxxx3-xx-xx Series树脂软管 Two Polyster Braid Hose(SAE 100 R7-EN 855 r7)内衬层 Inner Tube:热塑性塑料聚酯 Thermoplastic Polyester增强层Reinforcement:两层高强度聚酯编织增强层Two High Tenacity Polyester Braids Reinforcement外覆层Cover:耐油耐恶劣天气耐摩擦耐臭氧聚氨酯Oil,Fuel,Weather,Ozone And Abrasion Resistant Thermoplastic Polyurethane温度范围 Temperature Range:-40°C~+93°C可用接头芯 Insert:xxxx1-xx-xx系列 xxxx1-xx-xx Series液压软管HYDRAULIC HOSE一层钢丝编织--织物编织软管 One Wire Braid-Textile Cover Hose(SAE 100 R5)内衬层 Inner Tube:耐油合成橡胶 Oil Resistant Synthetic Rubber增强层Reinforcement:1层织物编织层,1层高抗拉钢丝编织层One Textile Braid,One High Tensile Steel Braid外覆层 Cover:嵌入合成橡胶的1层织物编织层 One Textile Braid Embedded With Synthetic Rubber温度范围 Temperature Range:-40°C~+100°C可用接头芯 Insert:xxxx8-xx-xx系列 xxxx8-xx-xx SeriesA-25。

液压软管的安装资料

三 、软管连接实例

三、软管连接实例

三、软管连接实例

三、软管连接实例

三、软管连接实例

谢谢!

一、液压软管概述

液压软管长度测量

4SP-3/4-1500 L

一、液压软管概述

液压软管接头夹角

4SH-1” 360°双弯

只有在双弯管时,才会考虑管接头夹角。 确定夹角的方法:将软管拉直,并注意不可有扭曲的现象, 以远端接头为参照无,近端接头从参照物方向开始,顺时针转过 的角度即为此夹角。

一、液压软管概述

吸油管路的高度应低于泵的吸程高 度,一般不超过500mm。

二、液压软管总成的安装

吸油管路的安装

安装吸油管路面临的最大问题: 由于角度和长度以及管径的限制,有时候不太好安装。

二油。控制及元件壳体回油时,不允 许有背压,应将泄油口用硬管直接回油箱,硬管应切出朝向油箱壁 的45度斜口,伸到油箱液面一下。

液压软管总成的清洁

软管组件应至少用清洁的压缩空气吹净,特别脏或防尘塑料 盖有缺失的软管,需用清洗液或系统液压油清洗。

二、液压软管总成的安装

吸油管路的安装

一般应在泵的吸油管路上安装吸油 过滤器,滤油精度常在100~200目 (149-74μm),通流能力≥2倍的泵额 定流量。应将吸油管的管口插入最低油 面以下,一般离油箱底面的距离为外径 的两倍。

液压软管型号说明

RIVAFLEX DIN EN 856 4SP ¾” WP385 BAR/5580 PSI BP 22320PSI MSHAIC -8/13 2Q11

生产厂家:德国威瓦利特公司 适用标准:DIN/EN856 加强层 :4SP-四层高强度钢丝缠绕(4SH-四层编织管) 管子外径:3/4 工作压力:385 bar/5580 PSI 1bar=14.5PSI 爆破压力:22320 PSI 2Q11 = Second quarter of 11(2011年第二季度)

液压胶管标准

液压胶管标准液压胶管是一种用于输送液体、气体和固体颗粒的管道,广泛应用于工程机械、农业机械、石油化工、煤矿机械等领域。

为了确保液压胶管的安全可靠运行,制定了一系列的液压胶管标准,以规范其设计、制造、安装和使用。

首先,液压胶管的材料应符合相关标准,通常采用橡胶、塑料、金属等材料制成。

这些材料需要具有良好的耐压性、耐磨性、耐腐蚀性和耐高温性能,以确保在高压、高温、腐蚀等恶劣工况下仍能正常工作。

其次,液压胶管的尺寸和结构也需要符合标准规定。

管道的内径、壁厚、长度等参数都需要符合设计要求,以保证管道在承受压力时不会发生变形、漏水等问题。

此外,管道的接头、法兰、密封件等部件也需要符合标准,以确保连接牢固、密封可靠。

另外,液压胶管的标志和标识也是非常重要的。

在制造和安装过程中,需要在管道上标注材料、规格、压力等信息,以便使用和维护人员进行识别和操作。

此外,还需要在管道上设置警示标识,提示工作人员注意安全,避免发生意外事故。

此外,液压胶管的使用和维护也需要遵循相关标准。

在使用过程中,需要定期检查管道的外观和内部情况,确保没有损伤、老化、堵塞等问题。

同时,还需要定期更换密封件、润滑油等易损件,以延长管道的使用寿命。

总之,液压胶管标准的制定对于保障液压系统的安全稳定运行起着至关重要的作用。

只有严格遵循标准要求,选择合格的材料、设计合理的结构、正确使用和维护管道,才能确保液压系统的正常工作,减少故障和事故的发生,提高工作效率,降低维护成本,保障人员和设备的安全。

因此,制定和执行液压胶管标准是每个液压系统用户和从业人员的责任和义务。

液压软管型号及规格

煤矿井下用织物芯阻燃输送带

宽度:300mm~2500mm

型号:580kN/mm~3400kN/mm

2

钢丝绳芯阻燃输送带

5

矿井用钢丝绳芯阻燃输送带

规格:St630~St7500

宽度:800mm~3200mm

6

煤矿用钢丝绳芯阻燃输送带

规格:宽度800mm~3200mm

型号:ST/S630~ST/S7500

宽度:400mm以上

型号:160N/mm~3150N/mm

12

煤矿用织物叠层阻燃输送带

(D型)

宽度:400mm以上

型号:680SD~3400SD

22-3、汽车V带产品的产品单元、产品品种

单元序号

产品单元

产品品种

1

包边V带

包边V带

2

切边V带

切边V带

3

汽车多楔带

汽车多楔带

4

汽车同步带

汽车同步带

22-4、橡胶密封制品产品单元及产品品种

液压软管型号及规格

单元序号

产品单元

品种序号

产品品种

规格型号(mm)

1

钢丝增强液压橡胶软管和软管组合件

1

钢丝增强液压橡胶软管

φ5~φ51

2

钢丝增强液压橡胶软管组合件

φ5~φ51

3

钢丝增强液压橡胶软管和软管组合件

φ5~φ51

2

钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件

4

钢丝缠绕增强外覆橡胶的液压橡胶软管

单元序号

产品单元

品种序号

产品品种

规格型号

1

织物整芯阻燃输送带

1

煤矿用织物整芯阻燃输送带(PVC型)

液压胶管

液压胶管1名称中文名称液压胶管别名液压油管、液压软管、高压胶管、液压管、钢丝高压管、钢丝编织胶管钢丝缠绕胶管,一般分为钢丝编织液压胶管和钢丝缠绕液压胶管英文名称Hydraulic rubber hose钢丝编织液压胶管英文名:Wire braided hydraulic hose钢丝缠绕液压胶管英文名:Spiral wire hydraulic hose2执行标准液压软管国内和外贸中经常用到的标准包括DIN、SAE、ISO和GB/T标准;钢丝编织液压软管的标准为:DIN EN853、SAE J517、GB/T3683-2011、ISO1436;钢丝缠绕液压软管的标准为:DIN EN856、SAE J517、GB/T10544-2003、ISO3862。

3分类液压胶管按材料分橡胶材质和橡塑材质两大类。

按生产工艺分钢丝编织胶管、钢丝缠绕胶管、线编织胶管和夹布胶管。

4结构用途一、液压胶管结构:主要由耐液体的合成橡胶内胶层、中胶层、多层增强层、耐天候的合成橡胶外胶层组成。

内胶层具有使输送介质承受压力,保护钢丝或线纤维不受侵蚀的作用,外胶层保护增强层不受损伤,增强层是骨架材料,作用是保证胶管的使用压力。

二、液压胶管用途:主要用于矿井液压支架、油田开发,适宜于工程建筑、起重运输、冶金锻压、矿山设备、船舶、注塑机械、农业机械、各种机床以及各工业部门机械化、自动化液压系统中输送具有一定压力和温度的石油基(如矿物油、可溶性油、液压油、燃油、润滑油)及水基液体(如乳化液、油水乳浊液、水)等和液体传动。

橡塑材料的液压胶管也称橡塑胶管,是一种新型胶管,其耐腐蚀和节能效果明显。

三、液压胶管工作温度:-40℃~120℃四、产品规格范围:DN2.5mm~DN305mm。

5生产工艺胶芯制备》胶芯硫化》内管挤出>中胶压延》钢丝合股》钢丝制冷编织》外胶压延》包外胶>包塑缠水布》硫化》脱芯》脱塑或水布》检验》入库6注意事项胶管使用注意事项由于胶管品种复杂,结构多样,加之使用条件不一,因此胶管使用寿命长短,不仅决定于质量的好坏,同时也决定于正确使用保养。

液压软管总成介绍

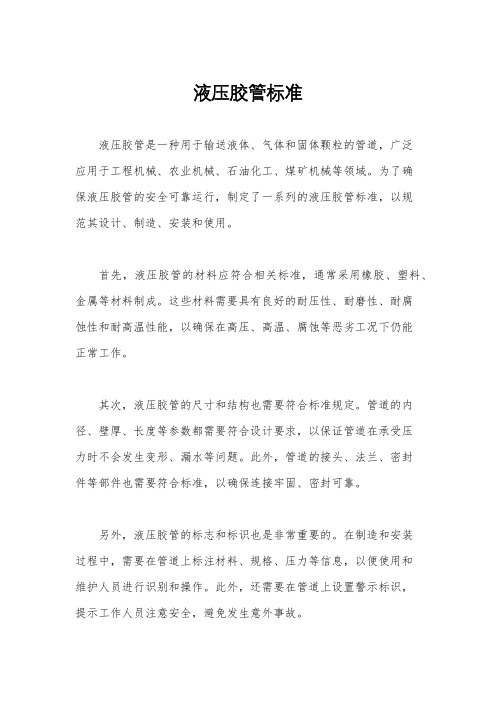

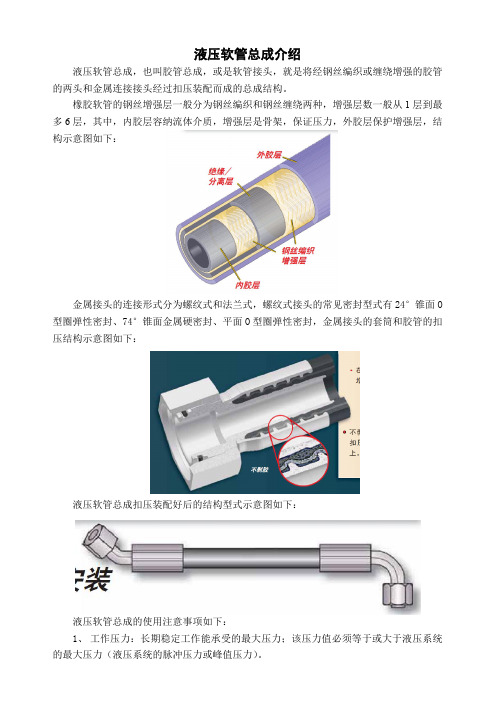

液压软管总成介绍液压软管总成,也叫胶管总成,或是软管接头,就是将经钢丝编织或缠绕增强的胶管的两头和金属连接接头经过扣压装配而成的总成结构。

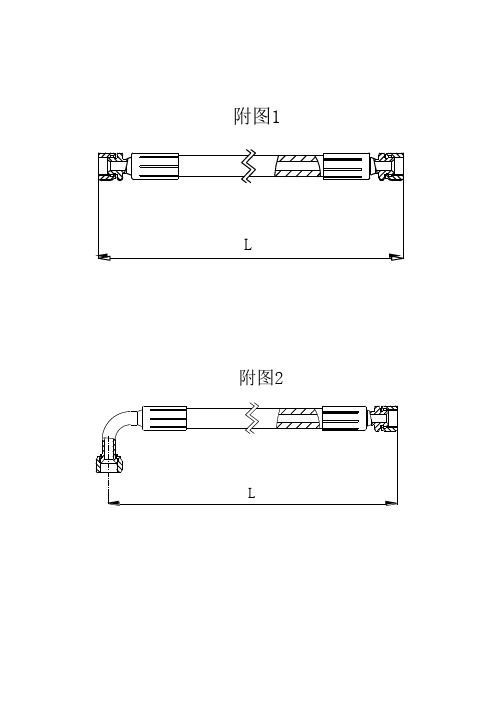

橡胶软管的钢丝增强层一般分为钢丝编织和钢丝缠绕两种,增强层数一般从1层到最多6层,其中,内胶层容纳流体介质,增强层是骨架,保证压力,外胶层保护增强层,结构示意图如下:金属接头的连接形式分为螺纹式和法兰式,螺纹式接头的常见密封型式有24°锥面O 型圈弹性密封、74°锥面金属硬密封、平面O型圈弹性密封,金属接头的套筒和胶管的扣压结构示意图如下:液压软管总成扣压装配好后的结构型式示意图如下:液压软管总成的使用注意事项如下:2、试验压力:2倍的工作压力下,保压60秒,无泄漏,无压力值下降。

3、爆破压力:一般指4倍的工作压力值。

4、温度范围:一般指-40℃至+100℃。

5、软管的基本型号规格以软管的内径,即圆整后的公称通径DN,来标识。

6、软管弯曲半径:指在最大压力下持续工作时所能选取的最小的弯曲半径,小于推荐的弯曲半径使用会严重影响软管的强度。

另外,软管和软管接头连接的过渡的最小直线长度(图示D)应大于软管外径的1.5倍。

7、软管总成的排布:应避免软管因拉伸、压缩、扭曲、或在锐角处摩擦而损坏,不应在扭转状态下使用。

8、软管总成的贮存:受温度、光照等因素的影响,其有效期难以确定。

DIN标准中规定,装配总成所用的软管必须是四年以内生产的,软管总成生产后,使用年限不得超过6年,其中在6年里,贮存的时间不得超过2年。

ISO标准中规定,软管和软管总成的有效期不得超过10年。

软管经贮存后,若目测表面有龟裂、锈蚀等,使用前应做压力测试。

其中,接头内O型圈的有效期不超过2年。

9、安全警告:10、常规检查:如发现软管的外胶层变脆或开裂,必须尽快更换。

11、软管总成的长度:12、软管总成的清洁度:为保证液压系统的清洁度,软管总成生产后,应使用专业清洗设备用含防锈剂的清洗液冲洗软管总成的内壁,使得清洗液的清洁度至少达到NAS 8级,然后用高压气体将清洗液吹出。

液压软管接头命名规则

1.1/4 1.1/2

软管命名规则(2)-软管代号

软管代号: 软管代号:主要是说明软管的承压等级、钢丝层数及编织方式

承压等级:低压(1~4MPa)、中压(5~20MPa)、高压(21~36MPa) 钢丝层数:1 层、2层、 4层 编织方式:编织、缠绕 ,如S20411或S20412

6、E=30 D2=25?

软管命名规则

软管命名规则(1)-接头芯代号

安徽柳工目前常用软管接头芯的类型有:螺纹与平面法兰连接两种 安徽柳工目前常用软管接头芯的类型有:螺纹与平面法兰连接两种

螺 纹 连 接

S204(5)11- X – Y RW

S204(5)41- X – Y RW

平 面 法 兰 连 接

矩形 密封 圈

图形

角 密 封

平面 FL 密封 FS

对开 法兰

组 合 垫 密 封

G H

O形圈 &式 H-OG O-OG

现场测试

1、E=30 F=27? 2、E=36 F=36 ? 3、E=33 F=36 ?

4、E=16 F=16 ?

5、E=30 F= 27 G=36?

接头分类(2)-接头型式

1 2

两端均为 螺柱

A B

三通接头, 三端均为 螺柱

一端为螺 柱,另一端 为螺母 两端均为 螺母

三通接头, , 二端为螺 柱,另一端 为螺母

3 4

C X

四通接头, 四端均为 螺柱

螺塞

接头分类(3)-螺纹及密封形式

密封 形式 代 号 M B O 说明 公制 英制 美制 图形 密封 形式 代号 M-WD B-WD L 说明

-03 5 -04 6 -05 8 -06 10 -08 13 -10 16 -12 19 -14 22 -16 25 -20 32 -24 38 -32 51

液压油管技术标准

液压油管技术标准

1. 材质要求:液压油管应选择耐高压、耐腐蚀、耐磨损及强度高的碳素结构钢。

2. 尺寸要求:液压油管应按照国家标准的直径、壁厚及长度规定。

3. 焊接要求:液压油管采用对接焊接,应符合相关的焊接工艺和标准。

4. 表面处理要求:液压油管的内外表面应表现出无划痕、无皱纹、光滑度高和无气孔等特点,以保证其在使用过程中的正常工作。

5. 抗压强度要求:液压油管应根据使用场合的需要选择不同的压力等级和抗压强度,以保证其安全使用。

6. 耐腐蚀要求:液压油管应选用具有良好耐腐蚀性的材料和表面处理方式,以应对不同介质的腐蚀和磨损。

7. 测试检验要求:液压油管应在生产过程中进行各项必要的测试和检验,确保其在销售和使用过程中的质量和性能满足相关标准和需求。

8. 包装标识要求:液压油管应按要求进行包装及标识,以便正确的使用和运输。

液压软管的选用与标识

附图1附图2附图33.1.1.2 螺纹与接口形式(包括直通接头和90°弯接头) 3.1.1.2.1 公制平面 用A 表示 如图4、表2所示MK图43.1.1.2.2 公制60°外锥面用B表示如图5、表3所示60°±0.5°3.1.1.2.3 美制74°外锥面用C表示如图6、表4所示74°±0.5°3.1.1.2.4 英制60°外锥面用D表示如图7、表5所示60°±0.5°表6 高、中压树脂软管及塑料软管长度的极限偏差mm表7 橡胶管长度的极限偏差mm液压软管须有合格证后方能进行装配。

液压软管的外观质量5.1.4.1软管与接头的连接部分不允许有裂纹、切口和影响使用的凹痕、毛刺、飞边、刮伤等缺陷。

5.1.4.2 软管与接头的连接部分应平整,无软管增强层外露及松动、脱落等缺陷。

软管内壁应光滑、畅通、无檫伤现象。

5.1.5软管总成的管内必须清洗,污染度不超过27mg/1000cm2,最大颗粒不大与25μm.5.1.6 内径最小通过量试验:软管总成用规定的芯棒或钢球进行检查,芯棒或钢球应能顺利通过。

5.1.7 静压试验:对软管总成以1.5倍的工作压力进行试验,并保压60 s,不得有泄漏、龟裂、起泡和扭转等异常现象。

5.1.8 脉冲试验5.1.8.1 对于高、中压树脂管和塑料软管,在循环油为93±5°C条件下, 脉冲压力是额定工作压力的133%时,至少应能承受20万次脉冲周期,无泄漏、破裂现象。

5.1.8.2 对于橡胶软管,在133%工作压力下, 循环油为93±5°C时, 应能承受60万次脉冲周期,无渗漏或其他异常现象。

5.1.9 爆破试验: 在规定的最小爆破压力下,不得出现泄漏和破裂现象。

爆破压力为4倍工作压力.5.2 检验规则5.2.1 液压软管总成必须经制造厂检验部门检验合格,并附有产品质量合格证、检验原始资料及行业主管部门认可的有效期内的试验报告,方可提交验收.5.2.2 对于脉冲试验和爆破试验,要求制造厂每3年提供一次试验报告.5.2.3 委托厂有权对进厂的液压软管总成进行抽查或复查,每根液压软管总成对5.1.1、5.1.2、5.1.3、5.1.4条进行全检,对5.1.5、5.1.6条抽检,按5.1.7条要求制造厂产品出厂前全数试验, 委托厂每半年到制造厂现场抽查一次. 抽查数量为每批总量的3%.5.2.4 当检查结果都符合本规范规定要求时,判该批液压软管总成为合格品: 当检查结果中有一项不合格时,应在该批液压软管总成中再抽取两倍根数进行复检原来不合格项目及相关项目.如复检时仍有一根液压软管总成不合格,则判该批液压软管总成为不合格品.5.2.5 在进厂检验、整机组装和整机保修期内,出现不合格品, 制造厂应予更换.5.2.6 制造厂在下列情况下,须进行型式试验并提供型式试验报告.a)新产品或老产品转厂生产的试制定型鉴定:b)正常生产后,如结构、工艺或原材料的变更可能影响到产品性能时:c) 正常生产后,定期或累积一定产量后的周期性检验:d) 国家质量监督机构提出进行型式检验要求时:5.3 包装、标志、储存和运输5.3.1包装5.3.1.1 液压软管总成的两端必须进行防锈处理并封头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附图1

附图2

附图3

3.1.1.2 螺纹与接口形式(包括直通接头和90°弯接头) 3.1.1.2.1 公制平面 用A 表示 如图4、表2所示

M

K

图4

3.1.1.2.2 公制60°外锥面用B表示如图5、表3所示

60°±0.5°

3.1.1.2.3 美制74°外锥面用C表示如图6、表4所示

74°±0.5°

3.1.1.2.4 英制60°外锥面用D表示如图7、表5所示

60°±0.5°

表6 高、中压树脂软管及塑料软管长度的极限偏差mm

表7 橡胶管长度的极限偏差mm

液压软管须有合格证后方能进行装配。

液压软管的外观质量

5.1.4.1软管与接头的连接部分不允许有裂纹、切口和影响使用的凹痕、

毛刺、飞边、刮伤等缺陷。

5.1.4.2 软管与接头的连接部分应平整,无软管增强层外露及松动、脱落

等缺陷。

软管内壁应光滑、畅通、无檫伤现象。

5.1.5软管总成的管内必须清洗,污染度不超过27mg/1000cm2,最大颗粒

不大与25μm.

5.1.6 内径最小通过量试验:软管总成用规定的芯棒或钢球进行检查,芯

棒或钢球应能顺利通过。

5.1.7 静压试验:对软管总成以1.5倍的工作压力进行试验,并保压60 s,

不得有泄漏、龟裂、起泡和扭转等异常现象。

5.1.8 脉冲试验

5.1.8.1 对于高、中压树脂管和塑料软管,在循环油为93±5°C条件下, 脉

冲压力是额定工作压力的133%时,至少应能承受20万次脉冲周

期,无泄漏、破裂现象。

5.1.8.2 对于橡胶软管,在133%工作压力下, 循环油为93±5°C时, 应

能承受60万次脉冲周期,无渗漏或其他异常现象。

5.1.9 爆破试验: 在规定的最小爆破压力下,不得出现泄漏和破裂现象。

爆破压力为4倍工作压力.

5.2 检验规则

5.2.1 液压软管总成必须经制造厂检验部门检验合格,并附有产品质量合

格证、检验原始资料及行业主管部门认可的有效期内的试验报告,

方可提交验收.

5.2.2 对于脉冲试验和爆破试验,要求制造厂每3年提供一次试验报告.

5.2.3 委托厂有权对进厂的液压软管总成进行抽查或复查,每根液压软管

总成对5.1.1、5.1.2、5.1.3、5.1.4条进行全检,对5.1.5、5.1.6

条抽检,按5.1.7条要求制造厂产品出厂前全数试验, 委托厂每半

年到制造厂现场抽查一次. 抽查数量为每批总量的3%.

5.2.4 当检查结果都符合本规范规定要求时,判该批液压软管总成为合格

品: 当检查结果中有一项不合格时,应在该批液压软管总成中再抽

取两倍根数进行复检原来不合格项目及相关项目.如复检时仍有一

根液压软管总成不合格,则判该批液压软管总成为不合格品.

5.2.5 在进厂检验、整机组装和整机保修期内,出现不合格品, 制造厂应

予更换.

5.2.6 制造厂在下列情况下,须进行型式试验并提供型式试验报告.

a)新产品或老产品转厂生产的试制定型鉴定:

b)正常生产后,如结构、工艺或原材料的变更可能影响到产品性能

时:

c) 正常生产后,定期或累积一定产量后的周期性检验:

d) 国家质量监督机构提出进行型式检验要求时:

5.3 包装、标志、储存和运输

5.3.1包装

5.3.1.1 液压软管总成的两端必须进行防锈处理并封头。

5.3.1.2 液压软管总成视批量、长度等情况不同进行平直捆扎或盘卷捆扎,

每捆不得超过50Kg. 盘卷捆扎的弯曲半径不得小于软管规定的

弯曲半径. 捆扎后加外包装,保证运输过程中液压软管总成不受

损伤.

5.3.2 标志

5.3.2.1 每根软管总成上应有下列标志:

a) 制造厂名称:

b) 软管总成名称及代号;

c) 制造日期或生产批号.

5.3.3 储存和运输

软管总成在储存和运输中应避免阳光直射、雨雪清淋.禁止与酸、

硷、燃油类及有机溶剂等影响软管总成质量的物料接触.。