注塑机器和模具简介说明

模具及注塑简介

4.五金冲压模具:

通过将材料以剪切,折弯,拉伸等变形方式达到所需零件结构。以模具结构分 类,基本为以下两种。 1.单冲模:在压力机的一次行程中,只完成一道冲压工序的模具。 2.连续模:在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中, 在不同的工位上逐次完成两道或两道以上冲压工序的模具。

2.塑胶模具:

a.单分型面注塑模具 b.双分型面注塑模具 c.横向分型抽芯注塑模具(滑块) d. 热流道注塑模具

a.单面分型注塑模具:又称面板式注塑模具,它是注塑模具中最简单而又最常 见的一种。 这类模具的特点是塑件同流道凝料在同一个分型面中脱出。 优点:模具简单,适合精度要求普通的零件批量注塑。

3.常见塑胶模具表面处理:

a.咬花:用化学药水如浓硫酸等与钢材表面腐蚀反应处理,形成蛇皮/蚀纹/ 梨地或其它形式的纹路。 此类表面处理适合一般表面要求产品,成型要 求简单,可以掩盖部分成型不良。 b.抛光:利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获 得光亮、平整表面的加工方法。 此类表面处理模具成型要求高,易突显 不良,模具需经常保养。 c.电镀:电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或 合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属 膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等 作用。 此类表面处理可增强模具表面强度,增加光泽度,适合较高表面 要求的产品成型。 d.喷砂:喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、 石英砂、金刚砂、铁砂、海砂)高速喷射到被需处理工件表面,使工件表 面的外表面的外表或形状发生变化 ,使工件的表面获得一定的清洁度和 不同的粗糙度 。

单分型面模具类型产品:

(HE070上盖)

注塑模具介绍及典型结构分析

注塑模具介绍及典型结构分析注塑模具是在注塑机上使用的一种工具,用于将熔融的塑料注入到模具腔中,冷却并形成所需的产品形状。

它是塑料注塑成型过程中不可缺少的组成部分。

注塑模具通常由模具基板、进料系统、冷却系统、腔体、顶出系统和模具腔板等部分组成。

1.模具基板:模具基板是模具的主要支撑结构,通常由钢材制成。

它具有足够的刚度和强度来抵抗注塑过程中的压力和热应力。

2.进料系统:进料系统是将熔融的塑料从注塑机送入模具腔体的通道。

它通常包括喷嘴、导流槽和进料孔。

进料系统的设计对产品的填充、流动和冷却有着重要影响。

3.冷却系统:冷却系统用于从注射模具中引出热量并加快产品冷却。

它通常由冷却孔和水管组成。

冷却系统的设计应使塑料能够均匀冷却,以防止产品缩短、翘曲和变形。

4.腔体:模具腔体是产品的实际成型空腔。

它的形状和尺寸应与所需产品的形状和尺寸相匹配。

模具腔体由腔板和芯棒组成。

腔板是模具的主要成型部分,芯棒是用于形成产品中的内部结构的部分。

5.顶出系统:顶出系统用于将成型产品从模具腔体中顶出。

它通常包括顶针和顶出板。

顶出系统的设计应使产品能够顺利顶出,同时避免产品损坏。

注塑模具的典型结构可以根据产品形状和要求的不同而有所变化,下面是一些常见的注塑模具结构:1.平板模具:平板模具是最简单和最常见的注塑模具结构,适用于产品形状简单、尺寸较小的情况。

它由两个平板组成,中间夹着模具腔板。

2.滑块模具:滑块模具适用于具有复杂形状、有空心结构或需要多个材料注塑的产品。

它包括一个或多个滑块,通过滑动来形成产品中的空心部分或添加附加材料。

3.悬挂模具:悬挂模具适用于需要动态脱模的产品。

它的结构类似于滑块模具,但模具腔板安装在一个悬挂板上,可以以一定的角度进行移动,以便更容易顶出成型产品。

4.热流道模具:热流道模具适用于要求填充均匀、减少废品产生的高精度产品。

它包括热流道系统,通过加热来控制塑料的流动和冷却过程。

总之,注塑模具在塑料注塑成型过程中起到至关重要的作用,通过不同的结构设计,可以满足不同产品的形状、尺寸和要求。

注塑机产品介绍学习资料

四.控制部分的构成

指令部 控制部 指令信号 供给电能

驱动,检测部

结 构 与 控 制 简 介

控制器

驱动器

伺服电机 编码器

指令部:发出动作的指令信号 控制部:使电机等按照指令运行 驱动、检测部:驱动控制对象,对其运行状态进行检测

一.型号说明

AE 50 / S180 主 要 产 品 介 绍

射台型号:S+该注射单元最小螺杆直径×10 T(吨) 锁模力 机型系列

注:宣传样本中与“放得下”“拿得出”相关的参数

二.锁模部件的选择标准

锁模部件的选择准则—锁得住 锁得住:由产品及塑料决定“锁模力”吨数。因为,当原 料以高压注入模腔内时会产生一个撑模的力量,因此注塑机 的锁模单元必须提供足够的“锁模力”使模具不至于被撑开。 因此,所选锁模部件的锁模力需大于撑模力量,且为了保险 起见,锁模力通常需大于撑模力的1.17倍以上.

最佳工作范围 可接受的范围 不推荐的范围

三.注射部件的选择标准

注射部件的选择准则—注射压力 注射压力是指螺杆轴向移动时,其头部对塑料熔体施加的 压力,注射压力在注射成型过程中主要用来克服熔体在整个 注射成型系统中的流动阻力,同时还对熔体起一定程度的压 实作用。 注射压力的大小与塑料的粘度、制品的复杂程度,制品 的壁厚喷嘴的结构形式及模具浇口的尺寸等许多因素有关。 一般塑料原料粘度大、形状复杂的制品选用较高的注射压力。 注射压力的单位是:MPa

快速

普通液压式注塑机顺序式工作流程

注 塑 机 概 述

全电动注塑机复合式工作流程

六.全电动注塑机的优势

节能 相同条件下与全液压式注塑机相比,省电最多达70%, 节水60%.

注 塑 机 概 述

电能用量 节约显著

注塑成型模具简介

引言概述注塑成型模具在现代制造业中扮演着至关重要的角色。

它是将熔化的材料注入模具中进行形状复制的关键工具。

注塑成型模具的设计和制造过程需要高度的专业知识和技术,以确保生产出高质量的注塑产品。

本文将详细介绍注塑成型模具的基本概念、分类、设计原则、制造流程以及其在制造业中的应用。

正文内容1.注塑成型模具的基本概念1.1定义:注塑成型模具是用于将熔化的塑料或金属注入模具中进行复制的工具。

1.2组成:注塑成型模具由模具座、模腔、模芯、导向机构、注塑系统等部分组成。

1.3作用:注塑成型模具能够实现快速、高效地生产大量塑料制品。

2.注塑成型模具的分类2.1根据材料分类:注塑成型模具可分为塑料模具和金属模具。

2.2根据结构分类:注塑成型模具可分为单腔模具、多腔模具和复合结构模具。

2.3根据用途分类:注塑成型模具可分为家电类模具、汽车类模具、日用品类模具等。

3.注塑成型模具的设计原则3.1材料选择:根据被制品的材料特性选择合适的模具材料。

3.2结构设计:考虑产品结构特点,优化模具的设计以提高生产效率和产品质量。

3.3流道设计:合理设计模具的流道,以确保塑料材料能够均匀地流入模腔。

3.4冷却系统设计:设计合理的冷却系统,以加快模具的冷却速度,提高生产效率。

3.5注塑系统设计:选用适当的注塑机和配套设备,确保注塑过程的稳定性和精度。

4.注塑成型模具的制造流程4.1设计:根据产品要求进行模具设计,包括三维建模和工程图纸设计。

4.2制造模腔:根据设计图纸制造模腔部分,包括线切割、精密加工等工艺。

4.3制造模芯:根据设计图纸制造模芯部分,包括CNC加工、磨削等工艺。

4.4装配:将模腔和模芯装配在一起,并进行调试和测试。

4.5表面处理:根据需求进行模具表面处理,如电镀、喷涂等。

5.注塑成型模具在制造业中的应用5.1汽车制造:注塑成型模具广泛应用于汽车内饰件、外观件等的生产。

5.2家电制造:注塑成型模具用于电视机壳体、空调面板等家电制品的生产。

塑料注射成型模具介绍

❖注射制品占模型制品三分之一 ❖注射模约占塑料成型模具二分之一

塑料注射成型模具介绍

第9页

塑料注射成型模具概述

设计注射模应考虑问题

(1)了解塑料熔体流动行为, 考虑塑料在流道和型腔各处流 动阻力, 流动速度, 校核最大流动长度及流动面积比。依 据塑料充模次序, 考虑塑料在模具内重新熔合和模腔内气 体导出问题。 (2) 考虑冷却过程中塑料收缩及补给问题。 (3) 经过模具设计, 控制塑料在模具内结晶、取向和改进 制品内应力。 (4) 浇口形式、位置和分型面选择问题。 (5) 制品顶出及侧向分型抽芯问题。 (6) 模具冷却或加热问题。 (7) 模具与所用注射机关系问题。 塑料注射成型模(具8介)绍模具总体结构要合理, 模具零件要便于制造、能采取第10页

指成型零件上直接成型塑料件相关尺寸 B、主要内容 凹模、型芯径向尺寸(含长、宽尺寸) 凹模、型芯高度尺寸 中心距尺寸 螺纹型环或型芯径向尺寸和螺距尺寸 C.塑件及模具成型零件工作尺寸标注

塑料件轴(外形尺寸) 基轴制:单向负偏差,基本尺寸为最大极限尺寸,小写英文字母表示

例:d0S-Δ; h0S-Δ 对应模具凹模尺寸(径向或深度尺寸): 基孔制:单向正偏差,基本尺寸为最小极限尺寸,大写英文字母表示

保压阶段浇注系统应能充分传递压力

控制浇注系统中浇口凝固时间以控制补料时间

确保各型腔均衡进料

排气性好

塑料注射成型浇模具注介绍 系统凝料尽可能少,去除方便

第12页

普通浇注系统设计

一、主流道设计

1、概述

主流道设计于主流道衬套中,其轴线能够垂直于分型面,

也能够与分型面有一定角度。

2.主流道设计关键点

低压成型注塑机介绍

一、设备构成

2、溶胶缸

因升温需要时间,生产 前需要提前30-60 分钟预热,完全溶解塑 胶材料,

一、设备构成

2、溶胶缸

为了保证注塑质量,材 料投入前,须在烤箱进 行干燥(80度左右)。 具体按工艺要求。

一、设备构成

3、注塑模具

一、设备构成

3、注塑模具

设计关键技术指标: 1、统一模架 2、短路防护 3、注胶口及注胶道 4、工件定位

前言 一、设备构成 二、功能介绍 三、生产应用 四、安全及注意事项

一、设备构成

我司将要使用的低压注塑成型机器结构主要由以下几 部分组成:

注塑机台

胶管 溶胶缸

一、设备构成

我司将要使用的低压注塑成型机器结构主要由 以下几部分组成:

1、注塑机台

注塑机台是注塑机主 要控制部分:包括参 数设置、模具调整、 工作台面

二、功能介绍

2、注塑机台

二、功能介绍

3、模具

二、功能介绍

4、胶管

三、生产应用

模具

一、设备构成

1、注塑机台

感应光栅,安全防护

左模工作区 双键启动

异常急 停按键

左模工作区

一、设备构成

1、注塑机台

生产的注塑工序在这里完成,一机双模4模腔单人操作, 单模完成最快可在5秒内完成,主要参数: 注塑时间、保压时间、冷却时间、注塑压力

一、设备构成

ห้องสมุดไป่ตู้2、溶胶缸

溶解生产所用材料: 聚酰胺热熔胶 181/5035s, 功能:通过齿轮泵、胶管为注塑 机台供应胶料, 工作温度: 常温--MAX230℃

注塑模具简介

蒸汽模的应用:

汽车等厚壁外壳及外观零件; 各类家电产品的外壳或机壳; 大型LCD透光板,大口径塑件

镜头等光学仪器用零件; 薄的外壳注塑品; 精密注塑成型品。

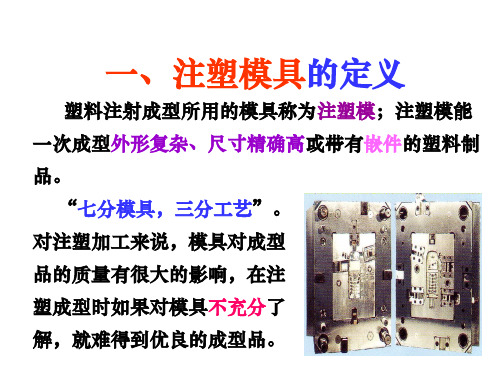

一、注塑模具的定义

塑料注射成型所用的模具称为注塑模;注塑模能 一次成型外形复杂、尺寸精确高或带有嵌件的塑料制 品。

“七分模具,三分工艺”。 对注塑加工来说,模具对成型 品的质量有很大的影响,在注 塑成型时如果对模具不充分了 解,就难得到优良的成型品。

二、注塑模具的结构及组成

1、成型零件

赋予成型材料形状、结 构、尺寸的零件,通常由 型芯(凸模)、型腔(凹 模)以及螺纹型芯、镶块 等构成。

注塑模的分类方法很多,按其所用注塑机的类 型可分为卧式注塑机用注塑模、立式注塑机用注塑 模、角式注塑机用注塑模及双色注塑机用注塑模等; 按模具的型腔数目可分为单型腔和多型腔注塑模; 按分型面的数量可分为单分型面和双分型面或多分 型面注塑模;按浇注系统的形式可分为普通浇注系 统和热流道浇注系统注塑模;另外还有气辅注塑模 具、蒸汽模具、重叠式模具(叠模)。

导套

流道板 导向锁 型腔板 型芯板 回锁(弹弓) 隔片 卸器保护板 卸板 底夹板

六角螺丝

六角螺丝

顶夹板

导套(1) 主流道板 导套(2) 水口拉板 导向锁 型腔板 型芯板 回锁(弹弓) 隔片 卸器保护板 卸板 底夹板 六角螺丝

六角螺丝

三板模

四板模

热流道结构

热流道结构

热流道模具

重叠模具结构图

双色模具图

5、抽芯机构

对于有侧孔或侧凹的塑件,在被顶出脱模之前,须先 进行侧向抽芯或分开滑块(侧向分型),方能顺利脱模。

6、模温调节系统 ★

为了满足注射成型工艺对模具温度的要求,需要有 模温调节系统(如:冷却水、热水、热油、蒸汽、冷 风及电热系统等)对模具温度进行调节的装置。

图文说明注塑模具日语说明

图文说明注塑模具日语说明注塑模具日语说明1. 注塑模具的概述注塑模具是一种用于制造塑料制品的模具。

它是由金属材料制成的,具有特定的形状和结构,可以将熔化的塑料注入模具中,并在冷却后以所需的形状和尺寸取出塑料制品。

2. 注塑模具的组成部分注塑模具由以下几个主要部分组成:- 模具座:用于固定模具和注塑机械。

- 可动侧板:用于打开和关闭模具。

- 固定侧板:与可动侧板配合,用于确定模具的尺寸和形状。

- 模腔:用于容纳塑料熔融并形成塑料制品。

- 引导销:用于引导模具的移动,确保准确的开合模动作。

- 喷嘴:用于将塑料材料注入模腔。

3. 注塑模具的使用方法步骤1:将塑料颗粒投入注塑机步骤2:启动注塑机,进入预热阶段步骤3:将预热好的塑料熔化,并通过喷嘴注入模腔步骤4:塑料冷却后,打开模具并取出塑料制品步骤5:重复以上步骤,制造更多塑料制品4. 注塑模具的维护和保养- 定期清洁模具,确保模腔内没有残留物- 润滑模具的移动部件,提高开合模的顺畅程度- 定期检查模具的磨损程度,更换磨损严重的部件- 存放模具时,要注意避免受潮和腐蚀5. 注塑模具的注意事项- 必须使用符合标准的塑料颗粒进行注塑- 注塑过程中要控制好温度和压力- 避免过量注入塑料材料,以免压力过大导致模具损坏- 注塑机操作时要注意安全,切勿将手指或其他物体放入模具中6. 附件:本文档未涉及附件。

7. 法律名词及注释:- 注塑模具:Injection Mold,是制造塑料制品的模具。

- 模具座:Mold Base,模具的底座,用于固定模具和注塑机械。

- 可动侧板:Moving Plate,与固定侧板配合打开和关闭模具。

- 固定侧板:Fixed Plate,与可动侧板配合,用于确定模具的尺寸和形状。

- 模腔:Cavity,用于容纳熔融的塑料并形成塑料制品。

- 引导销:Guide Pin,用于引导模具的移动,确保准确的开合模动作。

- 喷嘴:Nozzle,用于将塑料材料注入模腔。

塑料制品厂注塑机使用说明书

塑料制品厂注塑机使用说明书注意事项:1. 本使用说明书适用于塑料制品厂注塑机的操作和维护。

请严格按照本说明书的规定操作,以保证设备正常运行和操作人员的安全。

2. 在开始操作注塑机之前,请确保已经阅读并理解该说明书的所有内容。

如有任何问题或疑问,请联系厂家或专业人员进行解答。

3. 本说明书包括注塑机的组成结构、操作流程、安全使用、故障排除和日常维护等方面的内容。

一、注塑机的组成结构1. 主机:注塑机的核心部分,包括注射装置、闭锁装置和开合模装置等。

2. 液压系统:提供注塑机运行所需的动力,包括液压泵、液压缸、油箱等。

3. 控制系统:用于控制注塑机的工作状态和参数调整,包括电气控制柜、触摸屏等。

4. 冷却系统:保持注塑机在正常温度范围内运行,包括冷却水循环系统和冷却风扇等。

二、注塑机的操作流程1. 准备工作:检查注塑机的各个部件是否正常,确认供电和液压系统是否正常运行。

2. 开机操作:启动电源开关,按照控制系统显示的指示进行操作,包括选择模具、调整注射速度和压力等。

3. 开始注塑:确定注塑机处于就绪状态后,将塑料材料放入料斗,并启动注塑机,开始进行注塑。

4. 监控注塑过程:观察注塑机的工作状态,如有异常请及时停止操作并排除故障。

5. 关机操作:注塑完成后,按照操作流程逆序操作,关闭注塑机并切断电源。

三、注塑机的安全使用1. 操作人员应经过培训并具备一定的注塑机操作经验,严禁未经培训人员擅自操作设备。

2. 在操作前,应检查注塑机的保护装置和安全设施是否完整和可靠,确保没有任何故障。

3. 操作时应穿戴好劳动保护用品,如帽子、手套、眼镜等,避免意外伤害。

4. 禁止在运行中触摸任何移动部件,避免被夹伤或撞伤。

5. 禁止用湿手操作电源开关和电气设备,以免触电事故。

四、注塑机的故障排除1. 故障现象:注塑机无法正常启动。

可能原因:电源故障、电气元件故障、控制系统故障。

解决方法:检查电源是否供电正常,检查电气元件和控制系统是否工作正常。

注塑机台、模具的认识

模具常见问题及解决方案

01

检查加热元件是否正常工作,如 加热棒、加热圈等。

02

检查模具温度控制系统是否正常 工作,如温度传感器、温度控制 器等。

注塑机台与模具的协同问题及解决方案

注塑机台与模具不匹配

检查注塑机台和模具的规格和型号是 否匹配,如果不匹配则更换合适的机

台或模具。

检查注塑机台和模具的安装是否正确, 如安装位置、安装高度等。

注塑机台、模具的认识

目录

• 注塑机台介绍 • 模具介绍 • 注塑机台与模具的关系 • 注塑机台、模具的常见问题及解决方案

01 注塑机台介绍

注塑机台的工作原理

注塑机台是塑料制品成型的主要设备,其工作原理是将热塑 性塑料通过高温熔融,然后通过高压注射入模具型腔,冷却 固化后开模取出塑料制品。

注塑机台主要由注射装置、合模装置、液压系统、电气控制 系统等部分组成,注射装置负责熔融塑料的注射,合模装置 负责模具的启闭和锁紧,液压系统负责提供各部分动作的动 力,电气控制系统负责整个机台的自动化控制。

模具常见问题及解决方案

模具开合不顺畅 检查模具导轨和滑块是否润滑良好,添加润滑油或更换润滑脂。

检查模具固定螺丝和定位销是否松动,紧固螺丝和定位销。

模具常见问题及解决方案

检查模具开合限位开 关是否正常工作,调 整限位开关位置。

检查模具冷却水路是 否畅通,清理水路堵 塞或更换冷却水。

模具温度过高或过低

模具运动与控制

注塑机台应提供足够的运 动和控制精度,确保模具 的开合、顶出等动作准确、 稳定。

模具加热与冷却

注塑机台应具备加热和冷 却系统,以满足模具在生 产过程中对温度的需求。

模具对注塑机台的影响

模具设计对机台选择的影响

注塑模具简介-052810

熱澆道工藝:

優點: 缺點:

1).節約冷料回收費與人工. 2).節約切除冷料的修整工序. 3).縮短注射總周期,有利於快速注射

成型工藝之發展. 4).減少壓力損失,利於保證品質.

1).結構復雜. 2).要求嚴格的溫度控制. 3).制造成本高,不適於小批量生產.

常見模具結構:

冷卻系統

冷卻系統:

模具的有效冷卻將熱熔融狀態的塑料傳給 模具的熱量盡可能迅速地全部導出.

一.概念 二.模具組成系統介紹 三.模具結構介紹

注射模概念:

利用人力或傳送裝置將物料輸送到注射機的料 筒內,物料受熱呈熔融狀態,然后在螺杆或活塞的推 動下經噴嘴和模具的進料系統進入型腔,經充分冷卻 后,物料於型腔內硬化定型.這個成型過程所需的成 型工具.

模具結構組成:

由定模(母模)﹑動模(公模)﹑頂出﹑導向﹑冷卻﹑流道﹑ 支撐七個部分組成

三板模(小水口)結構介紹

與二板模(大水口)相比較﹐在上固定板與母模板之間增加了可定距 移動的剝料板﹐可讓塑件與料頭從兩個不同的分型面取出。

定位環 注口襯套

大拉杆

上固定板剝料板料頭源自小拉杆撥塊開閉器 公模仁

滑塊

公模板 上頂出板 下頂出板

支撐柱

母模板 母模仁 定位塊 成品 導柱 回位銷 定位塊

模腳

下固定板

氣體來源: 1).進料系統和型腔中存在的空氣. 2).塑料所含水分蒸發. 3).塑料分解產生氣體. 4).塑料中某些添加劑分解或發生化學反應.

為保證成品質量,在不影響成型的情況下開設排氣結構. 1).在PL面開排氣結構. 2).中心頂杆排氣. 3).頂針排氣. 4).成型芯排氣 5).側型芯排氣

常見模具結構:

谢谢大家!

結構叫做---倒裝模

海天注塑机说明书ma2000

海天注塑机说明书ma2000海天注塑机说明书MA2000一、产品概述海天注塑机MA2000是一款高效、稳定且易于操作的注塑机。

它采用先进的注塑技术,具有可靠的性能和卓越的注塑效果。

本文将对MA2000的主要特点、技术参数、使用方法以及维护保养进行详细介绍。

二、主要特点1. 高效节能:MA2000采用先进的液压系统和电控系统,能够实现高效、精准的注塑操作。

同时,它还具有节能功能,有效降低能耗,提高生产效率。

2. 稳定可靠:MA2000采用优质的机械结构和零部件,具有出色的稳定性和可靠性。

无论是小型还是大型注塑操作,MA2000都能够保证产品的质量和稳定性。

3. 操作简便:MA2000配备了用户友好的操作界面和智能化控制系统,使操作更加简便。

即使是初学者也能够轻松上手,完成注塑操作。

4. 注塑效果优良:MA2000具有高精度的注塑控制系统和优质的注塑结构,能够保证产品的尺寸精度和表面质量,满足客户的需求。

三、技术参数1. 注射部- 注射重量:2000g- 注射压力:1760bar- 注射速度:104g/s2. 锁模部- 锁模力:2000kN- 最大模板间距:575mm3. 液压系统- 最大液压压力:210bar- 油泵马力:18.5kW4. 控制系统- 控制方式:PLC控制- 显示屏:触摸屏- 通讯接口:RS232四、使用方法1. 准备工作:检查注塑机的各个部件是否完好,确认注塑材料的种类和质量。

2. 设定参数:根据产品要求,在控制系统中设定注射重量、注射速度等参数。

3. 开机操作:打开电源开关,启动液压系统,待系统正常运行后,进入注塑操作界面。

4. 加料操作:将注塑材料放入料斗中,通过调节送料装置,将材料输送至注射筒。

5. 模具安装:将模具安装在注塑机的模板上,并确保模具的稳定和正确对位。

6. 开始注塑:在控制系统中启动注塑操作,注塑机将按照设定的参数进行注塑,同时监控注塑过程中的压力、温度等参数。

注塑模具介绍及典型结构分析

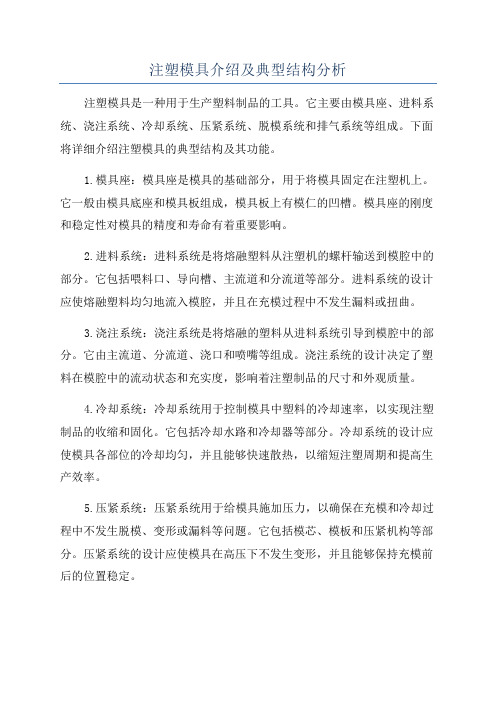

注塑模具介绍及典型结构分析注塑模具是一种用于生产塑料制品的工具。

它主要由模具座、进料系统、浇注系统、冷却系统、压紧系统、脱模系统和排气系统等组成。

下面将详细介绍注塑模具的典型结构及其功能。

1.模具座:模具座是模具的基础部分,用于将模具固定在注塑机上。

它一般由模具底座和模具板组成,模具板上有模仁的凹槽。

模具座的刚度和稳定性对模具的精度和寿命有着重要影响。

2.进料系统:进料系统是将熔融塑料从注塑机的螺杆输送到模腔中的部分。

它包括喂料口、导向槽、主流道和分流道等部分。

进料系统的设计应使熔融塑料均匀地流入模腔,并且在充模过程中不发生漏料或扭曲。

3.浇注系统:浇注系统是将熔融的塑料从进料系统引导到模腔中的部分。

它由主流道、分流道、浇口和喷嘴等组成。

浇注系统的设计决定了塑料在模腔中的流动状态和充实度,影响着注塑制品的尺寸和外观质量。

4.冷却系统:冷却系统用于控制模具中塑料的冷却速率,以实现注塑制品的收缩和固化。

它包括冷却水路和冷却器等部分。

冷却系统的设计应使模具各部位的冷却均匀,并且能够快速散热,以缩短注塑周期和提高生产效率。

5.压紧系统:压紧系统用于给模具施加压力,以确保在充模和冷却过程中不发生脱模、变形或漏料等问题。

它包括模芯、模板和压紧机构等部分。

压紧系统的设计应使模具在高压下不发生变形,并且能够保持充模前后的位置稳定。

6.脱模系统:脱模系统用于将注塑制品从模腔中取出。

它由脱模杆、顶针、顶板和顶针机构等组成。

脱模系统的设计应使注塑制品脱模顺利,不损坏产品和模具,并且能够在注塑循环中保持稳定性。

7.排气系统:排气系统用于排除模腔中的气体,以防止成型过程中产生气泡、热缩孔等缺陷。

它由排气槽和排气孔等部分组成。

排气系统的设计应使模腔中的气体顺利排出,同时不影响塑料在模腔中的充模。

注塑模具是注塑加工的核心工具,其结构设计直接影响着注塑制品的质量和生产效率。

通过合理的结构设计,可以改善充模和冷却过程中的流动状态和温度分布,减少成型缺陷和变形,提高产品的尺寸精度和表面质量。

注塑机使用说明书

注塑机使用说明书一、产品概述注塑机是一种用于将熔融塑料注入模具中,冷却后形成所需产品的设备。

本使用说明书旨在介绍注塑机的操作流程、安全事项以及常见故障排除方法,以帮助用户正确而安全地操作和维护注塑机。

二、安全须知1. 在操作注塑机之前,务必穿戴好个人防护装备,包括防护眼镜、手套和防护服等。

2. 使用注塑机时,必须确保操作环境通风良好,并保持工作区域整洁。

3. 在操作前,检查注塑机以及相关设备是否处于正常工作状态,如发现异常情况,应立即停机并通知维修人员。

4. 在清洁和维护注塑机时,必须切断电源,并等待机器完全停止运行后,方可进行操作。

三、操作流程1. 启动注塑机a. 检查注塑机电源是否正常连接,确认电源开关处于关闭状态。

b. 打开模具保护罩,确保模具内部干净整洁。

c. 将待注塑的塑料原料放入注塑机的料斗中,并注意料斗容量不要超过注塑机的承载能力。

d. 通电并打开电源开关。

e. 调节温度设置,根据注塑材料的要求及环境温度确定合适的温度。

f. 打开冷却系统,确保注塑机的温度稳定在设定范围内。

g. 打开模具保护罩,确认模具处于适宜的工作状态。

h. 开启注塑机,完成启动。

2. 进行注塑操作a. 按下注塑机的操作按钮,开始进行注塑操作。

b. 监控注塑过程,确保塑料原料完全熔化并注入模具中。

c. 控制注射速度、注射压力和冷却时间等参数,以确保注塑成品的质量。

d. 注塑完成后,等待冷却时间结束,打开注塑机并取出成品。

3. 关闭注塑机a. 在注塑操作完成后,关闭注塑机,关闭电源开关。

b. 清理注塑机内部的残留塑料,确保注塑机干净整洁。

c. 检查注塑机各部件是否处于良好状态,如有损坏或发现异常情况,及时通知维修人员处理。

四、常见故障排除1. 注塑机无法启动a. 确保电源连接正确,并检查电源开关是否处于打开状态。

b. 检查注塑机的保险丝是否烧断,如有需要,更换新的保险丝。

c. 检查注塑机的控制面板是否显示异常,如有异常,联系维修人员处理。

《注塑机和模具基础知识》PPT课件

流道、浇口和冷料穴组成。

3.导向机构 导向机构分为动模与定模之间 的导向机构和顶出机构的导向机构两类。前者是 保证动模和定模在合模时准确对合,以保证塑件 形状和尺寸的精确度,如图4-1中导柱8、导套9; 后者是避免顶出过程中推出板歪斜而设置的,如 图4-1中推板导柱16、推板导套17。

模、热流道注塑模和温流道注塑模; 4) 按模具安装方式:移动式注塑模和固定式注塑模

等。

5) 若根据注塑模的结构特征可分为以下几类:

1.单分型面注塑模

开模时,动模和定模分开,从而取出塑件,

称单分型面模具,又称双板式模具,其典型结

构如图4-3所示。

单分型面注射模动画及讲解-.swf

单分型面注塑模是注塑模具中最简单最基

返回

4.3 注塑机和注塑模的关系

设计模具时,应详细地了解注塑机的技术规范, 才能设计出合乎要求的模具。

4.3.1 注塑机的种类及应用

4.3.2 注塑机性能参数校核

4.3 注塑机和注塑模的关系

每副模具都只能安装在与其相适应的 注塑机上进行生产,因此设计模具时,应 详细地了解注塑机的技术规范,以及注射 模与设备相关部分。

侧向分型.html

图4-5 带侧向抽芯注塑模

返回

4.带有活动成型零部件的注部件,如活动凸模、活动凹模、 活动镶件、活动螺纹型芯或型环等,在脱模时可 与塑件一起移出模外,然后与塑件分离。

带有活动镶件的注塑模具-.swf

图4-7所示为带有活动镶块的注塑模。开模时, 塑件包在型芯8和活动镶件9上随动模部分向左移 动而脱离定模板11,分型到一定距离,脱出机构 开始工作,设置在活动镶件9上的推杆3将活动镶 件连同塑件一起推出型芯脱模。合模时,推杆3 在弹簧4的作用下复位,推杆复位后动模板停止 移动,然后人工将活动镶件重新插入镶件定位孔 中,再合模后进行下一次的注塑过程。

注塑机操作说明范文

注塑机操作说明范文一.注塑机的基本概念注塑机是一种用于制造塑料制品的设备,通过加热、熔融塑料粒料,并将熔融的塑料注射到模具腔中,然后冷却成型,最终得到所需塑料制品的设备。

注塑机广泛应用于塑料制品工业,如电子、家电、汽车零部件、医疗器械等领域。

二.注塑机的结构和部件注塑机通常由注射系统、保压系统、造型系统、液压系统、电器控制系统、“润滑系统、冷却系统等几个主要的机电系统组成。

1.注射系统:注塑机的注射系统是指将熔融的塑料注射到模腔中的过程。

注射系统由注射缸、蠕动式塑料输送器、针阀等组成。

2.保压系统:保压系统用于向模具中的注射料施加压力,使之在模具中充分流动和冷却,以确保产品的质量。

保压系统主要包括油缸、保压缸和模腔等。

3.造型系统:造型系统用于形成产品的外形。

它主要由模具、模板和活塞等组成。

模具是用于成型产品外形的装置,模板用于支撑和定位模具,活塞用于塑料注射和模腔内的压力。

4.液压系统:液压系统用于提供注塑机所需的动力。

它主要由油缸、油泵、液体控制阀、油箱等组成。

5.电器控制系统:电器控制系统用于控制注塑机各个部件的运行。

它主要由电气元件和传感器等组成。

6.润滑系统:润滑系统用于保持注塑机各个部件的润滑和冷却。

它主要由润滑油、冷却油、油泵和冷却装置组成。

7.冷却系统:冷却系统用于控制注塑机工作时的温度。

它主要由冷却水盘管、冷却器、冷却水泵等组成。

三.注塑机的操作步骤1.检查注塑机的润滑系统和冷却系统是否正常运行,保证注塑机的润滑和冷却效果。

2.将待加工的塑料颗粒装入塑料进料机,并打开设备。

3.调整注塑机的温度和压力参数,根据加工要求选择合适的温度和压力。

4.启动注塑机的注射系统,使熔融的塑料进入模腔,填充整个模腔。

5.注塑机注射结束后,启动保压系统,保持一定的压力和时间,确保塑料在模腔中充分流动和冷却。

6.当注塑机工作完毕,产品冷却完成后,停止注塑机的运行,关闭注塑机。

7.清理注塑机的残留物,保持注塑机的卫生和整洁。

注塑机简介介绍

注射成型

融化后的塑料材料被高压注入到模具中,填 充模具的空腔部分。

脱模取出

冷却完成后,模具打开,取出成型的塑料制 品。

注塑机的分类

按照结构形式分类

可分为立式注塑机和卧式注塑机 。

按照注射方式分类

可分为螺杆式注塑机和柱塞式注塑 机。

按照塑料材料分类

可分为热塑性注塑机和热固性注塑 机。

注塑机的应用领域

02Biblioteka 注塑机的结构和组成注塑机的注射系统

注射装置

用于将塑料熔体注入模具中,通常由缸体、螺杆、料筒、喷 嘴等组成。注射装置的设计会影响熔体的温度、压力、速度 等参数。

塑料化装置

用于将塑料颗粒加热融化成熔体,通常由加热器、料斗、进 料装置等组成。塑料化装置的设计需要考虑塑料的种类和特 性。

合模系统

合模机构

控制阀

用于控制液压系统的油液流向、压力和流量,以确保注塑机各个动作的正常运行 。控制阀的选型需要考虑系统的复杂性和精度要求。

电气控制系统

控制器

用于接收和处理各种信号,控制注塑机的各个动作,通常由PLC(可编程逻辑控制器)或工业计算机组成。控制 器的选型需要根据注塑机的自动化程度和控制精度来确定。

传感器

操作步骤

首先将塑料颗粒加入料斗中,然后通过控制台设置好注塑 参数,启动注塑机,将塑料颗粒加热融化后注入模具中, 等待冷却后开模取出成品。

注意事项

在操作注塑机时,必须注意安全,避免将手或其他物品伸 入机器内部,以免发生危险。同时,要随时观察设备的运 行情况,发现异常情况要及时停机检查。

注塑机的维护保养

用于检测注塑机各个部位的状态和参数,如温度、压力、速度等,以确保设备的正常运行和产品质量的稳定。传 感器的选型需要考虑检测参数的范围和精度要求。

注塑模具基本介绍

成型机简介:成型机就是用来安装模具,通过成型条件的手动输入,注塑出合格的产品。

它配合机械手装置(机械手是用来从模具中夹出已成型好的产品,放置到加工桌的一种装置)进行全自动生产可极大程度的缩短成型周期,从而降低成本。

目前我们富士康成型机品牌有东洋,住友,三菱,法兰克,台中,震德,前四种由日本制造,后面两种台湾制造。

成型机按照机台放置分为:立式成型机和卧式成型机成型机按照动力系统分为:油压机和电动机成型机按照螺杆分为:柱塞式和螺旋式成型机按照锁模装置分为:曲柄式和直压式成型机包括三大系统:1锁模系统2动力系统3注射系统成型机安全装置一般有三种:1电器安全装置2机械安全装置3液压安全装置,均是防止模具突然合模,造成人员伤亡等事故。

成型机工作方式有三种,1手动操作2半自动3全自动成型机成型条件:成型条件是成型机最重要的部分,成型条件分为以下几个要素:1压力:注射压力、保压压力、锁模压力2时间:注射时间、保压时间、冷却时间3速度:注射速度、保压速度4温度:模具温度(模温)、料管温度、热流道温度成型条件最重要的部分是保压压力、注射速度、保压时间、模温和料温,热流道温度。

成型机成型过程剖析:1溶胶(即产品固态小颗粒原料在高温料管中的被塑化过程,变成流动性的液态塑胶)→2储料(通过螺杆的旋转后退,被塑化的溶胶被储存到螺杆前端,等待注射)→3注射(熔融态的塑胶被高速注射到模具热流道,进入型腔,直至填满型腔)→4保压(螺杆通过一个比较大的压力来压型腔产品,保持一段时间,防止产品因收缩而不饱)→5冷却(保压完成后,让产品冷却一段时间,产品已基本成型,固化)→6开模→7顶出(等产品冷却完全后模具的顶针板前进,推动顶针顶出产品)→8机械手夹取产品→9顶针回位→10合模上述动作合起来称为一个成型周期(第一次开模完成时开始到第二次开模完成时为止)注塑模具整个生产过程简介:第一步:做好架模准备工作。

即找好架模要使用的工具,如吊链,吊环,套筒,活动扳手,尖扳手,开口扳手,水管,水管接头,生料带第二步:架模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微结构 热之反应

分子在液相呈现杂乱的配向性,在 固相则形成紧密堆砌的晶体。 具有明确的熔点。

性质

透明 抗化学性差 成形时体积收缩率低 通常强度不高 一般具有高熔胶黏度 热含量低

半透明或不透明 抗化学性佳 成形时体积收缩率高 强度高 熔胶黏度低 热含量高

十五、压力沿着熔胶输送系统和模 穴而降低

十六、熔胶速度与压力梯度的关系

十七、射出压力相对于充填时间 之U形曲线

十八、针对影响射出压力的设计与成形参数 进行比较。

需要高射出压力 可用低射出压力

参数

塑件设计 肉厚 塑件表面 浇口设计 浇口尺寸 流动长度

成形条件 熔胶温度

模壁(冷却剂)温度

螺杆速度

选择材料 熔胶流动指数

十九、计算机仿真之熔胶充填模式 的影像

五、三板模的理解:

1、二板模跟三板模的区别:(一)

2、标准三板模

注:典型的三板模之模具系统

六、产品流道及产品排模的合理性

注:射出成形系统包括熔胶输送系统及成形塑件。

七、射出机之操作程序。

(a)关闭模具(注意冷料的处理)

(b)充填模穴

(c)保压

(d)螺杆后退

(e)顶出塑件

(f)开始下一个循环

十三、添加剂、填充料与补强料对 于聚合物性质的影响

常用村料 添加剂、填充料及补强 料 强化纤维 碳素、碳、矿物质纤维、 增加拉伸强度 玻璃、kevlar 增加弯曲模数(flexural modulus) 提高热变形温度 提升抗收缩与抗翘曲能力 铝粉、碳纤维、石墨 Silanes、titanates 氯、溴、硫、金属盐 碳酸钙、硅、黏土 提高电气性质 提高热传导性 改善聚合物与纤维界面之键结力 降低燃烧发生率及扩散速度 降低材料成本 对聚合物性质的影响

5 5

240 275

230/446 250/482

265/509 265/509

300/572 280/536

50/122 40/104

75/167 60/140

100/212 85/185

117/24 3 125/25 7

PE-HD

PE-LD PEI PET PETG PMMA POM PP PPE/PPO PS PVC SAN

220/428

220/428 400/752 270/518 255/491 250/482 225/437 230/446 280/536 230/446 190/374 230/446

280/536

280/536 440/824 290/554 290/554 280/536 235/455 280/536 320/608 280/536 220/428 270/518

20/68

20/68 70/158 80/176 10/50 35/90 50/122 20/68 60/140 20/68 20/68 40/104

40/104

40/104 140/28 4 100/21 2 15/60 60/140 70/158 50/122 80/176 50/122 40/104 60/140

外部加热 式

改善热分布情 形 温度控制较佳

成本较高,设计较复杂。 应考虑不同的模具组件之间的热膨胀。

热流道系统之种类:

(a)绝热式、

(b)内部加热式、

(c)外部加热式。

五、人工平衡流道系统之成形塑件

六、使用不同射出速度之不平衡流道系 统的流动模式

七、冷料井

侧边浇口(edge gate)又称为标准浇口(standard gate),如图6-13所示,通常位于模具的分模在线,而 且从塑件的侧边、上方或下方充填。典型边缘浇口尺寸 为塑件厚度的6%~75%,或是0.4~6.4 mm,宽度1.6~12.7 mm,浇口面长度不应超过1.0 mm,最佳值为0.5 mm。

Polysulfone聚氟乙烯

Polyvinyl (plasticized)聚氯乙烯 PVC Rigid硬质聚氯乙烯 Polyurethane聚尿素树脂

6.0-10.0

3.0-10.0 6.0-16.0 6.0-8.0

1/4-3/8

1/8-3/8 1/4-5/8 1/4-5/16

热流道种 类

绝热式

注塑机的五大系统 1、射出系统 4、控制系统 2、模具系统 5、锁模系统 3、油压系统

注:应用于热塑性塑料的单螺杆射出成形机

二、注塑系统讲解:

注:热塑性塑料的单螺杆射出成形机之塑化螺杆、料筒、 电热片、固定模板及移动模板。

三、注塑料筒及射出压力的产生:

注:回转式螺杆之进料区、压缩区、和计量区

四、射咀与模具的结合

95/203

70/158 175/347 120/248 30/86 80/176 105/221 80/176 110/230 70/158 70/158 80/176

100/21 2

80/176 191/37 6 150/30 2 59/137 85/185 118/24 4 93/199 128/26 2 80/176 75/167 85/185

1/16-3/8 3/16-3/8 1/4-3/8 3/16-3/8 1/8-3/8

Nylon 耐隆

Phenylene Phenylene sulfide Polyallomer异聚合物

2.0-10.0

6.0-10.0 6.0-10.0 5.0-10.0

1/16-3/8

1/4-3/8 1/4-1/2 3/16-3/8

优

点

缺

点

设计较简单 成本较低

会在浇口处产生不必要的凝固层 。 必须以短周期时间维持熔融状态。 需要较长的起动时间以到达稳定的熔胶温 度。 有充填不均之问题。

内部加热 式

改善热分布情 形

成本较高,设计较复杂 。 应注意流动平衡和复杂的温度控制。 应考虑模具的不同组件之间的热膨胀。

50/122 80/176 85/185 80/176 60/140 95/203

80/176 110/230 110/230 110/230 80/176 120/248

88/190 135/275 133/271 158/316 125/257 127/261

PC/ABS PC/PBT

12 46

5.0-10.0

3.0-10.0 5.0-110.

3/16-3/8

1/8-3/8 3/16-7/19

Polycarbonate聚碳酸脂(PC)

Thermoplastic polyester热塑性聚 脂树脂 Thermoplastic polyester (reinforced) 补强热塑性聚脂树脂 Polyethylene聚乙烯 Polyamide聚丙烯酸脂 Polyphenylene oxide Polyphenylene聚丙烯 Polystyrene聚苯乙烯

注:(a)理想的黏性液体在应力作用下表现出 连续的变形

3、以简易之剪切流动说明聚合物熔胶黏度的定义

a.相对流动元素间运动之典型速度分布曲线; b.射出成形之充填阶段的剪变率分布图。

十四、不定形塑料与结晶性塑料的 结构与性质之比较

不定形塑料 结晶性塑料

常用的材料 丙烯晴—丁二烯—苯乙烯共聚合物 (ABS)、压克力(例如PMMA、 PAN)、聚碳酸脂(PC)、聚苯乙烯 (PS)、聚氯乙烯(PVC)、苯乙烯— 丙烯系聚合物(SAN)。 分子在液相和固相都呈现杂乱的配 向性。 具有软化温度范围,但没有明显的 熔点。 聚缩醛树脂(POM)、耐隆(PA, 聚醯 胺)、聚乙烯(PE)、聚丙烯(PP)、 热塑性聚脂(例如PBT、PET)。

导电性填充料 耦合剂 抗燃剂 混合填充料

塑化剂

着色剂(色料或染料) 发泡剂

单体液体、低分子量材 料

金属氧化物、铬酸盐、 碳黑 气体、氮复合物、联氨 衍生物

改善熔胶的流动性 加强挠曲性

提供耐久的颜色 防止热裂解或紫外线造成裂解 造成孔穴组织以降低材料密度

塑料如何流动?

注:(a)剪切流动;(b)拉伸流动; (c)模穴内的剪切流动 (d)充填模穴内的拉伸流动

200/392 230/446 230/446 260/500 220/428 260/500

230/446 255/491 255/491 280/536 250/482 305/581

280/536 300/572 300/572 320/608 280/536 340/644

25/77 30/86 70/158 70/158 15/60 70/158

15

10 15 27 23 10 20 20 40 15 50 30

2.16

2.16 5.00 5 5 3.8 2.16 2.16 10 5 10 10

190

190 340 290 260 230 190 230 265 200 200 220

180/356

180/356 340/644 265/509 220/428 240/464 180/356 200/392 240/464 180/356 160/320 200/392

图6-12

凸片浇口

图6-13

边缘浇口

3、重迭浇口 重迭浇口(overlap gate)与边缘浇口类似,如图 6-14所示,但是重迭浇口与塑件侧壁或表面有重迭。重迭 浇口通常用来防止喷流效应。典型重迭浇口尺寸为0.4~ 6.4 mm厚,1.6~12.7 mm宽。 4、扇口浇口 扇形浇口(fan gate)如图6-15,是厚度逐渐改变 的宽边浇口,具有大充填面积,可以让熔胶迅速地充填大 型塑件。大型塑件非常在乎翘曲问题和尺寸的稳定性,使 用扇形浇口可以让大型塑件的熔胶波前均匀地充填模穴。 扇形浇口的宽度和厚度具有锥度,并且要维持固定的熔胶 波前面积,以确保固定的熔胶速度,让熔胶在整个浇口的 宽边以相同压力进行充填。如同其它的人工去除式浇口, 扇形浇口的最大厚度不超过塑件的肉厚的75%。典型的扇 形浇口厚度为0.25~1.6 mm,宽度从6.4 mm到模穴侧边长度 的25%。