输送链张力计算及抗拉强度计算选型-EXCEL版

链板式输送机计算

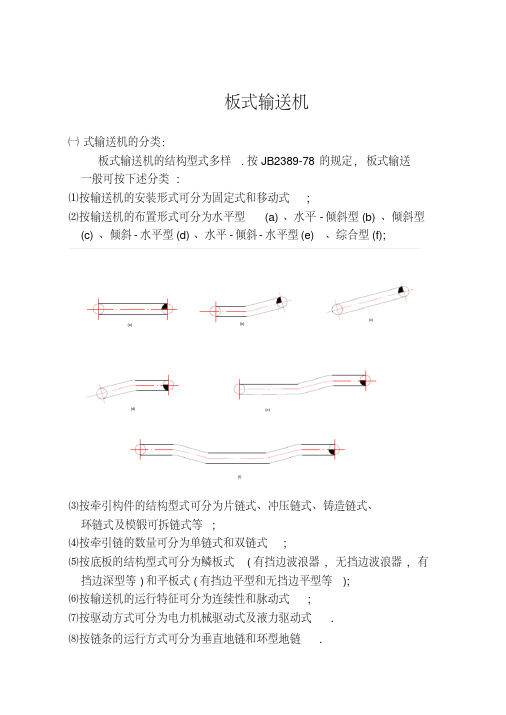

M450 30 30.2 42 82 55

82

82.8 135 25

150

14.0

60.0

M630 36 36.2 50 105 65

96

97

154 30

175

16.0

70.0

M900 44 44.2 60 123 76

112

113

180 37

210

18.0

85.0

表 3 K 型 附 件 与 H型 附 件 的 尺 寸 参 数 (mm)

16 20 22.5 30 32.5 40 45 60 65 80 90 120

4. 标准规定输送链的标记方法为 : 链号 - 滚子型式 - 节距×整链链节数 - 附件型式 - 标准号 如标记为 M80-F-100×80 K1 GB8350-1987 的链条表示符合 GB8350-1987标准 , 链号为 M80,配置 F 型滚轮 , 链条节距为 100mm整, 链节数为 80 节, 带 K1 型附件的输 送链 .

在一般情况下 , 板式输送机大多采用单一速度 . 当运输工艺有变速要求时 , 可在 减速装置中安设变速机构或采用变频电机变速 .

板式输送机多采用单驱动 , 只有对特别长 (200M 以上 ) 的重载输送机 , 才采用多 点驱动 .

⑵头轮装置 :( 单链式图例 )

输送机的头轮装置由轴、轴承座、牵引链链轮、安全销、驱动链轮等组成 .

T3 =1.1T2 =3.25 (kN)

Fmax=(Mf+m)Lf1g/1000+T3

=(263.3X1+60.4) ×56.2 ×0.08 ×9.81/1000+3.25=17.53(kN)

3、 功率计算:

带式输送机计算表格手写初表

一、原始数据:带 宽: B= mm 带 速:v= m/s 机 长: L= m 提升 高度:H= m 倾斜角度:δ= ° 水平段长度:L 水= m 输送物料:ρ= kg/m 3 粒 度:α= mm 输 送 量:Q= t/h二、初步设定:承载托辊间距:m a 0= 回程托辊间距:m a v = 托辊 槽角:λ= ° 托辊 直径:φ mm 导料 槽 长度: mm 运行 堆 积角: ° 输送带上胶厚: mm 输送带下胶厚: mm三、主要参数的确定1)计算输送能力输送能力:ρSvk Q 6.3=查表3-3得:倾斜角度:δ= ° , k= 查表3-2得:S= m 2h t S Q / 6.3vk 6.3=⨯==ρ确定是否满足要求。

是 否。

2)按输送物料块度验算带宽a= mmmm a B 8002002=+≥带宽B=确定是否满足要求。

是 否。

3)输送带预选 输送带规格为 。

纵向拉伸强度X G = N/mm 。

每米输送带质量 kg/m ,钢丝绳直径d= mm ,带厚 mm4)托辊、托辊转速核算预选托辊直径为φ mm 查表3-7得: 承载分支每组托辊旋转部分质量kg G 1= 承载分支托辊间距m a 0=回程分支每组托辊旋转部分质量kg G 2= 回程分支托辊间距m a v =m kg a G q RO /01===m kg a G q RU /22===① 托辊转速核算:r/min30n ===r v π 查表4-12得φ 托辊理论带速[v ]≤ m/s理论转数[n ]≤ r/min② 辊子载荷计算 a .静载荷 承载分支托辊N81.9q a e 00==⨯⎪⎭⎫ ⎝⎛+⨯⨯=B M V I Pkg ===ρSvk I M回程分支托辊N81.90==⨯⨯⨯=B u q a e Pb .动载荷 承载分支托辊N00==⨯⨯⨯='a d s f f f P P回程分支托辊N==⨯⨯='a s u u f f P P查表4-17得:φ 托辊,辊长L= mm ,带速v= m/s托辊承载力为 KN 。

通用带式输送机张力计算

通用带式输送机张力计算(原创版)目录一、引言二、带式输送机张力计算的原理与方法1.欧拉公式计算2.安全系数的确定三、带式输送机张力计算的步骤1.确定输送带的物理参数2.计算输送带在相遇点的极限张力3.计算输送带在任意一点的张力四、带式输送机张力计算中的问题与解决方法1.张力最小点出现负值的问题2.输送带松弛与打滑的问题五、结论正文一、引言带式输送机是一种广泛应用于各种行业中的物料输送设备,其张力计算是设计过程中非常重要的一环。

合理的张力计算可以保证输送带的安全运行,避免输送带过紧或过松造成的设备损坏和生产效率低下的问题。

本文将对带式输送机张力计算的原理与方法进行探讨,并详细阐述计算过程中的步骤和需要注意的问题。

二、带式输送机张力计算的原理与方法1.欧拉公式计算带式输送机张力计算的原理主要基于欧拉公式,该公式可以计算出输送带在任意一点的张力。

欧拉公式如下:FF2e = F1max + (F2max - F1min) * e^(-α * L)其中,FF2e 表示输送带在任意一点的张力,F1max 和 F2max 分别表示输送带在紧边和松边的最大张力,F1min 表示输送带在紧边的最小张力,α表示输送带的倾角,L 表示输送带的长度。

2.安全系数的确定在实际计算过程中,为了保证输送带的安全运行,需要确定一个安全系数。

安全系数一般取 2-3,根据输送带的材质、使用环境和工作条件等因素确定。

三、带式输送机张力计算的步骤1.确定输送带的物理参数在进行张力计算之前,需要先确定输送带的物理参数,包括输送带的宽度、厚度、密度、倾角等。

这些参数可以从输送带的产品说明书或设计图纸中获得。

2.计算输送带在相遇点的极限张力根据欧拉公式,可以计算出输送带在相遇点的极限张力。

相遇点是指输送带在运行过程中,紧边和松边张力相等的点。

3.计算输送带在任意一点的张力根据欧拉公式,可以计算出输送带在任意一点的张力。

在计算过程中,需要将输送带的物理参数和安全系数等因素综合考虑。

通用带式输送机张力计算

通用带式输送机张力计算【一、带式输送机概述】带式输送机是一种广泛应用于各种行业领域的连续运输设备,其主要原理是通过传动装置将物料沿着输送带输送到目的地。

带式输送机具有结构简单、输送距离远、运输效率高等优点。

然而,在使用过程中,带式输送机的张力计算是一项关键任务,直接影响到输送机的运行效果和寿命。

【二、张力计算方法】1.计算公式带式输送机的张力计算公式为:张力= 摩擦力+ 重力+ 惯性力其中,摩擦力等于摩擦系数乘以垂直于输送带表面的压力,重力等于物料重量,惯性力等于物料速度的平方乘以摩擦系数。

2.影响因素影响带式输送机张力的因素有:(1)输送带材质和厚度;(2)输送速度;(3)摩擦系数;(4)输送距离;(5)物料性质和重量。

3.注意事项在进行张力计算时,应注意以下几点:(1)根据实际工况选择合适的输送带材质;(2)合理确定输送速度,避免过快或过慢导致张力过大;(3)确保摩擦系数合适,以减小摩擦力;(4)考虑输送距离对张力的影响,长距离输送时需加大张力;(5)根据物料性质和重量,适当调整张力。

【三、张力计算在带式输送机维护中的应用】张力计算在带式输送机维护中具有重要意义。

合理的风力计算有助于确保输送机的稳定运行,减少故障率和维修成本。

通过定期检查和张力调整,可以保证输送带的使用寿命,降低能耗,提高运输效率。

【四、提高带式输送机张力的措施】1.选择高质量输送带,提高耐磨性和抗拉强度;2.优化传动设计,降低摩擦系数;3.合理布置支架,减小输送带的弯曲半径;4.定期检查和维护,确保设备完好;5.加强对物料的控制,避免偏载。

【五、总结】带式输送机张力计算是保证输送机正常运行的关键环节。

通过掌握计算方法、影响因素和注意事项,可以确保输送机具有合适的张力,从而提高运行效果和降低维护成本。

带式输送机计算书(带张力计算)

带式输送机计算书设 计 人:校 核 人:总 计: 页完成日期: 年 月 日1.运输物料:原煤;松散密度: γ=3kg/m 32.运输能力:Q= 2.00t/h3.水平运输距离:L= 3.70m4.胶带倾角:β=0.0000° =0弧度5.胶带速度:ν=3.00m/s6.提升高度:H=L×tg β=0.0000m1. 输送机种类:2. 胶带宽度:2.40m3. 初选胶带:尼龙胶带σ=200N/mm ,共有1层上覆盖胶厚度=1.5mm 下覆盖胶厚度=1.5mm4. 输送机理论运量: Q=3.6S νk γ式中:S=0.058m 2k=1.00 Q=1.879t/h 5.每米机长胶带质量: q 0= 4.600kg/m6.每米机长物料质量 : q=Q/3.6ν=0.185kg/m 7.滚筒组:D≥Cod 式中:绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=90mm90mm8.托辊组:28mm辊子轴承型号:4G305,辊子轴径Φ25mm,3.00kg, n=3 1.20q r0=nq r0'/a 0=7.500kg/m 7.500kg/m 28mm一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;(1)头部传动滚筒(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段:采用35°槽角托辊组, 辊子直径=Φ查表单个上辊转动部分质量q r0'=a 0--上托辊组间距; a 0 = 每米机长上辊子旋转部分质量: q 1=⑵ 空载段:采用普通V型下托辊组辊子直径=Φ辊子轴承型号:4G305,辊子轴径Φ25mm,6.00kg, n=2 3.00q r0=nq r0'/a u =4.000kg/m 4.000kg/m=2046.28rpm 0.06000.35000.1200m0.0000mF 1==45.48NF 2=Hqg =0.00NF 3==1728.00N 式中:A=0.01×B =0.0240m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =470.88NF 5=式中:=0.63NC ε=0.43查表单个下辊转动部分质量q r0'=a 0--上托辊组间距;a u =每米机长下辊子旋转部分质量: q 2=⑶ 辊子旋转转速: n=30×ν/(3.14×r)⒑ 上下胶带模拟阻力系数: ω=⒒ 胶带与传动滚筒之间的摩擦系数: μ=⒓ 拉紧方式:垂直重锤拉紧,拉紧位置至头部距离: L1=⒔ 清扫方式:头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器⒕ 导料板长度: l=三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒈ 胶带及物料产生的运行阻力L ωg(2q 0+q+q 1+q 2)⒉ 物料提升阻力⒊ 头部清扫器对胶带阻力2AP μ3A—清扫器与胶带接触面积;P—清扫器与胶带之间的压力;μ3—清扫器与胶带之间的摩擦系数;⒋ 尾部清扫器对胶带阻力⒌ 托辊前倾阻力C εL e μ0(q+q 0)gcos βsin εC ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中:=0.00Nμ2=0.60Iv=Q/3.6γ(=Svk)=0.174=0.174m 3/sb 1=1.60mF 7==1.57NF 8=5400.00NF 9=Bk 1式中:=0.00Nk 1=0.00N/m B=2.40mF u ==7646.56NP 0==22939.68w =22.94KwP e =式中:=29.71Kwη1=0.96η2=0.96L e ε—托辊前倾角;⒍ 导料板阻力μ2Iv 2γgl/v 2b 12μ2—物料与导料板之间的摩擦系数;Iv—物料流量;b 1—导料板内部宽度;⒎ 给料点处物料附加阻力Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)⒐ 犁式卸料器附加阻力k 1—刮板系数;10. 驱动滚筒圆周驱动力F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9五、传动功率计算及驱动设备选型⒈ 传动滚筒轴功率计算F u V ⒉ 电动机功率计算P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;η3=0.98η4=0.90η5=0.9545.48N 0.00N电机功率P=160.000kW,1500.00rpm滚筒直径Dr=0.09m,带速V= 3.00m/s,滚筒转速n 2=636.62减速器减速比i= 2.36取减速比i=31.500实际带速0.224m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中:a 0=1.20m(h/a)max =0.01S 2min ≥704.14NS kmin ≥a u q 0g/8(h/a)max式中:a u --下托辊组间距;=1692.23Na u =3.00m传动滚筒式中:K A =1.50η4--电压降系数;η5--不平衡系数;⒊ 驱动设备选型因输送带运行阻力 F 1= 物料提升阻力 F 2=输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

链条拉力

大型重型板式给料机链条拉力的分析及计算板式给料机是物料破碎系统中的给料设备之一,分重型、中型和轻型,现在常用的是重型。

重型板式给料机适于短距离输送运量和粒度较大的物料,也可作为缓冲料仓向初级破碎机给料,可以连续、均匀地向下道工序给料,能承受较大的料仓压力,它的特点是给料能力大、低速、大扭矩。

重型板式给料机的工作原理是通过电机带动主动链轮转动,从而带动链条运动,通过链板的载料,最终达到运送物料的目的。

所以在重型板式给料机的设计中,首先要计算出链条的牵引力。

一般重型板式给料机链条选型相对比较容易,但是大型重型板式给料机(长度大于20m)链条的选择对整机的工作性能和设备成本都有较大的影响,需要对链条所受的拉力进行比较详细的计算,通过分析和计算来调整和降低链条的拉力,以选择合适的链条。

为此本文以移动式破碎站中的大型重型板式给料机为例,分析链条牵引力的组成,并计算不同的给料厚度对链条拉力的影响。

1、驱动轮圆周力F u计算驱动链轮传给链条的圆周力F u与运动过程中的摩擦阻力F c和坡度阻力F p相平衡,即F u=F c+F p(1)摩擦阻力F c是各部分摩擦力的合成,主要包括主要摩擦阻力F m、附加阻力F f、物料与挡板的摩擦阻力F b,即F c=F m+F f+F b主要阻力F m是由上分支、下分支和链条来回牵引作业的摩擦所产生。

式中 f——摩擦系数(见表1)L——板式给料机头尾轮距,mL1——板式给料机装载物料长度,m——上支撑滚子单位长度线载荷,kg/m——下支撑滚子单位长度线载荷,kg/m q B——链条单位长度线质量,kg/mq G——输送物料单位长度线载荷,kg/mδ——板式给料机的倾角Q——给料能力,t/hv——链条运行速度,m/s表1 摩擦系数表(b)附加阻力F f是由链节中的摩擦、链条和链轮间的摩擦、链轮中轴承的摩擦、链条与上下支撑间的摩擦组成,一般情况下F f≈(0.05~0.1)F m(c)物料与挡板间的摩擦阻力F b由所输送的物料与挡板装置之间的摩擦产生。

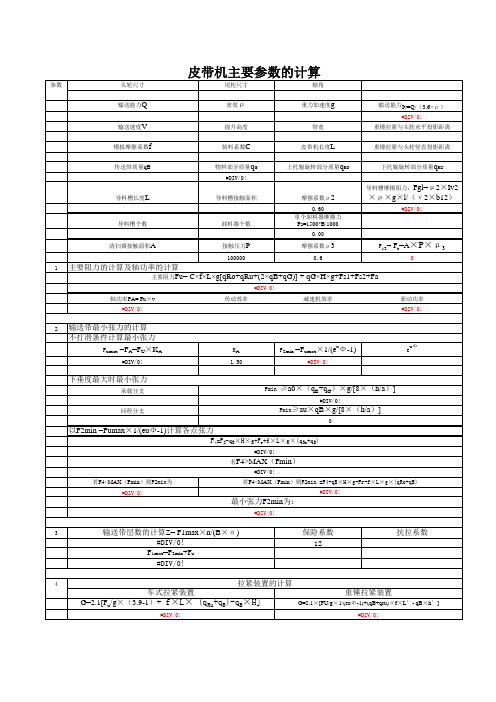

80m以上皮带机主要参数的计算表格

2

输送带最小张力的计算 不打滑条件计算最小张力 Fumax =FA=FU×KA

#DIV/0!

KA 1.50

F2min

=Fumax×1/(e Ф -1)

#DIV/0!

u

e

uФ

下垂度最大时最小张力

承载分支 回程分支 Fmin

≥a0×(qB+qG)×g/[8×(h/a)]

#DIV/0! Fmin≥au×qB×g/[8×(h/a)] 0

以F2min =Fumax×1/(euФ -1)计算各点张力 F4=F2-qB×H×g+Fr+f×L×g×(qRo+qB)

#DIV/0! 若F4>MAX(Fmin) #DIV/0! 若F4>MAX(Fmin)则F2min为 #DIV/0! 若F4<MAX(Fmin)则F2min =F4+qB×H×g-Fr-f×L×g×(qRo+qB) #DIV/0!

最小张力F2min为:

#DIV/0! 3

输送带层数的计算Z= F1max×n/(B×σ ) #DIV/0! F1max=F2min+Fu #DIV/0! 拉紧装置的计算 车式拉紧装置 G=2.1[Fu/g×(3.9-1)+ f×L× (qRu+qB)-qB×H]

#DIV/0!

保险系数 12

抗拉系数

4

输送能力q密度重力加速度g输送能力ivq36输送速度v模拟摩擦系数f装料系数c皮带机长度l传送带质量qb物料部分质量qg上托辊旋转部分质量qro下托辊旋转部分质量qru导料槽长度l摩擦系数2导料槽摩擦阻力

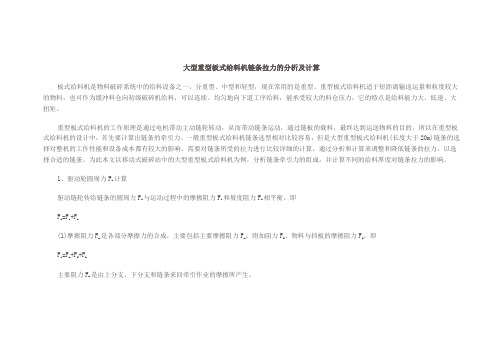

皮带机主要参数的计算

参数 头轮尺寸 输送能力Q 输送速度V 模拟摩擦系数f 传送带质量qB 尾轮尺寸 密度ρ 提升高度 装料系数C 物料部分质量qG #DIV/0! 导料槽摩擦阻力:Fgl=μ 导料槽长度L 导料槽个数 导料槽接触面积 摩擦系数μ 0.60 卸料器个数 单个卸料器摩擦力Fa=1500*B/1000 0.00 清扫器接触面积A 接触压力P 100000 1 摩擦系数μ 0.6 倾角 重力加速度g 带宽 皮带机长度L 上托辊旋转部分质量qRO 输送能力Iv=Q/(3.6× ) ρ #DIV/0! 重锤拉紧与头轮水平投影距离 重锤拉紧与头轮竖直投影距离 下托辊旋转部分质量qRU

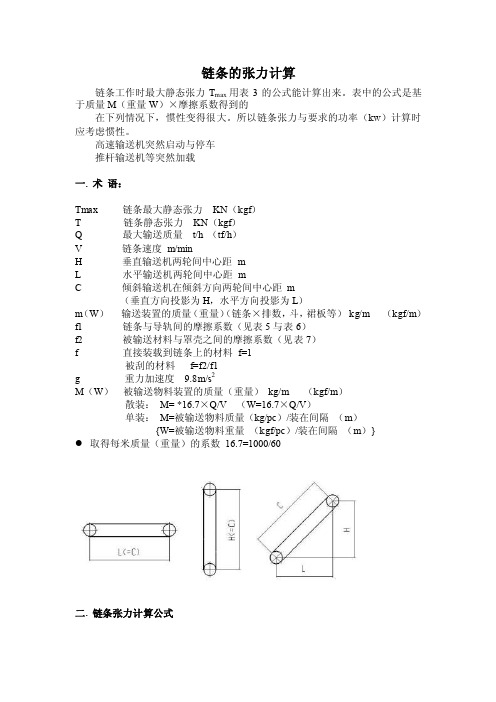

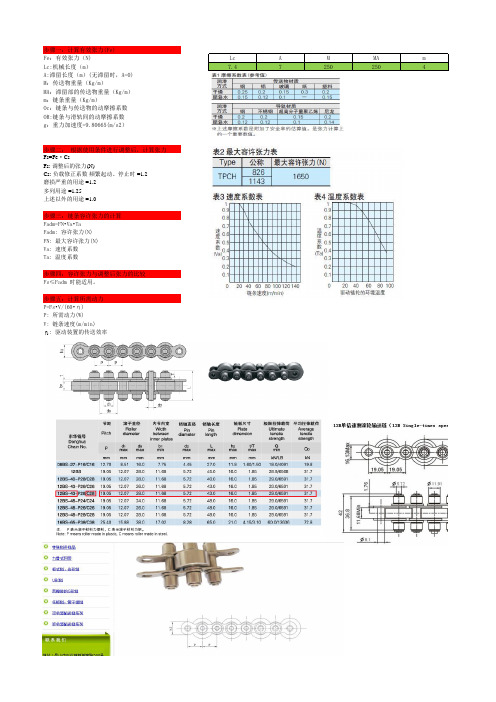

链条的张力计算

链条的张力计算链条工作时最大静态张力T max用表3的公式能计算出来。

表中的公式是基于质量M(重量W)×摩擦系数得到的在下列情况下,惯性变得很大。

所以链条张力与要求的功率(kw)计算时应考虑惯性。

高速输送机突然启动与停车推杆输送机等突然加载一.术语:Tmax 链条最大静态张力KN(kgf)T 链条静态张力KN(kgf)Q 最大输送质量t/h (tf/h)V 链条速度m/minH 垂直输送机两轮间中心距mL 水平输送机两轮间中心距mC 倾斜输送机在倾斜方向两轮间中心距m(垂直方向投影为H,水平方向投影为L)m(W)输送装置的质量(重量)(链条×排数,斗,裙板等)kg/m (kgf/m)f1 链条与导轨间的摩擦系数(见表5与表6)f2 被输送材料与罩壳之间的摩擦系数(见表7)f 直接装载到链条上的材料f=1被刮的材料f=f2/f1g 重力加速度9.8m/s2M(W)被输送物料装置的质量(重量)kg/m (kgf/m)散装:M= *16.7×Q/V (W=16.7×Q/V)单装:M=被输送物料质量(kg/pc)/装在间隔(m){W=被输送物料重量(kgf/pc)/装在间隔(m)}取得每米质量(重量)的系数16.7=1000/60二. 链条张力计算公式表3 链条张力计算公式汇总表一. 水平输送机:SI 国际单位*11211*132max 31.35m 1g/1000 KN (1)m f g/1000 + KN 1.1KN (f m f g/1000+T KN T L T L L T T T T M =⨯⨯⨯=-⨯⨯⨯=⨯=⨯+⨯⨯⨯1()() ())L ()重力单位121132max 131.351()(1)f ()1.1()()f ()T w L kgf T L L w T kgf T T kgf T W f w L T kgf =⨯⨯=-⨯⨯+=⨯=⨯+⨯⨯+*1)垂链张力,参考下表*2)1.1是为了考虑在从动轮上张力的增加SI 国际单位*121max 131.35m 1/10000.1m /1000()1.1()(f m L f g /1000T L g L g KN T T KN T M T KN =⨯⨯⨯+⨯⨯⨯=⨯=⨯+⨯⨯⨯+)()*121max 131.35w 10.1w (kgf 1.1(kgf f+w L f kgf T L L T T T W T =⨯⨯+⨯⨯=⨯=⨯⨯⨯+))()()* 0.1 是返回段上滚子阻力系数—————————————————————————————————— 二. 垂直输送机:SI 国际单位max (m g/1000T M H KN =+⨯⨯)()重力单位max w kgf T W =+⨯()H ()注:对斗式提升机,为了考虑装载物料时的冲击载荷,在链轮中心距(H )上加1米。

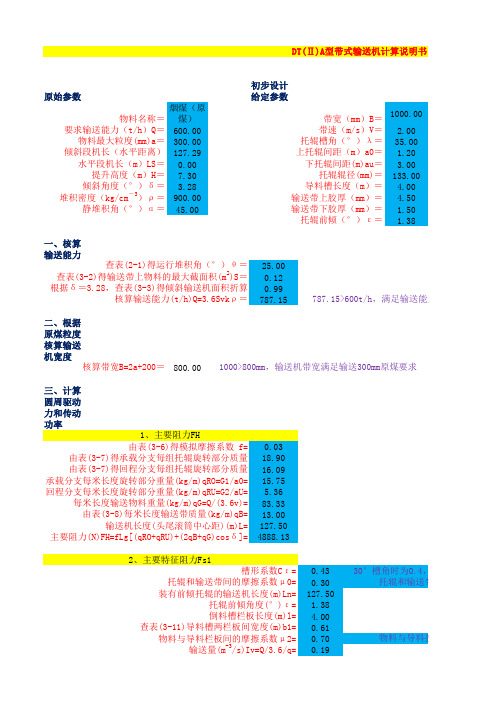

DTⅡ(A)型带式输送机设计计算表

7.拉紧行程S(m) 由表4-2查得输送带伸长率ζ= 0.018 S=LZ*ζ/2+Sa= #REF! 2.91 4.3012473

10063.2

Y132M-4 7.5 kw

驱动装置 组合号

888

3

计算说明书

满足输送能力要求

角时为0.4,35°槽角时为0.43,45°槽角时为0.5 托辊和输送带之间的摩擦系数一般取0.3-0.4 物料与导料拦板间的摩擦系数一般取0.5-0.7

垂直拉紧重锤重量G=2.1*{Fu/[g•(eμφ-1)]+(qB+qRU)•f•L′-qB•H 1760.94

芯n取8~9,尼龙、聚脂帆布芯n取10~12 芯取80,尼龙芯取90、聚脂帆布芯取108

钢绳芯输送带选型计算 静安全系数n1=Байду номын сангаас9.00

钢绳芯要求的纵向拉伸强度GX≥Fmax*n1/B= 274.36 查表4-5,确定纵向拉伸强度GX= 630.00

改向滚筒直径(mm)d= 500.00 输送带几何长度(m)Lz=(D+d)•π/(2•1000)+2• 265.93

2、接头长度LA 查表3-22得,阶梯宽度b′= 450.00

织物芯带(m):LA=((Z-1)•b′+B•ctg60°)/1000= 1.48

钢丝绳破段强度(N/根)Ps= 15000.00 接头系数K= 1.40

初步设计 给定参数

带宽(mm)B= 1000.00 带速(m/s)V= 2.00 托辊槽角(°)λ= 35.00 上托辊间距(m)a0= 1.20 下托辊间距(m)au= 3.00 托辊辊径(mm)= 133.00 导料槽长度(m)= 4.00 输送带上胶厚(mm)= 4.50 输送带下胶厚(mm)= 1.50 托辊前倾(°)ε= 1.38

带式输送机张力计算

带式输送机张力计算带式输送机是一种常见的物料输送设备,广泛应用于矿山、化工、冶金、建材、粮食等行业。

在使用带式输送机时,了解其中的张力计算方法对于设备安全运行和性能优化具有重要意义。

本文将详细介绍带式输送机张力的计算方法,并针对不同情况进行具体分析。

带式输送机主要由带式输送机带体、支撑辊、驱动装置等组成,其运行原理基本上可以理解为将物料从起点输送到终点。

在运行过程中,带式输送机带体的张力起到了至关重要的作用,它不仅保证了带体的正常传动,也直接影响到设备的寿命和安全性能。

1.带体的自重:带体在运行过程中受到自重的作用,因此需要考虑带体的自重对张力的影响。

2.物料负荷:输送机输送的物料负荷会对带体的张力产生影响,特别是在装满物料的情况下,物料的负荷会使带体受到较大的张力。

3.传动装置的驱动力:传动装置提供了带体运行所需的驱动力,考虑到传输的效率和能耗,需要选择合适的传动装置和驱动力大小。

4.支撑辊的摩擦力:支撑辊与带体之间的摩擦力也会对带体的张力产生影响,需要根据实际情况进行计算和调整。

在带式输送机的张力计算中,一般采用平衡计算和力平衡两种方法来得到最终的张力数据。

1.平衡计算方法:平衡计算方法是一种常用的带式输送机张力计算方法,通过平衡带体受力得到张力大小。

在这种方法中,需要考虑带体的自重、物料负荷、传动装置的驱动力以及支撑辊的摩擦力等因素。

具体计算步骤如下:首先,计算带体的自重。

带体的自重可以通过带宽、带体厚度和材料密度等参数进行计算。

其次,计算物料负荷对带体的张力产生的影响。

物料负荷可以通过物料密度、带式输送机速度以及输送物料的流量来计算。

然后,计算传动装置提供的驱动力。

传动装置的驱动力可以通过选用合适的传动装置和电动机来提供。

最后,考虑支撑辊的摩擦力对带体张力的影响。

支撑辊的摩擦力可以通过辊子材料、辊面形状以及带面和辊面之间的压力等因素进行计算。

通过以上步骤计算得到的张力即为最终的带体张力。

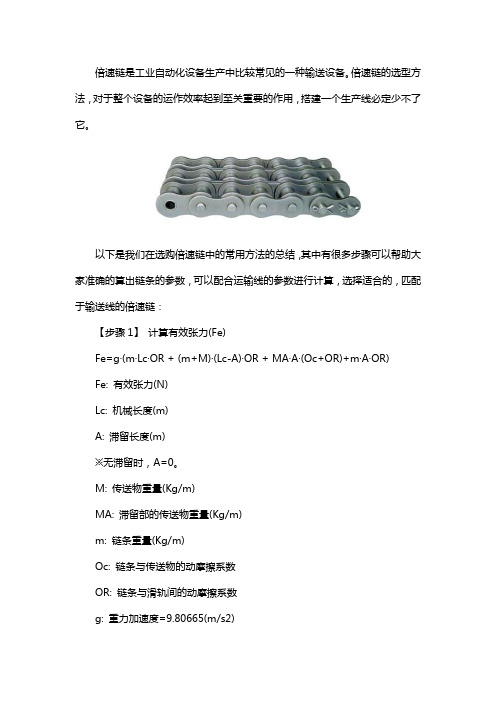

怎么做好倍速链的选择

倍速链是工业自动化设备生产中比较常见的一种输送设备。

倍速链的选型方法,对于整个设备的运作效率起到至关重要的作用,搭建一个生产线必定少不了它。

以下是我们在选购倍速链中的常用方法的总结,其中有很多步骤可以帮助大家准确的算出链条的参数,可以配合运输线的参数进行计算,选择适合的,匹配于输送线的倍速链:【步骤1】计算有效张力(Fe)Fe=g·(m·Lc·OR + (m+M)·(Lc-A)·OR + MA·A·(Oc+OR)+m·A·OR)Fe: 有效张力(N)Lc: 机械长度(m)A: 滞留长度(m)※无滞留时,A=0。

M: 传送物重量(Kg/m)MA: 滞留部的传送物重量(Kg/m)m: 链条重量(Kg/m)Oc: 链条与传送物的动摩擦系数OR: 链条与滑轨间的动摩擦系数g: 重力加速度=9.80665(m/s2)【步骤2】根据使用条件进行调整后,计算张力Fs=Fe·CsFs: 调整后的张力(N)Cs: 负载修正系数频繁起动、停止时=1.2磨损严重的用途=1.2多列用途=1.25上述以外的用途=1.0【步骤3】链条容许张力的计算Fadm=FN·Va·TaFadm: 容许张力(N)FN: 最大容许张力(N)Va: 速度系数Ta: 温度系数【步骤4】容许张力与调整后张力的比较Fs≤Fadm 时能适用。

【步骤5】计算所需动力P=Fs·V/(60·η)P: 所需动力(W)V: 链条速度(m/min)η : 驱动装置的传送效率杭州傲州链传动有限公司创建于2004年,公司具有优异的制造技术与较强制造力,精密的检测仪器,主要生产产品有板式链条和A,B系列传动用短节距精密滚子链,双节距传动链和输送链,短节距输送滚子链附件,双节距输送滚子附件,立体车库链,空心销轴滚子链和套筒链条,大滚子输送链及附件,ZGS38联合收割机链及附件输送链,质量稳定。

带式输送机选型计算举例

带式输送机选型计算举例带式输送机计算几率较多,内容比较繁琐,故举例说明。

其计算方法参照《矿山固定设备使用手册》第五篇进行,具体步骤如下。

[例] 某煤矿水平大巷欲采用钢绳芯带式输送机作为主运输。

原煤粒度0~300mm ,堆积密度ρ=900kg/m ³,静堆积角α=45º;要求输送能力Q =600t/h ,输送机铺设长度L =700m 。

试对其进行计算。

图5—26 输送机张力计算简图解:(一)确定设计参数:1、选择设计参数考虑该矿井已有钢绳芯带式输送机在使用中,选取带宽B =1000mm ;带速=2.0m/s(见图5—26);上托辊间距α0=1200mm ;下托辊间距αU =3000mm ;托辊槽角λ=35º;托辊辊径133mm ;导料槽长度4000mm ;输送带上胶厚4.5mm ;下胶厚1.5mm ;托辊前倾1º23¹。

2、核算输送能力由下面公式知:Q =3.6S vk ρ由α=45º可以得知θ=25°、S =0.1227m 2。

根据δ=3º16¹36″,查有关手册得κ=1.Q =3.6×0.1227×2×1×900=795 t/h > 600 t/h ,满足要求。

3、根据原煤粒度核算输送带带宽由此可知B =1000mm 带宽可满足粒度要求。

(二)计算圆周驱动力和传动功率1、主要阻力F H =fLg [q RO + q RU +(2q B +qG ) cos δ]取f =0.03 (多尘、潮湿)查得 G 1=18.9kg ;G 2=16.09kg ; 则m kg m kg q /75.15/2.19.18RO == m /kg 36.5m /kg 309.16RU ==q所以:m /kg 3.83m /kg 26.3600m /kg 6.3G =⨯==υQ q 已知q B =13kg/m 则 F H =0.03×700×9.81[15.75+5.36+(2×13+83.3)]=26865.8 N2、主要特种阻力F s1F s1=F ε+F GlF ε=C ε·μ0·L n ·(q B +qG ) ·g·cos δ·sin ε=0.43×0.3×700×(13+83.3)×9.81×cos 0°×sin1°23′=1831.2N经计算得导料槽拦板间摩擦阻力F Gl =570 N ;则 F S1=1831.2+570=2401.2 N3、附加特种阻力F S2=n 3·F r+F aF r =A ·P ·μ3查得A=0.01,取P =10×104,μ3为0.6,则F r =0.01×190×104×0.6 =600NF a =0 F S2=5×F r =5×600 =3000 N式中,n 3=5,包括2个清扫器和2个空段清扫器(1个空段清扫器相当于1.5个清扫器)。

胶带输送机选型及能力计算

一、大巷胶带运输机运输大巷水平长度540m ,倾角1.6º 采用DT Ⅱ(A )型PVC 租燃整体带芯胶带输送机提煤,担负大巷的原煤运输任务。

1、计算简图见图2、原始参数:1)输送物料:原煤,450kt/a2)散煤容重:r=0.93t/m 33)工作制度:年工作日330d ,每天净提升时间16h ;4)输送量:Q=100t/h5)带速:V=2.0m/s6)水平机长:L h =540m7)提升高度:H=15m8)最大倾角:β=1.6º9)带 宽:B=800mm10)胶带强度: 750N/mm11)每米输送机上物料重量:m kg VQ q sh /9.136.3== 3、初定参数:1)承载分支托辊间距:a 1=1.2m2)回程分支托辊间距:a 2=3.0m3)每米胶带重量:q 0=10.72kg/m4)每米上托辊重量:q ′=8.83kg/m5)每米下托辊重量:q ″=2.91 kg/m6)运动阻力系数:ω=0.037)胶面滚筒阻力系数:μ=0.38)传动滚筒包角:α=2200 则k 1=3.164、圆周力及轴功率计算:1)总阻力:F=F 1+F 2+F 3+F ′2)上分支运行阻力:F 1=(q+q 0+q ′)ωLh=541.9(kg)3)下分支运行阻力:F 2=(q 0+q ″)ωLh =220.8(kg)4)物料提升阻力:F 3=q ·H=208.5(kg)5)附加阻力:F ′= F 1′+ F 2′+ F 3′+ F 4′清扫器附加阻力:F 1′=100B+20B=96(kg)导料槽附加阻力:F 2′=(1.6B 2γ+7)L=24(kg)进料处物料加速阻力:F 3′=qV 2/20=3.12(kg)绕过滚筒时的附加阻力:F 4′=60×3+50+40×3=350.0(kg)6)正常运行时总圆周力:P=F= F 1+ F 2+ F 3+ F ′=1444.3(kg)7)正常运行时的轴功率:N O =PV/102=28.32(kW)驱动电机功率:N=N 0/η1=44.1KW故选用YB250M-4型,N=55kW 电动机1台。

皮带Excel格式计算书

胶带输送机设计计算书工程名称:单位工程名称:设计(工程负责)人:校 核 人:总 计: 页完成日期: 年 月 日说明:1、红字为需要输入的数据,其他颜色为取值或计算得出;2、本例胶带采用钢丝绳芯胶带;3、本例含张力逐点计算,见工作表例;4、仅供交流,原作者不负责计算结果的正误;1.运输物料:原煤;松散密度: γ=900kg/m 32.运输能力:第一个给料点Q 1=1612.90t/h (自尾部起)第二个给料点Q 2=0.00t/h 第三个给料点Q 3=0.00t/h 第四个给料点Q 4=0.00t/h 3.水平运输距离:L=298.543m 1).第一、二给料点距离:L 21=0.000m 2).第二、三给料点距离:L 32=0.000m 3).第三、四给料点距离:L 43=0.000m4.胶带倾角:第一段β1=0.00° =0弧度(自尾部起)第二段β2=13.00° =0.22689弧度第三段β3=0.00° =0弧度平均角度=4.33° =0.07563弧度5. 胶带速度:ν=3.15m/s6. 提升高度:H=L'×tg β=46.70m2. 胶带宽度:B=1400mm = 1.40m3. 胶带强度:σ=1000N/mm4. 输送机理论运量: Q=3.6S νk γ式中:S=0.26400m 2k=0.92Q=2478.833t/h大于Q 1=1612.903t/h根据实际带速,计算实际运量Q=3.6S νk γQ 实际=2472.217t/h 大于Q 1=1612.903t/h 5.每米机长胶带质量: q 0=32.340kg/m6.每米机长物料质量 : q=Q/3.6ν=142.231kg/m7.滚筒组:5、欢迎批评指正。

1. 胶带种类:钢丝绳芯胶带,上覆盖胶厚度8mm,下覆盖胶厚度8mm 一、 原始参数k—倾斜输送机面积折减系数;二、 自定义参数S—输送带上物料最大截面积;D≥Cod 式中:钢丝绳d=0.0040m=0.600m Co=150.0000传动滚筒直径D=800.0000mm630mm8.托辊组:133mm辊子轴承型号:6305/C4,辊子轴径Φ25mm,8.21kg n=3 1.20q r0=nq r0'/a 0=20.525kg/m 20.525kg/m 133mm辊子轴承型号:6305/C4,辊子轴径Φ25mm,11.64kg n=23.00q r0=nq r0'/a u =7.760kg/m 7.760kg/m=452.34rpm 0.02300.350073.5100m4.5000m每米机长下辊子旋转部分质量: q 2=⑶ 辊子旋转转速: n=⒔ 清扫方式:头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器查表单个下辊转动部分质量q r0'=a 0--上托辊组间距;a 0 =(2) 尾部及主要改向滚筒直径= Φ⑴ 重载段:采用35°槽角托辊组, 三、 输送机布置型式(见附图)⒖ 头部设置2组过渡托辊组,给料点下设置10组缓冲托辊组查表单个上辊转动部分质量q r0'=a 0--上托辊组间距;a u =⑵ 空载段:采用V型下托辊组辊子直径=Φ⒑ 上下胶带模拟阻力系数: ω=⒓ 拉紧方式:液压拉紧,拉紧位置在头部,至头部距离: L 1=⒕ 导料板长度: l=(1)头部传动滚筒⒒ 胶带与传动滚筒之间的摩擦系数: μ=每米机长上辊子旋转部分质量: q 1=30×ν/(3.14×r)辊子直径=ΦP 0=ea 0g(Im/v+q 0)=1644.04N式中:e=0.80Im=Q/3.6=448.03kg/s辊子额定载荷P 0e =2920.00N 故满足要求。

输送线 倍速链积放链选型计算方法

步骤一:计算有效张力(Fe)

Fe:有效张力(N)

Lc:机械长度(m)

A:滞留长度(m)(无滞留时,A=0)

M:传送物重量(Kg/m)

MA:滞留部的传送物重量(Kg/m)

m:链条重量(Kg/m)

Oc:链条与传送物的动摩擦系数

OR:链条与滑轨间的动摩擦系数

g:重力加速度=9.80665(m/s2)

步骤二: 根据使用条件进行调整后,计算张力Fs=Fe·Cs

Fs: 调整后的张力(N)

Cs: 负载修正系数频繁起动、停止时 =1.2

磨损严重的用途 =1.2

多列用途 =1.25

上述以外的用途 =1.0

步骤三:链条容许张力的计算

Fadm=FN•Va•Ta

Fadm: 容许张力(N)

FN: 最大容许张力(N)

Va: 速度系数

Ta: 温度系数

步骤四:容许张力与调整后张力的比较

Fs≤Fadm 时能适用。

步骤五:计算所需动力

P=Fs•V/(60•η)

P: 所需动力(W)

V: 链条速度(m/min)

η: 驱动装置的传送效率。

设计计算-动力-材料-公式

m m

6.55 Kw 1.2 0.85 5 m/min 0.08 m/s 67092.24 94825.05 12158.38 106983.43 5349.17 0 52421.88 5919.20 58341.08 N kg 6846.14707 kg

kg N N N

7.89 Kw 1.2 0.85 5 m/min

牵引力计算 1

Gg1 lp n3 Gg Lc/lp Gg1*n3

二

单位长度负荷计算

承载水平投影长度 地板宽 Lc B M450-M630 Q Sx q0 qm q Sm

链条破坏载荷

链许用张力 空载负荷 工件负荷 负载负荷 2

q0+qm (300B+2Lc)g 300B 2Lc (300B+2Lc) 0.05*Sx

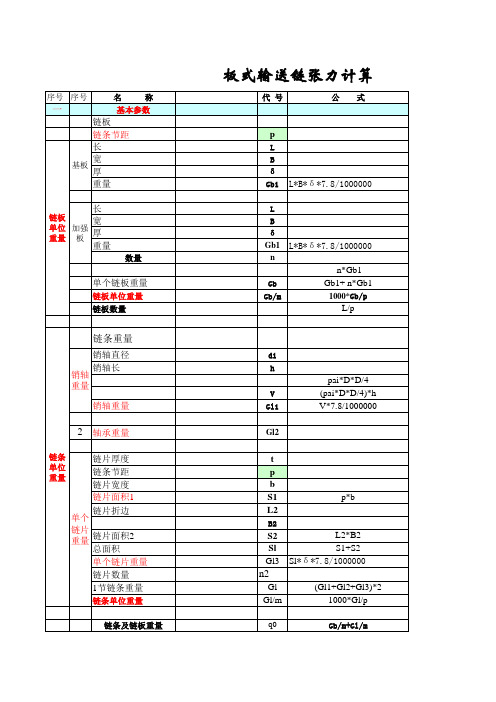

板式输送链张力计算

序号 序号

一

名 称 基本参数

代 号

公

式

链板 链条节距 长 宽 基板 厚 重量 长

p

L B δ Gb1 L B δ Gb1 n Gb Gb/m

L*B*δ *7.8/1000000

链板 宽 单位 加强 厚 重量 板

重量

数量

L*B*δ *7.8/1000000 n*Gb1 Gb1+ n*Gb1

16.85

40 200 1256 251200

1.96

mm

2 12 315 72 22680 150 100 15000 37680 3.526848 2 14.972416

mm

47.53 kg/m 196.10

8000.00 6.00 10.33 82666.67

kg m kg

62 1.6

输送带张力的计算

输送带张力的计算在进行输送带张力计算过程中,其张力大小必须满足以下两个条件:1、磨擦传动条件:即输送带的张力必须保证工作时输送带在传动滚筒上不打滑;2、垂度条件:即输送带的张力必须保证输送带在两托辊间的下垂度不超过规定值。

根据上述两个条件,我们可以看出,输送带张力的计算方法有两种:一种是根据磨擦传动条件并利用“逐点张力法”求出各特殊点的张力值,然后验算输送带的垂度条件;另一种是根据垂度条件求出输送带上某一确定点的张力,然后按“逐点张力法”计算出各点的张力,再验算磨擦传动条件。

下面我们将以下图的布置方式为例,分别按两种计算方法,讨论输送带张力的计算问题。

(一) 保证磨擦传动条件,验算垂度条件1、 保证磨擦条件的输送带张力值 首先建立S 1与S 4的关系S 2=S 1+W 1-2=S 1+W K (5-29) S 3=KS 2=K(S 1+W K ) (5-30) S 4=S 3+W 3-4=K(S 1+W K )+W ZH (5-31) 外载荷要求传动滚筒表面输出的牵引力 F ,0=S 4-S 1=S 1(K-1)+KW K +W ZH (5-32)传动滚筒表面所能传递的额定牵引力 ()ne S n F F 1max100-==μα (5-33) N 为磨擦力备用系数,令00F F ='得 ()()K n e W KW n S ZH K -+-+=111μα (5-34)将式(5-34)代入式(5-29)~(5-31)可求得保证输送带工作时不打滑所需的张力值S 1、S 2、S 3、S 42、 输送带垂度的校核在输送带自重和载荷重量的作用下,输送带在两托辊之间必然有悬垂度。

托辊间距愈大或输送带张力愈小,其垂度将愈大。

如果垂度过大,输送带在两组托辊之间将发生松驰现象,可能导致物料撒落且将引起输送带运行阻力加大,故各国均规定了允许的最大垂度值。

ISO5048中规定输送带垂度不超过托辊间距的0.5%~2.0%,我国设计规范中规定为2.5%。