皮带机输送机计算

皮带输送机电机功率选型计算【秘籍】

输送机点击功率决定这这台设备可以运输多少的物料,如果物料超重,电机功率不够就会损坏设备,导致点击烧毁!那我们如何选择合适的电机呢?点击功率计算方法如下:1、先计算传动带的拉力=总载重量*滚动摩擦系数。

2、拉力*驱动轮的半径=驱动扭矩。

3、根据传送速度,计算驱动轮的转速=传送速度/驱动轮的周长。

4、电机的功率(千瓦)=扭矩(牛米)*驱动轮转速(转/分)/9550。

5、计算结果*安全系数*减速机构的效率,选取相应的电动机。

输送机的电机功率怎么计算输送机速度0.1m/s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率KW,F=所需拉力N,工作机线速度M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中n1为生产机械的效率;n2为电动机的效率,即传动效率。

皮带输送机的设计计算

物 料水 平输送的附加阻力(KN);F 为物料输送 的提 升阻力之 和 (KN),向上 输 送 为 “+”,向下 输送 为 “一”;F 为特 种 阻 力 之 和 (KN)q’、q“分别为每米皮带机上下托辊旋转部分质量 (kg/m); q0 q分别为 每米输送 带及 皮带机上物料质量 (KN);g为重力 加 速度 ,g=9.81m/s ; 为皮带输送 机倾 角 ;H为皮带输送 机送 料 点与卸料点 的高差 (In);L为带式输送机 长度 ,即头尾 滚筒 的中心距 (m);f为模拟摩擦 系数 ,通常取 0.02::003;C为系 数 。

q一一 Q 一 360"p*v k

收稿 日期 :2013—03—15 作者简介 :员健 (1984一),男 ,陕西渭南人 ,大 学本 科 ,助理 工程

师 .主 要 研 究 方 向 :机 械 设 计 、制 造 及 其 自动 化 。

根据我们选定的皮带 与托辊等参数 ,可以方便 的设计 出 皮带输送机 的简图 ,接下来我们需要选定合适 的驱动 电机 ,首 先我们要计算皮带机 的运行阻力 。计算运行阻力的方法有多 种 ,我们重点介 绍方便快捷的 IS0计算 方法 。

(2)计 算 法 :

单托辊输送带最大截面积 :S=b 堕

0

二托辊输送带最大截面积 :S=S。+s

SI=h2cos2X 旦 ,s。:TbZcoshsinh

o

斗

式 中 b为输送带装载物料可用宽度 m);

入为托辊轴线 与水平线间的夹角 (。);

0为物料的堆积角 ;

三托辊输送带最大截面积 :

Keywords:materials;belt conveyor;,design calculations

皮带输送机计算公式

一条平皮带输送机,皮带两侧辊子,中间搭在托板上运行,输送工件4KG,满载20件,皮带宽0.7米,输送速度16m/min,请问电机功率如何计算得出呀?方法如下:1、先计算传动带的拉力=总载重量*滚动摩擦系数2、拉力*驱动轮的半径=驱动扭矩3、根据传送速度,计算驱动轮的转速=传送速度/驱动轮的周长4、电机的功率(千瓦)=扭矩(牛米)*驱动轮转速(转/分)/95505、计算结果*安全系数*减速机构的效率,选取相应的电动机。

追问【一】公式1. p=(kLv+kLQ+_0.00273QH)K KW其中第一个K为空载运行功率系数,第二个K为水平满载系数,第三个K为附加功率系数。

L为输送机的水平投影长度。

Q为输送能力T/H.向上输送取加号向下取负号。

2. P=[C*f*L*(3.6Gm*V+Qt)+Q t*H]/367公式中P-电动滚筒轴功率(KW)f-托辊的阻力系数,f=0.025-0.03C-输送带、轴承等处的阻力系数,数值可从表1中查到;L-电动滚筒与改向滚筒中心的水平投影(m)Gm-输送带、托辊、改向滚筒等旋转零件的重量,数值可从表2中查到;V-带速(m/s);Qt-输送量(t/h),Qt=IV*输送物料的密度,有关数值可从表3中查到;IV-输送能力,数值可从表4中查到;H-输送高度(m);B-带宽(mm)【二】皮带输送机如何选择适合的电机功率电机功率,应根据所需要的功率来选择,尽量使电机在额定负载下运行。

1、如果皮带输送机电机功率选得过小,就会出现“小马拉大车”现象,造成电机长期过载。

2、如果皮带输送机电机功率选得过大。

就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,造成电能浪费。

3、一般情况下是根据皮带带宽、输送距离、倾斜角度、输送量、以及物料的特性、湿度来综合计算的。

如果不知道皮带输送机该如何选择电机功率,可拨打机械服务热线。

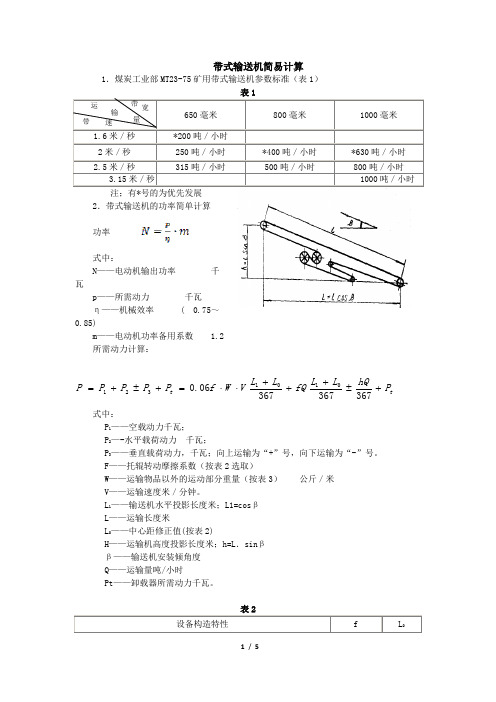

皮带机简易计算

带式输送机简易计算1.煤炭工业部MT23-75矿用带式输送机参数标准(表1)表1650毫米 800毫米 1000毫米 1.6米/秒 *200吨/小时2米/秒 250吨/小时 *400吨/小时 *630吨/小时 2.5米/秒315吨/小时500吨/小时800吨/小时 3.15米/秒1000吨/小时注;有*号的为优先发展 2.带式输送机的功率简单计算 功率式中:N ——电动机输出功率 千瓦p ——所需动力 千瓦 η——机械效率 ( 0.75~0.85)m ——电动机功率备用系数 1.2 所需动力计算:t t P hQL L fQL L VW f P P P P P +±+++⋅⋅=+±+=36736736706.00101321式中:P 1——空载动力千瓦;P 2—-水平载荷动力 千瓦;P 3——垂直载荷动力,千瓦;向上运输为“+”号,向下运输为“-”号。

F ——托辊转动摩擦系数(按表2选取)W ——运输物品以外的运动部分重量(按表3) 公斤/米 V ——运输速度米/分钟。

L 1——输送机水平投影长度米;L1=cos β L ——运输长度米L 0——中心距修正值(按表2)H ——运输机高度投影长度米;h=L .sin β β——输送机安装倾角度 Q ——运输量吨/小时Pt ——卸载器所需动力千瓦。

设备构造特性f L 0带 宽 运 输 量带速表3计算举例:计算输送机所需功率原始数据:运输量Q= 400吨/小时,带速v=2米/秒=120米/分钟, 带宽B= 800毫米, 运输长度300米,安装倾角p=8°,L 1=300×cos8°=297米,h= 300×sin8°=41.75米所需动力计算:)千瓦(384.7135.45304.1158.11336740075.413674929740003.0367492971205703.006.036736736706.0P +P +P +P =P 0101t 321=+++=+⨯++⨯⨯++⨯⨯⨯⨯=+++++⋅⋅=tP hQL L fQL L VW f所需电动机功率:)(107218038471千瓦=⨯=⋅=。

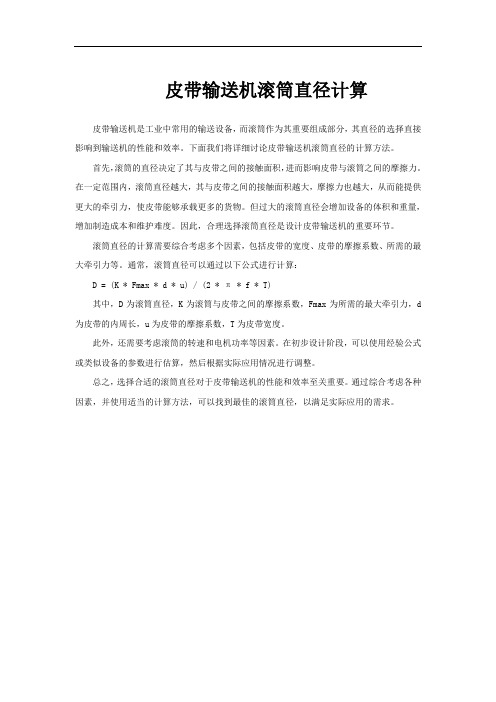

皮带输送机滚筒直径计算

皮带输送机滚筒直径计算

皮带输送机滚筒直径是指皮带输送机上用于传动和支撑输送带的圆筒状装置的直径。

它是皮带输送机的一个重要参数,直接影响到输送效率和输送能力。

为了计算皮带输送机滚筒直径,我们需要考虑以下几个因素:输送物料的性质、输送带的宽度、输送带的速度以及输送机的设计参数。

输送物料的性质是决定滚筒直径的重要因素之一。

对于重型物料,需要选择较大直径的滚筒,以保证足够的承载能力和稳定性。

而对于轻型物料,则可以选择较小直径的滚筒。

输送带的宽度也会影响滚筒直径的选择。

一般来说,输送带越宽,所需的滚筒直径也会相应增大,以确保输送带的稳定性和均匀性。

输送带的速度也是确定滚筒直径的重要因素。

输送带速度较高时,滚筒直径需要相应增大,以确保物料的平稳输送和减少滚筒的磨损。

根据输送机的设计参数,如滚筒间距、滚筒的布置方式等,可以进一步确定滚筒直径的选择范围。

计算皮带输送机滚筒直径需要综合考虑输送物料的性质、输送带的宽度、输送带的速度以及输送机的设计参数等因素。

通过合理选择滚筒直径,可以提高输送效率和输送能力,确保输送过程的稳定性和安全性。

皮带机输送机计算

F6

料附加阻力F7

H

g

29.02

9.00

111.36 4.84

9.81

S3= 10898.78

N

因

S3=

10898.78 N

大于

S2min=

5406.54 N

5. 尾部滚筒胶带趋入点输送带张力

满足重 载段胶

S4= S3/Kg

= 10685.08

N

6. 拉紧装置处输送带张力

式中 Kg--胶带绕过滚筒时的阻力系数;

Kg= 1.02

S3=

10898.78 N

S5= S4-(L-L1)ωg(q0+q2)+(L-L1)q0gtgβ-F4

S4

= 10954.19

N

式中

10685.0 8

q0

L 22.21

q2

L1

ω

0.00

0.0220

尾清阻力F4 β(弧度)

10.70

4.33

196.20

0.2265

因

S5=

大于

Skmin=

L

Cε= 0.43

μ0

Le—装前倾托辊设备 长;

Le

22.21 0.35 22.79

ε—托辊前倾角;

q

26.04

⒍ 导料板阻力

F6= μ2Iv2γgl/v2b12

= 9.00

N

式中

γ

l

ε= 1.38

(弧 度)=

0.0241

q0 β(弧度)

10.70 0.23

式中 μ2—物料与导料板之间的摩擦系数; μ2= 0.60

kg, n= 3

11.750

kg/m

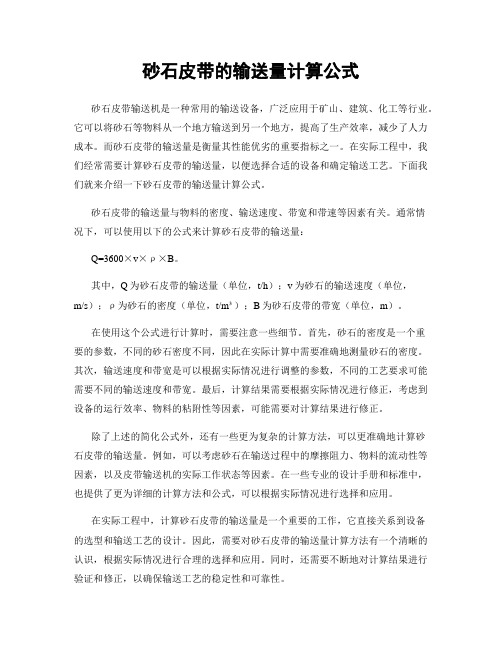

砂石皮带的输送量计算公式

砂石皮带的输送量计算公式砂石皮带输送机是一种常用的输送设备,广泛应用于矿山、建筑、化工等行业。

它可以将砂石等物料从一个地方输送到另一个地方,提高了生产效率,减少了人力成本。

而砂石皮带的输送量是衡量其性能优劣的重要指标之一。

在实际工程中,我们经常需要计算砂石皮带的输送量,以便选择合适的设备和确定输送工艺。

下面我们就来介绍一下砂石皮带的输送量计算公式。

砂石皮带的输送量与物料的密度、输送速度、带宽和带速等因素有关。

通常情况下,可以使用以下的公式来计算砂石皮带的输送量:Q=3600×v×ρ×B。

其中,Q为砂石皮带的输送量(单位,t/h);v为砂石的输送速度(单位,m/s);ρ为砂石的密度(单位,t/m³);B为砂石皮带的带宽(单位,m)。

在使用这个公式进行计算时,需要注意一些细节。

首先,砂石的密度是一个重要的参数,不同的砂石密度不同,因此在实际计算中需要准确地测量砂石的密度。

其次,输送速度和带宽是可以根据实际情况进行调整的参数,不同的工艺要求可能需要不同的输送速度和带宽。

最后,计算结果需要根据实际情况进行修正,考虑到设备的运行效率、物料的粘附性等因素,可能需要对计算结果进行修正。

除了上述的简化公式外,还有一些更为复杂的计算方法,可以更准确地计算砂石皮带的输送量。

例如,可以考虑砂石在输送过程中的摩擦阻力、物料的流动性等因素,以及皮带输送机的实际工作状态等因素。

在一些专业的设计手册和标准中,也提供了更为详细的计算方法和公式,可以根据实际情况进行选择和应用。

在实际工程中,计算砂石皮带的输送量是一个重要的工作,它直接关系到设备的选型和输送工艺的设计。

因此,需要对砂石皮带的输送量计算方法有一个清晰的认识,根据实际情况进行合理的选择和应用。

同时,还需要不断地对计算结果进行验证和修正,以确保输送工艺的稳定性和可靠性。

总之,砂石皮带的输送量计算是一个复杂而重要的工作,需要综合考虑多种因素,并根据实际情况进行合理的选择和应用。

输送机功率计算简易公式MY

一、刮板机功率计算简易公式:N=0.003QL+0.004QH+1.1

已知原始数据

序号

名称

单位

数量

1 产量:Q

t/h

20

2 长度:L

m

10

3 垂直提升高度:H

m

2Байду номын сангаас

4 电机功率:N

kw

1.86

备注

功率自动生成。

二、提升机功率计算简易公式:N=0.005QH+1.1

已知原始数据

序号

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为 N=0.01×60×18+0.004×60×18+1.1=17.3kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为 N=0.0005×300×30+0.0032×300×3+2.2=9.58kW,取11kW电机。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。如果是长料斗一段长度内有压力则需要加大动力,具 体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个 电机储备系数(1.2/367)。 7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。何为大?数百吨 以上,百米以上,有高差。长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平 取0.00035以上。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为 N=0.005×400×23+1.1=47.1kW,取55kW电机,若是间歇工作不是很重要的场合可取45kW。 还有一种工况就是电机间歇工作,每分钟负载运转10秒,或15秒,其余时间空载,计算功率要比满 负载小,又要比实际负载高,大约是0.5~1倍满负载计算功率。

皮带机计算说明

带式输送机选择设计火力发电厂广泛采用DTII 型带式输送机。

1基本参数确定 (1)输送带速度vs m v /15.3;5.2;0.2;6.1=。

带速选为s m /5.2。

(2)三节托滚槽角λ ︒=35λ; (3)倾角α根据任务书取︒=15α (4)输送带宽度BB 由下式计算并圆整到标准值:)/(20h t v KB Q ρ= (2-16)式中:K ——断面系数,查表可得;ρ——煤的堆密度,取3/9.0m t =ρ。

由下表:带宽与适用的最大物料粒度(单位均为mm )带宽650 800 1000 1200 1400 1600 1800 2000 已筛分全为块料 130 160 200 240 280 320 360 400 未筛分全(10%)为块料200270330400460530600670任务书中给定的原煤粒度最大为300mm ,储煤场到原煤仓有筛分,故可初选带宽为mm B 10000=,则断面系数可查表得530=K所以)(97.09.05.25309000m Kv Q B =⨯⨯==ρ 圆整为标准值,则mm B 1000=,根据相关标准,选定上托辊间距为mm a 12000=,下托辊间距mm a u 3000=。

由《物流系统自动化专业课程设计指导书》中表2-13 DTII 型带式输送机槽型托辊参数可查得选用的带式输送机的槽型托辊参数如下: 带 宽 辊 子槽型托辊D (mm ) L (mm ) 轴 承 重 量(kg ) 旋转部分质量(kg)10001083804G205,4G305,24.3,26.24.07,4.19由《物流系统自动化专业课程设计指导书》中表2-14 DTII 型带式输送机平形托辊参数可查得选用的带式输送机的平形托辊参数如下: 带 宽 辊 子槽型托辊D (mm ) L (mm ) 轴 承 重 量(kg )旋转部分质量(kg)100010811504G205,4G30519.2,20.88.4,10.56至此,皮带参数已经确定。

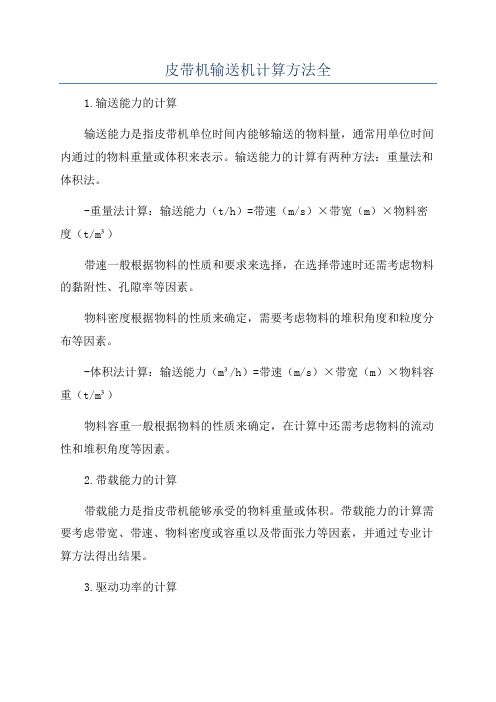

皮带机输送机计算方法全

皮带机输送机计算方法全1.输送能力的计算输送能力是指皮带机单位时间内能够输送的物料量,通常用单位时间内通过的物料重量或体积来表示。

输送能力的计算有两种方法:重量法和体积法。

-重量法计算:输送能力(t/h)=带速(m/s)×带宽(m)×物料密度(t/m³)带速一般根据物料的性质和要求来选择,在选择带速时还需考虑物料的黏附性、孔隙率等因素。

物料密度根据物料的性质来确定,需要考虑物料的堆积角度和粒度分布等因素。

-体积法计算:输送能力(m³/h)=带速(m/s)×带宽(m)×物料容重(t/m³)物料容重一般根据物料的性质来确定,在计算中还需考虑物料的流动性和堆积角度等因素。

2.带载能力的计算带载能力是指皮带机能够承受的物料重量或体积。

带载能力的计算需要考虑带宽、带速、物料密度或容重以及带面张力等因素,并通过专业计算方法得出结果。

3.驱动功率的计算驱动功率是指驱动皮带机的电机所需的功率大小。

驱动功率的计算需要考虑输送能力、物料密度或容重、带速、带宽以及传动效率等因素。

-驱动功率(千瓦)=输送能力(t/h)×承载高度(m)×重力加速度(9.8m/s²)/3600/1000承载高度是指物料从起始点被提升至终点所需的高度。

4.带宽的选择带宽是指带状输送机输送带的有效宽度。

带宽的选择需要综合考虑物料的粒度、湿度、流动性以及工艺要求等因素。

一般可以根据经验公式或流程图来确定带宽。

综上所述,皮带机输送机的计算方法包括输送能力的计算、带载能力的计算、驱动功率的计算和带宽的选择等。

这些计算方法需要根据具体的物料性质、工艺要求和生产条件来确定,可以借助专业的计算软件和标准规范进行计算。

皮带输送机带张紧力的计算方法

皮带输送机带张紧力的计算方法魏连平在皮带输送机的设计使用中,张紧力的研究和张紧装置的选用是极其重要的。

输送带张力是一个沿输送区段变化的参数。

它受各种因素的影响,如皮带输送机长度和局部区段的倾角正负、传动滚筒的数量和布置、驱动装置和制动装置的性能、输送带拉紧装置的类型及布置、载荷及运动状态等。

1、张紧力的计算在带式输送机设计过程中,通常用逐点法计算张紧力。

计算公司式为:S1=KS2+W (1)S1=S2eμα (2)式中 S1——输送带最大张力;K——改向滚筒阻力系数之积;S2——输送带与传动滚筒分离点的张力;W——输送机运行总阻力;α——围包角;μ——传动滚筒摩擦系数。

由式(1)式(2)可求解出S1和S2。

从式(2)中看出围包角α与S1有着密切关系,因此传动滚筒围包角的选取对输送带最大张力影响是较大的。

在设计过程中应选取最优的围包角,使输送带最大张力最小。

2、最小张紧力的限制条件虽然对于输送带张力来说应尽可能地小,但它的最小张力也是具有限制条件的。

首先最小张力就要受到启动张力的限制,因为对于皮带输送机而言,一般启动张力的确定非常重要,启动张力选小了,皮带在满载启动时就要打滑,造成启车困难。

启动张力选大了,则输送带张力较大,就必须提高输送带的强度,同时也要增大传动滚筒的直径,这样就增加输送机的制造和使用成本。

通常启动张力取正常运转时的1.2~1.6倍,这样既能满足输送机的启动要求,也不会过于增大输送带的最大张力。

通常输送带的最小张紧力一般会受到如下限制:(1)在传动滚筒和制动滚筒上,为了通过摩擦力传递启动、制动或稳定工况下出现的总的滚筒圆周力Fmax,需要一定的最小输送带绕入张力和绕出张力。

(2)输送带相对垂度hr的最大值与托辊间距有关,在输送机稳定工况下应限制在1%以下;在非稳定工况下可允许有较大垂度。

输送速度越高,物料块度越大,垂度应该越小。

因此需要限制垂度的最小输送带张力。

(3)对于皮带输送机而言,初张力值的确定非常重要,初张力值选小了,皮带输送机在满载启动时就要打滑,造成起车困难。

皮带机输送能力计算

皮带机输送能力计算

1.松散物料

带式输送机的生产能力是由输送带上物料的最大截面积、带速和设备倾斜系数决定的。

按公式(1)计算:

Im=Svkρ,kg/s (1)

S1=[l3+(b-l3)cosλ]2×tgθ/6 θ-堆积角,一般为安息角的50%~70% (2)

S2=[l3+(b-l3)/2×cosλ][(b-l3)/2*sinλ] b-有效带宽,m (3)

S=S1+S2 (4)

符号意义单位数据

S 输送带上物料的最大横截面积,按公式(2)(3)(4)计算,填表1得 m2 0.0214 v 带速 m/s 0.89

k 倾斜系数,按表2查取 1

ρ 物料松散密度 kg/m3 450

处理能力m³/h 68.61

结论: Im (T/h) 30.88

表1

符号意义单位数据

l3 中辊长度 m 0.22

b m 0.35 带宽B(mm) 600

λ 槽型承载托辊侧辊轴线与水平线的夹角度 30

θ 堆积角度 34

S1 m2 0.0124

S2 m2 0.0090

表2

"2.成件物品的输送能力

Im=G*v/T

式中,G-单件物品重量,kg;

T-物品在输送机上的间距,m;

v-带速,m/s"

符号意义单位数据

G 单件物品重量 kg 50

v 带速 m/s 0.89

"T

" 物品在输送机上的间距 m 0.5 结论: Im T/h 320.4。

皮带输送机滚筒直径计算

皮带输送机滚筒直径计算

皮带输送机是工业中常用的输送设备,而滚筒作为其重要组成部分,其直径的选择直接影响到输送机的性能和效率。

下面我们将详细讨论皮带输送机滚筒直径的计算方法。

首先,滚筒的直径决定了其与皮带之间的接触面积,进而影响皮带与滚筒之间的摩擦力。

在一定范围内,滚筒直径越大,其与皮带之间的接触面积越大,摩擦力也越大,从而能提供更大的牵引力,使皮带能够承载更多的货物。

但过大的滚筒直径会增加设备的体积和重量,增加制造成本和维护难度。

因此,合理选择滚筒直径是设计皮带输送机的重要环节。

滚筒直径的计算需要综合考虑多个因素,包括皮带的宽度、皮带的摩擦系数、所需的最大牵引力等。

通常,滚筒直径可以通过以下公式进行计算:

D = (K * Fmax * d * u) / (2 * π * f * T)

其中,D为滚筒直径,K为滚筒与皮带之间的摩擦系数,Fmax为所需的最大牵引力,d 为皮带的内周长,u为皮带的摩擦系数,T为皮带宽度。

此外,还需要考虑滚筒的转速和电机功率等因素。

在初步设计阶段,可以使用经验公式或类似设备的参数进行估算,然后根据实际应用情况进行调整。

总之,选择合适的滚筒直径对于皮带输送机的性能和效率至关重要。

通过综合考虑各种因素,并使用适当的计算方法,可以找到最佳的滚筒直径,以满足实际应用的需求。

皮带输送机计算软件

序号单位规格或参数1t/h 1002废旧型砂3mm ≤204t/m3 1.55mm 8006m/s 1.6714°8m 89m 3710m 3511m 7812m 114mm915输送机倾斜角度较大16花纹型波状挡边型17CC、 VV、 NN、 EP18层519mm 520mm 321NN-15022Kg 9.02423m 024个125m 148.3026m 3.0227N/mm 60000025mm 50026mm 50027PC'S 328型式槽型29槽角°3530托辊间距mm 120031托辊直径mm 8932型式固定式 平行33托辊间距mm 300034托辊直径mm 8935PC'S 036PC'S 037PC'S物料堆积密度清扫器原始参数滚筒参数头部一级清扫器头部二级清扫器带速倾角提升高度改向滚筒直径改向滚筒数量带式输送机计算软件项目名称输送量输送物料粒度斜段长度(水平)带宽头部三级清扫器传动滚筒直径承载托辊组回程托辊组皮带机张紧行程导料槽长度长度(水平)上带面理论中心高度输送带起弧半径输送带订货长度接头数量总长输送带选型工作环境适用的皮带类型适用的芯层层数上胶厚度下胶厚度规格型号每米皮带的重量皮带纵向扯断强度备注实际输送能力满足要求644.94144请选择请输入请输入请选择满足要求请选择请输入请输入请输入请输入请输入请输入请输入请选择自动匹配自动匹配请输入请输入请输入尼龙帆布自动计算请输入请输入自动计算自动计算自动计算满足要求请选择满足要求请选择请输入请输入请输入请输入请选择满足要求请输入请输入请选择满足要求请输入请输入请输入。

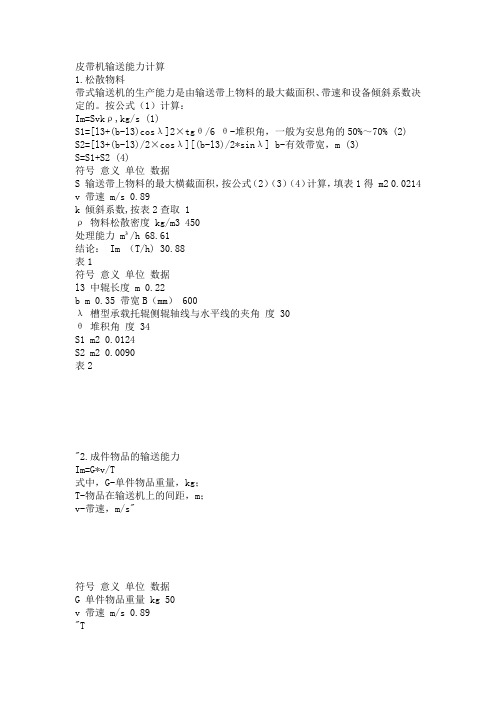

皮带输送机 除尘风量计算

100

150

100

200

150

250

200

300

250

400

250

400

250

400

300

450

300

450

300

500

350

500

350

550

400

600

400

650

450

700

500

700

550

800

1000

200 250 300 400 500

600

600 600 700 700 700 800 850 950 1000 1100 1200 1300

2200

960 1250 1360 1830 2370

2820

2980 3150 3310 3480 3660 3840 4220 4610 4810 5450 5660 6120

550

600

650 700 750 800 900 900 1100 1100 1200 1300 1300 1500 1700 1800 2220 2600 2970 3360 3730 4450

2980 3100 3300

3400 3840 4160 4440 4720 4970 5430 5900 6290

6680

7030

45 3

物料末速 度

v

50 4

物料末速 度

v

60 5

物料末速 度

v

ห้องสมุดไป่ตู้

70 6

物料末速 度

v

90 7

物料末速 度

v

0

0

0

0

主斜井皮带机计算

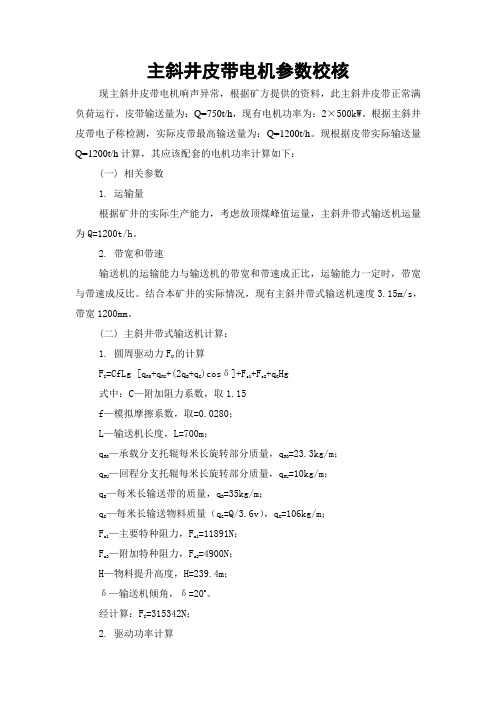

主斜井皮带电机参数校核现主斜井皮带电机响声异常,根据矿方提供的资料,此主斜井皮带正常满负荷运行,皮带输送量为:Q=750t/h ,现有电机功率为:2×500kW 。

根据主斜井皮带电子称检测,实际皮带最高输送量为:Q=1200t/h 。

现根据皮带实际输送量Q=1200t/h 计算,其应该配套的电机功率计算如下:(一) 相关参数 1. 运输量根据矿井的实际生产能力,考虑放顶煤峰值运量,主斜井带式输送机运量为Q=1200t/h 。

2. 带宽和带速输送机的运输能力与输送机的带宽和带速成正比,运输能力一定时,带宽与带速成反比。

结合本矿井的实际情况,现有主斜井带式输送机速度3.15m/s ,带宽1200mm 。

(二) 主斜井带式输送机计算: 1. 圆周驱动力F U 的计算F U =CfLg [q RO +q RU +(2q B +qG )cos δ]+F s1+F s2+q G Hg 式中:C —附加阻力系数,取1.15 f —模拟摩擦系数,取=0.0280; L —输送机长度,L=700m ;q RO —承载分支托辊每米长旋转部分质量,q RO =23.3kg/m ; q RU —回程分支托辊每米长旋转部分质量,q RU =10kg/m ; q B —每米长输送带的质量,q B =35kg/m ;q G —每米长输送物料质量(q G =Q/3.6v ),q G =106kg/m ; F s1—主要特种阻力,F s1=11891N ; F s2—附加特种阻力,F s2=4900N ; H —物料提升高度,H=239.4m ; δ—输送机倾角,δ=20o 。

经计算:F U =315342N ; 2. 驱动功率计算根据轴功率1000u A F VP = 计算P A =994kW根据电机功率P M 式中:η1—联轴器效率,取0.98; η2—减速器效率,取0.94; η’—电压降系数,取0.9;η”—多机驱动功率不平衡系数,取0.9;计算得电机功率为N=1332kW ,查电机型谱取每台电机功率为N=800kW ,总功率为2×800kW 。

皮带输送机的设计计算汇总

皮带输送机的设计计算1总体方案设计1.1皮带输送机的组成皮带输送机主要由以下部件组成:头架、驱动装置、传动滚筒、尾架、托辊、中间架、尾部改向装置、卸载装置、清扫装置、安全保护装置等。

输送带是皮带输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。

输送带用旋转的托棍支撑,运行阻力小。

皮带输送机可沿水平或倾斜线路布置。

由于皮带输送机的结构特点决定了其具有优良性能,主要表现在:运输能力大,且工作阻力小,耗电量低,皮带输送机的单机运距可以很长,转载环节少,节省设备和人员,并且维护比较简单。

由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。

输送机年工作时间一般取4500-5500小时。

当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。

1.2布置方式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。

通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。

单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。

对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。

单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。

皮带输送机常见典型的布置方式如图1-1所示。

此次选择DTⅡ(A)型固定式皮带输送机作为设计机型。

单电机驱动,机长10m,带宽500mm,上托辊槽角35°,下托辊槽角0°。

DTⅡ(A)型固定式皮带输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食、和机械等行业。

输送堆积密度为500~2500kg/m³的各种散状物料和成件物品,适用环境温度为-20~40℃。

图1-1 皮带输送机典型布置方式1.3皮带输送机的整体结构图1-2为此次设计的皮带输送机的整体结构图1-2设计的皮带输送机的整体结构2标准部件的选择2.1输送带的选择输送带的品种规格符合《GB/T 4490—1994运输带尺寸》、《GB/T 7984—2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》的规定,见表2-1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

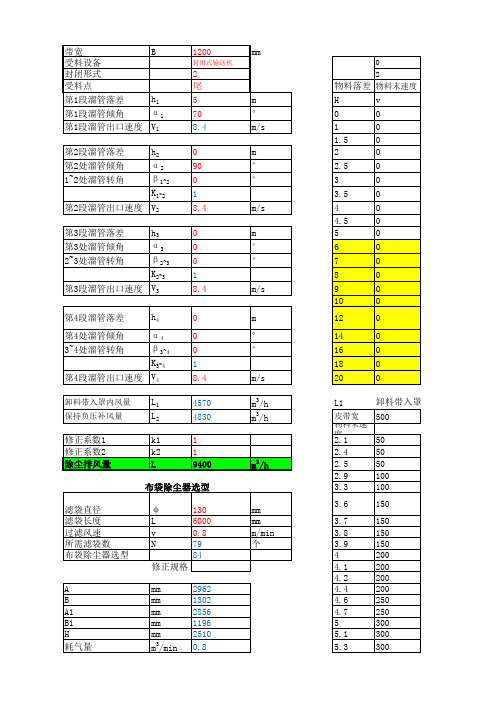

1.运输物料水泥熟料松散密度 γ=1450kg/m 32.运输能力Q=150.00t/h3.水平运输距离L=22.21m4.胶带倾角β=12.9800° =0.22654弧度5.胶带速度ν=1.60m/s6.提升高度H=L×tg β=4.8390m1. 输送机种类2. 胶带宽度B=800mm = 1.00m3. 初选胶带尼龙胶带σ=200N/mm ,共有4层上覆盖胶厚度=4.5mm 下覆盖胶厚度=1.5mm4. 输送机理论运量 Q= 3.6S νk γ式中S=0.030m 2k=1.00Q=250.560t/h5.每米机长胶带质量 q0=10.700kg/m6.每米机长物料质量 q=Q/3.6ν=26.042kg/m 7.滚筒组D≥Cod 式中绳芯厚度d=0.0072m=0.500m Co=90传动滚筒直径D=500mm400mm 8.托辊组89mm辊子轴承型号204,辊子轴径Φ20mm,4.70kg, n=3 1.20q r0=nq r0'/a 0=11.750kg/m 11.750kg/m89mm辊子轴承型号204,辊子轴径Φ20mm,(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段采用35°槽角托辊组, 辊子直径=Φ⑵ 空载段采用普通V型下托辊组辊子直径=Φ每米机长上辊子旋转部分质量 q1=一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;查表单个上辊转动部分质量q r0'=a0--上托辊组间距; a 0 =(1)头部传动滚筒13.00kg, n=1 3.00q r0=nq r0'/a u =4.333kg/m 4.333kg/m=343.35rpm 0.02200.35000.0000m3.0000mF 1==304.50NF 2=Hqg =1236.21NF 3==720.00N 式中A=0.01×B =0.0100m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =196.20NF 5=式中=29.02NC ε=0.43a 0--上托辊组间距;a u =⒑ 上下胶带模拟阻力系数 ω=⒒ 胶带与传动滚筒之间的摩擦系数 μ=⒓ 拉紧方式垂直重锤拉紧,拉紧位置至头部距离 L1=⒔ 清扫方式头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器 每米机长下辊子旋转部分质量 q2=⑶ 辊子旋转转速 n=30×ν/(3.14×r)查表单个下辊转动部分质量q r0'=μ3—清扫器与胶带之间的摩擦系数;⒌ 托辊前倾阻力L e ⒊ 头部清扫器对胶带阻力L ωg(2q 0+q+q 1+q 2)三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒋ 尾部清扫器对胶带阻力P—清扫器与胶带之间的压力;⒈ 胶带及物料产生的运行阻力C εL e μ0(q+q 0)gcos βsin ε⒕ 导料板长度 l=A—清扫器与胶带接触面积;C ε—槽形系数;⒉ 物料提升阻力2AP μ3ε=1.38(弧度)=0.0241F 6=式中=9.00Nμ2=0.60Iv=Q/3.6γ(=Svk)=0.048=0.048m 3/sb 1=1.60mF 7==111.36NF 8=5400.00NF 9=Bk 1式中=0.00Nk 1=0.00N/m B=1.00mF u ==8006.29NP 0==12810.06w =12.81KwP e =式中=16.59Kwη1=0.96η2=0.96η3=0.98P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9μ2Iv 2γgl/v 2b 12Iv—物料流量;μ2—物料与导料板之间的摩擦系数;⒍ 导料板阻力10. 驱动滚筒圆周驱动力F u V ⒉ 电动机功率计算五、传动功率计算及驱动设备选型 b 1—导料板内部宽度;Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)k 1—刮板系数;⒎ 给料点处物料附加阻力⒐ 犁式卸料器附加阻力ε—托辊前倾角;⒈ 传动滚筒轴功率计算η4=0.90η5=0.95304.50N 1236.21N电机功率P=16.000kW1500.00rpm滚筒直径Dr=0.50m带速V= 1.60m/s 滚筒转速n 2=61.12减速器减速比i=31.50取减速比i=31.500实际带速1.247m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中a 0=1.20m(h/a)max =0.01S 2min ≥5406.54NS kmin ≥a u q 0g/8(h/a)max式中a u --下托辊组间距;=3936.26Na u =3.00m传动滚筒式中K A =1.50S 1min ≥K A F u /(e μФ2-1)胶带围包角 Ф2=200.00°时=5018.45Ne μФ2=3.39μ=0.35(h/a)max --两托辊组间允许的胶带垂度;K A --滚筒起动系数;⒉ 滚筒与胶带在临界打滑状态时输送带张力 η5--不平衡系数;减速器型号---B3SH10-31.5,共1台η4--电压降系数;a 0--上托辊组间距;⑵ 空载段允许最小张力⒊ 驱动设备选型六、输送带张力计算⒈ 胶带在允许最大下垂度时输送带张力⑴ 重载段允许最小张力⑴ 电动机YB355S-4,V=6000V,共1台电动机转速 n 1=⑵ 减速器输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

因输送带运行阻力 F 1= 物料提升阻力 F 2=取S 1=5018.45N F u =8006.29NS 2=S 1+F u 式中=13024.74NS 1=5018.45N F u =8006.29NS 3=S 3=10898.78N 因S 3=10898.78N 大于S 2min =5406.54N满足重载段胶带垂度要求S 4=S 3/K g 式中=10685.08NK g =1.02S 3=10898.78NS 5==10954.19N因S 5=10954.19N 大于S kmin =3936.26N(1)拉紧力(式1)M==2233.27kg =21.91KN 式中S 5=10954.19N取M=75.00KNG=1074.29kg =10.54KN(该值仅供参考)8.拉紧行程3.头部传动滚筒满足空载段胶带垂度要求7. 拉紧力计算2.0S 5K g --胶带绕过滚筒时的阻力系数;4. 尾部滚筒胶带奔离点输送带张力5. 尾部滚筒胶带趋入点输送带张力胶带趋入点输送带张力S 2-L ωg(q+q 0+q 1)-F 5-F 6-F 7-Hg(q 0+q)S 4-(L-L 1)ωg(q 0+q 2)+(L-L 1)q 0gtg β-F 46. 拉紧装置处输送带张力L L ≥=2.47m传动滚筒F t1=S 1+S 2 =18043.20N式中S 1=5018.45N F t1=18.04KNS 2=13024.74NF w =S 3+S 4 =21583.86N式中S 3=10898.78N F w =21.58KNS 4=10685.08NMn=K A F u dr 式中Mn=3002.36N.m 滚筒直径Dr=500.00mm Mn=3.00KN.mdr=0.250mK A = 1.50F u =8006.29Nn=12Z=S 2n/B σ=0.78取层数Z=6P 0=ea 0g(Im/v+q 0)=346.02N式中e=0.80Im=Q/3.6=41.67kg/s辊子额定载荷P 0e =2000.00N满足P u =ea u q 0g 式中=198.39Ne=0.63⑴ 净载荷校核 dr--驱动滚筒半径;K A --滚筒起动系数;2.辊子载荷校核L(ε+ε1)+ln 七、胶带及托辊安全验算10. 尾部改向滚筒合力11.头部传动滚筒最大转距e--辊子载荷系数;① 重载段辊子校核② 空载段辊子校核9. 头部传动滚筒合力Im--输送能力;⒈ 胶带强度校核e--辊子载荷系数;胶带层数胶带接头采用硫化接头连接,其强度取带强的80%。

安全系数辊子额定载荷P ue =1120.00N 满足P 0'=P 0f s f d f a式中=498.99Nfs=1.10fd=1.14fa=1.15P 0=346.02N辊子额定载荷P 0e =2000.00N 满足P u '=P u f s f a=250.96N 辊子额定载荷P ue =1120.00N满足f a --工况系数;② 空载段辊子校核⑵ 动载荷校核① 重载段辊子校核f s --运行系数;f d --冲击系数;。