化产工艺流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

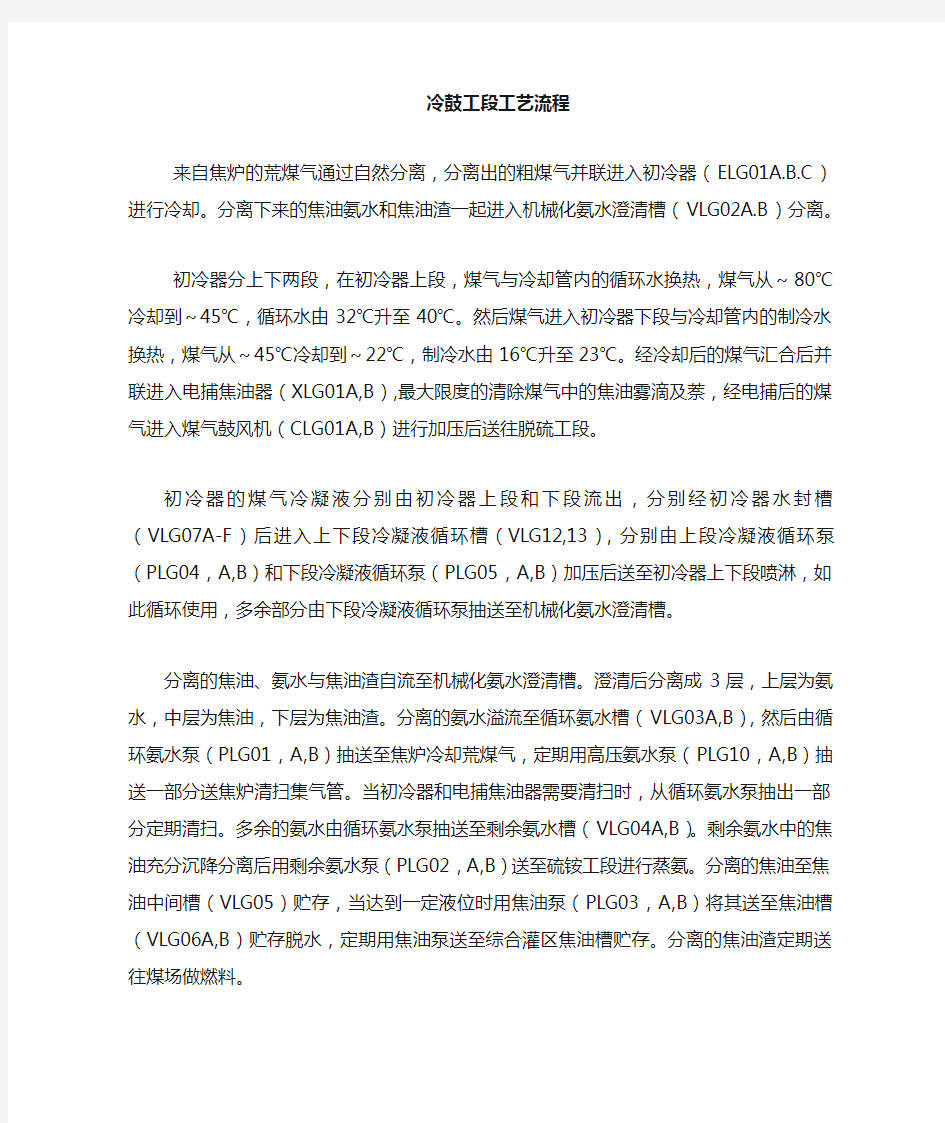

冷鼓工段工艺流程

来自焦炉的荒煤气通过自然分离,分离出的粗煤气并联进入初冷器(ELG01A.B.C)进行冷却。分离下来的焦油氨水和焦油渣一起进入机械化氨水澄清槽(VLG02A.B)分离。

初冷器分上下两段,在初冷器上段,煤气与冷却管内的循环水换热,煤气从~80℃冷却到~45℃,循环水由32℃升至40℃。然后煤气进入初冷器下段与冷却管内的制冷水换热,煤气从~45℃冷却到~22℃,制冷水由16℃升至23℃。经冷却后的煤气汇合后并联进入电捕焦油器(XLG01A,B),最大限度的清除煤气中的焦油雾滴及萘,经电捕后的煤气进入煤气鼓风机(CLG01A,B)进行加压后送往脱硫工段。

初冷器的煤气冷凝液分别由初冷器上段和下段流出,分别经初冷器水封槽(VLG07A-F)后进入上下段冷凝液循环槽(VLG12,13),分别由上段冷凝液循环泵(PLG04,A,B)和下段冷凝液循环泵(PLG05,A,B)加压后送至初冷器上下段喷淋,如此循环使用,多余部分由下段冷凝液循环泵抽送至机械化氨水澄清槽。

分离的焦油、氨水与焦油渣自流至机械化氨水澄清槽。澄清后分离成3层,上层为氨水,中层为焦油,下层为焦油渣。分离的氨水溢流至循环氨水槽(VLG03A,B),然后由循环氨水泵(PLG01,A,B)抽送至焦炉冷却荒煤气,定期用高压氨水泵(PLG10,A,B)抽送一部分送焦炉清扫集气管。当初冷器和电捕焦油器需要清扫时,从循环氨水泵抽出一部分定期清扫。多余的氨水由循环氨水泵抽送至剩余氨水槽

(VLG04A,B)。剩余氨水中的焦油充分沉降分离后用剩余氨水泵(PLG02,A,B)送至硫铵工段进行蒸氨。分离的焦油至焦油中间槽(VLG05)贮存,当达到一定液位时用焦油泵(PLG03,A,B)将其送至焦油槽(VLG06A,B)贮存脱水,定期用焦油泵送至综合灌区焦油槽贮存。分离的焦油渣定期送往煤场做燃料。

各设备的蒸汽冷凝液均接人凝结水槽(VLG10),定期用凝结水泵(PLG06,A,B)送往锅炉房。

经电捕焦油器(XLG01A,B)捕集下来的焦油排入电捕水封槽(VLG09),由电捕水封槽液下泵(PLG09)送至机械化氨水澄清槽,当沉淀管用循环氨水冲洗时,冲洗液亦进入电捕水封槽中。煤气鼓风机(CLG01A,B)及其煤气管道的冷凝液均流入鼓风机水封槽(VLG08A,B),然后由鼓风机水封槽液下泵(PLG07,A,B)加压后送气液分离前荒煤气总管。各设备的排净现场用软管引至废液收集槽(VLG11),定期用废液收集槽液下泵(PLG08,A,B)送至机械化氨水澄清槽澄清分离。

为保护环境将各贮槽的尾气集中后,由排气风机(CLG02A,B)抽送至排气洗净塔(TLG01),用循环水洗涤后排放,为保证洗涤效果,循环水由水道循环水系统连续补入,由排气洗净泵(PLG08,A,B)连续抽送一部分送往生化处理。

为了保证初冷器(ELG01A,B,C)上下段换热效果,由机械化氨水澄清槽抽出低萘油补入上下段冷凝液循环槽。生产中视实际情况补入。

硫铵工段工艺流程

来自脱硫工段的粗煤气经煤气预热器(ELA01AB)用~0.5MPa的蒸汽加热至60-70℃,进入硫铵饱和器(RL01AB)上段的喷淋室,在此煤气分成两股沿饱和器内壁与内除酸器外壁的环形空间流的,循环母液逆向喷洒,使煤气与母液充分接触,煤气中的氨被母液中的硫酸所吸收,生成硫酸铵结晶。然后煤气沿切线方向进入硫铵饱和器内的除酸器,分离煤气中夹带的酸雾后送往粗苯工段。

在硫铵饱和器下段结晶室上部的母液,用母液循环泵(PLA01AB)连续抽出送至上段喷淋室进行喷洒,吸收煤气中的氨,并循环搅动母液以改善硫铵的结晶过程。

硫铵饱和器母液中不断有硫铵结晶生成,且沿饱和器内的中心管进入下段结晶室,用结晶泵(PLA02AB)将其连一部分母液送至结晶槽(VLA01AB),在此分离的硫铵结晶及少量的母液排放的离心机(MLA01AB)内进行分离,滤除母液,并用热水洗涤结晶降低成品酸度,保证成品质量。离心分离出的母液与结晶槽(VLA05AB)溢流出来的母液一同自流回硫铵饱和器。

从离心机卸出的硫铵结晶,由螺旋输送机(MLA02AB)送至振动流化床干燥器(DLA01),经热空气干燥、冷空气冷却后进入硫铵贮斗(VLA07),然后称量包装送人成品库。

振动流化床干燥器用的热空气是由送风机(CLA01)从室外吸入空气经热风器(ELA01)用~0.5MPa的蒸汽加热至130∽140℃后送人,开车时器内温度应高于正常操作温度10℃左右,加料前15分钟往器

内送人适量热风加热升温。干燥后的硫铵至振动流化床干燥器(DLA01)的冷却段经冷风机(CLA03)吸入空气将热的硫铵颗粒进行降温冷却,以防结块。振动流化床干燥器排出的尾气经旋风除尘器(VLA06)捕集夹带的细粒硫铵结晶后,由排风机(CLA02)抽送至水浴除尘器(VLA11)进行湿法再除尘,最后排入大气。旋风除尘器捕集的细粒硫铵定期排入硫铵贮斗。

来自于罐区的硫铵至硫酸贮槽(VLA03)贮存,使用时经由硫酸泵(PLA04AB)送至硫酸高位槽(VLA04),经流量控制自流人满流槽(VLA01AB),调节硫铵饱和器内溶液的酸度。

硫铵饱和器是周期性的连续操作设备,当定期大加酸、补水并用水冲洗硫铵饱和器时,所形成大量母液从硫铵饱和器满流口溢出通过插入液封内的满流管流入满流槽,再经满流槽流至母液贮槽(VLA02AB)暂时贮存。满流槽及母液贮槽液面上的酸焦油可用人工捞出。而在两次大加酸的正常生产过程中,又将贮存的母液用母液喷洒泵(PLA03AB)送回硫铵饱和器使用。此外,母液贮槽还可供饱和器检修、停工时贮存饱和器内的母液之使用。

地位槽(VLA08)用于收集各种排净液,不定时用低位槽液下泵(PLA05)打回母液贮槽使用。

水封槽(VLA09)、耐酸水封槽(VLA10)分别收集入工段和出工段煤气管道的煤气冷凝液,水封槽的煤气冷凝液溢流到围堰后至生化处理,耐酸水封槽的煤气冷凝液溢流到母液贮槽循环使用。

剩余氨水采用直接蒸汽汽提蒸氨,蒸出的氨气入饱和器生产硫铵。蒸