不锈钢管道焊接工艺

316不锈钢管道焊接工艺

316不锈钢管道焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法, d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

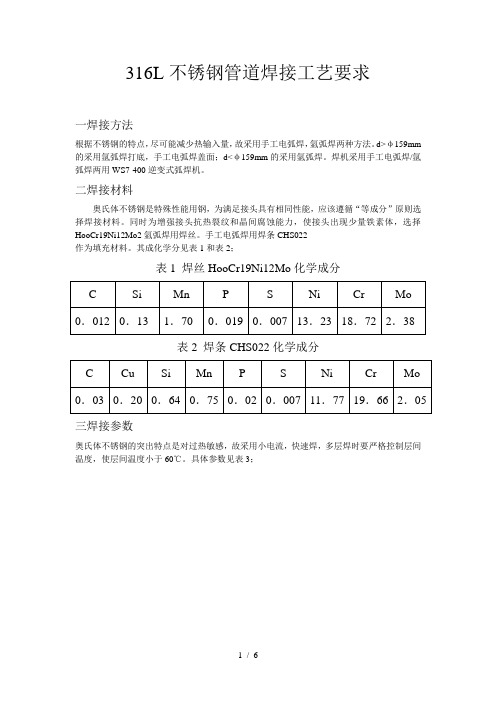

(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表 1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)C Si Mn P S Ni Cr Mo0.0120.131.700.0190.00713.2318.722.38表2 焊条CHS022化学成分(%)C Cu Si Mn P S Ni Cr Mo0.030.200.640.750.020.00711.7719.662.05(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃。

具体参数见表 3 。

表3 焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/(cm.min)牌号直径d/mm管对接一层手工钨极氩弧焊HOOCr19Ni12Mo2 2.575-8010-116-83.283-9011-136-8二层手工钨极氩弧焊HOOCr19Ni12Mo2 2.575-8010-116-83.285-9312-136-8手工电弧焊CHS022 2.580-8525-269-12(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

不锈钢管道焊接工艺(完整版)

不锈钢管道焊接工艺1.焊接准备1.1焊接方法:根据不锈钢的焊接特点,应尽可能减小热输入量,一般采用手工电弧焊、钨极氩弧焊两种方法,Φ>100 mm的采用氩弧焊打底加电弧焊填充盖面。

Φ≦100 mm且壁厚小于5mm的管道采用全用氩弧焊,壁厚大于等于5mm的管道采用氩弧打底,电弧焊填充盖面。

1.2电焊机:由于不锈钢焊接易产生引弧夹钨和收缩气孔需要配备高频引弧和电流衰减特性的专用氩弧焊机。

1.3焊材:焊丝采用Φ2.5/PP-TIG316L,焊条采用:Φ2.5-3.2/A022,使用前焊丝表面去除氧化层和油污使用丙酮或酒精揩干净;焊条应200-250 ℃烘干1h,存放保温筒内随取随用。

1.4焊接电流:不锈钢导热效率低,约为碳钢的1/3,电阻率约为碳钢的5倍,线膨胀系数比碳钢约大50%,密度大于碳钢,因此焊接电流应小于碳钢焊接电流。

手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接。

在焊接打底层应尽量采用小直径焊材,小电流,降低焊接线能量,提高熔敷金属的流动性。

因不锈钢导热性能差,故此应选用小电流避免焊条焊接过程中焊芯发红,药皮中气体保护成分过热挥发,造成焊条熔渣保护效果下降。

组对间隙较大的焊缝采用单侧连续送丝焊枪连续摆动,靠液态金属的流动性与另一侧母材熔化结合,防止单侧咬边。

手工电弧焊推荐电流(仅做参考)管对接一层氩弧焊TIG316L φ2.5 75-80 10-11 6-8二层氩弧焊TIG316L φ2.5 75-80 10-11 6-8φ2.5 80-85 25-26 9-12手工电弧焊A022φ3.2 90-105 25-26 10-151.5氩气:氩气瓶上应贴有出厂合格标签,使用纯氩≥99.99%或高纯氩≥99.999%,氩弧焊焊接不锈钢时,背面必须充氩气保护,保证背面成形圆滑,防止焊缝根部氧化降低焊缝耐腐蚀性。

气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa。

大管道采用在管道内局部充氩的方法,跟随焊接进度保护,流量为5-14L/min,正面氩气流量为12-13L/min。

316L不锈钢管道焊接工艺要求

316L不锈钢管道焊接工艺要求316L 不锈钢管道焊接工艺要求一焊接方法根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d> $ 159mm 的米用氩弧焊打底,手工电弧焊盖面;d< $ 159mm的采用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用WS7-400 逆变式弧焊机。

二焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原则选择焊接材料。

同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现少量铁素体,选择HooCr19Ni12Mo2 氩弧焊用焊丝。

手工电弧焊用焊条CHS022 作为填充材料。

其成化学分见表1 和表2;表1焊丝HooCr佃Ni12Mo化学成分表2焊条CHS022化学成分三焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流,快速焊,多层焊时要严格控制层间温度,使层间温度小于60C。

具体参数见表3;表3焊接参数四坡口形式及装配定位焊坡口形式米用V形坡口。

由于米用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-O.5mm,坡口角度比碳钢大,约为65-70度。

因为不锈钢热膨胀系数比较大,焊接时产生较大的焊接应力。

要求采用严格的定位焊。

对于d w© 89mm 的管道采用两点定位。

d= © 89- 219mm采用三点定位。

D> © 219mm的采用四点定位,定位焊缝长度6-8mm。

五焊接技术要求⑴ 手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接⑵ 焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并且用丙酮情洗。

焊条应该在200-250 度的温度烘干 1 小时。

每个焊工配一个保温桶,把烘好的焊条装入保温桶里,随用随取。

⑶ 焊前将工件坡口两侧25mm范围内的油污等清理干净,并用丙酮清洗坡口两侧25mm 范围。

⑷ 氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成型。

采用在管道内局部充氩的方法,流量为5-14L/min ,正面氩气流量为12-13L/min 。

不锈钢管焊接工艺规程

不锈钢管焊接工艺规程不锈钢管焊接工艺规程一、概述不锈钢管焊接工艺规程是为了保证不锈钢管焊接质量,提高焊接效率,确保焊接安全而制定的。

本规程适用于不锈钢管的焊接工艺。

二、材料准备1. 不锈钢管材料应符合国家标准或相关技术规范要求,应进行外观检查和尺寸测量。

2. 不锈钢管材料应进行化学成分分析和力学性能测试,确保材料质量合格。

三、设备准备1. 焊接设备应符合国家标准或相关技术规范要求,包括焊接机、电源、焊接枪等。

2. 焊接设备应进行定期检查和维护,确保设备运行正常。

四、焊接工艺参数1. 焊接电流和电压应根据不锈钢管的材料和壁厚确定,确保焊接质量。

2. 焊接速度应根据不锈钢管的材料和壁厚确定,确保焊缝的均匀性。

3. 焊接温度应控制在合适的范围内,避免过高或过低导致焊接缺陷。

五、焊接操作1. 焊工应熟悉不锈钢管的焊接工艺要求和操作规程,严格按照规程进行操作。

2. 焊工应佩戴防护设备,包括焊接面罩、手套等,确保个人安全。

3. 焊工应注意焊接过程中的熔渣和气孔等缺陷,及时进行修补或更换焊条。

六、焊后处理1. 焊接完成后,应对焊缝进行外观检查和尺寸测量,确保焊缝质量合格。

2. 焊缝表面应进行清理和抛光处理,使其达到要求的光洁度。

3. 焊缝应进行无损检测,确保焊接质量合格。

七、质量控制1. 焊接过程中应进行质量控制,包括焊缝外观、尺寸、化学成分等方面的检查。

2. 焊接过程中出现问题时,应及时进行调整和修正,确保焊接质量。

3. 焊接完成后应进行质量评定,确保焊接质量符合要求。

八、安全措施1. 在焊接过程中应注意防止火花飞溅和烟尘产生,保持工作环境清洁。

2. 焊接过程中应注意防止电击和火灾等事故的发生,确保人身安全。

3. 在操作不锈钢管时应注意防止划伤和损坏管材,确保材料完好。

九、总结不锈钢管焊接工艺规程是确保不锈钢管焊接质量的重要文件,通过严格执行规程要求,可以提高焊接效率,降低焊接风险,保证焊接安全。

各相关单位和人员应严格按照本规程要求进行操作,共同维护不锈钢管焊接质量。

不锈钢管的焊接工艺

不锈钢管的焊接工艺

不锈钢管的焊接工艺有以下几种:

1. 电弧焊接:常用的电弧焊接方法有手工电弧焊、气体保护电弧焊和手工氩弧焊。

其中,手工电弧焊适用于较小规格的管道焊接;气体保护电弧焊常用于较大规格的管道焊接;手工氩弧焊适用于对焊接质量要求较高的场合。

2. 自动化焊接:自动化焊接方法有氩弧焊机自动焊接和气体保护焊机自动焊接。

这种方法适用于大规格、精密度要求高的管道焊接。

3. 管件连接焊接:管件连接焊接是指将管件连接到管道上的焊接方法,常用的方法有对焊、角焊、对角焊和串焊等。

4. 管板焊接:管板焊接是将管道焊接到平面或弯曲的金属板上的焊接方法,常用的方法有对焊、角焊、旁焊和对角焊等。

以上是一些常用的不锈钢管的焊接工艺,具体选择哪种工艺需根据实际情况和需求来确定。

不锈钢管的焊接规范

不锈钢管的焊接规范不锈钢管的焊接工艺不锈钢管的焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d>Φ159 mm的采用氩弧焊打底,手工电弧焊盖面。

d≤Φ159 mm的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7一400逆变式弧焊机。

2、焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12M o2氩弧焊用焊丝,手弧焊用焊条CHSO22作为填充材料。

焊丝HOOCr19Ni12Mo2化学成分(%)C Si Mn 0.13 P 1.70 S Ni 0.019 Cr Mo 13.23 18.72 2.38 0.012 0.007焊条CHS022化学成分(%)C 0.03 Cu Si Mn 0.64 P 0.75 S Ni 0.02 Cr 0.007 Mo 11.77 19.66 2.05 0.20(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60℃。

焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/)(牌号直径d/mm管对接一层3.2二层手工钨极氩弧焊83-90 11-13 HOOCr19Ni12Mo2 6-8 2.5 75-80 10-11 6-8 2.5 75-80 10-11 6-8手工钨极氩弧焊HOOCr19Ni12Mo23.2手工电弧焊85-93 12-13 2.5 6-8 80-85 25-26 9-12 CHS022(4)坡口形式及装配定位焊。

坡口形式采用V形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65 700°。

不锈钢管道焊接工艺(附示意图)

316L 不锈钢管道焊接工艺焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

document.write("");xno = xno+1;(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃ 。

具体参数见表3 。

表3 焊接参数(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

图1 坡口形式因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采用严格的定位焊。

对于d≦Φ89 mm 的管采用两点定位,d=Φ89-Φ219 mm采用三点定位,d≧219 mm 的采用四点定位;定位焊缝长度6-8 mm。

(5)焊接技术要求:① 手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接;② 焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;焊条应在200-250 ℃ 烘干1h,随取随用;③ 焊前将工件坡口两侧25 mm 范围内的油污等清理干净,并用丙酮清洗坡口两侧25 mm 范围;④ 氩弧焊时,喷嘴直径Φ2 mm , 钨极为钵钨极,规格Φ2.5 mm ;⑤ 氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成形。

316L不锈钢焊接工艺

以后有316L 的焊接件一定要按此工艺执行。

焊工资质需由《奥氏体不锈钢合格证》。

316L 不锈钢管道焊接工艺1.焊接准备1.1 焊接方法:根据不锈钢的焊接特点,应尽可能减小热输入量,一般采用手工电弧焊、钨极氩弧焊两种方法,Φ>100 mm 的采用氩弧焊打底加电弧焊填充盖面。

Φ≦100 mm 且壁厚小于5mm 的管道采用全用氩弧焊,壁厚大于等于5mm 的管道采用氩弧打底,电弧焊填充盖面。

1.2 电焊机:由于不锈钢焊接易产生引弧夹钨和收缩气孔需要配备高频引弧和电流衰减特性的专用氩弧焊机。

1.3 焊材:焊丝采用Φ2.5/PP-TIG316L,焊条采用:Φ2.5-3.2/A022,使用前焊丝表面去除氧化层和油污使用丙酮或酒精揩干净;焊条应200-250 ℃烘干1h,存放保温筒内随取随用。

1.4 焊接电流:不锈钢导热效率低,约为碳钢的1/3,电阻率约为碳钢的 5 倍,线膨胀系数比碳钢约大50%,密度大于碳钢,因此焊接电流应小于碳钢焊接电流。

手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接。

在焊接打底层应尽量采用小直径焊材,小电流,降低焊接线能量,提高熔敷金属的流动性。

因不锈钢导热性能差,故此应选用小电流避免焊条焊接过程中焊芯发红,药皮中气体保护成分过热挥发,造成焊条熔渣保护效果下降。

组对间隙较大的焊缝采用单侧连续送丝焊枪连续摆动,靠液态金属的流动性与另一侧母材熔化结合,防止单侧咬边。

手工电弧焊推荐电流(仅做参考)接头形式焊缝层次焊接方法焊接材料焊接电流I/A 电弧电压V 焊接速度cm/min管对接一层氩弧焊TIG316L φ2.5 75-80 10-11 6-8二层氩弧焊TIG316L φ2.5 75-80 10-11 6-8φ2.5 80-85 25-26 9-12 手工电弧焊A022φ3.2 90-105 25-26 10-151.5 氩气:氩气瓶上应贴有出厂合格标签,使用纯氩≥99.99%或高纯氩≥99.999%,氩弧焊焊接不锈钢时,背面必须充氩气保护,保证背面成形圆滑,防止焊缝根部氧化降低焊缝耐腐蚀性。

316l不锈钢管道焊接工艺

316L不锈钢管道焊接工艺焊接工艺(1)焊接方法:由于现场多数为不锈钢管道,且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d >0159 mm的采用氩弧焊打底,手工电弧焊盖面。

d三①159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 —400逆变式弧焊机。

document.write("");xno = xno+1;(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中岀现少量铁素体,选择HooCr19Ni12Mo2 氩弧焊用焊丝,手弧焊用焊条CHSO22作为填充材料,其成分见表1和表2。

表1焊丝化学成分(表2焊条(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60 C。

具体参数见表3。

焊接参数表(4 )坡口形式及装配定位焊。

坡口形式采用V形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65° - 700。

,其形式见图I。

图1坡口形式65°-70C图】坡口形式因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采用严格的定位焊。

对于d三①89 mm的管采用两点定位,d=O 89-①219 mm采用三点定位,d三219 mm的采用四点定位;定位焊缝长度6-8 mm。

(5)焊接技术要求:①手工电弧焊时焊机米用直流反接,氩弧焊时米用直流正接;②焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;焊条应在200-250 C烘干1h,随取随用;③焊前将工件坡口两侧25 mm范围内的油污等清理干净,并用丙酮清洗坡口两侧25 mm范围;④氩弧焊时,喷嘴直径①2 mm ,钨极为钵钨极,规格①2.5 mm ;⑤氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成形。

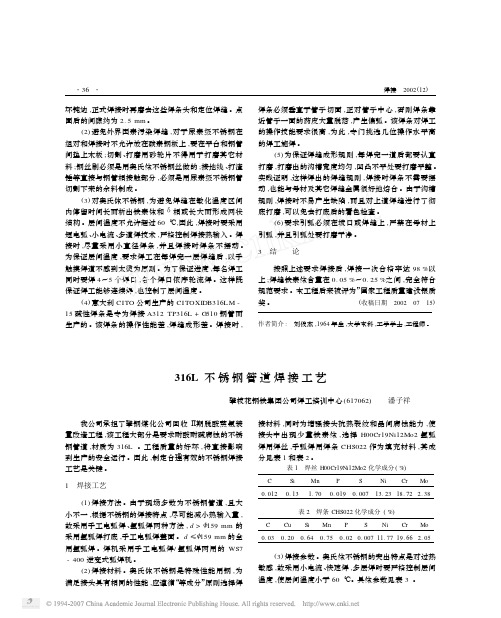

316L不锈钢管道焊接工艺

焊接 2002 (12)

坏钝边 ,正式焊接时再磨去这些焊条头和定位焊缝 。点 固后的间隙约为 2. 5 mm 。

(2) 避免外界因素污染焊缝 ,对于尿素级不锈钢在 组对和焊接时不允许放在碳素钢板上 ,要在平台和钢管 间垫上木板 ;切割 、打磨用砂轮片不得用于打磨其它材 料 ;钢丝刷必须是用奥氏体不锈钢丝做的 ;接地线 、打渣 锤等直接与钢管相接触部分 ,必须是用尿素级不锈钢管 切割下来的余料制成 。

(3) 对奥氏体不锈钢 ,为避免焊缝在敏化温度区间 内停留时间长而析出铁素体和 δ相或长大而形成网状 结构 。层间温度不允许超过 60 ℃,因此 ,焊接时要采用 短电弧 、小电流 、多道焊技术 ,严格控制焊接热输入 。焊 接时 ,尽量采用小直径焊条 ,并且焊接时焊条不摆动 。 为保证层间温度 ,要求焊工在每焊完一层焊缝后 ,以手 触摸焊道不感到太烫为原则 。为了保证进度 ,每名焊工 同时要焊 4~5 个焊口 ,各个焊口依序轮流焊 。这样既 保证焊工能够连续焊 ,也控制了层间温度 。

(4) 意大利 CITO 公司生产的 CITOXIDB316L M 15 碱性焊条是专为焊接 A312 TP316L + G510 钢管而 生产的 。该焊条的操作性能差 ,焊缝成形差 。焊接时 ,

焊条必须垂直于管子切面 ,正对管子中心 ,否则焊条靠 近管子一面的药皮大量脱落 产生偏弧 。该焊条对焊工 的操作技能要求很高 ,为此 ,专门挑选几位操作水平高 的焊工施焊 。

表 1 焊丝 H00Cr19Ni12Mo2 化学成分 ( %)

C

Si

Mn

P

S

Ni Cr Mo

0. 012 0. 13 1. 70 0. 019 0. 007 13. 23 18. 72 2. 38

不锈钢管埋弧焊接工艺流程

不锈钢管埋弧焊接工艺流程英文回答:Stainless steel pipe submerged arc welding (SAW) is a commonly used welding process in the fabrication of stainless steel pipes. It involves the use of a continuous wire electrode and a granular flux to create a strong and durable weld joint.The process begins with the preparation of thestainless steel pipes to be welded. This includes cleaning the surfaces to remove any dirt, grease, or other contaminants that may affect the quality of the weld. The pipes are then aligned and clamped in the desired position.Next, the welding machine is set up. The SAW process requires a power source, a wire feeder, a welding gun, and a flux delivery system. The power source provides the electrical energy needed to create an arc between the wire electrode and the workpiece. The wire feeder continuouslyfeeds the electrode wire into the welding gun, while the flux delivery system dispenses the granular flux onto the weld joint.Once the machine is set up, the welding operator starts the welding process. The welding gun is positioned at the starting point of the weld joint, and the arc is initiated by bringing the electrode wire into contact with the workpiece. As the arc is established, the flux melts and forms a protective slag layer over the weld pool. This slag layer shields the weld from atmospheric contamination and helps to control the cooling rate of the weld.The welding operator then moves the welding gun along the length of the weld joint, maintaining a consistent travel speed and arc length. The continuous wire electrode is fed into the weld pool, melting and fusing with the base metal to form the weld bead. The flux in the slag layer also contributes to the chemical composition and mechanical properties of the weld.During the welding process, it is important to maintainproper heat input and control the interpass temperature to prevent distortion and ensure the integrity of the weld joint. This can be achieved by adjusting the welding parameters, such as the voltage, current, and travel speed.Once the welding is completed, the slag layer is removed by chipping or grinding. The weld joint is then inspected for any defects, such as cracks, porosity, or incomplete fusion. If necessary, repairs can be made by re-welding or grinding.In summary, the process of stainless steel pipe submerged arc welding involves the preparation of the pipes, setting up the welding machine, initiating the arc, moving the welding gun along the weld joint, controlling the welding parameters, and inspecting the weld joint. It is a reliable and efficient welding process that produces high-quality welds in stainless steel pipes.中文回答:不锈钢管埋弧焊接(SAW)是不锈钢管制造中常用的焊接工艺。

316L不锈钢管道焊接工艺要求.

四坡口形式及装配定位焊

坡口形式采用V形坡口。由于采用了较小的焊接电流,熔深小,因而坡口的钝边

比碳钢小,约为0-0.5mm,坡口角度比碳钢大,约为65-70度。因为不锈钢热膨胀系数

比较大,焊接时产生较大的焊接应力。要求采用严格的定位焊。对于d≤φ89mm的管

道采用两点定位。d=φ89-φ219mm采用三点定位。D≥φ219mm的采用四点定位,定

位焊缝长度6时焊机采用直流反接,氩弧焊时采用直流正接

⑵焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并且用丙酮情洗。焊条应该

在

200-250度的温度烘干1小时。每个焊工配一个保温桶,把烘好的焊条装入保温

桶里,随用随取。

⑶焊前将工件坡口两侧25mm范围内的油污等清理干净,并用丙酮清洗坡口两

316L不锈钢管道焊接工艺要求

一焊接方法

根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d>φ159mm的采用氩弧焊打底,手工电弧焊盖面;d<φ159mm的采用氩弧焊。焊机采

用手工电弧焊/氩弧焊两用WS7-400逆变式弧焊机。

二焊接材料

奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原

4、对接焊缝正面焊接后,反面使用碳气刨扣槽,并进行封底焊接。

四、焊接程序:

l、焊接板缝,有纵横交叉的焊缝,应先焊端接缝后焊边接缝。

2、焊缝长度超过1米以上,应采用分中对称焊法或逐步码焊法。

3、结构上对接焊缝与角接焊缝同时存在时,应先焊板的对接焊缝,后焊物架的对

接焊缝。最后焊物架与板的角焊缝。

4、凡对称物件应从中央向前尾方向开始焊接,并左、右方向对称进行。

5、构物件上平、立角焊同时存在时,应先焊立角焊后焊平角焊,先焊短焊缝,后

(整理)不锈钢管焊接通用工艺

不锈钢管焊接通用工艺一、适用范围1.本工艺适用于各类船用不锈钢管系的焊接。

2. 本工艺不适用船用无缝钢管的焊接,该类管系的焊接参见《管系焊接通用工艺》。

二、工艺内容1. 焊接方法及材料1.1本船采用的焊接方法主要有钨极氩弧焊和CO2气体保护焊。

1.2 焊接材料有铈钨棒(Φ2.4或Φ3.2 ㎜),TGS308L不锈钢焊丝(Φ1.6、Φ2.4㎜),TFW-308L CO2不锈钢药芯焊丝(Φ1.2㎜)。

2.焊前准备1.1焊前需清杂质,焊接部位要清洁干净,不能有油漆、油、锈、氧化皮或其它对焊接质量有害的附着物。

为保证焊接质量,坡口两侧20~30㎜内用丙酮清洗,并涂上石灰粉防止飞溅损伤钢材表面。

在加工管子及搬运过程中应特别注意工件表面不得有机械损伤。

1.2定位焊采用钨极氩弧焊,定位焊的数量至少为四点定位(每相邻两点间隔相等),定位焊点的具体数量应根据管子直径的实际大小来确定。

定位焊缝如有裂纹必须清除掉并应重新点焊。

1.3管件,法兰等的焊接坡口应在焊接之前均按照要求加工好。

管件应尽量保证在车间内焊接,避免受到雨、强风等环境因素的影响。

3.焊接技术要求1.1 焊接方法所有不锈钢管子的对接、直三通和斜三通的打底焊缝采用钨极氩弧焊打底。

管壁厚不大于3㎜的可用氩弧焊直接盖面,3㎜以上的管子,在用氩弧焊打底2~3道后,再用CO2焊盖面。

打底焊时,正式焊缝到定位焊处时用砂轮把定位焊点打磨掉。

焊接时应采用小电流,快速焊。

焊接参数见附表。

1.2焊前充气焊前先用纸质胶带对所焊管子接缝两端面几坡口面封住(对于较长管子可预先采用海绵、泡沫、可溶纸等工具做成堵板,设置于距焊缝150~200㎜的两侧,造成一个气室),管子一端充氩气,另一端开一个约5㎜的小孔排气,等管子内空气排尽并被氩气充满后,方可开始焊接。

1.3焊接过程:焊接时,先撕开坡口面上的纸质胶带(长约30㎜),焊完该段焊缝后,再撕开相同长的纸质胶带继续焊接,绝对不得将坡口面上的纸质胶带全部撕开完后再焊。

不锈钢管道焊接工艺标准

不锈钢管道焊接工艺标准——焊条电弧焊1适用范围本工艺标准适用于奥氏体不锈钢类管材采用焊条电弧焊的焊接。

其中DN50的以下工艺管道对接缝采用全氩电焊2施工准备2.1设备材料的准备2.1.1 母材不锈钢无缝钢管,选用时应符合GB/T 14976-2002《流体输送用不锈钢无缝钢管》的规定。

钢管要有制造厂商的产品合格证和质量保证书,管材入库前要进行检验记录。

2.2.2 焊条不锈钢焊条,选用时应符合YB/T 983-95《不锈钢焊条》的规定。

焊条应有制造厂的质量证明书,如没有或对其质量有怀疑时,应让制造厂技术检验部门对成品焊条按批检验,合格后方可使用,焊材入库前要进行检验记录。

2.2.3 焊接设备电焊用交、直流两用焊机,焊机要工作状态良好,性能可靠,能灵活调节电流,焊机上要装有与设备功率相匹配的电流表和电压表,并且指示数值准确,如上述的装置或表失灵,不得进行焊接操作。

2.2.4 烘干保温设备施焊现场必须要有焊条烘干箱和焊条保温筒。

烘干箱要工作状态良好,温度指示准确,保温筒的数量要视现场的焊工人数而定,要确保每人能有一个保温筒。

2.2.5主要设备与材料进场检验时应检查产品合格证、质量保证书、性能测试报告及安装、使用、维护和试验要求等技术文件齐全,规格、型号、数量、设备附件及专用工具应满足设计要求,检验结论应有记录。

检查结果不符合要求时,不得在工程中使用。

2.2施工工具的准备割管器(等离子切割机或手工锯)、钢丝刷、锉刀、抛光机、倒角机、卷尺、游标卡尺、砂纸、压力表、焊工帽、耐热手套、劳保服、劳保鞋、角向砂轮机、滚木、X光探伤机(根据是否做探伤检查而确定选用)、焊条保温筒。

2.3施工条件的准备2.3.1熟悉图纸和工艺要求,弄清焊缝位置和技术要求;在施焊之前,要有焊接工艺评定,并有根据焊接工艺评定报告编制的焊接作业指导书。

对于公司已使用过的不锈钢管,并已有焊接工艺评定报告,不需再做评定;如原有焊接工艺评定不能覆盖配管材料的必须重新进行焊接工艺评定,评定必须严格按照GB/T 50236-98或JB/T 4708-2000的规定。

不锈钢管道焊接施工工艺标准

不锈钢管道焊接施工工艺标准QJ/JA06010-20061 目的为了规范公司压力管道焊接施工工艺,保证焊接质量,特制定本工艺标准。

2 适用范围本工艺标准适用于公司承接的不锈钢管道焊接施工。

焊接方法包括:钨极氩弧焊、焊条电弧焊等。

本工艺标准与下列技术条件同时使用:a)产品图样;b)有关焊接技术条件。

3 引用标准GB50236 《现场设备、工业管道焊接工程施工及验收规范》QG/JA33.01 《压力管道安装质量保证手册》QJ/JA113.1 《一级库焊接材料管理制度》QJ/JA113.2 《二级库焊接材料管理制度》《锅炉压力容器压力管道焊工考试与管理规则》4 施工准备:4.1 焊工要求焊工必须预先经过焊接基本知识和操作技能培训,并按《锅炉压力容器压力管道焊工考试与管理规则》进行考试,取得相应焊接方法、钢材种类、厚度、焊缝位置的特种设备作业人员资格项目,方能上岗施焊。

4.2 机具要求4.2.1 焊接设备满足焊接工艺要求,电流表、电压表等仪表处于正常工作状态。

4.2.2 焊工所用的焊条保温筒、角向磨光机、刨锤、不锈钢丝刷齐全。

4.3 材料要求4.3.1 焊接材料应有产品质量证明书,并符合相应标准的规定。

有受潮、雨淋、破损现象的焊条不得入库。

4.3.2 焊条必须在干燥通风良好的室内仓库中存放。

施工现场应配有符合要求的固定或移动焊条库。

焊条的贮存与保管按QJ/JA113.1《一级库焊接材料管理制度》中的规定执行。

4.3.3 焊条使用前必须烘干,烘干工艺和领用按QJ/JA113.2《二级库焊接焊接材料管理制度》中的有关规定执行。

4.3.4 焊丝使用前,应去除表面的油、锈等污物。

4.3.5 氩气纯度不应低于99.96%。

4.4 环境要求4.4.1 焊接环境出现下列任一情况时,须采用有效的防护措施,否则禁止施焊。

a)风速:氩弧焊时大于2m/s,焊条电弧焊时大于8m/s;b)焊接电弧1m范围内的相对湿度大于90%;c)雨雪环境;d)焊件温度低于-20℃;4.4.2 当焊件温度为0~-20℃时,应在始焊处100mm范围内预热到15℃以上。

不锈钢管道焊接工艺(完整版)

不锈钢管道焊接工艺(完整版)断地检查气体流量是否充足。

2.焊接操作2.1 焊接顺序:从管子的上部开始焊接,逐渐向下焊接,焊缝不得重叠。

在焊接前,应将管子表面清洁干净,以免影响焊接质量。

在焊接过程中,应注意保持电弧稳定,保证焊缝的质量。

焊接完成后,应及时清理焊渣和氧化皮,检查焊缝是否有裂纹、夹渣等缺陷。

2.2 焊接技巧:在焊接过程中,应注意控制焊接速度和电流大小,避免过快或过慢的焊接速度,以及过大或过小的电流,导致焊缝质量下降。

同时,应注意焊接的角度和位置,保证焊接质量。

在焊接过程中,应注意保护焊接区域,防止氧化或污染。

2.3 焊接质量:焊接完成后,应进行焊缝检查,检查焊缝是否有裂纹、夹渣等缺陷。

同时,还应进行焊缝无损检测,以保证焊接质量。

焊接完成后,应及时清理焊渣和氧化皮,防止影响焊接质量。

3.总结不锈钢管道的焊接工艺需要掌握一定的技巧和方法。

在焊接准备阶段,应选择合适的焊接方法、电焊机、焊材和焊接电流。

在焊接操作阶段,应注意控制焊接速度和电流大小,保护焊接区域,防止氧化或污染。

在焊接完成后,应进行焊缝检查和无损检测,及时清理焊渣和氧化皮,以保证焊接质量。

不锈钢在动平衡状态下具有保护能力,但如果受到破坏,钝化层就会受损,表面粗糙度会增加,增加了局部附着物的几率,从而可能导致局部腐蚀。

此外,不锈钢易与化学介质发生反应,产生化学腐蚀而生锈。

特别是当介质中含有活性阴离子(如氯离子)时,平衡便受到破坏,溶解占优势。

氯离子容易穿透氧化膜内极小的孔隙,到达金属表面,并与金属相互作用形成可溶性化合物,使氧化膜的结构发生变化,从而造成腐蚀裂纹。

因此,必须避免划伤、飞溅、割渣等对不锈钢钝化层的破坏。

奥氏体不锈钢具有导热性差、线膨胀系数大的特点,对过热敏感性强,因此在多层焊接时要严格控制层间温度小于60℃。

对于奥氏体不锈钢的焊接,有线能量和层间温度的限制。

在夏天较热时,温度难以下降,可以采用层间水冷的方式,以防止450-850摄氏度内铬的敏化,即避免生成Cr23C6,减少奥氏体在450摄氏度左右形成脆性相,在金相组织中生成应力薄弱区,避免腐蚀裂纹的产生。

不锈钢管焊接工艺及检验

不锈钢管焊接工艺及检验一、引言不锈钢管是一种广泛应用于工业领域的管材,其焊接工艺及检验对于保证管道质量和安全具有重要意义。

本文将从焊接工艺和检验两个方面进行介绍和分析。

二、不锈钢管焊接工艺1. 焊接方法不锈钢管的焊接方法主要包括手工电弧焊、氩弧焊和等离子焊。

其中,手工电弧焊是常用的焊接方法,适用于小口径、低压力的管道焊接;氩弧焊适用于对焊缝质量要求较高的场合;等离子焊适用于大口径、厚壁不锈钢管的焊接。

2. 焊接参数在不锈钢管的焊接过程中,焊接参数的选择对于焊缝质量具有重要影响。

焊接参数包括焊接电压、电流、焊接速度等。

合理选择焊接参数可以保证焊接质量,避免焊接缺陷的产生。

3. 焊接材料不锈钢管的焊接材料通常是与管材相同或相似的不锈钢焊条。

选择合适的焊接材料可以保证焊缝的耐腐蚀性和力学性能与管材一致。

4. 焊接工艺控制在不锈钢管的焊接过程中,需要控制好工艺参数,避免焊接缺陷的产生。

例如,在焊接过程中要控制好焊接电流、焊接速度和焊接温度,避免过热或过冷引起的焊接缺陷。

三、不锈钢管焊接检验1. 可视检验可视检验是不锈钢管焊接工艺中常用的一种检验方法。

通过对焊缝外观的观察,可以判断焊缝是否存在裂纹、气孔、夹渣等缺陷。

2. 射线检测射线检测是一种常用的无损检测方法,可以用于检测不锈钢管焊缝内部的缺陷。

通过将射线通过焊缝,利用射线的吸收和散射情况来判断焊缝是否存在缺陷。

3. 超声波检测超声波检测是一种常用的无损检测方法,可以用于检测不锈钢管焊缝的内部和表面缺陷。

通过超声波的传播和反射情况来判断焊缝是否存在缺陷。

4. 磁粉检测磁粉检测是一种常用的表面缺陷检测方法,适用于检测不锈钢管焊缝表面的裂纹、夹渣等缺陷。

通过在焊缝表面涂上磁粉,利用磁粉的吸附和聚集情况来判断焊缝是否存在缺陷。

四、结论不锈钢管的焊接工艺及检验对于保证管道质量和安全具有重要意义。

合理选择焊接方法、控制焊接参数和选择合适的焊接材料可以保证焊接质量;可视检验、射线检测、超声波检测和磁粉检测是常用的焊接检验方法,可以有效地检测焊缝的质量和缺陷。

316L不锈钢管道焊接工艺要求

316L不锈钢管道焊接工艺要求一焊接方法根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d>φ159mm 的采用氩弧焊打底,手工电弧焊盖面;d<φ159mm的采用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用WS7-400逆变式弧焊机。

二焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原则选择焊接材料。

同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝。

手工电弧焊用焊条CHS022作为填充材料。

其成化学分见表1和表2;表1 焊丝HooCr19Ni12Mo化学成分表2 焊条CHS022化学成分三焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流,快速焊,多层焊时要严格控制层间温度,使层间温度小于60℃。

具体参数见表3;表3焊接参数四坡口形式及装配定位焊坡口形式采用V形坡口。

由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5mm,坡口角度比碳钢大,约为65-70度。

因为不锈钢热膨胀系数比较大,焊接时产生较大的焊接应力。

要求采用严格的定位焊。

对于d≤φ89mm的管道采用两点定位。

d=φ89-φ219mm采用三点定位。

D≥φ219mm的采用四点定位,定位焊缝长度6-8mm。

五焊接技术要求⑴手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接⑵焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并且用丙酮情洗。

焊条应该在200-250度的温度烘干1小时。

每个焊工配一个保温桶,把烘好的焊条装入保温桶里,随用随取。

⑶焊前将工件坡口两侧25mmX围内的油污等清理干净,并用丙酮清洗坡口两侧25mmX围。

⑷氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成型。

采用在管道内局部充氩的方法,流量为5-14L/min,正面氩气流量为12-13L/min。

⑸打底焊时,焊缝厚度应该尽量薄,与根部熔合良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢管道焊接工艺(总6页) -CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

不锈钢管道焊接工艺

1 技术特征

1.1材质规格:304( 相当于0Cr18Ni9)

1.2工作介质: 空气去离子水

1.3设计压力:0.2MPa,0.4MPa

1.4工作压力:2Kg/CM2 4Kg/CM2

1.5试验压力: 4.6Kg/CM2

2 本工程编制依据

2.1 F43C技术文件.

2.2 国标GB50236-98《现场设备、工业管道焊接工程施工及验收规范》

2.3 国标GB50235-97《工业金属管道施工及验收规范》

2.4 本公司焊接工艺评定报告:HG1

3 焊工

3.1 焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。

3.2 焊工进入现场后应按GB50236-98规定先进行焊接实际操作考试合格,经总包方认可发证后方能担任本项目的焊接工作。

4 焊接检验

4.1焊接检验人员应熟悉F43C技术文件及有关国标和本工艺。

4.2对管材焊材按规定进行检验、填表验收。

4.3对焊工是否执行本工艺进行全面监督检查,对违反者进行教育帮助得以改正。

对严重违反者或教育不改者有权令其停止焊接工作。

以确保焊接质量。

4.4 做好本工艺第7条“焊接后检查和管理工作”。

4.5 邀请和欢迎总包方和监理方检查人员检查焊接质量。

5 焊前准备

5.1.1 管材、焊材必须具有符合规定的合格证明,并与实物核对无误。

5.1.2 管材型号为304级相当等于我国的0Cr18Ni9规格标准。

按项目图纸规定。

5.1.3 不锈钢焊丝型号规格为:H0Cr20Ni10Ti φ2.5mm φ2.0mm 5.1.4 不锈钢电焊条型号规格:A132 φ3.2mm φ2.5mm

5.1.5 铈钨电极型号规格:WCe-20 φ2.0mm

5.1.6 氩气纯度为99.99%。

5.2 焊件准备

5.2.1 焊接口的分布位置必须符合国标GB50235-97和GB50236-98规范的规定。

5.2.2 管道为V型坡口,对接接头、组对应符合图1要求:

注:间隙3.5~4mm为焊接时的数据,组对点固焊时,应适当大于此数据,以补收缩。

图1.焊口组对数据

5.2.3焊件坡口应用机械或磨光机加工。

焊口组对前应将坡口及其内外表面10mm范围内的油、垢、毛刺等清理干净。

5.2.4 点固焊必须根部焊透不得有焊接缺陷。

管径≤150 mm为4点长度为5 mm,管径>150 mm为6点,长度为5 mm。

点固焊后即用医用胶布将焊口及两端封好,做好管内充氩准备,然后充氩焊接不得隔夜。

5.2.5氩弧焊打底焊接时管内必须充氩(氮)保护,并用火柴火苗检查证明管内空气确实已置换干净。

方能开始焊接。

管径≤100 mm 为整管冲氩,管径>100 mm为局部充氩。

(局部充氩保护的焊口组对时要防止里面堵板震脱落。

)

5.3 管子组对焊口时应保持其轴线平直。

在不得以时,距焊口中心200mm处测量平直度如图2所示,管径<100mm时允许偏差为1mm;管径≥100mm时允许偏差为2mm,但全长允许偏差均不大于10mm。

6.1 焊接设备性能完好.例如:交流弧焊机应有适当的空载电压;焊接电流调节灵活。

氩弧焊机必须具备非接触引弧、提前送气、迟后关气和焊接电流衰减下破功能。

6.2 焊接方法及工艺参数

6.2.1管子规格大于φ57×3.5mm的转动焊采用氩弧焊打底,焊条电弧焊面。

焊接工艺参数如表1:

表 1

注:如管子直径较大时,第二层也可用 A132 φ3.2 焊条,焊接电流为80-100A

6.2.2管子规格小于或等于φ57 mm管壁厚不限,转动焊采用氩弧焊,焊接工艺参数如表2:

表 2

注:此参数用于∮≤57×3.5mm或以下的小直径管子,对口间隙改为2~3mm,也可采用1层焊完,不必采用二层焊法。

6.2.3管径管壁厚不限,固定焊,采用氩弧焊,工艺参数如表3:表 3

注:此参数是焊∮200-250×4mm 的参数。

如壁厚加大,则焊接电流也可适当加大些。

6.3 斯线要接紧在近焊接点。

应在坡口内引弧。

防止焊件电弧击伤。

6.4 第一层焊完后,应趁焊缝高温时用不锈钢钢丝刷将焊缝表面刷干净。

并即用湿布速冷后检查焊接质量。

6.5 层间温度应小于60℃。

方能焊接第二层。

焊接完毕后。

(焊条电弧焊盖面层焊接完毕后,应立即清除焊渣,飞溅物。

)同样趁高温时用不锈钢钢丝刷将焊缝表面刷干净,立即用湿布速冷。

自检合格后写上焊工钢印号。

交检验员检查。

并填写好焊接记录。

6.6 对焊缝的质量要求:

6.6.1 焊缝表面不得有:裂纹、气孔、夹渣、未焊透。

咬边深度≤0.5δ,且≤0.5 mm连续长度≤100mm,且两侧咬边总长≤10%焊缝全长。

焊缝内表面为全焊透。

6.6.2焊缝外表面高度0-3mm(仰焊可放宽到0-4mm)应力求均匀。

焊缝外表宽度(δ-1)×1.2+间隙宽度+0.5-2.5×2。

7 焊接后检查和管理工作。

7.1 焊工焊完焊口后。

检验员应及时进行检查:

7.1.1 按本工艺6.6条要求检查焊缝外表质量。

7.1.2 检查焊工标记钢印号。

7.1.3检查焊接记录,编上焊口流水号并签字认可。

7.1.4在距焊口30mm显眼处,标记上焊口流水号。

并在图纸上同样位置标记焊口流水号。

使每个焊口的流水号在焊接记录焊口实物及图纸上完全一致。

利于追踪。

7.1.5 邀请总包和监理方检验人员,检查认可焊缝质量。

7.1.6 对检查不合格的焊口应督促焊工清除焊接缺陷。

按原工艺要求进行补焊。

对有严重缺陷不合格或经补焊仍不合格的应向有关人员报告。

分析原因,制定修补措施后进行修补。

确保焊缝修补合

格。

--------精心分享,希望可以帮到你。