板对接立焊公开课课件

V型坡口板对接立焊PPT课件

就是在引弧、熄弧的断弧焊全过程中焊条的给送位置要准 确无误,停留时间也应恰到好处。过早熄弧容易产生夹渣, 过晚熄弧又容易造成烧穿,形成焊瘤。

第11页/共20页

2、填充层焊接

填充层(1):采用锯齿形运条方法,调节焊接电流,拉到最端 部压低电弧稍作停顿,待形成熔池,锯齿形摆动,中间运条速 度稍快,坡口两侧稍作停顿,观察熔池长大情况,主要熔合坡 口两侧形成的沟槽。由于坡口较窄,运条速度要快,否则又形 成新的沟槽。

焊缝平坦熔合良好

距坡口棱边0.5~1mm

填 充 层 焊 接

迅速调整 焊条角度

第14页/共20页

熔池 温度过高

运条速度 正常

中部运条 速度过快

3、盖面层焊接

盖面层焊接前应清除前层焊道熔渣,采用锯齿形运条,两侧稍微停顿,摆动 幅度稍大,根据填充层焊道深度大小,决定运条速度快慢。焊条摆动到坡口 两侧时,焊条电弧中心对准坡口棱边,形成熔池后熔掉棱边1mm左右,焊 后产生余高1~2mm为宜。

学生技术水平参差不齐。所以,前期的生产效率不 是很高。同时在整个加工过程中还要加强教师监控、 巡视和信息反馈。

第18页/共20页

出对希

宝本望

贵堂各

谢 意说位

谢 见课同

!

提仁

第19页/共20页

感谢您的观看!

第20页/共20页

焊缝平坦熔合良好

坡口两侧形成沟槽熔合不良

第12页/共20页

填充层(2):采用锯齿形运条,摆动幅度大于第一填充层, 运条速度稍慢,焊缝厚度约3~4mm左右(如下图),以使 整条焊缝平整,距棱边高0.5 ~ 1mm为宜,决定两侧停顿时 间长短,以不破坏坡口棱边为好,为盖面层留作参考基准。

3~4

焊接工艺课件-板试件“V”形坡口立对接焊

THANKS

感谢观看

式,以提高熔池的流动性。

实例三:特殊材料焊接

总结词:注意事项

VS

详细描述:对于特殊材料的焊接,需 要注意选择合适的焊接材料和工艺参 数,以获得良好的熔合质量和接头性 能。同时,由于特殊材料的导热性较 差,焊后需要进行保温处理,以减小 温差引起的应力变形。此外,还需要 注意对焊缝进行保护,防止氧化或腐 蚀。

详细描述:厚板焊接时,需要注意预热处理,以减少因温差大引起的应力变形。同时,焊接过程中需 注意控制层间温度,避免过热导致材料性能变化或产生裂纹。焊后需进行保温处理,以减小焊缝区域 与周围区域的温差。

实例三:特殊材料焊接

总结词

工艺特点与操作要点

详细描述

对于特殊材料(如不锈钢、铝合金等),由于其物理和化学性质与普通钢材有所不同, 焊接时需要采用特殊的工艺参数和焊接材料。例如,不锈钢焊接时需要采用小电流、快 速焊接的方式,以减少热影响区的范围;铝合金焊接时需要采用大电流、快速焊接的方

焊接过程

焊接参数选择

焊接层数与道数

根据材料厚度、焊接位置等条件,选 择合适的焊接电流、电压和焊接速度。

根据板厚和焊接要求,合理安排焊接 层数和道数,确保焊缝质量和外观。

焊接操作

采用立焊姿势,从下往上进行焊接, 确保焊条与坡口角度合适,控制熔池 形状和深度。

焊后处理与检验

焊后热处理

根据材料要求,进行适当的焊后热处理,以消除 焊接残余应力。

实例一:薄板焊接

总结词

工艺特点与操作要点

详细描述

薄板焊接时,由于板材较薄,热传导速度快,焊接过程中需采用小电流、快速焊接的方式,以减少热 影响区,防止板材变形。同时,由于板材较薄,焊缝容易穿透,操作时需控制熔池深度,避免烧穿。

焊接工艺课件-二氧化碳板板对接焊

15~20

15~20

打磨区

板试件对接立焊(向上焊)

板试件对接立焊(向上焊)

焊接材料: 焊丝型号:H08Mn2SiA,直径1.0mm。 保护气体:CO2气体,其纯度大于99.5% 含水不量不超过0.05%。

板试件对接立焊(向上焊)

把两快试板反放在平板 上,先点焊始端后点焊终端 然后把试件做反变形,最后 对大端进行加固焊。

板试件对接立焊(向下焊)

主要焊接参数: 单层单道: 焊丝直径:0.8mm. 焊接电流:60~70A 电弧电压:18~20V. 气体流量:8~10L/min 焊丝伸出长度:10mm

板试件对接立焊(向下焊)

操作要点

单层单道焊

采用向下立焊,单层单道,板试件对接向下立焊的焊枪角度如图所示。 ’

焊枪指向熔池,保持如图所示角度。电弧应始终对准熔池的前方。直线式运条,焊枪不摆动。

板试件对接立焊(向下焊)

注意事项:

立向下焊时应限制焊接电流,尽量降低电弧电压和提高焊接速度,电弧应始终对准熔池的前方,保持熔池不流淌。

板试件对接立焊(向下焊)

焊接方法:手工半自动CO2气体保护焊 接头形式:板对接接头 焊接位置:立焊向下焊 材质:Q235 试件规格:200x100x2mm

板试件对接立焊(向下焊)

材质:Q235

点击此处添加正文,请言简意赅的阐述观点。

接头形式:板对接接头

试件规格:300×120 ×12

焊接位置:平焊

点击此处添加正文,请言简意赅的阐述观点。

板试件对接平焊

焊接材料: 焊丝型号:H08Mn2SiA,直径1.2mm。 保护气体:CO2气体,其纯度大于99.5% 含水不量不超过0.05%。

02

焊枪横向摆幅比打底焊时稍大,电弧在坡口两侧稍停留,保证焊道两侧熔合好。

立板对接焊-- (课件)

机加组

单 位:巴州红旗技工学校

主要内容: 主要内容

一.关于课题 二.关于教法 三.关于学法 四.关于教学程序

一.关于课题

1.课题、课型、课时 2.主要内容、联系、地位 训练的运用

板厚为12mm的V形坡口对接立焊” 形坡口对接立焊” “ 板厚为 的 形坡口对接立焊

(二).讲新课:

立对接焊与平对接焊的区别与联系(简要板书) 立对接焊的焊前准备内容与要求(详细板书) 板厚为12mm的V形坡口对接立焊焊接工艺参数 与焊接 要领

(2)录像示范立对接焊的方法:

观看教学录像“板厚为 板厚为12mm的V形坡口对接立焊 ” 板厚为 的 形坡口对接立焊

观看前 先提示问题:

(焊工实训课题) 课型:实操课 课时:26课时

2.主要内容: (1)焊前准备工作 (2)开坡口焊包括打底,填充,盖面及操作要点 前后联系: 本课题的实训既是对前面所学的平对接焊的综 合,也引入了新的项目:位置的变化具有很强的综 合性。 地位作用: 通过本课题的实训,让学生初步掌握立对接焊 工艺,通过对立对接焊打底,填充,盖面的练习, 为后面所学横焊,仰焊做准备。

(三)小结

概要本节课的主要内容及应掌握的知识点。

(四)板书设计:

1.重点 2.难点 3.焊接图 4.教学目标 5.焊前准备内容与要求

6. 操作要点

( 提纲式板书,以突出本课的主要内容和重难点为主)

(第3~26课时):

在实训现场老师先示范正确规范操作; (学生动手操作前强调安全规范) 再让学生进行练习; 老师及优生对其他学生逐个指导,及时发现并纠 正不规范的动作,尽量使全体学生掌握规范的立 对接焊操作方法,优生还应同时要求焊接质量。 集合总结操作中的得失等问题。

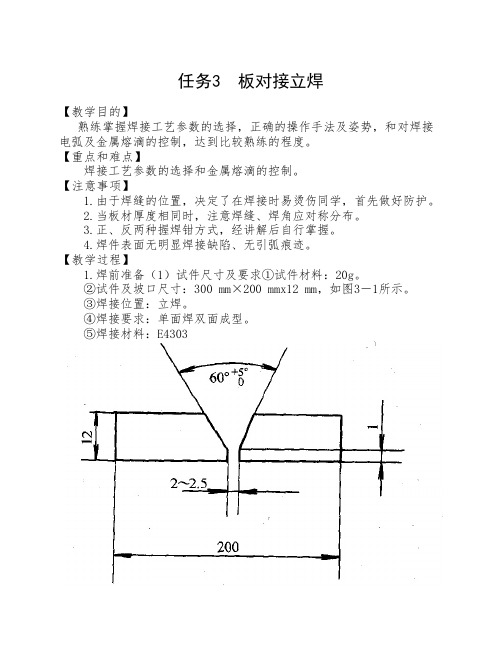

任务3 板对接立焊

任务3 板对接立焊【教学目的】熟练掌握焊接工艺参数的选择,正确的操作手法及姿势,和对焊接电弧及金属熔滴的控制,达到比较熟练的程度。

【重点和难点】焊接工艺参数的选择和金属熔滴的控制。

【注意事项】1.由于焊缝的位置,决定了在焊接时易烫伤同学,首先做好防护。

2.当板材厚度相同时,注意焊缝、焊角应对称分布。

3.正、反两种握焊钳方式,经讲解后自行掌握。

4.焊件表面无明显焊接缺陷、无引弧痕迹。

【教学过程】1.焊前准备(1)试件尺寸及要求①试件材料:20g。

②试件及坡口尺寸:300 mm×200 mmx12 mm,如图3-1所示。

③焊接位置:立焊。

④焊接要求:单面焊双面成型。

⑤焊接材料:E4303图3-1 平板对接立焊试件及坡口尺寸(2)准备工作①选用Bx3-300型弧焊变压器。

使用前检查焊机各处的接线是否正确、牢固、可靠,按要求调试好焊接工艺参数。

同时应检查焊条质量,不合格的焊条不能使用。

焊接前焊条应严格按照规定的温度和时间进行烘干,然后放在保温筒内随用随取。

②清理坡口及其正、反两面两侧20 mm范围内的油、污、锈,直至露出金属光泽。

③准备好工作服、焊工手套、护脚、面罩、钢丝刷、锉刀和角向磨光机等。

(3)试件装配①装配间隙 始端为2.0 mm,终端为2.5 mm。

②定位焊 采用与焊接试件相应型号焊条进行定位焊,并在试件坡口内两端点焊,焊点长度为10~15 mm,将焊点接头端打磨成斜坡。

③预置反变形量 3°~4°。

④错边量 ≤1.2 mm。

2.操作要点分四层、四道施焊,如图3-2所示。

图3-2 钢板对接立焊示意图打底焊 可采用连弧法也可采用断弧法。

①引弧 在定位焊缝上端部引弧,焊条与试板的下倾角定为75°~80°,与焊缝左右两边夹角为90°。

当焊至定位焊缝尾部时,应稍作停顿进行预热,将焊条向坡口根部压一下,在熔池前方打开一个小孔(称熔孔)。

此时听见电弧穿过间隙发出清脆的“哗、哗”声,表示根部已熔透。

《手工电弧焊板对接平焊》公开课教案教学设计课件资料

《手工电弧焊板对接平焊》尊敬的评委老师,大家好!我汇报的课题是“手工电弧焊板对接平焊,说到电焊,我们看到的可能是这样的,您肯定没想过学焊接还可以是这样的。

随着互联网、信息化技术的发展,在焊接实训教学中引用AR模拟技术,不仅可以改善学习环境,而且能突破焊接理论难以转化为实践技巧的困境,有利于促进实训课堂改革,提升教学效果。

本课秉承以“学生为主体,教师为主导”的理念,采用混合式教学方法。

课堂分为课前云平台线上预习、课中AR虚拟焊接、课后云平台课外练习三个流程进行,注重培养学生耐心、细心、专心的职业素养,传承和发扬精益求精的工匠精神。

在动态的教学过程中采用多元化的教学和评价手段,让不同层次的学生在理实一体的课程中树立对焊工技能学习的信心。

本课题选自高等教育出版社出版的《焊接基本技能实训》模块一任务6的内容。

实训载体的选用是结合企业生产中岗位技能、焊工职业技能和焊接专业教学标准的综合需求,选取I型坡口对接平焊作为教学内容。

帮助学生理解并掌握如何控制焊缝的直线度、宽度和余高的关键技能,为后续其他坡口的板对接焊学习打下扎实的基础。

我授课的对象是中职一年级焊接专业的学生。

他们形象思维优于抽象思维,图像捕捉强于声音接收,技能操作胜于文字理解。

在本课学习之前,学生已熟悉焊接设备使用、焊接工艺选择,已学会点焊、引弧、运条、接头和收尾等操作方法,会使用游标卡尺、焊缝万能量规,能判断一般的焊缝缺陷,有一定的检测基础。

根据以上分析,结合焊工教学标准和岗位要求,我拟定了以下教学目标。

手工电弧焊作为手工基本操作技能,因此我将熟悉I型坡口对接平焊的工艺参数与起弧、运条和焊条角度作为教学重点;焊接工艺参数选择正确与否,直接影响焊缝的形状、尺寸、焊接质量和生产率,所以将学会通过控制运条手法来保证焊缝的直线度、宽度和余高作为教学难点。

焊接时有强烈的弧光、烟尘、有毒气体,借助AR虚拟焊接训练,突破难点。

基于本课特点,采用线上线下混合式教学方法,线上借助超星学习通平台和微课,打造网络化的学习环境,线下依托专业实训教学场地和AR焊接设备,营造智能化的实训环境。

板对接接头焊接课件

预热

对板材进行预热处理,以降低 材料内部应力和变形,提高焊

接质量。

清渣

焊接后及时清除焊渣,避免影 响后续焊接质量和外观。

检验

对焊接完成的接头进行质量检 验,包括外观检查和无损检测

,确保符合要求。

维护

定期对焊接设备进行维护保养 ,保证设备正常运行,延长使

用寿命。

04

板对接接头焊接缺陷与防治

气孔的产生与防治

焊接电极

根据板材和焊接电流选择合适的电极材料和规格 。

焊接参数的设定与调整

焊接电流

根据板厚和材质选择合适的焊接电流,过大或过小都会影响焊接 质量。

焊接时间

根据焊缝长度和材质确定合适的焊接时间,确保焊缝充分熔合。

电极压力

调整电极压力,使焊缝受力均匀,避免夹渣或气孔。

焊接操作的注意事项

01

02

03

04

产生原因

母材或填充金属的碳、硫、磷含量过高,冷却速度过快,焊接线 能量过大等。

防治方法

选用低氢型焊条,预热和后热,适当控制焊接线能量等。

其他缺陷的产生与防治

咬边

由于填充金属不足或电弧热量不集中,使焊缝 边缘低于母材表面。

01

防治方法

适当控制焊接电流和电弧长度,调整 焊条角度等。

03

产生原因

焊接电流过小,电弧过长,坡口角度过小等 。

未来板对接接头焊接的挑战与机遇

技术创新与突破

面对未来复杂多变的应用领域和市场环境,板对接接头焊 接技术需要不断进行技术创新和突破,以满足市场需求。

新材料与新工艺的应用

随着新材料和新工艺的不断涌现,如何将其应用到板对接 接头焊接中,提高焊接质量和效率,是未来的一个重要研 究方向。

V型坡口板对接立焊(说课)课件

我的说课到此结束,谢谢各位评委、老师!因为我 的经验不足,整个说课过程一定有许多缺点和漏洞, 希望评委和老师能给予批评和指正,谢谢!

(一)提问导入

(二)理论知识传授

(三)教师示范操作

(四)学生实践操作,老师亲临指导

(五)焊接经验交流

(六)积极思考,拓展延伸

(一) 提问导入

什么是立焊?

立焊定义:在待焊表面处于近似垂直,焊缝轴线基本垂直位置的焊接 立焊的特点?

立焊时,熔池金属和熔滴因受重力作用具有下坠趋势,和焊件分 开,所以容易产生焊瘤。但由于熔渣的熔点低、流动性强,熔池金 属和熔渣容易分离,不容易产生夹渣。但由于熔池部分脱离熔渣的 保护,所以如果操作或运条角度不当时,容易产生气孔。

(二)理论知识传授

三)、焊接操作 立焊焊条角度和熔孔如下图所示:

(二)理论知识传授

三)、焊接操作

操作要领 熔孔大小的控制及操作要领 看 观察熔孔大小和熔池形状,并基本保持一致,熔池形状应为椭圆形,每 个熔池前面始终有一个深入母材两侧各0.5~1mm的熔孔,当熔孔过大时, 可以适当缩短燃烧时间、延长熄弧时间,可以微微抬起电弧,左右摆动, 让电弧多停留在熔池两侧坡口上。第三也可以将电弧的大部分甚至全部下 移至熔池,尽可能不要让电弧击穿坡口,当熔池的铁水慢慢铺开使熔孔的 尺寸减小到原来的形状时,恢复正常的操作手法。切不可将电弧深入熔孔, 以免本面焊缝过高或形成焊瘤。操作时,根据具体情况,以上方法可以单 独使用也可以结合起来使用。

应先将待封闭的焊缝始端修磨成斜坡性,当焊至斜坡前沿时,压低电弧,击 穿坡口,并稍作停留后,恢复正常的弧长,连弧焊至与焊缝重叠约10mm处, 填满弧坑即可熄弧。

《板状角对接平焊》PPT课件

感谢下 载

第六节 板状角对接平焊

• 平角焊包括角接接头和T字接头平焊和搭接接头平焊。因角接接头、搭接接头 与T字接接头平焊操作方法相类似,本课题只介绍T字接头的操作(图5.49)。

1.操作准备

• (1)实习焊件 低碳钢板,厚度8毫米(用于单层焊)和12毫米(用于多层焊或多 层多道焊)两种,每块长300毫米,宽100毫米每组各二块。

• 焊第二条焊道时,对第一条焊道覆盖不小于三分之二,焊条与水平焊件的角 度要稍大些,在45℃ - 55℃之间(图5.54中的2), 以使熔化金属与水平焊件 很好的熔合。焊条与焊接方向夹角仍为65° - 80℃。运条时用斜圆圈形或锯 齿形方法,运条速度与多层焊时基本相同,所不同的是在c、e点位置(图 5.53),不需停留。

• (2)焊条 结422,直径3.2毫米和5毫米两种。

2.操作要领

• 2.操作要领 • 角焊缝的各部分名称如图5.50所示。增大焊脚尺

寸的可增加接头承载能力。一般焊脚尺寸随焊件 厚度增大而增加(见表5.16)。

• 焊脚尺寸决定焊接层次与焊道数。一般当焊脚尺 寸在8毫米以下时,多采用单层焊;焊脚尺寸为810毫米时,采用多层焊;焊脚尺寸大于10毫米时, 采用多层多道焊。它们的装配与定位焊基本相同, 如图5.51所示。装配时可考虑留有1-2毫米间隙。

应力集中为最小,可提高焊件的承载力。 • ③焊脚尺寸偏差应最小。例如当焊件厚度为4~8毫米时,允许焊脚尺

寸偏差为毫米;当 焊件厚度为10~12毫米时,允许焊脚尺寸偏差为毫 米。 • (5)焊件的角变形应较小。对焊后角变形有严格要求时,焊件焊前预 留一定的变形量,即采用反变形法(图5.59),使焊后焊件变形最小。 也可在焊件不施焊的一侧用圆钢、角铁等采用定位焊临时固定(图5. 60) ,待焊件全部焊完后再去掉。

板对接立焊(整理).ppt

(二)掌握、提高板对接单面焊双 面成型操作技能

最新.课件

7

四、任务实施

1、首先仔细阅读工件图、依据工件 图参数准备工件:

<1>核实工件尺寸长、宽、厚度、 坡面角,并对工件进行校正。

<2>对工件进行除锈、休整钝边、点固

(预留间隙、反变形),且焊点应在破口

内长度不超过10mm,并垂直固定

最新.课件

8

技术要求

ab

p

1、立位单面焊双面成型

300

2、b=3.2~4.0 a=60° p=0.5~1

3、焊后变形量不大于3°

12 100 200

工件图 V型坡口 立对接焊

材料 Q235或 16Mn

最新.课件

9

2、立焊技能操作

立焊技能操作

打底击穿焊接

填充层焊接 盖面层焊接

在了解工件图后,同学们一 定想迫切知道焊接制作后的工件 的样子是什么标准。下面大家一 起来观看标准工件并回答问题

最新.课件

3

背面成 型焊缝 透度

最新.课件

焊缝表 面成型 工艺

4

(一)、优点

焊波较均匀、接头良好、高 低较均匀、没有明显咬边现 象,起头和收弧处理的很好。

最新.课件

5

(二)、缺点

最新.课件

3、力求电弧燃烧时间, 间隔时间一致,新熔池 压在前一个熔池的2/1处。

最新.课件

11

<2>填充层焊接

最新.课件

操作要点:1、从破 口内引弧,将电弧拉 至工件最下端压低电 弧,采用斜之字形运 条方法操作。2,在 施焊过程中焊缝两侧 多做停留,中间略快。 熔池底端呈椭圆形成 型最好,填充平整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、焊前准备:

• • • • • • (1)焊件Q235钢板,长-宽-厚300mm-200mm-12mm, 一侧开30°坡口。两块组对一个焊件。 (2)焊条E4303型,直径为3.2mm。 (3)装配与定位焊 将焊件坡口正、反两侧20mm范 围内清理干净,将所须钝边锉削好, 并矫正焊件,然后进行装配定位, 两端定位焊缝长10mm, 定位间隙先焊端3.2mm后焊端4.0mm。

板对接立焊

韩金祥

课题:

§焊接工艺与技能训练的运用 “ 板厚为12mm的V形坡口对接立焊” (焊工实训课题)

课型:理论加实操

课时:四周

一、实训目的:

1、掌握手弧焊V型坡口对接立焊操作技术

2、熟练掌握对接焊缝单面焊双面成形技术

二、教学要点

1、V型坡口对接立焊焊接工艺参数 2、打底焊技术 要求:灭弧焊、单面焊双面成型 3、表面焊接技术(封面焊)

工件图示:

3 00

2 00

技术要求: 立位单面焊双面成形; 2. °, ; 3.焊后变形量不大于3.

12

100

2、焊接过程

• • • • • (1)确定焊接工艺参数 焊接层次 打底层 填充层 盖面层 运条方法 焊条直径/mm 焊接电流/A 断弧焊 3.2 100--110 锯齿形运条 3.2 95--105 锯齿形运条 3.2 90--110

第一熔孔形成后,立即熄弧,熄弧时间应视熔池液态 金属凝固的状态而定,一般在1—1.5s。当液态金属的颜色 由亮变暗时,立即送入焊条施焊约1—1.5s形成第二个熔池 ,依次重复操作,直至焊完。更换焊条前在熔池旁断续灭 弧一二下,然后将焊条拉向斜下方坡口一侧迅速灭弧,以 防出现冷缩孔。快速更换焊条后,在接头上方10—15mm 处引弧,将电弧拉长并移到弧坑处适当预热,向坡口根部 压一下,以使熔滴送入熔窝根部,听到背面“扑扑”的击 穿声,说明已焊透,即可转入正常的左右击穿灭弧焊接

(5)盖面焊

•

应将前一层熔渣清理干净,引弧与填充焊相同 ,采用锯齿形运条法,焊条角度与焊件的下倾角 为75°-80°。焊接时,运条速度要均匀,摆动要 有节奏。焊条摆动到焊道中间的过程要快,防止 熔迟外形突起产生焊瘤。要获得薄而细腻的焊缝 波纹,可采用短弧运条,焊接电流稍大,采用快 速左右摆动的运条方法。

•

(4)填充焊及飞溅物,特别要 注意死角处的熔渣清理。然后在距离焊缝始端10mm处引 弧,将电弧拉回至始焊端施焊。采用连弧焊法,锯齿型横 向摆动运条,焊条与焊件的下侧角为70°--80°,焊条摆 动到坡口两侧要稍作停顿,以利于熔合及排渣,避免焊到 两边出现夹渣。最后一层填充厚度应比坡口棱边低约1— 1.5mm,且应呈凹形,须注意不得熔化坡口的棱边,便于 盖面层焊接时借助于棱边来控制焊缝宽度,以保证焊缝良 好成形。

提问:

• 立对接焊与平对接焊的区别?

小结 1、注意事项 »概要本节课的主要内容及应掌握的知识点。

6、作业

• 上交板板对接立焊试件一副并撰写实训报告

谢谢!

2)引弧

•

将定位好的焊件垂直固定在工作台上,引弧 部位在始焊端上部10—20mm处,电弧引燃后迅速 将电弧拉至定位焊缝上,预热2—3s后焊条与焊件 下侧成70°--80°夹角,压向坡口根部,当听到击 穿声后,即向坡口根部两侧作小幅度的摆动,形 成第一个熔孔,坡口根部两边熔化0.5—1mm。

·

•

(3)打底焊