以甘油为原料两步法制备1,2-丙二醇的工艺研究

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展甘油,又称丙三醇,是一种重要的化工原料,广泛应用于化妆品、食品、医药、塑料等领域。

而1,2-丙二醇作为甘油的衍生品,具有独特的物理化学性质,也广泛应用于多个领域。

甘油可以通过多种合成方法得到,而直接甘油原位加氢合成1,2-丙二醇是目前最为有效和可持续的方法之一。

本文将对该方法的研究进展进行综述。

甘油原位加氢合成1,2-丙二醇是一种将甘油加氢转化为1,2-丙二醇的方法。

这种方法相对于传统的合成方法,具有以下优点:1.高选择性和高产率:利用合适的催化剂,可以实现高达90%以上的产率,同时得到高达99%的1,2-丙二醇选择性。

2.可持续性:该方法可以使用生物质作为甘油的来源,产生的废水也可以进行回收利用,从而实现可持续性发展。

3.低成本:该方法使用的催化剂和反应条件相对简单,降低了成本并减轻了环境污染问题。

目前,甘油原位加氢合成1,2-丙二醇的催化剂有很多种类,例如铂、铑、钯、镍等。

其中,贵金属催化剂具有高效率和高选择性的优点,但成本较高。

相反,非贵金属催化剂具有低成本和广泛的来源等优势,如铜、钒、钨、钼等,但有时会存在选择性和活性较低的问题。

例如,钨催化剂是具有良好催化性能和较高的选择性,但其在溶剂中易于结晶,可能会影响反应的进行。

研究表明,将钨催化剂铭福化处理后,不仅可以提高催化剂的活性和选择性,还可以增强催化剂对溶剂的耐力,从而有效避免了结晶的问题。

此外,还有研究发现,使用由铜和钨组成的催化剂,可以实现高效率和高选择性,同时还可以降低使用成本。

此外,在催化剂的支持物质中,碳材料也是一种具有良好应用前景的材料。

由于其良好的机械性能和化学惰性,碳材料可以用于制备具有高导电性、高比表面积和低成本的催化剂。

例如,在将甘油原位加氢合成1,2-丙二醇的反应中,碳材料可以降低催化剂的活化能,从而提高催化剂的反应活性。

此外,碳材料还可以作为良好的电极催化剂,用于将甘油和其他碳源转化为1,2-丙二醇。

以甘油为原料两步法制备1,2-丙二醇的工艺研究

以甘油为原料两步法制备1,2-丙二醇的工艺研究利用生物质转化为高附加值的化学产品是绿色化学的一个重要研究方向[1,2]。

绿色化学所追求的目标是化学过程不产生污染,并实现高效、高选择性的化学反应,尽可能不生成副产物,实现“零排放”,以达到“原子经济性”反应[3]。

甘油作为一种理想的可再生原料,以其为平台可以提供一条绿色且经济的生产大量化学产品的途径。

它作为生物柴油的副产物大量生成,每生产9Kg生物柴油约产生1Kg粗甘油[4,5]。

随着生物柴油持续升温,寻找和开发甘油的新用途,将其作为原材料加工成其他产品,不但可以降低生物柴油的生产成本,提高综合经济效益,还可以解决甘油的过剩问题。

利用甘油催化氢解来生产更具商业价值的化工产品的相关报道中,最具发展潜力的是生产二元醇,即丙二醇(1, 2-丙二醇和1, 3-丙二醇) 和乙二醇[6]。

近年来,有关甘油催化氢解研究情况,已经有大量的报道。

已有报道中催化效果较好的几种金属为Rh[7-9]、Ru[8,10]、Pt[11-13]、PtRu[14]、AuRu[14]、Ni[15]和Cu[7,10,16,17]等。

其中铜系催化剂对C—C键氢解的反应活性很低,而对C—O键的氢解却表现出良好的反应活性[18,19],对1,2-丙二醇表现出较高的选择性。

本文主要研究了以甘油脱水产物羟基丙酮为原料加氢制备1,2-丙二醇的研究。

1实验部分1.1 催化剂的制备载体SiO2的制备:将136g TEOS 和20g去离子水混溶,放进油浴锅70℃下搅拌,并加入75.4g稀硝酸(稀硝酸用500g去离子水和37g 浓硝酸(65%-88%)配制而成)后用保鲜膜封口,搅拌大约2h,形成凝胶后在120℃下干燥12h,在马弗炉300℃焙烧3h,待降温后取出,使用10-50目的筛子过筛后备用。

等体积浸渍法制备Cu/SiO2催化剂:取一定质量的Cu(NO3)2·3H2O,加入定量的蒸馏水,待完全溶解后,倒入制备好的SiO2颗粒中,搅拌后浸渍24h后,放入120℃干燥箱干燥12h,最后用马弗炉在450℃煅烧3h,待降温后取出,使用10-50目的筛子过筛后得到成型的催化剂。

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展甘油原位加氢合成1,2-丙二醇是指在甘油的分子内部进行加氢反应,将一个羟基还原成甲基,生成1,2-丙二醇。

该反应的化学方程式如下:H2 + HOCH2CH(OH)CH2OH → HOCH2CH(OH)CH2OCH3此反应的催化剂主要为铜催化剂,通过不同的制备方法可得到不同的铜催化剂,催化反应的条件为高压、高温和高氢气流速。

该反应可以在连续流动反应器中进行。

2. 催化剂的选择催化剂是甘油原位加氢合成1,2-丙二醇的关键。

铜催化剂是最常用的催化剂,可以通过草酸法、共同沉淀法、共蒸发法等多种方法制备得到。

草酸法是通过铜盐、草酸等化合物在适当的条件下反应得到铜草酸沉淀,并经过还原得到铜催化剂。

共同沉淀法是将铜盐和另一种金属盐混合,反应得到沉淀,并经过还原得到铜催化剂。

共蒸发法是将铜盐和另一种金属盐溶于溶剂中,蒸发溶剂得到沉淀,再经过还原得到铜催化剂。

此外,还有钴、镉、镍等金属催化剂可用于该反应。

3. 反应条件的优化反应的条件主要包括温度、压力和气流速。

最优的反应条件是在220 ~ 240 ℃、40 ~ 60 MPa和0.01 ~ 0.03 mol/min的高流量下进行。

增加压力可以提高产率和选择性,但过高的压力会降低反应速率和产率。

增加氢气流速可提高反应速率和产率,但过高的氢气流速也会降低产率。

在优化反应条件的同时,还需考虑催化剂的稳定性和再生性。

4. 产率和选择性的控制产率和选择性是评价甘油原位加氢合成1,2-丙二醇的关键参数,其受多种因素的影响,如催化剂种类、催化剂制备方法、反应条件等。

提高产率和选择性的方法包括多相催化剂的应用、反应条件的调控和催化剂的再生等。

同时,还需考虑对环境和人体的安全性及可持续性等问题,以逐步改进和完善该技术。

5. 应用前景和展望甘油原位加氢合成1,2-丙二醇是一种新兴的技术,具有广泛的应用前景。

该技术不仅可以提高1,2-丙二醇的产率和选择性,还可以降低催化剂的成本,减少产生有害副产物的难度。

甘油氢解制备1,2-丙二醇催化剂的研究进展

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2018年第37卷第6期·2214·化 工 进展甘油氢解制备1,2-丙二醇催化剂的研究进展王辉国1,2,汪宏宇2,3,罗国华1,2,徐新1,2(1北京石油化工学院化学工程学院,北京 102617;2燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617;3北京化工大学化学工程学院,北京 100029)摘要:由于生物柴油产业的蓬勃发展而造成副产物甘油的大量过剩,迫使人们努力寻求甘油转化为高附加价值产物的有效途径。

本文综述了国内外甘油氢解制1,2-丙二醇催化剂以及机理研究的新进展。

指出催化剂是甘油氢解制1,2-丙二醇的关键因素,目前甘油氢解反应中以Cu 、Ni 、Ru 、Pt 、Rh 基催化剂使用较多,其中Cu 基催化剂的研究最为广泛,载体、助剂、制备方法、反应溶剂、甘油氢解条件等对Cu 基催化剂的活性、选择性、寿命、产物分离难度等具有较大影响。

为进一步改善催化剂的综合性能,需要加强对甘油氢解机理和催化剂制备技术的基础性研究。

多金属催化剂、复合多功能催化剂和甘油原位氢解反应因其自身优势颇受关注,而催化剂的失活机理及再生性能考察是值得深入研究的新课题。

关键词:甘油;氢解;1,2-丙二醇;催化剂;加氢;载体中图分类号:O643.38 文献标志码:A 文章编号:1000–6613(2018)06–2214–08 DOI :10.16085/j.issn.1000-6613.2017-1458Research progress of catalyst in catalytic hydrogenolysis of glycerol to1,2-propanediolWANG Huiguo 1,2,WANG Hongyu 2,3,LUO Guohua 1,2,XU Xin 1,2(1 College of Chemical Engineering ,Beijing Institute of Petrochemical Technology ,Beijing 102617,China ;2BeijingKey Laboratory of Fuels Cleaning and Advanced Catalytic Emission Reduction Technology ,Beijing 102617,China ;3College of Chemical Engineering ,Beijing University of Chemical Technology ,Beijing 100029,China )Abstract :The huge surplus of by-product glycerol due to the rapid development of biodiesel industry ,people were motivated to find a way to convert glycerol to high value-added chemicals. This review summarized the catalytics and mechanisms of the glycerol to 1,2-propanediol. Catalyst is the key factor in the hydrogenolysis of glycerol to 1,2-propanediol. At present ,Cu ,Ni ,Ru ,Pt ,Rh-based catalysts are often used in hydrogenolysis of glycerol. Among them, Cu-based catalysts are the most widely studied. The activity ,selectivity ,stability of Cu-based catalysts, and product separation are affected by the supports ,promoters ,preparations ,solvent and process conditions. To improve the performance of glycerol hydrogenolysis, it is necessary to strengthen the basic researches on the mechanism for hydrogenolysis of glycerol and catalyst preparation technologies. Composited metal catalysts ,composite multifunctional catalysts and glycerol in situ hydrogenolysis had been received much attention due to their own advantages. The regeneration of catalyst and deactivation mechanism are new directions for the future researches.Key words :glycerol ;hydrogenolysis ;1,2-propanediol ;catalyst ;hydrogenation ;support 。

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展1、引言1,2-丙二醇是一种重要的有机合成原料,广泛应用于医药、食品、化工等领域。

传统合成1,2-丙二醇的方法通常采用石油制备乙二醇后再氧化制得。

这种方法不仅存在原料成本高、环境污染严重等问题,而且产物纯度低,需要进行繁琐的后处理。

甘油原位加氢合成1,2-丙二醇成为人们关注的焦点,因为甘油是一种廉价的生物质资源,通过其制备1,2-丙二醇具有环保、经济、高效等优点。

甘油原位加氢合成1,2-丙二醇的研究具有重要的理论和应用价值。

2、甘油原位加氢合成1,2-丙二醇的反应机理甘油原位加氢合成1,2-丙二醇的反应机理主要包括甘油脱水生成丙烯和丙烯加氢生成1,2-丙二醇两个步骤。

甘油在催化剂作用下发生脱水反应,生成丙烯和水。

然后,丙烯在催化剂的作用下发生加氢反应,生成1,2-丙二醇。

在实际的生产过程中,催化剂的选择、反应条件的控制以及副反应的抑制都对甘油原位加氢合成1,2-丙二醇的产率和选择性有着重要影响。

3、甘油原位加氢合成1,2-丙二醇的催化剂目前,甘油原位加氢合成1,2-丙二醇的催化剂主要包括金属氧化物、贵金属、酸碱盐等。

金属氧化物催化剂具有比较高的加氢活性,但抗水性差,容易受到水蒸气的破坏。

贵金属催化剂既具有较高的加氢活性,又具有较好的抗水性,但成本较高。

酸碱盐催化剂在催化效果和成本方面具有很大的优势,但选择合适的酸碱盐催化剂对反应的产率和选择性具有很大的挑战。

4、甘油原位加氢合成1,2-丙二醇的反应条件影响甘油原位加氢合成1,2-丙二醇的反应条件主要包括反应温度、反应压力、甘油与氢气的摩尔比等。

适当的反应温度和压力可以提高反应的速率和产率,但过高的温度和压力则会引起副反应的增加。

在实际生产中,需要找到适合工业生产的反应条件,以达到经济、环保、高效的目的。

5、甘油原位加氢合成1,2-丙二醇的研究进展目前,甘油原位加氢合成1,2-丙二醇的研究进展主要包括催化剂的设计、反应条件的优化、副反应的抑制等方面。

甘油催化氢解制备丙二醇研究进展_王娟

· 72 ·

SINO-GLOBAL ENБайду номын сангаасRGY

2010 年

第 15 卷

甘油催化氢解制备丙二醇研究进展

王 娟 1, 姚 志龙 2, 吴 巍

1

(1. 中 国 石 化 石 油 化 工 科 学 研 究 院 , 北 京 100083 ; 2. 北 京 石 油 化 工 学 院 , 北 京 102617)

关键词

甘 油 催 化 氢 解 1 , 2- 丙 二 醇 1 , 3- 丙 二 醇 反 应 机 理 催 化 剂 选 择 性

1 前言

近 年 来 ,生 物 柴 油 得 到 了 快 速 发 展

[1 ,2]

护 理 、油 漆 和 动 物 饲 料 。 由 于 人 们 对 于 乙 二 醇 基 产 。 在生物 品 对 人 和 动 物 毒 性 的 关 注 , 1 , 2- 丙 二 醇 作 为 防 冻 液 和 除 冰 剂 的 市 场 正 在 扩 大 [3] 。 1 , 3- 丙 二 醇 作 为 重 要 的化学中间体 ,可 以 用 于 增 塑 剂 、洗 涤 剂 、防 腐 剂 和

基 金 项 目 :本 文 受 中 国 石 化 “生 物 柴 油 副 产 物 的 化 工 利 用 ”项 目 资 助 ( 项 目 编 号 : S108054-4) 。 作者简介: 王娟, 中国石化石油化工科学研究院化学工艺专业 在 读 硕 士 研 究 生 , 2007 年 毕 业 于 山 东 师 范 大 学 化 学 工 程 与 工 艺 专 业 ,主 要 研 究 方 向 为 生 物 质 能 源 副 产 物 的 化 工 利 用 。

E-mail : wangjuan@

第3期

王 娟 等. 甘 油 催 化 氢 解 制 备 丙 二 醇 研 究 进 展

甘油制备丙二醇的研究

Preparationof1,2-propanediolfrom Glycerol

LiChenyang,SongXuejie

(BinzhouUniversity,Binzhou 256603,China)

ห้องสมุดไป่ตู้

Abstract:Thisdesignuseamethodincludingtwostepstoprepare1,2-propanediolfrom glycerol.First,glycerolwas dehydratedinthecatalysttoform acetonealcohol,andthenacetalalcoholwashydrogenatedinthecatalysttoproduce1,2- propanediol.Propyleneglycolhaveawiderangeofapplicationsinthefoodindustry,pharmaceuticalindustry,thecosmetics industryandthecoatingsindustryandotherfields,it'saimportantchemicalrawmaterials. Keywords:glycerol;acetonealcohol;1,2 - propanediol

·60·

山 东 化 工 SHANDONGCHEMICALINDUSTRY 2018年第 47卷

甘油制备丙二醇的研究

李晨阳,宋雪杰

(滨州学院 化工与安全学院,山东 滨州 256603)

摘要:本论文中采用的是分为两步制备的办法,甘油制备 1,2-丙二醇,第一步使甘油在催化剂上进行脱水反应生成丙酮醇,第二步丙酮 醇在催化剂上进行加氢反应生成 1,2-丙二醇。丙二醇在食品方面、医药方面、女性化妆品用品和涂料使用产业等各个领域都有着及其 重要的地位,是一类重要的化工原料。 关键词:甘油;丙酮醇;1,2-丙二醇 中图分类号:TQ223.16+2 文献标识码:A 文章编号:1008-021X(2018)15-0060-02

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展甘油是一种广泛应用的重要化工原料,其主要用途包括制药、化妆品、食品和润滑剂等领域。

传统的甘油生产方法主要有脂肪酸水解法和甘油酶法。

这些方法存在着一些问题,比如产率低、废水处理困难以及催化剂的寿命短等。

寻找新的高效、环保的甘油生产方法具有重要意义。

近年来,甘油原位加氢合成1,2-丙二醇成为了一个研究的热点。

1,2-丙二醇是一种重要的化工中间体,广泛应用于涂料、塑料、橡胶和染料等领域。

甘油原位加氢合成1,2-丙二醇的方法可以将甘油高效转化为1,2-丙二醇,具有经济效益和环境友好等优点。

甘油原位加氢合成1,2-丙二醇的研究主要集中在催化剂的开发和工艺条件的优化等方面。

目前已经有许多催化剂被报道用于甘油的加氢反应,如铜基催化剂、铂基催化剂、铑基催化剂等。

其中以铑基催化剂最为常见,因其具有优异的催化活性和选择性。

目前的研究也着重于改进催化剂的载体材料和改变反应条件,以提高反应的效果。

甘油原位加氢合成1,2-丙二醇的反应机理主要包括甘油的水解和加氢两个步骤。

在甘油的水解反应中,甘油会首先被水解生成甘油醇和游离脂肪酸。

随后,在加氢反应的作用下,甘油醇会进一步转化为1,2-丙二醇。

关于甘油原位加氢合成1,2-丙二醇的反应机理,还存在一些争议,需要进一步的研究来明确。

甘油原位加氢合成1,2-丙二醇的工艺条件对反应效果有很大的影响。

目前的研究表明,温度、压力和催化剂用量是影响甘油转化率和1,2-丙二醇选择性的重要因素。

较低的反应温度和适当的反应压力可以提高1,2-丙二醇的产率和选择性。

还发现添加一些助剂,如酸性离子液体和酸性分子筛等,可以进一步提高反应效果。

甘油原位加氢合成1,2-丙二醇的研究已经取得了不错的进展。

未来的研究重点可以放在催化剂的设计与合成、工艺条件的优化和反应机理的研究等方面。

相信随着研究的深入,甘油原位加氢合成1,2-丙二醇的工艺将得到进一步改进,为甘油生产提供更加高效、环保的方法。

甘油深度加氢制1,2丙二醇项目可行性研究报告范文

甘油深度加氢制1,2丙二醇项目可行性研究报告中咨国联出品目录第一章总论 (9)1.1项目概要 (9)1.1.1项目名称 (9)1.1.2项目建设单位 (9)1.1.3项目建设性质 (9)1.1.4项目建设地点 (9)1.1.5项目负责人 (9)1.1.6项目投资规模 (10)1.1.7项目建设规模 (10)1.1.8项目资金来源 (12)1.1.9项目建设期限 (12)1.2项目建设单位介绍 (12)1.3编制依据 (12)1.4编制原则 (13)1.5研究范围 (14)1.6主要经济技术指标 (14)1.7综合评价 (16)第二章项目背景及必要性可行性分析 (18)2.1项目提出背景 (18)2.2本次建设项目发起缘由 (20)2.3项目建设必要性分析 (20)2.3.1促进我国甘油深度加氢制1,2丙二醇产业快速发展的需要 (21)2.3.2加快当地高新技术产业发展的重要举措 (21)2.3.3满足我国的工业发展需求的需要 (22)2.3.4符合现行产业政策及清洁生产要求 (22)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (22)2.3.6增加就业带动相关产业链发展的需要 (23)2.3.7促进项目建设地经济发展进程的的需要 (23)2.4项目可行性分析 (24)2.4.1政策可行性 (24)2.4.2市场可行性 (24)2.4.3技术可行性 (24)2.4.4管理可行性 (25)2.4.5财务可行性 (25)2.5甘油深度加氢制1,2丙二醇项目发展概况 (25)2.5.1已进行的调查研究项目及其成果 (26)2.5.2试验试制工作情况 (26)2.5.3厂址初勘和初步测量工作情况 (26)2.5.4甘油深度加氢制1,2丙二醇项目建议书的编制、提出及审批过程 (27)2.6分析结论 (27)第三章行业市场分析 (28)3.1市场调查 (28)3.1.1拟建项目产出物用途调查 (28)3.1.2产品现有生产能力调查 (28)3.1.3产品产量及销售量调查 (29)3.1.4替代产品调查 (29)3.1.5产品价格调查 (29)3.1.6国外市场调查 (30)3.2市场预测 (30)3.2.1国内市场需求预测 (30)3.2.2产品出口或进口替代分析 (31)3.2.3价格预测 (31)3.3市场推销战略 (31)3.3.1推销方式 (32)3.3.2推销措施 (32)3.3.3促销价格制度 (32)3.3.4产品销售费用预测 (32)3.4产品方案和建设规模 (33)3.4.1产品方案 (33)3.4.2建设规模 (33)3.5产品销售收入预测 (34)3.6市场分析结论 (34)第四章项目建设条件 (35)4.1地理位置选择 (35)4.2区域投资环境 (36)4.2.1区域概况 (36)4.2.2地形地貌条件 (36)4.2.3气候条件 (36)4.2.4交通区位条件 (37)4.2.5经济发展条件 (38)第五章总体建设方案 (40)5.1总图布置原则 (40)5.2土建方案 (40)5.2.1总体规划方案 (40)5.2.2土建工程方案 (41)5.3主要建设内容 (42)5.4工程管线布置方案 (43)5.4.2供电 (45)5.5道路设计 (47)5.6总图运输方案 (47)5.7土地利用情况 (47)5.7.1项目用地规划选址 (47)5.7.2用地规模及用地类型 (47)第六章产品方案 (50)6.1产品方案 (50)6.2产品性能优势 (50)6.3产品执行标准 (50)6.4产品生产规模确定 (50)6.5产品工艺流程 (51)6.5.1产品工艺方案选择 (51)6.5.2产品工艺流程 (51)6.6主要生产车间布置方案 (58)6.7总平面布置和运输 (58)6.7.1总平面布置原则 (58)6.7.2厂内外运输方案 (58)6.8仓储方案 (59)第七章原料供应及设备选型 (60)7.1主要原材料供应 (60)7.2主要设备选型 (60)7.2.1设备选型原则 (61)7.2.2主要设备明细 (61)第八章节约能源方案 (64)8.1本项目遵循的合理用能标准及节能设计规范 (64)8.2建设项目能源消耗种类和数量分析 (64)8.2.1能源消耗种类 (64)8.2.2能源消耗数量分析 (65)8.3项目所在地能源供应状况分析 (65)8.4主要能耗指标及分析 (65)8.4.1项目能耗分析 (65)8.4.2国家能耗指标 (66)8.5节能措施和节能效果分析 (66)8.5.1工业节能 (66)8.5.2电能计量及节能措施 (67)8.5.3节水措施 (67)8.5.4建筑节能 (68)8.6结论 (69)第九章环境保护与消防措施 (70)9.1设计依据及原则 (70)9.1.1环境保护设计依据 (70)9.1.2设计原则 (70)9.2建设地环境条件 (70)9.3 项目建设和生产对环境的影响 (71)9.3.1 项目建设对环境的影响 (71)9.3.2 项目生产过程产生的污染物 (72)9.4 环境保护措施方案 (73)9.4.1 项目建设期环保措施 (73)9.4.2 项目运营期环保措施 (74)9.4.3环境管理与监测机构 (75)9.5绿化方案 (76)9.6消防措施 (76)9.6.1设计依据 (76)9.6.2防范措施 (76)9.6.3消防管理 (78)9.6.4消防设施及措施 (78)9.6.5消防措施的预期效果 (79)第十章劳动安全卫生 (80)10.1 编制依据 (80)10.2概况 (80)10.3 劳动安全 (80)10.3.1工程消防 (80)10.3.2防火防爆设计 (81)10.3.3电气安全与接地 (81)10.3.4设备防雷及接零保护 (81)10.3.5抗震设防措施 (82)10.4劳动卫生 (82)10.4.1工业卫生设施 (82)10.4.2防暑降温及冬季采暖 (83)10.4.3个人卫生 (83)10.4.4照明 (83)10.4.5噪声 (83)10.4.6防烫伤 (83)10.4.7个人防护 (83)10.4.8安全教育 (84)第十一章企业组织机构与劳动定员 (85)11.1组织机构 (85)11.2激励和约束机制 (85)11.3人力资源管理 (86)11.4劳动定员 (86)11.5福利待遇 (87)第十二章项目实施规划 (88)12.1建设工期的规划 (88)12.2 建设工期 (88)12.3实施进度安排 (88)第十三章投资估算与资金筹措 (90)13.1投资估算依据 (90)13.2建设投资估算 (90)13.3流动资金估算 (92)13.4资金筹措 (92)13.5项目投资总额 (93)13.6资金使用和管理 (98)第十四章财务及经济评价 (99)14.1总成本费用估算 (99)14.1.1基本数据的确立 (99)14.1.2产品成本 (100)14.1.3平均产品利润与销售税金 (101)14.2财务评价 (101)14.2.1项目投资回收期 (101)14.2.2项目投资利润率 (102)14.2.3不确定性分析 (102)14.3综合效益评价结论 (105)第十五章风险分析及规避 (107)15.1项目风险因素 (107)15.1.1不可抗力因素风险 (107)15.1.2技术风险 (107)15.1.3市场风险 (107)15.1.4资金管理风险 (108)15.2风险规避对策 (108)15.2.1不可抗力因素风险规避对策 (108)15.2.2技术风险规避对策 (108)15.2.3市场风险规避对策 (108)15.2.4资金管理风险规避对策 (109)第十六章招标方案 (110)16.1招标管理 (110)16.2招标依据 (110)16.3招标范围 (110)16.4招标方式 (111)16.5招标程序 (111)16.6评标程序 (112)16.7发放中标通知书 (112)16.8招投标书面情况报告备案 (112)16.9合同备案 (112)第十七章结论与建议 (113)17.1结论 (113)17.2建议 (113)附表 (114)附表1 销售收入预测表 (114)附表2 总成本表 (115)附表3 外购原材料表 (116)附表4 外购燃料及动力费表 (117)附表5 工资及福利表 (118)附表6 利润与利润分配表 (119)附表7 固定资产折旧费用表 (120)附表8 无形资产及递延资产摊销表 (121)附表9 流动资金估算表 (122)附表10 资产负债表 (123)附表11 资本金现金流量表 (124)附表12 财务计划现金流量表 (125)附表13 项目投资现金量表 (127)附表14 借款偿还计划表 (129)附表 (131)附表1 销售收入预测表 (131)附表2 总成本费用估算表 (132)附表3 外购原材料表 (133)附表4 外购燃料及动力费表 (134)附表5 工资及福利表 (135)附表6 利润与利润分配表 (136)附表7 固定资产折旧费用表 (137)附表8 无形资产及递延资产摊销表 (138)附表9 流动资金估算表 (139)附表10 资产负债表 (140)附表11 资本金现金流量表 (141)附表12 财务计划现金流量表 (142)附表13 项目投资现金量表 (144)附表14借款偿还计划表 (146)第一章总论总论作为可行性研究报告的首章,要综合叙述研究报告中各章节的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

甘油原位加氢合成1,2-丙二醇的研究进展

做最终评定。

图2多元化评价主体

1.4成绩构成合理化。

学生学业水平最终成绩由四部分组成:平时成绩、实践技能成绩、考试成绩和创新拓展成绩。

学生学业成绩各部分所占的比例如图3所示。

图3学生学业成绩结构

(上接第166页)条件下,将Ni-Cu/Al2O3催化剂用于CTH 反应中,甲醇、甲酸、异丙醇作为氢供体时,能得到62.1%的1,2-丙二醇选择性和57.3%的甘油转化率。

Mane等[8]制备的Cu-Al催化剂,在异丙醇或水作为溶剂时,通过CTH反应制备1,2-丙二醇,在220℃的条件下,最高达到了70%的甘油转化率和38%的1,2-丙二醇选择性。

夏水鑫等[9]发现Cu-Mg-Al催化剂在。

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展【摘要】本文综述了甘油原位加氢合成1,2-丙二醇的研究进展。

首先介绍了催化剂研究与优化的最新成果,包括新型催化剂的设计和性能优化。

其次分析了反应条件的优化及工艺改进对产物收率和选择性的影响。

同时揭示了反应机理的探究在提高反应效率和理解反应机制方面的重要性。

文章还讨论了产物分离与纯化技术在工业生产中的应用,以及工业化生产的可行性分析。

通过对近年来的研究进展进行综述,文章对甘油原位加氢合成1,2-丙二醇的研究方向和前景进行了展望。

【关键词】甘油、原位加氢、1,2-丙二醇、催化剂、反应条件、反应机理、产物分离、纯化技术、工业化生产、研究进展。

1. 引言1.1 甘油原位加氢合成1,2-丙二醇的研究进展甘油是一种重要的生物质原料,可以通过原位加氢合成1,2-丙二醇,这是一种具有广泛应用前景的化合物。

近年来,对甘油原位加氢合成1,2-丙二醇的研究逐渐受到关注,并取得了一定的进展。

在催化剂研究与优化方面,研究人员不断探索新型催化剂,提高催化剂的稳定性和活性。

对反应条件的优化及工艺改进也成为研究热点,以提高反应效率和选择性。

在反应机理探究方面,研究人员通过实验和理论计算相结合,揭示了甘油原位加氢合成1,2-丙二醇的反应机理,为进一步优化反应条件提供了理论依据。

产物分离与纯化技术的研究也是甘油原位加氢合成1,2-丙二醇研究的重要内容,高效、低成本的分离与纯化技术对于提高产物纯度至关重要。

对工业化生产的可行性分析是推动甘油原位加氢合成1,2-丙二醇技术转化的关键,需要考虑成本、环境友好性等因素,为实现产业化生产提供技术支持。

2. 正文2.1 催化剂研究与优化催化剂在甘油原位加氢合成1,2-丙二醇中起着至关重要的作用。

目前的研究主要集中在催化剂的选择、合成和性能的优化方面。

常见的催化剂包括金属催化剂、氧化物催化剂和复合催化剂。

金属催化剂中,铂、钯和铑是被广泛研究的材料,它们具有良好的催化活性和选择性。

低温低压甘油氢解制备1,2-丙二醇新工艺的研究

成P G。甘油 的单程转 化率 为 9 % , 产少 量 的 乙二 9 副

醇、 乙醇 和 丙醇 , 过蒸 馏 除去 。该 工 艺 相对 复 杂 , 通 反 应第 一 阶段 的 中间 产 物 丙酮 醇 与催 化 剂 分 离 困

难。

是 用途广 泛 的大宗 化工 产 品。我 国传统 的生 产技术

u

21 0 1年 第 5期

甲醇生 产与应 用

3 9

甘油 一 步 加 氢生 产 1 一 二 醇 , 油单 程 转 化 率 大 , 丙 2 甘

于 9 %, G选 择 性大 于 9 %。 6 P 4

针 对 以上技 术 的催化 剂 体 系 复杂 , 艺 条 件较 工

是 以环 氧丙 烷 为原 料 , 水 合 制 得 , 者通 过 碳酸 经 或 丙 烯酯 酯交 换 法生 成 碳酸 二 甲酯 副 产得 到 丙 二醇 。 以上工 艺 以石 油路 线 的 丙烯 为原 料 , 石油 价 格 和 受

中科 院 兰 州 化 物 所 的 生 物 甘 油 定 向 转 化 为 1一 , 丙二 醇和 异丙 醇技 术 ,使 用新 型非 贵 金属 加 氢 2 纳米 催 化 剂 , 温 度为 2 oC 氢气压 力 50 80 a 在 0 c、 .- . MP 的 条 件 下 甘 油氢 解 , ,一 1 2 丙二 醇 选 择 性超 过 9 %, 8

1 一 二 醇 ( G) 一 种无 色 无 味 、 , 丙 2 P 是 略带 粘性 的

低 毒吸湿 液体 , 在食 品和 医药 行业 使用 广泛 。 , 丙 1一 2 二 醇还 可用 作 防冻 液 和热 载体 , 时 又是制 不饱 和 同

聚 酯树 脂 、 增塑 剂 、 面 活性剂 和 乳 化剂 等 的原 料 , 表

甘油原位加氢合成1,2-丙二醇的研究进展

甘油原位加氢合成1,2-丙二醇的研究进展甘油原位加氢合成1,2-丙二醇是一种重要的化学合成方法,具有广泛的应用前景。

1,2-丙二醇是一种重要的化工原料,被广泛用于制备化妆品、医药、食品、塑料等领域。

近年来,研究人员进行了大量的工作,致力于提高甘油原位加氢合成1,2-丙二醇的效率和选择性,以满足市场需求。

本文将介绍甘油原位加氢合成1,2-丙二醇的研究进展,并探讨未来的发展方向。

甘油原位加氢合成1,2-丙二醇的方法通常是利用催化剂在一定温度和压力条件下,将甘油分子中的羟基加氢生成1,2-丙二醇。

催化剂是这一过程中的核心,不同的催化剂具有不同的活性和选择性。

近年来,研究人员主要集中在改进催化剂的设计和合成方法,以提高甘油原位加氢合成1,2-丙二醇的效率和选择性。

在催化剂的设计方面,研究人员一直在寻求具有高催化活性和选择性的新型催化剂。

金属催化剂是甘油原位加氢合成1,2-丙二醇的主要催化剂之一,包括铜、镍、钴等金属。

近年来,一些研究表明,合金催化剂具有更高的活性和选择性,因此成为了研究的热点之一。

贵金属催化剂如铂、钯等也被广泛研究,它们具有较高的活性和选择性,但由于成本较高,限制了其在工业上的应用。

除了催化剂的设计,反应条件的优化也是提高甘油原位加氢合成1,2-丙二醇效率的关键。

温度、压力、溶剂等条件对于反应的效率和选择性都有重要影响。

近年来,研究人员通过对反应条件的优化,取得了不少进展。

采用超临界流体作为反应介质,可以提高反应的速率和产物的纯度。

研究人员还通过改进反应工艺,如循环流化床反应器、膜反应器等,进一步提高了甘油原位加氢合成1,2-丙二醇的效率和选择性。

循环流化床反应器可以有效控制反应过程中产物的分布,减小催化剂的失活率;而膜反应器则可以在保持反应速率的情况下,减少副反应的发生,提高产物的纯度。

甘油原位加氢合成1,2-丙二醇的研究还面临一些挑战。

一方面,部分催化剂在反应条件下容易失活,导致产物的选择性降低,降低了反应的效率。

甘油催化氢解制备1_2_丙二醇催化剂研究进展_黄志威

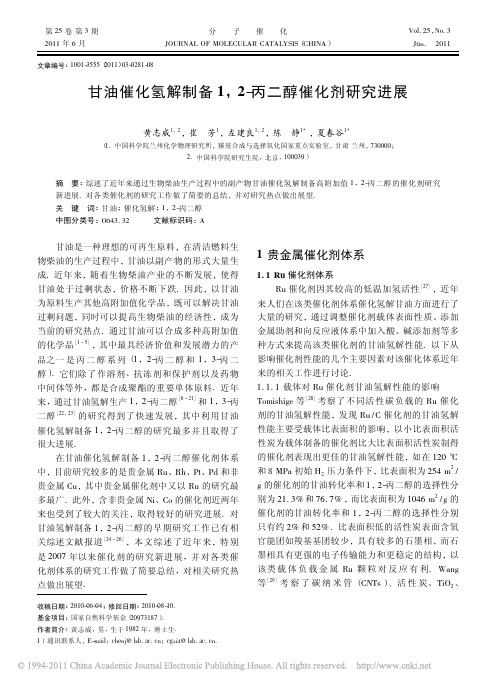

文章编号:1001-3555(2011)03-0281-08收稿日期:2010-06-04;修回日期:2010-08-10.基金项目:国家自然科学基金(20973187).作者简介:黄志威,男,生于1982年,博士生.1)通讯联系人,E-mail :chenj@lzb.ac.cn ;cgxia@lzb.ac.cn.甘油催化氢解制备1,2-丙二醇催化剂研究进展黄志威1,2,崔芳1,左建良1,2,陈静1*,夏春谷1*(1.中国科学院兰州化学物理研究所,羰基合成与选择氧化国家重点实验室,甘肃兰州,730000;2.中国科学院研究生院,北京,100039)摘要:综述了近年来通过生物柴油生产过程中的副产物甘油催化氢解制备高附加值1,2-丙二醇的催化剂研究新进展.对各类催化剂的研究工作做了简要的总结,并对研究热点做出展望.关键词:甘油;催化氢解;1,2-丙二醇中图分类号:O643.32文献标识码:A甘油是一种理想的可再生原料,在清洁燃料生物柴油的生产过程中,甘油以副产物的形式大量生成.近年来,随着生物柴油产业的不断发展,使得甘油处于过剩状态,价格不断下跌.因此,以甘油为原料生产其他高附加值化学品,既可以解决甘油过剩问题,同时可以提高生物柴油的经济性,成为当前的研究热点.通过甘油可以合成多种高附加值的化学品[1-5],其中最具经济价值和发展潜力的产品之一是丙二醇系列(1,2-丙二醇和1,3-丙二醇).它们除了作溶剂、抗冻剂和保护剂以及药物中间体等外,都是合成聚酯的重要单体原料.近年来,通过甘油氢解生产1,2-丙二醇[6-21]和1,3-丙二醇[22,23]的研究得到了快速发展,其中利用甘油催化氢解制备1,2-丙二醇的研究最多并且取得了很大进展.在甘油催化氢解制备1,2-丙二醇催化剂体系中,目前研究较多的是贵金属Ru 、Rh 、Pt 、Pd 和非贵金属Cu ,其中贵金属催化剂中又以Ru 的研究最多最广.此外,含非贵金属Ni 、Co 的催化剂近两年来也受到了较大的关注,取得较好的研究进展.对甘油氢解制备1,2-丙二醇的早期研究工作已有相关综述文献报道[24-26],本文综述了近年来,特别是2007年以来催化剂的研究新进展,并对各类催化剂体系的研究工作做了简要总结,对相关研究热点做出展望.1贵金属催化剂体系1.1Ru 催化剂体系Ru 催化剂因其较高的低温加氢活性[27],近年来人们在该类催化剂体系催化氢解甘油方面进行了大量的研究,通过调整催化剂载体表面性质、添加金属助剂和向反应液体系中加入酸、碱添加剂等多种方式来提高该类催化剂的甘油氢解性能.以下从影响催化剂性能的几个主要因素对该催化体系近年来的相关工作进行讨论.1.1.1载体对Ru 催化剂甘油氢解性能的影响Tomishige 等[28]考察了不同活性碳负载的Ru 催化剂的甘油氢解性能,发现Ru /C 催化剂的甘油氢解性能主要受载体比表面积的影响,以小比表面积活性炭为载体制备的催化剂比大比表面积活性炭制得的催化剂表现出更佳的甘油氢解性能,如在120ħ和8MPa 初始H 2压力条件下,比表面积为254m 2/g 的催化剂的甘油转化率和1,2-丙二醇的选择性分别为21.3%和76.7%,而比表面积为1046m 2/g 的催化剂的甘油转化率和1,2-丙二醇的选择性分别只有约2%和52%.比表面积低的活性炭表面含氧官能团如羧基基团较少,具有较多的石墨相,而石墨相具有更强的电子传输能力和更稳定的结构,以该类载体负载金属Ru 颗粒对反应有利.Wang 等[29]考察了碳纳米管(CNTs )、活性炭、TiO 2、第25卷第3期分子催化Vol.25,No.32011年6月JOURNAL OF MOLECULAR CATALYSIS (CHINA )Jun.2011Al2O3和石墨等载体担载的Ru纳米颗粒的甘油氢解性能,发现CNTs担载的Ru催化剂表现出最高的1,2-丙二醇选择性(60.2%),而Ru/CNTs催化剂的甘油氢解活性主要受Ru纳米颗粒尺寸的影响,颗粒尺寸在5nm左右的Ru催化剂获得最高的1,2-丙二醇和乙二醇总收率,他们认为Ru纳米颗粒催化甘油氢解反应是一个结构敏感型反应.Feng等[30]考察了SiO2、NaY、γ-Al2O3、C、TiO2等载体对Ru催化剂的甘油氢解性能影响,结果显示载体不同,Ru的粒径不同,甘油氢解的活性主要受Ru粒径的影响.不同载体担载Ru催化剂的粒径大小顺序为Ru/SiO2>Ru/NaY>Ru/γ-Al2O3>Ru/C>Ru/TiO2,甘油氢解的活性顺序正好相反,Ru/TiO2催化剂的粒径最小活性最高,在180ħ,5MPa H2压力下甘油的转化率达90.1%,Ru/SiO2催化剂的甘油氢解活性最低,转化率仅有3.1%.载体对甘油氢解反应的选择性也具有较大影响,如以TiO2为载体制备的催化剂更倾向于通过甘油醛中间体发生逆羟醛反应制得乙二醇副产物,对1,2-丙二醇的选择性较低(20.6%);以SiO2和γ-Al2O3为载体制备的催化剂倾向于通过脱水加氢反应生成1,2-丙二醇,对1,2-丙二醇的选择性较高,分别为55.2%和47.3%.载体对Ru催化剂甘油氢解选择性的影响与载体自身的性质如表面酸碱性等有关,总体而言酸性载体更有利于1,2-丙二醇的生成.Vasiliadou等[31]考察了ZrO2、SiO2和γ-Al2O3等载体对Ru催化剂甘油氢解性能的影响,结果显示以RuNO(NO3)3为前驱体制得的Ru催化剂的甘油氢解活性与催化剂的表面总酸量有很好的对应关系,而催化剂对1,2-丙二醇的选择性受表面酸量影响不大.根据表面酸量的高低催化剂的活性顺序为Ru/ZrO2>Ru/γ-Al2O3>Ru/SiO2.Alhanash等[8]以强酸性固体酸Cs2.5H0.5[PW12O40](CsPW)负载的Ru/CsPW双功能催化剂开展甘油氢解反应,在150ħ,0.5MPa H2压力的温和反应条件下获得21%的甘油转化率和高达95.8%的1,2-丙二醇选择性,这是目前文献报道Ru基催化剂上获得的最高1,2-丙二醇选择性.不足的是在高于0.5MPa H2压力下,可能是CsPW中的W(Ⅵ)被还原,降低了其酸强度(CsPW参与催化反应中间体脱水),甘油的转化率明显下降.可以考虑选择不易被氢气还原的含SiW12O404-和BW12O405-的杂多酸盐为载体,通过适当提高H2压力,进一步提高甘油的转化率.1.1.2金属助剂对Ru催化剂甘油氢解性能影响Ma等[12,32]报道向反应体系中加入Re2(CO)10或通过浸渍法掺入Re后对SiO2,Al2O3,C和ZrO2等不同载体担载的Ru催化剂甘油氢解活性、选择性均有显著的促进作用.当Re和Ru同时负载到载体上后,Re助剂一方面促进了Ru的分散,另一方面与Ru之间存在协同效应,都有利于Ru催化剂性能的提高.Davis等[33]考察了Pt和Au助剂对Ru/C催化剂甘油氢解反应性能的影响,结果显示反应的转化率和1,2-丙二醇的选择性较Ru/C催化剂均没有明显提高.Jiang等[15]以离子液体(1,1,3,3-四甲基胍乳酸盐(TMCL))改性的膨润土(BEN)担载的Ru为母体催化剂,通过浸渍法掺合Cu制得Ru-Cu/TMG-BEN双金属催化剂.甘油氢解反应结果显示掺入Cu后1,2-丙二醇的选择性明显的提高,在230ħ和8MPa H2压力下获得100%甘油转化率和85%的1,2-丙二醇收率.同时该催化剂还表现出良好的稳定性,重复使用数次活性和选择性没有明显变化.1.1.3酸、碱添加剂对Ru催化剂甘油氢解性能影响Tomishige研究小组考察了不同类型酸性添加剂对Ru/C催化剂的甘油氢解性能影响,发现酸性阳离子交换树脂Amberlyst-15对Ru/C催化剂的活性和1,2-丙二醇选择性同时表现出显著的促进作用[27,28,34],但该催化剂体系的1,2-丙二醇收率仍较低(120ħ甘油转化率12.9%,1,2-丙二醇收率7.1%).由于Amberlyst-15的热稳定性较差(从120ħ开始其磺酸基分解放出SO2和H2S,导致催化剂中毒),通过升高反应温度来提高反应活性的方式受到限制.随后他们以热稳定性更高的Amber-lyst-70为促进剂,Ru/C催化剂在180ħ反应温度下表现出比以Amberlyst-15为促进剂时更高的活性、选择性和稳定性[35].Balaraju等[13]研究了铌酸(Nb2O5)、磷钨酸(TPA)、磷钨酸铯(CsTPA)以及负载型磷钨酸(TPA/ZrO2)等高热稳定性的固体酸添加剂对Ru/C催化剂甘油氢解性能的影响,发现甘油氢解活性强烈依赖于固体酸助剂的总酸量,二者之间呈良好的线性关系,总酸量越高催化活性越高.以总酸量最高的Nb2O5助催化的Ru/C催化剂在180ħ,6MPa H2压力下反应8h,甘油的转化率和1,2-丙二醇选择性分别为62.8%和66.5%.282分子催化第25卷碱性添加剂的类型不同对Ru基催化剂性能促进效果具有明显差异.对于Ru/C催化剂,添加0.8 mol的CaO后甘油的转化率和1,2-丙二醇的选择性均有较大提高,而加入相同浓度的NaOH,虽然甘油的转化率大幅提高,但生产的乳酸副产物迅速增加不利于1,2-丙二醇的选择性[36].对于Ru/ TiO2催化剂,不加碱助剂时甘油转化率和1,2-丙二醇选择性均较低,分别只有66.3%和47.7%.加入LiOH,NaOH,Li2CO3或Na2CO3后,甘油氢解反应的转化率和选择性均有显著提高,其中,LiOH对反应的促进效果最好(甘油的转化率和1,2-丙二醇的选择性分别提高至89.6%和86.8%);而加入KOH或K2CO3仅仅提高了1,2-丙二醇选择性,转化率有所下降[37].不同碱金属离子对甘油氢解促进能力大小为Li+>Na+>K+,可能与碱金属离子半径大小有关.1.2Rh、Pt和Pd催化剂体系Tomishige等[7]考察了活性炭、SiO2和Al2O3等载体负载的贵金属(Ru、Rh、Pd和Pt)催化剂的甘油氢解性能,结果显示Rh/SiO2表现出最佳的甘油氢解性能(在Amberlyst促进作用和120ħ,8.0MPa H2压力条件下甘油的转化率和1,2-丙二醇的选择性分别为14.3%和26.0%).主要原因是Rh/SiO2催化剂在较低(120ħ)的甘油氢解反应温度下被还原出的活性金属比例高.虽然以SiO2和Al2O3担载的Pt和Pd催化剂也能在反应条件下还原出较高含量的活性金属,可能是由于Pt和Pd自身的甘油氢解活性低,如上载体担载的Pt和Pd催化剂活性仍较低.他们最近的研究发现适量Re助剂的加入不仅可以大幅提高Rh/SiO2催化剂的甘油氢解活性,而且可以抑制C-C键裂解,提高催化剂对丙二醇产物的选择性[38].Maris等[36]考察了Pt/C催化剂的甘油氢解反应性能,结果显示不加碱助剂该催化剂的活性较低(200ħ,4.0MPa H2压力,甘油转化率13%,1,2-丙二醇选择性78%),加入CaO和NaOH等碱助剂后反应活性均有不同程度的提高,但碱助剂的加入导致乳酸副产物的选择性升高,1,2-丙二醇产物的选择性有一定降低.为了克服碱助剂需要中和处理、导致甘油中C-C键的断裂活性增高以及产物和催化剂分离提纯复杂等弊端,Yuan等[20]首次报道以固体碱担载的Pt催化剂,不需添加碱助剂即在甘油氢解反应中表现出优越的催化性能.以强碱性水滑石(HLT)担载的高分散纳米Pt为催化剂,在220ħ,3.0MPa H2压下反应20h,甘油的转化率为92.1%,1,2-丙二醇选择性达93.0%.相比以碱性较弱的Al2O3,HZSM-5和H-Beta等载体负载的Pt催化剂的甘油氢解活性和选择性均较低,可能是载体的碱性有利于弱酸性甘油的吸附与活化.提高催化剂的碱性和减小Pt颗粒的粒径对于提高催化剂的活性具有重要的意义.甘油氢解反应通常需在H2和合成气等还原性气氛下进行,2008年,D’Hondt等[16]首次采用Pt/ NaY催化剂,通过甘油水相重整和选择性氢解相结合的方式在不需通入氢气的条件下制得1,2-丙二醇.以20wt%甘油水溶液为原料在230ħ反应15 h,甘油转化率和1,2-丙二醇选择性分别为85.4%和64.0%.他们提出了如图1所示的反应路径,首先一部分甘油在Pt颗粒上发生液相重整生成H2和CO2,部分CO2溶于水相反应液生成H2CO3,H2CO3解离的H+可与NaY分子筛发生部分离子交换生成具有一定酸性的H-NaY.该酸性分子筛催化甘油脱水生成丙酮醇中间体,丙酮醇中间体再在金属Pt和第一步水相重整反应中生成的H2的作用下加氢生成1,2-丙二醇.根据该反应路径,同时具有较高水相重整、脱水活性和加氢活性的多功能催化剂的设计是实现反应的关键,不足之处是一部分甘油转化为了无用的CO2.Musolino等[39]在惰性气氛下,以Pd/Fe2O3为催化剂通过乙醇或异丙醇等还原性溶剂分子中转移出的氢原位氢解甘油,在180ħ反应温度下甘油可完全转化,1,2-丙二醇选择性可达94%.具有较高还原性和脱氢活性的金属Pd的选择以及Fe2O3载体的使用对反应的成功实现均起到决定性作用.不足之处是反应液的浓度较低(<5%),使用了大量的醇作溶剂.从上面的报道可以看出,在Ru、Rh、Pt、Pd等贵金属催化剂体系中以Ru基催化剂在甘油氢解反应上的研究最多,表现出的活性也较高,但因其对C-O键和C-C键加氢裂解的选择性较低,对目标产物1,2-丙二醇的选择性通常只有20% 60%.为提高Ru基催化剂的活性和对1,2-丙二醇的选择性,往往需要在催化剂中引入固体酸构筑双功能活性位,或在反应体系中加入固体酸或强碱等进行助催化,其中以Ru-固体酸双功能催化剂的甘油氢解性能更为优异,通过提高固体酸载体或助剂的酸性382第3期黄志威等:甘油催化氢解制备1,2-丙二醇催化剂研究进展图1Pt/NaY双功能催化剂上甘油转化制备1,2-丙二醇的主要反应路径Fig.1Main pathways for the conversion of glycerol into1,2-propanediol viabifunctional catalysis with Pt/NaY[16]有望进一步制得性能更佳的Ru催化剂;此外,通过引入第二金属构筑Ru-M(M=Re或Cu)双金属催化剂也能明显改善Ru基催化剂的甘油氢解性能.值得指出的是通过构筑特定的金属-固体碱双功能活性位在Pt催化剂上也获得了很高的甘油氢解活性和选择性,在多功能Pt、Pd催化剂上通过反应体系中原位产生的H2氢解甘油也获得了较大突破.2Cu催化剂体系相对于Ru、Rh和Pt等贵金属催化剂,Cu基催化剂因其独特C-O键氢解性能和低廉的价格,受到更广泛的关注,对该类催化剂的研究近年来也逐年增多.2.1Cu/Al2O3和Cu/SiO2催化剂Guo等[14]考察了γ-Al2O3和多种酸性分子筛(HY、13X、HZSM-5、Hβ)等载体担载的铜催化剂的甘油氢解性能,结果显示Cu/Al2O3催化剂表现出最佳的催化性能,在优化的条件下(220ħ和1.5 MPa初始H2压力),甘油氢解转化率为49.6%,1,2-丙二醇选择性可达96.8%.各种分子筛担载的Cu催化剂几乎没有活性,对1,2-丙二醇的选择性也较低.Cu/Al2O3催化剂中铜的分散度高,还原后表面活性铜含量高,而Al2O3表面适当的酸性促进了甘油脱水生成丙酮醇中间体,均对甘油氢解制备1,2-丙二醇有利.Sato等[19]以对甘油脱水制备丙酮醇同时具有很高活性和选择性的Cu/Al2O3为催化剂[40],在固定床反应器中通过甘油先高温气相反应脱水生成丙酮醇,然后该中间体再在常压下低温加氢的两步工艺高收率(>96%)的制得了1,2-丙二醇.Mane等[41]考察了通过共沉淀法制备的粒径在7 11nm的纳米Cu/Al催化剂的甘油氢解性能,结果显示在220ħ和7MPa氢气压力条件下,甘油的转化率和1,2-丙二醇的选择性分别为38%和91%,相比Cu/Cr催化剂的转化率和选择性分别只有9%和55%,充分显示了该纳米催化剂高的催化性能.Cu/SiO2是一类具有较高羰基加氢[42,43]和醇羟基脱氢[44,45]活性的催化剂,该类催化剂在甘油氢解反应中的研究少见报道.作者考察了通过沉淀凝胶法和浸渍法制备Cu/SiO2催化剂的甘油氢解制l,2-丙二醇反应活性[10].结果显示沉淀凝胶法制备的Cu/SiO2催化剂粒径小、分散度高、抗烧结稳定性好,在180ħ的较低温度条件下即获得45.7%的甘油转化率,远高于浸渍法得到的9.6%.制备方法对Cu/SiO2催化剂的1,2-丙二醇选择性影响不大,以浸渍法制备的催化剂略高为97.8%(沉淀凝胶法制备催化剂的1,2-丙二醇选择性为95.3%).固定床寿命实验表明,沉淀凝胶法制备的Cu/SiO2催化剂表现出良好的稳定性,连续使用200h活性仍没有明显下降,而浸渍法制备的催化剂在连续使用100h后,活性便下降至初始值的一半以下.对Cu/SiO2催化剂甘油氢解反应机理的研究发现Cu0是甘油氢解反应的活性位,减小Cu0粒径有利于提高甘油氢解活性.我们最近的研究还发现钠离子对Cu/SiO2催化剂的甘油氢解反应性能具482分子催化第25卷有重要影响[46].减少催化剂中钠离子含量可以同时提高催化剂的活性和1,2-丙二醇产物的选择性,但过低的钠离子含量对催化剂的活性也不利.适量钠离子的存在对防止催化剂中铜物种的流失、维持催化剂稳定性起到积极作用.因此,在研究含碱金属沉淀剂沉淀法制备的铜基催化剂的甘油氢解反应性能时,还应充分考虑催化剂中碱金属离子的影响.Zheng等[47]通过固定床反应器考察了离子交换法、浸渍法和溶胶凝胶法等不同方法制备的Cu/ SiO2催化剂的甘油氢解性能,结果显示在优化条件下(250ħ,4.0MPa,0.8h-1液体空速)以离子交换法制备的催化剂表现出更高的活性(转化率99.6%)和1,2-丙二醇选择性(86.4%).他们认为主要原因是该方法所制备的催化剂表面两种活性中心(高分散Cu0和Cu+)共存,在甘油氢解反应中起协同作用.2.2Cu/ZnO和Cu/ZnO/Al2O3催化剂刘海超等[6]考察了以尿素均匀共沉淀法制备的Cu-ZnO催化剂的甘油氢解性能,结果显示催化剂的活性和选择性受Cu和ZnO粒径的影响,减小ZnO和Cu的粒径可以提高催化剂的活性和选择性.催化剂经预还原使得Cu粒径更小,效果更好.经预还原CuʒZn为1ʒ1的小粒径催化剂在200ħ初始氢压4.2MPa条件下反应12h,甘油的转化率为22.5%,1,2-丙二醇选择性为83.6%.他们认为甘油主要在酸性的ZnO表面脱水、然后脱水中间体在Cu表面加氢.他们进一步的研究发现CuʒZn比为1ʒ1的催化剂中Cu和ZnO之间相互作用力强,Cu颗粒的微应力高,因而表现出最高的甘油氢解活性[48].随后,不少研究者也通过制备小粒径、高分散的Cu-ZnO催化剂提高该类催化剂的甘油氢解活性[17,49].对于Cu/ZnO催化剂,在水相甘油氢解反应中快速的烧结失活是其活性较低的一个重要原因[6,17],提高水相反应的稳定性是该类催化剂今后努力的方向.Huang等[9]通过釜式反应对比考察了Cu/Cr2O3,Ni/Al2O3,Cu/ZnO/Al2O3及SiO2担载的Cu、Ni、Co、Pd、Ru等多种催化剂的甘油氢解反应性能,结果显示Cu/ZnO/Al2O3催化剂在200ħ,5.0MPa H2压力条件下同时表现出较高的甘油氢解活性(转化率20.4%)和1,2-丙二醇选择性(80.1%).随后,他们以Cu/ZnO/Al2O3催化剂开展了纯甘油原料的固定床连续气相氢解反应研究,在更温和条件下(190ħ,0.64MPa H2压力),甘油的转化率和1,2-丙二醇的选择性分别可达96%和92%,均较釜式反应结果有显著提高,说明通过固定床连续气相反应的方式更有利于甘油的转化利用.Meher等[50]通过釜式反应考察了水滑石基的多种复合氧化物催化剂的甘油氢解活性,结果显示Cu/Zn/Al催化剂表现出的性能最佳,在200ħ、1.4MPa H2压力条件下获得52%转化率和92%93%的1,2-丙二醇选择性.近年来,不少专利文献还报道了多组份铜催化剂如Cu-Zr-Mo[51]、Cu-Zn-Mn-Al[52]、Cu-Ce-Si[53]等在甘油氢解反应中的应用,取得了很高的催化活性(95% 100%)、选择性(95% 98%)和寿命稳定性(>400h),显示出良好的应用前景.3Ni、Co催化剂体系Marinoiu等[54]考察了商业Ni/SiO2、Ni/SiO2-Al2O3和Ni/C催化剂的甘油氢解性能,结果显示Ni/SiO2–Al2O3催化剂的性能最佳,在200ħ和2.5MPa H2压力下反应8h获得30%甘油转化率和98%的1,2-丙二醇选择性,而相同条件下Ni/SiO2和Ni/C催化剂的转化率均<2%.值得指出的是该Ni/SiO2–Al2O3催化剂中还掺杂有一定量的Cu和Mn,其高活性也可能与金属杂质的影响有关.Yin等[55]以Raney Ni为多功能催化剂,采用与D’Hondt等[16]相类似的方法,以甘油原位水汽变换反应产生的H2氢解甘油,获得了较Pt/NaY催化剂更高的甘油氢解活性,在180ħ反应1h甘油即可完全转化,不过由于Ni催化剂具有较高的C-C键裂解活性,液体产物中1,2-丙二醇选择性较低(43.0%),另一主要产物为裂解产物乙二醇.升高反应温度有利于提高C-O键的裂解活性同时抑制C-C键的裂解,对提高1,2-丙二醇选择性有利.最近,Yu等[18]报道通过先碳热还原再用KBH4处理的Ni/AC催化剂(AC,活性炭)在甘油氢解反应中的应用,在优化条件下(200ħ,5MPaH2,6h),甘油的转化率和1,2-丙二醇选择性分别可达63.2%和77.3%.碳热还原处理得到活性金属Ni的同时在AC表面产生大量含氧官能团,这些官能团经KBH4还原处理后变成酸性官能团,提高了催化剂的酸性继而大幅提高催化剂的甘油氢解活性,因而表现出较直接通过KBH4,H2或碳热还原582第3期黄志威等:甘油催化氢解制备1,2-丙二醇催化剂研究进展的相同组成催化剂更优异的催化性能.他们还以含有适当强酸性位的NaX分子筛为载体制备Ni/NaX 催化剂,也获得了较高的甘油氢解活性(转化率86.6%)和选择性(80.4%)[56].酸性载体的选择或酸性位的构筑对制备性能更优异的甘油氢解镍基催化剂具有重要的指导意义.与Ni、Cu等非贵金属催化剂相比,Co基催化剂在甘油氢解反应中的研究最少,相关报道主要集中在中科院大连化学物理研究所申文杰研究组[11,21,57].2008年,他们首次报道钴纳米线在甘油催化氢解反应中的应用,在NaOH的促进作用和220ħ,5.2MPa H2压力条件下,甘油的转化率可达83%,1,2-丙二醇的选择性为56%[11].他们还考察了由Co纳米棒分级生长而成的Co纳米花的甘油氢解反应性能,结果显示Co纳米花表现出比钴纳米颗粒更高(约2.5倍)的催化活性,主要原因是钴纳米花的初级纳米棒结构倾向于优先暴露比纳米颗粒更高反应活性的晶面[21].该结果揭示了纳米材料在甘油氢解反应中的形貌效应.随后,该小组还以碱性MgO担载的Co纳米颗粒为催化剂开展了甘油氢解反应[57],发现催化剂的活性主要受焙烧温度的影响,提高焙烧温度(从400ħ升高至600ħ)可以显著提高催化剂的活性(在200ħ,2MPa H2压力条件下经600ħ高温焙烧的催化剂甘油转化率为44.8%,而经400ħ焙烧的催化剂只有5.3%)和稳定性.主要原因是提高焙烧温度可以增强Co3O4与MgO之间的相互作用,促进MgCo2O4尖晶石和Mg-Co-O固溶体的生成,有利于阻止Co 颗粒在较苛刻的甘油氢解反应条件下聚集长大而失活.催化剂对1,2-丙二醇选择性受焙烧温度影响不大,维持在42% 45%.表1对上述各类催化剂中效果较好的催化剂的表12007年至今一些代表性甘油氢解制备1,2-丙二醇催化剂体系及反应结果Table1Some typical catalyst systems and catalytic results of glycerol hydrogenolysis to1,2-propanediol from2007to present Catalyst(additive)Reaction conditions Conv.(%)Sel.(%)Ref.5%Ru/TiO2(LiOH)20%Gly a,170ħ,3.0MPa,12h89.686.8[37]5%Ru/C(NaOH)1%Gly,200ħ,4.0MPa,5h9246[36]5%Ru-Cs2.5H0.5[PW12O40]20%Gly,150ħ,0.5MPa,10h2095.8[8]5%Ru/C(Nb2O5)20%Gly,180ħ,6.0MPa,8h44.660.9[13]5%Ru/γ-Al2O3100%Gly,240ħ,8.0MPa,5h69.037.9[31]5%Ru/C(Re2(CO)10)40%Gly,160ħ,8.0MPa,8h59.456.6[12]3%Ru-Cu/TMG-BEN b32%Gly,230ħ,10.0MPa,18h10086.4[15]5%Rh/SiO2(Amberlyst)20%Gly,120ħ,8.0MPa,10h14.326.0[7]Rex -Rh/SiO220%Gly,120ħ,8.0MPa,5h 82 35[38]Pd/Fe2O3Gly in2-propanol,200ħ,2h10094[39]3%Pt/C(CaO)1%Gly,200ħ,4.0MPa,5h10036[36]2.7%Pt/NaY20%Gly,230ħ,No H2,1h98.791.3[16]2%Pt/HLT c20%Gly,220ħ,3.0MPa,20h92.193.0[20]Cu/ZnO19%Gly,200ħ,4.2MPa,12h22.583.6[6]Cu/ZnO20%Gly,200ħ,5MPa,7h4690[17]Cu/Al2O330%Gly,top200ħ,bottom120ħ,H2360cm3/min10096.9[19]Cu/Al2O350%Gly,220ħ,1.5MPa,10h49.696.8[14]Cu/SiO240%Gly,180ħ,6.0MPa,0.25h -1WHSV8098[10]Cu/SiO280%Gly,250ħ,4.0MPa,0.8h -1WHSV99.686.4[47]Cu/ZnO/Al2O3100%Gly,190ħ,0.64MPa,0.08h-1WHSV96.292.2[9]Cu/Zn/Al80%Gly,200ħ,1.4MPa,24h5293[50]Co nanowires(NaOH)10%Gly,220ħ,5.2MPa,5h8356[11]Co/MgO10%Gly,200ħ,2.0MPa,9h44.842.2[57]Raney Ni10%Gly,180ħ,No H2,1h10043.0[55]Ni/AC-CB25%Gly,200ħ,5.0MPa,6h63.277.4[18]Ni/NaX25%Gly,200ħ,6.0MPa,10h86.680.4[56]a Gly=glycerol;b TMG-BEN:1,1,3,3-tetramethy lg uanidinium-bentonite;c HLT:hydrotalcite682分子催化第25卷性能和反应条件进行了对比总结,从表中可见,近年来通过调变载体的酸碱性、掺入金属助剂、加入酸性或碱性添加剂等贵金属催化剂的活性和1,2-丙二醇选择性有较大提升;通过制备多功能催化剂,以反应体系中原位生成的H2催化甘油氢解反应取得新进展;通过制备高分散、小粒径的纳米铜催化剂获得了具有良好应用前景的催化结果;通过合成特定形貌的钴纳米材料在钴基催化剂氢解甘油反应上获得了一定突破;通过设计或选用一定酸性的载体,负载型的镍基催化剂也表现出较高的催化活性和选择性.总体来看,贵金属催化剂的组成较为复杂,成本较高,对1,2-丙二醇的选择性也还有待提高,仍主要限于实验室研究;镍基、钴基催化剂的研究相对较少,甘油氢解活性和选择性还不够理想;相比,铜基催化剂因其较高的C-O键加氢活性和较低的C-C键裂解活性,不仅对甘油催化氢解制备1,2-丙二醇的活性和选择性高,而且催化剂体系清洁无需加入酸或碱进行助催化,对高浓度甘油溶液表现出较高的催化活性,是最具应用开发潜力的一类催化剂,目前已有该类催化剂工业化应用的相关报道.通过调变催化剂的组成和/或加入酸/碱助剂提高催化剂的活性和/或选择性仍将是贵金属催化剂和非贵金属镍、钴催化剂研究的重点,通过调变催化剂的组成和/或制备方法提高催化剂的稳定性将是铜基催化剂进一步研究的重点.4结语近年来随着生物柴油的发展,其生产过程中甘油副产物的高值化利用受到越来越多的关注,其中通过甘油氢解制备高附加值1,2-丙二醇的研究取得了很大进展.对于甘油氢解制备1,2-丙二醇反应,无论是贵金属Ru、Rh、Pt、Pd催化剂体系,还是非贵金属Cu、Ni和Co都得到了快速的发展,催化剂组成不断拓展,涌现出许多新的催化剂体系.总体呈现从贵金属催化剂向非贵金属Cu、Ni和Co 发展的趋势,催化剂也由单金属组份向多金属发展,催化剂体系的选择也更加绿色清洁,对催化剂的研究也从单纯的追求高活性和高选择性向考虑综合性能(活性、选择性和寿命稳定性)发展.高分散、小粒径和高稳定性纳米金属催化材料的合成是取得较高甘油氢解性能的一大关键,新型酸性/碱性载体的设计、利用及其与活性金属的匹配在高效甘油氢解制备1,2-丙二醇催化剂中发挥了重要作用.纳米催化剂在甘油氢解反应中的形貌和尺寸效应是值得进一步深入研究的课题,开发新型高效的复合型多功能催化剂将是今后的研究热点.参考文献:[1]Xu Yun-zhen(许赟珍),Ou Xian-jin(欧先金),Guo Ni-ni(郭妮妮),et al.Chin.J.Process.Eng.(过程工程学报)[J],2008,8(4):695-702[2]Song Ru(宋如),Qian Ren-yuan(钱仁渊),Li Cheng(李成),et al.China Oils and Fats(中国油脂)[J],2008,33(5):40-44[3]Zheng Y,Chen X,Shen Y.Chem.Rev.[J],2008,108(12):5253-5277[4]Behr A,Eilting J,Irawadi K,et al.Green Chem.[J],2008,10(1):13-30[5]Zhou C-H,Beltramini J N,Fan Y-X,et al.Chem.Soc.Rev.[J],2008,37(3):527-549[6]Wang S,Liu H.Catal.Lett.[J],2007,117(1):62-67[7]Furikado I,Miyazawa T,Koso S,et al.Green Chem.[J],2007,9(6):582-588[8]Alhanash A,Kozhevnikova E,Kozhevnikov I.Catal.Lett.[J],2008,120(3):307-311[9]Huang L,Zhu Y L,Zheng H Y,et al.J.Chem.Techn-ol.Biotechnol.[J],2008,83(12):1670-1675[10]Huang Z,Cui F,Kang H,et al.Chem.Mater.[J],2008,20(15):5090-5099[11]Liu Q Y,Guo X H,Chen J L,et al.Nanotechnology [J],2008,19(36):365608-365616[12]Ma L,He D,Li Z.Catal.Commun.[J],2008,9(15):2489-2495[13]Balaraju M,Rekha V,Prasad P S S,et al.Appl.Catal.A[J],2009,354(1-2):82-87[14]Guo L,Zhou J,Mao J,et al.Appl.Catal.A[J],2009,367(1-2):93-98[15]Jiang T,Zhou Y,Liang S,et al.Green Chem.[J],2009,11(7):1000-1006[16]D'h ondt E,Vyver S V D,Sels B F,et al.Chem.Com-mun.[J],2008,45:6011-6012[17]Bienholz A,Schwab F,Claus P.Green Chem.[J],2010,12(2):290-295[18]Yu W,Xu J,Ma H,et al.Catal.Commun.[J],2010,11(5):493-497[19]Akiyama M,Sato S,Takahashi R,et al.Appl.Catal.A [J],2009,371(1-2):60-66[20]Yuan Z,Wu P,Gao J,et al.Catal.Lett.[J],2009,130(1-2):261-265782第3期黄志威等:甘油催化氢解制备1,2-丙二醇催化剂研究进展。

Raney-Ni催化氢解甘油制备1,2-丙二醇工艺条件的研究

Raney-Ni催化氢解甘油制备1,2-丙二醇工艺条件的研究刘旭;陈忠;文福姬;李红今;李健秀【摘要】以甘油为原料,Raney-Ni为催化剂甘油氢解制备1,2-丙二醇.通过单因素试验考察了各反应条件对反应结果的影响.结果表明,适宜的工艺条件为催化剂用量为甘油用量的35%,反应温度170℃,反应时间9h,反应液为甘油的水溶液,甘油质量分数80%,反应釜内氢气压力2.5 MPa,搅拌速率300 r/min.【期刊名称】《精细石油化工》【年(卷),期】2013(030)003【总页数】3页(P67-69)【关键词】1,2丙二醇;甘油;Raney-Ni;催化氢解【作者】刘旭;陈忠;文福姬;李红今;李健秀【作者单位】常州大学石油化工学院,江苏常州213164;常州大学石油化工学院,江苏常州213164;盐城师范学院化学化工学院,江苏盐城224002;吉化辽源化工有限责任公司,吉林辽源136200;盐城师范学院化学化工学院,江苏盐城224002【正文语种】中文【中图分类】TQ223.11,2-丙二醇用途极其广泛,在化学工业中作为极性溶剂使用,主要用于生产不饱和聚酯,所占比例约为27%;它是良好的防冻剂,可以替代乙二醇用于防冻飞行器和食品冷冻剂等方面,所占比例约为20%。

目前1,2-丙二醇生产方法主要是以环氧丙烷、丙烯醛、环氧乙烷为原料,这些原料都是石油衍生物,随着石油资源的不断匮乏,以上方法也会越来越受到原料短缺的限制[1]。

随着世界范围内生物柴油的推广使用,产生了大量的副产物粗甘油,每生产10t生物柴油就会副产约1t粗甘油[2]。

所以利用甘油催化氢解生产丙二醇的工艺路线被广泛重视,而催化剂是催化氢解能否进行的关键因素。

近年来甘油氢解制备1,2-丙二醇催化剂的研究报道较多,陈忠等[3]对于催化剂种类进行了详细的综述。

其中镍基催化剂有着很好的加氢活性,具有自身稳定性较好、使用技术较为成熟、工业生产规模较大、价格相对便宜和回收较为方便等独特优势[4-6]。

甘油催化加氢制备丙二醇反应研究

甘油催化加氢制备丙二醇研究中科合成油技术有限公司中国科学院山西煤炭化学研究所朱玉雷2010.4中国科学院煤炭化学研究所,中科合成油技术有限公司2010.4报告内容•技术背景•甘油催化加氢生成1,2-丙二醇•甘油催化加氢生成1,3-丙二醇中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司各种金属催化剂在高压釜内的活性评价结果a中国科学院煤炭化学研究所,中科合成油技术有限公司固定床内Ni/Al2O3上反应温度对甘油氢解反应的作用a中国科学院煤炭化学研究所,中科合成油技术有限公司固定床内Cu/ZnO/Al2O3上反应温度对甘油氢解反应的作用a中国科学院煤炭化学研究所,中科合成油技术有限公司固定床内Cu/ZnO/Al2O3上反应压力对甘油氢解反应的作用a中国科学院煤炭化学研究所,中科合成油技术有限公司文献中提到的1,2-丙二醇形成机理路线中国科学院煤炭化学研究所,中科合成油技术有限公司中国科学院煤炭化学研究所,中科合成油技术有限公司Cu/ZnO/Al2O3的催化性能和稳定性反应条件:190o C、0.36 MPa、重量空速0.08 h-1和氢料比140中国科学院煤炭化学研究所,中科合成油技术有限公司新鲜的、还原的和失活后催化剂的XRD表征和织构性能中国科学院煤炭化学研究所,中科合成油技术有限公司失活催化剂的TG-DTG谱图(A)空气氛中(B)Ar氛中中国科学院煤炭化学研究所,中科合成油技术有限公司各催化剂在TG-MS中的MS谱图中国科学院煤炭化学研究所,中科合成油技术有限公司-TPR谱图新鲜的、失活的和再生的催化剂反应性能和H2中国科学院煤炭化学研究所,中科合成油技术有限公司2010.4小结1.在Cu/ZnO/Al2O3上,甘油氢解反应主要产物为1,2-丙二醇和羟基丙酮;2. 在190℃、0.36MPa、无溶剂和气相连续固定床条件下,实现甘油高收率(90%)转化为1,2-丙二醇;3. 结合热力学计算和反应证明1,2-丙二醇是通过中间体羟基丙酮加氢生成;4. 氢解催化剂Cu/ZnO/Al2O3失活,主要是积碳造成, 在350o C可实现催化剂的再生。

中科院兰化所科技成果——生物基甘油定向转化合成1,2-丙二醇

中科院兰化所科技成果——生物基甘油定向转化合成1,2-丙二醇背景介绍1,2-丙二醇是合成不饱和聚酯、环氧树脂、聚氨酯树脂的重要化工原料,大量用于表面涂料和增强塑料。

1,2-丙二醇的粘性和吸湿性好,并且无毒,在食品、医药和化妆品工业中广泛用作乳化剂、吸湿剂、润滑剂和溶剂。

此外,1,2-丙二醇还是有效的抗冻剂,正在逐渐取代乙二醇在抗冻剂上的市场份额。

生物柴油是利用可再生资源生产替代石化柴油的清洁安全的新型燃料,是目前快速发展的清洁可再生能源的重要形式。

生物柴油作为“绿色能源”,其突出的环保性和可再生性,引起了世界各国家的高度重视。

然而,每产生10吨生物柴油,就会产出1吨左右的甘油,使生物柴油的经济性受到了考验。

随着生物柴油的大规模化生产,预计到2010年全世界生物柴油的年产量将超过40亿升,将联产超过4亿升的甘油。

甘油的价格由2003年的10000元/吨降到目前的5000元/吨,1,2-丙二醇的价格不低于13000元/吨。

因此,通过副产物甘油的高附加值利用,成为解决生物柴油经济性的必由之路。

甘油高值化利用是近年来随着生物柴油的发展而兴起的研究方向,国际上这方面的研究也刚刚起步。

甘油加氢制备1,2-丙二醇,是甘油高值利用取得较大进展的一个方向,备受各国学者以及企业界的高度关注。

作为一条新的技术路线,各国学者以及企业界开始了对甘油制备1,2-丙二醇的研究。

主要集中在德国的Degussa、德国的BASF、美国的Shell Oil Company、英国的DAVY PROCESS TECHN LTD等世界著名化学品生产公司。

研究内容多都是针对催化剂的开发研究,同时达到高转化率高选择性的报道较少,反应条件苛刻,目前没有工业化应用报到。

成果简介中国科学院兰州化学物理研究所于2008年8月,完成了由丙三醇(即生物柴油的副产物甘油)制备丙二醇的技术开发。

该技术采用目前油脂加工过程中生产的甘油,在铜催化剂作用下,一步加氢生成1,2-丙二醇。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以甘油为原料两步法制备1,2-丙二醇的工艺研究利用生物质转化为高附加值的化学产品是绿色化学的一个重要研究方向[1,2]。

绿色化学所追求的目标是化学过程不产生污染,并实现高效、高选择性的化学反应,尽可能不生成副产物,实现“零排放”,以达到“原子经济性”反应[3]。

甘油作为一种理想的可再生原料,以其为平台可以提供一条绿色且经济的生产大量化学产品的途径。

它作为生物柴油的副产物大量生成,每生产9Kg生物柴油约产生1Kg粗甘油[4,5]。

随着生物柴油持续升温,寻找和开发甘油的新用途,将其作为原材料加工成其他产品,不但可以降低生物柴油的生产成本,提高综合经济效益,还可以解决甘油的过剩问题。

目前国外两家公司作开发了利用微生物发酵甘油生成 1,3 -丙二醇的技术。

国内清华大学和大连理工大学等单位也在生物发酵法制备 1,3-丙二醇方面进行了研究。

并取得了一定成果。

虽然微生物对甘油转化为1,3-丙二醇的选择性很高,且反应条件温和操作简单,但是在产率的提高和菌种的选择性上还存在着很多困难。

甘油催化氢解制备丙二醇的机理如下:

甘油催化氢解制备丙二醇的甘油催化氢解制备丙二醇的反应见下图。

在催化剂作用和氢气存在的条件下,通过一次C-O断裂,甘油可以转化成1,2-丙二醇和1-3丙二醇。

但是由于催化剂种类及反应参数的不同,可能发生以下副反应:在甘油过度氢解时,即经过2~3次C-O键断裂后,得到一元醇( 正丙醇、丙醇)和丙烷。

如果经历1次C-C键的断裂则会生成乙二醇。

经过2次C -C键的断裂将生成甲醇。

甘油经过C-O键和C-C键同时或者交替的断裂可能得到正丙醇、丙醇、甲醇、和甲烷。

甘油的氢解反应甘油催化氢解的反应机理是比较复杂的,由于反应条件、催化剂的不同,甘油氢解制丙二醇的机理也存在着一定的差异。

当反应在酸性或者中性条件下进行时,一般认为反应是下面的机理进行。

脱水,生间产物烯醇及酮(醛)式互变异构体,之后中间产物进一步发生加氢反应生成1,2 -丙二醇或l,3-丙二醇。

实验表明,反应体系中加入钨酸可以加快反应速率,变反应的选择性。

但是在使用其他的无机酸如盐酸时,反应转率并不理想。

这说明钨酸的酸性并不

是影响反应的主要因素,脱水反应可能受到诸多因素的影响。

消去伯羟基往往比消去仲羟基更加容易,可能也与空间位阻有关。

当反应在碱性条件下进行时,一般认为反应是按以下所示的机理进行的。

可吸附于催化剂表面,在催化剂的作用下脱氢生成油醛及其烯醇互变异构体,后中间体从催化剂表面脱附,生成的C-H键基丙烯醛,然后加氢得到1,2-丙二醇。

根据此机理,甘油脱氢形成的甘油醛与它的烯醇互变异构体是处于平衡状态的以由水或吸附的O-H反应解释脱羟基反应l,2-丙二醇的形成。

研究甘油催化氢解的反应机理,进一步改进催化剂体系和实现对目标产物的高选择性与高产率有着极为重要的指导意义。

从上述的机理中可以看出反应按照哪种机理进行,会得到1,2-丙二醇,而在碱性条件下反应时,很难得到1,3-丙二醇,同时产生1,2-丙二醇和1,3-丙二醇的情况下,很难判断哪些因素对它们的选择性具有决定性作用。

总之,对该反应的机理研究还比较肤浅,有待进一步完善。

甘油催化氢解制备丙二醇的工艺如下:

典型的甘油催化氢解一般会采取液相加氢工艺,为甘油的沸点较高,为290℃,采取气相加氢工艺,高温可能会导致结焦,造成操作问题,同时会影响催化剂的性能。

但通过增大氢油比、缩短、留时间等方法,甘油气相加氢工艺也可以实现。

1.DPT工艺:此外,通过多步骤或者利用超临界溶剂、保护基团,也可以实现甘油氢解。

戴维工程技术公司开发的甘油气相催化氢解制取1,2-丙二醇的工艺可以获得较好的收率。

该工艺利用固定床铜基非均相催化剂,反应温度200℃、氢压2.0P a,停留97 s,氢油物质的量比461和液时空速0 .287 h 的条件下,甘油转化率为100%,反应对1,2-丙二醇的选择性可以达到93.28%副产物为乙二醇、羟基丙酮、丙醇、异丙醇和乙醇。

2 S u p p e s工艺:S u p p e s博士和其同事共同研究开发的反应一。

分离两步工艺,甘油转化为1,2-丙二醇,并且能获得高收率。

首先在环境压力和温度依次为220℃,14Mpa下,经过1.5和3.0h ,甘油分子内脱水生成丙酮醇,然后丙酮醇在190℃、MP a条件下经过12h完成反应。

得到1,2 -丙二醇。

该工艺中利用的是亚铬酸铜催化剂。

第一步反应时催化剂不必经过还原,

而在进行第二步反应时,必须将催化剂预还原。

3其他工艺:此外,Ha a s等人提出一个可以从气相甘油同时得到l ,2丙醇和1,3 - 丙二醇过程。

过程分为3步,首先甘油在固体酸催化剂作用下脱水得到丙烯醛,然后丙烯醛在传统酸性水合催化剂作用下水化得到羟基丙醛。

最后羟基丙醛在传统加氢催化剂作用下加氢可得丙二醇,通过蒸馏可以分离混合物得到产品在近临界或超临界水蒸气中,利用酸性条件催化甘油脱水得到丙烯醛,然后对丙烯醛水合氢化生产丙二醇。

该工艺分为4步,首先甘油与苯甲醛醇醛缩合生5-羟基-2一苯基-1,3-二乙烷,然后5-羥基-2 - 苯基-1,3-二氧杂环乙烷与磺酰氯置换反应得到5 -磺酸基-2 -苯基-1,3 二氧杂环乙烷,最后经过脱水,氢解得到1,3-丙二醇,总反应的收率可以达到72%。

然研究人员进行了大量工作。

分别在气、液相、超临界或近临界等方向进行了研究,但甘油化氢解制备丙二醇的工艺从实验室的研发到现代工业化仍需要更多的探索。