标准工时推广及效率分析实施报告(ppt19页)2.pptx

标准工时分析及效率分析

综合效率=良品所需工时/总出勤工时 =运转率 x 作业效率 运转率 =实绩工时/总出勤工时 作业效率= 良品完成工时/实绩工时

作 业 效 率

运 转 效 率

2003年4月1-30日

2003年5月~

在F线试点,两种 计算方法同时计算 ,比较差异,找出 问题: 效率计算方法改变 ,将CTV生产线按 工艺分为几段进行 效率计算,并进行 分段改善。

根据F线的经验选 一条内销线推广, 进行差异分析改善 在次阶段F线继续 实施此方法;

根据F线及内销线 的经验选一条外 销线推广,进行差 异分析改善 此阶段共有2条生 产线已实施该方 法

100 ~ 130 %

各种管理方式下的作业效率

效率分析系统实施,定期分类分析效率状况

作业效率浪费要因分析

16/17

区 分

内 容

少量的作业终止, 浪费(IDLE)

1.发生在作业开始和结束时, 中间休息前后发生的浪费 2.作业变更时的浪费 3.周围环境的不必要整理 (夹具的粗糙整理) 4.作业开始和结束时过于干净 的清扫或整理 5.作业过程中的谈笑或走开

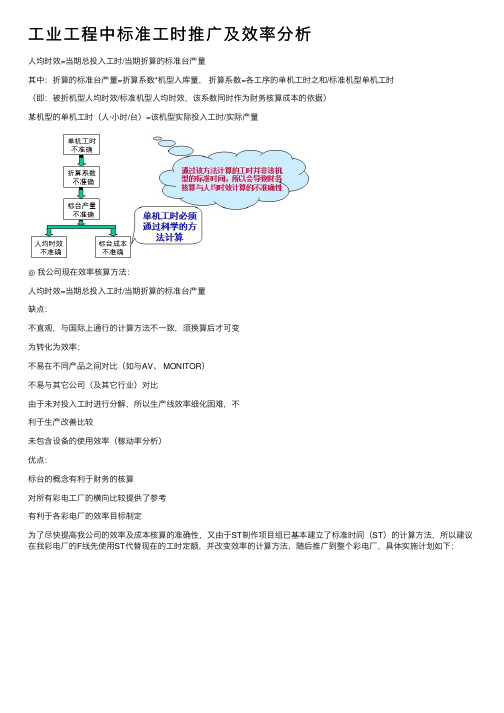

通过该方法计算的工时并非该机 型的标准时间,所以会导致财务 核算与人均时效计算的不准确性

单机工时 不准确

折算系数 不准确

标台产量 不准确

人均时效 不准确

标台成本 不准确

单机工时必须 通过科学的方 法计算我公司效率计算优缺点 Nhomakorabea2/17

◎ 我公司现在效率核算方法:

人均时效=当期总投入工时/当期折算的标准台产量

计划实绩对比

标准工时推广及效率分析实施报告.pptx

带来的材料等待,

作业等待,设备故

障,会议,议论等。

7/17

标准时间在效率计算中的重要性

1.应该是具有科学根据的标准时间 -适当性:管理者和作业者认为是适当的尺度,误差应该少。 -普遍性:具备一般的标准作业速度,稳定的尺度。 -公正性:使大家认为公平,且国际通用的。

※所谓科学的含义并不意味着细分时间,重要的是设定过程和思考方法具有科学性。

折算系数=各工序的单机工时之和/标准机型单机工时 (即:被折机型人均时效/标准机型人均时效,该系数同时作为财务核算成本的依据)

某机型的单机工时(人·小时/台)=该机型实际投入工时/实际产量

单机工时 不准确

折算系数 不准确

标台产量 不准确

人均时效 不准确

标台成本 不准确

通过该方法计算的工时并非该机 型的标准时间,所以会导致财务 核算与人均时效计算的不准确性

标准工时推广及效率分析实施报告

目录 • 1-3现况及实施 • 4-8工时及效率的概念 • 9-11各级人员的作用 • 12-15效率的分析 • 16-17效率改善点

我公司效率计算现况

◎ 我公司现在效率核算方法:

人均时效=当期总投入工时/当期折算的标准台产量 其中:折算的标准台产量=折算系数*机型入库量,

-不能把实绩时间分类后集中起来 -不应该是从实绩值换算过来的 -不能从靠经验图纸转化过来 2.不过度超过富余率

-富余率过公高会成为该公司特有的尺度,失去普遍性和公正性

-不能把间断性,突发性发生的平均作业时间定为标准时间 3.正常速度(Normal Pace)变为激励速度(Incentive Pace)

作业不良、SKD不良 生产线不良修理、生产线不平衡

综合效率= 良品完成工时/总出勤工时 生产效率=良品所需工时/直接工时 作业效率=良品完成工时/纯作业工时 可动率=实动工时/直接工时

工业工程标准工时的推广及效率分析

建立激励机制:鼓励员工积极参与标准工时的推广

持续改进:根据实际效果对推广方案进行调整和优化

加强沟通和协作:与相关部门和员工保持良好的沟通和协作,共同推进标准工时的 推广

未来推广的趋势和方向

智能化:利用 大数据和人工 智能技术,实 现标准工时的 自动计算和优

01

工业工程标准工时推广的挑战与对 策

推广过程中遇到的主要问题

标准工时的制定和实施过程 中,可能存在误差和偏差

标准工时的推广需要大量的 人力、物力和财力投入

员工对标准工时的认识不足, 难以接受

标准工时的推广可能受到企 业内部其他部门的阻力和抵

触

解决问题的思路和方法

制定推广计划:明确推广目标、时间节点和责任人

质量评估法:评估员工在 完成某项任务时所达到的 质量标准,评估其工作效 率

标准工时与实际工时的对比分析

标准工时:根据生产工艺、设备、人员等因素制定的标准工作时间

实际工时:实际生产过程中所花费的时间

对比分析:标准工时与实际工时的差异,包括时间、效率等方面的差异

原因分析:分析标准工时与实际工时差异的原因,包括生产工艺、设备、人员等方 面的因素

案例二:某电子制造企业通 过实施标准工时,提高了生 产效率,降低了生产成本。

案例一:某汽车制造企业通 过实施标准工时,提高了生 产效率,降低了生产成本。

案例三:某服装制造企业通 过实施标准工时,提高了生 产效率,降低了生产成本。

案例四:某食品制造企业通 过实施标准工时,提高了生 产效率,降低了生产成本。

01

工业工程标准工时的效率分析

效率评估的方法和指标

时间测量法:通过记录员 工完成某项任务的时间, 评估其工作效率

标准工时推广及效率分析2资料

1.分離運轉作業和準備作業效率 2.分析不良,再作業損失 3.人工作業的效率分析 4.分析佈置人員和作業節奏的差異 5.過剩人員佈置引起的損失工時

每天 現場 工作

每天 間接 工作

周

月

效率系統概念圖

生產線用

(小組用) 小組評價(記錄作業者)

(個人用) 作業記錄

-作業實績 -額外實績等 -人員出勤時間

-動作的組合

-身體部位的連接

3.周圍環境的不必要整理

內 (夾具的粗糙整理)

2.動作速度

(努力和欲望)

4.作業開始和結束時過於乾淨 -動作開始時的Dash

的清掃或整理

容

-停止時的Break -路徑變為直線,並且

5.作業過程中的談笑或走開 要短

無視標準作業方式

作業者責任的 不良損失

1.設備能力的有效利用度 (機械設備的不正確運轉) -回轉數或Feeding數比標準低 -設備未能滿負載運轉 -加熱,乾燥,化學反應時間 比規定長 -設備的啟動到正常運轉所需 時間比標準長

1. 一線監督者應該在現場經常監督和指導作業者 2. 一線監督者應該自覺地直接指導和監督作業者 (不能通過下邊的小組長進行間接監督) 3. 指導,監督應對每個人具體地做 -不要當做集體的一員,而是有個性的個人 -每個作業者的精神面貌和技能各不相同,作業方法和作業態度也各不相同,因此不能下達 抽象的指示,而是的指示。 4. 一線監督者應該強硬 (欲望和信念比技能和經驗更重要) 5. 對個人不要過多地行駛直接管理的權力 (安排加班/特勤,安排到別的部門支援,批准修假,作業分配等) 6. 有強烈的責任感和自信感

工业工程中标准工时推广及效率分析

⼯业⼯程中标准⼯时推⼴及效率分析⼈均时效=当期总投⼊⼯时/当期折算的标准台产量其中:折算的标准台产量=折算系数*机型⼊库量,折算系数=各⼯序的单机⼯时之和/标准机型单机⼯时(即:被折机型⼈均时效/标准机型⼈均时效,该系数同时作为财务核算成本的依据)某机型的单机⼯时(⼈·⼩时/台)=该机型实际投⼊⼯时/实际产量◎我公司现在效率核算⽅法:⼈均时效=当期总投⼊⼯时/当期折算的标准台产量缺点:不直观,与国际上通⾏的计算⽅法不⼀致,须换算后才可变为转化为效率;不易在不同产品之间对⽐(如与AV、 MONITOR)不易与其它公司(及其它⾏业)对⽐由于未对投⼊⼯时进⾏分解,所以⽣产线效率细化困难,不利于⽣产改善⽐较未包含设备的使⽤效率(稼动率分析)优点:标台的概念有利于财务的核算对所有彩电⼯⼚的横向⽐较提供了参考有利于各彩电⼚的效率⽬标制定为了尽快提⾼我公司的效率及成本核算的准确性,⼜由于ST制作项⽬组已基本建⽴了标准时间(ST)的计算⽅法,所以建议在我彩电⼚的F线先使⽤ST代替现在的⼯时定额,并改变效率的计算⽅法,随后推⼴到整个彩电⼚,具体实施计划如下:⽣产性 = 产出(OUTPUT)/投⼊(INPUT)* 劳动⽣产性 = ⽣产量/实际时间◎⼯时是...作为⼯作负荷量或⼯作能⼒的单位,表⽰连续⼯作时间,具有能进⾏加减乘除的性质◎⼯时单位- ⼈,⽇(Man,Day)/机械,⽇(Machine,Day)- ⼈,时(Man,Hour)/机械,时(Machine,Hour)- ⼈,分(Man,Minute)/机械,分(Machine,Minute)◎运⽤⼯时的优点能把诸⽣产要素的单位统⼀起来,能进⾏相互⽐较和评价。

能进⾏加减乘除的计算,能有效利⽤于各种计划的制定和管理⽅⾯。

标准时间在效率计算中的重要性来源:佚名1.应该是具有科学根据的标准时间-适当性:管理者和作业者认为是适当的尺度,误差应该少。

-普遍性:具备⼀般的标准作业速度,稳定的尺度。

利用工作效率分析确定工时标准PPT课件

3%

(Cp当期-Cp平均)÷ Cp平均

第11页/共20页

基于效率分析确定标准的分析4

• 时间一次变化的分析模型计算过程

步骤1:时间从36.6降低34.7,降低(36.634.7)÷36.6=5%,单位产出量增加5%;

T Std=AVG(108%+115%)÷[0.0336X(1+5%)] =31.7280

第16页/共20页

应用收益实证(3)

• 工时降低情况

传输总测1-6月平均工时降低率1.01%,7-10月平 均工时降低率3.11%,提高208%; 网络总测部1-6月平均工时降低率0.47%,7-10月 平均工时降低率0.79%,提高68%; 无线总测的数据没有导入系统,没有测算。

序号

部门

一月 二月 三月 四月 五月 六月 七月 八月 九月 十月

目录

1. 标准定制面对的问题 2. 相关的数学模型建立 3. 基于效率分析确定标准的分析 4. 应用收益实证 5. 结论

第1页/共20页

标准定制面对的问题(1)

• 配置变化影响标准定制

1. 工业工程的时间研究方法对于稳定的、重复 的操作,则可以获得比较准确的时间标准。

2. 对于ATO生产模型的产品、且配置变化多样、 生产模型不固定的情况而言,其准确率就大 打折扣。

目标值=AVG【33÷110%+33÷(118%-2%)+33÷(120%-3%)】= 28.88

第10页/共20页

基于效率分析确定标准的分析3

• 时间一次变化的分析模型

工艺改进,标准时间出现一次变化。根据时间的 变化等于产出量的变化,可以获得一个标准时间 值,再根据相同时间的分析模型获得两个值,取 其平均值作为调整目标。

标准工时与效率分析PPT课件

2020/3/29

8

SBU Displays & Components

SDM Division

工时码表测量与产能计算

工时测量技巧

--1.单件作业:选择熟练员工,选择开始与结束动作 为一个完整循环。同时测量5个以上产品,从而算 出平均每个产品工时。

型号:

车间

序号

工序

1

1 2 3 4

2020/3/29

3、标工还有其它用途,如:现场管理者以标准工数为基础检讨生产线编成,使编成损失最少;公 司管理者用标工来设定管理目标比较和评估各种工作方法、程序之优劣;会计部门用标工来设定标 准成本;生管部门以标工为基础实施绩效管理,并参考标工来制定要员计划和排定日程计划等等。 总的来说:标工的意义在于他是标准中的标准,是一反公正的尺子, 有明确的标准,是公司走向 正规化的标识。

2020/3/29

7

SBU Displays & Components

SDM Division

标工的用途:

1、公司可以以之来计生产力,制定各项标准,如:标准成本、标准要员、机械负荷等,从而使各 项有一个明确的基准,只有在有明确的情况下,公司的管理才会相应地走向正规化。

2、标工的使用和维护过程,便是督导现场改善的过程。标工以及在标工基础上的各种标准制定以 后,各职场在既定目标的基准上,才能得以检验自已职场的得失,去找问题点,并针对问题进行改 善。

型號:PT-195

工序号

工序名称

1 揀火牛/穿PCA引線

2 焊火牛次級引線

3 穿火牛輸入線

4 焊火牛輸入線

5 剪線頭/掃錫珠

6 装火牛

7 装PCA

2020/3/29

生產線平衡分析表(生产使用中)

标准工时实施报告

工时)

的损失工时

合格品完成工时

作业者责任 损失工时

效率测定

综合效率=良品所需工时/总出勤工时 =运转率 x 作业效率

运转率 =实绩工时/总出勤工时 作业效率= 良品完成工时/实绩工时

作业者的不熟练,不努力, 缺勤,迟到,早退, 不良,返工,编程损失, 超过预定时间的早

其他瞬间等待。

会,公司活动带来

的停线,管理不好

(夹具的粗糙整理)

2.动作速度

(努力和欲望)

4.作业开始和结束时过于干净 -动作开始时的Dash

的清扫或整理

-停止时的Break

-路径变为直线,并且

5.作业过程中的谈笑或走开

要短

无视标准作业方式

作业者责任的 不良损失

1.设备能力的有效利用度

1.不注意引起的不良

(机械设备的不正确运转)

浪费

-回转数或Feeding数比标准低

厂长 以上

-主任责任外的工时 -消防训练,健康诊断等工厂仪式 -公司领导,厂长的讲话 -停电,灾害等不可避免的理由 -剩余工时过度的计划

11/17

关于效率的分析报告

效率不仅统计工程别,生产线别效率,同时定期向有关人员报告数字分析内容。

分析例子:

1.分离运转作业和准备作业效率 2.分析不良,再作业损失 3.人工作业的效率分析 4.分析布置人员和作业节奏的差异 5.过剩人员布置引起的损失工时

-设备未能满负载运转

-加热,干燥,化学反应时间 2.技能不足引起的

比规定长 -设备的启动到正常运转所需

浪费

时间比标准长

2.过量配置人员 -比标准多的人员配置 -配置比标准少的机器

3.效率不高的动作 -不遵守规定作业顺序 -非效率的作业或非经济的作业 方法 -速度过快的作业或暂停次数过 多

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高水平的劳动生产性= 制造方式的开发x高水平的效率管理

4/17

工时的概念

◎ 工时是...

作为工作负荷量或工作能力的单位,表示连续工作时间,具有能进行加减乘除的性质

◎ 工时单位

- 人,日(Man,Day)/机械,日(Machine,Day) - 人,时(Man,Hour)/机械,时(Machine,Hour) - 人,分(Man,Minute)/机械,分(Machine,Minute)

效率 损失

纯作业工时

标准 (实动工时-再作业)

生产量 工时

良品完成工时 作业者责任 (生产量*ST) 损失工时

再作业 工时

间接人员的出勤时间 拉长、调度、统计、工具管理、搬运、物料人员

可控工时(物料供应不足、部品不良,转机时间)

不可控工时(停电,灾害等)

工程/工艺更改、不合格批次返工 外加工、部品不良

作业不良、SKD不良 生产线不良修理、生产线不平衡

综合效率= 良品完成工时/总出勤工时 生产效率=良品所需工时/直接工时 作业效率=良品完成工时/纯作业工时 可动率=实动工时/直接工时

6/17

工时的构成

效率的计算(另外一种分析方法)

运

综

转

合作 效 效业 率 率效

率

总出勤工时

作业者的实绩工时(测定 管理者责任

2003年2月5-28日 2003年3月1-31日 2003年4月1-30日 2003年5月~

•在F线试点,两种 •根据F线的经验选 •根据F线及内销线 •根据2-4月的改善

计算方法同时计算 一条内销线推广, 的经验选一条外 的经验推广到彩电

,比较差异,找出 进行差异分析改善 销线推广,进行差 厂;

工时)

的损失工时

合格品完成工时

作业者责任 损失工时

效率测定

综合效率=良品所需工时/总出勤工时 =运转率 x 作业效率

运转率 =实绩工时/总出勤工时 作业效率= 良品完成工时/实绩工时

作业者的不熟练,不努力, 缺勤,迟到,早退, 不良,返工,编程损失, 超过预定时间的早

其他瞬间等待。

会,公司活动带来

的停线,管理不好

标准工时推广及效率分析实施报告

目录 • 1-3现况及实施 • 4-8工时及效率的概念 • 9-11各级人员的作用 • 12-15效率的分析 • 16-17效率改善点

我公司效率计算现况

◎ 我公司现在效率核算方法:

人均时效=当期总投入工时/当期折算的标准台产量 其中:折算的标准台产量=折算系数*机型入库量,

◎Байду номын сангаас产性的两个侧面

劳动生产性=生产量/实际时间

音乐=作曲(乐谱) x 指挥/演奏

=(生产量/标准时间)x(标准时间/实际时间) 演戏=剧本 x 演出/演技

(制造方式的效率) (实施方面的效率)

劳动生产性 = 制造方式(Methods)x 实施效率(Performance)

(创造的产物) (实施者能力和努力的产物)

带来的材料等待,

作业等待,设备故

障,会议,议论等。

7/17

标准时间在效率计算中的重要性

1.应该是具有科学根据的标准时间 -适当性:管理者和作业者认为是适当的尺度,误差应该少。 -普遍性:具备一般的标准作业速度,稳定的尺度。 -公正性:使大家认为公平,且国际通用的。

※所谓科学的含义并不意味着细分时间,重要的是设定过程和思考方法具有科学性。

-不能把实绩时间分类后集中起来 -不应该是从实绩值换算过来的 -不能从靠经验图纸转化过来 2.不过度超过富余率

-富余率过公高会成为该公司特有的尺度,失去普遍性和公正性

-不能把间断性,突发性发生的平均作业时间定为标准时间 3.正常速度(Normal Pace)变为激励速度(Incentive Pace)

问题:

•在次阶段F线继续 异分析改善

•ST计算系统按计划,

•效率计算方法改变 实施此方法;

•此阶段共有2条生 已可以实施;

,将CTV生产线按

产线已实施该方 •财务核算的标准时

工艺分为几段进行

法

间开始变更;

效率计算,并进行

•ST及效率正实施;

分段改善。

3/17

生产性和工时

◎生产性是...

生产性 = 产出(OUTPUT)/投入(INPUT) * 劳动生产性 = 生产量/实际时间

比较

•未包含设备的使用效率(加动率分析)

• 标台的概念有利于财务的核算 • 对所有彩电工厂的横向比较提供

了参考

• 有利于各彩电厂的效率目标制定

2/17

标准工时及效率改善实施办法

为了尽快提高我公司的效率及成本核算的准确性,又由于ST制作项目组已基本建立了标准 时间(ST)的计算方法,所以建议在我彩电厂的F线先使用ST代替现在的工时定额,并改变效 率的计算方法,随后推广到整个彩电厂,具体实施计划如下:

-正常速度是在稳当的监督下面,没有效率工资和刺激下工作的平均工作速度值 -

8/17

效率提高中监督者的作用

- 生产线监督者应有的姿态

1. 一线监督者应该在现场经常监督和指导作业者 2. 一线监督者应该自觉地直接指导和监督作业者

(不能通过下边的小组长进行间接监督) 3. 指导,监督应对每个人具体地做

-不要当做集体的一圆,而是有个性的个人 -每个作业者的精神面貌和技能各不相同,作业方法和作业态度也各不相同,因此不能下达 抽象的指示,而是的指示。 4. 一线监督者应该强硬 (欲望和信念比技能和经验更重要) 5. 对个人不要过多地行驶直接管理的权力 (安排加班/特勤,安排到别的部门支援,批准修假,作业分配等) 6. 有强烈的责任感和自信感

单机工时必须 通过科学的方

法计算

1/17

我公司效率计算优缺点

◎ 我公司现在效率核算方法:

人均时效=当期总投入工时/当期折算的标准台产量

缺点

优点

•不直观,与国际上通行的计算方法 不一致,须换算后才可变为转化为

效率;

•不易在不同产品之间对比(如与AV、 MONITOR)

•不易与其它公司(及其它行业)对比 •由于未对投入工时进行分解,所以生 产线效率细化困难,不利于生产改善

折算系数=各工序的单机工时之和/标准机型单机工时 (即:被折机型人均时效/标准机型人均时效,该系数同时作为财务核算成本的依据)

某机型的单机工时(人·小时/台)=该机型实际投入工时/实际产量

单机工时 不准确

折算系数 不准确

标台产量 不准确

人均时效 不准确

标台成本 不准确

通过该方法计算的工时并非该机 型的标准时间,所以会导致财务 核算与人均时效计算的不准确性

◎ 运用工时的优点

能把诸生产要素的单位统一起来,能进行相互比较和评价。 能进行加减乘除的计算,能有效利用于各种计划的制定和管理方面。

5/17

工时包括的内容

总出勤工时(投入工时) (投入人员*作业时间)

作业工时

直接工时

间接

直接人员*作业时间

工时

可动 实动工时 损失

实动工时 (直接工时-无作业工时)

无作业 工时