武汉热流道讲解冷流道模具与热流道模具的成本分析比较

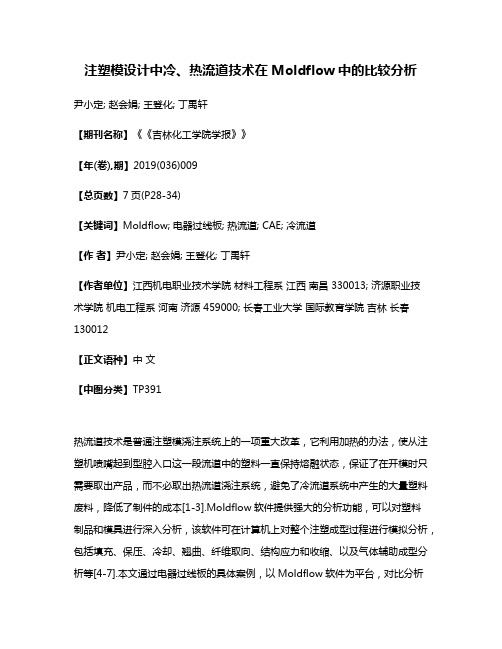

注塑模设计中冷、热流道技术在Moldflow中的比较分析

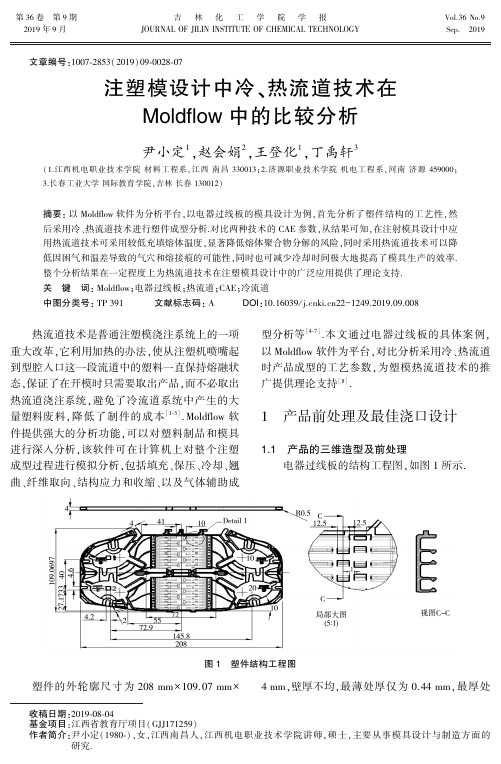

第36卷㊀第9期㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报Vol.36No.9㊀2019年9月JOURNALOFJILININSTITUTEOFCHEMICALTECHNOLOGYSep.㊀2019收稿日期:2019 ̄08 ̄04基金项目:江西省教育厅项目(GJJ171259)作者简介:尹小定(1980 ̄)ꎬ女ꎬ江西南昌人ꎬ江西机电职业技术学院讲师ꎬ硕士ꎬ主要从事模具设计与制造方面的研究.㊀㊀文章编号:1007 ̄2853(2019)09 ̄0028 ̄07注塑模设计中冷㊁热流道技术在Moldflow中的比较分析尹小定1ꎬ赵会娟2ꎬ王登化1ꎬ丁禹轩3(1.江西机电职业技术学院材料工程系ꎬ江西南昌330013ꎻ2.济源职业技术学院机电工程系ꎬ河南济源459000ꎻ3.长春工业大学国际教育学院ꎬ吉林长春130012)摘要:以Moldflow软件为分析平台ꎬ以电器过线板的模具设计为例ꎬ首先分析了塑件结构的工艺性ꎬ然后采用冷㊁热流道技术进行塑件成型分析.对比两种技术的CAE参数ꎬ从结果可知ꎬ在注射模具设计中应用热流道技术可采用较低充填熔体温度ꎬ显著降低熔体聚合物分解的风险ꎬ同时采用热流道技术可以降低因困气和温差导致的气穴和熔接痕的可能性ꎬ同时也可减少冷却时间极大地提高了模具生产的效率.整个分析结果在一定程度上为热流道技术在注塑模具设计中的广泛应用提供了理论支持.关键词:Moldflowꎻ电器过线板ꎻ热流道ꎻCAEꎻ冷流道中图分类号:TP391文献标志码:ADOI:10.16039/j.cnki.cn22-1249.2019.09.008㊀㊀热流道技术是普通注塑模浇注系统上的一项重大改革ꎬ它利用加热的办法ꎬ使从注塑机喷嘴起到型腔入口这一段流道中的塑料一直保持熔融状态ꎬ保证了在开模时只需要取出产品ꎬ而不必取出热流道浇注系统ꎬ避免了冷流道系统中产生的大量塑料废料ꎬ降低了制件的成本[1 ̄3].Moldflow软件提供强大的分析功能ꎬ可以对塑料制品和模具进行深入分析ꎬ该软件可在计算机上对整个注塑成型过程进行模拟分析ꎬ包括填充㊁保压㊁冷却㊁翘曲㊁纤维取向㊁结构应力和收缩㊁以及气体辅助成型分析等[4 ̄7].本文通过电器过线板的具体案例ꎬ以Moldflow软件为平台ꎬ对比分析采用冷㊁热流道时产品成型的工艺参数ꎬ为塑模热流道技术的推广提供理论支持[8].1㊀产品前处理及最佳浇口设计1.1㊀产品的三维造型及前处理电器过线板的结构工程图ꎬ如图1所示.图1㊀塑件结构工程图㊀㊀塑件的外轮廓尺寸为208mmˑ109.07mmˑ4mmꎬ壁厚不均ꎬ最薄处厚仅为0.44mmꎬ最厚处为1.0mmꎬ平均壁厚约为0.56mm.该产品生产批量为50万ꎬ材料为PC+ABS亦称聚碳酸酯与丙烯腈 ̄丁二烯 ̄苯乙烯共聚物塑料合金.该塑件整体上为平板件ꎬ不允许表面出现熔接痕㊁缩孔㊁缩痕㊁飞边和平面翘曲变形ꎬ总体尺寸要求精度较高.从图1中的局部扩大视图中可知ꎬ塑件背面有多个尺寸很小的卡扣结构ꎬ该结构对产品成型极为不利ꎬ如何选择合适的浇注系统是保证产品成型质量要求的关键.将该产品3D模型转换为STP格式后导入到Moldflow软件中ꎬ生成43170个单元网格ꎬ最小网格纵横比值为1.16ꎬ最大值为18.32ꎬ平均值为2.08ꎬ匹配率大于90%达到93.2%ꎬ网格模型完全满足模流分析的要求.1.2㊀最佳浇口设计浇口位置的设定直接关系到熔体到模具型腔内的流动ꎬ从而影响聚合物分子的取向和产品成型后的质量[9].利用Moldflow分析ꎬ选取最佳位置的结果如图2所示的箭头位置.为使塑件表面不受损伤ꎬ增设了小凸台保证脱模时浇口断裂在凸台小端处[10].图2㊀最佳浇口设计2㊀基于Moldflow的冷㊁热流道技术的CAE㊀㊀该塑件材料的成型工艺参数为:熔体温度280ħꎬ模具表面温度75ħꎬ顶出温度94ħꎬ绝对最大熔体温度为360ħꎬ最大剪切速率4000s-1ꎬ最大剪切应力0.4MPa.2.1㊀冷流道分析2.1.1㊀充填时间和充填温度由图3充填时间和充填温度结果可知ꎬ熔融的料流从浇口开始进入型腔ꎬ分别向周边充填.最后四股料流在中间汇合ꎬ充填完成时间为1.060s.浇口料流温度为283.3ħ稍高于该熔体温度ꎬ到达中间汇合处的温度为257.3ħꎬ温度梯降为25.9ħ.(a)充填时间(b)充填温度图3㊀充填时间和充填温度2.1.2㊀注射压力和剪切速率由图4所示注射压力和剪切速率分析结果可知ꎬ为了充填满型腔ꎬ塑料熔体的注射压力为105.7MPa.为了提高熔体的流动效率ꎬ主要是提高充填的温度ꎬ在注射压力上并没有太大的提高ꎬ但是塑料熔体却受到了很大的剪切ꎬ在充填结束时ꎬ其剪切速率达到了1.075E+05ꎬ远远大于该塑料合金的最大剪切速率4000s-1.一般剪切速率大ꎬ表观粘度降低ꎬ越利于注射ꎬ但是过大剪切速率会导致塑料分解[11].(a)注射压力92㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀(b)剪切速率图4㊀注射压力和剪切速率2.1.3㊀冷却时间和收缩率从图5结果分析可知ꎬ为了到达该塑料合金的顶出温度ꎬ用了10.96s的冷却定型时间.此时达到顶出温度时的塑件的体积收缩率为6.936%ꎬ如图5(b)所示.(a)冷却时间(b)收缩率图5㊀冷却时间和收缩率2.1.4㊀气穴图6为塑件正㊁反两面产生气穴的分析结果.在中间最后的料流汇合的位置有气穴ꎬ塑件的两端转折处也出现了气穴ꎬ还有就是塑件反面的卡扣位置气穴也较多.这些部位困气较严重ꎬ容易出现缺胶ꎬ在这些部位建议采用排气镶件来解决困气.(a)正面气穴(b)反面气穴图6㊀正㊁反面产生气穴2.1.5㊀熔接痕分析评估熔接痕是否影响外观的标准主要有两个:一是熔接痕形成的温度及周围的温度差ꎬ二是形成熔接痕的料流汇合角度及是否困气[12].结合图3中的充填温度和图7的分析结果可知ꎬ其温度并没有太大的差异ꎬ熔接痕呈现十字行ꎬ主要是左右和前后两股料流前沿相遇造成的ꎬ同时从汇流角度以及结合气穴结果分析ꎬ该熔接痕主要因困气造成的可能性也比较大些.图7㊀熔接痕2.1.6㊀翘曲分析成型中各种因素导致的翘曲变形分析是CAE软件中求解非线性结果的高性能程序[13].从03㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀图8结果可知ꎬX方向的变形为0.2056mmꎬY方向的变形为0.2861mmꎬZ方向的变形为0.3774mmꎬ总的变形为0.4294mm.这是一个比较好的翘曲变形值ꎬ各向变形结果均小于0.5mm.(a)总变形(b)X方向(c)Y方向(d)Z方向图8㊀翘曲分析2.2㊀热流道分析2.2.1㊀充填时间和充填温度由图9充填时间和充填温度结果可知ꎬ熔融的料流从浇口开始进入型腔ꎬ分别向周边充填.最后四股料流在中间汇合ꎬ充填完成时间为0.7498s.浇口料流温度为263.4ħ稍高于该熔体的温度ꎬ到达中间汇合处的温度为213.4ħꎬ温度梯降为50ħ.由于温度差降较大ꎬ可能会对后续分析带来一定的影响.(a)充填时间(b)充填温度图9㊀充填时间和充填温度2.2.2㊀注射压力和剪切速率由图10的注射压力和剪切速率分析结果可知ꎬ充填满型腔时ꎬ塑料熔体的注射压力为113.0MPaꎬ在压力上稍有提高.充填结束时ꎬ塑料熔体的剪切速率为43127s-1ꎬ大于该塑料合金的最大剪切速率4000s-1.但是相对于冷流道时所产生的剪切速率要小很多.这在一定程度上提高了注射效率ꎬ同时减少了塑料发生分解的可能性.(a)注射压力13㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀(b)剪切速率图10㊀注射压力和剪切速率2.2.3㊀冷却时间和收缩率从图11(a)结果分析可知ꎬ为了到达该塑料制品的顶出温度ꎬ用了4.159s的冷却定型时间.此时达到顶出温度时塑件的体积收缩率为6.177%ꎬ如图11(b)所示.(a)冷却时间(b)收缩率图11㊀冷却时间和收缩率2.2.4㊀气穴图12中为塑件的正㊁反两面产生气穴的分析结果.出现困气的地方于冷流道浇注系统的位置差不多ꎬ但是比较困气的大小可以知道ꎬ热流道产生的气穴没有冷流道的大ꎬ同时数量上也有所减少ꎬ这和充填的料流温度有关ꎬ冷流道到的料流温度大ꎬ通过模具排气较困难ꎬ而热流道的充填料流温度要小ꎬ有利于型腔气体的快速排出.但是同样也需要困气部位进行模具结构的镶件设计.(a)正面气穴(b)反面气穴图12㊀正㊁反面产生气穴2.2.5㊀熔接痕分析图13的分析结果可知ꎬ熔接痕主要呈现中间一字行ꎬ由左右各两股料流前沿相遇造成其温度并没有太大的差异ꎬ该熔接痕主要因困气造成的ꎬ模具结构设计时需要加强排气.图13㊀熔接痕2.2.6㊀翘曲分析从图结果可知ꎬX方向的变形为0.2468mmꎬY方向的变形为0.2937mmꎬZ方向的变形为0.6524mmꎬ总的变形为0.7198mm.翘曲变形值相对于冷流道要大出很多ꎬ从翘曲产生的原因分析ꎬ是料流温差过大造成的ꎬ主要是采用的针阀式热流道ꎬ该充填方式决定了从浇口到料流末端的温差较大.为减少该塑件的翘曲变形ꎬ只需要从Z向的脱模方向进行考虑ꎬ加强Z向的平稳脱模ꎬ加强中间卡扣部分的均匀推出ꎬ是该模具结构设计要考虑的问题[14].综合上述数据进行表1的对比ꎬ从结果可知ꎬ冷流道的充填相对比较难ꎬ因此靠提高塑料熔体的充填温度来提高塑料的流动性能ꎬ但是加快了高分子聚合物的相互剪切ꎬ使其剪切速率过大ꎬ聚合物分解的危险性增大.在充填压力和保压压力23㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀上没有提高ꎬ但是冷却保压时间却相应的增加.(a)总变形(b)X方向(c)Y方向(d)Z方向图14㊀翘曲分析采用热流道充填ꎬ不需提高充填温度ꎬ只增大了充填压力和保压压力ꎬ结果体现了熔接痕和气穴方面有减少优势ꎬ也避免了剪切速率过大引起聚合物分解的危险性ꎬ但另一方面却增大了翘曲变形的趋势.从生产效率上来讲ꎬ开模时间为3s.冷流道生产周期:1.061s+10.96s+3s=15.021sꎻ热流道生产周期:0.7498s+4.159s+3s=7.9088s.热流道的生产效率几乎是冷流道的一倍.另外冷流道还需要去除冷流道凝料和去浇口的时间ꎬ热流道无需人工操作ꎬ生产效率会有更进一步的提高ꎬ自动化程度更高.表1㊀冷㊁热流道分析对比结果对比项目冷流道热流道充填时间/s1.0600.7498充填温度/ħ283.2263.4充填压力/MPa105.7113.0体积收缩率/%6.9366.117翘曲总变形量/mm0.42940.71983㊀结㊀㊀论通过电器过线板注塑的具体案例ꎬ采用Moldflow分析软件对冷㊁热流道进行分析对比.结果表明ꎬ采用热流道技术虽然使塑件在翘曲分析结果不理想ꎬ但是该塑件从尺寸质量上主要控制平面尺寸精度ꎬ从脱模结构上采用平稳脱模方式ꎬ可极大确保了脱模方向的尺寸精度ꎬ同时能实现降低注射温度无聚合物分解的危险ꎬ也不需要考虑浇注系统凝料产生的废料和人工费用ꎬ大大提高了生产效率.参考文献:[1]㊀董祥忠ꎬ李年伟ꎬ沈洪雷.奥拓轿车前保险杠注塑模浇注系统的CAE分析[J].工程塑料应用ꎬ2014ꎬ27(12):28 ̄31.[2]㊀马文静ꎬ葛正浩ꎬ张凯凯ꎬ等.基于Pro/E和Moldflow的键盘框架热流道注射模具设计[J].塑料.2011ꎬ40(2):118 ̄121.[3]㊀SODERGANDAꎬSTOLTM.Propertiesoflacticacidbasedpolymersandtheircorrelationwithcomposition[J].ProgPolymSciꎬ2002ꎬ27(6):1123 ̄1163.[4]㊀单志ꎬ邵会菊ꎬ郭建兵ꎬ等.基于CAE技术的汽车外饰件翘曲分析及工艺优化[J].塑料ꎬ2010ꎬ39(3):110 ̄112.[5]㊀尹小定.基于CAD/CAE技术的控制面板注塑模设33㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀计[J].塑料科技ꎬ2016ꎬ44(6):61 ̄65. [6]㊀黄先.液晶电视前壳热流道顺序阀进浇方案Moldflow分析[J].塑料工业ꎬ2011ꎬ39(7):50 ̄52. [7]㊀尹小定ꎬ黄有华ꎬ王春燕.CAE技术在咖啡机控制面板冷却系统设计中的应用[J].吉林化工学报ꎬ2017ꎬ34(5):48 ̄52.[8]㊀陈进武ꎬ曹秩杰ꎬ苏庆勇.Moldflow在塑料模热流道技术中的应用[J].塑料工业ꎬ2014ꎬ42(4):31 ̄34[9]㊀黄桂坚ꎬ洪建明ꎬ伍晓宇ꎬ等.电梯人口盖板热流道注塑模具设计[J].工程塑料应用ꎬ2009ꎬ37(8):72 ̄76.[10]屈华昌ꎬ吴梦陵.塑料成型工艺与模具设计[M].北京:高等教育出版社ꎬ2007:109 ̄110.[11]叶东ꎬ谭方云.剪切速率在大型塑料注射模设计中的拓展应用[J].模具工业ꎬ2005ꎬ294(8):27 ̄30. [12]余玲ꎬ陈是德ꎬ张诗.CAE在汽车仪表板浇注系统设计的应用[J].塑料科技ꎬ2010ꎬ38(11):69 ̄73. [13]谢鹏程ꎬ多田和美ꎬ杨卫民.高分子材料注射成型CAE理论及应用[M].北京:化学工业出版社ꎬ2008:118 ̄119.[14]尹小定ꎬ王登化ꎬ赵会娟.电器过线板的热流道注塑模设计[J].塑料科技ꎬ2018ꎬ46(11):85 ̄89.ComparativeAnalysisofColdRunnerTechnologyandHotRunnerTechnologyinModDesignBasedonMoldflowSoftwareYINXiaoding1ꎬZHAOHuijuan2ꎬWANGDenhua1ꎬDINGYuxuan3(1.JiangxiVocationalCollegeofMechanical&ElectricalTechnologyꎬNanchangꎬ330013ꎬChinaꎻ2.DepartmentofMechanicalandElectricalEngineeringꎬJiyuanVocationalandTechnicalCollegeꎬJiyuanꎬ459000ꎬChinaꎻ3.CollegeofiternationaleducationꎬChangchunUniversityThecnologyꎬChangchun130012ꎬChina)Abstract:Usingmoldflowsoftwareasananalysisplatformꎬtakinganelectricalplateofover ̄wireasaspecificcaseꎬtheplasticpartstructurewasanalyzedfirstlyꎬthentheplasticpartwasfor ̄medandanalyzedusingcoldandhotflowchanneltechnology.ComparingtheCAEparametersofthetwotechnologiesꎬthengettheresults.Theapplicationofthermalchanneltechnologytoinject ̄tionmolddesigncanuselowerfillingmelttemperatureꎬreducetheriskofmeltpolymerdecompo ̄sitionsignificantlyꎬandtheapplicationofthermalchanneltechnologycanreducethepossibilityofcavitationandfusionmarksduetogasdistressandtemperaturedifference.Atthesametimeꎬthecoolingtimecanbereducedandtheefficiencyofdieproductioncanbegreatlyimproved.Theanalysisresultsprovidetheoreticalsupportforthewideapplicationofhotchanneltechnologyininjectionmolddesign.Keywords:MoldflowꎻElectricpassingplateꎻHotrunnerꎻCAEꎻColdrunner43㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀。

热流道模具技术详解

(3)无流道凝料注射模具适用的塑料材料

1)熔融温度范围宽,粘度变化小,热稳定性好。(高温不易分 解, 低温流动性好) 2)熔体粘度对压力敏感。不施压不流动,较低压力就可流动。 3)塑料的比热容低,易于熔融和固化。 4)塑料的热变形温度高,制品能迅速从模具中脱模。 理论上几乎所有的热塑性塑料都可以采用无流道注射成型。 目前应用最多的是:PE、PP、PS和ABS等材料。

(2)使用无流道凝料注射模具的限制

1)模具结构复杂,制造费用高,维护保养较困难;热流道系统 易出故障,运行成本高。不适宜小批量生产。 2)初始生产准备时间长,模具调试要求高。 3)不适宜热敏性和流动性差的塑料及成型周期长的塑件成形。 4)流道板易产生热膨胀,对熔体泄漏及加热元件的故障较敏感。 5)温度控制要求严格,需精密的温度控制元件及系统。

内加热流道与喷嘴 1—冷却水孔;2—加热喷嘴; 3—熔体通道;4—内加热器

• 外加热

外加热的流道板悬装在模具里,常以加热棒或弯曲的加热管配置在流道 的外侧。流道板的绝热用气隙,也有用绝热片。热损失是必须考虑的问题。 流道板的热膨胀需进行补偿,防止泄漏。热喷嘴装在流道板上。外加热可使 模具的压力损失最小,流道一般为圆形大直径。外加热流道板和喷嘴适用于 热敏性和高粘度塑料,流道没有冷皮层,流道流量较大。外加热流道比内加 热的成本高。

分流道板与动模板之间的气隙,为减小接触面积。 图(a) 浇口的始端突入分流道中,使部分直浇口处于分流 道绝热皮层的保温之中。图(b)在直接浇口衬套四周增设了 加热圈,浇口衬套与动模板之间有气隙绝热,与流道板之间 有加热圈。若成型周期长,可在浇口中央插入加热棒加热。

1—主流道衬套; 2—定模固定板; 3—分流道; 4—固化绝热层; 5—分流道板; 6—直接浇口衬套; 7—动模板; 8—型芯; 9—加热圈; 10—冷却水管。

热流道分类

热流道分类,热流道配件,热流道应用热流道(hot runner)是在注塑模具中使用的,将融化的塑料注入到模具的空腔中的加热组件集合。

一、热流道分类:绝热流道、冷流道、热流道。

绝热流道的设计复杂,但效果和维护成本非常低,不会耽误工时。

冷流道和热流道斑竹基本上谈到了特点。

我再具体补充一些自己的看法。

热流道分类:开放式、针阀式。

开放式结构简单、对材料的局限性较高,易出现拉丝和泄露,表面质量差,在国外的高精密模具中应用较少,同一副模具可和不同厂家的针阀式混用。

很多公司能自己制造。

针阀式热流道节省材料,塑件表面美观,同时内部质量紧密、强度高。

针阀式热流道(根据注射原理):气缸式和弹簧式。

气缸式依*控制器和时序控制器控制气缸推动针阀的关闭,结构较复杂,但本身设计简单。

主要有DME(美国)、INCOE(美国)、MOLD-MASTER(加拿大---热流道的老大)、HUSKY(加拿大)等。

其中日本世纪没有进入中国市场。

气缸式因为其结构的特点决定模具精度要高,同时调试和维护都比较复杂,其中MOLD-MASTER堪称热流道中的劳斯莱斯----加热部分在喷嘴上。

他们中的很大成本在调试和维护上,客户基本不能自己维护。

弹簧式就一家--FISA(日本),最大特点,依靠弹簧和注射压力的平衡控制针阀开关,装配调试和维护简单,模具精度不高,日本国内客户基本自己有维护能力,广泛应用在家电、汽车饰件、精密多腔模具中。

弹簧式与气缸的差别在于不能时序控制,不能很好解决熔接痕的问题。

本人就是FISA公司的上海代表,因为看到斑竹对热流道的热情才有感而发。

二、热流道模具的应用范围1.塑料材料种类热流道模具已被成功地用于加工各种塑料材料。

如PP,PE,PS,ABS,PBT,PA,PSU,PC,POM,LCP,PVC,PET,PMMA,PEI,ABS/PC等。

任何可以用冷流道模具加工的塑料材料都可以用热流道模具加工。

2.零件尺寸与重量用热流道模具制造的零件最小的在0.1克以下。

热流道应用报告

一,什么是热流道

热流道是通过加热的办法来保证流道和

热流道无水口料,TG500一套旧壳体有水 口17.2g,原料按¥ 20元/KG计,每套壳体可降 成本¥0.344元。

3,技术经验丰富

与冷流道相比,热流道使用和维护较 复杂,更容易出现生产故障

四,何时使用热流道

在论证是否使用热流道模具时, 主要考

虑两方面的因素 : 1,经济成本方面上的因素 2,技术要求方面上的因素

经济成本方面上的因素

1,制品的产量大,生产效率要求高 (1)通过缩短制品成型周期, 避免二次 加工(剪水口等)来提高生产效率。 (2)产量大,模具成本在塑料制品价格中 的比例下降。 2,塑胶原料价格贵,不允许用回收料

热流道模具的优点

3,提高产品质量 在热流道模具成型过程中,塑料溶体温度 在流道系统里得到准确地控制。塑料可以更 为均匀一致的状态流入各模腔,其结果是品 质一致的零件。热流道成型的零件浇口质量 好,脱模后残余应力低,零件变形小。 4,消除后续工序,有利于生产自动化 制件经热流道模具成型后即为成品,无需 修剪浇口及回收加工冷浇道等工序。有利于

ቤተ መጻሕፍቲ ባይዱ

生产自动化。

热流道模具的优点

5,扩大注塑成型工艺应用范围

许多先进的热流道成型工艺是在热流 道技术基础上发展起来的。如多色共注, 多种材料共注,多层模具(STACK MOLD) 等。

三,热流道模具的缺点

1,模具成本上升 热流道元件价格比较贵,热流道模具成本 增高。如果产品产量小,模具工具成本比例 高,经济上不划算。 2,热流道模具制作工艺设备要求较高 热流道模具需要精密加工机械作保证。热

模具热流道的四个问题,很基础

模具热流道的四个问题,很基础一、什么是热流道?热流道技术是应用于塑料注塑模浇注流道系统的一种先进技术,是塑料注塑成型工艺发展的一个热点方向。

所谓热流道成型是指从注射机喷嘴送往浇口的塑料始终保持熔融状态,在每次开模时不需要固化作为废料取出,滞留在浇注系统中的熔料可在再一次注射时被注入型腔。

理想的注塑系统应形成密度一致的部件,不受所有的流道,飞边和浇口水口的影响。

相对冷流道来讲,热流道要做到这一点,就必须维持材料在热流道内的熔融状态,不会随成形件送出。

热流道工艺有时称为热集流管系统,或者称为无流道模塑。

基本来讲,可以把热集流管视为机筒和注塑机喷嘴的延伸部分。

热流道系统的作用就是把材料送到模内的每一浇口。

二、热流道技术的优、缺点?热流道技术又能够带给我们那些好处呢?熟悉注塑工艺的朋友都知道,常规注塑成型经常会有以下不利因素的出现:1,充模困难。

2,薄壁大制件的变形。

3,浇道原材料的浪费。

4,多模腔模具的注塑件质量不一。

热流道技术的出现,则给这些问题提供了比较完善的解决方案,一般来讲,采用热流道有以下的好处:1节约原材料,降低成。

2缩短成型周期,提高机器效率。

3改善制品表面质量和力学性能。

4不必用三板式模具即可以使用点浇口。

5可经济地以侧浇口成型单个制品。

6提高自动化程度。

7可用针阀式浇口控制浇口封冻。

8多模腔模具的注塑件质量一致。

9提高注塑制品表面美观度。

但是,每一项技术都会有自身的缺点存在,热流道技术也不例外:1 模具结构复杂,造价高,维护费用高。

2开机需要一段时间工艺才会稳定,造成开价废品较多。

3出现熔体泄露,加热元件故障时,对产品质量和生产进度影响较大。

上面第三项缺点,格外需要注意,通过采购质量上等的加热元件,热流道板以及喷嘴并且使用时精心维护,可以减少这些不利情况的出现。

三、热流道系统的组成?热流道是由热流道板,喷嘴,加热元件,温控器四部分组成。

四、哪些模具适合使用热流道以上讲了那么多热流道的好处,那么是否每副模具都可以使用热流道呢?答案是否定的。

2023版工具钳工(技师)考试内部模拟题库含答案必考点

2023版工具钳工(技师)考试内部模拟题库含答案必考点1、【单选题】DXS-200型翻转合模机使用前必须做好()。

(A )A、用前检查B、自动检测C、人员调整D、模具合模2、【单选题】V形导轨的半角误差影响导轨副的接触精度,常用()测量。

(C )A、量角仪B、水平仪C、半角仪D、角度量块3、【单选题】与冷流道模具相比,热流道模具()。

(D )A、操作简单方便B、维修简单C、成本低D、操作维修复杂4、【单选题】从塑料尽快充满型腔方面考虑,分流道应该()。

(B )A、尽量不均衡地分配各型腔B、尽量短C、尽量细D、尽量长5、【单选题】以下关于光学透镜焦距与成像说法,哪个是正确的()。

(C )A、凸透镜成像的像距等于焦距B、凸透镜成像的像距大于焦距C、凸透镜成像的像距小于焦距D、凸透镜只能成虚像6、【单选题】以下几种灭火剂,不能用于带电灭火的是()。

(A )A、泡沫灭火剂B、二氧化碳C、二氟一氯一溴甲烷D、二氧二溴甲烷7、【单选题】你认为职业理想与社会需要的关系是()(A )A、社会需要前提,离开社会需要就成为空想B、有了职业理想就会有社会需求C、职业理想与社会需要相互联系,相互转化D、职业理想与社会需要互不相关8、【单选题】准备用于铣床精度检验的测量用具应进行()。

(B )A、清洁保养B、精度预检C、注意放置D、分类保管9、【单选题】凸模装配后要复查凸模与固定板的垂直度、凸模与()的配合状态以及固定板与卸料板的平行度精度后,磨削凸模组件上下端面。

(C )A、上模座B、固定板C、卸料板型孔D、导料板10、【单选题】分组选配法是将一批零件逐一测量后,按()的大小分成若干组。

(C )A、基本尺寸B、极限尺寸C、实际尺寸11、【单选题】同一锉纹号的锉刀,如果它的锉齿就越粗,则它每10mm 长度内主锉刀条纹数就()。

(C )A、越多B、越长C、越少D、越短12、【单选题】员工个人利益与公司利益、个人利益与所承担的岗位职责、公司业务合作方、项目合作方、工作对象的利益之间发生或可能发生的冲突时不应()。

流道分类:绝热浇道、冷流道、热流道

你把这些文件按顺序下载后重新按顺序更改文件名,例如:part1.rar;part2.rar;......;part8.rar然后解压part1.rar流道分类:绝热浇道、冷流道、热流道。

绝热浇道的设计复杂,但效果和维护成本非常低,不会耽误工时。

冷流道和热流道斑竹基本上谈到了特点。

我再具体补充一些自己的看法。

热流道分类:开放式、针阀式。

开放式结构简单、对材料的局限性较高,易出现拉丝和泄露,表面质量差,在国外的高精密模具中应用较少,同一副模具可和不同厂家的针阀式混用。

很多公司能自己制造。

针阀式热流道节省材料,塑件表面美观,同时内部质量紧密、强度高。

现在世界上有两大类针阀式热流道(根据注射原理):气缸式和弹簧式。

气缸式依*控制器和时序控制器控制气缸推动针阀的关闭,结构较复杂,但本身设计简单。

主要有DME(美国)、INCOE(美国)、MOLD-MASTER(加拿大---热流道的老大)、HUSKY(加拿大)、世纪(日本)、信好(新加坡)、YUDO(韩国)、克朗宁(中德合资--实际中国)、贝佳(中国)等。

其中日本世纪没有进入中国市场。

气缸式因为其结构的特点决定模具精度要高,同时调试和维护都比较复杂,其中MOLD-MASTER堪称热流道中的劳斯莱斯----加热部分在喷嘴上。

他们中的很大成本在调试和维护上,客户基本不能自己维护。

弹簧式就一家--FISA(日本),最大特点,依*弹簧和注射压力的平衡控制针阀开关,装配调试和维护简单,模具精度不高,日本国内客户基本自己有维护能力,广泛应用在家电、汽车饰件、精密多腔模具中。

弹簧式与气缸的差别在于不能时序控制,不能很好解决熔接痕的问题。

本人就是FISA公司的上海代表,因为看到斑竹对热流道的热情才有感而发。

价位上基本上这样(中国市场价),MOLD-MASTER、INCOE、DME、HUSKY、FISA、信好、可朗宁、YUDO、贝佳,还有一些意大利扑精,深圳科技等的热流道也可以,我这里不是太了解。

热流道与冷流道

*何为热流道,何为冷流道1.冷流道:是指模具入口与产品浇口之间的部分。

塑料在流道内靠注塑压力和其本身的热量保持流动状态,流道作为成型物料的一部分,但并不属于产品。

(冷流道部分为注塑残留。

)特点:冷流道系统的优点是易于使用,也能很好地满足某些美观需求。

冷流道能够减少注塑道用来透光的丙烯酸酯或是聚碳酸酯等部分,避免注射在某些部分造成可见的带状效果。

冷流道的缺点:(1)原材料的浪费较多;(2)使整个生产过程中增加了步骤;(3)不适合多型腔系统。

2.热流道:作为注塑模具系统的一个常用部件,是通过加热的办法来保证流道和浇口的塑料保持熔融状态。

由于在流道附近或中心设有加热棒和加热圈,从注塑机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。

因此,热流道工艺有时称为热集流管系统,或者称为无流道模塑。

特点:热流道技术与常规的冷流道相比有以下的好处:(1)节约原材料,降低成;(2)缩短成型周期,提高机器效率;(3)改善制品表面质量和力学性能;(4)不必用三板式模具即可以使用点浇口;(5)可经济地以侧浇口成型单个制品;(6)提高自动化程度;(7)可用针阀式浇口控制浇口封冻;(8)多模腔模具的注塑件质量一致;(9)提高注塑制品表面美观度。

热流道技术存在缺点:(1)模具结构复杂,造价高,维护费用高;(2)开机需要一段时间工艺才会稳定,造成开价废品较多;(3)出现熔体泄露、加热元件故障时,对产品质量和生产进度影响较大。

上面第三项缺点,通过采购质量上等的加热元件、热流道板以及喷嘴并且使用时精心维护,可以减少这些不利情况的出现3.热流道系统的优势(1).热流道的直径一般比较大,而熔胶在热流道中一直保持在高温状态,所以塑流流经热流道的剪切应力(shear stress)与压力降远较流经冷流道者低,而能将同质(相对同温同压)的熔胶送到所有的浇口,这对制品(尤其是薄壁制品)的高品质注塑成型以及更多型腔的模具开发是有利的。

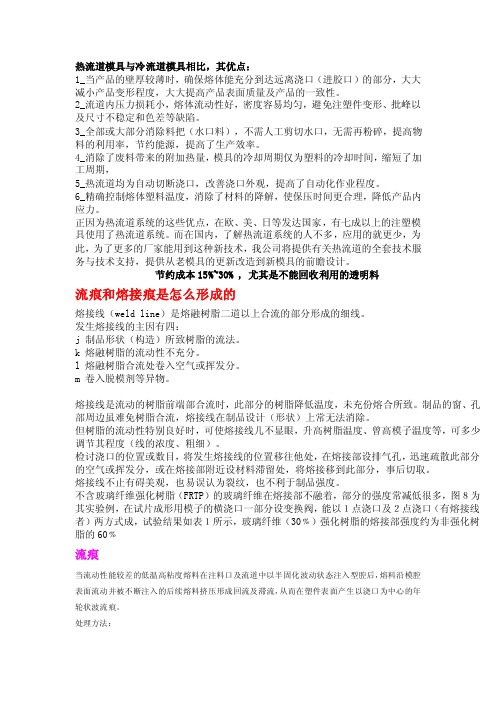

热流道模具与冷流道模具相比

热流道模具与冷流道模具相比,其优点:1_当产品的壁厚较薄时,确保熔体能充分到达远离浇口(进胶口)的部分,大大减小产品变形程度,大大提高产品表面质量及产品的一致性。

2_流道内压力损耗小,熔体流动性好,密度容易均匀,避免注塑件变形、批峰以及尺寸不稳定和色差等缺陷。

3_全部或大部分消除料把(水口料),不需人工剪切水口,无需再粉碎,提高物料的利用率,节约能源,提高了生产效率。

4_消除了废料带来的附加热量,模具的冷却周期仅为塑料的冷却时间,缩短了加工周期,5_热流道均为自动切断浇口,改善浇口外观,提高了自动化作业程度。

6_精确控制熔体塑料温度,消除了材料的降解,使保压时间更合理,降低产品内应力。

正因为热流道系统的这些优点,在欧、美、日等发达国家,有七成以上的注塑模具使用了热流道系统。

而在国内,了解热流道系统的人不多,应用的就更少,为此,为了更多的厂家能用到这种新技术,我公司将提供有关热流道的全套技术服务与技术支持,提供从老模具的更新改造到新模具的前瞻设计。

节约成本15%~30% , 尤其是不能回收利用的透明料流痕和熔接痕是怎么形成的熔接线(weld line)是熔融树脂二道以上合流的部分形成的细线。

发生熔接线的主因有四:j 制品形状(构造)所致树脂的流法。

k 熔融树脂的流动性不充分。

l 熔融树脂合流处卷入空气或挥发分。

m 卷入脱模剂等异物。

熔接线是流动的树脂前端部合流时,此部分的树脂降低温度,未充份熔合所致。

制品的窗、孔部周边虽难免树脂合流,熔接线在制品设计(形状)上常无法消除。

但树脂的流动性特别良好时,可使熔接线几不显眼,升高树脂温度、曾高模子温度等,可多少调节其程度(线的浓度、粗细)。

检讨浇口的位置或数目,将发生熔接线的位置移往他处,在熔接部设排气孔,迅速疏散此部分的空气或挥发分,或在熔接部附近设材料滞留处,将熔接移到此部分,事后切取。

熔接线不止有碍美观,也易误认为裂纹,也不利于制品强度。

不含玻璃纤维强化树脂(FRTP)的玻璃纤维在熔接部不融着,部分的强度常减低很多,图8为其实验例,在试片成形用模子的横浇口一部分设变换阀,能以1点浇口及2点浇口(有熔接线者)两方式成,试验结果如表1所示,玻璃纤维(30﹪)强化树脂的熔接部强度约为非强化树脂的60﹪流痕当流动性能较差的低温高粘度熔料在注料口及流道中以半固化波动状态注入型腔后,熔料沿模腔表面流动并被不断注入的后续熔料挤压形成回流及滞流,从而在塑件表面产生以浇口为中心的年轮状波流痕。

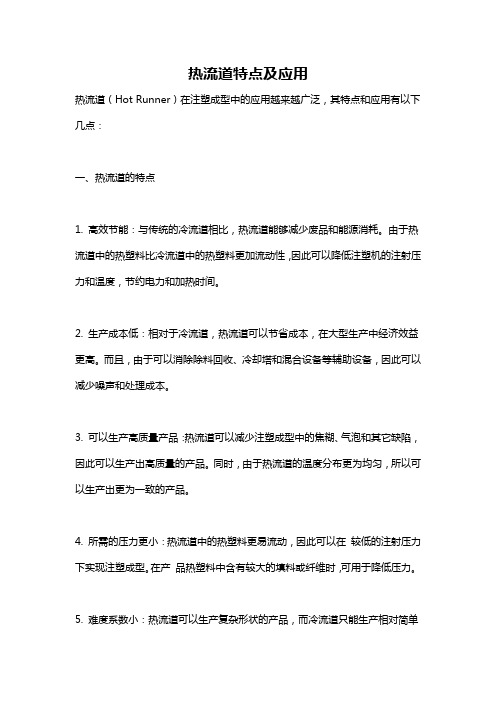

热流道特点及应用

热流道特点及应用热流道(Hot Runner)在注塑成型中的应用越来越广泛,其特点和应用有以下几点:一、热流道的特点1. 高效节能:与传统的冷流道相比,热流道能够减少废品和能源消耗。

由于热流道中的热塑料比冷流道中的热塑料更加流动性,因此可以降低注塑机的注射压力和温度,节约电力和加热时间。

2. 生产成本低:相对于冷流道,热流道可以节省成本,在大型生产中经济效益更高。

而且,由于可以消除除料回收、冷却塔和混合设备等辅助设备,因此可以减少噪声和处理成本。

3. 可以生产高质量产品:热流道可以减少注塑成型中的焦糊、气泡和其它缺陷,因此可以生产出高质量的产品。

同时,由于热流道的温度分布更为均匀,所以可以生产出更为一致的产品。

4. 所需的压力更小:热流道中的热塑料更易流动,因此可以在较低的注射压力下实现注塑成型。

在产品热塑料中含有较大的填料或纤维时,可用于降低压力。

5. 难度系数小:热流道可以生产复杂形状的产品,而冷流道只能生产相对简单的形状。

二、热流道的应用1. 电子产品:电子产品中的外壳、按键、充电器以及电源插座等零部件都可以使用热流道进行生产。

2. 医疗设备和医疗器械:许多耐磨耐腐蚀的医疗器械可以使用热流道生产,如医用针头、注射器、口腔用具以及医疗监视仪器等等。

3. 家居用品:热流道可以生产许多常用的家居用品,如电水壶、吹风机、微波炉等厨房用品,同时也可以生产浴缸、花盆、灯具等家居装饰品。

4. 汽车零部件:热流道可以生产汽车内外装饰零部件,如仪表板、门板、座椅外壳、汽车灯具等。

总之,热流道注塑技术可以应用于各种现代工业,如家居、电子、汽车、医疗器械、航空等领域,可节约时间和成本,同时生产高质量的产品。

注塑模设计中冷、热流道技术在Moldflow中的比较分析

注塑模设计中冷、热流道技术在Moldflow中的比较分析尹小定; 赵会娟; 王登化; 丁禹轩【期刊名称】《《吉林化工学院学报》》【年(卷),期】2019(036)009【总页数】7页(P28-34)【关键词】Moldflow; 电器过线板; 热流道; CAE; 冷流道【作者】尹小定; 赵会娟; 王登化; 丁禹轩【作者单位】江西机电职业技术学院材料工程系江西南昌 330013; 济源职业技术学院机电工程系河南济源 459000; 长春工业大学国际教育学院吉林长春130012【正文语种】中文【中图分类】TP391热流道技术是普通注塑模浇注系统上的一项重大改革,它利用加热的办法,使从注塑机喷嘴起到型腔入口这一段流道中的塑料一直保持熔融状态,保证了在开模时只需要取出产品,而不必取出热流道浇注系统,避免了冷流道系统中产生的大量塑料废料,降低了制件的成本[1-3].Moldflow软件提供强大的分析功能,可以对塑料制品和模具进行深入分析,该软件可在计算机上对整个注塑成型过程进行模拟分析,包括填充、保压、冷却、翘曲、纤维取向、结构应力和收缩、以及气体辅助成型分析等[4-7].本文通过电器过线板的具体案例,以Moldflow软件为平台,对比分析采用冷、热流道时产品成型的工艺参数,为塑模热流道技术的推广提供理论支持[8].1 产品前处理及最佳浇口设计1.1 产品的三维造型及前处理电器过线板的结构工程图,如图1所示.图1 塑件结构工程图塑件的外轮廓尺寸为208 mm×109.07 mm×4 mm,壁厚不均,最薄处厚仅为0.44 mm,最厚处为1.0 mm,平均壁厚约为0.56 mm.该产品生产批量为50万,材料为PC+ABS亦称聚碳酸酯与丙烯腈-丁二烯-苯乙烯共聚物塑料合金.该塑件整体上为平板件,不允许表面出现熔接痕、缩孔、缩痕、飞边和平面翘曲变形,总体尺寸要求精度较高.从图1中的局部扩大视图中可知,塑件背面有多个尺寸很小的卡扣结构,该结构对产品成型极为不利,如何选择合适的浇注系统是保证产品成型质量要求的关键.将该产品3D模型转换为STP格式后导入到Moldflow软件中,生成43 170个单元网格,最小网格纵横比值为1.16,最大值为18.32,平均值为2.08,匹配率大于90%达到93.2%,网格模型完全满足模流分析的要求.1.2 最佳浇口设计浇口位置的设定直接关系到熔体到模具型腔内的流动,从而影响聚合物分子的取向和产品成型后的质量[9].利用Moldflow分析,选取最佳位置的结果如图2所示的箭头位置.为使塑件表面不受损伤,增设了小凸台保证脱模时浇口断裂在凸台小端处[10].图2 最佳浇口设计2 基于Moldflow的冷、热流道技术的CAE该塑件材料的成型工艺参数为:熔体温度280 ℃,模具表面温度75 ℃,顶出温度94 ℃,绝对最大熔体温度为360 ℃,最大剪切速率4 000 s-1,最大剪切应力0.4 MPa.2.1 冷流道分析2.1.1 充填时间和充填温度由图3充填时间和充填温度结果可知,熔融的料流从浇口开始进入型腔,分别向周边充填.最后四股料流在中间汇合,充填完成时间为1.060 s.浇口料流温度为283.3 ℃稍高于该熔体温度,到达中间汇合处的温度为257.3 ℃,温度梯降为25.9 ℃.(a) 充填时间(b) 充填温度图3 充填时间和充填温度2.1.2 注射压力和剪切速率由图4所示注射压力和剪切速率分析结果可知,为了充填满型腔,塑料熔体的注射压力为105.7 MPa.为了提高熔体的流动效率,主要是提高充填的温度,在注射压力上并没有太大的提高,但是塑料熔体却受到了很大的剪切,在充填结束时,其剪切速率达到了1.075E+05,远远大于该塑料合金的最大剪切速率4 000 s-1.一般剪切速率大,表观粘度降低,越利于注射,但是过大剪切速率会导致塑料分解[11].(a) 注射压力(b) 剪切速率图4 注射压力和剪切速率2.1.3 冷却时间和收缩率从图5结果分析可知,为了到达该塑料合金的顶出温度,用了10.96 s的冷却定型时间.此时达到顶出温度时的塑件的体积收缩率为6.936%,如图5(b)所示.(a) 冷却时间(b) 收缩率图5 冷却时间和收缩率2.1.4 气穴图6为塑件正、反两面产生气穴的分析结果.在中间最后的料流汇合的位置有气穴,塑件的两端转折处也出现了气穴,还有就是塑件反面的卡扣位置气穴也较多.这些部位困气较严重,容易出现缺胶,在这些部位建议采用排气镶件来解决困气.(a) 正面气穴(b) 反面气穴图6 正、反面产生气穴2.1.5 熔接痕分析评估熔接痕是否影响外观的标准主要有两个:一是熔接痕形成的温度及周围的温度差,二是形成熔接痕的料流汇合角度及是否困气[12].结合图3中的充填温度和图7的分析结果可知,其温度并没有太大的差异,熔接痕呈现十字行,主要是左右和前后两股料流前沿相遇造成的,同时从汇流角度以及结合气穴结果分析,该熔接痕主要因困气造成的可能性也比较大些.图7 熔接痕2.1.6 翘曲分析成型中各种因素导致的翘曲变形分析是CAE软件中求解非线性结果的高性能程序[13].从图8结果可知, X方向的变形为0.205 6 mm,Y方向的变形为0.286 1 mm,Z方向的变形为0.377 4 mm,总的变形为0.429 4 mm.这是一个比较好的翘曲变形值,各向变形结果均小于0.5 mm.(a)总变形(b)X方向(c)Y方向(d)Z方向图8 翘曲分析2.2 热流道分析2.2.1 充填时间和充填温度由图9充填时间和充填温度结果可知,熔融的料流从浇口开始进入型腔,分别向周边充填.最后四股料流在中间汇合,充填完成时间为0.749 8 s.浇口料流温度为263.4 ℃稍高于该熔体的温度,到达中间汇合处的温度为213.4 ℃,温度梯降为50 ℃. 由于温度差降较大,可能会对后续分析带来一定的影响.(a) 充填时间(b) 充填温度图9 充填时间和充填温度2.2.2 注射压力和剪切速率由图10的注射压力和剪切速率分析结果可知,充填满型腔时,塑料熔体的注射压力为113.0 MPa,在压力上稍有提高.充填结束时,塑料熔体的剪切速率为43 127 s-1,大于该塑料合金的最大剪切速率4 000 s-1.但是相对于冷流道时所产生的剪切速率要小很多.这在一定程度上提高了注射效率,同时减少了塑料发生分解的可能性.(a) 注射压力(b) 剪切速率图10 注射压力和剪切速率2.2.3 冷却时间和收缩率从图11(a)结果分析可知,为了到达该塑料制品的顶出温度,用了4.159 s的冷却定型时间.此时达到顶出温度时塑件的体积收缩率为6.177%,如图11(b)所示.(a) 冷却时间(b) 收缩率图11 冷却时间和收缩率2.2.4 气穴图12中为塑件的正、反两面产生气穴的分析结果.出现困气的地方于冷流道浇注系统的位置差不多,但是比较困气的大小可以知道,热流道产生的气穴没有冷流道的大,同时数量上也有所减少,这和充填的料流温度有关,冷流道到的料流温度大,通过模具排气较困难,而热流道的充填料流温度要小,有利于型腔气体的快速排出.但是同样也需要困气部位进行模具结构的镶件设计.(a) 正面气穴(b) 反面气穴图12 正、反面产生气穴2.2.5 熔接痕分析图13的分析结果可知,熔接痕主要呈现中间一字行,由左右各两股料流前沿相遇造成其温度并没有太大的差异,该熔接痕主要因困气造成的,模具结构设计时需要加强排气.图13 熔接痕2.2.6 翘曲分析从图结果可知, X方向的变形为0.246 8 mm,Y方向的变形为0.293 7 mm,Z 方向的变形为0.652 4 mm,总的变形为0.719 8 mm.翘曲变形值相对于冷流道要大出很多,从翘曲产生的原因分析,是料流温差过大造成的,主要是采用的针阀式热流道,该充填方式决定了从浇口到料流末端的温差较大.为减少该塑件的翘曲变形,只需要从Z向的脱模方向进行考虑,加强Z向的平稳脱模,加强中间卡扣部分的均匀推出,是该模具结构设计要考虑的问题[14].综合上述数据进行表1的对比,从结果可知,冷流道的充填相对比较难,因此靠提高塑料熔体的充填温度来提高塑料的流动性能,但是加快了高分子聚合物的相互剪切,使其剪切速率过大,聚合物分解的危险性增大.在充填压力和保压压力上没有提高,但是冷却保压时间却相应的增加.(a)总变形(b)X方向(c)Y方向(d)Z方向图14 翘曲分析采用热流道充填,不需提高充填温度,只增大了充填压力和保压压力,结果体现了熔接痕和气穴方面有减少优势,也避免了剪切速率过大引起聚合物分解的危险性,但另一方面却增大了翘曲变形的趋势.从生产效率上来讲,开模时间为3 s.冷流道生产周期:1.061 s+10.96 s+3 s=15.021 s;热流道生产周期:0.7498 s+4.159 s+3 s=7.908 8 s.热流道的生产效率几乎是冷流道的一倍.另外冷流道还需要去除冷流道凝料和去浇口的时间,热流道无需人工操作,生产效率会有更进一步的提高,自动化程度更高.表1 冷、热流道分析对比结果对比项目冷流道热流道充填时间/s1.0600.7498充填温度/℃283.2263.4充填压力/MPa105.7113.0体积收缩率/%6.9366.117翘曲总变形量/mm0.42940.71983 结论通过电器过线板注塑的具体案例,采用Moldflow分析软件对冷、热流道进行分析对比.结果表明,采用热流道技术虽然使塑件在翘曲分析结果不理想,但是该塑件从尺寸质量上主要控制平面尺寸精度,从脱模结构上采用平稳脱模方式,可极大确保了脱模方向的尺寸精度,同时能实现降低注射温度无聚合物分解的危险,也不需要考虑浇注系统凝料产生的废料和人工费用,大大提高了生产效率.【相关文献】[1] 董祥忠,李年伟,沈洪雷.奥拓轿车前保险杠注塑模浇注系统的CAE分析[J].工程塑料应用,2014,27(12):28-31.[2] 马文静,葛正浩,张凯凯,等.基于Pro/E和Moldflow的键盘框架热流道注射模具设计[J].塑料.2011,40(2):118-121.[3] SODERGAND A,STOLT M.Properties of lactic acid based polymers and their correlation with composition[J].Prog Polym Sci,2002,27(6):1123-1163.[4] 单志,邵会菊,郭建兵,等.基于CAE技术的汽车外饰件翘曲分析及工艺优化[J].塑料,2010,39(3):110-112.[5] 尹小定.基于CAD/CAE技术的控制面板注塑模设计[J].塑料科技,2016,44(6):61-65.[6] 黄先.液晶电视前壳热流道顺序阀进浇方案Moldflow分析[J].塑料工业,2011,39(7):50-52.[7] 尹小定,黄有华,王春燕.CAE技术在咖啡机控制面板冷却系统设计中的应用[J].吉林化工学报,2017,34(5):48-52.[8] 陈进武,曹秩杰,苏庆勇.Moldflow在塑料模热流道技术中的应用[J].塑料工业,2014,42(4):31-34[9] 黄桂坚,洪建明,伍晓宇,等.电梯人口盖板热流道注塑模具设计[J].工程塑料应用,2009,37(8):72-76.[10] 屈华昌,吴梦陵.塑料成型工艺与模具设计[M].北京:高等教育出版社,2007:109-110.[11] 叶东,谭方云.剪切速率在大型塑料注射模设计中的拓展应用[J].模具工业,2005,294(8):27-30.[12] 余玲,陈是德,张诗.CAE在汽车仪表板浇注系统设计的应用[J].塑料科技,2010,38(11):69-73.[13] 谢鹏程,多田和美,杨卫民.高分子材料注射成型CAE理论及应用[M].北京:化学工业出版社,2008:118-119.[14] 尹小定,王登化,赵会娟.电器过线板的热流道注塑模设计[J].塑料科技,2018,46(11):85-89.。

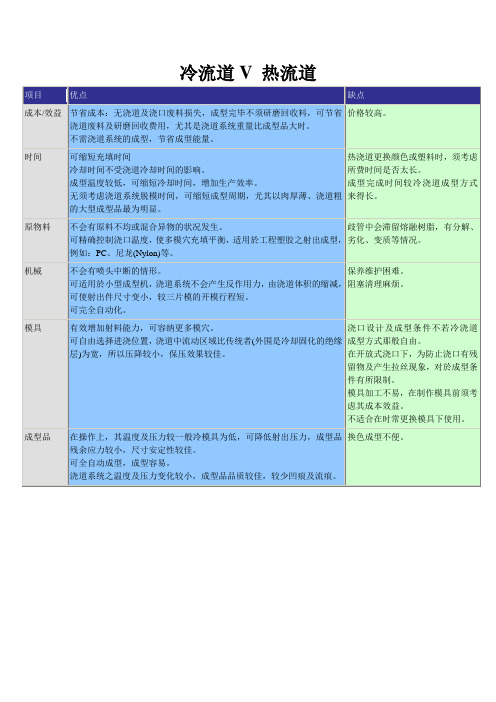

冷流道模具V热流道模具

项目

优点

缺点

成本/效益

节省成本:无浇道及浇口废料损失,成型完毕不须研磨回收料,可节省浇道废料及研磨回收费用,尤其是浇道系统重量比成型品大时。

不需浇道系统的成型,节省成型能量。

价格较高。

时间

可缩短充填时间

冷却时间不受浇道冷却时间的影响。

成型温度较低,可缩短冷却时间,增加生产效率。

无须考虑浇道系统脱模时间,可缩短成型周期,尤其以肉厚薄、浇道粗的大型成型品最为明显。

热浇道更换颜色或塑料时,须考虑所费时间是否太长。

成型完成时间较冷浇道成型方式来得长。

原物料

不会有原料不均或混合异物的状况发生。

可精确控制浇口温度,使多模穴充填平衡,适用於工程塑胶之射出成型,例如:PC、尼龙(Nylon)等。

歧管中会滞留熔融树脂,有分解、劣化、变质等情况。

机械

不会有喷头中断的情形。

可适用於小型成型机,浇道系统不会产生反作用力,由浇道体积的缩减,可使射出件尺寸变小,较三片模的开模行程短。

模具加工不易,在制作模具前须考虑其成本效益。

不适合在时常更换模具下使用。

成型品

在操作上,其温度及压力较一般冷模具为低,可降低射出压力,成型品残余应力较小,尺寸安定性较佳。

可全自动成型,成型容易。

浇道系统之温度及压力变化较小,成型品品质较佳,较少凹痕及流痕。

换色成型不便。

可完全自动化。

保养维护困难。

阻塞清理麻烦。

模具

有效增加射料能力,可容纳更多模穴。

可自由选择进浇位置,浇道中流动区域比传统者(外围是冷却固化的绝缘层)为宽,所以压降较小,保压效果较佳。

浇口Байду номын сангаас计及成型条件不若冷浇道成型方式那般自由。

热流道模具和冷流道模具区别【免费下载】

大家知道冷流道模具和热流道模具有什么不同吗?下面小编为大家简单介绍一下,希望对各位有所帮助。

两者区别如下:一、指代不同1、热流道:是将传统式模具或三板式模具的浇道与流道经过加热,于每一成形时即不需要取出流道和浇道的一种崭新构造。

2、冷流道:在模具中冷却后随制品一起取出,去除浇注冷料并修剪浇日可以得到进浇痕迹不明显的最终制品。

二、用处不同1、热流道:不同的塑料特性,制品的形状、大小、厚薄、重量,型腔排列和浇口位置,市面上有数款不同形状和大小的热嘴和流道板以适应各种产品。

2、冷流道:模具设计简单,使用广泛。

三、特点不同1、热流道:过加热的办法来保证流道和浇口的塑料保持熔融状态。

由于在流道附近或中心设有加热棒和加热圈,从注塑机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。

2、冷流道:产生的冷料需要再次粉碎回收。

扩展资料:塑胶模具使用热流道的好处:热流道为塑胶模具节省塑料, 缩短成型周期,降低生产成本,提高效率的系统..热流道模具在当今世界各工业发达国家和地区均得到极为广泛的应用。

这主要是热流道模具拥有如下显著特点:1、缩短制件成型周期,提高生产效率;因没有主流道和次流道冷却时间的限制,制件成型固化后便可及时顶出。

许多用热流道模具生产的薄壁产品成型周期可在8秒钟内完成。

2、节省塑胶原料;传统模具注塑时会产生水口料,要求高的塑胶产品是不许用水口料(再生二次料),因为水口料重复使用会使塑料份子结构和性能降解,再用就会影响产品质量。

热流道模具中因没有冷流道,所以无产生水口料(费料)。

这对于塑料价格贵的应用项目意义尤其重大。

事实国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。

因为热流道技术是减少费料,降低材料费,节省成本的有效途径。

3、减少不良品,提高产品质量;在热流道模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。

2024年热流道模具市场分析现状

2024年热流道模具市场分析现状引言热流道模具是塑料注射成型过程中的重要工具,具有提高生产效率和产品质量的作用。

本文将对热流道模具市场的现状进行分析,以便为相关从业者提供参考和指导。

热流道模具市场规模热流道模具是塑料制品生产过程中不可或缺的工具,市场需求一直存在且持续增长。

根据行业数据分析,热流道模具市场规模在过去几年保持了稳定的增长趋势。

预计未来几年,随着塑料制品需求的增加以及生产工艺的改进,热流道模具市场仍将保持良好的增长态势。

热流道模具市场竞争格局热流道模具市场目前呈现出激烈的竞争格局。

目前市场上主要的竞争者包括国内外知名模具制造商和供应商。

这些竞争者在产品质量、技术创新、售后服务等方面都展现出了强大的实力和竞争优势。

为了在市场上占据一席之地,热流道模具制造商需要不断提高自身的竞争力,不断创新和改进产品,提高产品质量和性能。

热流道模具市场发展趋势随着科学技术的不断进步和市场需求的变化,热流道模具市场也在不断发展和变化。

主要的发展趋势包括:1.技术创新。

随着工业化水平的提高,市场对于热流道模具的要求也在不断提高。

模具制造商需要通过技术创新,不断改进设计和制造工艺,提高产品质量和性能。

2.个性化定制。

随着消费者需求的多样化和个性化,热流道模具市场也面临着个性化定制的需求。

模具制造商需要根据客户要求,提供定制化的热流道模具解决方案。

3.环保要求。

随着全球环保意识的增强,市场对于环保型热流道模具的需求也在不断增加。

模具制造商需要开发和生产环保型热流道模具,以符合市场的环保要求。

热流道模具市场面临的挑战热流道模具市场虽然发展前景广阔,但也面临着一些挑战。

主要的挑战包括:1.技术创新需求。

市场对于热流道模具的技术要求越来越高,模具制造商需要不断投入研发,不断提升技术水平。

2.市场竞争压力。

热流道模具市场竞争激烈,模具制造商需要不断提高产品质量和性能,以在市场竞争中脱颖而出。

3.成本控制。

热流道模具的制造成本较高,模具制造商需要控制制造成本,提高生产效率,以降低产品价格。

热流道知识

結晶性塑膠,因加熱使結晶完全融解,溶融體成了非晶狀態,其動作與非結晶性聚合物一樣。值得注意的是壓力變高時,從結晶質到非結晶質的轉移溫度也會提高。結晶性塑膠成形時,在成形品的品質上有一點很重要,即聚合物在非結晶狀態時必需要完成成形的動作。這件事,特別是對保壓期間而言,保壓中的變形即是因流動而引起的。

成形時之溫度較低者(PS等)較易成形且成形週期亦快,但成形溫度高者(PC)則較慢。

成形時不易變質或分解者(PS、PE、PP等),量產時不易引起品質不穩的不良品,但成形時易發生變質或分解者,若不嚴格要求成形條件(模具可以精密控制成形條件)則無法量產。此在熱澆道之情形下問題尤其嚴重。

5.結晶性塑膠與非結晶性塑膠

結晶性塑膠的溶融體急速冷卻後,成形品的某些部份,其再結晶化受到妨礙,再結晶化的現象無法瞬間完成,而隨時繼續進行,密度和結晶化程度之間有直接的關係,結晶化程度高,則密度提高。相反地,結晶化程度低,則密度降低,因急激的冷卻,而使再結晶化受到妨礙的部份,因溫度、時間因素的差異下,或多或少繼續進行後結晶化。後結晶化繼續進行,直到回復原本此部份的密度為止。因此可以了解後結晶化與後收縮是相關連的,後結晶化和後收縮也是造成成形品彎曲變形和尺寸變化(成形品變小)的原因。

(1)三板方式在每次射出時,沈重的母模板須在導梢上滑動,即使新品期間堪用,模具壽命也不長。

(2)三板方式在每次頂出時,從模子取出豎澆道的移動量大於從模子取出成形品所必要的模板移動量。

3.由頂出側進澆時,或者需較長之豎澆道時使用:

可免除太長的料頭所產生的問題,例如:模具行程可減少、節省料頭殘留量、成形容易、不縮水、無流痕……等現象。

(2)僅管冷料頭尚可回收,不過基於人力的因素、回收料之混合比例……等等之因素之影響,為了維持正常的運轉,必須積存有一些冷料頭,因而造成資金的滯留。

热流道的优缺点及常见问题

热流道的优缺点及常见问题热流道的优缺点及常见问题热流道技术的优点1.节省塑料原料由于热流道无冷凝料。

或很小的冷料柄,基本上无冷流道浇口料不用回收,尤其是价格昂贵,不能用回料加工的塑料产品,可大大的节约成本。

应用热流道如果正常生产一般2-3个月,就可收回热流道成本。

2.提高产品质量与双分型面的三板模相比,热流道系统内的塑料溶体温度不易下降,保持恒湿,不需要像冷流道模具,以提高注射温度来补偿塑料溶体温度的下降,所以热流道内的塑料溶体更易流动,对于大型,薄壁,难以加工的塑料产品更易成型,脱模后产品残余应力低,产品变形小,热流道系统使浇口更小,选用针阀式热流道进浇点就只能看阀针痕。

3.提高生产率,实现自动化生产塑料产品经过热流道模具成型后,无需修建浇口,取冷凝料柄工序,有利于浇口与产品的自动分离,便于实现生产过程自动化,缩短塑料产品成形周期。

4.强化注射机功能热流道系统中塑料溶体有利于压力传递,流道中的压力损失较小,可大幅度降低注塑压力和锁模力,减小了注射和保压时间,在较小的注射机上更容易成型长流程的大尺寸塑性,可选择较小的注射机和减少注射机的费用,强化了注射机的功能,改善了注塑工艺。

5.提高产品一致性和平衡性6.热流道系统可按流变学原理人工平衡,通过温度控制和可控喷嘴实现充模平衡,自然平衡的效果也很好,对浇口的精确控制,保证多腔成型的一致性,提高了塑件的精度。

热流道技术局限性1.模具成本提高热流道系统元件价格比较昂贵,结构相对复杂,机加工成本高,模具成本大幅提高,有时热流道系统的成本,就会超过冷流道模具本身的成本,如果产品生产量较小,选用热流道系统可能会得不偿失,所以热流道系统的价格昂贵,是推广热流道技术的主要障碍。

2.模具制作工艺要求提高由于热流道技术,涉及到多门学科,如模具材料,加热材料,电子学等,所以热流道模具需要精密加工机械作保证,热流道系统与模具的配合极为严格,还要考虑到模具材料膨胀等一系列问题,配合不好,就会产生溢料。

热流道和冷流道的区别

节约材料成本:冷流道料道和浇口所产生的废料是很大的,尤其是制件体积越大的因料道长废料更多。

这些废料有的可以回用,有的不能回用,即使能回用的,材料的综合性能也大打折扣,而且还需要回用设备。

提高生产效率:注塑件的成型周期=注射时间+保压时间+冷却时间+顶出时间+修边时间。

其中最长的是冷却时间。

在塑料模具中,制品壁越厚的冷却时间越长。

由于冷流道需要同时向多模腔或更多的浇注点供料,因此通常冷流道内制品的壁厚会大于注塑制品本身的厚度。

因为冷流道熔体与注塑制品之间存在着冷却时差,所以消除了冷流道,冷却时间将会缩短。

注射时间的不同也是采用热流道取代冷流道的一个方面。

注射时间的不同归因于填充冷流道需要额外的时间。

这是因为冷流道的模具增加了注塑机开/合模行程,行程的增加是为了确保冷流道的安全顶出。

而采用热流道注塑的制品更适合于制品的自动移出。

由于没有了冷流道对产品移出的干扰,注塑加工的二次手工操作,例如产品与流道的分离、产品修边和包装的时间都可以极大的缩短或完全省去。

从而,提升了单位时间的产能,即提高了生产效率。

改善制件品质:使用热流道可以有效地改善制品表面质量和力学性能,大大地改善薄壁制件的翘曲变形,可以保证多模腔模具的注塑件质量一致。

尤其是针阀式的喷嘴对提高注塑制品的外观质量作用更为明显,其主要优点表现在:在制品上不留下进浇口残痕。

能使用较大直径的浇口,可使型腔填充加快,并进一步降低注塑压力,减小产品变形。

可防止开模时出现拉丝现象及流涎现象;当注塑机螺杆后退时,可防止从模腔中反吸物料。

热流道模具的优、缺点

一热流道模具的优点:热流道模具在当今世界各工业发达国家和地区均得到极为广泛的应用。

这主要因为热流道模具拥有如下显著特点:1、缩短制件成型周期因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。

许多用热流道模具生产的薄壁零件成型周期可在5秒钟以下。

2、节省塑料原料在纯热流道模具中因没有冷浇道,所以无生产费料。

这对于塑料价格贵的应用项目意义尤其重大。

事实上,国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。

因为热流道技术是减少费料降低材料费的有效途径。

3、减少费品,提高产品质量在热流道模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。

塑料可以更为均匀一致的状态流入各模腔,其结果是品质一致的零件。

热流道成型的零件浇口质量好,脱模后残余应力低,零件变形小。

所以市场上很多高质量的产品均由热流道模具生产。

如人们熟悉的MOTOROLA手机,HP打印机,DELL笔记本电脑里的许多塑料零件均用热流道模具制作。

4、消除后续工序,有利于生产自动化。

制件经热流道模具成型后即为成品,无需修剪浇口及回收加工冷浇道等工序。

有利于生产自动化。

国外很多产品生产厂家均将热流道与自动化结合起来以大幅度地提高生产效率。

5。

扩大注塑成型工艺应用笵围许多先进的塑料成型工艺是在热流道技术基础上发展起来的。

如PET预成型制作,在模具中多色共注,多种材料共注工艺,STACK MOLD等。

二热流道模具的缺点:尽管与冷流道模具相比,热流道模具有许多显著的优点,但模具用户亦需要了解热流道模具的缺点。

概括起来有以下几点。

1、模具成本上升热流道元件价格比较贵,热流道模具成本可能会大幅度增高。

如果零件产量小,模具工具成本比例高,经济上不花算。

对许多发展中国家的模具用户,热流道系统价格贵是影响热流道模具广泛使用的主要问题之一。

2、热流道模具制作工艺设备要求高热流道模具需要精密加工机械作保证。

热流道系统与模具的集成与配合要求极为严格,否则模具在生产过程中会出现很多严重问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武汉热流道讲解冷流道模具与热流道模具的成本分析比较

文/热恒热流道研发设计部

热流道模具生产的成本分析,是热流道技术的使用合理与否的一个方面。

使用热流道的情况是生产制品的条件,在与其他生产技术的比较中,成本分析目的是确定采用热流道是否有利可图。

在制造之初,成本分析必须包含所有的费用。

在现代加工生产的大多数情况下,生产者面临着使用热流道模具,还是传统的冷流道模具的选择。

面对生产量的成本分析,将会使这个选择有更大的利润。

当成本上的差异不大时,被列出的热流道系统的优缺点成为重要的考虑因素。

武汉热流道商热恒就同大家分析分析冷流道与热流道模具成本分析比较。

经验数据表明,对于完全去除了冷流道的多型腔模具,只有生产量相当大时才能以节约材料获利。

热流道技术首先应该使用在需节约材料和时间的制品生产。

如果废料直接循环用在注塑机上,经过慢速粉碎再返送到料斗中。

这样一来,原材料的质量实质上有累计的降低。

具有废料循环系统,原料节约比热流道系统是少的。

然而,对于某些制品有质量要求时,就要限制或者排除废料循环,如食品和药品的包装,医用制品如注射器等。

不管计算方法如何应用,成本分析中通常将它作为可行性研究时,最终的和决定性的一步。

然而,对所有项目的经济决策,是一项技术成本被另一项的比较中被替代。

还有一个分析因素,是减少安装或甚至操作成本,从而提高不可测知的利润。