工厂PLC设备通过无线通讯远程集中监控

如何实现PLC的远程监控与管理

如何实现PLC的远程监控与管理随着工业自动化的快速发展,控制系统在工业生产中的重要性日益凸显。

PLC(可编程逻辑控制器)作为一种常见的控制器设备,广泛应用于各行各业。

而实现PLC的远程监控与管理,对于提高生产效率、降低成本、确保安全具有重要的意义。

本文将介绍一些实现PLC远程监控与管理的方法和技术。

I. 概述远程监控与管理是指通过网络连接将PLC与计算机或服务器连接,实现对PLC的远程监控和管理。

这使得工程师和运维人员可以远程监控PLC的运行状态、实时获取数据、进行参数设置和故障诊断等操作,提高了工作效率并减少了工作组织和设备维护方面的困难。

II. Remote Terminal Unit(RTU)一种常见的实现PLC远程监控与管理的方法是使用远程终端单元(RTU)。

RTU是一种与PLC相连的设备,负责与计算机进行通信并将PLC的数据传输给计算机。

RTU通常包括数据采集、计算和传输模块,通过网络将采集的数据传输给远程计算机或服务器,实现远程监控与管理。

III. Virtual Private Network(VPN)VPN是通过公共网络建立安全的私密网络,为用户提供安全、可靠的远程连接。

通过使用VPN技术,PLC可以通过公共网络连接到远程服务器,实现远程监控与管理。

VPN提供了加密和身份验证等安全功能,确保数据传输的安全性和可靠性。

IV. Web-based监控系统Web-based监控系统是指利用Web技术实现PLC远程监控与管理的系统。

通过在PLC上安装Web服务器,用户可以通过浏览器访问PLC的网页界面,实现对PLC的远程监控和管理。

这种方式简单易用,并且可以通过任何有网络连接的设备进行访问,提高了灵活性和便捷性。

V. 云平台监控系统云平台监控系统是一种基于云计算的远程监控与管理系统。

PLC数据通过云平台进行存储和处理,用户可以通过云平台访问和管理PLC设备。

云平台提供了更高的可扩展性和灵活性,使得监控和管理变得更加方便和高效。

plc控制器 远程 控制原理

plc控制器远程控制原理PLC控制器远程控制原理1. 介绍PLC(Programmable Logic Controller)控制器是一种专门用于工业自动化控制的计算机设备。

其主要功能是通过读取输入信号,根据预设的程序逻辑进行计算和判断,并输出控制指令来控制各种执行机构,实现对生产过程的控制和管理。

随着互联网技术的发展,远程控制成为了PLC控制器的一个重要应用场景。

2. 远程控制概述远程控制是指通过网络将PLC控制器与操作者分隔开来,操作者可以通过终端设备远程控制和监视PLC控制器的运行状态,并进行相应的操作。

3. 远程控制原理PLC控制器远程控制的原理主要包括两部分:远程通信和远程操作。

远程通信远程通信是指通过网络建立起PLC控制器与操作者之间的通信连接。

常用的远程通信方式包括有线通信和无线通信两种。

有线通信有线通信指的是通过电缆或者光纤等有线传输介质,将PLC控制器与操作者的终端设备连接起来,进行通信。

常用的有线通信协议有以太网、Modbus、Profibus等。

无线通信无线通信指的是通过无线传输技术,将PLC控制器与操作者的终端设备连接起来,进行通信。

常用的无线通信方式有Wi-Fi、蓝牙、GSM等。

远程操作远程操作是指通过远程通信建立的连接,操作者可以对PLC控制器进行远程控制和监控。

远程控制远程控制是指操作者通过终端设备,向PLC控制器发送相应的控制指令,PLC控制器根据指令进行相应的逻辑判断和计算,并输出控制信号,实现对执行机构的控制。

远程监控远程监控是指操作者可以通过终端设备,实时获取PLC控制器的运行状态和相关数据,如传感器的数据、执行机构的状态等。

操作者可以根据这些数据进行相应的监控和分析。

4. 远程控制的应用PLC控制器的远程控制广泛应用于工业自动化领域,如能源管理、智能制造、智能家居等。

能源管理通过远程控制,可以实现对能源设备的远程监控和控制,如远程读取电表数据、控制照明设备的开关等,从而实现能源的有效利用和节约。

plc无线通讯方案

PLC无线通讯方案概述在工业自动化控制领域,PLC(可编程逻辑控制器)被广泛应用于不同领域的设备控制和数据采集。

传统的PLC通常使用有线方式进行通信,但在某些特殊场合,如远程设备或无法使用有线连接的环境下,无线通讯方案则变得尤为重要。

本文将介绍一种基于无线技术的PLC无线通讯方案,以实现远程设备的控制和数据传输。

方案背景在某些行业领域,如石油、天然气、电力和水处理等,远程设备的操控和监测是不可或缺的任务。

然而,传统的有线通讯方式在这些环境中难以实现,并且缺乏灵活性。

因此,开发一种稳定可靠的PLC无线通讯方案对于提高系统性能和效率至关重要。

技术原理1. 无线模块选择为了实现可靠的无线通讯,首先需要选择适合的无线模块。

市场上存在多种无线通讯模块,如蓝牙、Wi-Fi、Zigbee和LoRa等。

根据实际需求和通讯距离,选择合适的无线模块非常重要。

在本方案中,选择了具有长距离传输能力和稳定性的LoRa模块。

2. 硬件实现基于LoRa模块的PLC无线通讯方案需要进行硬件实现。

首先,将LoRa模块与PLC硬件进行连接,以实现数据的传输和接收。

另外,为保证数据的安全性和完整性,还需要加入适当的安全机制,如数据加密和校验等。

3. 软件开发在实现硬件连接之后,需要进行软件开发来实现PLC无线通讯功能。

软件开发需要考虑以下几个关键方面:•通讯协议:根据LoRa模块的通讯协议,开发相应的通讯协议栈。

通讯协议栈包括物理层、数据链路层和网络层,用于实现数据的传输和处理。

•数据采集和传输:在PLC端,采集和传输数据是非常重要的任务。

通过编写软件程序,实现从传感器和外部设备中读取数据,并将数据传输给远程设备。

•远程控制:为了实现远程设备的控制,需要在软件中实现相应的控制逻辑。

通过接收远程命令,对PLC进行控制操作,并将操作结果返回给远程设备。

方案优势相比传统的有线通讯方式,PLC无线通讯方案具有以下优势:1.灵活性:无线通讯方案可以在不同环境中灵活部署,不受有线连接的限制。

plc控制器 远程 控制原理

PLC控制器远程控制原理PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备,可以通过编程来控制各种工业过程。

在许多应用中,需要通过远程方式对PLC进行控制和监控。

远程控制原理涉及到远程通信、网络连接、数据传输和安全等方面。

远程控制原理基本包括以下几个方面:1.远程通信技术:远程控制需要通过通信技术实现PLC与远程终端之间的数据传输。

常用的远程通信技术包括有线通信(如以太网、串口通信等)和无线通信(如Wi-Fi、蓝牙、GSM、4G等)。

通过这些通信技术,可以实现PLC与远程终端之间的数据交换和控制命令传输。

2.网络连接:远程控制需要建立起PLC与远程终端之间的网络连接。

网络连接可以通过有线方式(如以太网)或无线方式(如Wi-Fi、蓝牙、GSM、4G等)来实现。

通过网络连接,可以使PLC与远程终端之间实现实时的数据传输和控制命令的交互。

3.数据传输:远程控制需要通过网络连接实现PLC与远程终端之间的数据传输。

数据传输可以是双向的,即PLC可以将实时数据传输给远程终端,同时远程终端也可以将控制命令传输给PLC。

数据传输可以采用不同的协议和通信方式,如TCP/IP协议、UDP协议等。

4.安全性:远程控制需要保证数据传输的安全性。

在PLC与远程终端之间进行数据传输时,需要采取一些安全措施,如数据加密、身份认证、访问控制等,以确保数据不被非法访问和篡改。

此外,还需要对远程终端进行安全性评估和漏洞修复,以防止远程终端被黑客攻击。

远程控制原理的实现步骤如下:1.建立网络连接:首先需要建立起PLC与远程终端之间的网络连接。

可以通过有线方式连接,如将PLC和远程终端连接到同一个局域网中;也可以通过无线方式连接,如使用Wi-Fi或蓝牙连接。

网络连接的建立需要确保网络设备的正常工作和配置正确,如路由器、交换机等。

2.配置网络参数:在建立网络连接后,需要配置网络参数,以便PLC和远程终端之间可以正常通信。

网络参数包括IP地址、子网掩码、网关等,需要确保PLC和远程终端在同一个网络段中,以便进行数据传输和通信。

通过无线DTU对PLC的远程控制

产品应用手册

Date: 2007/12/28

V1.01 ©2007 Guangzhou ZHIYUAN Electronics CO., LTD.

i

广州致远电子有限公司

通过无线 DTU 对 PLC 的远程控制

1. 适用范围

本文档主要介绍了无线数传设备(DTU) ZWG-23A 在远程控制 PLC 领域中的应用。

3.2 通信方式的选择

通常,与 PLC 通信方式主要有以下几种: z PLC 通过数据线与电脑直接相连,利用电脑对 PLC 进行直接控制。这种方式需要

进行布线,存在安装不方便,维护成本比较昂贵,传输的距离受到通信方式的限制 等缺点; z 工作人员使用便携电脑到设备现场进行数据更新。这种方式使得实时性大大降低, 也加大了工作人员的劳动强度,增加了企业运作的人力成本开支; z 通过 GPRS/CDMA 无线数据传输的方式对 PLC 进行控制。这种方式优点在于组网 方便、建设和维护成本低、通信可靠、不受时间和空间的限制,能够对 PLC 中的 数据进行实时更新。 综上所述,使用无线通信方式是一种理想的选择。

本方案中整套系统由用户设备(PLC)、GPRS 无线数传设备(DTU)ZWG-23A、服务 器几大部分组成,方案如图 3.1 所示。

从图 3.1 中我们可以看出,位于工业现场的 PLC 通过串口(RS-232/485/422)与 DTU 连接,DTU 再通过 GPRS 网络、Internet 与接入互联网的服务器建立连接,从而实现通信。

在 PLC 通信中,PLC 系统可以与通用计算机直接相连,或通过通信处理单元、通信转 换单元构成的网络,以实现数据的传输与交换。如果希望构成“集中管理,分散控制”的多 级分布式控制系统,满足工厂自动化(FA)系统发展的需求,传统的通信电缆布线方式虽 然能够满足系统需求,但是安装繁琐、布线麻烦、维护不方便、……也因此造成不稳定因素 大大增加。

PLC远程监控与数据搜集方案

PLC远程监控与数据搜集方案PLC(Programmable Logic Controller)远程监控与数据搜集方案主要是指通过网络连接将PLC设备与远程服务器或云平台进行数据交互和监控。

这种方案可以提供实时的监控和数据搜集功能,使得用户可以远程监控和控制PLC设备,在任何地点获取和分析PLC数据,并进行相应的决策和调整。

以下是一个基于PLC远程监控与数据搜集方案的详细介绍:1.网络连接:首先,需要确保PLC设备能够与远程服务器或云平台进行网络连接。

可以通过以太网、无线网络或其他网络通信方式将PLC设备与网络连接起来。

2.数据采集:PLC设备会收集和处理各种传感器和执行器的数据,包括温度、压力、流量、电流、电压等等。

远程监控与数据搜集方案需要提供相应的接口和协议,将这些数据从PLC设备中获取并发送到远程服务器或云平台。

3.数据传输:将采集到的数据通过网络传输到远程服务器或云平台。

可以使用TCP/IP协议或其他相关通信协议,确保数据的安全传输。

4.数据存储和处理:远程服务器或云平台需要提供数据存储和处理功能。

传输到远程服务器或云平台后,PLC数据可以被存储在数据库中,并进行相应的处理,如数据清洗、计算和分析等。

5.实时监控和报警:通过远程服务器或云平台,用户可以实时监控PLC设备的状态和运行情况。

当PLC设备出现故障或异常时,可以设置相应的报警机制,及时通知用户。

6.数据分析和可视化:远程服务器或云平台可以提供数据分析和可视化功能,将采集到的数据进行图表展示和结构化分析。

用户可以通过图表和报表等方式直观地了解PLC设备的运行情况和趋势。

7.远程控制和调整:远程监控与数据搜集方案还可以提供远程控制和调整功能。

用户可以通过远程服务器或云平台远程控制PLC设备的操作,如调整参数、开关设备等。

8.安全性保障:远程监控与数据搜集方案需要提供相应的安全性保障措施,确保数据传输的安全性和访问的权限控制。

总结起来,PLC远程监控与数据搜集方案通过网络连接将PLC设备与远程服务器或云平台进行数据交互和监控,提供实时的数据搜集、监控、分析和控制功能,方便用户远程监控和管理PLC设备,并做出相应的决策和调整。

工厂设备的远程监控与控制技术

工厂设备的远程监控与控制技术工厂设备的远程监控与控制技术在现代制造业中扮演着至关重要的角色。

随着科技的发展,传统的人工巡检和操作逐渐被自动化和远程控制取代。

本文将对工厂设备的远程监控与控制技术进行探讨,介绍其原理、应用和前景。

一、远程监控与控制技术的原理远程监控与控制技术基于互联网和传感器技术,通过远程通信和数据传输,实现对工厂设备的实时监控和远程控制。

其原理主要包括以下几个方面:1. 传感器技术:传感器可以实时感知工厂设备的各种参数,如温度、压力、电流等,并将这些数据转化为电信号。

传感器的应用使得设备运行状态可以被实时监测和记录。

2. 数据传输:通过互联网或专用通信网络,传感器采集到的数据可以被传输到监控中心或云端平台。

实时的数据传输保证了监控者可以及时了解设备的运行情况。

3. 监控中心:监控中心是远程监控与控制系统的核心,它接收并处理传感器传输的数据,并对设备的运行状况进行实时监控和分析。

同时,可以通过远程控制终端,远程操作工厂设备,调整参数或执行命令。

二、远程监控与控制技术的应用远程监控与控制技术广泛应用于各个行业的工厂设备,包括但不限于以下几个方面:1. 制造业:制造业中的各种设备,如机床、激光切割机、焊接机器人等,可以通过远程监控与控制技术实现对设备的实时监测和控制,提高生产效率和设备利用率。

2. 能源行业:电力、石油、天然气等能源行业的设备,如发电机组、油气管道,可以通过远程监控与控制技术实时监测设备的运行状态,实现远程故障诊断和预防性维护。

3. 物流与仓储:物流与仓储行业的设备,如物料搬运设备、智能仓储系统,可以通过远程监控与控制技术实现对设备的远程控制,提高物流效率和仓储管理水平。

4. 环境监测:远程监控与控制技术在环境监测领域也有广泛的应用。

通过远程监控,可以对大气污染、水质水量和噪音等环境参数进行实时监测和控制,为环境保护和应急响应提供数据支持。

三、远程监控与控制技术的前景随着互联网、传感器技术和物联网的不断发展,远程监控与控制技术的应用前景十分广阔。

无线通信技术在工厂车间中的实时远程监控和故障诊断技巧分享

无线通信技术在工厂车间中的实时远程监控和故障诊断技巧分享工厂车间的实时远程监控和故障诊断对于提高生产效率和降低生产成本至关重要。

随着无线通信技术的快速发展,越来越多的企业开始采用无线通信技术来实现车间的实时远程监控和故障诊断。

本文将分享一些在工厂车间中应用无线通信技术进行实时远程监控和故障诊断的技巧。

首先,建立稳定可靠的无线通信网络是实现实时远程监控和故障诊断的基础。

在建立无线通信网络时,需要选择合适的无线通信设备,并根据车间的实际情况进行布局和优化。

例如,可以利用无线局域网(WLAN)技术来覆盖整个车间,同时采用无线传感器网络(WSN)技术来实现对设备和工艺参数的监测。

为了确保网络的稳定性和可靠性,还应采取一些措施来防止干扰和信号衰减,如选择合适的信道和天线,以及合理规划网络拓扑结构。

其次,实时数据的采集和传输是实现实时远程监控的关键。

为了实现对工艺参数和设备状态的实时监测,需要在车间中部署一些传感器和数据采集设备。

这些设备可以采集温度、压力、流量等参数,并将数据通过无线通信网络传输给监控中心。

在选择传感器和数据采集设备时,需要考虑其测量精度、可靠性和适用范围。

此外,还应根据实际需求确定数据的采集频率和传输方式,以保证数据的及时性和准确性。

在数据传输方面,无线通信技术提供了多种选择,如Wi-Fi、蓝牙、ZigBee等。

根据具体的应用场景和需求,可以选择合适的无线通信技术进行数据传输。

例如,Wi-Fi适用于需要高传输速率和大带宽的场景,而蓝牙适用于近距离传输和低功耗的应用。

在选择无线通信技术时,还应考虑其覆盖范围、抗干扰能力和可扩展性等因素。

除了实时远程监控,无线通信技术还可以用于工厂车间的故障诊断。

通过监测设备的运行数据和工艺参数,可以及时发现潜在的故障和异常情况,并采取相应的措施进行修复和调整。

为了实现故障诊断,需要对数据进行分析和处理。

可以利用数据挖掘和机器学习等方法,对数据进行模式识别和异常检测,以提取有价值的信息和警报。

《基于PLC和电量传感器的大工业用户无线监测控制系统设计》

《基于PLC和电量传感器的大工业用户无线监测控制系统设计》一、引言随着工业自动化程度的不断提高,大工业用户的能源管理和设备监控需求日益增长。

为了满足这一需求,本文提出了一种基于PLC(可编程逻辑控制器)和电量传感器的大工业用户无线监测控制系统设计方案。

该方案利用现代无线通信技术和自动化控制技术,实现了对大工业用户电力设备的实时监测、远程控制和数据管理,有效提高了工业生产的效率和安全性。

二、系统架构设计本系统主要由以下几个部分组成:电量传感器、无线通信网络、PLC控制器、上位机监控系统。

1. 电量传感器:负责实时监测电力设备的电压、电流、功率因数等电量参数,将采集到的数据通过无线通信网络传输至PLC 控制器。

2. 无线通信网络:采用可靠的无线通信技术,将电量传感器和PLC控制器连接起来,实现数据的实时传输。

3. PLC控制器:负责接收电量传感器的数据,根据预设的逻辑和控制算法对电力设备进行控制,同时将控制指令和设备状态信息通过无线通信网络上传至上位机监控系统。

4. 上位机监控系统:采用工业级监控软件,实现对电力设备的远程监控、数据管理和控制。

上位机监控系统可以实时显示电力设备的运行状态、电量参数和报警信息,同时提供丰富的数据分析功能,帮助用户更好地管理电力设备。

三、系统功能设计本系统具备以下功能:1. 实时监测:通过电量传感器实时监测电力设备的电压、电流、功率因数等电量参数,确保设备安全稳定运行。

2. 远程控制:通过PLC控制器和上位机监控系统实现对电力设备的远程控制,包括启停控制、参数设置、故障处理等。

3. 数据管理:上位机监控系统具备强大的数据管理功能,可以实时显示电力设备的运行状态、电量参数和报警信息,同时提供数据存储、查询、分析和报表生成等功能。

4. 报警功能:当电力设备出现异常时,系统会自动发出报警信息,提醒用户及时处理。

报警信息可以通过短信、邮件等方式发送至用户的手机或邮箱。

5. 节能优化:通过数据分析,找出电力设备的能耗高的环节,提出节能优化建议,帮助用户降低能源消耗。

远距离无线通讯模块在PLC无线通信中的应用方案

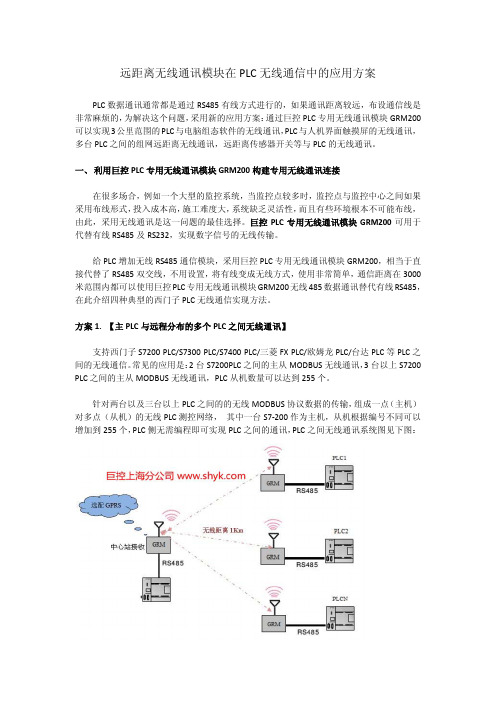

远距离无线通讯模块在PLC无线通信中的应用方案PLC数据通讯通常都是通过RS485有线方式进行的,如果通讯距离较远,布设通信线是非常麻烦的,为解决这个问题,采用新的应用方案:通过巨控PLC专用无线通讯模块GRM200可以实现3公里范围的PLC与电脑组态软件的无线通讯,PLC与人机界面触摸屏的无线通讯,多台PLC之间的组网远距离无线通讯,远距离传感器开关等与PLC的无线通讯。

一、 利用巨控PLC专用无线通讯模块GRM200构建专用无线通讯连接在很多场合,例如一个大型的监控系统,当监控点较多时,监控点与监控中心之间如果采用布线形式,投入成本高,施工难度大,系统缺乏灵活性,而且有些环境根本不可能布线,由此,采用无线通讯是这一问题的最佳选择。

巨控PLC专用无线通讯模块GRM200可用于代替有线RS485及RS232,实现数字信号的无线传输。

给PLC增加无线RS485通信模块,采用巨控PLC专用无线通讯模块GRM200,相当于直接代替了RS485双交线,不用设置,将有线变成无线方式,使用非常简单,通信距离在3000米范围内都可以使用巨控PLC专用无线通讯模块GRM200无线485数据通讯替代有线RS485,在此介绍四种典型的西门子PLC无线通信实现方法。

方案1. 【主PLC与远程分布的多个PLC之间无线通讯】支持西门子S7200 PLC/S7300 PLC/S7400 PLC/三菱FX PLC/欧姆龙PLC/台达PLC等PLC之间的无线通信。

常见的应用是:2台S7200PLC之间的主从MODBUS无线通讯,3台以上S7200 PLC之间的主从MODBUS无线通讯,PLC从机数量可以达到255个。

针对两台以及三台以上PLC之间的的无线MODBUS协议数据的传输,组成一点(主机)对多点(从机)的无线PLC测控网络, 其中一台S7‐200作为主机,从机根据编号不同可以增加到255个,PLC侧无需编程即可实现PLC之间的通讯,PLC之间无线通讯系统图见下图:方案2. 【工控机组态软件与远程PLC无线通讯】支持组态王、力控、MCGS昆仑通态、Wincc等主流组态软件与西门子S7‐200 PLC/三菱PLC/欧姆龙PLC等PLC之间的无线通信,符合无线PPI,无线MODBUS协议的S7‐200通信。

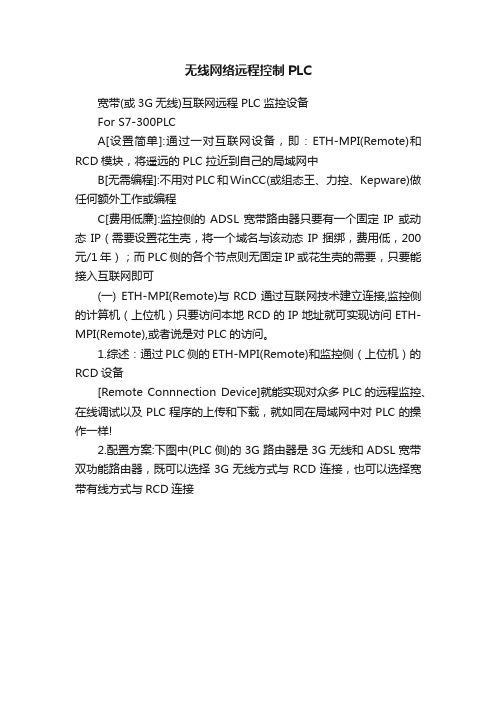

无线网络远程控制PLC

无线网络远程控制PLC宽带(或3G无线)互联网远程PLC监控设备For S7-300PLCA[设置简单]:通过一对互联网设备,即:ETH-MPI(Remote)和RCD模块,将遥远的PLC 拉近到自己的局域网中B[无需编程]:不用对PLC和WinCC(或组态王、力控、Kepware)做任何额外工作或编程C[费用低廉]:监控侧的ADSL宽带路由器只要有一个固定IP或动态IP(需要设置花生壳,将一个域名与该动态IP捆绑,费用低,200元/1年);而PLC侧的各个节点则无固定IP 或花生壳的需要,只要能接入互联网即可(一) ETH-MPI(Remote)与RCD通过互联网技术建立连接,监控侧的计算机(上位机)只要访问本地RCD的IP地址就可实现访问ETH-MPI(Remote),或者说是对PLC的访问。

1.综述:通过PLC侧的ETH-MPI(Remote)和监控侧(上位机)的RCD设备[Remote Connnection Device]就能实现对众多PLC的远程监控、在线调试以及PLC程序的上传和下载,就如同在局域网中对PLC的操作一样!2.配置方案:下图中(PLC侧)的3G路由器是3G无线和ADSL宽带双功能路由器,既可以选择3G无线方式与RCD连接,也可以选择宽带有线方式与RCD连接3.优点:只要监控侧(上位机)的ADSL宽带路由器具有固定IP 或动态IP(通过花生壳设置),就可以将大量分布在全国各地的PLC通过互联网与监控侧宽带路由器对接,实现与上位机的通讯(注:PLC 之间是不能通讯的)4.PLC侧的ETH-MPI(Remote)功能:通过MPI口与S7-300PLC 相连,然后转换成以太网协议(TCP)通过3G无线或宽带与监控侧的RCD模块通讯,其内部参数[端口号]用于指明与哪个RCD连接,[分支对应码]则指明该RCD中与哪个IP绑定5.监控侧的RCD功能: 每个RCD模块内部有连续的8个IP地址,通过1个[端口号]和8个[分支对应码]与PLC侧的8个ETH-MPI(Remote)相对应6.工作原理:PLC侧的ETH-MPI(Remote)首先访问监控侧的ADSL宽带路由器,通过端口号[即端口映射]进入局域网(监控侧内网)相对应的RCD模块,RCD模块再通过[分支对应码]给这次连接分配一个(监控侧内网)IP地址,之后监控侧内网的WinCC(或Step7、Kepware、组态王、力控等上位软件)访问该IP,RCD模块再将访问内容转发送到PLC侧的ETH-MPI(Remote),由它再发给S7-300 的PLC,PLC接收到数据后再将应答数据按原路返回7.我们的产品使用的是西门子Profinet(S7-300TCP)协议,对于使用者无需在PLC中和上位机中做任何工作,对于WinCC要选择TCP/IP 驱动,组态王、力控、Kepware等要选择S7-300TCP驱动,这些都是上位软件自身就有的驱动!8.因为我们的产品可以使用自动功能,而这需要TP-LINK产品的配合,所以请客户使用TP-LINK品牌的宽带(或3G无线)路由器,以下文章中出现的有关路由器的设置都是针对TP-LINK产品的9.ETH-MPI(Remote)和RCD模块IP地址对应关系例:...... PLC侧的ETH-MPI(Remote) ...... <=====> ................. 监控侧的RCD模块IP .......................1 号PLC 端口号[01111] 分支对应码 [16000] <=====> 第一块RCD 端口号[01111] 分支对应码 [16000] IP[192.168.1.20]2 号PLC 端口号[01111] 分支对应码 [16010] <=====> 第一块RCD 端口号[01111] 分支对应码 [16010] IP[192.168.1.21]3 号PLC 端口号[01111] 分支对应码 [16020] <=====> 第一块RCD 端口号[01111] 分支对应码 [16020] IP[192.168.1.22] ......9 号PLC 端口号[02222] 分支对应码 [16080] <=====> 第二块RCD 端口号[02222] 分支对应码 [16080] IP[192.168.1.28] 10号PLC 端口号[02222] 分支对应码 [16090] <=====> 第二块RCD 端口号[02222] 分支对应码 [16090] IP[192.168.1.29] ......17号PLC 端口号[03333] 分支对应码 [16160] <=====> 第三块RCD 端口号[03333] 分支对应码 [16160] IP[192.168.1.36] ......注:端口号和分支对应码,客户可任意编写,只要两边相同即可;一般应先设置监控侧的RCD模块,然后再设置PLC侧的ETH-MPI(Remote)以上为3G/互联网通讯总体介绍,以下为各部分具体介绍(二) 监控侧RCD模块实物图:RCD模块的后门IP地址为xxx.xxx.xxx.222(例如192.168.1.222);将计算机和RCD模块都通过网线连接到宽带路由器上,在计算机的IE 浏览器中键入该IP地址就可进入RCD 参数设置菜单,如图:1.RCD远程接入设备IP :它将占用从此开始的连续8个IP地址;例如填入192.168.1.20,则192.168.1.20/21/22/23/24/25/26/27 都被该RCD模块占有2.端口号:用于监控侧的ADSL宽带路由器端口映射.ETH-MPI(Remote)发送数据时通过该端口被路由器映射到相应的RCD模块3.分支对应码:只要对应码相同,就可将现场的PLC,也就是ETH-MPI(Remote)与RCD内部的IP地址绑定,建立连接以上的设置,客户可随意填写. (1)只要ADSL宽带路由器设置端口映射时,端口号、IP地址与之相同;(2)只要ETH-MPI(Remote)中的端口号、分支对应码与之相同. 就可正常工作了4.指示灯及外接24V供电说明:LED[上左1] 恒亮:系统进入正常工作状态; 闪动:正在复位、启动中LED[上左2] 闪动:接收到的分支对应码不符LED[下左1-8] 它们分别对应与远地1到8个PLC的连接状态. 亮:已建立连接; 闪动:有数据通讯RCD模块需外接24V供电监控侧局域网中计算机中应用软件的设置:(1)对于STEP7 需要先安装ETH-MPI(smartIE)驱动,然后Options-->Set PG/PC Interface...-->选择ETH-AUTO->属性-->键入IP地址:例192.168.1.20;然后[确定],再[确定];就一切OK了(2)对于WinCC,驱动选TCP/IP;鼠标右健-->系统参数-->单元-->逻辑设备名称-->选择[TCP/IP(Auto) XXXX(网卡名)];之后在[新建连接的属性中]填入IP地址:例192.168.1.20(3)对于组态王v6.53以上版本,驱动选 S7-300系列-->TCP,地址填入192.168.1.20:2; 低版本的需要填入端口号[102](3)对KepwareOPC 力控等软件,驱动选S7-300 TCP,地址填入192.168.1.20;如果需要填入端口号,请填入[102](三) 监控侧的ADSL宽带路由器(TP-LINK)设置:转发规则-->虚拟服务器-->添加新条目转发到第一个RCD模块----- 服务器端口号:例如1111; IP地址:例如 192.168.1.20;协议:ALL;状态:生效转发到第二个RCD模块----- 服务器端口号:例如2222; IP地址:例如 192.168.1.28;协议:ALL;状态:生效转发到第三个RCD模块----- 服务器端口号:例如3333; IP地址:例如 192.168.1.36;协议:ALL;状态:生效(四) PLC侧的实物连接图:(五) PLC侧的ETH-MPI(Remote)实物图及设置:注:尽管有很多参数,但你所要填写的只有3个(监控侧ADSL宽带路由器动态域名或固定IP、端口号、分支对应码)其余的都不用改变,就这么简单!1.ETH_MPI通讯转换器MAC:由工厂预设,不能改变2.ETH_MPI转换器IP:缺省设置为255.255.255.255如果将IP设置为255.255.255.255,则ETH_MPI转换器的IP、子网掩码、网关、DNS 都自动通过路由器分配如果将IP设置为000.000.000.000,则由系统(在有路由器的配合下)为客户自动填写ETH_MPI转换器的IP、子网掩码、网关、DNS的值,并写入转换器flash中,生效5秒后重新启动如果你熟悉网络配置,也可以手动设置ETH_MPI转换器的IP、子网掩码、网关、DNS3.ETH_MPI(remote)可以同时连接三个不同地域的RCD设备(例如:PLC在广州,它可以同时连接北京、上海、大连的上位机)1.连接甲地:RCD设备1 动态域名[]-端口号[06000]-分支对应码[00001]2.连接乙地:RCD设备2 固定IP[221.201.6.19]-------端口号[05555]-分支对应码[04110]3.不连接:RCD设备3 固定IP[255.255.255.255]注:如果使用动态域名,固定IP全填000;如果不与远端internet连接,固定IP全填255;以上为Internet网络的相关设置,以下为MPI总线的相关设置[由于ETH-MPI(Remote)可以自动设置,所以你只要选择“自动检测”之后,就无需填写其后的参数了]MPI 波特率:[只要选择“自动检测”即可]是指与ETH-MPI(Remote)相连的PLC(S7-300)MPI 接口的通讯速率PLC_MPI站号:[缺省值为2]是指与ETH-MPI(Remote)相连的PLC(S7-300)的MPI站号ETH_MPI站号:[缺省值为0]是指ETH-MPI(Remote)自身的MPI 站号,它只要不与总线上其它站号相同即可最高MPI站号:[缺省值为31]是指MPI总线上允许的最大站号V区与DB块映射选择 SWITCH:[0-5] 该设置仅对PLC侧局域网内的西门子smart IE触摸屏有效,详细资料请参见另一款产品ETH-MPI(smartIE)使用手册4.指示灯、外接供电、MPI接口说明:LED[上左1] 恒亮:系统进入正常工作状态; 闪动:正在复位、启动中LED[下左1] 恒亮:已找到路由器的MAC地址LED[下右3,2,1] 它们分别对应与远地RCD1 RCD2 RCD3的连接状态. 亮:已建立连接; 闪动:有数据通讯外接24V直流电压MPI接口需要用西门子Profibus-DP总线电缆及插头连接,如果是末端,需要将插头上的终端电阻拨成on5.PLC侧局域网中计算机中应用软件的设置:[如果你仅关心远程互联通讯,可跳过此处说明](1)对于STEP7 需要先安装ETH-MPI(smartIE)驱动,然后Options-->Set PG/PC Interface...-->选择ETH-AUTO->属性-->键入IP地址:例192.168.1.10;然后[确定],再[确定];就一切OK了。

《基于PLC和电量传感器的大工业用户无线监测控制系统设计》

《基于PLC和电量传感器的大工业用户无线监测控制系统设计》一、引言随着工业自动化程度的不断提高,大工业用户的能源管理和设备监控需求日益增长。

为了满足这一需求,本文提出了一种基于PLC(可编程逻辑控制器)和电量传感器的大工业用户无线监测控制系统设计。

该系统通过无线通信技术实现远程监控和控制,提高了工业生产的效率和安全性。

二、系统设计1. 硬件设计本系统硬件部分主要包括PLC控制器、电量传感器、无线通信模块以及执行机构等。

PLC控制器负责接收传感器数据、执行控制逻辑和与上位机进行通信。

电量传感器用于实时监测电压、电流、功率因数等电量参数。

无线通信模块采用先进的无线通信技术,实现PLC控制器与上位机之间的数据传输。

执行机构根据PLC控制器的指令,实现对设备的控制。

2. 软件设计软件部分主要包括PLC控制程序和上位机监控软件。

PLC控制程序采用梯形图或结构化文本编程,实现逻辑控制、数据处理和通信功能。

上位机监控软件采用图形化界面,实现数据的实时显示、存储和分析,以及远程控制和报警功能。

三、系统功能1. 电量监测系统通过电量传感器实时监测电压、电流、功率因数等电量参数,并将数据传输至PLC控制器。

PLC控制器对数据进行处理和分析,实现电能的实时监测和历史数据记录。

2. 远程控制通过无线通信技术,上位机可以实时监控设备的运行状态,并根据需要发送控制指令至PLC控制器。

PLC控制器根据指令执行相应的控制逻辑,实现对设备的远程控制。

3. 报警功能系统具有报警功能,当电量参数超过设定范围或设备出现故障时,系统会自动发出报警信号,提醒相关人员及时处理。

4. 数据处理与分析上位机监控软件具有数据处理与分析功能,可以对电量数据进行统计分析、曲线分析等,帮助用户了解设备的运行状况和能耗情况,为节能降耗提供依据。

四、系统优势1. 可靠性高:采用PLC控制器和电量传感器等优质硬件设备,确保系统的稳定性和可靠性。

2. 灵活性好:系统采用模块化设计,方便用户根据实际需求进行定制和扩展。

基于无线网络对PLC的控制

基于无线网络对PLC的控制摘要近年来,随着无线通信技术和嵌入式系统等技术的发展,各种新技术相互交叉融合,涌现出了许多用于数据信息获取、处理的新产品、新模式和新技术,Zigbee技术便是其中的一种。

Zigbee无线通信技术基于IEEE 802.15.4标准,作为一种新兴的无线通讯协议,其具有低复杂度、近距离、低功耗、低成本等特点,被广泛应用于工业控制、医疗、智能楼宇系统、消费电子等领域,具有极大的市场发展潜力,并有望成为主流无线通信技术之一。

针对PLC控制系统在无线领域中的应用需求,研究了构建无线PLC控制网络的方案; Zigbee作为一种低功耗无线通信和无线数据网络在国外有大约十年的发展历程了,作为一种新兴技术,已经成为国内外研究的热点。

在未来采用Zigbee 技术的无线网络应用领域有家庭自动化、家庭安全、工业与环境控制与医疗护理、检测环境、监测、监察保鲜食品的运输过程及保质情况等等。

Zigbee是一种介于无线标记技术和蓝牙之间的技术,主要用于近距离无线连接。

经测试该系统能可靠的传输信息,适合于承载数据流量较小的业务。

可以在数千个微小的传感器之间相互协调实现通信,这些传感器只需要很少的能量,以接力的方式通过无线电波将数据从一个传感器传到另一个传感器,通信效率非常高。

通过对PLCS7-200无线网络的硬件拓扑结构和组网要点的分析,总结了各种方式的应用特点,并比对了它们的适用场合及局限性,以帮助工程中针对不同PLC的无线通讯模式,进行具体方案的设计.关键词:PLC S7-200;Zigbee;无线网络;Based on Zigbee wireless network control of PLCAbstractIn recent years ,Along with the wireless communication technology and the development of the technology of embedded system,All kinds of new technology integration cross each other, Emerged in a number of used for data acquisition of information ,Processing of new products ,A new pattern and newtechnology ,Zigbee technology is one of them ,Zigbee wireless communication technology based on IEEE 802.15.4 standards ,As a new wireless communication agreement , It has low complexity , close , Low power consumption, low cost, Wide application in industrial control, medical treatment, the intelligent building system, consumer electronics and other fields, and has great market potential, and is expected to become the mainstream one of the wireless communication technology .According to PLC control system in the field of wireless application needs to study the construct wireless PLC control network project; As a low power consumption ZigBee wireless communication and wireless data network in abroad have about ten years of development history, as a new technique, has become the focus of research at home and abroad. In the future the ZigBee wireless network technology application fields have home automation, security, industrial and environmental family control and medical care, test environment, monitoring, supervision of food in the transportation process and fresh quality situation and so on. ZigBee is a cross between a wireless markers and bluetooth technology between, mainly used for close wireless connection. According to the test, the system can reliable transmit information, suitable for carrying data flow of smaller business. Thousands of tiny in each other between the sensor coordination realize communication, these sensors only need very little energy to relay way through the radio waves will data from a sensor to another sensor, communication efficiency is very high. Through to the PLCS7-200 wireless network topology structure and networking hardware of the analysis of the key points, and sums up the characteristics of all kinds of application, and compared their applicability and limits, to help in the engineering according to different PLC wireless communication mode, are concrete scheme design.Key words :S7-200 PLC; Zigbee; Wireless network;目录第一章绪论 (1)1.1课题提出的背景 (1)1.1.1 Zigbee的出现 (1)1.1.2 Zigbee的发展历程 (1)1.2 zigbee技术 (2)1.2.1 zigbee的结构以及节点类型 (2)1.2.2 zigbee的技术表现形式和应用实例 (4)1.3 PLC简介 (6)1.3.1 PLC国内外发展状况 (6)1.3.1 PLC的使用领域 (7)1.4课题研究的主要目的和内容 (8)第二章PLC的基本知识 (10)2.1 PLC的定义 (10)2.2 PLC与其他控制系统的比较 (11)2.3 PLC工作原理与结构 (12)2.4 S7-200系列的技术指标 (14)2.5 S7-200基本指令 (17)第三章S7-200和PC机与Zigbee之间的通信 (22)3.1 Zigbee与PC机之间的通信 (22)3.1.1 Zigbee指令及PC机连接 (22)3.1.2 Zigbee串口调试 (25)3.2 Zigbee与PLC之间的通信设置 (27)3.2.1 S7-200自由口协议 (27)3.2.2 实现Zigbee与S7-200连接 (29)3.3 PLC的程序设计 (32)3.3.1工作原理 (34)3.3.2逻辑流程图 (35)3.3.3PLC语句表 (35)第四章组态设计以及对自动门的监控 (38)4.1组态简介 (38)4.2 组态王仿真PLC (39)4.2.1 硬件链接 (39)4.2.2组态设置 (40)4.2.3开关程序设计 (41)4.3 ZigBee节点在自动门的设置 (41)4.4自动门模拟监控 (42)第五章总结与展望 (44)5.1完成了的工作内容 (44)5.2 不足之处 (44)5.3 展望 (44)参考文献 (46)致谢 (48)第一章绪论1.1课题提出的背景1.1.1 Zigbee的出现•国际著名soc半导体生产商、技术提供者、代工生产商以及最终使用者成立了一个非牟利业界组织zigbee联盟,目的在于制定一个基于IEEE802.15.4、可靠、高性价比、低功耗的网络应用技术——zigbee 。

如何进行PLC系统的网络通信与远程监控

如何进行PLC系统的网络通信与远程监控PLC系统是现代工业自动化中一种常见且重要的控制系统。

通过PLC系统的网络通信和远程监控,工程师可以实时地监测和控制设备,提高生产效率和安全性。

本文将介绍如何进行PLC系统的网络通信与远程监控。

一、网络通信的基础知识在进行PLC系统的网络通信与远程监控之前,我们首先需要了解一些基础知识。

网络通信,简单来说,就是不同设备之间通过网络进行数据传输和交流的过程。

了解以下几个概念对于进行网络通信是至关重要的:1. IP地址:每个设备在网络中都需要一个唯一的IP地址,以便其他设备能够准确地找到它。

IP地址分为IPv4和IPv6两种格式,其中IPv4格式为xxx.xxx.xxx.xxx,IPv6格式较为复杂。

2. 子网掩码:子网掩码用于划分网络中主机和网络地址的界限。

它和IP地址一起使用,以确定设备所在的网络。

3. 网关:网关是不同网络之间进行数据转发的节点,它将数据从一个网络传输到另一个网络。

4. 端口号:端口号是在进行网络通信时用于标识应用程序或服务的数字,它和IP地址一起用于确定设备上具体的应用程序。

二、PLC系统的网络通信PLC系统的网络通信可以分为内部通信和外部通信两种类型。

内部通信是指PLC系统内部不同模块之间的通信,而外部通信则是指PLC系统与其他设备之间的通信。

1. 内部通信内部通信是PLC系统中各个模块之间的数据交换和传输。

在进行内部通信时,我们需要考虑以下几个方面:(1)PLC系统的硬件配置:不同的PLC系统在硬件上可能有差异,因此在进行内部通信时,我们需要根据具体的硬件配置来设计通信方式。

(2)通信协议:PLC系统的内部通信通常使用特定的通信协议来确保数据的稳定传输。

常见的通信协议包括Modbus、Profibus、CAN 等。

(3)数据传输方式:内部通信可以通过串行通信方式(如RS232、RS485)或者以太网通信方式进行。

2. 外部通信外部通信是指PLC系统与其他设备之间的数据交换和传输。

远程通讯模块在plc无线通信中的应用

远程通讯模块在plc无线通信中的应用Plc数据通讯通常都是采用有线的方式进行的,如果距离较远,将会比较麻烦,为解决这个问题,采用新的方案:利用plc专用远程通讯网关—工业智能网关可以远程实现plc与电脑编程软件的无线通讯,plc与电脑组态软件的无线通讯,plc与人机界面触摸屏的无线通讯。

在很多场合,当监控点较多时,采用无线通讯能为企业节省不少的成本,并且灵活性将更强。

并且在实际系统中,很多控制室与现场用户设备不在同一个地区,如何将分布在不同地方的plc和总控中心的组态软件进行远程通信,利用工业智能网关可以实现远距离的数据传输和设备远程监控。

方案一:组态软件与远程plc无线通讯支持组态王、MCGS昆仑通态、Wincc等主流组态软件与西门/三菱/欧姆龙等plc之间的无线通信。

利用华辰智通远程通讯模块可以实现组态软件远程操作plc设备;方案二:触摸屏与远程plc无线通讯组态软件或触摸屏远程plc网络拓扑图利用工业智能网关实现plc远程通讯可达到的功能:1、实现工业现场设备远程控制2、实现设备固件远程升级,程序上下载,如变频器,伺服器,以及各种仪表仪器的远程上下载程序监控,远程调试。

3、华辰智通,PLC工业通信网关,实现工业现场PLC远程编程、调试4、实现工业现场触摸屏远程控制,支持以太网的PLC和触摸屏,USB接口的PLC和触摸屏以及串口的触摸屏5、实现工业现场组态画面远程映射6、实现西门子、三菱等PLC等主流协议硬件解析7、可灵活接入各种设备管理平台8、plc物联网模块,可同时与多台PLC或触摸屏远程通讯9、支持PLC远程监控,PLC远程调试,PLC远程上下载,PLC远程控制,PLC数据采集,PLC远程通讯、支持工业PLC网关远程下载与维护;10、支持多种工控协议,支持多网口,串口连接:支持4G/3G/GPRS/WAN/PPPOE/Wi-Fi 网络、数字IO输入输出、串口终端通信等接入,也支持TCP/IP,http,UDP,MQTT等等网络协议;11、内含多种通讯协议,可连接国内外知名品牌PLC和HMI设备,支持远程程序更新和上下载,远程控制监控,调试人员远程更新程序和监控故障信息,为企业节省大量的出差费用,降低售后成本。

基于中国移动物联网云平台实现PLC远程监控

基于中国移动物联网云平台实现PLC远程监控近年来,物联网技术在各个行业中得到了广泛的应用。

对于工业自动化领域而言,PLC作为关键的控制设备可帮助企业实现数字化生产,提高生产效率和质量。

同时,通过与物联网云平台的结合,企业还能够实现远程监控、远程维护等功能,确保生产安全和稳定。

本文将介绍如何基于中国移动物联网云平台实现PLC远程监控。

一、PLC远程监控的实现原理PLC是工业控制中较为重要的设备,但通常情况下,PLC的操作与检测都需要在现场完成。

如果可以实现远程监控,就可以实现设备状态的远程控制与监测。

PLC远程监控系统通常需要通过以下途径实现数据传输:1.传统有线连接方式:通过网线或者串口将PLC设备连接到本地计算机,并通过软件将数据实时传输到云平台上。

2.WIFI或者蜂窝网络方式:通过设备连接无线网络并与云平台进行数据交互。

3.基于物联网技术的无线连接方式,这就需要使用到移动物联网云平台。

在具体实现中,可以根据实际需求选择合适的连接方式。

但基于物联网技术的无线连接方式是相对更稳定、更灵活的方式,特别是在数据传输的可靠性上有非常大的优势。

二、具体的实现步骤PLC远程监控系统的实现首先需要选择一个合适的物联网云平台,本文以中国移动物联网云平台为例。

1.注册一个物联网云平台账号访问中国移动物联网云平台官网,并根据提示完成注册过程。

2.添加并准备设备PLC设备需要将无线模块连接到物联网云平台,并将设备注册。

这个过程可以通过以下几个步骤实现:(1)将PLC设备连接到物联网无线模块,确保设备可以上线。

(2)使用SDK或其他工具在开发板上搭建物联网开发环境,使其可以和移动物联网云平台进行通信。

(3)在物联网云平台上注册设备。

为设备分配一个唯一的ID,并将设备的相关信息注册到移动物联网云平台的设备管理中。

3.实现远程监控有了已经连接到物联网云平台的PLC设备,就可以在云平台上配置相应的控制策略,实现远程监控。

(1)在物联网云平台上设置数据上传间隔时间,控制设备数据传输的频率。

无人工厂的无线通信与远程监控

无人工厂的无线通信与远程监控无人工厂正逐渐成为工业领域的新趋势,它通过自动化技术实现了生产过程的无人化。

在无人工厂中,为了保证生产线的正常运行,实时的无线通信与远程监控成为了必不可少的要素。

本文将探讨无人工厂中无线通信与远程监控的重要性以及相关技术的应用。

一、无人工厂中无线通信的重要性在传统的工厂中,由于人工参与生产过程,人与人之间可以通过面对面的交流解决问题。

然而,在无人工厂中,机器无法像人一样直接交流,因此无线通信成为了保证生产线正常运行的关键。

通过无线通信,机器可以相互之间传递信息,并及时进行调整。

无线通信技术能够实现快速、可靠、稳定的数据传输,确保生产线的协调运行。

二、无人工厂中远程监控的重要性无人工厂的运行离不开对整个生产线的监控与管理,远程监控技术能够实现对无人工厂的实时监控与管理,确保生产线的正常运行。

通过远程监控,能够实时获取生产线的各种数据,如温度、湿度、电流等指标,及时发现异常情况并进行处理。

同时,远程监控技术还能够对生产过程进行追溯和记录,为生产的优化提供数据支持。

三、无线通信技术在无人工厂中的应用1. 无线传感器网络(WSN)无线传感器网络是无人工厂中广泛使用的一种无线通信技术。

它通过将大量的传感器节点分布在生产线上,实现对各种数据的实时采集和传输。

传感器节点之间通过无线通信相互连接,将采集到的数据传输到中央控制系统。

通过WSN技术,可以实现对无人工厂中各种参数的监测,如温度、湿度、压力等,及时发现异常情况并进行处理。

2. 5G通信技术5G通信技术作为新一代移动通信技术,具有传输速度快、延迟低、连接数多等特点,被广泛应用于无人工厂中。

在无人工厂中,机器之间需要高速、稳定的数据传输,以实现实时的协同工作。

5G通信技术能够提供高带宽和低延迟的数据传输,满足无人工厂对通信的实时性和稳定性的要求。

四、远程监控技术在无人工厂中的应用1. 云平台无人工厂中的数据需要进行集中管理和存储,云平台技术能够实现对无人工厂数据的集中存储、管理和分析。

通过4G或5G网络实现PLC远程控制和远程下载

通过4G或5G网络实现PLC远程控制和远程下载随着4G、5G无线网络的快速发展,无线网络通讯越来越稳定,速度越来越快,完全可以满足工业控制对安全、可靠的通讯需求,且无线网络覆盖广,使用方便,流量资费也在大幅下降。

随着人工工资快速增长,无人值守、集中监控需求大幅增加。

因此工业设备通过4G、5G网络来实现远程控制得到了快速的发展,且稳定性、可靠性完全可以满足常规的使用要求。

PLC控制系统:可编程逻辑控制器(PLC是一种逻辑可编程控制器,因其可靠稳定,编程相对容易,在工业控制上得到了大规模的运用),采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

本文我们来介绍目前主流PLC如果通过4G或5G网络来实现远程控制和远程下载一、PLC设备怎么通过4G或5G无线网络实现plc远程通讯1、DTUPLC最开始是通过GPRS无线网络来实现远程通讯,最早得到运用的是DTU,DTU是通讯方式是类似485通讯modbus协议的透传协议。

DTU使用配置比较麻烦,一般只支持485通讯,协议基本都是MODBUS,不支持各品牌PLC自有协议,还有DTU基本是属于透传,利用上位机系统协议来解析接收数据,数据在网络传输过程中发送没有握手协议,容易受网络干扰丢失数据。

DTU一般需要做上层软件的人员还需要懂modbus协议,做底层硬件的人还需要将PLC 协议转为modbus协议,早期的DTU还需要配置网络节点,使用对技术人员要求比较高。

还有就是透传协议,采用的是轮询的通讯方式,因此传送数据不能太多,延迟比较大,一般传送周期需要10S左右。

DTU以GPRS通讯的居多,GPRS网络随着4G\5G 的大规模商用,有退网风险。

但是DTU价格低廉,在对数据实时性和稳定性要求不高的环境可以使用,推荐可以使用爱陆通的。

2、工业智能网关(PLC协议网关)现在大部分工厂PLC无线远控控制采用:PLC协议网关(也叫工业通讯网关)+工业云的模式。

工业无线数据采集与控制系统 基于plc远程监控技术

工业无线数据采集与控制系统基于plc远程监控技术

导读:随着中国工业经济的发展,PLC在自动化设备的日益普及应用,对于设备制造厂商或生产技术管理部门来说,如何以最快捷的方式响应现场设备维护方面的需求,迅速检测生产现场运行设备的状态,及时解决生产现场反映的问题,已是多数上位技术管理者的切实需求。

如何采用经济实用的方式来实施设备PLC远程数据采集或测控,这也是探索解决此问题的初衷。

plc远程监控系统组成概述

系统硬件主要由上位计算机、工业通讯网关和远程PLC 三部分组成,具体结构如图1所示。

系统软件分为上位PC和下位PLC两部分,上位PC部分提供人机交互操作界面和相应的数据选择、处理等;

下位PLC则通过自由口通讯,以中断方式快速响应上位机对PLC变量存储器数据的读写操作或对I/0口读写操作需求。

由于上位计算机与远程PLC的通讯载体是通过HiNet建立在互联网基础上的,从而打破了地域的限制,即便远端PLC设备在千里之遥,实施数据采集、测控的如同咫尺。

灵活增加监测点无须布线

无线采集网络可以让您在广袤的空间和无法接近的区域内随意增加监测点。

无需开沟布线,不产生人力成本,更无需停机施工就可以传送一路或多路现场信号到控制中心。

可兼容RS232/RS485/RS422/以太网等多种接口plc。

工程机械数据无线采集。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、PLC设备监控组网

本系统采用无线传输方式,省去了复杂繁锁的布线工作,无线设备采用巨控科技开发的GRM200系列无线通线模块,现场设备控制器主要是西.门.子PLC,三.菱PLC以及支持modbus通讯的仪表等。

1.现场设备通过RS485总线与GRM202G或者GRM100通信,其中GRM100可以作为GRM212G的从机,进行短距离无线通讯,这样GRM100可以无需配sim卡。

多台从机GRM100将数据集中传送给主机GRM212G,GRM212G再将数据通过互联网传给中控室。

2.如果距离远的设备,可以单独配置一台GRM202G,走GPRS通讯。

3.为了更好的通讯效果,每台GRM212G主机带5台GRM100从机。

4.中控室可使用多台GRM212G接收,中控室即可以通过互联网网页集中监控,也可以通过监控组态软件做集中监控。

GRM202G和GRM212G还支持短信报警,短信查询,短信控制,手机网页浏览功能。

支持PLC和协议

★西.门.子S7-200 PLC:PPI协议

★西.门.子S7-300,400 PLC:MPI协议

★三.菱FX全系列PLC:通过485-BD支持FX1N,FX2N ,FX3U等PLC

★三.菱Q系列PLC:MELSEC通讯协议

★欧.姆.龙系列PLC:HOSTLINK协议

★台.达系列PLC:台达协议

★国产各类PLC:MODBUS协议

备注:如果选用巨控GRM400系列模块,还可以实现对PLC的程序远程在线监控和下载,在外地,在家里,在办公室都可随时随时监控到PLC程序。

方.案特色:

★ PLC无需编程,无需固定IP及绑定动态域名。

★多包并发采集,按需采集,智能压缩技术,相对透传GRPS DTU降低50%流量,速度提高2.5倍。

★同时支持短信功能和GPRS无线远程访问,提高无线监控的可靠性。

GPRS永远在线,自动重连。

★通过OPC接口支持任意组态软件,可免费提供巨控无限点组态。

★业内首款具备PLC编程功能的智能GPRS控制终端。

★业内首款可连接各种PLC,触摸屏,组态软件,变频器的智能GPRS控制终端。

★业内首款通过赛宝认证中心抗干扰测试的工业级智能GPRS控制终端。

★业内首款智能费用管理的智能GPRS控制终端,定时报告SIM卡余额和流量。

二、开关/模拟量远程控制

由于现场距离较远,安装布线不方便,所以采用本公司研发的工业级GPRS无线传输方式

GRM202G模块,通信网络稳定可靠,安装方便,GRM202G具有1路RS485串口输入,12路IO可以接8路开关信号,4路继电器输出,支持modbus协议,现场如果需要其他设备接入扩展可以接到GRM202G的RS485输入端,监控计算机,监控计算机软件负责数据的实时监测、参数设置、数据记录,报表统计、曲线分析等功能。

车间这边把开关信号接到无线终端,然后插上sim卡,通过GPRS的方式发到办公楼端,办公楼用一台电脑接收并显示。

电脑通过组态软件监控或者直接通过网页监视控制。

无线终端采用BS架构,内置监控网页功能,使用简单,稳定,不需要搭建服务器,不需要重新组建网络,就可以实现随时随地手机网页监控,电脑网页监控。

报警主机具备短信报警、电话报

警、蜂鸣器报警、多用户报警、定时发短信日报等多种功能。