试井工程师手册(钢丝)_2004.

钢丝试井操作规范

中油测井公司操作规范------------------钢丝试井技术规程编写: 庞占强审核:校对: 齐彦强2003年5月8日于苏丹六区发布1准备1.1ICT橇车的启动前准备1.1.1 检查绞车的工作状态1) 绞车的工作状态应良好2)绞车排绳器应妥善固定3)指重系统4)机油液位5)柴油液位6)液压油液位7)动力系统8)刹车系统9)照明系统10)深度记录仪1.1.2 ICT 绞车启动前检查1)检查柴油、机油、防冻液的液量是否充足2)注意动力橇和主橇之间的管线连接正确,每个都有固定的连接头,必须确定管线接头干净、连接牢靠、到位3)检查刹车装置----刹车为断气刹车,待气压打起来以后,检验刹车间隙及可靠性4)检查液压油的液面及环路阀门处于开的状态,构成一个环路。

5)检查12V电瓶电压6)检查动力橇和主橇之间的电缆连接是否正常,是否有漏电的可能(用于启动发电机后对打气泵供电)7)必须将滚筒方向控制杆置于中间位置,注意档杆的位置8)检查动力橇上的储气罐出气接口是否牢固、阀门是否关闭,无漏气的可能9)检查液压系统旁通阀和扭矩限位阀是否关闭10) 检查滚筒离合挂靠位置,确认是钢丝还是电缆1.2启动:1.2.1启动发电机1) 将CONTROL按钮置于ON;2) 温度低的情况下预热10—30秒;3)按住START2-3秒启动;4)若不能启动,检查电瓶电压及连线,正常后重复(2)、(3)1.2.2启动打气泵1) 把打气泵本体上的开关置于AUTO2)打开气泵开关----操作间内AIR COMP.开关拨到ON位置3)观察气压表,达到>100psi方为合格4)注意:若气压不足而打气泵不工作时,可用“PUSH TO RESET”按钮启动;若仍不启动,请检查电源线连接是否牢靠1.2.3启动动力橇1) 插入启动钥匙,右旋到最大位置,听到“咔哒”一声响,见到红灯亮2)按住“UNLOAD”按钮3) 拉动气控阀,声音很大,要有心理准备,气体驱动柴油机工作4) 等待柴油机工作正常后,松开“UNLOAD”按钮1.2.4调试主橇1)关闭“BY PASS”阀2)将刹车选择拨到所需位置3)把断气刹车“PUSH TO RELEASE”按下4)调节扭矩阀至最小,注意:不要将它拧掉哦5)挂档:档位手柄可上下移动时为空档位;具体请参照档杆处的档位说明。

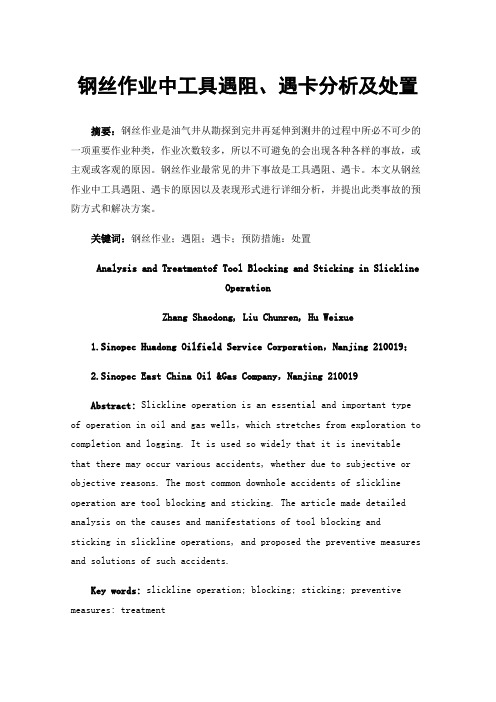

钢丝作业中工具遇阻、遇卡分析及处置

钢丝作业中工具遇阻、遇卡分析及处置摘要:钢丝作业是油气井从勘探到完井再延伸到测井的过程中所必不可少的一项重要作业种类,作业次数较多,所以不可避免的会出现各种各样的事故,或主观或客观的原因。

钢丝作业最常见的井下事故是工具遇阻、遇卡。

本文从钢丝作业中工具遇阻、遇卡的原因以及表现形式进行详细分析,并提出此类事故的预防方式和解决方案。

关键词:钢丝作业;遇阻;遇卡;预防措施:处置Analysis and Treatmentof Tool Blocking and Sticking in SlicklineOperationZhang Shaodong, Liu Chunren, Hu Weixue1.Sinopec Huadong Oilfield Service Corporation,Nanjing 210019;2.Sinopec East China Oil &Gas Company,Nanjing 210019Abstract: Slickline operation is an essential and important type of operation in oil and gas wells,which stretches from exploration to completion and logging. It is used so widely that it is inevitablethat there may occur various accidents, whether due to subjective or objective reasons. The most common downhole accidents of slickline operation are tool blocking and sticking. The article made detailed analysis on the causes and manifestations of tool blocking andsticking in slickline operations, and proposed the preventive measures and solutions of such accidents.Key words: slickline operation; blocking; sticking; preventive measures: treatment1.前言钢丝作业通过对缠绕在绞车上的钢丝进行机械地上下提放,达到操作井下工具的目的。

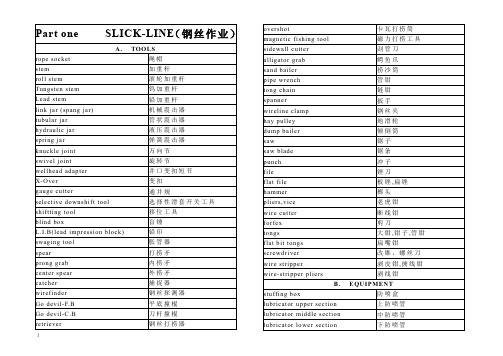

中英试井专业手册打印

Door)

开循环滑套

Close Circulating SSD(Slide Side

Door)

关循环滑套

Running Gauge Cutter

通井

Clean up

地面完井放喷

Open Drain Valve

砸泻油阀

Pulling Test Plug

捞测试阀

Running Jet Pump

投射流泵

Pulling Jet Pump

Slick-line Operation for acidizing 配合酸化钢丝作业

Running Plug

投堵塞器

Pulling Plug

捞堵塞器

Run Impression Block

下铅印

Running Prong

投平衡杆

Sand Level detection

探沙面

Run Sand Bailer

防喷器 井口变扣短节 林肯泵 手压泵 灭火器 手工具箱 注油器 BOP 吊帽 防喷管支撑架 阳伞 台钳 链葫芦 系紧链 定滑轮 手摇泵 钢丝绳夹 绳 套 ,钢 丝 吊 绳 绞车 绞车滚筒 绞车刹车 绞车主动轴万向节 绞车滚动轴 吊装用绳套 绞车控制面板 吊车

C. OPERATIONS RTTS Operation for Shoot and Pull RTTS 完 井 服 务

防喷管针阀

Martin Decker W-15 oil

马丁代克油

Martin Decker WT indicator c/w

hose

指重器及管线

picking for stuffing box

盘根

bearing for the sheave for stuffing

钢丝试井车操作规程

钢丝试井车操作规程一、安全使用设备的基本要求1.使用设备前,您必须认真阅读本说明书的全部内容,对您所使用的设备的整体及局部构造和原理有较全面的认识。

2.底盘的使用、维护和保养必须严格按配套的底盘使用说明书执行。

3.汽车司机、绞车操作工、维修钳工和电工必须由能够胜任该项工作并且具有资质的人员担任。

4.非绞车操作工不可随意操纵操作台上的按钮及控制手柄。

5.本设备没有设置防辐射系统和装置,现场操作时必须远离放射源区。

6.绞车操作工在操作设备前要检查设备是否完好,各操作装置是否在正确位置。

7.要经常保持设备的清洁,设备停止运转后才能进行检修、维护保养、加油、紧固或调整。

8.机械、电器设备运行中不得用手随便触及。

9.所有电器设备,特别是发电机、变压器、不间断电源、电控箱、蓄电池不得有水、油进入,要经常保持通风干燥。

10.如果设备上安装有交流电源或交流用电器,那么在设备到达井场起动前,必须安装好接地棒,将车体可靠接地。

11.严禁在设备上和设备周围抽烟,而且要保证无任何可能引起火灾的火源。

12.要经常保持灭火器的完好,无论出现任何事故,都要先关掉电源和燃油油路,置设备于非运转状态。

13.要经常检查所有油管和接头,应无渗漏,所有电线、液压管线、气路管线不得与尖硬物体摩擦、碰撞和挤压。

14.设备的连续运转时间不要超过12小时,连续工作中若出现问题和故障应及时停机检查。

15.根据测试油井实际工况,设定液压系统压力,系统压力最高不得超过25MPa。

并且,调定的系统压力不允许超过所使用钢丝的安全许用拉力,否则可能出现拉断钢丝的事故。

16.车上传动系统应按部件技术要求加足润滑油,各黄油嘴处应按照润滑表中要求定期加注黄油润滑。

17.液压系统应按本说明书要求定期更换合适的液压油,更换滤油器,定期维护保养。

二、新设备的走合1.汽车底盘的走合按照底盘《使用说明书》中的要求进行。

2.试井车的走合期为50小时,在此期间应按以下要求进行:●钢丝线速度不超过5000m/h。

钻井工程师工作手册

钻井队工程师工作手册钻井二公司技术发展部2007年7月目录1、钻井队工程师职责 (2)2、钻井工程师在一口井施工中的重点工作……………………。

33、钻具管理 (17)4、钻井工艺技术规范 (19)5、井身质量控制技术规范 (21)6、井下复杂预防与处理 (23)7、井下事故的预防与处理 (27)8、使用PDC钻头注意事项………………………………… .…。

439、注水井管理暂行规定 (44)10、注水井管理日常工作内容……………………………………。

4511、钻井取芯技术措施 (46)12、钻盐层的技术措施……………………………………………。

4813、濮城地区防漏措施……………………………………………。

4914、破键工具的研究与应用 (51)15、钻井井下基本功100条………………………………………。

53一、钻井队工程师职责l、负责贯彻执行技术政策、措施及上级技术指令,搞好井队技术管理.2、根据钻井设计书,详细制定施工方案和具体的技术措施。

3、负责设备安装质量的检查,确保安装质量.4、负责搞好“四大管理”(泥浆、钻具、钻头、设备)管好用好指重表和测斜仪。

做好下井各种钻具、套管、工具的检查、丈量和记录工作。

打捞工具和特殊工具要绘制草图,注明尺寸.5、负责组织各项重大工程和特殊作业的施工准备与检查,处理井下复杂情况及井下事故。

6、审查工程报表,填写井史,收集整理各项工程技术资料报表,做好月技术经济指标分析和完井总结,按时上报。

7、掌握钻井动态,负责每日向上级生产部门汇报当日生产情况。

8、负责井队技术教育,组织、开展技术革新,努力学习国内外先进技术,不断提高技术业务水平。

钻井队工程师职位职责1、协助平台经理抓好生产组织工作,认真贯彻执行公司颁发的技术标准和其他有关技术方面的标准。

2、在上级技术部门的指导下全面负责井队的技术管理,监督钻井队严格按单井施工设计要求施工,确保钻井质量。

3、负责传压器、指重表、自动记录仪的管理、保养和校对。

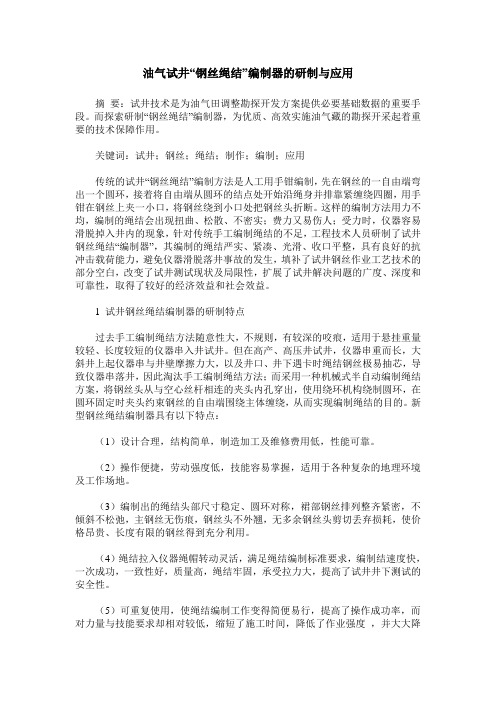

油气试井“钢丝绳结”编制器的研制与应用

油气试井“钢丝绳结”编制器的研制与应用摘要:试井技术是为油气田调整勘探开发方案提供必要基础数据的重要手段。

而探索研制“钢丝绳结”编制器,为优质、高效实施油气藏的勘探开采起着重要的技术保障作用。

关键词:试井;钢丝;绳结;制作;编制;应用传统的试井“钢丝绳结”编制方法是人工用手钳编制,先在钢丝的一自由端弯出一个圆环,接着将自由端从圆环的结点处开始沿绳身并排靠紧缠绕四圈,用手钳在钢丝上夹一小口,将钢丝绕到小口处把钢丝头折断。

这样的编制方法用力不均,编制的绳结会出现扭曲、松散、不密实;费力又易伤人;受力时,仪器容易滑脱掉入井内的现象,针对传统手工编制绳结的不足,工程技术人员研制了试井钢丝绳结“编制器”,其编制的绳结严实、紧凑、光滑、收口平整,具有良好的抗冲击载荷能力,避免仪器滑脱落井事故的发生,填补了试井钢丝作业工艺技术的部分空白,改变了试井测试现状及局限性,扩展了试井解决问题的广度、深度和可靠性,取得了较好的经济效益和社会效益。

1 试井钢丝绳结编制器的研制特点过去手工编制绳结方法随意性大,不规则,有较深的咬痕,适用于悬挂重量较轻、长度较短的仪器串入井试井。

但在高产、高压井试井,仪器串重而长,大斜井上起仪器串与井壁摩擦力大,以及井口、井下遇卡时绳结钢丝极易抽芯,导致仪器串落井,因此淘汰手工编制绳结方法;而采用一种机械式半自动编制绳结方案,将钢丝头从与空心丝杆相连的夹头内孔穿出,使用绕环机构绕制圆环,在圆环固定时夹头约束钢丝的自由端围绕主体缠绕,从而实现编制绳结的目的。

新型钢丝绳结编制器具有以下特点:(1)设计合理,结构简单,制造加工及维修费用低,性能可靠。

(2)操作便捷,劳动强度低,技能容易掌握,适用于各种复杂的地理环境及工作场地。

(3)编制出的绳结头部尺寸稳定、圆环对称,裙部钢丝排列整齐紧密,不倾斜不松弛,主钢丝无伤痕,钢丝头不外翘,无多余钢丝头剪切丢弃损耗,使价格昂贵、长度有限的钢丝得到充分利用。

(4)绳结拉入仪器绳帽转动灵活,满足绳结编制标准要求,编制结速度快,一次成功,一致性好,质量高,绳结牢固,承受拉力大,提高了试井井下测试的安全性。

哈萨克斯坦S区块盐檐构造及其成藏特征研究

( rbdh ado es 19 ) A a azin hr, 3。 t 9

2 盐檐构造油藏特征研究

21 油源条件 .

许多俄罗斯 的地质学家认 为盆地东部 以及 东南

部边缘 附近上泥 盆系一 石炭系 Ie b t 下 zm e层沉积 丰富

的生 油 岩 ( r a zi n te 9 3 T e oaad A a dh a dohr 19 ; vr v n b s d

Ka a z khsa t n

L Yi i i ne j

(esi c n E g er gCl g Naj gU ie sy N nigJ n s 1 0 3 C ia G oc n e d n i ei o ee f ni nvr i , aj ,i g u 0 9 , hn e a n n l o n it n a 2

油 气 藏评 价 与 开 发

第 1 第4 卷 期

R SR ORE A U TO N E E O M N E E V I V L A I NA DD V L P E T 2 1年 8 0 1 月

哈萨克斯坦 S区块 盐檐构造及 其成藏特征研究

李颖洁

( 南京大学地球科 学与工程 学院 , 江苏 南京 2 0 9 ) 10 3 摘要 : 盐檐 构造是在 S区块 勘探研 究工作 中总结 出的一个 新的构造类型 , 加强这 一新型构造 油藏特 征的研究 , 对于 S区块

生储盖配置条件理想。S区块发育有大量 的盐窗 , 盐下古生代地层 生成 的油气通过盐 窗逐步 向上运移。

2023年钻井工程师现场技术管理手册模板

监督钻探操作

确保安全钻探

确保钻探作业符合相关的安全标准和规定;

监督钻探操作,确保准确高效

监督并指导钻探操作人员的工作,确保操作的准确性和高效性。

关键监督措施:钻探操作

实施监督钻探操作的关键措施:

合理监控钻探参数,确保满足设计需求

跟踪和分析钻探参数,包括钻井液参数、钻头转速和钻进速度等,并确保符合设计要求;

同时,手册还包含了钻井现场常见问题的解决方法和应对策略,工程师可以通过手册快速解决问题,减少不必要的停工时 间和生产损失。

03

钻井工程师的角色与职责

The roles and responsibilities of drilling engineers

角色与职责概述

1. 工程方案协调:钻井工程师负责协调制定和实施钻井方案,确保其与项目要求和地质条件相符。他们需要与地 质学家、钻井队伍以及其他相关部门进行沟通和协调,以确保钻井工作的高效进行。 2. 设备与材料管理:钻井工程师负责管理钻井作业所需的设备和材料,包括钻井机械、井口装置、钻井液以及其 他必要的工具和备件。他们需要进行设备的维修和保养,并确保其符合安全和质量要求,以保证钻井工作的可 靠进行。 3. 安全与环境保护:钻井工程师在现场工作时,必须遵循严格的安全规范,并保护环境。他们需要确保钻井操作 的安全可靠,并采取措施控制风险,预防事故的发生。此外,他们还需要与环保部门密切合作,确保钻井过程 对环境造成的影响最小化。

04

技术管理的关键要点与流程

Key points and processes of technical management

目标与计划

目标 计划

任务分配

有效执行 优先级确定

技术要求

设备与工序控制

17井下作业-项目部岗位手册-工程师岗位工作手册

承担自身党建提升责任,不断加强党性修养,

严格遵守党规党纪,做到自身正、自身硬。

(1)落实“两学一做”学习教育常态化制度化要求,认真抓好集体学习研讨、专题调研和个人自学,把个人学习情况作为年度述职述廉和组织生活会的重要内容。

(2)带头遵守中央八项规定精神、改进作风密切联系群众有关办法,严格落实履职待遇、业务支出等管理办法。

7

追加结算、负责计量和节能工作,做好计量器具检测和管理

(1)负责追加结算,劳务核算等业务,最大限度争取单井结算收入,确保项目部的经营收入。

(2)负责计量器具及技术管理(台账)的维护和系统录入工作,保质保量完成自身工作。

3.QHSSE责任清单

序号

责任内容

重点工作要求

1

负责贯彻上级有关专业QHSSE方针政策、法律法规,落实安全发展、绿色低碳战略,确保生产经营过程依法合规。

4

负责地质、经营资料的录取、整理、编写、留存及上报

(1)规范地质、经营资料的录取,整理机编写,并对上报的资料负总责,确保资料真实反映施工井状况。

(2)对上报资料严把关,由项目部经理审核无误后,方上交技术管理办校验并存档,确保上交资料真实有效。

5

承担技术人才梯队建设责任,持续提升员工创效能力。

(1)每年组织制定业务人员培训方案和月度运行计划,确保全员受到教育。

(3)认真落实双重组织生活会制度,每季度或半年既要参加党支部组织生活会,还要参加所在党小组与联系点党小组组织生活会。

(4)落实党风廉洁建设目标要求、廉洁谈话制度要求,在重要节点时期对联系点人员进行谈话提醒,对存在苗头性、倾向性问题的干部员工及时进行约谈告诫。

(5)对涉及联系点有关纪检监察、干部管理、审计、党建考核等发现的问题,督促指导其认真分析原因、制定措施、整改落实。

试井工程师手册(钢丝)_2004

钢丝作业1 陆地作业准备1.1 了解作业条件:1.1.1 作业井的井况,包括生产状况、井身结构及井下资料、作业历史资料等。

1.1.2井口设备要求零部件齐全良好,不渗不漏,闸门开关灵活可靠。

1.2 了解作业项目及技术要求:1.2.1 根据作业项目内容,准备所需的设备、仪器、工具、量具及原始记录报表、卡片等。

1.2.2 所有下井工具、仪器均应测量其外形尺寸并记录保存。

1.2.3 责任工程师(或带队负责人)根据作业需要列出设备清单、材料清单、工具清单,三种清单应由相应管理人员签字,项目组长或责任工程师各留一份以便作业后核查。

1.3 质量策划:1.3.1 按公司质量管理体系要求进行质量策划,制定出专门的能够满足项目规定要求的各种质量措施,资源配备和工艺要求。

1.3.2 明确项目组成员的岗位职责。

1.3.3 讨论施工过程中可能存在的非安全因素并制定预防措施和解决方法。

1.3.4 向作业人员明确作业中的安全控制要点及其措施。

1.4 作业环境要求1.4.1 照明度――在夜间作业时,作业区域要有良好的照明度,当能见度较低时,如从绞车处看不见地滑轮和看不清绞车仪表盘时应停止作业或提高能见度后再作业。

1.4.2 大风作业――当风力到达使平台吊车停止工作时(六级或七级以上),钢丝作业负责人应与甲方商讨从安全角度考虑可停止钢丝作业,尤其是大风大雨能见度低的情况下。

1.4.3 有害物质――当作业井和作业区域存在有害物质并对人体有危害时,应采取防范措施或与甲方商讨停止作业。

1.4.4 动火作业――钢丝作业期间,禁止在作业区域和周围有动火作业,如必须有动火作业则与甲方商讨停止钢丝作业。

1.4.5 人员精神状态――钢丝作业人员在钢丝作业期间应保持有良好的精神状态,这是安全作业最起码的条件,非作业期间要休息好,不提倡长时间连续作战即疲劳作战,会给作业带来很大的安全隐患。

2 作业前的准备2.1 安装柴油机及绞车2.1.1 安装位置2.1.1.1 位于离井口6-8m的上风处(可根据作业场地大小而定)。

2023年钻井工程师现场技术管理手册

技术要点与问题解决

1. 钻井液管理:包括液体性能要求、钻井液的选择和处理、液相与固相的控制、失水与漏井的预防与处理等方面。 2. 井口防喷措施:介绍井口防喷措施的目的、原理和常见方法,包括套管防喷、防喷器的使用、施压与井控等方 面。 3. 井口装置及安全规范:详述井口装置的构成和功能,以及操作时应遵循的安全规范,包括井口设备的检查与维 护、井口的装置布置、安全防护措施等方面。 4. 钻井过程中的故障处理:介绍钻井过程中可能出现的故障类型和解决方法,包括钻头卡失、井眼塌陷、井眼垮 塌、管柱卡滞等方面。 5. 排污与环境保护:阐述钻井现场对环境的保护要求和钻井废液的处理方法,包括钻井废液的收集与处理、环境 监测与排污标准等方面。

工程实验与模拟:验证新技术优势与可行性

工程实验与模拟:探讨如何进行钻井工程相关的实验和模拟,以验证新技术的可行性和优势。介绍相应的实验和模拟方法,并提供结果和结论,为工程技术创新提供依据。 技术交流与合作:强调技术交流与合作在工程技术创新中的重要性,介绍相关的交流平台和合作机会。提供案例研究和成功经验,鼓励钻井工程师积极参与技术交流和合作。 钻井工程师现场技术管理手册的工程技术创新部分还可以包括以下内容: 风险管理与技术应对:讨论如何在钻井工程中进行风险管理,并提供相应的技术应对方案。包括钻井过程中可能遇到的技术难题和突发情况的处理方法,以及相应的应急预案。 数据分析与优化:介绍如何进行钻井数据的收集、分析和优化。强调数据分析在钻井工程中的重要性,并提供相应的数据处理方法和优化策略。

管理现场钻井工作进程:监督和协调钻井活动,确保按计划完成孔隙封闭、井下钻井和注水作业 等工作,同时根据需要调整作业流程。

钻井作业中的技术问题和风险解决与监督

解决技术问题和风险:评估和解决现场出现的技术问题,如破碎地层、井口泥浆失控等,并采取 相应的措施降低风险。

测井、试井岗位风险评估——电缆(钢丝)损坏

安全教育/知识讲座

测井、试井岗位风险评估——电缆

(钢丝)损坏

1.风险预想:电缆(钢丝)损坏。

2.风险危害:

(1)造成电缆(钢丝)报废,耽误正常测试;

(2)耽误作业施工进度;

(3)造成仪器落井事故;

(4)造成直接经济损失。

3.原因分析:

(1)对井下管柱结构情况不清楚,造成仪器遇卡;

(2)电缆(钢丝)老化,或本身质量问题,如电缆跳丝和钢丝砂眼;

(3)绞车深度系统故障,造成电缆(钢丝)拉断;

(4)滑轮故障,造成电缆(钢丝)跳槽,伤害电缆(钢丝);

(5)绞车工和操作员注意力不集中,发现遇阻未及时停止下放,造成电缆打结或打扭;

(6)井内硫化氢腐蚀电缆。

4.预防措施:

(1)上井前与调度配合好,落实井内管柱结构;

(2)认真保养和检查电缆和钢丝,对有问题及时处理;

(3)认真保养检查绞车深度系统,保证深度计量准确;

(4)每次上井必须对天池滑轮进行检查、调整,保证灵活好用;

(5)增强操作人员责任心,绞车操作要认真观察张力变化,操作人员要认真观察井下CCL信号,及时发现遇阻;

(6)仪器下井前,先放1~2min回水,使井内硫化氢气体排空。

5.综合评估:

(1)人员低

(2)财产中

(3)环境

(4)影响低

6.应急措施:

(1)发生电缆打扭、遇卡,要及时通在队长,并监测下仪器信号,制定措施解卡;

(2)发生电缆(钢丝)拉断事故,及时上报大队,如实反映情况,以便制定打捞措施。

试井技术与应用

流量、干度

℃ 、精度0.01%, ±0.1℃

2、钢丝测试防喷装置 储存式电子压力计测

试系统只有在用钢丝起下时 才用到井口防喷系统。主门以上,常用普 通油管或外加厚油管制作, 材料为无缝钢管,耐压范围 从35MPa到100MPa。

防喷盒的作用是当钢 丝从上方通过时,可以保 持不漏油、气。当发现钢 丝外侧间隙有油、气溢出 时,可通过拧紧盘根压帽 ,使盘根进一步压紧,防 止油、气外溢。

义55-斜8井,2010年3月测得静压23.49Mpa,压降达6.91Mpa,地 层能量下降快,对应油井供液不足,将该井转注后,对应油井义55斜7井见效,日产液量由1.8t/d增加到5.4 t/d,日产油量由1.4 t/d增加 到4 t/d,含水由32%降至25%,累计增油489t。

义55-斜7井生产曲线

干扰试井:

10000

1000

100

10

1

Log-Log plot

1E-3

0.01

0.1

1

10

100

1000

Log-Log plot: dp and dp' [kPa] vs dt [hr]

埕埕77--981~~埕埕88--9911井井对对干干扰扰试试

0.1

井井双双对对数数拟拟合合图图

10000

10000

压力降落 曲线

[kPa]

39000

35000

31000 90

270-10180000

2000

2200

2400

2600

2800

History plot (Pressure [kPa], Liquid Rate [m3/D] vs Time [hr])

石油工程技术 井下作业 钢丝试井操作规程

钢丝试井操作规程1主题内容与适用范围本规程规定了不同测试条件下钢丝试井操作规程。

本规程适用于勘探井、开发井的钢丝试井。

2本规程参考《试井手册》(上)3程序内容3.1施工准备3.1.1试井车到达施工现场后,根据井场条件将试井车停在距井口20~30米的上风或侧风处,并且使钢丝滚筒的中心轴垂直于井口纵向轴,且滚筒的中心正对井口。

3.1.2钢丝试井井口防喷装置3.1.2.1滑轮应规则,无变形,旋转灵活,转动时不左右摇摆。

滑轮槽内干净无泥砂等脏物。

3.1.2.2起下仪器时钢丝在滑轮槽内运转灵活,位置适中。

3.1.2.3一定安装好小滑轮,以免钢丝跳槽发生意外事故。

3.1.2.4压帽、盘根密封性能良好,压帽和盘根应配套,间隙不能过大。

3.1.2.5绳帽丝扣完好无损伤,绳结要求钢丝绕5圈,绳结小环不要被手钳咬伤,并打得圆滑、结实,绳结在绳帽内转动灵活自如。

3.1.2.6测压力恢复或稠油井测试时,必须在主体圆环中再空1~2个小环。

3.1.2.7防喷管3.1.2.7.1防喷管的直径、长度要适合,丝扣完好,耐压合格。

井内产物含硫时,应准备抗硫防喷管和防喷堵头。

3.1.2.8放空闸门开关灵活,耐压合格。

3.1.2.9采油树,油、套压表齐全完好,量程合适,表与采油树的连接部分密封良好,不刺不漏。

3.1.3认真了解施工作业指导书,明确工作内容,搞清被测试井的井身结构数据及下井工具深度。

3.1.4仔细检查绞车是否灵活运转,包括各种仪表能否正常工作,刹车是否灵敏,钢丝排列是否整齐等。

将润滑部位加注润滑油。

3.1.5按照施工要求,选取合适的下井仪器,如:压力计、取样器、加重杆。

3.2施工程序3.2.1将防喷管正确安装在采油树清蜡闸门上方,丝扣连接紧密,保证不刺漏。

3.2.2安装天、地滑轮。

3.2.3拉出绞车手柄,将钢丝拉出打好绳帽,连接下井仪器,然后将仪器安放于井口上的防喷管内。

3.2.4绞车操作3.2.4.1首先检查绞车仪表,刹车装置等,确认能开始工作后,绷紧钢丝将计数器清零,做好死、活记号,拉出摇把,松开刹车,现场负责人的指挥下开始缓慢下放工具仪器。

钻井队工程师手册

- 1 -一、钻井队工程师职责l 、负责贯彻执行技术政策、措施及上级技术指令,搞好井队技术管理。

2、根据钻井设计书,详细制定施工方案和具体的技术措施。

3、负责设备安装质量的检查,确保安装质量。

4、负责搞好“四大管理”(泥浆、钻具、钻头、设备)管好用好指重表和测斜仪。

做好下井各种钻具、套管、工具的检查、丈量和记录工作。

打捞工具和特殊工具要绘制草图,注明尺寸。

5、负责组织各项重大工程和特殊作业的施工准备与检查,处理井下复杂情况及井下事故。

6、审查工程报表,填写井史,收集整理各项工程技术资料报表,做好月技术经济指标分析和完井总结,按时上报。

钻井工程师的助手 7、掌握钻井动态,负责每日向上级生产部门汇报当日生产技术工作情况。

8、负贵井队技术教育,组织、开展技术革新,努力学习国内外、先进技术,不断提高技术业务水平。

二、钻井工艺技术规范(一)钻头使用1 、钻头准备(1)根据本井地质预告及邻井钻头使用情况,参照钻井工程设计,合理选用钻头类型和型号。

(2)合理选配钻头喷嘴,充分发挥水力破岩、清岩作用,提高钻井速度。

(3)检查钻头的表观质量。

钻头型号、出厂日期及出厂编号与外包装是否一致,牙纶钻头牙轮有无互咬或旷动,焊缝是否完好,PDC 钻头切削齿固定是否牢靠,有无损伤。

c a i检查钻头丝扣,用钻头规测量钻头直径。

(4)喷嘴安装。

检查钻头水眼孔内“0”型圈是否完好,并将喷嘴清洗干净。

牙轮钻头用手或木棒将喷嘴按入水眼孔内,卡好喷嘴卡簧(卡簧入槽后能灵活转动表示巳卡好,否则应重新卡装);PDC钻头将喷嘴旋入钻头水眼孔内,用专用扳手上紧。

2、钻头使用(1)钻头入井前,应认真分析前一只钻头使用情况及井下情况,为用好该钻头做好准备。

钻头入井的基本条件是:a.钻头型号与地层岩性相适应;b.井底干净,无金属落物c.井下情况正常,井眼畅通无阻,钻头能顺利下到井底;d.有相应的钻进及处理井下异常情况的技术措施。

- 3 -iac钻井工程师的助手(2)上卸牙轮钻头,应使用与钻头规格相符的钻头盒,以免损坏钻头体。

试井设备及井下工具简介

•2

•我们目前的作业主要有以下一些项目: •1、投、捞各种堵塞器 •2、开、关滑套 •3、投、捞射流泵 •4、砸泄油阀 •5、投、捞偏心管内的各种装置 •6、探沙面或捞沙样 •7、投、捞配水器 •8、各种测压作业 •9,高压物性取样 •另外,还有下铅印、抽吸、打捞井下落物等作业。

•3

•二、地面设备

•1.3.4 管式震击器

•能上下震击,可用于较大冲程的震击,由于在震击器拉开和闭 合的过程中需从小孔排液,所以震击比较缓和。

•29

•30

•1.4 万向节

•万向节是一种球形关节设计,它中间可以自由旋转并可弯曲一 定的角度。使用它可以实现震击器与投捞工具、震击器与加重 杆、加重杆与加重杆之间的角度偏转,以利于调节工具串与油 管倾斜方向一致,特别是在弯曲油管中和定向井中进行钢丝作 业是,万向节是必不可少的。因为加重杆和震击器不能调节其 弯曲度,加上万向节就可使工具串在井内随油管偏转,从而减 少遇卡。

•4

•绞车的操作台上装有拉力表,用来指示钢丝张力以便判断井下 工作情况和避免拉力过大而拉断钢丝,拉力表可以说是操作者的 眼睛。目前现场最常用的是马丁-带克公司生产的机械拉力表, 由感应器、液压管线和表头组成。感应器一端挂在防喷管上,另 一端挂着地滑轮,当钢丝有拉力时,感应器受压产生压力,通过 管线传到绞车里的表头,指示出拉力。表头将压力换算成拉力是 在地滑轮两端钢丝的夹角为90度的基础上进行的,当夹角发生变 化,指示器的拉力跟实际拉力就会发生误差,需进行校正。拉力 表的维护很简单,主要是保证系统内有足够的液压油,里面不能 有气体。拉力器读数校正如下表所示:

试井钢丝作业技术

天滑轮

地滑轮

三、井下仪器

基本工具串 钢丝作业的基本工具串包括钢

丝绳帽、加重杆、震击器和万向 节等,钢丝作业的投捞工具都可 以接在基本工具串下面,完成不 同的井下作业。基本工具串的顶 部都加工有外提捞颈,一旦在井 下脱扣,非常便于打捞。

钢丝绳帽 加重杆

震击器 变扣 下接投捞工具

绳帽

绳帽起着连接钢丝和井下 其它工具的作用;钢丝在 井下旋转时,绳帽及其下 面连接的工具串能够不旋 转或少旋转,避免井下工 具由于旋转而脱扣,造成 工具落井事故。

作业项目

1、投、捞各种堵塞器 2、开、关滑套 3、投捞桥塞 4、砸泄油阀 5、投、捞偏心管内的各种装置 6、探沙面或捞沙样 7、各种测压作业 8、高压物性取样 另外,还有下铅印、打捞井下落物等作业。

A

生产滑套

B

生产滑套

C

生产滑套

D

开、关滑套

循环滑套 操作步骤(以向下开滑套为例)

1、将工具键块的90度台肩朝下并接在 基本工具串之下下井。

电缆、钢丝双滚筒测井绞车及动力设备

用途:

1、地面直读式电子压力计试井 2、地面直度式生产测井 3、各种钢丝作业

a、进行堵塞器投捞 b、开、关滑套 c、从油管或油套环空下入存

储式电子压力计

d、下入桥塞 e、钢丝PVT取样 4、电缆PVT取样

电缆、钢丝双滚筒测井绞车及动力设备

机柜

电缆、钢丝滚筒

二、防喷管、防喷器、捕捉器

机械震击器 液压震击器

在井下装置的投捞过程 中经常需要切断销钉,或者 在打捞井下装置时需要很大 的力量,仅仅靠钢丝的拉力 是远远不够的,只有靠震击 器的震击力才能完成。

震击器可分为机械震击 器、液压震击器、管式震击 器三种

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢丝作业1 陆地作业准备1.1 了解作业条件:1.1.1 作业井的井况,包括生产状况、井身结构及井下资料、作业历史资料等。

1.1.2井口设备要求零部件齐全良好,不渗不漏,闸门开关灵活可靠。

1.2 了解作业项目及技术要求:1.2.1 根据作业项目内容,准备所需的设备、仪器、工具、量具及原始记录报表、卡片等。

1.2.2 所有下井工具、仪器均应测量其外形尺寸并记录保存。

1.2.3 责任工程师(或带队负责人)根据作业需要列出设备清单、材料清单、工具清单,三种清单应由相应管理人员签字,项目组长或责任工程师各留一份以便作业后核查。

1.3 质量策划:1.3.1 按公司质量管理体系要求进行质量策划,制定出专门的能够满足项目规定要求的各种质量措施,资源配备和工艺要求。

1.3.2 明确项目组成员的岗位职责。

1.3.3 讨论施工过程中可能存在的非安全因素并制定预防措施和解决方法。

1.3.4 向作业人员明确作业中的安全控制要点及其措施。

1.4 作业环境要求1.4.1 照明度――在夜间作业时,作业区域要有良好的照明度,当能见度较低时,如从绞车处看不见地滑轮和看不清绞车仪表盘时应停止作业或提高能见度后再作业。

1.4.2 大风作业――当风力到达使平台吊车停止工作时(六级或七级以上),钢丝作业负责人应与甲方商讨从安全角度考虑可停止钢丝作业,尤其是大风大雨能见度低的情况下。

1.4.3 有害物质――当作业井和作业区域存在有害物质并对人体有危害时,应采取防范措施或与甲方商讨停止作业。

1.4.4 动火作业――钢丝作业期间,禁止在作业区域和周围有动火作业,如必须有动火作业则与甲方商讨停止钢丝作业。

1.4.5 人员精神状态――钢丝作业人员在钢丝作业期间应保持有良好的精神状态,这是安全作业最起码的条件,非作业期间要休息好,不提倡长时间连续作战即疲劳作战,会给作业带来很大的安全隐患。

2 作业前的准备2.1 安装柴油机及绞车2.1.1 安装位置2.1.1.1 位于离井口6-8m的上风处(可根据作业场地大小而定)。

若作业过程中风向改变,油气吹到柴油机上应立即停柴油机;2.1.1.2 便于操作和避免日晒雨淋的以及夜间照明度较好的地方;2.1.1.3 绞车应牢靠地固定在平台甲板上的某个牢固地方;2.1.1.4 柴油机应垫上垫木,以减少运转时的振动噪音以及振动对柴油机的损害,但要防止静电效应。

2.1.2 各项检查工作2.1.2.1柴油机启动前的准备检查。

1)连接好动力液压管线,并确认快速接头牢靠安全。

2)连接好空气管线。

3)绞车刹车刹住,方向阀置中间位置,挂空档。

4)检查机油油位,油质。

5)检查柴油油量。

6)检查液压油量,油质。

7)检查冷却水箱水位。

8)检查冷却风扇皮带的工作状态。

9)打开液压油箱出口阀门及打开柴油箱出口阀门。

(长途运输)10)特别情况再做特殊检查,或做其它检查。

11)柴油机启动运转后要观察,待确认正常后方可离开。

2.1.2.2 检查计数系统的工作情况,计数轮和压紧轮的配合情况;检查计数表的工作状态。

2.1.2.3 检查并现场校对指重表(马丁德克)工作情况,如检查表的灵敏度,传感器活塞的间隙大小,必要时应加注传感油;表指针回零。

2.1.2.4 检查钢丝工作状态,当作业深度达到滚筒上钢丝长度极限时,要求滚筒上最少还应留有二至三排钢丝。

2.1.2.5当使用0.108”钢丝时选择不小于12”最好是14”的地滑轮。

2.1.2.6检查钢丝应无锈蚀、伤痕、死弯及砂眼。

2.1.2.7检查防喷系统的密封建及密封部位。

2.2 交接井、敲井口、防喷装置安装及试压2.2.1交接井2.2.1.1开始下井作业前,向井口监督说明作业内容及对地面流程状态的要求,征得井口监督同意,方可进行作业。

2.2.1.2 双方进行交接井,我方接过采油树及井下安全阀的控制,并在作业区域拉上警示带和挂上警示牌。

2.2.1.3 在作业期间作业采油树上的所有操作均有我方操作,当由平台方操作时,须争得我方同意并在场监督和协助方可进行。

2.2.2井口采油树(敲井口)2.2.2.1 检查采油树清蜡阀门应关严。

2.2.2.2 缓慢打开采油树顶部堵头上的针阀放空,确信压力放完后方可卸开树帽。

注意:1)操作员要避开针阀出口端,头部不能俯视堵头。

2) 不许带压卸树帽。

3) 未经井口监督许可,不许开、关其它阀门。

2.2.2.3 接上采油树与防喷管的配合短节。

2.2.3 打绳帽2.2.3.1 从绞车滚筒上拉出钢丝时不得损伤钢丝,拉出长度要比吊起防喷管与BOP连接所需长度长10-20m。

2.2.3.2 穿过防喷盒和绳帽孔眼,从绳帽中拉出钢丝来打绳结。

打好的绳结放入绳帽后,绳帽应能自由转动。

2.2.4 工具串组合2.2.4.1 根据井况、作业内容组合工具串。

2.2.4.2 钢丝作业标准工具从上到下为绳帽、加重杆、机械震击器、万向接头。

2.2.4.3 将绳帽连在工具串上端,防喷盒连上液压控制管线及所需要的绷绳。

如有条件或需要的话接上注油管线和注油泵。

注意:气井作业必须使用带注油接口的防喷盒,而且接上注油管线和注油泵。

2.2.5 安装防喷管先安装防喷器(BOP)到配合短节上。

2.2.5.1 组装防喷管, 其长度应超过下井仪器及工具串的总长。

2.2.5.2 准备好防喷盒。

钢丝穿越防喷盒打绳帽。

重点:槽轮要干净,转动要灵活自如、无摆动,必要时应更换盘根。

2.2.5.3 吊装时防喷管底部要装护丝,或使用链条钢丝夹;注意:吊起防喷管时防止钢丝打扭,当防喷管旋转与钢丝打扭在一起时,应反转防喷管解除打扭,不可直接倒松钢丝。

2.2.5.4 起吊防喷管时保证钢丝长度适应上提高度,监视吊绳工作情况,检查起吊范围内应无障碍物及人员;2.2.5.5 起吊工作要由专人指挥,精力要集中,指挥口令及手势要准确。

无特殊情况,任何人不准在起吊范围内,尤其是吊臂下工作或停留。

2.2.5.6 防喷管吊起来后,组装放空针阀和压力表,钢丝装入地滑轮内,绞车绷紧钢丝。

2.2.5.7 卸开护丝或钢丝夹,组装下井工具。

2.2.5.8 对接防喷管。

2.2.6 绞车――深度对零注意:每个作业点(区)其深度对零点都不一样,因此,在对零之前一定要弄清楚准确的对零点,并检查能否与管柱图深度吻合。

2.2.7防喷系统试压防喷管内充满水,并在试压前排尽管内的气体以便能更好地稳住压力真实地反映出防喷管的密封情况。

压力由低往高台阶式地打压,例如:1) 5 Mpa,观察5分钟。

2) 10 Mpa,观察5分钟。

3) 25 Mpa,观察5分钟。

4)34 Mpa,观察15分钟。

最高试验压力可根据现场实际情况定或等于防喷系统的工作压力,总之,试验压力必须大于井口最大压力,建议比井口压力高出6 MPA或10 MPA。

2.2.7.1 注意事项:1)试压作业应遵守平台或甲方的相关操作规程,如取得试压(冷工)许可证等。

2)用警示带围栏住试压区域,防止人员进入危险区域。

3) 不得随意靠近试压设备,不得带压调节或拆装或维修,应卸压后再操作。

3 仪器或工具下井操作3.1.1井口(采油树)操作作业井区域拉上警示带,防止非作业人员进入作业区域,相关阀门挂上警示牌.3.2.1 地面、井下安全阀打开地面安全阀并戴上压帽。

检查井下安全阀,确信其处于打开状态,并断开控制面板对其的控制,单独接一手压泵控制,控制压力在4000-5000 psi(由钢丝作业人员操作控制)。

3.2.2 开清蜡(钢丝)阀门:缓慢平稳地开清蜡阀门,凭听觉或手感及井口压力表判断压力已进入防喷管后,放慢或停止转动阀门手柄,待阀门上、下压力平衡后,继续开阀门直至完全打开,再倒回1/4圈。

记下全打开圈数。

3.2.3关清蜡(钢丝)阀门:当得到关阀门的指令后,精神集中缓慢平稳地关清蜡阀门,心中默数圈数,并且凭关闭圈数和手感判断关阀是否夹住工具或夹钢丝,越是接近全关闭越是小心翼翼,当遇阻时不可强行关闭,先退出来。

3.2.4记录井口压力等资料。

备注:作业参考资料1/管柱图2/井身轨迹资料(井斜资料)3/井史资料(钢丝作业报告、完井作业报告等)4/相关油藏资料3.3 工具或仪器的下入3.3.1 松开绞车刹车,控制绞车速度在60m/min(一挡速度)平稳下放,工具或仪器通过井下安全阀后可根据井况、工具情况控制合适的下放速度。

检查调正滑轮方向,并调节盘根压帽的松紧,以能顺利下放又不冒油气为准。

下入过程中钢丝表面倒些油降低盘根对钢丝的摩擦力和延长盘根的使用寿命。

3.3.2 仪器或工具通过井口、管柱内径突然变化处、进入液面及遇阻时要注意控制减速。

3.3.3 下放速度要匀速,严防猛放猛刹。

钢丝始终要保持一定拉力,防止拖地、打扭及跳槽。

3.3.4 密切监视转数表工作情况,发现卡字、跳字应立即停车处理。

3.3.5 作业期间密切注意防喷管、防喷盒工作状况,随时调节盘根松紧,严防油气泄漏。

4 上起工具或仪器4.1.1 挂好滚筒离合传动装置,慢慢松开刹车,起动并平稳上起,不得突然猛起。

调节盘根盒压帽,以钢丝不带油水为准。

有注油条件的就往黎注油。

4.1.2 密切监视转数表及绞车运转情况、负荷变化及钢丝情况。

钢丝应排列整齐不沾带油水。

4.1.3 仪器或工具起至距井口200米时应减速,接近井口附近时应人为压钢丝边起边压,当绳帽顶到防喷盒时确定工具已安全进入防喷管内,必需征得主操作员认可,方可关闭清蜡阀门。

4.1.4 关阀门时记住转动圈数,越接近完全关闭,越应缓慢操作,阀门完全关闭的转动圈数应与完全打开时圈数基本一致,否则有可能夹住工具(或仪器)或钢丝。

4.1.5 关闭过程中若遇阻,切不可强行关闭,应打开阀门并判断故障,待问题解决或弄清楚后方可继续关闭闸门。

4.1.6 清蜡阀门关严后,泄掉喷管内的压力,操作员身体任何部位不能对准泄压口。

4.1.7 放松起吊防喷管的吊绳,卸开防喷管丝扣,同时下放工具串或仪器,以保证上提防喷管时不会被卡。

4.1.8 将防喷管吊离井口,慢慢下入工具或仪器到方便操作的高度,两人配合把工具或仪器拆卸下来。

5井下工具的操作工具下井前必须下入相应规格的通径规检查井下管柱状况,尤其是新投产井和较长时间未作业过的老井;要记录操作工具前后的油套压,作为判断工具操作是否成功的依据。

通井这是钢丝作业最基本的井下作业,也是必做的工作,是每口井钢丝作业最先做的步骤。

1)工具选择--根据井况、井身结构、作业设计准备好适当外径尺寸的通径规。

2)下井操作--通井到设计预定的目的深度,下入过程要特别注意变化,每1000米做上提下放,通井至确认的目的深度后上提工具,回收到地面防喷管内,更换工具,做全程记录。

3)操作要求--要清楚下井过程中的变化情况。

目的深度要把握准。

5.1 3.81” BFVE型井下安全阀5.1.1 下井操作5.1.1.1 下井前的检查a. 清洗井下安全阀,检查各连接处应无松动、接触不良,盘根完好无损,上紧各连接丝扣和定位螺丝;b. 检查锁紧位置、止动台阶、锁紧环、锁紧爪等应正常;c. 用手动泵加压31-35MPa(4500-5000psi),安全阀完全打开,卸压后自动关闭,无泄漏。