CFB脱硫塔设计计算复习课程

CFB锅炉炉内脱硫技术讲义

TPRI

SO2排放量的计算实例

理论SO2排放浓度计算

标准烟气状态:烟气含氧量6%、干烟气 标态烟气需要空气量=21/(21-6)=1.4 其中烟气中的过量空气量为0.4的理论空气量 含氧量为X的SO2浓度转化为标态烟气SO2的浓度为 SO2[标]=SO2[实测]×(21-6)/(21-X)

9/23/2008 35

反应活性等级 反应能力系数k1 CaO利用率

9/23/2008

17

TPRI 石灰石脱硫活性的测定及其选型

客观评价石灰石活性 反应能力系数 CaO利用率

100 75 50 0

9/23/2008

失重(mg/min) 10

5

0 500 600 700 800 温度(℃) 石灰石连续升温DTG曲线

9

% CaO利用率

炉前进石灰石

SO2超标

9/23/2008

40

TPRI 脱硫系统改造前运行数据

锅炉设计及改造前数据

Item 负荷 load Unit Design MW 3×135 硫 Sar % 0.8 2.11 石灰石 lime t/h 4.1 5 钙硫比 Ca/S 2.2 1.19 mg/Nm3 191 2730 SO2

120 Boiler number 90 60 35 30 4 0 50

9/23/2008

132

Total 38510MW

101

13

18

60

100

135

200

300

7

Unit Capacity (MW)

TPRI 中国CFB锅炉脱硫技术

1、炉内添加石灰石脱硫 炉内添加石灰石粉脱除SO2 世界普遍采用、但我国大部分不达标 2、炉外脱硫 在尾部烟道设置脱硫塔脱除SO2

CFB烟气脱硫工艺.ppt

2.工艺概况(1)

利用循环流化床原理

• 增加吸收塔内物料密度

优化传热传质过程 物料碰撞、摩擦,提高吸收剂的活性

• 增加再循环倍率

延长吸收剂与烟气反应的时间

达到了与湿法工艺接近的脱硫效率

• 钙硫比Ca/S=1.2 • 脱硫效率>90%

3

2.工艺概况(2)

吸收剂:石灰CaO,纯度85%以上 脱硫副产物:CaCO3,Ca(OH)2,CaSO3,

6

4.主要设备(1)

CFB烟气脱硫系统的主要设备包括:

• 石灰干消化器 • 吸收塔 • 脱硫灰再循环装置 • 吸收塔下游除尘器 • 控制系统

7

4.主要设备(2)

石灰干消化器(1)

• 功能:将生石灰(CaO)消化成熟石灰(Ca(OH)2) • 卧式双轴搅拌器

经计量泵加入消化水,通过双轴桨叶搅拌使消化水和石灰粉拌 和均匀,同时保持消化温度在103C,使表面游离水分蒸发

26

7.最近技术进展(6)

改进后的CFB-FGD工艺流程

27

7.最近技术进展(6)

炉内喷钙,少用或不用消石灰,以降低运行成本

• 问题:采用石灰或消石灰作为吸收剂成本高,且不利 于劳动卫生

• 办法:采用石灰石作为吸收剂,喷入锅炉炉膛中温度 为850-1100C的区域,式石灰石分解成石灰,并与 烟气中部分SO2反应,未反应的石灰、反应产物以及 飞灰一起进入下游的CFB-FGD系统中。在吸收塔中 喷入适量的水使石灰消化,在较低的温度下继续吸收 SO2

16

4.主要设备(10)

低压脉冲袋式除尘器

17

4.主要设备(11)

仪表及控制系统

• 主要有3个控制回路

CFB半干法脱硫设计计算

ηSO2 ηd0 ηsep ηd2 Δαd0 Δαd1 Δαd2 T2 TH2O Tslime nl0 nl nl1 nl2 Ca/S

% 给定 % 取用 % 给定 % 给定

选自除尘器参数资料 选自除尘器参数资料 选自除尘器参数资料 ℃ 给定 ℃ 给定 ℃ 给定 % 给定 % 给定 % 给定 % 给定 mol/mol 给定

符号 AFGDin LFGDin,1 LFGDin,2

H1 H2 Tav Vg,FGDav,r AFGD

单位 m2 m m m m ℃

m3/h m2

计算公式

数值

Vg,FGDin,r/(3600*w)

13.35974

选取

4

AFGDin/LFGDin,1

3.339935

选取

2

选取

2

(T1+T2)/2 (273.15+Tav)*Vg,FGDout/273.

名称 脱硫塔表观烟速 脱硫塔烟气停留时间 脱硫塔文丘里数量 脱硫塔喉口速度

符号 wFGD τ

n wth

单位 m/s s

计算公式 4.5~5 m/s 3~8s

m/s 选取

数值 5 4 7 28

3.2 序号

1 2 3 4 5 6 7 8

脱硫塔结构设计(附右 图)

名称 入口管道截面积 入口管道边长1 入口管道边长2 弯头高度 方圆节高度 脱硫塔平均烟气温度 脱硫塔实际烟气量 脱硫塔截面积

A Vg,FGDin,r

m2 m3/h

L1*L2 (273.15+T1)*Vg,FGDin/273.1 5

24 1394757

5

现有除尘器入口管道烟速

wESP

m/s Vg,FGDin,r/(3600*A)

烟气循环流化床(CFB-FGD)干法脱硫优化调整

烟气循环流化床(CFB-FGD)干法脱硫优化调整陈俩;石洪;张莹【摘要】本文分析了烟气循环流化床工艺的运行调节原理,针对电厂自身的特点,对吸收塔进出口烟温差及床层压降参数进行调整,提高了烟气循环流化床系统运行的经济性.最后根据此实践提出了系统运行中优化调整的可行性.【期刊名称】《四川环境》【年(卷),期】2013(032)005【总页数】5页(P108-112)【关键词】烟气循环流化床;吸收塔进出口温差;床层压降;脱硫灰;优化调整【作者】陈俩;石洪;张莹【作者单位】国网湖北省电力公司电力科学研究院,武汉430077;国网湖北省电力公司电力科学研究院,武汉430077;国网湖北省电力公司电力科学研究院,武汉430077【正文语种】中文【中图分类】X7051 概述火电厂排放的二氧化硫形成的酸雨已严重危害人类的生存环境,国家强制要求火电厂必须安装烟气脱硫装置。

但是,受技术和经济等条件的限制,必须发展脱硫率高、系统可利用率高、流程简化、系统电耗低、投资和运行费用低的脱硫技术和工艺。

在这种形势下,干法脱硫工艺应运而生。

作为干法烟气脱硫的一种主要工艺,循环流化床烟气脱硫 (CFB-FGD)以其流程简单、占地面积少、投资运行费用低、无需防腐、无脱硫废水等优点而倍受青睐[1]。

2 CFB-FGD干法脱硫工艺原理及工艺流程CFB-FGD干法脱硫工艺与湿法脱硫工艺最大的区别就在于其所使用的脱硫剂是以干粉形态进入吸收塔,而非像湿法脱硫一样使用吸收剂的浆液进行脱硫。

CFB-FGD基本工艺原理为:来自锅炉的空气预热器出来的烟气温度一般120℃ ~180℃左右,通过一级除尘器,从底部进入吸收塔,在此处高温烟气与加入的吸收剂、循环脱硫灰充分预混合,进行初步的脱硫反应,然后通过吸收塔底部的文丘里管的加速,吸收剂、循环脱硫灰受到气流的冲击作用而悬浮起来,形成流化床,进行第二步充分的脱硫反应。

在这一区域内流体处于激烈的湍动状态,循环流化床内的Ca/S值可达到40~50,颗粒与烟气之间具有很大的滑落速度,颗粒反应界面不断摩擦、碰撞更新,极大地强化了脱硫反应的传质与传热。

《脱硫物料平衡计算》课件

通过脱硫物料平衡计算,可以了解脱硫系统的运行状况,优化工艺参数,提高 脱硫效率,降低能耗和物耗,为企业的可持续发展提供支持。

计算方法与步骤

方法

常用的脱硫物料平衡计算方法有质量平衡法、元素平衡法等 。其中,质量平衡法是最常用的一种,通过测量各物料的输 入和输出量,以及系统内部的转化和消耗量,来计算各物料 的平衡状态。

计算参数的确定

计算参数包括原料和产品的成分、反 应温度、压力、反应时间和投料比等 ,这些参数的准确性对计算结果有重 要影响。

需要通过实验测定或工业数据来确定 这些参数,以确保计算的准确性。

计算过程与步骤

计算过程包括收集数据、建立数学模型、设定初始条件和边界条件、进行数值计算 和结果分析等步骤。

需要使用计算机软件进行数值计算,并根据实际需求选择合适的计算方法和数学模 型。

案例二:某化工厂脱硫系统物料平衡计算

总结词

高腐蚀性、高毒性、安全风险

详细描述

该化工厂脱硫系统涉及的物料具有高腐蚀性和高毒性,给计算过程带来了很大的挑战。为了确保安全 ,计算过程中特别考虑了各物料的化学性质和相互反应,以及其对设备和管道的腐蚀作用。同时,对 涉及有毒物料的操作进行了严格的安全风险评估。

生物降解

利用微生物的降解作用将 硫化物转化为无害物质。

脱硫剂的选择与使用

01

02

03

04

氧化锌法

利用氧化锌与硫化物反应生成 锌盐和二氧化硫,达到脱硫目

的。

醇胺法

利用醇胺溶液吸收硫化物,通 过再生释放出硫化氢,达到循

环使用的目的。

活性炭法

利用活性炭的吸附作用将硫化 物吸附在活性炭表面,达到脱

硫目的。

生物脱硫

利用微生物的降解作用将硫化 物转化为无害物质,具有成本

脱硫装置吸收塔的设计计算

(一)设计方案的确定用水吸收S02,为提高传质效率,选用逆流吸收过程。

因用水作为吸收剂,且S02不作为产品,故采用纯溶剂。

(二)填料的选择该系统不属于难分离的系统,操作温度及压力较低,可采用散装填料,系统中有S02,有一定的腐蚀性,故考虑选用塑料鲍尔环,由于系统压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能选用D g38塑料鲍尔填料。

(三)设计步骤本课程设计从以下几个方面的内容来进行设计(1)吸收塔的物料衡算;(2)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(3)设计液体分布器及辅助设备的选型;(4)绘制有关吸收操作图纸。

(四)基础数据1、液相的物性数据对于低浓度的吸收过程,溶液的物性数据可以近似取水的物性数据,由手册查得,20℃时水的有关物性数据如下:密度ρ=998.2 kg/m3L粘度μ=0.001 Pa·s=3.6 kg/(m·h)L表面张力L σ=73 dyn/cm=940 896 kg/h 2S02在水中的扩散系数L D =1.47×10-5cm 2/s=5.29×10-6 m 2/h2、 气相的物性数据 混合气体的平衡摩尔质量M =0.04×64.06+0.96×29=30.40 g/mol混合气体的平均密度G ρ=101.330.408.31427330⨯⨯+()=1.222 kg/m3混合气体的粘度可以近似取空气的粘度,查手册20℃时空气的粘度为G μ=1.81×10-5Pa ·s=0.065 kg/(m ·h)查手册得S02在空气中的扩散系数为G D =0.108 cm 2/s =0.039 m 2/h3、 气液相平衡数据 查手册,常压下20℃时: S02在水中的亨利系数E=3.55×1O 3kPa相平衡常数为m E P==3.55×1O 3/101.3=35.04 溶解度系数LLH EM ρ==998.2/3.55×1O 3/18.02=0.0156 kmol/h4、填料的填料因子及比表面积数据 泛点填料因子F φ=184 /m压降填料因子P φ=114 /m比表面积t α=151 m 2/m 3填料临界表面张力C σ=33 dyn/cm=427680 kg/h 2(五) 物料衡算进塔气相摩尔比111y 0.041y 10.04Y ==--=0.042 出塔气相摩尔比222y 0.00151y 10.0015Y ===-- 1.5×10-3进塔惰性气相流量3500273(10.04)22.427330G =⨯⨯-+=135.15 kmol/h吸收过程属于低浓度吸收,最小液气比可按下式计算12min 12)Y Y LG Y m X -=-( 对于纯溶剂的吸收过程,进塔液相组成为:X 2=0312min 120.042 1.510)33.790.04235.040Y Y L G Y m X ---⨯===--( 取液气操作比为1.5min ) 1.533.7950.685L LG G=⨯==1.5( 50.685135.1550.6856850.08/L G kmol h =⨯=⨯=塔底吸收液组成1X :1212()()G Y Y L X X -=-34121()135.15(0.042 1.510)8.0106850.08G Y Y X L ---⨯-⨯===⨯表1:气相进出组成(六)填料塔工艺尺寸的计算1、塔径的计算采用Eckert通用关联图计算泛点气速气相的质量流量G h=⨯='3500 1.2224277kg/液相的质量流量(可以近似用纯水的流量计算)=⨯=L kg h'6850.818.02123438.4/参照Eckert通用关联图图 1: 填料塔泛点和压降的通用关联图(引自《化工原理》)图中 u 0——空塔气速,m /s ;φ——湿填料因子,简称填料因子,1 /m ; ψ——水的密度和液体的密度之比; g ——重力加速度,m /s 2;ρV 、ρL ——分别为气体和液体的密度,kg /m 3; w V 、w L ——分别为气体和液体的质量流量,kg /s 。

CFB脱硫塔设计计算复习课程

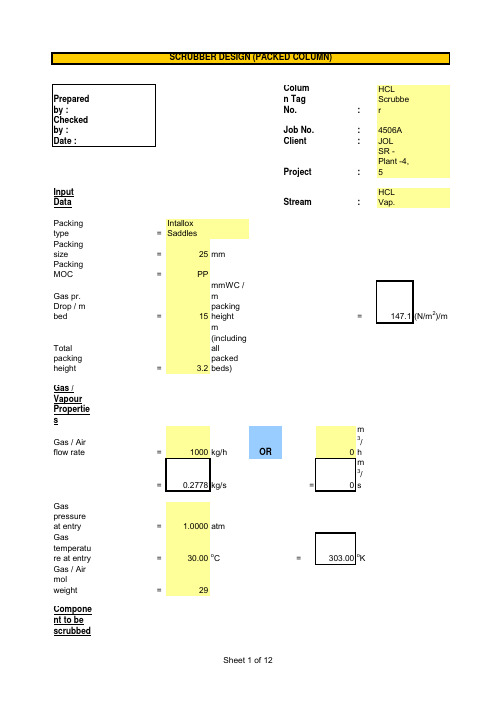

Column TagNo.:HCL Scrubbe rJob No.:4506A Client:JOLProject:SR -Plant -4, 5InputData Stream:HCL Vap.Packingtype=Intallox SaddlesPackingsize=25mm PackingMOC=PPGas pr.Drop / mbed=15mmWC /mpackingheight=147.1(N/m2)/mTotalpackingheight= 3.2m (including all packed beds)Gas / Vapour Propertie sGas / Airflow rate=1000kg/h OR0m 3/ h=0.2778kg/s=0m 3/ sGaspressureat entry= 1.0000atmGastemperature at entry=30.00o C=303.00o K Gas / Airmolweight=29Component to bescrubbedSCRUBBER DESIGN (PACKED COLUMN)nt Name=HCL Vap Component flowrate=70Kg/h % comp.in air/gas=6% (v/v)Molecularweight ofcomp.=36.5Liquid /Scrubbing mediaPropertiesScrubbingmedia=20% NaOHLiquid flowrate, L=77kg/h =0.0214kg/sLiquid Density,L =1100kg/m3Conversion :LiquidViscosity,=0.0035000Ns/m2 3.5C p =Ns/m2 Packingfactor, F p=21m-1Charac.PackingFactor,C f=33 Ref. Table 6.3, Characte rstics of Random packingsConversion factor, J= 1.0factor foradequateliquiddistribution &irrigationacrossthe bed0.00350000onsTO CALCULATE COLUMN DIAMETER Sincelarger flowquantitiesare at thebottom foranabsorber,thediameterwill bechosen toaccommodate thebottomconditions.TocalculateGasdensityAvg.molecularweight=29.45Kg / KmolSelect vol.flow rateand massflow ratefromabove,Selectedmass flowrate=0.277778Kg/s Selectedvol. Flowrate=0.234499m3/s Selectedmolar flowrate=0.009432Kmol/sTherefore, gasdensity= 1.1846Kg/m3(mass flow rate / vol. Flow rate)To findL', G' and Tower c/s area Assuming essentially complete absorbtion ,Compone ntremoved=0.0207Kg/s(molarflowrate x %comp. xmol.Wt.)Liquidleaving=0.0420Kg/s (Inlet liquid flow rate + comp. Remov ed)0.5=Using0.00497asordinate,Referfig.6.34using agaspressuredrop of147.1(N/m2)/m G' 2 C fµL0.1 J=0.04(fromgraph)- G) g cTherefore,G'=0.5LJ= 1.6665Kg / m2.sTower c/sarea=0.1667m2( c/sarea =massflowrate / G')Towerdiameter=0.4607m=460.7mm=500mmCorresponding c/sarea=0.1963m2TO ESTIMATE POWER REQUIREMENTEfficiencyof fan /blower=60%TocalculatepressuredropPressuredrop forirrigated=470.72N/m2(pressu re drop per m packingx totalht. ofpacking)packingFor drypacking,O/L Gasflow rate,G'=2.s(Gasinletflowrate -Componentremoved) / c/sareaO/L Gaspressure=2(subtractingpressure dropacrosspacking)Gasdensity,G=gas o/lpr.kelvin101330= 1.1605Kg/m3C D=96.7Ref.Table6.3,Characterstics ofRandompackingsDelta P =Z=2Pressure drop for packing=613.61N/m 2(irrigate dpacking + dry packing )Pressure drop for internals=25mmWC (packin gsupport s and liquid distribut ors)=245.17N/m 2Gas velocity =7.5m/sInletexpansion & outlet = 1.5 x Velocity heads =1.5 x (V 2 / 2g)contractio n losses=42.19N m / Kg=49.97N/m 2(divide bydensity)Total pressure drop=908.75N/m 2(packin g +internal s +losses)Fan power output=pressure drop,N/m 2x (gas in -componen t removed)Kg/sO/L gas density,3=Power for fan motor=0.34kW(fan power output /motor efficien cy)=0.45hpLiq.-Vap.Flowfactor, F LV=(L / V) x (V / L )=0.0025Design foran initial pressure drop of 15mm H2O /m packingFrom K 4v/s F LV ,K 4=0.85K 4 at flooding= 6.50Trial %flooding=( (K 4 /K 4 at flooding)) x 100=36.1620Gas mass flow rate,V m= 13.1 F p (µL / L )0.1=3.7763kg/m 2.sTrial column c/s area =V / V m(Trial A s )=0.0736m 2Trial column dia., D=0.3060mD = (4/pi) x Trial A sRound off 'D' to nearest standard sizeTherefore,D=0.500mCOLUMN DIAMETER / HYDRAULIC CHECK(1/2)Column C/S area,A s=0.1963m2A s =(pi/4) xD2% flooding=% flooding = Trial % flooding x (Trial A s / A s)Conclusi on Generally packed towers are designed for 50% --85% flooding. If flooding is to be reduced, (i) Select larger packing size and repeat the above steps.OR(ii) Increase the column diameter and repeat the above steps.Norton's Correlati on :ln HETP= n -0.187 ln+ 0.213 lnµApplicablewhen,liquidphasesurfacetension >4 dyne/cm& < 36dyne/cmliquidviscosity> 0.08 cP& < 0.83cPConversion :Input Data0.018 N/m =dyne/cm Liquid-phaseSurface Tension,=20dyne/cm Liquid Viscosity= 3.5cP n= 1.13080Calculationln HETP=HETP =2.310437ft =0.704221mHETP PREDICTIONNorton's Correlation Applicable Norton's Correlation NOT applicable 18Forseparations, lessthan 15theoriticalstages, a20%designsafetyfactor canbeapplied.Considering 20%safetyfactor,HETP=Forseparations,requiring15 to 25theoriticalstages, a15%designsafetyfactor canbeapplied.Considering 15%safetyfactor,HETP=0.809854m。

CFB脱硫计算书

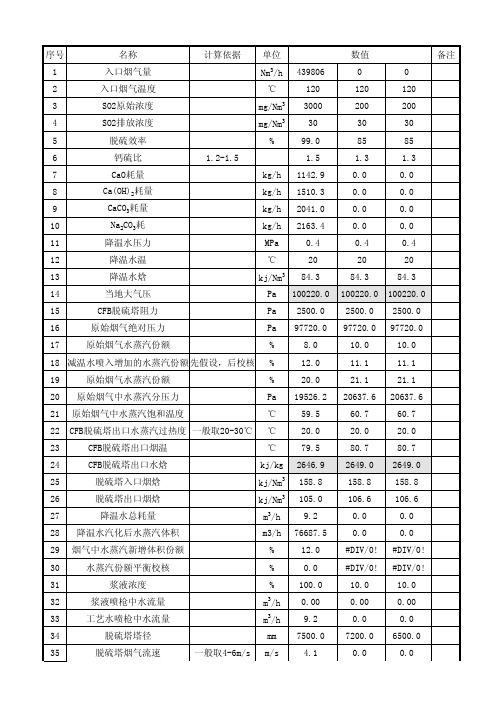

数值序号名称计算依据单位备注1入口烟气量Nm3/h439806002入口烟气温度℃1201201203SO2原始浓度mg/Nm330002002004SO2排放浓度mg/Nm33030305脱硫效率%99.085856钙硫比 1.2-1.5 1.5 1.3 1.37CaO耗量kg/h1142.90.00.08Ca(OH)2耗量kg/h1510.30.00.09CaCO3耗量kg/h2041.00.00.010Na2CO3耗kg/h2163.40.00.011降温水压力MPa0.40.40.412降温水温℃20202013降温水焓kj/Nm384.384.384.314当地大气压Pa100220.0100220.0100220.015CFB脱硫塔阻力Pa2500.02500.02500.016原始烟气绝对压力Pa97720.097720.097720.017原始烟气水蒸汽份额%8.010.010.018减温水喷入增加的水蒸汽份额先假设,后校核%12.011.111.119原始烟气水蒸汽份额%20.021.121.120原始烟气中水蒸汽分压力Pa19526.220637.620637.621原始烟气中水蒸汽饱和温度℃59.560.760.722CFB脱硫塔出口水蒸汽过热度一般取20-30℃℃20.020.020.023CFB脱硫塔出口烟温℃79.580.780.724CFB脱硫塔出口水焓kj/kg2646.92649.02649.025脱硫塔入口烟焓kj/Nm3158.8158.8158.826脱硫塔出口烟焓kj/Nm3105.0106.6106.627降温水总耗量m3/h9.20.00.028降温水汽化后水蒸汽体积m3/h76687.50.00.029烟气中水蒸汽新增体积份额%12.0#DIV/0!#DIV/0!30水蒸汽份额平衡校核%0.0#DIV/0!#DIV/0!31浆液浓度%100.010.010.032浆液喷枪中水流量m3/h0.000.000.0033工艺水喷枪中水流量m3/h9.20.00.034脱硫塔塔径mm7500.07200.06500.035脱硫塔烟气流速一般取4-6m/s m/s 4.10.00.036烟气停留时间一般要求大于5-7s 6.0 6.0 6.0 37脱硫塔高度m24.60.00.0 38脱硫塔文丘里段直径mm800.0800.0800.0 39脱硫塔文丘里个数个7.07.07.0 40脱硫塔文丘里段烟气流速一般取40m/s m/s45.30.00.0 41脱硫塔文丘里前段直径mm4500.04800.04200.0 42脱硫塔文丘里前段流速m/s11.20.00.0 43原始烟尘浓度mg/Nm330.0100.0100.0 44达标排放烟尘浓度mg/Nm310.010.010.0 45除尘效率%66.790.090.0 46除尘器除尘量kg/h8.80.00.0 47灰的堆积密度kg/m31200.01200.01200.0 48灰库存储天数天7.07.07.0 49灰库的体积m3 1.20.00.0 50灰库直径m 1.8 3.0 4.0 51灰库高度m0.60.00.0 52CaO的堆积密度kg/m32200.02200.02200.0 53CaO粉仓存储天数一般按2-4天天 4.0 4.0 4.0 54CaO粉仓的体积m358.70.00.0 55CaO粉仓直径m 5.0 6.67.6 56CaO粉仓高度m7.90.00.0 57Ca(OH)2的堆积密度kg/m32200.02200.02200.0 58Ca(OH)2粉仓存储天数一般按1-2天天 2.0 2.0 2.0 59Ca(OH)2粉仓的体积m333.00.00.0 60Ca(OH)2粉仓直径m 3.0 3.0 3.0 61Ca(OH)2粉仓高度m 5.50.00.0 62脱硫塔内粉尘浓度800-1000g/Nm3g/Nm31500.01000.01000.0 63空气斜槽输送量t/h659.70.00.0 64空气斜槽个数个 2.0 1.0 1.0 65单个空气斜槽需要输送量t/h329.90.00.0 66单个空气斜槽宽度一般为150/175/200m0.150.150.15 67灰层厚度可取0.1m-0.15m m0.100.150.15 68空气斜槽水力径m0.0430.0500.050 69空气斜槽的斜度不小于6%% 6.0 6.0 6.0 70空气斜槽内灰的输送速度m/s11.512.812.8 71灰的堆积密度t/m3 1.2 1.2 1.272流动状态时灰的密度t/m30.90.90.9 73单个空气槽实际输送量t/h505.2839.8839.8 74单个空气斜槽输送量校核值表示设计可以满足要%35100100 75空气斜槽单位耗气量一般选1.5-2.53/(min.m 2.5 2.5 2.5 76斜槽长度由结构知m15.015.015.0 77单位斜槽的总耗气量Nm3/min666 78NOx原始浓度mg/Nm3200200200 79NOx排放浓度mg/Nm3505050 80氧化剂NaClO2消耗量(脱硫用)+NaClO2+2H2O→2H2SO kg/h4620081氧化剂NaClO2消耗量(脱硝用)NaClO2+2NO→2NO2+NaCl2NO2+ NaClO2+Ca(OH)→kg/h82氧化剂NaClO2总消耗量kg/h46200 83NaClO2溶液配制浓度%151515 84NaClO2溶液消耗量kg/h307700 851344.640.000.000.0938。

“循环流化床吸收塔(CFB-FGD)”工艺进行烟气脱硫技术

“循环流化床吸收塔( CFB-FGD)”工艺进行烟气脱硫技术摘要:干法烟气脱硫装置所采用的技术是在引进国外先进的干法脱硫工艺循环流化床干法烟气脱硫(CFB-FGD)技术的基础上经不断完善、改进,形成了适合我国国情的干法脱硫技术,它具有结构简单、运行可靠、脱硫效率高(大于90%)、投资小的特点。

循环流化床烟气干法脱硫技术是目前商业应用中单塔处理能力最大、脱硫综合效益最优越的唯一一种干法烟气脱硫技术。

关键词:干法烟气脱硫;循环流化床吸收塔(CFB-FGD);烟气脱硫技术脱硫反应塔内的气固最大滑落速度是否能在不同的烟气负荷下始终得以保持不变,是衡量一个循环流化床干法脱硫工艺先进与否的一个重要指标,也是一个鉴别干法脱硫能否达到较高脱硫率的一个重要指标。

喷入的用于降低烟气温度的水[1],以激烈湍动的、拥有巨大的表面积的颗粒作为载体,在塔内得到充分的蒸发,保证了进入后续除尘器中的灰具有良好的流动状态。

由于流化床中气固间良好的传热、传质效果[2],绝大部分SO2得以去除,加上排烟温度始终控制在高于露点温度20℃以上,因此排烟不需要再加热,同时系统无需采取特殊的防腐处理。

净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫除尘器[3],再通过引风机排入烟囱。

经除尘器捕集下来的固体颗粒,通过除尘器下的再循环系统,返回吸收塔继续参加反应,如此循环,多余的少量脱硫灰渣通过物料输送至脱硫灰仓内,再通过罐车运出厂外综合利用。

在循环流化床吸收塔中,Ca(OH)2与烟气中的SO2和几乎全部的SO3,HCl,HF等,完成化学反应,主要化学反应方程式如下:Ca(OH)2+ SO2=CaSO3·1/2 H2O +1/2 H2OCa(OH)2+ SO3=CaSO4·1/2 H2O +1/2 H2OCaSO3·1/2 H2O+ 1/2O2=CaSO4·1/2 H2OCa(OH)2+ CO2=CaCO3 + H2OCa(OH)2+ 2HCl=CaCl2·2H2O(~75℃)(强吸潮性物料)2Ca(OH)2+ 2HCl=CaCl2·Ca(OH)2·2H2O(>120℃)Ca(OH)2+ 2HF=CaF2 + 2H2O(从上述化学反应方程式可以看出,Ca(OH)2应尽量避免在75℃左右与HCl 反应)具有以下工艺及结构特点:1)去除重金属、有机污染物等有害物质利用吸附剂及塔内物料的巨大比表面积,使烟气中的重金属、有机污染物(主要是二噁英(PCDD)和呋喃(PCDF))等大部分被去除。

CFB脱硫塔设计计算

CFB脱硫塔设计计算

在燃煤电厂中,煤炭的燃烧会产生大量的二氧化硫(SO2)气体,而SO2是一种有害的空气污染物,对环境和人体健康都有严重的影响。

为了

减少SO2的排放量,保护环境,燃煤电厂通常会采用烟气脱硫技术,其中

最常见的方法是使用石灰石进行湿法脱硫。

而CFB(循环流化床)脱硫塔

则是一种常用的湿法脱硫设备。

1.塔内气体流动分布计算:CFB脱硫塔的设计中需要考虑塔内气体的

流动分布,以确保烟气与石灰石悬浮床颗粒的充分接触,从而实现脱硫作用。

流动分布的计算可以使用CFD(计算流体力学)模拟方法,结合实际

运行数据,考虑不同工况条件下的气体流动情况。

2.压降计算:CFB脱硫塔的压降是一个重要的设计参数,它会影响整

个脱硫系统的能耗和运行效率。

压降的计算可以通过CFD模拟方法或经验

公式进行,考虑石灰石床层的液面高度、气体流速、塔体结构等因素。

3.脱硫效率计算:CFB脱硫塔的脱硫效率是衡量脱硫设备性能的重要

指标,它取决于石灰石的使用量、气体与液滴的接触时间、SO2浓度等因素。

脱硫效率的计算可以使用质量平衡方程,结合实际运行数据和试验结果,进行精确的计算。

除了上述设计计算,CFB脱硫塔的设计还需要考虑其他因素,如石灰

石的磨损和补给、气体温度和湿度等。

此外,还需要进行塔体结构、材料

选型和防腐措施等方面的设计,以确保脱硫塔的安全运行和长期可靠性。

综上所述,CFB脱硫塔设计计算是一个复杂而重要的工作,需要综合

考虑多个因素,并结合实际情况进行精确计算。

通过科学设计和合理计算,可以提高脱硫效率,减少硫化物的排放,达到环保要求。

循环流化床干法脱硫培训课件

LJD-FGD工艺的主要特点

1、设备使用寿命长、维护量小。 2、烟气与物料接触时间长单塔处理能力大,已有大型化的应用业绩。 5、采用流线型的底部进气结构,保证了脱硫塔入口气 流分布均匀。 6、脱硫塔内操作气速相对稳定,负荷适应性好。 7、无须防腐。 8、良好的入口烟气二氧化硫浓度变化适应性。 9、脱硫副产物流动性好,易于处理;脱硫剂利用率高、 脱硫副产物排放少。 10、系统简洁,可靠性高。

• 净化后的含尘烟气从脱硫塔顶部侧 向排出,然后转向进入脱硫后除尘 器进行气固分离,再通过引风机排 入烟囱。经电袋除尘器捕集下来的 固体颗粒,通过除尘器下的脱硫灰 再循环系统,返回脱硫塔继续参加 反应,如此循环。多余的少量脱硫 灰渣通过仓泵设备外排。

• 在循环流化床脱硫塔中,Ca(OH)2与烟气中 的SO2和几乎全部的SO3,HCl,HF等完成 化学反应,主要化学反应方程式如下: • Ca(OH)2+SO2=CaSO3· 1/2H2O+1/2H2O • Ca(OH)2+SO3=CaSO4· 1/2H2O+1/2H2O • CaSO3· 1/2H2O+1/2O2=CaSO4· 1/2H2O • Ca(OH)2+CO2=CaCO3+H2O • 2Ca(OH)2+2HCl=CaCl2· Ca(OH)2· 2O 2H (>120℃) • Ca(OH)2+2HF=CaF2+2H2O

• 本方案脱硫除尘器选择布袋除尘器。布袋 除尘器具有除尘效率高、对粉尘特性不敏 感的特点,本工程所配的脱硫除尘器为鲁 奇型低压回转脉冲布袋除尘器。 • 具体结构如下图

2.0 脱硫系统的组成

• 脱硫除尘工程脱硫除尘岛主要由预 电除尘器、吸收塔、脱硫除尘器、 脱硫灰循环系统、吸收剂制备及供 应系统、烟气系统、工艺水系统、 流化风系统、脱硫灰外排系统等组 成。

脱硫塔计算(精品)

q 0400Pa 8度(0.1g)16MnR 第一组[σ]t 162MPa Ⅱρ7850kg/m 3B 类E i 194000MPaαmax 0.08查表8-1C13mm T g 0.35s查表8-2C20.25mm ξ10.02δs1200mm δs20mm 500mm ρs 150kg/m3H53000mmφ0.7D ob 13300mm 下限13160上限13400D ib 12800mm 下限12600上限12840l 488mm 30mm [σ]b 170MPa 16MnRδb 22.45mmn 60[σ]bt 170MPa 16Mn 3mm d 1#NUM!mm M42n 12δG 20mm l k 300mm l 2'140mm [σ]G 147MPa Q235-AE t 194000MPa l 3120mm l 490mm d 360mm d 245mm δc 24mm δz20mm[σ]z147MPaQ235-AD ib =D i -(160~400)地脚螺栓个数基础环计算厚度筋板材料弹性模量垫板宽度垫板上地脚螺栓孔直径盖板厚度地震影响系数最大值场地土的特征周期一阶振型阻尼比烟囱保温层厚度基础环材料的许用应力基础环外径塔体保温层厚度保温层材料密度地脚螺栓座D ob =D i +(160~400)自支撑脱硫塔及烟囱设计计算焊接接头系数计算条件基础环内径两相邻筋板最大外侧间距基础标高无实测,可取0.01~0.03塔器高度基本风压壳体材料弹性模量烟囱钢板附加量塔体钢板附加量壳体材料壳体材料密度设计温度下壳体材料许用应力盖板上地脚螺栓孔直径地脚螺栓腐蚀裕量对应于一个地脚螺栓的筋板数筋板长度(高度方向)筋板宽度(径向尺寸)筋板材料的许用应力筋板内侧间距设防烈度设计地震分组场地土类别地面粗糙度类别基础环名义厚度地脚螺栓材料的许用应力盖板与垫板材料的许用应力地脚螺栓螺纹小径(计算值)筋板厚度垫板厚度m 01310216kg T 10.296sm max 1310216kg m min 374816kg M max1.488E+10N.mm主要计算结果塔器操作重量塔器最大重量基本振型自振周期塔器最小重量塔壳底最大弯矩塔段号123456锥段78910m ikg 735519102249924831564671163472342225768206751758319703操作重h i mm250075001250017500225002650031125373754362549875质心高度m i h i 1.59.194E+10 6.641E+10 1.292E+11 3.622E+11 3.927E+11 1.010E+11 1.415E+11 1.494E+11 1.602E+11 2.195E+11求和N63 1.814E+12m i h i 31.149E+16 4.314E+16 1.806E+178.386E+17 1.325E+18 4.359E+177.770E+17 1.079E+18 1.460E+182.444E+18求和N648.596E+18η1k 2.638E-021.371E-012.950E-01 4.886E-017.123E-019.104E-01 1.159E+00 1.525E+001.923E+002.351E+00αmax 0.08查表8-1设防烈度8度(0.1g)T g 0.35s 查表8-2第一组ξ10.02γ0.95η2 1.3191α10.1238F 1kN235571701633116928091006102588936254382764104956229塔段号1底面2底面3底面4底面5底面6底面7底面8底面9底面10底面h mm 0500010000150002000025000280003425040500467501N.mm 5.89E+072N.mm 1.28E+08 4.25E+073N.mm 4.14E+08 2.48E+088.28E+074N.mm 1.62E+09 1.16E+09 6.96E+08 2.32E+085N.mm 2.26E+09 1.76E+09 1.26E+097.55E+08 2.52E+086锥段N.mm 6.86E+08 5.57E+08 4.27E+08 2.98E+08 1.68E+08 3.88E+077N.mm 1.13E+099.47E+087.66E+08 5.85E+08 4.03E+08 2.22E+08 1.13E+088N.mm 1.43E+09 1.24E+09 1.05E+098.56E+08 6.65E+08 4.74E+08 3.59E+08 1.20E+089N.mm 1.79E+09 1.59E+09 1.38E+09 1.18E+099.70E+087.65E+08 6.41E+08 3.85E+08 1.28E+0810N.mm 2.80E+09 2.52E+09 2.24E+09 1.96E+09 1.68E+09 1.40E+09 1.23E+098.79E+08 5.27E+08 1.76E+08M E i-iN.mm1.23E+101.01E+107.90E+095.86E+094.14E+092.90E+092.34E+091.38E+096.55E+081.76E+08一阶振型阻尼比曲线下降段的衰减系数备注计算地震载荷及地震弯矩-按JB/T4710-2005备注对应基本振型T 1的地震影响系数设计地震分组无实测数据时,可取0.01~0.03基本振型参与系数场地土的特征周期场地土类别阻尼调整系数地震影响系数最大值水平地震力段底截面距地面高度塔段号123456锥段78910起点标高mm 50055001050015500205002550028500347504100047250终点标高mm 5500105001550020500255002850034750410004725053500k 10.70.70.70.70.70.70.70.70.70.7f i B 类1.00001.01651.1514 1.2592 1.35031.39921.49091.57191.64491.7116q 1T 1235.04N.s 2/m 2ξ 2.519997查表8-4H it mm 5000100001500020000250002800034250405004675053000υi B 类0.72350.74100.80200.83600.85000.86440.87720.88720.89000.8950h it /H 0.09430.18870.28300.37740.47170.52830.64620.76420.8821 1.0000φzi 1型0.02670.03780.10450.20000.27880.36920.50600.68300.8303 1.0000k 2i 1.0486 1.0694 1.1834 1.3347 1.4423 1.5747 1.7503 1.9714 2.1321 2.3177l i mm 5000500050005000500030006250625062506250D ei mm 135001350013500135001350098005500550055005500P iN 19819.3620544.8725753.1231763.5836809.0518138.0225115.9829827.0733756.3838182.59塔段号1底面2底面3底面4底面5底面6底面7底面8底面9底面10底面1N.mm 4.955E+072N.mm 1.541E+08 5.136E+073N.mm 3.219E+08 1.931E+08 6.438E+074N.mm 5.559E+08 3.970E+08 2.382E+087.941E+075N.mm 8.282E+08 6.442E+08 4.601E+08 2.761E+089.202E+076锥段N.mm 4.807E+08 3.900E+08 2.993E+08 2.086E+08 1.179E+08 2.721E+077N.mm 7.817E+08 6.562E+08 5.306E+08 4.050E+08 2.794E+08 1.538E+087.849E+078N.mm 1.115E+099.657E+088.165E+08 6.674E+08 5.182E+08 3.691E+08 2.796E+089.321E+079N.mm 1.473E+09 1.304E+09 1.135E+099.663E+087.975E+08 6.287E+08 5.274E+08 3.165E+08 1.055E+0810N.mm1.904E+091.713E+09 1.523E+09 1.332E+09 1.141E+099.498E+088.352E+08 5.966E+08 3.580E+08 1.193E+08M W i-iN.mm 7.664E+096.315E+095.067E+093.934E+092.946E+092.129E+091.721E+091.006E+094.635E+081.193E+08备注体型系数计算风载荷及风弯矩-按JB/T4710-2005备注风压高度变化系数H>20m 查表8-5脉动增大系数m e 10000kg l e6500mmM e 6.377E+08N.mm塔段号1底面2底面3底面4底面5底面6底面7底面8底面9底面10底面N.mm 8.301E+09 6.952E+09 5.704E+09 3.934E+09 2.946E+09 2.129E+09 1.721E+09 1.006E+09 4.635E+08 1.193E+08N.mm 1.488E+101.228E+109.804E+097.483E+09 5.512E+09 4.068E+09 3.411E+092.272E+09 1.409E+098.432E+08M max i-i N.mm 1.488E+101.228E+109.804E+097.483E+095.512E+094.068E+093.411E+092.272E+091.409E+098.432E+08塔段号123456锥段78910D i mm 13000130001300013000130008000/130008000800080008000δei mm 15.7515.7513.7511.7511.759.009.007.00 5.00 5.00m 0kg 66021657469747244737996522349810715083728579603728519703P c MPa 0.2300.1000.1000.1000.1000.1000.1000.1000.1000.100计算压力σ1MPa 47.46020.63523.63627.66027.66041.69822.22228.57140.00040.000σ2MPa 10.0698.7658.2537.767 4.569 3.302 3.631 3.232 2.911 1.538σ3MPa7.1195.874 5.372 4.798 3.534 3.9327.5416.458 5.606 3.355A 2.278E-04 2.278E-041.988E-041.699E-041.699E-042.115E-042.115E-041.645E-041.175E-041.175E-04B MPa 484843403710595797979K 1.2内压容器MPa 17.18814.63913.62512.5658.1037.23411.1729.6908.517 4.893外压容器MPa 64.64835.27437.26240.22535.76348.93133.39438.26148.51744.893[σ]crMPa57.6057.6051.6048.0044.4094.50114.0094.8094.8094.80合格合格合格合格合格合格合格合格合格合格φ0.7k[σ]t φ136.08MPa 内压容器MPa 44.51017.74420.75524.69026.62542.32726.13231.79742.69541.817外压容器MPa -2.950-2.891-2.881-2.970-1.0350.630 3.910 3.226 2.695 1.817合格合格合格合格合格合格合格合格合格合格偏心弯矩塔壳轴向应力校核-按JB/T4710-2005备注σ1+σ2+σ3许用拉应力σ1-σ2+σ3载荷组合系数许用轴向压应力计算偏心弯矩-按JB/T4710-2005计算最大弯矩-按JB/T4710-2005偏心质量偏心质量重心至塔中心线的距离JB/T4710-2005 P26,P27按GB150焊接接头系数-σ2+σ3m 01不计液重A=0.094δei /R iσ2+σ3n 12δG 20mm l k 300mm l 2'140mm [σ]G 147MPa Q235-AEt194000MPaF 1-1.808E+04N σG -3.80MPa ρi 5.78mmλ25.95λc 147.34ν 1.521[σ]c 95.47MPa>σG 安全l 3120mm l 490mm d 360mm d 245mm δc24mm δz20mm[σ]z 147MPa Q235-Aσx -33.70MPa<[σ]z安全盖板JB/T4710-2005 P32JB/T4710-2005 P33环形盖板盖板的最大应力λ≤λc 时筋板的临界许用压应力惯性半径对应于一个地脚螺栓的筋板数筋板厚度筋板长度(高度方向)筋板宽度(径向尺寸)临界细长比筋板材料弹性模量筋板材料的许用应力一个地脚螺栓承受的最大拉力筋板的压应力细长比筋板计算地脚螺栓座(2)-按JB/T4710-2005盖板与垫板材料的许用应力筋板内侧间距盖板上地脚螺栓孔直径盖板厚度垫板宽度垫板上地脚螺栓孔直径垫板厚度。

循环流化床CFB半干法脱硫工艺计算程序

循环流化床干法脱硫业主:Circulating Fluidized Bed DryScrubber项目:工艺计算technical calculation输入参数gas volume 烟气量300,000Nm^3/h工况烟气量烟气量放量10.0%烟气含 SO2 量烟气温度140℃要求出口含 SO2 量温度放量10℃要求脱硫效率CDS入口粉尘浓度 0.25g/Nm^3CaO的利用率为要求粉尘排放浓度15mg/Nm^3脱硫需要的Ca/S比为一年运行小时数7000小时取CaO的纯度为烟气喷水冷却后温度70℃消石灰含水标况烟气量计算结果计算温度150℃计算烟气量后除尘器入口含尘浓度#REF!g/Nm^3工况烟气量除尘效率#REF!则SO2排放浓度为飞灰生成量#REF!Kg/h check每小时需脱去的SO2量为石灰消化用水量 130Kg/h烟气喷水冷却水量 14,447Kg/h一年运行天数喷嘴进水管水量 21,670Kg/h脱硫需要的CaO为系统耗水量 14,577Kg/h脱硫需要的Ca(OH)2为一天消化石灰用水为 3.1t/day一天所需CaO为一年消化石灰用水为 913t/year一年所需CaO为一天需要的脱硫用水为 347t/day一天需要的Ca(OH)2为一年需要的脱硫用水为 101,128t/year一年需要的Ca(OH)2为设计:校对:日期:日期:业主:项目:主要设备选型计算脱硫塔台数1台文丘里喉口速度漏风系数 2.0%文丘里个数出口法兰标高 3.5m塔内气速底部灰斗角度60 °脱硫塔进口烟气流速出灰口宽(方形)300mm出口烟道进口烟气量141.45am^3/s出口烟气量CDS塔几何尺寸单塔截面积31.5m^2文丘里段塔截面CDS塔直径 A 6.40m文丘里段塔直径 E 出口法兰高 B2 5.6m单塔喉口总面积计算出口法兰宽 B1 5.7m喉口直径 I天圆地方高 C 3.3m文丘里喉高 J3CDS塔直段高 D16.7m文丘里之间边距入口法兰宽 F 3.7m一级缩管直径 H1入口法兰高 G 2.7m二级缩管直径 H2底部灰斗高 2.94m一级缩管高 J1文丘里出口变径 L 3.7m二级缩管高 J2塔反应段高度29.3m文丘里出口喇叭高 J4反应时间 6.51s文丘里总高 K CDS塔总高38.40mCDS塔离地高41.9m单塔重#REF!t设计:校对:日期:日期:业主:项目:消石灰仓 Ca(OH)2数量1台数量储期1天储量消石灰容重0.6t/m^3脱硫灰容重直径3m直径取锥角63度取锥角出口法兰宽400mm出口法兰宽容积利用率90.0%容积利用率所需容积20.4m^3所需容积锥体积7.7m^3锥体积直段高度 2.9m直段高度整个仓高 5.4m整个仓高仓重#REF!t仓重中间石灰仓数量0台数量储期0.5h储量消石灰容重0.5t/m^3直径直径1m所需容积所需容积0.6m^3高度高度0.7m水箱重仓重#REF!t生石灰仓数量1台系统数量储期3天数量生石灰容重 1.2t/m^3储量直径3m脱硫灰容重所需容积24.1m^3直径直段高度 3.4m取锥角仓重#REF!t出口法兰宽容积利用率所需容积锥体积直段高度整个仓高仓重中转灰仓数量0台系统数量储量0.15h数量脱硫灰容重0.6t/m^3储量循环灰量#REF!t/h脱硫灰容重直径2m直径取锥角60度取锥角出口法兰宽400mm出口法兰宽容积利用率90.0%容积利用率所需容积#REF!m^3所需容积锥体积 2.1m^3锥体积直段高度#REF!m直段高度整个仓高#REF!m整个仓高仓重t仓重日期:2022/2/24锅炉:130Tam^3/h标况烟气 -Nm^3/h800mg/Nm^3石灰石细度:90%小于44μm(325目)30.0mg/Nm^3湿法中SO3以气溶胶的形式存在,跟随性较好,将绕过喷淋层液滴直接进入烟囱,排放到大气中,在半法脱硫中中,SO3表面不会以气溶脱的形式存在,SO3可以很好的与脱硫剂反应,生成96.3%65.0%Ca(OH)2+ SO2=CaS O3.1/2H2 O+1/2H2 O1.48CaSO3.1/ 2H2O+3/2 H2O+1/2 O2=CaSO 4.2H2O80.0%量要求:石灰粉细度宜在2mm以下;加适量水后4min内温度可升高到60度(或是3min温升45度),纯度:CaO含量>=85%.1.0%300000Nm^3/h499,231am^3/h138.68am^3/s循环倍率3630.0mg/Nm^3循环灰量#REF!Kg/hOK 沉降室效率0%248Kg/h 沉降室灰量#REF!Kg/h 沉降室灰量#REF!T/h291.7天脱硫灰容重0.6T/m^3402Kg/h 沉降室灰量#REF!m^3/h511Kg/h中转灰仓灰量#REF!T/h9.6t/day循环灰量#REF!T/h 2,813t/year排出量#REF!T/h12.3t/day3,576t/year布袋效率100%布袋收灰量#REF!T/h灰斗个数#REF!每灰斗灰量#REF!T/h日期:2022/2/24锅炉:60m/s 7个4.5m/s 14.00m/s 正方形m出口烟道正方形119.82am^3/s长方形m10.20m^2进CDS烟道截面3.23700mm 2.36m^2650mm975.0mm文丘里之间边距60.0mm75.0mm 文丘里与壁之间边距52.5mm1158mm 827.0mm 165.5mm 331.0mm 1441.0mm 2913.0mm文丘里计算日期:2022/2/24锅炉:1台9h0.6t/m^32m61度400mm80.0%#REF!m^32.2m^3#REF!m#REF!m#REF!t1台4h4.6m86.7m^35.2m#REF!t1套#5,#6炉共设两座直径为10m 的灰库,每座灰库有效贮灰容积为1860m^3,可供两炉存灰48h 。

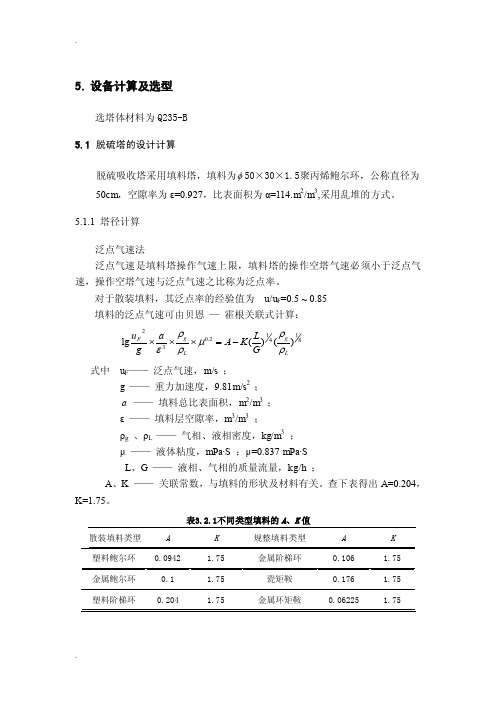

脱硫塔的设计计算

5. 设备计算及选型选塔体材料为Q235-B 5.1 脱硫塔的设计计算脱硫吸收塔采用填料塔,填料为φ50×30×1.5聚丙烯鲍尔环,公称直径为50cm ,空隙率为ε=0.927,比表面积为α=114.m 2/m 3,采用乱堆的方式。

5.1.1 塔径计算泛点气速法泛点气速是填料塔操作气速上限,填料塔的操作空塔气速必须小于泛点气速,操作空塔气速与泛点气速之比称为泛点率。

对于散装填料,其泛点率的经验值为 u/u F =0.5 ~ 0.85 填料的泛点气速可由贝恩 — 霍根关联式计算:81412.032)()(lg Lg L g F G L K A a g u ρρμρρε-=⨯⨯⨯ 式中 u F —— 泛点气速,m/s ; g —— 重力加速度,9.81m/s 2 ; a —— 填料总比表面积,m 2/m 3 ; ε —— 填料层空隙率,m 3/m 3 ; ρg 、ρL —— 气相、液相密度,kg/m 3 ;μ —— 液体粘度,mPa·S ;μ=0.837 mPa·SL 、G —— 液相、气相的质量流量,kg/h ;A 、K —— 关联常数,与填料的形状及材料有关。

查下表得出A=0.204,K=1.75。

表3.2.1不同类型填料的A 、K 值散装填料类型 AK规整填料类型 AK塑料鲍尔环 0.0942 1.75 金属阶梯环 0.106 1.75 金属鲍尔环 0.1 1.75 瓷矩鞍 0.176 1.75 塑料阶梯环0.2041.75金属环矩鞍0.062251.75其中,8141)()(Lg G L K A ρρ-8141)03.1044869.0()91126869.003.1044711.7(75.1204.0⨯⨯⨯⨯-=0583.1-=因此, 2.0310583.110ua g u LgF ρρε⨯⨯⨯=-所以s m u F 575.2873.0869.003.1044114927.081.9102.0310583.1=⨯⨯⨯=- 取泛点率为0.5,则s m u u F 751.168.0==根据操作态的每小时气体处理量算出塔径D ,m u / 4V s π=D式中:D ——吸收塔直径,m ; V S ——气体的体积流量,m 3/sD=m 2902.4751.13600911264=⨯⨯⨯π圆整后D 取4.3m壁厚的计算 Q235-B当δ在3-4mm的范围内时[]M P at 113=δ,操作压力k p a m kg N kg gh P m c 388.11712/8.9/2.9903=⨯⨯==ρ,设计压力为:Kpa kpa p p c 1293.0126.1291.1===, 选取双面焊无损检测的比例为全部,所以1ϕ=计算壁厚: []21211293.01113243001293.02C C C C ppD td ++-⨯⨯⨯=++-=ϕδδ,取2.01=C ,12=C所以mm d 66.3`12.046.2=++=δ圆整后取mm n 4=δ.5.4强度校核求水压试验时的应力。

脱硫物料平衡计算PPT课件

05

结论与展望

本讲义的主要内容总结

主要内容

本讲义介绍了脱硫物料平衡计算的基本原理、计算方法和实际应用案例。通过学习,学员 可以掌握如何进行脱硫物料平衡计算,并能够在实际工作中运用所学知识解决相关问题。

重点与难点

重点在于理解脱硫物料平衡计算的基本概念和计算方法,难点在于如何结合实际应用情况 ,灵活运用所学知识解决实际问题。

中,提高计算的智能化水平。

跨学科合作

脱硫物料平衡计算涉及到多个学 科领域,如化学工程、环境工程 等。未来研究可以加强跨学科合 作,综合各学科的优势,推动脱

硫技术的发展。

对实际应用的建议

01

应用场景

脱硫物料平衡计算在火力发电、钢铁、化工等领域有广泛应用。建议企

业在实际生产中重视脱硫技术的应用,加强物料平衡管理,降低污染物

脱硫物料平衡计 算ppt课件

目录

• 引言 • 脱硫物料平衡计算基础知识 • 脱硫物料平衡计算方法 • 实际应用案例分析 • 结论与展望

01

引言

主题简介

• 脱硫物料平衡计算:介绍脱硫物料平衡计算的概念、原理 及其在环境保护和能源利用领域的重要性。

目的和意义

提高环保意识

阐述脱硫物料平衡计算的意义, 强调环境保护和可持续发展的重 要性,提高人们的环保意识。

学习建议

建议学员在掌握基本概念和计算方法的基础上,多做实际案例分析,加深对知识的理解和 运用。

对未来研究的展望

研究方向

随着环保要求的不断提高,脱硫 技术的研究和应用将更加广泛。 未来研究可以进一步探讨脱硫物 料平衡计算的优化方法,提高计

算的准确性和效率。

技术发展

随着新技术的不断涌现,未来可 以考虑将人工智能、大数据等先 进技术应用于脱硫物料平衡计算

CFB锅炉烟气SO_2浓度及脱硫效率的简便计算_黄中

法, 该 方法 无 需 使 用元 素 分析 化 验 结 果 , 仅通过燃料的收到基低位发热量和全硫计 算出锅炉烟 气 S O F B 锅 炉 脱 硫 的 计 算 效 率 与 实 际 效 率 不 同, 2 浓 度 和 脱 硫 效 率 。C 通 常 实 际 脱硫效 率 要 低 于 计算脱硫效 率 。 [ 计算脱硫效 率 ; 关 键 词] 烟气; 实 际 脱硫效 率 F B 锅炉 ; O C S 2 浓度; ( ) [ 文献标识码 ]A [ 中图分类号 ]TK 文 章 编 号] 3 0 0 2 2 9. 6 [ 0 0 2 3 6 4 2 0 1 4 0 2 0 5 8 3 1 - - - [ / 3 D O I 编 号] 0. 3 9 6 9 . i s s n. 1 0 0 2 3 6 4. 2 0 1 4. 0 2. 0 5 8 1 - j

’ , d o e s n t n e e d t h e u l t i m a t e a n a l s i s r e s u l t s i t c a n o b t a i n t h e S O o n c e n t r a t i o n a n d d e s u l h u r i z a - y p 2c ) t i o n o n l v i a t h e l o w c a l o r i f i c v a l u e( r e c e i v e d b a s i s a n d t o t a l s u l f u r c o n t e n t o f t h e f u e l . T h e d e - y s u l h u r i z a t i o n e f f i c i e n c o f C F B b o i l e r s i n c l u d e s t h e c a l c u l a t e d d e s u l h u r i z a t i o n e f f i c i e n c a n d t h e p y p y , a c t u a l d e s u l h u r i z a t i o n e f f i c i e n c . G e n e r a l l t h e a c t u a l d e s u l h u r i z a t i o n e f f i c i e n c i s l o w e r t h a n p y y p y t h e c a l c u l a t e d o n e . : ; ; ; ; K e w o r d s C F B b o i l e r f l u e a s S O o n c e n t r a t i o n c a l c u l a t e d d e s u l h u r i z a t i o n e f f i c i e n c a c t u a l g p y 2c y d e s u l h u r i z a t i o n e f f i c i e n c y p 机硫是以有机物形 态 存 在 于 煤 中 的 硫 , 大体以硫醇 类、 噻吩类等官能团的形式存在 ; 煤中的无机硫又分 为硫化物硫和硫酸 盐 硫 , 硫化物硫绝大部分是黄铁 矿硫 、 少部分为白铁矿硫 , 硫酸盐硫主要存在于硫酸

大气污染控制工程课程设计——脱硫塔(2020年7月整理).pdf

学海无涯

4

学海无涯

2. 石灰石/石膏湿法脱硫技术

2.1. 主要特点

1

学海无涯

摘要

石灰石——石膏法脱硫工艺是世界上应用最广泛的一种脱硫技术,日本、德 国、美国的火力发电厂采用的烟气脱硫装置约 90%采用此工艺。将石灰石粉加水 制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液 中的碳酸钙以及从塔下部鼓入的空气进行氧化反应生成硫酸钙,硫酸钙达到一定 饱和度后,结晶形成二水石膏。

学海无涯

《大气污染控制工程》 课程设计

学 院:生态与环境学院 专业班级: 环境工程 年 级: 学 号: 姓 名: 指导教师: 完成日期:

1

学海无涯

目录

摘 要............................................................................ 1 1. 背景介绍 ...................................................................... 2

1.1. 硫氧化物污染 ........................................................... 2 1.2. 燃煤脱硫技术 ........................................................... 3

1.2.1. 燃烧前脱硫 ...................................................... 3 1.2.2. 燃烧中脱硫 ...................................................... 3 1.2.3. 燃烧后脱硫 ...................................................... 3 1.3. 湿法脱硫技术 ........................................................... 3 1.3.1. 石灰石/石膏湿法脱硫 ............................................. 3 1.3.2. 氧化镁法脱硫 .................................................... 4 1.3.3. 双碱法脱硫 ...................................................... 4 1.3.4. 氨法脱硫 ........................................................ 4 1.3.5. 海水脱硫 ........................................................ 4 2. 石灰石/石膏湿法脱硫技术 ....................................................... 5 2.1. 主要特点 ............................................................... 5 2.2. 反应原理 ............................................................... 5 2.2.1. 吸收剂的反应 .................................................... 5 2.2.2. 吸收反应 ........................................................ 5 2.2.3. 氧化反应 ........................................................ 6 2.2.4. 其他污染物 ...................................................... 6 2.3. 工艺流程 ............................................................... 7 3. 设计任务与目的 ................................................................ 8 3.1. 任务 ................................................................... 8 3.2. 目的 ................................................................... 8 3.3. 设计依据 ............................................................... 8 4. 脱硫系统的设计 ................................................................ 9 4.1. 脱硫系统设计的初始条件 ................................................. 9 4.2. 初始条件参数的确定 ..................................................... 9 4.2.1. 处理风量的确定 ................................................. 9 4.2.2. 燃料的含 S 率及消耗量 ........................................... 10 4.2.3. 进气温度的确定 ................................................. 10 4.2.4. SO2 初始浓度的确定 .............................................. 10 4.2.5. SO2 排放浓度的确定 .............................................. 10 5. 脱硫系统的设计计算 ........................................................... 11 5.1. 参数定义 .............................................................. 11 5.2. 脱硫系统的组成及主要设备选型 .......................................... 12 5.2.1. SO2 吸收系统 .................................................... 12 5.2.2. 烟气系统 ....................................................... 18 5.2.3. 石灰石浆液制备系统 ............................................. 20 5.2.4. 石膏脱水系统 ................................................... 21 6. 参考文献 ..................................................................... 25

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Column TagNo.:HCL Scrubbe rJob No.:4506A Client:JOLProject:SR -Plant -4, 5InputData Stream:HCL Vap.Packingtype=Intallox SaddlesPackingsize=25mm PackingMOC=PPGas pr.Drop / mbed=15mmWC /mpackingheight=147.1(N/m2)/mTotalpackingheight= 3.2m (including all packed beds)Gas / Vapour Propertie sGas / Airflow rate=1000kg/h OR0m 3/ h=0.2778kg/s=0m 3/ sGaspressureat entry= 1.0000atmGastemperature at entry=30.00o C=303.00o K Gas / Airmolweight=29Component to bescrubbedSCRUBBER DESIGN (PACKED COLUMN)nt Name=HCL Vap Component flowrate=70Kg/h % comp.in air/gas=6% (v/v)Molecularweight ofcomp.=36.5Liquid /Scrubbing mediaPropertiesScrubbingmedia=20% NaOHLiquid flowrate, L=77kg/h =0.0214kg/sLiquid Density,L =1100kg/m3Conversion :LiquidViscosity,=0.0035000Ns/m2 3.5C p =Ns/m2 Packingfactor, F p=21m-1Charac.PackingFactor,C f=33 Ref. Table 6.3, Characte rstics of Random packingsConversion factor, J= 1.0factor foradequateliquiddistribution &irrigationacrossthe bed0.00350000onsTO CALCULATE COLUMN DIAMETER Sincelarger flowquantitiesare at thebottom foranabsorber,thediameterwill bechosen toaccommodate thebottomconditions.TocalculateGasdensityAvg.molecularweight=29.45Kg / KmolSelect vol.flow rateand massflow ratefromabove,Selectedmass flowrate=0.277778Kg/s Selectedvol. Flowrate=0.234499m3/s Selectedmolar flowrate=0.009432Kmol/sTherefore, gasdensity= 1.1846Kg/m3(mass flow rate / vol. Flow rate)To findL', G' and Tower c/s area Assuming essentially complete absorbtion ,Compone ntremoved=0.0207Kg/s(molarflowrate x %comp. xmol.Wt.)Liquidleaving=0.0420Kg/s (Inlet liquid flow rate + comp. Remov ed)0.5=Using0.00497asordinate,Referfig.6.34using agaspressuredrop of147.1(N/m2)/m G' 2 C fµL0.1 J=0.04(fromgraph)- G) g cTherefore,G'=0.5LJ= 1.6665Kg / m2.sTower c/sarea=0.1667m2( c/sarea =massflowrate / G')Towerdiameter=0.4607m=460.7mm=500mmCorresponding c/sarea=0.1963m2TO ESTIMATE POWER REQUIREMENTEfficiencyof fan /blower=60%TocalculatepressuredropPressuredrop forirrigated=470.72N/m2(pressu re drop per m packingx totalht. ofpacking)packingFor drypacking,O/L Gasflow rate,G'=2.s(Gasinletflowrate -Componentremoved) / c/sareaO/L Gaspressure=2(subtractingpressure dropacrosspacking)Gasdensity,G=gas o/lpr.kelvin101330= 1.1605Kg/m3C D=96.7Ref.Table6.3,Characterstics ofRandompackingsDelta P =Z=2Pressure drop for packing=613.61N/m 2(irrigate dpacking + dry packing )Pressure drop for internals=25mmWC (packin gsupport s and liquid distribut ors)=245.17N/m 2Gas velocity =7.5m/sInletexpansion & outlet = 1.5 x Velocity heads =1.5 x (V 2 / 2g)contractio n losses=42.19N m / Kg=49.97N/m 2(divide bydensity)Total pressure drop=908.75N/m 2(packin g +internal s +losses)Fan power output=pressure drop,N/m 2x (gas in -componen t removed)Kg/sO/L gas density,3=Power for fan motor=0.34kW(fan power output /motor efficien cy)=0.45hpLiq.-Vap.Flowfactor, F LV=(L / V) x (V / L )=0.0025Design foran initial pressure drop of 15mm H2O /m packingFrom K 4v/s F LV ,K 4=0.85K 4 at flooding= 6.50Trial %flooding=( (K 4 /K 4 at flooding)) x 100=36.1620Gas mass flow rate,V m= 13.1 F p (µL / L )0.1=3.7763kg/m 2.sTrial column c/s area =V / V m(Trial A s )=0.0736m 2Trial column dia., D=0.3060mD = (4/pi) x Trial A sRound off 'D' to nearest standard sizeTherefore,D=0.500mCOLUMN DIAMETER / HYDRAULIC CHECK(1/2)Column C/S area,A s=0.1963m2A s =(pi/4) xD2% flooding=% flooding = Trial % flooding x (Trial A s / A s)Conclusi on Generally packed towers are designed for 50% --85% flooding. If flooding is to be reduced, (i) Select larger packing size and repeat the above steps.OR(ii) Increase the column diameter and repeat the above steps.Norton's Correlati on :ln HETP= n -0.187 ln+ 0.213 lnµApplicablewhen,liquidphasesurfacetension >4 dyne/cm& < 36dyne/cmliquidviscosity> 0.08 cP& < 0.83cPConversion :Input Data0.018 N/m =dyne/cm Liquid-phaseSurface Tension,=20dyne/cm Liquid Viscosity= 3.5cP n= 1.13080Calculationln HETP=HETP =2.310437ft =0.704221mHETP PREDICTIONNorton's Correlation Applicable Norton's Correlation NOT applicable 18Forseparations, lessthan 15theoriticalstages, a20%designsafetyfactor canbeapplied.Considering 20%safetyfactor,HETP=Forseparations,requiring15 to 25theoriticalstages, a15%designsafetyfactor canbeapplied.Considering 15%safetyfactor,HETP=0.809854m。