阴极电泳涂料的研究进展

2023年阴极电泳涂装简介及其工艺发展前景

阴极电泳涂装简介及其工艺发展前景所谓阴极电泳涂装,是一种特别的涂膜形成方法,以被涂物为阴极,所采纳的电泳涂料是阳离子型(带正电荷)它是将具有导电性的被涂物浸渍在装满水稀释的、浓度比较低的电泳涂料槽中作为阳极,在槽中另设置与其相对应的阳极,在两极间通直流电,在被涂物上析出均一、水不溶的涂膜的一种涂装方法。

电泳涂料源于20世纪30年月,从20世纪60年月中期开头讨论合成阳离子型树脂,并于20世纪70年月初用于对耐腐蚀性能要求高的家用电器上作底漆,随后渐渐开发出了耐蚀性能更高且具有装饰性效果的阴极电泳涂料,由于其具有优良的防腐蚀性、高泳透率、高流平性、高装饰性且涂装自动化程度高、涂装污染少等特点,广泛应用于机动车工业中,并推广应用到建材、轻工、家用电器等工业领域以及五金和工艺品的表面防腐和装饰。

1.阴极电泳原理阴极电泳是带正电荷的阳离子树脂通电后向阴极移动,由于阴极四周pH值上升,发生粒子交换,阴极涂料就析出覆到试件上。

概括起来,它包括电解、电泳、阴极电沉积、电渗四种现象。

下面以环氧树脂类阴极电泳漆为例,来分析阴极电泳过程。

环氧树脂一般带有碱性基团,用有机酸(如醋酸)中和后生成盐而溶于水。

同时,由于水的离解,在直流电场作用下,阴极电泳过程如下:(1)电解反应:2H20+2e-=H2↑+20H-;(2)电泳:RN+H(C2H4OH)2:和H+向阴极运动;(3)阴极电沉积:由H+在阴极放电,阴极和漆液界面处,OH-浓度上升,当OH-浓度增加到肯定数值时(pH值最高可达12),漆膜便在阴极(工件)表面产生沉积;(4)电渗:电泳涂装过程中,漆膜沉积的初始阶段,粒子(或离子)电荷不肯定全部被中和、放电。

沉积所得的漆膜结构是疏松的,含水量相当高,离子能通过。

因此,电渗的作用是:当连续通电时,阴极表面产生的阴离子通过漆膜向阳极方向移动,并在漆膜表面与涂料粒子中和形成新的沉积漆膜。

同时,阴离子渗出时夹带着水分子移动,使漆膜内所含水分渐渐排到漆膜外,最终形成含水率很低,电阻相当高的致密漆膜,这种漆膜就可直接进入烘箱中固化,形成最终的电泳涂层。

阴极电泳涂料简介

阴极电泳涂料简介低温固化环氧阴极电泳涂料的研究阴极电泳涂料起源于20世纪70年代,1971年美国PPG公司首先研制成功第1代阴极电泳涂料。

工业发达国家的汽车车身涂装线均已改为阴极电泳涂装线,并且阴极电泳涂料的品种在不断更新。

20世纪90年代初国内开始了阴极电泳漆的研究工作,进展也很快。

由于它是一种水性涂料,具有防腐蚀性优良、涂装自动化程度高、环境污染少等特点,目前阴极电泳涂料已广泛应用于汽车、轻工、农机、家电、仪表、文教用品、工艺品、军工、建材等许多部门,并深受好评。

一.阴极电泳涂料的特点与其他浸涂、喷涂水性烘烤漆相比,电泳涂料具有无可比拟的优越性。

可以归纳为以下几点:(1)涂料利用率高,漆料损失小。

涂料的利用率可达90��~95��(2)以水作溶剂,无有机物挥发,低污染,无火灾隐患,易洗净,工人的操作环境好。

(3)适宜于大规模生产的工业涂装线,实现涂装线的机械化、自动化,经济效益高。

(4)漆膜不溶于水,无流痕、不垂滴、不流挂。

(5)涂饰效果好,膜面光滑、涂层致密、富有金属光泽、膜厚均匀可控,湿膜含水量低。

特别是在被涂物外形复杂的情况下操作也一样简单、方便,所得涂层厚度均匀,防腐蚀性能优良且对金属基底无腐蚀。

二.低温固化阴极电泳涂料的研究现状阴极电泳涂料的烘烤温度一般为170~180℃,对于高温下烘烤易变形的材料不适合,因此开始出现低温固化型阴极电泳涂料。

它不但能减少能量消耗、降低成本、减少环境污染,而且可以减少漆膜因烘烤而变色,从而提高涂膜质量。

低温固化型阴极电泳涂料适用于橡胶塑料材质的零部件、汽车用钢板、铸件等。

这类涂料的技术关键是寻求新型交联剂或改进固化方式,同时还要解决低温固化和槽液稳定性的矛盾。

针对新型交联剂可以采取引入多官能团固化剂、开发低温分解的特殊封闭剂,目前国外已经推出150℃固化的阴极电泳涂料,如PPG公司的ED6,国内对这方面的研究还不是很成熟。

三.实验部分1)全封闭甲苯二异氰酸酯的合成在500ml的三口烧瓶中加入TDI和适量催化剂(10%二丁基二月桂酸锡的乙二醇单丁醚溶液),通N2保护,恒温水浴升温至40℃,保温搅拌0.5小时;用分液漏斗加入适量乙二醇单丁醚,升温至70℃,保温搅拌2小时,测定-NCO基含量达标,得到半封闭的TDI。

低温固化阴极电泳涂料研究进展

2007年武汉工业学院学报580引言阴极电泳涂料的泳透力、库仑效率很高,槽液比较稳定容易控制,不易受杂质离子和微生物的影响而变质,逐渐取代了阳极电泳涂料作为主要的汽车底涂涂料[1]。

阴极电泳涂料具有高耐候性、高耐蚀性、高透明度、装饰性好、环保安全且对金属基体无腐蚀性等特点而广泛应用于金属表面涂装处理[2,3]。

特别是阴极电泳涂料是以带有胺基的碱性高分子树脂为基体,对黑色金属有缓蚀保护功能,所以其涂膜非常适用于黑色金属等表面保护,目前被大量应用于汽车、机电、家电等五金件的涂装。

其应用也不再局限于材料的防腐蚀,而是兼有材料的表面装饰作用。

阴极电泳涂料的烘烤温度范围一般在160~180℃,对带有橡胶、塑料等的汽车零部件在高温烘烤容易变形,这就产生了开发低温固化型阴极电泳涂料的客观需要。

低温固化型阴极电泳涂料不仅有利于带有塑料和橡胶的汽车零部件的涂装,而且能大大降低能耗[4,5]。

为满足产品性能和环保节能,低温固化阴极电泳漆的面市愈发迫切。

1低温固化阴极电泳涂料的优点与传统的溶剂型涂料和其它浸涂、喷涂水性烘烤漆相比,低温固化阴极电泳涂料具有无可比拟的优越性。

①烘干温度低,节省燃料费用。

采用低温固化型阴极电泳涂料后,可使涂料使用量降低约10%;低温固化烘烤,温度降低10%,可节能10%[6]。

②烘干时不产生烟及烟油。

减轻电泳烘干炉污染,减少废气排放量,有利于环保。

③涂装汽车底盘等大型工件时不会产生应变。

减少漆膜因烘烤的色变,从而提高涂膜质量。

④可整件涂装塑料、橡胶与钢板组装工件。

⑤可涂装铸件等壁厚的工件。

涂层耐蚀性能优良,覆盖能力好,涂装设备自动化程度高,涂料利用率高[7]。

2低温固化阴极电泳涂料的发展2.1低温固化环氧聚氨酯阴极电泳涂料环氧树脂具有黏结力强、耐腐蚀性及化学稳定性好等优良特性,常作为底漆使用[8]。

传统的环氧电泳涂料固化温度为170~200℃,已经不能满足人们对环保及低能耗的要求,并且使热敏感材料的电泳涂装受到限制。

透明阴极电泳涂料的研究与应用

30 % ,制成透明阴极电泳涂料 。如果加入适 当的染料可制成金色或各种彩色的透明阴极 电泳涂料 。涂料配方见表 2 。

表 2 金色透明阴极电泳涂料配方

原 料 名 称 阳离子型丙烯酸树脂 金色染料 助剂

重 量 份 100 0. 83 0. 09

试验结果表明 ,碱性不饱和化合物是合 成阳离子型丙烯酸树脂的关键组分 ,直接影 响着树脂的水溶性 ,因此筛选此类化合物的 种类 、用量格外重要 。其次是 MMA 和 BA 单体的比例在很大的程度上将决定树脂的玻 璃化温度 ,从而影响最终涂膜的硬度 、干性 、 流平性等性能 。此外 ,交联单体及中和剂的

例如在镀薄银的表面上电泳一层金色涂料可得到18在钢铁表面经镀zn后电泳一层青铜色电泳涂料就可获得青铜的色相ni后再镀青铜然后加上一层保在不锈钢表面直接电泳各种彩色透明阴极电泳涂料就可获得各种彩色的透明涂膜而且提高了产品的耐蚀性结语透明阴极电泳涂料的制备工艺简单液稳定涂膜性能优良可广泛用于钢铁锌合金铝及铝合金铜及铜合金等各种金属或镀镍锌等种种镀层表面作装饰防护涂层

耐溶剂性 (浸丙酮) ,h

阴极电泳漆发展前景分析

家电行业对涂装品质和环保性能的要求不断提高,将进一步推动阴 极电泳漆在家电领域的应用。

建筑行业需求

随着建筑行业对防腐、防锈和装饰性涂装需求的增加,阴极电泳漆 在建筑行业的应用也将得到拓展。

技术创新将推动产业发展

1 2

新材料研发

随着新材料技术的不断发展,阴极电泳漆的原材 料将得到优化,提高产品质量和性能。

环保成本增加

环保法规的制约导致阴极电泳漆企业的环保成本增加,进一步压缩了企业的利润空间。

绿色发展趋势

虽然环保法规的制约给阴极电泳漆行业带来了挑战,但同时也推动了行业的绿色发展趋 势,企业需要抓住机遇,加大绿色产品的研发和推广力度。

06

阴极电泳漆发展前景预测

市场需求将持续增长

汽车行业需求

随着汽车工业的发展,汽车涂装对阴极电泳漆的需求将持续增长 ,特别是对高性能、低能耗和环保型电泳漆的需求。

02

阴极电泳漆概述

阴极电泳漆定义

01

阴极电泳漆是一种水性涂料,通 过电泳涂装方法在工件表面形成 一层均匀、连续的涂膜。

02

它具有无毒、无味、环保、高泳 透力、高附着力等特点,广泛应 用于汽车、家电、建材、五金等 行业的涂装。

阴极电泳漆应用领域

汽车制造业

汽车车身、零部件的涂 装,提高车身防腐性能

绿色生产

02

为了满足环保法规的要求,阴极电泳漆生产企业将更加注重绿

色生产,减少生产过程中的污染排放。

产业整合

03

环保法规趋严将促使阴极电泳漆产业进行整合,淘汰落后产能

,提高产业集中度。

07

结论

阴极电泳漆发展前景展望

技术创新

随着科技的不断进步,阴极电泳漆技术有 望实现更多创新,提高生产效率和涂层质

聚氨酯封端低温固化阴极电泳涂料的研究进展_郭靖

能源研究与管理2019(2)研究与探讨收稿日期:2019-03-16基金项目:**装备发展部领域基金发展项目(6140004040101)作者简介:郭靖(1992—),男,湖北荆门人,硕士研究生在读,材料学专业,主要研究方向:自修复微胶囊应用于复合材料。

通信作者:刘秀生(1965—),男,武汉人,研究员,主要从事表面工程、特种涂料领域研究。

摘要:概述了异氰酸酯型、低温固化阴极电泳涂料的最新研究进展,着重介绍了封闭-解封闭反应机制,封闭剂种类和影响封闭反应的因素,指出阴极电泳涂料正向着环保、节能、高性能方向发展,并展望低温阴极电泳涂料的发展方向。

关键词:阴极电泳;封闭型聚氨酯;低温固化;节能中图分类号:TK01+8文献标志码:A文章编号:1005-7676(2019)02-0024-05GUO Jing 1,2,LIU Lanxuan 1,2,LIU Xiusheng 1,2(1.Wuhan Research Institute of Materials Protection Co.,Ltd.,Wuhan 430030,China;2.State Key Laboratory of Special Surface Protection Materials and Application Technology,Wuhan 430030,China)The latest research progress of isocyanate type and low temperature curing cathodic electrophoretic coatings issummarized.The mechanism of blocking-deblocking reaction,the type of blocking agent and the factors that affect the blocked reaction were discussed.The development direction of new type cationic electrodeposition coatings in future is environment friendliness,energy-saving,and excellent coating properties.And look forward to the development direction of low temperature cathodic electrophoreticcoatings.cathodic electrophoresis;blocked polyurethane;low temperature curing;energy saving聚氨酯封端低温固化阴极电泳涂料的研究进展郭靖1,2,刘兰轩1,2,刘秀生1,2(1.武汉材料保护研究所有限公司,武汉430030;2.特种表面保护材料及应用技术国家重点实验室,武汉430030)引言以往电泳涂料通常用封端异氰酸酯[1-3]为交联剂,重金属盐[4-5]组分为催化剂,因此镀在工件上存在固化温度高[6-7],对环境污染严重等问题。

阴极电泳涂装工艺的研究进展

阴极电泳涂装工艺的研究进展摘要阴极电泳涂装由于具有很多优点,例如涂膜均匀、致密、外观好、耐蚀性好、延展性好、成本低、生产效率高,已广泛应用于金属表面处理。

本文阐述了阴极电泳涂装工艺的主要参数,并展望了阴极电泳涂装技术的发展方向。

关键词阴极电泳;涂装工艺;发展趋势0 引言阴极电泳涂装有很多优点,例如涂膜附着性强、耐蚀性好、泳透力高且可实现自动化生产、尤其采用不同的色浆和乳液可得到各种颜色的涂层、其电泳漆液中不含有重金属离子,污水几乎不需要处理,是保护环境、低公害涂装的最新方法之一[1]。

由于阴极电泳涂装有上述优点,所以在汽车、家电、五金等行业得到了广泛应用。

1 影响阴极电泳涂装工艺的因素影响阴极电泳涂装的因素有很多,除了电泳设备、电泳涂料这些客观因素外,前处理及电泳过程中的工艺参数[2-3],对涂膜的性能也起着非常重要的作用。

1.1电泳前处理一般前处理工序由脱脂、表调、磷化、钝化和多次水洗及纯水洗组成,其中比较重要的化学反应发生的工序是脱脂、磷化和钝化。

1.1.1脱脂脱脂是将工件表面上的油脂、脏物等杂质清洗干净,以保证生成良好的磷化膜[4]。

脱脂质量的好坏主要取决于脱脂剂种类、脱脂时的温度、脱脂时间及机械作用等因素。

脱脂的方式最好为喷浸联用,因为喷淋时水的冲击对油污的去除很有帮助,浸渍能除去工件内部不易冲洗的油污。

1.1.2磷化磷化膜结晶的粗细致密程度、P比、膜重等因素,决定了磷化膜与阴极电泳配套性的优劣。

这些因素主要对电泳漆膜的附着力有影响,因此与阴极电泳配套的磷化膜应P比大、增厚率小、结晶尺寸小、吸漆量少。

王锡春[5]研究发现浸渍处理方式所得磷化膜的磷酸二锌铁含量高,且致密,故其耐蚀性好、涂膜附着力优良、喷射处理方式所得磷化膜的磷酸锌的含有率高,结晶成针状且粗,因而其耐蚀性较浸渍处理方式差。

目前正在推广开发低温、少渣型磷化液,并开发磷化残渣的再利用技术。

1.1.3 钝化钝化的作用是封闭磷化膜,提高车身的耐腐蚀性。

低温固化阴极电泳涂料研究进展

文 章编 号 : 94 8 ( 0 7 0 .0 80 10 .8 2 0 ) 40 5 .3 0 . 1

低 温 固 化 阴 极 电 泳 涂 料 研 究 进 展

王文 清

( 武汉工业学 院 化学与环境 工程系 , 湖北 武汉 4 0 2 ) 30 3

摘

要 : 绍 了低 温 固化 阴极 电泳涂料 的优 点 , 介 以及 几 类 目前发展 较 快 的低 温 固化 阴极 电泳 涂

温度与封闭剂 的种类和异氰酸酯的类型有关, 再根据

维普资讯

4期

王 文 清 : 温 固化 阴极 电泳 涂 料 研 究进 展 低

5 9

需要选 择 异氰 酸 酯 的类 型 和封 闭剂 。 用 3 5 二 甲 选 ,一

基吡 唑 ( MP 封 闭 H I 二 脲制 得 的交 联剂 的解 封 D ) D缩

0 引言

阴极 电泳 涂料 的 泳透力 、 库仑 效率 很高 , 槽液 比

较 稳定容 易控制 , 不易受 杂质离 子和微 生物 的影 响而

变质, 逐渐取代了阳极具 有高耐 候性 、 1 3 高耐蚀 性 、 高

透 明度 、 饰性 好 、 装 环保 安 个 日对金 属基 体无腐 蚀 性 . 等特 点而 广 泛应用 于 金属表 面涂装 处理 ]特 别 是 。 阴极 电泳 涂 料是 以带 有胺 基 的碱 性高 分子 树脂 为 基 体, 对黑 色金 属有 缓蚀 保护 功 能 , 以其涂膜 非 常适 所

丙烯 酸 电泳涂 料烘 烤 温度 高 , 仅耗 能 , 不 而且 不宜 用 于塑 料件 涂装 , 大 大 限制其 应用 。因此 , 这 国内外 都 致 力 于开 发低 温 固化 丙烯 酸 阴极 电泳 涂料 。可 通过 在 丙烯 酸聚 合物 主链 上引入 N 羟 甲基 丙烯酸 酰胺低 一 温 交联 剂 , 研制 低温 固化 ( 2 /0 i) 可 1 0 c 3 r n 丙烯 酸 电 q a

丙烯酸阴极电泳涂料的研究

丙烯酸阴极电泳涂料的研究丙烯酸阴极电泳涂料的研究摘要:电泳涂装是20世纪60年代发展起来的⼀项新技术[1],由于它具有独特的优越性,应⽤⾯迅速扩⼤,⼤到汽车车⾝,⼩到徽章、眼睛架等,均可采⽤电泳涂装。

电泳涂料的技术含量很⾼,他的研制和⽣产被认为是难度最⼤的⼀类涂料,并且使⽤和管理上的要求也⾼于普通涂料。

⽬前国内⾃主开发的电泳涂料产品极少,多数是从国外引进⽣产⼯艺和合资⼯艺。

鉴于以上现状,结合当前阴极电泳涂料发展动向,本⽂合成了具有⾼装饰性的丙烯酸阴极电泳涂料,并介绍了采⽤常⽤的丙烯酸单体通过连续溶液聚合,制备丙烯酸阴极电泳涂料的简单可⾏⽅法。

研究了丙烯酸单体配⽐,引发剂种类,合成⼯艺等对阳离⼦丙烯酸树脂性能的影响以及树脂⽔溶性的主要影响因素,同时也讨论了电泳条件,固化条件对漆膜的影响情况,列举了电泳原漆的技术指标,施⼯参数和漆膜性能指标。

关键词:丙烯酸树脂;阴极电泳涂料;合成;The study of the acrylic cathodic electrodeposition coatingAbstract: Electrophoric finishing was a new type of technology derived from 1960s Because of its unique properties electrophoric finishing was applied widely ,such as large project of car body little of barge and glassesframe.Electrodeposition coating had high technological content which study and produce was regarded most difficulty coating ,especially its requirement of use and management were stricter than that of traditional coating . At present ,products of electrodeposition coatings manufactured independently in our country were few and the manufacture of the products mostly depended on foreign techniques or joint ventures .Therefor the reaserch and development of electrodeposition are great significance .Consideration above present status and trends of cathodic electrodeposition coating ,in this dissertation ,we polymerized the acrylic cathodic electrodeposition paint which based on the solution polymerization of normal acrylic monomers has been developed .the factors affect the main properties of resin ,including material proportion 、the water solubility of resin .At the same time the influence of electrodeposition and cure to the coat were discussed .The index of technique ,construction and properties were given .Key word : Acrylic resin ; electrodeposition coating; synthesis;0 前⾔电泳涂料的发展已有60年的历史了,⾃从1971年,美国PPG公司研制出第⼀代阴极电泳涂料,电泳涂料更是进⼊了⼀个快速发展的轨道,特别是阴极电泳涂料,因其与阳极电泳涂料相⽐耐腐蚀性⾼3—4倍,泳透率⾼1.3—1.5倍,且电沉积时⾦属表⾯不易离⼦化⽽溶出,解决了⼯件表⾯腐蚀问题,固⽽获得了⼴泛的应⽤,已逐渐全⾯取代了阳极电泳涂料,⽬前阴极电泳涂料呈现出⼏⼤流派:即以美国PPG公司为开端的防锈蚀阳离⼦型电泳涂料;以德国Hocehst公司为先驱的轿车卡车⽤阳离⼦型电泳涂料;以⽇本神东关西涂料公司为代表的改进型阳离⼦型电泳涂料,⼀些技术领先的阴极电泳涂料公司已经开发出边⾓防锈型,耐候型和低温固化型第四代第五代阴极电泳涂料,同时第六、七代也已在实验室研究开发。

阴极电泳涂料的研究进展

阴极电泳涂料的研究进展高分子12-2 李守玺摘要:介绍了电沉积的原理,阴极电泳涂料和树脂的构造特点以及阴极电泳涂料的优越性。

概述了国内外阴极电泳涂料的现状,重点介绍了几类目前开展较快的阴极电泳涂料,同时指出了阴极电泳涂料今后的开展趋势。

关键词:电泳涂料;阴极电泳涂料;固化涂料1阴极电泳涂料的特点1. 1阴极电沉积机理阴极电泳是带正电荷的阳离子树脂通电后向阴极挪动,由于阴极附近pH上升,发生离子交换,阴极涂料就析出并覆盖到工件上。

阴极电泳由于被涂物是阴极,在阴极上的反响是水的电解和树脂的沉积,被涂物金属及外表处理膜不易离子化而溶出。

按照Anderson理论,即使有微量的溶解,但随着时一间的延长,溶解的金属相应减少,所以阴极电泳可以得到一个不受沾污、防锈性能优良的漆膜,并且可以进步槽液的稳定性,可以对多种金属基材进展电泳涂装。

概括起来,它包括电解、电泳、阴极电沉积、电渗四种现象。

下面以环氧树脂类阴极电泳漆为例,分析阴极电泳过程。

环氧树脂一般带有碱性基团,用有机酸(如醋酸)中和后生成盐而溶于水。

同时,由于水的离解,在直流电场作用下,阴极电泳过程如下:(1) 电解反响:2H20 + 2e⁻ =H2↑ + 2OH⁻;(2) 电泳:RN+ H ( C2H40H)和H+向阴极运动;〔3〕阴极电沉积:由H+在阴极放电,阴极和漆液界面处的OH⁻浓度升高,当OH⁻浓度增加到一定数值时(pH最高可达12)漆膜便在阴极(工件)外表沉积;(4)电渗:电泳涂装过程中,漆膜沉积的初始阶段,粒子(或离子)电荷不一定全部被中和、放电。

沉积所得的涂膜构造是疏松的,含水量相当高,离子能通过。

因此,电渗的作用是:当继续通电时,阴极外表产生的阴离子通过涂膜向阳极方向挪动,并在涂膜外表与涂料粒子中和形成新的沉积涂膜。

同时,阴离子渗出时夹带着水分子挪动,使涂膜内所含水分逐渐排到涂膜外,最后形成含水率很低、电阻相当高的致密涂膜,这种涂膜就可直接进入烘箱中固化,形成最终的电泳涂层。

2024年阴极电泳涂料市场前景分析

阴极电泳涂料市场前景分析引言阴极电泳涂料是一种广泛应用于各个行业的涂料类型,其在保护和美化产品表面方面具有重要作用。

本文将对阴极电泳涂料市场的前景进行分析,包括市场规模、增长潜力、竞争态势以及未来的发展趋势。

市场规模和增长潜力阴极电泳涂料市场的规模在过去几年持续增长,预计将在未来几年保持稳定增长。

这主要归因于以下几个因素:1.增长的应用领域:阴极电泳涂料广泛应用于汽车、家电、建筑、航空航天等行业,随着这些行业的发展,对阴极电泳涂料的需求也在增加。

2.优良的性能特点:阴极电泳涂料具有良好的防腐性、耐候性和附着力,能够有效保护产品表面免受氧化、腐蚀和划伤等因素的影响,因此受到市场的青睐。

3.环保需求的增加:阴极电泳涂料采用水性环保涂料,相比传统有机溶剂涂料更环保,符合当今社会对于环保产品的需求,因此市场需求持续增长。

竞争态势分析阴极电泳涂料市场存在一定的竞争,主要来自涂料生产商和涂装服务提供商。

具体竞争态势如下:1.器械设备竞争:涂料生产商之间存在器械设备的竞争,包括设备的研发和创新,以提高生产效率和产品质量。

2.产品质量竞争:涂料生产商竞争产品质量,通过改进涂料的性能和附着力来提高产品的竞争力。

3.材料成本竞争:涂料生产商之间在原材料的采购和利用效率方面进行竞争,以减少生产成本并提高利润率。

未来发展趋势阴极电泳涂料市场在未来将呈现以下几个发展趋势:1.技术创新:随着科技的进步,阴极电泳涂料的研发将更加注重环保和高效性能,开发出更有竞争力的产品。

2.行业扩展:阴极电泳涂料将逐渐进入更多的行业,如航空航天、能源等,为市场带来更多的增长机会。

3.区域市场增长:亚太地区的快速工业化进程和中产阶级的崛起将推动阴极电泳涂料市场在该地区展现出更大的增长潜力。

结论总体来看,阴极电泳涂料市场拥有广阔的市场前景和潜力。

随着各个行业的发展和对环保产品的需求增加,阴极电泳涂料将得到更广泛的应用和认可。

在未来,市场将面临激烈的竞争,但也将迎来更多发展机遇。

阴极电泳涂料的研究进展

2008年36卷第3期广州化工(广州市东风化工实业有限公司,广州510730)阴极电泳涂料的研究进展李小丽,许馨予,彭素梅摘要:阴极电泳涂装具有涂料利用率高、容易实现涂装自动化、环境污染小、涂膜厚度均匀、耐腐蚀性强、泳透率高、适于涂装形状复杂的工件等优点,在汽车工业底漆中获得了广泛应用。

本文对阴极电泳涂装的发展历史及发展动向作了详细的介绍。

关键词:环氧树脂;阴极电泳涂料;防腐Re s e ar c h Pr ogr e s sofCat hodi c El e c t r ode pos i t i on Coat i ngsLI Xi a o -l i ,XU Xi n-y u ,PENG Su-me i(Gua ng z ho u Do ng f e ng Che mi c a l sI ndus t r i a lCo .,Lt d,Gua ng z ho u 510730,Chi na )Abs t r ac t :Ca t ho di ce l e c t r o de po s i t i o n (CED)c o a t i ng s ,wi t h t hea dv a nt a g e so fhi g h r a t i oo fut i l i z a t i o n ,a ut o ma t i o n ,l o w e nv i r o nme nt a l po l l ut i o n,e v e n c o a t i ng t hi c kne s s ,s t r o ng c o r r o s i o n r e s i s t a nc e ,a nd hi g h t hr o wi ng po we r wa s s ui t a bl e t o ut i l i z e i n c o mpl e x s ha pe d me t a lwo r kpi e c e s c o a t i ng a nd us e d wi de l y a s pr i me ri n a ut o mo bi l e i ndus t r y .The hi s t o r y o f CED c o a t i ng swa sr e v i e we d a nd t he t r e nd o fi t sf ut ur e de v e l o pme ntwa sf o r e c a s t e d.K e y wor ds :e po x y r e s i n;c a t ho di c e l e c t r o de po s i t i o n c o a t i ng s ;c o r r o s i o n传统的溶剂型涂料含有大量的有机溶剂,鉴于可燃和有毒的有机溶剂对人类健康和环境的影响,水性涂料特别是电沉积涂料(也称为电泳涂料)在20世纪70年代得到了快速发展[1,2]。

汽车整车生产之电泳涂装的研究

汽车整车生产之电泳涂装的研究摘要:电泳涂装是目前应用广泛的一种涂膜方式,在汽车整车生产中应用可以形成均匀的涂层,不受工件外形、内部结构影响,优势巨大。

本文介绍了汽车整车电泳涂装发展情况,并对汽车整车电泳涂装工艺及工序进行了介绍,最终指明了汽车整车电泳涂装质量缺陷及防治方法。

关键词:汽车整车生产;电泳涂装引言:汽车整车生产中通过电泳涂装可以获得比较好的表面涂层效果,相比于自动机、手工涂装方法优势明显。

阴极电泳是目前汽车整车生产电泳涂装所使用的方法,具有多种优点,工艺流程及管理质量好,工序科学。

一、汽车整车电泳涂装汽车整车电泳涂装使用的电荷性质不同,可分为阴极电泳和阳极电泳。

阴极电泳以车身为阴极,使用阳离子型带正电荷作为电泳涂料,具有防腐能力好、附着力大、耐蚀性好、焊缝覆盖理想等优势[1]。

阴极电泳涂装时使用的涂料漆基中含有的含氟基团具有阻蚀作用。

使用的涂料具有更高的泳透力。

电泳涂装是汽车在经过磷化处理后需要在纯水稀释后的电泳涂料中浸渍,汽车作为阴极,使用阳性涂料,利用直流电使得涂料在汽车表面形成一层不溶于水的涂膜。

二、汽车整车电泳涂装工艺及工序(一)汽车整车电泳涂装工艺汽车整车电泳涂装工艺是利用阴极电泳涂装法,将汽车车身作为电泳阴极,使用阴极电泳涂料对汽车进行电泳涂装。

具体工艺包括[2]:①电泳;②0次UF喷淋水洗;③喷淋UF1液循环清洗;④循环UF2液洗,采用浸、喷联合方式;⑤循环UF3液洗,方式为喷淋;⑥喷淋纯水(1洗);⑦浸、喷联合方式进行纯水洗(2洗);⑧喷淋新鲜纯水进行清洗;⑨转挂;⑩烘干、强冷、转序号。

(二)汽车整车电泳涂装工序汽车整车电泳涂装工序可以分为四道工序,分别是前处理、电泳、电泳后清洗、涂抹烘烤。

四道工序依次进行,严格按照汽车整车电泳涂装的工艺要求及质量要求进行电泳涂装操作,保证电泳涂装质量。

首先,汽车整车电泳涂装需要进行前处理,前处理的根本作用是将汽车车身表面、内部因为生产环节产生、遗留的重度油污、灰尘等进行全面去除,为电泳涂装操作创造好的条件[3]。

阴极电泳漆行业发展趋势报告

除了汽车行业,阴极电泳漆在建筑、家具、电子等领域的应用也在不断拓展,为市场增 长带来新的ቤተ መጻሕፍቲ ባይዱ力。

03

竞争格局与主要厂商分析

全球主要厂商介绍及产品特点

PPG Industries

作为全球领先的涂料生产商, PPG阴极电泳漆具有优异的耐腐 蚀性和外观质量,广泛应用于汽

车、家电等行业。

BASF Coatings

对行业影响评估

1 2 3

提高产品质量和性能

新技术、新工艺的应用将推动阴极电泳漆产品质 量和性能的提升,满足更多领域的使用需求。

拓展应用领域

随着新技术、新工艺的不断涌现,阴极电泳漆的 应用领域将进一步拓展,如汽车、电子、航空航 天等高端领域。

推动产业升级和绿色发展

新技术、新工艺的推广应用将推动阴极电泳漆行 业的产业升级和绿色发展,提高整个产业链的竞 争力。

应用领域

阴极电泳漆广泛应用于汽车、摩 托车、自行车、家电、建筑等金 属制品的涂装,尤其在汽车行业 中占据重要地位。

行业发展历程及现状

发展历程

阴极电泳漆技术起源于20世纪60年代,随着环保法规的日益 严格和涂装技术的不断进步,阴极电泳漆逐渐成为主流涂装 工艺之一。目前,全球阴极电泳漆市场规模持续扩大,产品 种类和应用领域不断拓宽。

市场预测

到2028年,中国阴极电泳漆市场规模预计将达到XX亿元,年复合增长率为XX% 。

增长驱动因素分析

汽车行业需求增长

随着全球汽车产量的增加,特别是电动汽车市场的快速发展,阴极电泳漆作为汽车涂装 的关键材料之一,其需求量将持续增长。

环保政策推动

各国政府日益严格的环保政策对涂料行业提出了更高的要求。阴极电泳漆具有优异的防 腐性能和环保性能,符合政策导向,市场需求将不断增加。

2024年阴极电泳涂装市场前景分析

2024年阴极电泳涂装市场前景分析引言阴极电泳涂装是一种常见的表面处理技术,广泛应用于汽车、家具、电器等领域。

本文将对阴极电泳涂装市场的前景进行分析,探讨其潜在的增长机会和发展趋势。

市场概述阴极电泳涂装作为一种环保、高效的涂装技术,由于其涂层具有良好的耐腐蚀性和耐候性,因此在各个行业得到了广泛的应用。

目前,全球阴极电泳涂装市场规模已经达到了数十亿美元,并呈现持续增长的趋势。

市场驱动因素1. 环保要求的提高随着环保意识的提升,各国对于涂装工艺的要求越来越严格。

阴极电泳涂装不仅能够降低有害气体的排放,还能减少废水和废物的产生,符合环保要求,因此得到了政府的大力支持。

2. 汽车行业的增长汽车行业是阴极电泳涂装的主要应用领域之一。

随着全球汽车销量的不断增长,尤其是新兴市场的崛起,汽车阴极电泳涂装市场将继续保持稳定增长。

3. 建筑行业的发展随着城市化进程的推进,建筑行业对于涂层产品的需求也在增加。

阴极电泳涂装在建筑领域中具有优异的性能,能够提供高质量的涂层保护,因此在建筑行业中的市场潜力巨大。

4. 新材料的需求随着新材料的不断涌现,阴极电泳涂装也逐渐扩展到了新的领域。

例如,由于防腐性和耐候性的要求,铝合金产品开始采用阴极电泳涂装技术,这为市场带来了新的增长机会。

市场挑战1. 技术要求高阴极电泳涂装技术相对于传统的涂装方法更为复杂,对操作技术和设备要求较高。

这对于一些中小企业而言可能是一个挑战,需要投入较大的人力和财力来引进和培训相关技术人员。

2. 市场竞争激烈随着市场的不断扩大,阴极电泳涂装行业的竞争也在加剧。

有些企业为了降低成本,选择了低质量的涂装材料,这对于整个行业的发展和品牌形象都带来了不良影响。

市场前景当前,随着各个行业对于涂装质量要求的提高,阴极电泳涂装市场前景广阔。

未来几年,全球阴极电泳涂装市场将继续保持增长,预计年复合增长率将超过5%。

同时,随着技术的不断创新和进步,阴极电泳涂装技术将更加智能化和自动化,提高涂装效率和质量。

金力泰化工研发石墨烯阴极电泳涂料填补国内空白

金力泰化工研发石墨烯阴极电泳涂料填补国内空白1月8日获悉,上海金力泰化工股份有限公司“一种氧化石墨烯改性阴极电泳底漆及其涂装方法”正在申请国家发明专利,目前正在审查中。

据悉,该发明还公开了一种利用所述氧化石墨烯改性阴极电泳底漆制备石墨烯改性阴极电泳涂料后再结合丙烯酸阴极面漆进行二次涂装的方法。

目前,国内还没有利用石墨烯提高底漆导电性的先例,这也就意味着金力泰石墨烯改性阴极电泳底漆技术填补了国内空白。

据了解,现有的工业电泳涂装中,一般采用阴极电泳涂料作为底漆涂装,通过利用环氧树脂优异的基材结合力和防腐性能,配套中涂、面漆等,实现防腐和耐候性的双重保护;而以丙烯酸树脂为主要成膜物的阴极电泳涂料,则具有优良的光稳定性和耐候性。

如何能实现二次电泳工艺,将丙烯酸类电泳直接涂覆在环氧类电泳底漆上,则在防腐耐候的保护性能、仪器设备的自动化、还是VOC 排放和环保方面,都有非常重要的意义。

不过要实现二次电泳工艺,这就要求底漆具有良好均匀的导电性能。

石墨烯是由碳原子通过共价键结合而成的理想二维晶体,具有优异的力学、热学和电学性能,在能量存储材料、聚合物复合材料、液晶显示器件和生化传感器等方面等有潜在应用。

石墨烯独特的碳原子SP2平面结构及电子超离域特性使其具有优异的导热、导电性。

而现有材料当中主要是通过采用石墨烯作为阻隔填料提升涂层对氧气、水、盐离子等腐蚀介质的抵抗作用。

没有利用石墨烯提高底漆导电性的先例。

为了克服现有技术的上述缺陷,金力泰的发明的目的在于提供一种氧化石墨烯改性阴极电泳底漆及其涂装方法。

通过利用石墨烯特殊的导电结构,提升阴极电泳底漆的导电性,并在湿膜表面直接进行二次电泳,涂覆具有耐候性的丙烯酸电泳涂层,从而实现在压缩涂装工艺、防腐和耐候保护性、环保节能减排方面的改进。

据悉,该发明利用石墨烯的特殊结构,不但可以提高涂层的防腐性、力学性能,更实现涂膜电导率的质变,漆膜电导率可达13*10-3S/cm以上,从而使得在其均匀导电表面进行二次电泳变为可能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008年36卷第3期广州化工(广州市东风化工实业有限公司,广州510730)阴极电泳涂料的研究进展李小丽,许馨予,彭素梅摘要:阴极电泳涂装具有涂料利用率高、容易实现涂装自动化、环境污染小、涂膜厚度均匀、耐腐蚀性强、泳透率高、适于涂装形状复杂的工件等优点,在汽车工业底漆中获得了广泛应用。

本文对阴极电泳涂装的发展历史及发展动向作了详细的介绍。

关键词:环氧树脂;阴极电泳涂料;防腐Re s e ar c h Pr ogr e s sofCat hodi c El e c t r ode pos i t i on Coat i ngsLI Xi a o -l i ,XU Xi n-y u ,PENG Su-me i(Gua ng z ho u Do ng f e ng Che mi c a l sI ndus t r i a lCo .,Lt d,Gua ng z ho u 510730,Chi na )Abs t r ac t :Ca t ho di ce l e c t r o de po s i t i o n (CED)c o a t i ng s ,wi t h t hea dv a nt a g e so fhi g h r a t i oo fut i l i z a t i o n ,a ut o ma t i o n ,l o w e nv i r o nme nt a l po l l ut i o n,e v e n c o a t i ng t hi c kne s s ,s t r o ng c o r r o s i o n r e s i s t a nc e ,a nd hi g h t hr o wi ng po we r wa s s ui t a bl e t o ut i l i z e i n c o mpl e x s ha pe d me t a lwo r kpi e c e s c o a t i ng a nd us e d wi de l y a s pr i me ri n a ut o mo bi l e i ndus t r y .The hi s t o r y o f CED c o a t i ng swa sr e v i e we d a nd t he t r e nd o fi t sf ut ur e de v e l o pme ntwa sf o r e c a s t e d.K e y wor ds :e po x y r e s i n;c a t ho di c e l e c t r o de po s i t i o n c o a t i ng s ;c o r r o s i o n传统的溶剂型涂料含有大量的有机溶剂,鉴于可燃和有毒的有机溶剂对人类健康和环境的影响,水性涂料特别是电沉积涂料(也称为电泳涂料)在20世纪70年代得到了快速发展[1,2]。

该体系中挥发性有机物(VOC)和有害空气污染物(HAP )含量低,对环境污染小,属绿色环保涂料[3]。

按水溶性树脂所带电荷的不同,一般可将电泳涂料分为阳极电泳涂料(AED c o a t i ng s ,Ano di cEl e c t r o de po s i t i o nc o a t i ng s )和阴极电泳涂料(CED c o a t i ng s ,Ca t ho di c El e c t r o de po s i t i o n c o a t i ng s )。

与阳极电泳涂料相比,阴极电泳涂料在防腐蚀性,泳透率,安全性,稳定性和膜层的机械强度等方面有更大的优点[4]。

近年来,阴极电泳涂料在许多领域,特别是在汽车行业,正逐步取代阳极电沉积涂料,而且阴极电泳涂料的应用也从单纯的汽车底涂,发展到用作机电、家电、五金和建材等产品的防腐和装饰。

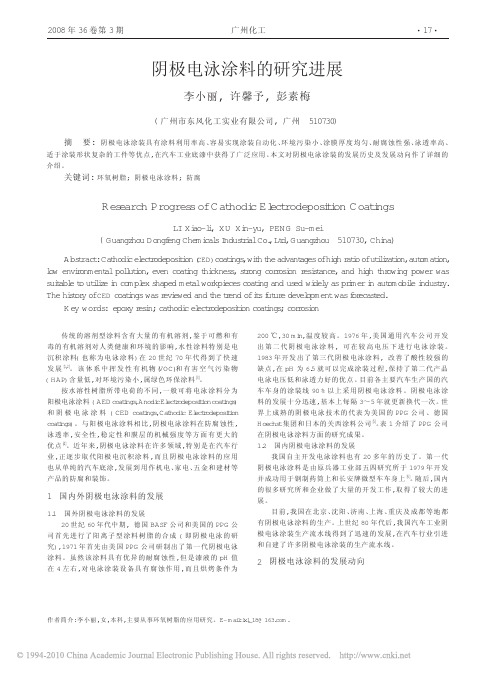

1国内外阴极电泳涂料的发展1.1国外阴极电泳涂料的发展20世纪60年代中期,德国BASF 公司和美国的PPG 公司首先进行了阳离子型涂料树脂的合成(即阴极电泳的研究),1971年首先由美国PPG 公司研制出了第一代阴极电泳涂料。

虽然该涂料具有优异的耐腐蚀性,但是漆液的pH 值在4左右,对电泳涂装设备具有腐蚀作用,而且烘烤条件为200℃,30mi n ,温度较高。

1976年,美国通用汽车公司开发出第二代阴极电泳涂料,可在较高电压下进行电泳涂装。

1983年开发出了第三代阴极电泳涂料,改善了酸性较强的缺点,在pH 为6.5就可以完成涂装过程,保持了第二代产品电泳电压低和泳透力好的优点。

目前各主要汽车生产国的汽车车身的涂装线90%以上采用阴极电泳涂料。

阴极电泳涂料的发展十分迅速,基本上每隔3~5年就更新换代一次。

世界上成熟的阴极电泳技术的代表为美国的PPG 公司、德国Ho e c hs t 集团和日本的关西涂料公司[5]。

表1介绍了PPG 公司在阴极电泳涂料方面的研究成果。

1.2国内阴极电泳涂料的发展我国自主开发电泳涂料也有20多年的历史了。

第一代阴极电泳涂料是由原兵器工业部五四研究所于1979年开发并成功用于钢制药筒上和长安牌微型车车身上[6]。

随后,国内的很多研究所和企业做了大量的开发工作,取得了较大的进展。

目前,我国在北京、沈阳、济南、上海、重庆及成都等地都有阴极电泳涂料的生产。

上世纪80年代后,我国汽车工业阴极电泳涂装生产流水线得到了迅速的发展,在汽车行业引进和自建了许多阴极电泳涂装的生产流水线。

2阴极电泳涂料的发展动向作者简介:李小丽,女,本科,主要从事环氧树脂的应用研究。

E-m a i l :l xl _18@163.c om.17・・2008年36卷第3期广州化工为了扩大阴极电泳涂料的使用范围及满足涂装产品更高的质量要求,美国、日本和德国的很多涂料公司和研究所对阴极电泳涂料的配方和工艺不断改进,取得了很多新的成就。

目前,对阴极电泳涂料在节能、环保及电泳漆膜的耐候性、高装饰性等方面提出了更高的要求。

2.1节能型阴极电泳涂料目前普通的阴极电泳涂料的烘烤温度范围一般在160℃~180℃,热消耗大,而且带有橡胶、塑料等的汽车零部件在高温烘烤下容易变形,所以在保持耐腐蚀性等其它性能的前提下,开发低温型固化剂,节能型低温固化阴极电泳涂料应运而生。

这类电泳涂料不仅能大大降低能耗,而且漆膜在炉内的污染少。

除了能涂装带有橡胶、塑料的零部件外,还可广泛适用于汽车厚钢板、铸件和各种零部件[7]。

开发这种涂料的技术关键是寻求新型的固化剂,同时要解决低温固化和槽液稳定性的矛盾。

目前美国PPG 公司的ED-6涂料的固化温度为150℃;He r be r t s 公司的第三代和第四代阴极电泳漆,其烘烤温度下限也到了150℃。

2.2环保型阴极电泳涂料无铅、无锡阴极电泳漆是电泳漆发展过程中的一项重大改进。

避免使用铅、锡的途径是:提高树脂本身的防锈性能,采用无毒防锈颜料,改变固化方式和采用其它固化催化剂。

He r be r t s 公司在这方面位居前列。

欧洲的不少电泳线均已使用4EC3000无铅无锡电泳漆,上海大众有3条油漆线使用无铅无锡电泳漆[2]。

日本的立邦涂料Po we r NI CS 和BASF 的CG310也不含铅,但含锡。

PPG 的EC6350不含铅、锡,也不含其他重金属,PPG 通过改进树脂去除了铅,各种性能试验表明,其性能与含铅电泳漆相比毫不逊色[2]。

有害气体污染物(HAP )和挥发性有机化合物(VOC )是环保型涂料中很重要的指标,因此,降低VOC 的排放量就成为阴极电泳涂料的一个重要研究方向。

现有阴极电泳涂料的有机溶剂含量普遍降至1.2%以下。

PPG 的第五代阴极电泳涂料的有机溶剂含量低至0.6%,同时槽液仍然保持良好的稳定性。

在溶剂种类方面,烃类溶剂由于具有挥发性,已被高沸点溶剂如溶纤剂取代[8]。

而溶纤剂(乙二醇醚类溶纤剂)也有一定的毒性,已逐渐被限制[9,10]。

2.3厚膜型阴极电泳涂料为了改善底漆的抗碎裂性和边角防锈性,进一步提高阴极电泳涂料的耐蚀性,目前国外用于底涂的阴极电泳涂料正向厚膜型发展。

普通厚膜型涂料膜厚为30~40m ,超厚膜型涂料膜厚达60m 以上。

厚膜型涂料主要是依靠具有不同玻璃化温度的数种树脂相配合,并添加高沸点助溶剂等制成,从而解决电泳涂装时涂膜的沉积和烘烤时粘弹性的控制问题,使其一次性成膜较厚,外观比较平整[11]。

美国PPG 公司、德国BASF 公司、日本油脂和日本涂料公司等开发的厚膜型阴极电泳涂料,解决了电泳涂漆中高厚膜与高泳透力的矛盾、电泳膜热流平与边角易外露的矛盾。

如美国PPG 公司开发的厚膜型阴极电泳涂料具有如下优点:一次电泳膜厚可达30~40m ,涂层的平滑性和表面光泽显著提高;工件空腔内表面的涂层比普通的厚两倍;可省去中间涂层和一道打磨工序;大量减少了涂料生产中的有机溶剂;槽液稳定性好,涂层防蚀性强,尤其是边角部位;涂膜弹性好,可在含锌-铁合金表面涂覆,具有较强的抗石击能力[5]。

2.4边角防锈型阴极电泳涂料汽车车身和零部件在冲压加工时形成大小不同的棱角和尖角,在涂装时由于覆盖性不好,容易生锈。

对于涂料而言,提高边角防锈性的关键是提高边角的覆盖性。

在电泳涂装时涂料固体组分集中在尖端部位析出,边角覆盖性本来很好,但是烘烤时由于漆膜的粘度下降而产生热流动,加上表表1美国PPG 公司阴极电泳涂料成果一览表年份成果1971开发了第一代阴极电泳涂料;设计并安装了第一代低耗费电解液系统1972第一套彩色电泳涂料系统开发成功1976汽车车身用阴极电泳涂料系统开发成功1979第一代单涂层丙烯酸酯型阴极电泳涂料开发成功1980研制了第一代低浴比、高光泽、漆膜坚韧的丙烯酸酯型阴极电泳涂料1981研制了第一代厚膜单底漆环氧树脂阴极电泳涂料;第一代彩色漆层环氧漆商业化1985第四代低收缩阴极环氧树脂漆商业化1989开发了第一代“超白、不泛黄”环氧树脂阴极电泳涂料1990开发了ELECTRO-I M AGE 电沉积光致抗蚀剂;第五代高利用率的环氧树脂阴极电泳涂料商业化1991开发了第一代在180℉低温热固化电泳漆;第一代双涂层电泳漆工艺商业化1994开发利用了第六代自由铅ENVI ROPRI M E 环氧树脂阴极电泳涂料1995高光泽、低温固化、低挥发有机溶剂的丙烯酸酯阴极电泳涂料商业化第七代自由铅、低挥发(VOC)、无H AP 环氧树脂阴极电泳涂料商业化无HAP 丙烯酸酯阴极电泳涂料商业化应用于各种基底(金、银、黄铜、镍、锌、铝、钢)的清漆技术商业化199618・・2008年36卷第3期广州化工欢迎订阅欢迎刊登广告!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!"!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!"面张力的作用,使边角露底。