焊缝、铸件缺陷及伪缺陷在X射线底片上影像特征的分析

焊接缺陷在底片上的影象特征的辨认

一.底片上常见地焊接缺陷地分类1.按缺陷地形态分(1)体积状缺陷(三维):A,B,D,F(2)平面状缺陷(二维):E,C,白点等2.按缺陷内地成分密度分(1)Fu>金属密度,如夹钨,夹铜,夹珠等,呈白色影象.(2)Fu<金属密度,如气孔,夹渣等,呈黑色影象二.缺陷在底片中成象地基本特征1.气孔(A)常见:球孔(Aa),条状气孔(Ab),缩孔 (Ab)倾斜,(Aa)垂直(1)球孔(Aa),均布气孔,密集气孔,链状气孔,表面气孔.在底片上多呈现黑色地小园形斑点,外形规则,黑度是中心大,沿边缘渐淡,,规律性强,轮廓清晰,若单个分散出现,且黑度淡,轮廓欠清晰地多为表面气孔,密集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面,是由于空气中N2进入熔池形成,平行于焊缝轴线成链状分布(通常在1cm长线上有4个以上,其间距均小于最小地孔径)称链孔.它常和未焊透同生,一群均匀分布在焊缝中地气孔,称均布气孔.(2)条状气孔(Ab),斜针状气孔(蛇孔,虫孔,螺孔等)条状气孔:大底片上,其影象多平行于焊缝轴线,黑度均匀较淡,轮廓清晰,起点多呈园形(胎生园),并沿焊接方向逐渐变细,终端呈尖细状,这种气孔多因焊剂或药皮烘烤不够造成,沿焊条运行方向发展,内含CO,少量CO2.如图示斜针状气孔:在底片上多呈现为各种条虫地影象,一端保持着气孔地胎生园(或半园形),一端呈尖细状,黑度淡而均匀,轮廓清晰,这种气孔多沿结晶方向成长条状,其外貌取决于焊缝金属地凝固方式和气体地来源而定,一般多成人字形分布(CO),少量呈蝌蚪状(H2)(3)缩孔:晶间缩孔,弧坑缩孔晶间缩孔(针孔或柱孔),又称枝晶间缩孔,主要是因焊缝金属冷却过程中,残留气体在枝晶间形成地长条形缩孔,多垂直于焊缝表面,在底片上多呈现为黑度较大,轮廓清晰,外形规则地园形影象,常出现在焊缝轴线上或附近区域.弧坑缩孔,又称火口缩孔,主要是因为焊缝地末端未填满,而在后面地焊接焊道又未消除而形成地缩孔,在底片上地凹坑(弧坑),黑度较淡,影象中有一黑度明显大于周围地黑色块状影像,黑度均匀,轮廓欠清晰,外形不规则,但有收缩地线纹.2.夹渣(B),点(块)状,条状,非金属,金属.(1)点(块)状(Ba)非金属Ba:在底片上呈现为外形不规则,轮廓清晰,且有棱角,黑度淡而均匀细点(块)状影象,分布有密集(群密),链状,,也有单个分散出现,主要是焊剂或药皮成渣残留在焊缝与母材或焊道之间,形状大多为鱼鳞状和瓦块状.金属点(块)状:如夹钨,夹铜,夹珠等,在底片上多呈现为淡白色地点(块)状亮点,轮廓清晰,多为群密成块,在5倍放大镜观察下有棱角地均为钨夹渣。

钢焊缝射线照相底片缺陷影像的识别

钢焊缝射线照相底片缺陷影像的识别1 底片上缺陷影像的分析底片上影像千变万化,形态各异,但按其来源大致可分为三类:1. 由缺陷造成的缺陷影像;2. 由试件外观形状造成表面几何影像;3. 由于材料、工艺条件或操作不当造成的伪缺陷影像。

对于底片上的每一个影像,评片人员都应能够作出正确解释。

影像分析和识别是评片工作的重要环节,也是评片人员的基本技能。

焊接缺陷的影像特征基本取决于焊缝中缺陷的形态、分布、走向和位置,因射线透照角变化而造成的影像畸变或影像模糊也应予以充分考虑;对缺陷特性和成因的充分了解和经验,有助于缺陷的正确判断。

必要时,应改变射线检测方案重新拍片;也可对可疑影像进行解剖分析,这样可以减少误判和漏判。

缺陷影像的判定,应依据三个基本原则:1.2.1影像的黑度(或亮度)分布规律。

如气孔的黑度变化不大,属平滑过渡型;而夹渣的黑度变化不确定,属随机型。

1.2.2影像的形态和周界。

如裂纹的影像为条状,且必有尖端;而未焊透或条状夹渣虽然也是条状的,但一般不可能有尖端。

未焊透的两边周界往往是平直的,而夹渣的周围往往是弧形不规则的,而气孔的形态大多是规则的。

1.2.3影像所处的部位。

如破口边沿未熔合往往产生于焊接坡口的熔合面上,因此大多出现在焊缝轴线的两侧;而未焊透则多出现在焊缝轴线上。

2 缺陷影像的识别2.1.1成像:呈暗色斑点,中心黑度较大,边缘较浅平滑过渡,轮廓较清晰。

2.1.2形状:圆形、椭圆形、长条形、虫形等。

2.1.3形态:单个、分散、密集、链状等。

2.1.4分布:焊缝中任意部位。

⑴针孔:直径较小,但影像黑度很大,一般发生在焊缝中心。

⑵夹珠:它是由前一道焊接生成的气孔,被后一道焊接熔穿,铁水流进气孔的空间而形成的,在底片上的影像为黑色气孔中间包含着一个白色圆珠。

2.2.1成像:呈暗色斑点,黑度分布无规律,轮廓不圆滑,小点状夹渣轮廓较不清晰。

2.2.2形状:形状较不规测,点状、长条形、块状,有时带尖角。

焊接缺陷影像分析

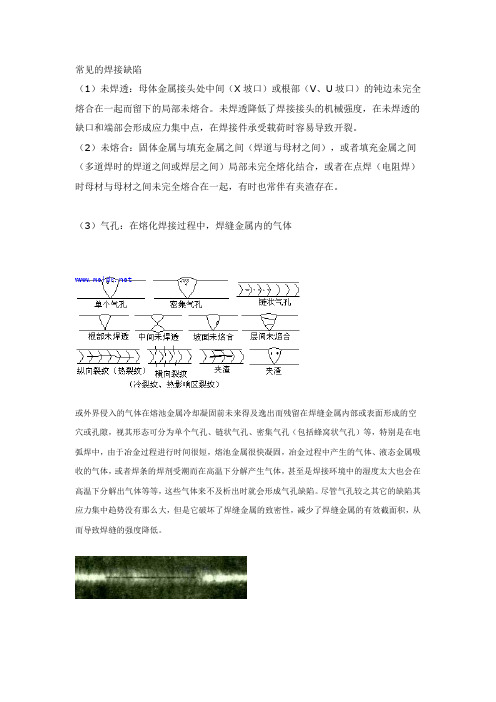

常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,钨极氩弧焊打底+手工电弧焊,夹钨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

焊缝、铸件缺陷及伪缺陷在X射线底片上影像特征的分析

焊缝、铸件缺陷及伪缺陷在X 射线底片上影像特征的分析樊星明一 .单个气孔 (分散气孔 )1.特征和分布状态单个气孔缺陷在焊接内部多呈单一状态均匀分布,在焊缝上部,气孔体积不大 ,呈球状或椭圆形,外表光滑。

2.X 射线检测单个气孔与 X 射线底片上能清晰地显示出气孔的球状,椭圆状轮廓,由于经常采用射线方向与焊缝纵向垂直的透照方法,我们在底片上看到的都是气孔的正投影图象,所以,在 X 射线底片上都不能反映单个气孔缺陷在焊缝横向所处位置,即不能说明单个气孔是在焊缝的上部、中部或下部。

3.形成原因A焊接前未将焊缝坡口处金属上的铁锈、油污和油漆等清理干净。

B电焊条潮湿,水分在电弧高温作用下分解成氢气和氧气等气体,溶解于液态金属中,此时假设焊缝中液态金属凝固过快,熔解气休不能及时自焊缝中逸出。

C由于电弧加热母材温度不够高,焊接速度又过快等不合理工艺因素影响。

二 .链式气孔缺陷1.特征与分布状态链式乞孔在焊缝中呈一直线分布,气孔边沿相互衔接,状如链条,链的中心与焊缝轴线平行。

在埋弧焊中带出现在母材与焊缝之间。

在单面对接焊缝中常出现在焊接底部,链式乞孔缺陷很容易和未焊透缺陷混淆。

为了与未焊透缺陷区别,链状乞孔又称细线气孔。

在焊缝边沿的纵剖面上可以看到链状气孔,在母材与焊缝分界面上呈链环状影像。

在焊缝横剖面上链状气孔是呈单个分布,并有一定距离。

链状气孔之所以有以上所述的分布状态是由于母材与焊缝边界处冷却速度大,液态金属在此处受母材激冷,首先在此处凝固。

而氢气泡在固相外表上形成时消耗的功又小,因此氢气在熔池中析出即在此处元集形成气泡,来不及逸出。

2.X 射线检测链式气孔缺陷在X 射线底片上能清晰地显示出来,有的链环状分布,连续长度有30mm 以上有的那么呈断链状。

一段一段分布在焊缝与母材边沿部位底片上呈暗色图像,在链的边沿可清楚扯到气孔圆形轮廓。

3.形成原因主要是由氢引起的,氢来源于潮湿的助熔剂和没有充分枯燥的焊条涂料中的水分。

焊缝射线探伤底片的评定-tukingcai的日志-网易博客

焊缝射线探伤底片的评定-tukingcai的日志-网易博客二、底片质量的评定1.测黑度值黑度值(黑化程度,含Ag越多,则黑度较大)可用黑度计(光密度计)直接测量规定部位。

D=lg L0:照射光强;L:透过光强。

底片初始灰雾度D0:指未经曝光的胶片经显影处理后获得的微小黑度。

D0<0.2,影响不大;D0>0.2,则降低对比度和灵敏度。

2.测灵敏度灵敏度是以底片上的象质影像反映的象质指数来表示的。

底片上必须有象质计显示,且位置正确,被检测部位必须达到线型象质计的选用灵敏度要求。

线型象质计的选用定位标记、识别标记与B标记等是否正确、齐全。

4.检验表面质量影像规整齐全,不可缺边或缺角,无伪缺陷。

常见伪缺陷及其原因三、底片上缺陷影像的识别1.焊接缺陷在射线探伤中的显示(见书P/153 表7-1)焊接缺陷显示特点2.焊接缺陷的识别(1)几何形状(2)黑度分布(3)位置四、焊接缺陷的定量测定1.埋藏深度的确定5.在射线方向的尺寸(见书P/155)图7-19五、焊缝质量的评定缺陷:圆形缺陷(长宽比≤3)、条状夹渣(长宽比>3)、未焊透、未熔合、裂纹。

焊缝质量分级表1.圆形缺陷的评定步骤:先确定评定区域、量缺陷的长径、换算成点数、再评级。

①选定评定区域圆形缺陷是长宽比≤3的缺陷,它的评定区域见下表。

缺陷评定区域表单位: mm寸换算成缺陷点数。

当缺陷的尺寸小于不计点数的缺陷尺寸表规定时,分级评定时不计该缺陷的点数。

质量等级为Ⅰ级的对接焊接接头和母材公称厚度小于等于5mm的Ⅱ级对接焊接接头,不计点数的缺陷在圆形缺陷评定区域内不得多于10个,超过时对接焊接接头的质量等级应降低一级。

缺陷点数换算表圆形缺陷的分级表(1)出现缺陷长径大于1/2T的圆形缺陷时,评为Ⅳ级;(2)当缺陷与评定区边界相接时,应把它划为评定区内计算点数;(3)对于Ⅰ级焊缝和母材厚度≤5mm的Ⅱ级焊缝,不计点数的圆形缺陷在评定区内不得多于10个;(4)当评定区附近缺陷较少时,且认为只用该评定区大小划分级别不适当时,可将评定区沿焊缝方向扩大到3倍,求出缺陷点数,用此值的1/3进行评定。

焊缝中缺陷的种类和射线底片上成像特征

焊缝中缺陷的种类和射线底片上成像特征2010-04-24 19:07:01| 分类:默认分类|举报|字号订阅1 裂纹1.1 裂纹的种类1.1.1 按强度分类1)宏观裂纹2)微观裂纹3)超显微裂纹1.1.2 按裂纹产生的温度1)热裂纹2)温裂纹3)冷裂纹1.1.3 按裂纹的方向1)纵向裂纹2)横向裂纹3)弧坑裂纹(星型裂纹)1.2 裂纹产生的位置裂纹不仅在焊缝金属中产生,在母材的热影响区也会产生,因此评定时不仅要注意焊缝,还要仔细观察热影响区。

1.3 裂纹的特征1)黑细线条,略带曲齿及波状细纹,两端尖细,黑度逐渐淡漠消失;2)裂纹呈一条直线细纹,轮廓分明,两端常较尖细;中部稍宽不大含有分枝,边缘没有松状现象;3)放射性裂纹,黑度较浅。

2 未熔合2.1 分类1)坡口未熔合2)层间未熔合2.2 缺陷特征1)坡口未熔合1.1)缺陷发生在焊缝中心距边缘1/2处左右;1.2)多数是单条或断续状阴影,即使是连续的,也不会太长;1.3)线条比较宽,黑度不太均匀,如果射线束沿着坡口方向透照时,则一侧黑度较高,并笔直线条,另一侧边缘不规则,阴影较浅。

2)层间焊缝金属未熔合2.1)多是薄片状分布在焊缝金属的层间内;2.2)阴影浅薄,黑度不均匀;2.3)线条较宽,断头不规则;2.4)块状3 未焊透3.1 分类1)根部未焊透2)中间未焊透3)无坡口未焊透3.2 缺陷特征1)根部未焊透位于焊缝中间,形貌是笔直一条黑线,线条连续或断续;2)呈条状或带状,其宽窄取决于对缝间隙的大小,如对缝较小,会成一条黑线,但无尾梢;3)阴影的黑度均匀,轮廓明显,当有其他缺陷时,宽度和黑度会有变化,但线条本身仍是一条直线。

4 气孔4.1 分类4.1.1 按形状分类1)单个球状气孔2)链状气孔3)密集气孔4)虫状气孔5)条状气孔6)针状气孔4.1.2 按位置分类1)内部气孔2)表面气孔4.2 缺陷特征4.2.1 手工电弧焊气孔1)多是圆形或近似圆形的小黑点;2)黑度中心较大,并均匀向边缘减小;3) 气孔阴影,边缘轮廓不太明显,原因是气孔在焊缝内部成球形空隙,沿射线中心厚度改变量较大,周围部分较小,透射强度不同所致。

X射线检测焊缝的图像处理与缺陷识别

V o l .30N o.22004204华 东 理 工 大 学 学 报 Journal of East Ch ina U niversity of Science and T echno logy 收稿日期:2003205211作者简介:张晓光(19632),男,江苏徐州人,博士,高级工程师,研究方向为仪器仪表、测试技术、图像处理及模式识别。

文章编号:100623080(2004)022*******X 射线检测焊缝的图像处理与缺陷识别张晓光1,23, 林家骏1(1.华东理工大学信息科学与工程学院,上海200237;2.中国矿业大学机电与材料工程学院,徐州221008) 摘要:根据射线检测焊缝图像的特点,设计了图像去噪、增强的算法;针对焊缝缺陷对比度差、光照不均、纹理较多等不利因素,在去除焊缝背景情况下,设计了动态划分焊缝区域算法,利用局域阈值法分割提取出对比度不均的缺陷;通过对焊缝缺陷特征分析,选取缺陷识别的特征参数;建立了用于焊缝缺陷识别的模糊神经网络模型。

试验结果表明,图像预处理和缺陷提取是成功的,提出的识别算法能够提高介于模糊边界模式分类时的识别率,对焊缝缺陷识别的效果优于分类识别法。

关键词:射线图像;焊缝检测;图像处理;缺陷识别中图分类号:T P 391.41;T G 115.28文献标识码:AResearch of I mage Processi ng and D efect Recogn ition for I ndustr i alRad iograph ic W eld I n spectionZH A N G X iao 2g uang1,23, L IN J ia 2jun 2(1.Colleg e of Inf or m a tion S cience and E ng ineering ECU S T ,S hang ha i 200237,Ch ina ;2.M echan ica l &E lectron ic Colleg e of Ch ina U n iversity of M in ing and T echnology ,X uz hou 221008,Ch ina )Abstract :T he algo rithm of i m age no ise reducti on and enhancem en t is designed acco rding to the char 2acteristics of w eld radi ograph ic i m age ,in the case of vari ou s unfavo rab le facto rs such as bad con trast rati o of w eld defects ,illum inati on asymm etry and m any tex tu res ;the algo rithm fo r ex tracting the w eld defect is designed ,based on edge in specti on under w eld background conditi on .T h rough analyzing w eld defect fea 2tu res ,defect featu re param eters are selected ,the fuzzy neu ral netw o rk m odel u sed to recogn ize w eld defects is develop ed ,and the m ethodo logy of con structing m em bersh i p are in troduced .F rom exp eri m en ts ,it w as successfu l fo r i m age p rep rocessing and defect ex tracti on .T he recogn iti on algo rithm cou ld raise the recogn iti on rati o based on fuzzy boundary pattern classificati on ,w h ich is better than classificati on recogn i 2ti on m ethod fo r w eld defect recogn iti on .Key words :radi ograph ic i m age ;w eld in sp ecti on ;i m age analysis ;defect recogn iti on X 射线照相法探伤检测是一种工业应用十分广泛的检查方法,具有直观、可靠、灵敏度和分辨率高等优点,利用检测结果可确定工件缺陷的类别、位置和大小,以此判断工件是否合格。

射线检测中铸件常见缺陷特征辨析

目前,我厂铸造生产出的工件大多数都是铸件,但是其存在很多的缺陷,因此我们常采用x射线检测,其特点:第一,对工件无特殊要求,检验结果显示直观;第二,检验技术和检验工作质量可以自我检测。

2:缺识别概述

正确地识别射线照片上的影象,判断影象所代表的缺陷性质的基础是:

(1)具有一定的材料和工艺方面的知识,掌握缺陷的可能形成和发生规律。

3.3缩孔和缩松(图) 铸件在冷却和凝固过程中,合金将发生液态收缩和固态收缩,由于铸件设计的特点和铸型设计存在的不足、浇注操作不当,造成补缩不足,在铸件中产生孔洞。集中的大孔洞称为缩孔,分散而细小的孔洞称为缩松。缩孔与缩松在底片上呈现的形态常见的是集中性孔洞、纤维状缩孔、海绵状缩松三种状态。

集中性孔洞常称为缩孔,在底片上它呈现为形状不规则、黑度比背景高出很多的暗斑影象,其分布没有确定的方向,面积较大,轮廓一般清晰。纤维状(树枝状)缩孔在底片上它呈现为树枝状黑度较大的影象,影象具有主干、主枝、次枝等形貌,整个影象都显示较大的黑度,特别是主干和主枝。由于其形态的特殊性,这种缺陷影象容易识别。海绵状缩松由相互连接的小孔洞系构成,在底片上呈现为云雾状影象,它总有一定的面积分布。

射线检测中铸件常见缺陷特征辨析

———————————————————————————————— 作者:

———————————————————————————————— 日期:

ﻩ

焊缝射线底片分析

X 射线底片影象分析

一、焊接缺陷影象

1.裂纹 底片上裂纹的典型影象是轮廓分明的黑线 或黑丝。其细节特征包括: ① 线有微小的锯齿,有分叉,粗细和黑度有时 有变化,有些裂纹影象呈较粗的黑线与较细 的黑丝相互缠绕状; ② 线的端部尖细,端头前方有时有丝状阴影延 伸。

X 射线底片影象分析

X 射线底片影象分析

各种裂纹的影象差异和变化较大,因为裂纹影象不仅与裂纹 自身形态有关,而且与射线能量,工件厚度,透照角度,底片质 量等许多因素有关。

1.

透照时射线束方向与裂纹深度方向平行,得到的裂纹影象是一 条黑线,随着透照角度逐渐增大,黑线将变宽,同时黑度变小, 透照角度更大时,可能只出现一条模糊的宽带阴影,完全失去 了裂纹影象特征。 薄板焊缝的裂纹影象比较清晰,各种细节特征可以显示出来, 而当透照厚度增加后,细节特征可能有一部分丧失,甚至完全 消失,影象将发生很大变化。

X 射线底片影象分析

X 射线底片影象分析

X 射线底片影象分析

二 常见伪缺陷影象及识别方法 伪缺陷是指由于照相材料、工艺或操作不当在底片上留下的影 象,常见的有以下几种: 1.划痕 胶片被尖锐物体(指甲、器具尖角、胶片尖角、砂粒等)捌过, 在底片上留下的黑线。划痕细而光滑,十分清晰。识别方法主要 是借助反射光观察,可以看到底片上药膜有划伤痕迹。 2.压痕 胶片局部受压会引起局部感光,从而在底片上留下压痕。压痕是 黑度很大的黑点,其大小与受压面积有关,借助反射光观察,可 以看到底片上药膜有压伤痕迹。 3.折痕 胶片受弯折,会发生减感或增感效应。曝光前受折,折痕为白色 影象,曝光后受折,折痕为黑色影象,最常见的折痕形状呈月牙 形。借助反射光观察,可以看到底片有折伤痕迹。

X 射线底片影象分析

4,水迹 由于水质不好或底片干燥处理不当,会在底片上出现水迹,水滴 流过的痕迹是一条黑线或黑带,水滴最终停留的痕迹是黑色的点 或弧线。 水迹可以发生在底片的任何部位,黑度一般不大。水流痕迹直而 光滑,可以找到起点和终点;水珠痕迹形状如水滴一致;借助反 射光观察有时可以看到底片上水迹处药膜有污物痕迹。 5.静电感光 切装胶片时,因摩辣产生的静电发生放电现象使胶片感光,在底 片上留下黑色影象。静电感光影象以树枝状为最常见,也有点状 或冠状斑纹影象。静电感光影象比较特殊,易于识另。 6.显影斑纹 由于曝光过度,显影液温度过高,浓度过大导致快速显影,或因 显影时搅动不及时,均会造成显影不均匀,从而产生显影斑纹。 显影斑纹呈黑色条状或宽带状,在整张底片范围出现,影象对比 度不大,轮廓模糊,一般不会与缺陷影象混淆。

常见焊接缺陷影像分析

第32卷第2期1前言在风机塔架制造过程中,焊接起着非常重要的作用,由于焊接条件选择不当或焊工操作不正确等因素,常使焊缝及热影响区出现各种缺陷。

按缺陷分布位置可分为外部缺陷和内部缺陷。

按缺陷性质分析,有的属于几何尺寸和外观等方面的缺陷,有的则属于冶金缺陷。

常见的焊接缺陷有焊缝尺寸不符合要求、咬边、烧穿、气孔、夹渣、未焊透、未熔合及裂纹等。

在射线探伤底片评定时,它们在底片上出现的位置,表现的影像有一定的特点。

2常见焊接缺陷2.1气孔气孔是指焊接时熔池中的气泡在凝固时未能及时逸出而残留下来所形成的空穴。

在焊缝中常见的气孔分为球状气孔、条状气孔和缩孔。

球孔在底片上多呈现为黑色圆点,轮廓比较圆滑,中心黑度较大,沿边缘渐淡。

有的单个分散出现,有的密集成群,还有的平行于焊缝轴线成链状分布。

条状气孔分为沿焊缝方向的条孔和沿结晶方向的斜针状气孔。

前者多平行于焊缝轴线,黑度均匀较淡,轮廓清晰,起点多为圆形(胎生圆),并沿焊缝方向逐渐均匀变细,终端呈尖形。

后者有时单个出现,有时呈礼花状弥散分布。

其影像特点是一端保持着气孔的半圆形,一端呈尖细状,其宽度逐渐变窄,黑度淡而均匀,多沿结晶方向斜向分布,有时呈“八”字形分布的特点。

缩孔按其成因分为晶间缩孔和弧坑缩孔。

晶间缩孔是焊缝冷却过程中,残留气体在枝晶间形成的长条形缩孔,这种气孔垂直于焊缝表面,在底片上多呈现为较大黑度的圆点或长圆形影像,又叫针孔。

针孔危害性较大,容易导致泄漏。

弧坑缩孔又称火口缩孔。

主要因焊缝的末端未填满,而在后续的焊接操作中未消除而形成的缩孔。

在底片上表现为黑色浅淡影像中有一黑度明显大于周围黑度的块状影像。

黑度均匀,轮廓不很清晰,外形不规则有收缩的线纹。

2.2夹渣夹渣是指残留在焊缝金属中的熔渣,即由于焊接冶金过程中熔池中一些非金属夹杂物在结晶过程中来不及浮出而残存在焊缝内部。

按其形状分为点状、块状和条状,按其成分可分为金属夹渣和非金属夹渣。

点状和块状夹渣都作为圆形缺陷来评定。

射线检测-焊缝缺陷图谱

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹12焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

无损检测 焊件中常见的缺陷

中子射线照相检测与X射线照相检测、γ 射线照相检测相类似, 都是利用射线对物体有很强的穿透能力,来实现对物体的无损检

测。对大多数金属材料来说,由于中子射线比X射线和γ 射线具有

更强的穿透力,对含氢材料表现为很强的散射性能等特点,从而 成为射线照相检测技术中又一个新的组成部分。

第四节常见缺陷及其影像特征

1. 铸件中常见的缺陷

1) 气孔

因铸型通气性不良等原因,使铸件内部分气体排不出来

而形成气孔。气孔大部分接近表面,在底片上的影像呈圆形 或椭圆形,也有不规则形状的,一般中心部分较边缘稍黑, 轮廓较清晰, 如图6-51所示。

2) 疏松

浇铸时局部温差过大,在金属收缩过程中,邻近金属补 缩不良,产生疏松。疏松多产生在铸件的冒口根部、厚大部 位、厚薄交界处和具有大面积的薄壁处。在底片上的影像呈 轻微疏散的浅黑条状或疏散的云雾状,严重的呈密集云雾状

第五节 γ 射线检测及中子射线检测简介

1. γ 射线检测的特点

γ 射线与X射线检测的工艺方法基本上是一样的, 但是γ

射线检测有其独特的地方。 (1) γ 射线源不像X射线那样,可以根据不同检测厚度来

调节能量(如管电压),它有自己固定的能量,所以要根据材料 厚度、精度要求合理选取γ 射线源。

周每人控制在最大容许剂量0.1rem以内时,则应有D≤0.1rem;

如果人体在每透照一次时所接受到的射线剂量为时,则控制每 周内的透照次数N≤0.1,亦可以达到防护的目的。

4. 中子防护 1)减速剂的选择 快中子减速作用,主要依靠中子和原子核的弹性碰撞,因 此较好的中子减速剂是原子序数低的元素如氢、水、石蜡等含 氢多的物质,它们作为减速剂使用减速效果好,价格便宜,是 比较理想的防护材料。

最新无损检测教学资料(李灼华2.4 常见缺陷及其在底片上的影像特征教学讲义ppt课件

2.4 常见缺陷及其在底片上的影像特征

2.4.2 焊件中的常见缺陷

4.未熔合 分边缘(破口)未熔合和层间未熔合二种。前者是母材与焊条 材料之间未熔合,其间形成缝隙或夹渣。在底片上呈直线状的黑 色条纹,位置偏离焊缝中心靠近坡口边缘一边的密度较大且直。 对于V形坡口,沿坡口方向透照较易发现后者如图2-19是多道焊 缝中先后焊层间的未熔合。在底片上呈黑色条纹,但不很长,有 时与非金属夹渣相似。

2.4 常见缺陷及其在底片上的影像特征

2.4.4 伪缺陷的出现与处理

(一)底片上伪缺陷产生的原因 3.因X射线固有特性及工件几何形状所生

(1)对于由异质材料制作的工件,在两种材质的交界处(如有些焊缝 的材质与母材的材质相差过大),鉴于它们对射线的吸收情况不同,而 可能形成明暗界限。 (2)因工件厚度不均匀和(或)内散射线的影响。 (3)由于X射线的衍射现象,加之几何形状影响,可能形成劳埃斑点。

赖,向行者、沙僧道:“你两个吃的是甚么?”沙僧道:“人参果”八戒道:“甚

净,不要睬他!你倒先吃了,又来问谁?”八戒道:“哥哥,吃的忙了些,不象你

我也不知有核无核,就吞下去了哥啊,为人为彻已经调动我这馋虫,再去弄个儿来

道:“兄弟,你好不知止足这个东西,比不得那米食面食,撞着尽饱象这一万年只

一个,也是大有缘法,不等小可罢罢罢!彀了!”

灵作怪的僵尸,被我打杀,他就现了本相。他那脊梁上有一行字,叫 唐僧倒也信了;怎禁那八戒旁边唆嘴道:“师父,他的手重把人打死 故意变化这个模样,掩你的眼泪哩!”唐僧果然耳软,又信了他,随 疼痛,跪于路旁,只叫“莫念!莫念!”唐僧道:“猴头,还有甚说话!出 荒郊野外,一连打死三人,倘到城市之中,人烟凑集之所,撞出大祸 去罢!”行者道:“师父错怪了我也。这厮分明是个妖魔,他实有心 你除了害,你却不认得,反信了那呆子,屡次逐我。”

缺陷影像的判断及评定

船体,锅炉及压力容器的制造,使用过程中常用的焊接方法有电弧焊(手 工电弧焊和埋弧电弧焊)及气电焊(氩弧焊和二氧化碳保护焊)焊件在电弧热的 作用下,熔化形成熔池,热源离开后,开始结晶,即形成焊缝。焊接时接近焊缝 区母材受电弧热的作用,组织和性能均要发生变化,这部分变化了的母材称为热 影响区。

个状集状状状钨间部间缘向向坑边陷穿凹瘤坑

夹未未未未

气气气气夹夹

裂裂裂

渣焊焊熔熔

孔孔孔孔渣渣

透透合合纹纹纹

焊接缺陷对船舶构件、锅炉和压力容器在使用中所带来的隐患和危害是不能

轻视的,轻者将在一定程序上降底产品的力学性能或缩短产品使用寿命。严重时,

有可能产生脆断,导致危及生命财产安全的灾难性事故,给人民和国民经济造成

缺陷影像的判断及评定

(马鞍山市通达检测服务有限公司 孙雪荣)

射线探伤是从射线底片上的影象来判断缺陷的有无,缺陷的性质及存在的情 况,以便估计缺陷可能发展的趋势。同时可以根据对被检工件的要求决定其是否 合格(对照验收标准)。这是一件细致而复杂的工作,需要具有长期实际的工作 经验,要了解被检工件的生产过程和缺陷产生的原因。必要时还需配合其他试验, 才能得出比较正确的结论。

按施焊时间的不同空间位置,焊缝可分为平焊、立焊(垂直焊)、横焊、仰 焊等四种。按母材的拼接形式,焊缝又可分为对接焊缝、搭接焊缝、角焊缝等三 种。目前射线擦伤的主要对象为对接焊缝。常见焊接缺陷分类图如下表所示:

射线评片技巧(三):焊缝未熔合射线底片影像特点

射线评⽚技巧(三):焊缝未熔合射线底⽚影像特点射线评⽚技巧(三):焊缝未熔合射线底⽚影像特点2015-04—19分类:解决⽅案阅读(1933) 评论(0)根据GB6417-1986《⾦属熔化焊焊缝缺陷分类及说明》定义未熔合,在焊接过程中由于焊缝⾦属与母材⾦属未完全熔化结合,或者焊道⾦属与焊道⾦属之间未完全熔化结合产⽣得缺陷称为未熔合。

本⽂讲述未熔合缺陷得分类、焊缝未熔合危害、焊缝未熔合得产⽣原因、焊缝未熔合在射线底⽚影像上得特征缺陷,以及讲解⼯作中射线检测得焊缝未熔合缺陷底⽚。

⼀、未熔合分类焊缝未熔合可分为层间未熔合、坡⼝未熔合(侧壁未熔合)、根部未熔合,如下图所⽰为三类焊缝未熔合得⽰意图。

未熔合常出现在焊缝根部形成根部未熔合、在焊道间层形成层间未熔合、在焊道与母材坡⼝之间形成坡⼝未熔合,以及在焊缝与母材溢流或焊瘤之间等位置、坡⼝未融合⽰意图层间未融合⽰意图根部未融合⽰意图⼆、未熔合危害未熔合就是⼀种⾯积型缺陷,坡⼝侧未熔合与根部未熔合明显减⼩了承载截⾯积,应⼒集中⽐较严重,其危害性仅次于裂纹。

三、未熔合得产⽣原因(1)焊道清理不⼲净,存在油污或铁锈;(2)坡⼝设计加⼯不合理 ,液态⾦属流动有死⾓;(3)焊接电流过⼩,焊丝未完全熔化;(4)焊枪没有充分摆动,焊接位置存在死⾓;(5)焊⼯为了加快焊接速度,擅⾃提⾼电流等。

四、未熔合射线底⽚影像特征(1)根部未熔合:典型影像就是连续或断续得⿊线,靠近母材侧影像轮廓整齐呈直线状且⿊度较⼤,为坡⼝或钝边得机械加⼯痕迹。

靠近焊缝中⼼测未熔合影像得轮廓可能较规则,也可能不规则,呈曲齿状得块状缺陷。

根部未熔合在底⽚上得位置就就是焊缝根部得投影位置,若射线垂直焊缝透照,则缺陷⼀般在焊缝影像得中间。

若斜⾓度透照或者母材坡⼝形状不对称(开单边坡⼝)可能偏向⼀边。

(2)坡⼝未熔合:典型影像就是连续或断续得⿊线,宽度不⼀,⿊度不均匀,⼀侧轮廓较齐,⿊度较⼤,另⼀侧轮廓不规则,⿊度较⼩,在底⽚上得位置⼀般在中⼼⾄边缘得1/2处,沿焊缝纵向延伸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝、铸件缺陷及伪缺陷在X射线底片上影像特征的分析樊星明一.单个气孔(分散气孔)1.特征和分布状态单个气孔缺陷在焊接内部多呈单一状态均匀分布,在焊缝上部,气孔体积不大,呈球状或椭圆形,表面光滑。

2. X射线检测单个气孔与X射线底片上能清晰地显示出气孔的球状,椭圆状轮廓,由于经常采用射线方向与焊缝纵向垂直的透照方法,我们在底片上看到的都是气孔的正投影图象,所以,在X射线底片上都不能反映单个气孔缺陷在焊缝横向所处位置,即不能说明单个气孔是在焊缝的上部、中部或下部。

3.形成原因A焊接前未将焊缝坡口处金属上的铁锈、油污和油漆等清理干净。

B电焊条潮湿,水分在电弧高温作用下分解成氢气和氧气等气体,溶解于液态金属中,此时若焊缝中液态金属凝固过快,熔解气休不能及时自焊缝中逸出。

C由于电弧加热母材温度不够高,焊接速度又过快等不合理工艺因素影响。

二.链式气孔缺陷1.特征与分布状态链式乞孔在焊缝中呈一直线分布,气孔边沿相互衔接,状如链条,链的中心与焊缝轴线平行。

在埋弧焊中带出现在母材与焊缝之间。

在单面对接焊缝中常出现在焊接底部,链式乞孔缺陷很容易和未焊透缺陷混淆。

为了与未焊透缺陷区别,链状乞孔又称细线气孔。

在焊缝边沿的纵剖面上可以看到链状气孔,在母材与焊缝分界面上呈链环状影像。

在焊缝横剖面上链状气孔是呈单个分布,并有一定距离。

链状气孔之所以有以上所述的分布状态是由于母材与焊缝边界处冷却速度大,液态金属在此处受母材激冷,首先在此处凝固。

而氢气泡在固相表面上形成时消耗的功又小,因此氢气在熔池中析出即在此处元集形成气泡,来不及逸出。

2. X射线检测链式气孔缺陷在X射线底片上能清晰地显示出来,有的链环状分布,连续长度有30mm以上有的则呈断链状。

一段一段分布在焊缝与母材边沿部位底片上呈暗色图像,在链的边沿可清楚扯到气孔圆形轮廓。

3.形成原因主要是由氢引起的,氢来源于潮湿的助熔剂和没有充分干燥的焊条涂料中的水分。

焊条地程中在电弧高温作用下水被分解成氢和氧。

氧与合金元素结合形成氧化物,同时降低了氢在金属液中的溶解度,因此在焊接过程中,熔池内的液态金属常有饱和氢气。

当焊接熔池温度降低时,氧立即开始从熔池析出,由于焊缝冷却速度很大,氢气泡来不及逸出成带滞留于焊缝内。

三.密集气孔1.特征和分布状态气孔呈群状密集分布在焊缝中心部位,其单个体积大小不一,常发生在焊缝的起点和电弧中断处。

2. X射线检测由于焊缝内存在密集气孔缺陷部位比没有气孔缺陷的部位透过的X射线剂量大,致使底片呈现不同感光度。

因此在X射线底片上能够发现密集型气孔所形成套环状暗斑。

3.形成原因A.焊接过程中产生电弧的电流电压不稳定B.电焊条内含碳旱过高C.焊药熔剂潮湿D.电弧过长E.改变焊接方式F.气体保护焊,气体纯度不够G.焊接中风速超过,氩焊2m/s,电焊8m/sH.风带连接处漏四.柱状和斜状气孔缺陷1.特征和分布焊缝内柱状和斜状气孔缺陷具有方向性,常分布在焊缝的中间部位,一般来说它们大都与焊缝的顶面垂直,有的还裸露在焊缝顶面,严重的能贯穿整个焊缝的纵断面。

2. X射线检测焊缝内部的柱孔斜孔缺陷,能在X射线底片上清晰地显示出来,在垂直焊缝中心透照时,底片上的柱孔,针孔图像呈一多角形的暗色斑点,即图像显示黑色的尖角,而球状气孔在底片上的图像则呈圆形没有尖角,圆心黑度较深,向外逐渐减弱。

以此可区别缺陷是球状气孔或是柱状,针状气孔。

3.形成原因A.采用大电流强度的焊接过程中,由于高温作用大量氮气分子在电弧中分解成氮原子,使得氮原子在熔滴阶段就被液态金属吸收。

B.熔滴与熔池之间因熔渣保护不良,致使熔池液态金属与空气的直接接触,从而使熔池内的金属吸收大量的氮气。

当焊缝凝固时由于熔解度降低大量的氮气,又从金属内释放出来,形成内部应力不断增大,氮气泡,气泡在金属不断析出气体的压力作用下强力向焊缝顶部排出,若此时焊缝已开始凝固并生成柱状品,氮气泡被拘束形成。

五.冷缩孔缺陷1.特征及分布冷缩孔是单向焊双面成形,打底焊常见缺陷之一,常分布在焊缝收弧中间部位。

2. X射线检测在X射线底片上呈黑度较浅椭圆形状暗色斑痕。

3.形成原因A.焊接电流过大时,熔池较深,熔池冷却速度慢,介入到熔池内部的气体在排出过程中易产生。

B.收弧时,若突然中断焊接,熔池未被液态金属充分填满,使熔池中心与边缘产生较大的温差,在表面张力和冷却时收缩力的共同作用,在熔池中心出现。

六.深气孔1.状态及分布深气孔缺陷黑度较大,气孔直径较小,填充层产生,往往在焊缝中间较多,盖面层产生在焊缝边沿位置上。

2. X射线检测深气孔缺陷在X射线底片上呈球状形轮廓显清晰可见,其黑度超过母材黑度。

3.形成原因同单个气孔七.金属夹杂物缺陷1.特征及分布金属夹杂物的形状比较复杂,有多角形,球形,椭圆形和花瓣形。

常存在于焊缝的底部和中间部位,有时亦出现在母材与焊缝的结合部位,手工电弧焊的金属杂物的直径一般在1-3mm范围内。

2. X射线检测由金属飞溅液滴所形成的金属夹杂物表面只有一层薄薄的氧化膜,其内部金属基本上与焊缝金属相同。

因此一般X射线底片上不能显示出它的图像。

采用大能量高灵敏度X射线机,对其底片细微处理后,在底片上可显示暗环色的球状。

或多角形图像,环内亮度与焊缝本体的亮度相似。

3.形成原因焊接过程中产生的熔融金属飞溅液滴在飞溅中表明被氧化,并迅速冷凝成固体。

当它再落入熔池或将要焊接的部位,熔池的温度又不足以将其熔化时形成。

八.非金属夹杂物缺陷1、特征及分布焊缝内非金属夹杂物外形无一定规律,表明凸凹不平,常见有三角形、菱形、长条形,焊缝内非金属夹杂物的尺寸大小不一,大者3-5毫米甚至10-20毫米,由于它比较轻因此多在于焊缝的上部和焊接金属与母材之间在多层焊的原因焊缝中也出现在各层焊缝之间,则不规则的团块状。

2、X射线检测X射线检测非金属夹杂物缺陷是有较高的灵敏度,这是由于焊缝内非金属夹杂物缺陷的成分大多是由密度小的焊药碎块及氧化物焊缝组成,而体积相对比较大,它对X射线及吸收量远低于金属本体的吸收量,所以在X射线底片上有夹杂物的缺陷部位感光程度就比没有缺陷的焊缝其它部位大的多,因此一般X 射线底片上能够清晰显示缺陷的暗色图像。

由于种种原因影响,其原质和密度也不可能一致,因此在图像上各处的密度也不一样,一般说来缺陷原意大密度小的部位图像颜色较暗反之图像较亮。

3、形成原因A焊接前没将焊接边沿的氧化皮及其污垢清理干净。

B点定位焊没有将焊渣及时充分清除C多层焊时未将上一层焊渣清除干净D焊接工艺规范不正确E焊接技术不熟练致使焊药碎块掉到融池形成不易融化的非金属粘稠物高或破碎的焊药块滞留与焊缝中九.遗传性夹杂物1、特征及分布由于焊缝内出现的遗传性夹杂物是嵌在母材边沿头部暴露或隐藏在边沿内部原始夹杂物当进行焊接时母材边沿融化夹杂物亦被融化变形,低熔点夹杂物和熔池内的液态金属混合一起冷却成团絮分布与焊缝和母材交接处,长条形夹杂物其中一头任嵌在母材中,搞熔点夹杂物常被电弧击成块状和熔池内液态金属混杂在一起。

冷却后成弥散状分布与焊缝和母材的边沿部位。

遗传性夹杂物的大小与母材内夹杂物的性质,体积有直接关系一般来说焊缝内遗传性夹杂物缺陷由于复熔膨胀扩散,其体积都大于原来母材内的体积。

2、X射线检测X射线底片可清晰地显示出遗传性夹杂物深暗色投影图像。

当一夹杂物的一端嵌在母材深处一端在熔融后的母材和焊缝之间时,底片上显示出夹杂物嵌在母材的那一端呈条状或扁体状,传入在焊接内的那一端膨胀或团絮状呈现出黑色的。

3、形成原因存在于钢板成轧制型材中的原始缺陷一般沿轧制方向延伸,缺陷可能漏在焊缝母材的坡口表面或隐藏在靠近焊接部位的内部当进行焊接时,该缺陷被高温电弧融化外露部份能?改变原来的形态传入焊缝嵌在母材内部的那一部分仍保持其原来的形状,但是该夹杂物不带其形貌改变或是不改变都保持着原始夹杂物的特点。

十.钨夹渣1.特征及分布钨极氩弧焊中,由于温度很高有时使钨极温度超出它的熔点,致使钨极熔化成点滴状态留在焊缝中,一般在焊缝中间部位较多。

2. X射线检测因钨夹渣在X射线底片上呈高于焊缝中亮度,由于它的密度大,超过X射线比无钨夹渣处少,呈白色亮点,其形状有圆形、条形及无规则的多。

3.形成原因A.焊接电流过大。

B.钨极直径太小,引起钨极强烈发热端部熔化。

C.氩气保护效果不良,引起钨极端部烧损。

D.焊接过程中,钨极触及熔池焊接过程中产生飞溅。

十一.未焊透缺陷1.特征及分析①.在X形对接缝中,未焊透缺陷常发生在坡口顶处和焊缝边缘部位,剖开后观察,缺陷一般呈条状或带状分布,表面不规则,坡口顶处未焊透缺陷内部有焊瘤和氧化夹杂物,边缘未焊透缺陷则单一的暗色条状或带状,无明显的焊瘤和氧化夹杂物。

②.在V形对接缝中,未焊透缺陷常发生在坡口边缘部位。

缺陷处有一层淡淡的氧化膜。

③.填角接头焊接、搭接焊缝、丁字接头焊缝等未焊透缺陷常发生在焊接部位顶角处,缺陷呈不规则的孔洞,内部有焊瘤和氧化夹杂物。

④.不开坡口的焊缝在单面焊接中未焊透缺陷常发生在焊接工件的底部边缘,缺陷呈槽状,表面凹凸不平。

2.X射线检测母材与焊缝之间有一个充满金属氧化物和非金属氧化物形状不规则的缝隙或孔洞。

X射线在未焊透缺陷部位的通过量将大于焊透部位的通过量,因此在X 射线底片上将出现不同的感光度,感光度大的未焊透缺陷部位在X射线底片上呈暗色图像。

应该注意的是:由于未焊透的缝隙中的氧化物密度不同,缺陷图像的暗淡程度也会发生很大变化。

若缝隙中充填着密度小的非金属氧化物或者无充填物在底片上则显出颜色较深的缺陷图像。

焊接生产中,未焊透缺陷种类很多,无损检测工艺中常把未焊透缺陷按它在焊缝内的分布状况进行分类,一般可分为:①.根部未焊透<单面焊根部未熔合>②.坡口未焊透<坡口未熔合>③.层间未焊透<层间未熔合>说明,未焊透与未熔合在焊接工艺中均属一种焊接缺陷,而在无损检测分类为未焊透和未熔合两种评定缺陷标准。

3.形成原因①.焊接接头的坡口及被焊工件装配不正确。

间距过小,钝边过大,二工件接合处坡口的钝边尺寸不一等,或者V形、X形的焊接边缘不齐。

②.焊接电弧的电流和电压不足③.焊接速度过大④.母材金属未充分预热,而焊条过早的熔化⑤.焊接部位有铁锈、油污、熔渣、氧化铁皮等脏物,阻碍母材金属边缘很好的熔化⑥.焊接过程中焊条倾斜角不正确,熔池偏离母材金属一边,致使另一边受热不均。

⑦.磁性偏吹所谓磁性偏吹是指焊接时产生电弧的电流所形成的磁场,反过来作用于电弧,并使电弧向焊道中磁场强度弱的部位偏离,这样偏离会使道加热不均匀。

十二.裂纹缺陷A.热裂纹缺陷1.特征及分布宏观热裂纹缺陷多呈纵向开裂且分布在焊缝中心部,即在焊缝两边生成的柱状晶体的的对径线上裂纹表面粗糙,没有光泽,有明鲜的氧化现象和粒状突出物存在。