(完整版)加热炉设计毕业设计

中频感应加热炉毕业设计

中频感应加热炉毕业设计引言中频感应加热炉是一种常见的工业加热设备,广泛应用于金属材料的加热、熔化和热处理等领域。

在本毕业设计中,我们将设计并实现一个中频感应加热炉,用于对金属材料进行加热实验。

本文将详细介绍设计方案和实施步骤。

设计方案系统结构中频感应加热炉由主机、感应线圈、冷却系统和控制系统等部分组成。

主机负责产生中频电流,通过感应线圈将能量传输到被加热物体上。

控制系统用于控制加热过程的参数和监测系统状态。

冷却系统用于保持设备工作时的温度,避免过热。

设计要点•输出功率调节:设计中频感应加热炉时需要考虑到不同材料的加热需求。

因此,要设计一种能够调节输出功率的机制,以便根据需要对被加热物体进行目标加热。

•温度控制系统:为了确保被加热物体加热至预定温度并保持稳定,需设计一个有效的温度控制系统。

可以采用PID控制算法对加热过程进行精确控制。

•安全保护机制:为了保证操作人员和设备的安全,需要设计多种安全保护机制,如过流保护、过热保护和过载保护等。

•易操作性:考虑到用户的使用体验,设计中频感应加热炉时应尽量简化操作界面,提供直观的操作指导和提示信息。

实施步骤1.梳理需求:明确实验要求和目标,确定所需材料和加热温度范围等。

2.选型和采购:根据需求和预算,选择适合的主机、感应线圈、冷却系统和控制系统等设备,并进行采购。

3.组装设备:根据设备说明书,按照标准流程组装设备,并进行连接和布线。

4.编写控制程序:根据需求,编写中频感应加热炉的控制程序。

该程序应具备调节功率、温度控制和安全保护等功能。

5.调试和测试:对设备进行调试和测试,通过加热实验验证设备功能和效果。

6.优化和改进:根据测试结果,对设备进行优化和改进,提高工作效率和加热质量。

结论通过本毕业设计项目,我们成功设计并实现了一个中频感应加热炉,用于金属材料的加热实验。

该设备具有输出功率调节、温度控制、安全保护和易操作性等特点。

在未来的工业应用中,该设备可以广泛应用于金属材料的加热和热处理领域,具备一定的商业价值。

毕业设计任务书(步进式加热炉)

院长(系主任)(签字):

年月日

注:此页装订在学生毕业设计说明书(论文)首页。

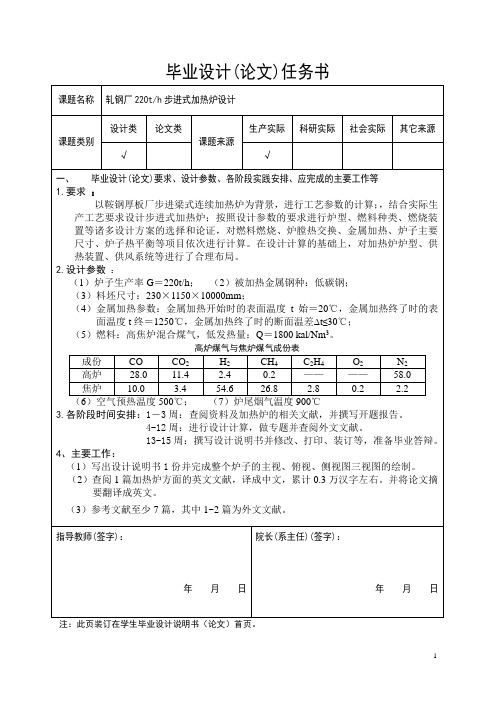

13-15周:撰写设计说明书并修改、打印、装订等,准备毕业答辩。

4、主要工作:

(1)写出设计说明书1份并完成整个炉子的主视、俯视、侧视图三视图的绘制。

(2)查阅1篇加热炉方面的英文文献,译成中文,累计0.3万汉字左右。并将论文摘要翻译成英文。

(3)参考文献至少7篇,其中1~2篇为外文文献。

指导教师(签字):

毕业设计(论文)任务书

课题名称

轧钢厂220t/h步进式加热炉设计

课题类别

设计类

论文类

课题来源

生产实际

科研实际

社会实际

其它来源

√

√

一、毕业设计(论文)要求、设计参数、各阶段实践安排、应完成的主要工作等

1.要求:

以鞍钢厚板厂步进梁式连续加热炉为背景,进行工艺参数的计算;,结合实际生产工艺要求设计步进式加热炉;按照设计参数的要求进行炉型、燃料种类、燃烧装置等诸多设计方案的选择和论证,对燃料燃烧、炉膛热交换、金属加热、炉子主要尺寸、炉子热平衡等项目依次进行计算。在设计计算的基础上,对加热炉炉型、供热装置、供风系统等进行了合理布局。

2.设计参数:

(1)炉子生产率G=220t/h;(2)被加热金属钢种:低碳钢;

(3)料坯尺寸:230×1150×10000mm;

(4)金属加热参数:金属加热开始时的表面温度t始=20℃,金属加热终了时的表面温度t终=1250℃,金属加热终了时的断面温差∆t≤30℃;

(5)燃料:高焦炉混合煤气,低发热量:Q=1800 kal/Nm3。

高炉煤气与焦炉煤气成份表

成份

CO

CO2

本科毕业设计--炼油厂管式加热炉工艺设计

摘要对于石油化工等行业,管式加热炉是使用最普遍的加热设备。

在石油加工的各项工作之中,管式加热炉都起着重要作用。

使用管式加热炉技术,除了可以降低生产成本外,还能够有效地节约能源。

但在当今节能减排的大形势之下,管式加热炉的耗能过大缺点还是日显突出。

在本设计中,通过优化管式加热炉的整体结构,并根据装置的操作情况和特点制定出一套改善方案,来提高管式加热炉的热效率,从而实现节能作用。

本设计适用于使用常减压工艺技术的管式加热炉,通过对整个工艺过程的仔细分析,及对各种优化方案的选择,最终确定了使用两台辐射-对流型圆筒加热炉共同工作的设计方案。

除此之外,通过对管式加热炉的工艺进行计算,包括辐射室及对流室的结构尺寸、燃料用量、炉内压力等参数的计算,以达到管式加热炉结构优选的目的。

通过使用螺杆膨胀机以实现烟气余热二次利用,进一步提高热效率,实现能源的节约。

关键词:热效率;结构优选;辐射—对流型加热炉;余热二次利用AbstractTube heating furnace is the most widely used heating equipment in the petrochemical industry. Tube heating furnace play a most significant role in the works of petroleum processing. Using the technology of Tube heating furnace can not only reduce the cost of production, but also can reserve energy effectively .however,in the trend of saving energy nowadays, the drawbacks of Tube heating furnace that it cost so much energy becomes more and more obvious each day . In this design, I made a optimized plan by optimizing the Overall Structure of Tube heating furnace and also according to operating conditions and characteristics of the device. With the help of the optimized plan, we can rise the thermal efficiency of Tube heating furnace ,and then reach the goal of Energy conservation. The tube heating furnace in this design is applied to the atmospheric-vacuum technology,after a careful analysis of the entire process and the choices of a variety of optimizations, I finally made the combined operation scheme of two sets of radiation-convection cylindrical heating furnaces. Besides, in the process calculation of the tube furnace, which include the calculation of the structural dimensions of the radiation chamber and convection room, the calculation of furnace pressure, the calculation of fuel consumption, to reach the appointment of optimizing the structure of Tube heating furnace. By using the screw expander as the waste heat recycling equipment of flue gas can improve thermal efficiency and saves energy much better.Key words:Thermal efficiency ;structure optimizing; Radiation-convection type heating furnace; heat Recycling目录摘要 (I)Abstract (II)1 引言 (1)1.1 课题的选择依据及其意义 (1)1.2 当今国内外炼化加热炉的节能技术应用现状及发展 (1)1.2.1 当今国内外炼化加热炉的节能技术应用现状 (1)1.2.2 我国炼化加热炉节能技术的应用情况 (2)1.2.3管式加热炉节能技术的发展趋势 (3)1.3节能设计的新型技术 (3)1.4 确定设计方案 (4)2 管式加热炉工艺计算 (5)2.1 计算设计热负荷及加热炉选型 (5)2.1.1 计算设计热负荷 (5)2.2 燃烧过程计算 (7)2.2.1计算燃料的热值 (8)2.2.2 计算理论空气量 (9)2.2.3 选取过剩空气系数及加热炉排烟温度 (9)2.2.4 计算加热炉热设计效率 (10)2.2.5 燃料气用量 (11)2.2.6 计算烟气流量 (12)2.3 辐射室热力计算 (12)2.3.1 估算辐射段热负荷 (13)2.3.2 选取辐射室炉管表面热强度 (14)2.3.3 估算辐射室炉管管壁温度 (15)2.3.4 计算辐射室炉管加热表面积 (16)2.3.5 确定辐射室炉管管程数、管径及管心距 (17)2.4 辐射室炉体尺寸 (18)2.4.1 辐射炉管的节圆直径、有效长度 (18)2.4.2 辐射炉管根数 (19)2.4.3 辐射段炉膛直径 (19)2.4.4 辐射段炉膛高度 (20)2.5对流室炉体尺寸 (21)2.5.1 对流室炉管管径、管心距 (21)2.5.2 对流室炉管管长及对流室宽度 (21)2.6 辐射段传热核算 (25)2.6.1 当量冷平面 (25)2.6.2 总辐射交换因数 (26)2.6.3 辐射段热平衡 (28)2.6.4 辐射段烟气出口温度 (29)2.6.5 核算辐射段热负荷 (30)2.6.6 核算辐射段表面热强度 (30)2.6.7 核算辐射段油料入口温度及辐射段炉管壁温 (31)2.7 对流段的传热计算 (32)2.7.1 对流段热负荷 (32)2.7.2 对流段内的传热平均温差 (32)2.7.3 对流室炉管内膜传热系数 (33)2.7.4 对流室炉管外膜传热系数 (35)2.7.5 对流管的总传热系数 (38)2.7.6 对流室内炉管表面积及管排数 (39)2.7.7 对流炉管的表面传热强度 (40)2.8 过热蒸汽段计算 (41)2.8.1 过热蒸汽段烟气平均温度 (41)2.8.2 过热蒸汽段两种介质换热的平均温差 (41)2.8.3 管内介质的质量流速 (42)2.8.4 过热蒸汽管的对流传热系数 (43)2.8.5 过热蒸汽段炉管表面积及管排数 (45)2.9 炉管压降计算(有相变化) (47)2.9.1 汽化段压力降 (47)2.9.2 加热段压力降 (54)2.9.3 加热炉炉管总压力降 (56)2.9.4 加热炉炉管入口压力 (57)2.10 烟囱计算 (57)2.10.1 烟气通过对流段的阻力 (57)2.10.2 烟气由辐射段到对流段的阻力 (59)2.10.3 烟气由过热蒸汽段到烟囱的阻力 (60)2.10.4 烟气在烟囱挡板处的阻力 (61)2.10.5 烟气在烟囱内的摩擦损失 (62)2.10.6 烟气在烟囱内的动能损失 (63)2.10.7 烟囱高度 (63)2.11工艺计算结果汇总 (65)3 辐射—对流型圆筒加热炉配件及炉管系统的选用 (67)3.1 炉管材料的选择 (67)3.2 钉头管 (68)3.3 炉管吊钩 (68)3.4 炉管拉钩 (69)3.5 看火门 (69)3.6人孔门 (70)3.7 防爆门 (72)3.8 清扫门和吹灰器 (72)4 辐射—对流型圆筒加热炉结构的选用 (73)4.1 加热炉主体结构 (74)4.1.1 辐射室结构 (74)4.1.2 对流室结构 (75)5 优化烟气余热再利用方案 (76)结论 (77)谢辞 (78)参考文献 (79)炼厂管式加热炉工艺设计1 引言1.1 课题的选择依据及其意义在近些年中,我国的经济发展形式日益壮大,与此同时,我们对能源的需求与依赖也日益凸显。

(毕业设计)-电加热炉控制系统设计

摘要温度是流程工业中极为常见的热工参数,对它的控制也是过程控制的一个重点。

由于加热过程、加热装置特殊结构等具体原因,使得过程对象经常具有大时滞、非线性、难以建立精确数学模型等特点,利用传统的PID控制策略对其进行控制,难以取得理想的控制效果,而应用数字PID控制算法能得到较好的控制效果。

本文主要阐述了一种改进型的加热炉对象及其工艺流程,采用了PLC控制装置设计了控制系统,使加热炉的恒温及点火实现了自动控制,从而使加热炉实现了全自动化的控制。

此种加热炉可广泛应用于铝厂、钢厂等金属冶炼、金属加工行业以及化工行业。

此设计以工业中的电加热炉为原型,以实验室中的电加热炉为实际的被控对象,采用PID控制算法对其温度进行控制。

提出了一种适合电加热炉对象特点的控制算法,并以PLC 为核心,组成电加热炉自适应控制系统,其控制精度,可靠性,稳定性指标均远高于常规仪表组成的系统。

关键词:温度;电加热炉;PLC;控制系统Control System Design of BoilerABSTRACTTemperature is a very popular parameter of pyrology in flow industry,so temperature control is an emphases of process control.Considering some special condition such as heating mechanism and the special structure of heater there are often some features such as long time lag,nonlinearity and difficulties of modeling of targets of process.It's difficult to control very well by traditional PID algorithm,the Digital PID control algorithm can get better control effect.This article described a type of imp roved regenerative heating furnace, which makes the temperature invariable and auto ignition using PLC. It can be available in aluminum and steelmill and other metal industry, which can bring obvious economic and social benefits.The industrial design of the prototype electric oven to laboratory electric furnace of the real object, PID control algorithm for temperature control.The paper presents a target for electric furnace characteristics of control algorithms, and PLC as the core to form the furnace adaptive control system. Control accuracy, reliability and stability indicators are much higher than the system which is consisted of the conventional instrument, thedesign uses PID algorithm to control its temperature.Keyword: Temperature;heating furnace;PLC;control system目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1选题的背景及意义 (1)1.2加热炉控制研究现状 (2)1.3本设计的主要工作及技术路线 (3)1.3.1主要工作 (3)1.3.2本论文的技术路线 (4)第二章控制方案确定 (5)2.1控制对象的数学模型及仿真 (5)2.2 电加热炉控制系统分析: (9)2.3控制系统的控制过程 (11)2.3.1 温度--流量串级控制系统 (11)2.3.2 液位-流量串级控制系统 (11)2.4 控制系统主要特色 (12)第三章PLC 控制系统硬件设计及仪表选型 (14)3.1系统特性分析 (14)3.2 PROFIBUS 现场总线介绍 (14)3.3电加热炉PLC系统结构 (15)3.4 PLC控制系统设计 (16)3.4.1 恒温控制系统 (16)3.4.2 恒压控制系统 (17)第四章控制系统的软件设计 (20)4.1 下位机软件设计 (20)4.1.1Step-7简介 (20)4.1.2下位机软件设计流程图 (22)4.2上位机软件设计 (22)4.2.1Win CC 简介 (23)4.2.2监控系统的设计 (24)第五章仪器仪表的选型 (26)5.1现场仪表的选型 (26)5.1.1控制阀的选型 (26)5.1.2节流装置的计算 (27)5.1.3电气阀门的定位器 (28)5.1.4 压力变送器的选型 (29)5.1.5 压力表的选型 (30)5.1.6流量计的选择 (30)5.1.7 温度变送器的选型 (31)5.1.8浮子液位计的选型 (32)5.2控制室仪表选型 (33)5.2.1PLC的选型 (33)5.2.2 控制柜的选型 (33)5.2.3安全栅的选型 (34)5.2.4供电箱的选型 (34)5.2.5智能调节器的选型 (35)5.3其他仪器的选型 (36)5.3.1水箱的选型 (36)5.3.2水泵的选型 (36)5.3.4接线箱的选型 (37)5.3.5三相调压模块的选型 (37)第六章总结和展望 (38)6.1 设计总结 (38)6.2 课题展望 (39)参考文献(References) (40)致谢 (42)第一章绪论1.1选题的背景及意义我国的电加热锅炉在10多年前问世,由于受到当时电力因素的制约,发展非常缓慢,只有几个非锅炉行业的厂家在生产。

大学本科冶金专业加热炉设计毕业设计

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录1.文献综述 (1)1.1加热炉的概念及分类 (1)1.1.1加热炉的概念 (1)1.1.2加热炉的分类 (1)1.2加热炉的一般组成部分 (2)1.2.1炉膛(工作室) (2)1.2.2烟道、烟闸与烟囱 (4)1.2.3炉子基础与钢结构 (5)1.3炉子热平衡及燃料消耗 (5)1.3.1基本概念 (5)1.3.2炉子燃料消耗 (6)1.3.3燃料变化后燃料消耗量的变化 (6)1.4炉子生产率及影响因素 (7)1.4.1概述 (7)1.4.2热工因素对炉子生产率的影响 (7)1.4.3工艺因素对炉子生产率的影响 (9)1.5提高炉子热效率的途径 (9)1.5.1减少炉膛废气带走的热量 (9)1.5.2烟气余热的回收 (10)1.6加热炉的现状及发展趋势 (10)1.6.1概述 (10)1.6.2工业炉的提高和改进措施。

(11)2.方案论证 (14)2.1设计方案 (14)2.2方案论证 (15)2.2.1炉型的选择 (15)2.2.2装出料方式 (15)2.2.3供热方式 (16)2.2.4烧嘴的布置与选型 (16)2.2.5换热器结构 (16)3.热工计算 (16)3.1原始技术数据 (16)3.2热工计算 (17)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊3.2.1燃料燃烧计算 (17)3.2.2炉膛热交换计算 (19)3.2.3金属加热时间计算 (23)3.2.4炉子主要尺寸的计算 (29)3.2.5炉膛热平衡与燃料消耗计算 (32)3.2.6煤气烧嘴的选用 (37)3.2.7空气换热器设计计算 (38)3.2.8空气管路阻力损失及鼓风机的选择 (45)3.2.9烟道阻力损失及烟囱计算 (51)结论 (56)致谢 (57)参考文献 (58)英文原文 ............................................. 错误!未定义书签。

毕业设计---加热炉推料机构设计

X X学院毕业设计说明书课题加热炉推料机构设计子课题同课题学生专业姓名班级学号指导教师完成日期摘要加热炉种类的繁多而又复杂,想要全部分析、设计、研究有些困难,所以本文为大家简单的介绍下加热炉的各种结构与性能,选择性的选取步进式加热炉进行研究,设计出一套简单的转底环形加热炉推料机构,从而代替人工加料,减少可能因为工人的失误而造成的危险。

减小因为工业的生产而造成人员的伤亡!我们将对转底环形加热炉推料机构进行系统的研究,(因为它是代替人工加料的核心部分!)转底环形加热炉燃烧系统的工作原理,论述转底环形加热炉燃烧控制系统的构成与功能设计贯穿钢铁生产的全部工序。

转底环形加热炉是连续式燃烧炉,在轧钢生产线中广泛应用,是轧钢工艺的前部工序。

钢坯从入炉侧装入,经过预热、加热、均热等燃烧区域达到控制温度后,从出炉侧出炉。

我们将要对各个环节展开认真,积极的研究与探讨,加深对加热炉推料机构的认识,从而达到对加热炉推料系统的研究与完善。

- 2 -毕业设计论文目录绪论: .............................................................................................................................. - 4 -一、加热炉的简述 ........................................................................................................ - 5 -1. 加热炉的概念........................................................................................................ - 5 -2. 加热炉的种类及特点 ............................................................................................ - 5 -3. 加热炉的一般结构 ................................................................................................ - 5 -4. 加热炉的结构特点 ............................................................................................... - 6 -二、加热炉的结构与设计.......................................................................................... - 8 -1. 加热炉推料机的结构 ......................................................................................... - 8 -2. 加热炉的运行参数.............................................................................................. - 9 -3. 加热炉的炉子改进............................................................................................ - 10 -三、加热炉推料机构的设计.................................................................................... - 10 -1. 加热炉推料机结构的设计方案与比较 .......................................................... - 10 -2. 机构运动方案设计的一半原则 ........................................................................ - 11 -3. 机械运动方案的评价 ........................................................................................ - 11 -5. 推料及的工作原理与技术改进 ........................................................................ - 11 -四、加热炉推料机构的安装.................................................................................... - 13 -1. 加热炉推料机构整体的发展方向 .................................................................... - 13 -2. 推料及的主要构件............................................................................................ - 13 -3. 装配的基础知识 ............................................................................................. - 14 -4. 推料机装配的工艺原则 ................................................................................... - 14 -5. 推料及的装配过程: ....................................................................................... - 15 -6. 加热炉推料机构的工作原理 ........................................................................... - 15 -五、加热炉的工作原理与主要技术参数......................................................... - 17 -1. 加热炉工作原理.................................................................................................. - 17 -2. 加热炉的运行参数................................................................................................ - 17 - 结束语:........................................................................................................... - 19 -致谢 .......................................................................................................................... - 20 - 参考文献: .................................................................................................................... - 21 -- 3 -绪论加热炉是利用燃料燃烧时所产生的热能对被加热体进行加热的设备。

毕业设计论文—加热炉温度控制毕业设计-精品

精品毕业论文下载尽在我的主页天津冶金职业技术学院毕业设计加热炉的温度检测与控制系别:电气系专业:应用电子班级:电子09-2学生姓名:丁晨指导教师:姜老师2012年4月15日摘要随着我国国民经济的快速发展,加热炉的使用范围越来越广泛。

而加热炉温度控制是工业生产过程中经常遇到的过程控制,有些工艺过程对其温度的控制效果直接影响这场品的质量和产量。

以前加热炉的控制系统大多数是采用模拟控制系统,且各种数据只在加热炉系统中进行单独储存和通过加热炉自己的仪表进行观察、判断故障。

随着网络技术的发展和整个工厂完全实现两级自动化管理的寻妖,要求在过程级上通过相应的终端了解任何一个设备或任何一个装置的控制情况以及生产情况。

因此,过程控制系统在加热炉系统中得到广泛的应用,它是加热炉控制系统的重要部分,是对以及控制系统的一个总领和扩充。

现代加热炉的生产过程可以实现高度的过程控制,以保证在加热过程中温度的准确控制,这就为工业生产提供了有利条件。

加热炉是工业生产中的一个重要装置,它的任务是把原料加热到一定温度,以保证下道工序的顺利进行。

因此加热炉的温度控制起着举足轻重的作用,直接关系到产量﹑能源﹑污染﹑工人劳动强度等等。

以前加热炉的控制多数采用老式的人工控制,需要操作人员完全手动控制燃料﹑原料阀的开度,进行烧炉。

这样一来,流量控制的精度极差,操作的及时性也大大降低。

在引入了过程控制系统之后,这一情况得到了大大的改善。

如何保证原料出口处原料温度是实现加热炉温度控制的基本前提。

目录摘要²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²I1 设计的目的及意义²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²12 控制系统工艺流程及控制要求²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²² 2 2.1 生产工艺介绍²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²22.2 控制要求²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²² 33 总体设计方案²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²43.1 系统控制方案²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²² 43.2 系统结构和控制流程图²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²44 控制系统设计²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²54.1 系统控制参数确定²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²² 55 控制仪表的选型和配置²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²65.1一体化温度变送器²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²6 5.2 DX2000型无纸记录仪²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²65.3 调节器²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²75.4 执行器²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²85.5 电/气阀门定位器ZPD-0²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²95.6 安全栅²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²105.7 配电器²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²105.8 薄膜气动调节阀ZMBS-16K²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²116 联锁保护²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²127 收获和体会²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²138 参考文献²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²141 设计的目的及意义加热炉被广泛应用于工业生产和科学研究中。

毕业设计说明书热轧加热炉(模板)

绪论1 工业炉的发展概况工业炉的用途:在工业生产中,利用燃料燃烧产生的热量,或者将电能转化为热量对工件或物料进行加热的设备,称为工业炉。

工业炉的技术进步对工业的发展起着十分重要的作用,炉子的结构类型、加热工艺、热工控制和炉内气氛都直接影响加工后的产品质量。

工业炉的发展状况:以日本为例,1945年以前,燃料为煤,单面加热的小炉子。

1946-1955年战后,燃料从发展到重油,引进国外技术,开始工业炉的现代化过程。

1956-1965年开始经济高速增长时期,炉子向大型化,双面加热,炉子段数也在增多,产量提高到250吨/小时。

1966-1975年,加热能力进一步提高,加热工艺更为先进,结构上出现了步进炉。

1976年以来,步进炉和步进底式炉进一步增加,并且把节能提上日程,发展节能型炉型。

2 加热炉炉型分类按供热方式分工业炉可分为两类:一是火焰炉;二是电炉。

常用的火焰炉炉型有环形炉、推钢炉及近些年来推广起来,步进炉。

环形炉的炉子生产率一般较低,产量受到限制。

步进炉和推钢炉相比,则具有明显优点,表现在:1)工件依靠步进梁的运动在炉内前进,因此工件之间可以留出间隙,加热后的高温炉料不会相互粘连,还有于缩短加热时间,减少工件的氧化和脱碳。

2)工件和步进梁或炉底没有摩擦,避免加热过程中工件底面被划伤。

3)炉子长度不受推钢倍数的限制,但过长时工件跑偏量增大。

4)外形不太规整和厚薄不同的工件在装炉条件上有较宽的适应性。

5)停炉时炉内工件可以利用步进机械全部出空,必要时可以将工件倒退一段距离,从而避免了工件在高温下停留时间过长或重复加热所造成的氧化损失。

6)通过改变工件之间的间隙、步进机械的水平行程和步进周期以调整炉子的生产能力。

7)可缩短凉炉检修和开炉升温周期、易于采用计算机对钢坯跟踪。

由于以上优点步进炉得到了很快推广使用。

这也是本设计以步进炉为设计题目主要依据。

3 设计依据与方案的选择设计参数炉子生产率:G=240t/h。

毕业设计加热炉设计

毕业设计说明书目录摘要 (1)ABSTRACT (2)引言 (3)1 初步设计 (4)1.1加热炉的初步设计 (4)1.1.1 技术条件和要求 (4)1.2燃料的选择 (4)1.2.1固体燃料 (4)1.2.2液体燃料 (4)1.2.3气体燃料 (5)1.3炉型的选择 (5)1.3.1炉子类型 (5)1.3.2 钢坯在炉内的放置及加热方式 (6)1.3.3 钢坯的装炉、出炉方式 (6)1.4.燃烧装置的形式及其安放位置的确定 (6)1.5蓄热装置的形式及其安放位置的确定 (7)1.6炉子供风及排烟系统的选择 (8)1.6.1鼓风机 (8)1.6.2 排烟方式 (8)1.6.3 换向系统 (9)1.7汽化冷却系统 (9)1.8炉子方案示意图 (10)2 技术设计................................................................................ 错误!未定义书签。

2.1燃料燃烧计算 ................................................................. 错误!未定义书签。

2.1.1燃烧计算的目的及内容.......................................... 错误!未定义书签。

2.1.2 燃烧计算的已知条件.............................................. 错误!未定义书签。

2.1.3燃料燃烧计算步骤.................................................. 错误!未定义书签。

2.2.1 预确定炉膛主要尺寸 .............................................. 错误!未定义书签。

2.2.2 各段平均有效射线行程 .......................................... 错误!未定义书签。

毕业设计时间安排(加热炉)

• 2.从企业的体制到结构 ,从规模到技术 ,从生产工 艺到装备 ,与世界发达国家一些先进工业炉公司相 比 ,差距不小 。

• 3.一些高技术含量、高附加值的现代化大型工业 炉及特种工艺要求的高精度、高控制水平的特种 工业炉上与发达国家的先进产品相比 ,差距仍然很 大。

步进炉的缺陷

• 1.由于我国自主创新能力比较之落后。例如: 与国外相比,燃烧装置要更落后, 往往是给炉 子安上新型燃烧装置, 而没配置相应的燃烧 系统,使这些燃烧装置的作用得不到充分发 挥。

• 2.我国加热炉内钢坯的加热质量也远不如国 外,加热温差过大,加热不均匀现象比较 明显,

特色创新

• 1.针对燃烧装置热效率不高,制造不精制, 本设计将采用高温空气燃烧技术—蓄热式 烧嘴。

• 2.意义

•

通过此次对所学知识回顾学习,加深我们对

所学知识的认识水平,能对加热炉有比较全面的

了解,能够初步分析和解决加热炉热工方面的理

论和实践问题;培养我们独立思考工程技术问题

的能力,解决工程问题的能力;以及加快我们今

后走向工作岗位有对加热炉的掌握过程,更快的进炉内产生的水管黑印比推钢炉减轻。 • 3.步进炉是间隔装料,间隔出料,钢坯之间有间隔,在

炉内高温条件下不会粘结,底面不会因摩擦而产生划痕, 也不会因出炉撞辊道挡板而碰伤。这就保证了钢坯加热的 表面质量。 • 4.不同钢号,不同尺寸的钢坯允许在炉内混装,容易更 换被加热的钢坯品种。 • 5.可以准确的控制料坯的位置,便于实现自动化操作 .

题目:XX t/h步进梁式加热炉

设计人: 指导老师:

世界工业炉的发展过程

加热炉设计毕业设计

加热炉设计毕业设计摘要:本毕业设计旨在设计并制作一个加热炉,用于加热金属材料。

该加热炉采用能源高效的电加热方式,具有瞬时加热和温度控制功能。

设计包括电路设计、结构设计和控制系统设计。

通过实验验证了该加热炉的性能和效果。

关键词:加热炉、电加热、温度控制、结构设计、性能验证1.引言加热炉是一种常见的工业设备,用于加热各种材料。

它在金属加工、玻璃制造、陶瓷制品生产等领域广泛应用。

传统的加热炉通常使用燃气或燃油作为能源,效率低下。

而电加热炉由于其能源高效、可控性好的特点,越来越受到人们的关注。

2.设计目标本设计的目标是制作一个电加热炉,实现金属材料的快速加热和温度控制。

具体目标包括:(1)设计一个高效的加热电路,能够提供足够的功率;(2)设计一个合适的结构,能够容纳不同尺寸的材料;(3)设计一个稳定可靠的控制系统,能够精确控制温度。

3.电路设计电路设计是电加热炉设计的核心。

根据加热材料的不同需求,选择合适的加热元件。

本设计采用了电阻丝作为加热元件,通过调整电阻丝的长度和布局位置,控制不同区域的加热功率。

电路控制部分采用了微控制器进行控制,通过PWM调整电源输出的占空比控制加热功率。

通过传感器测量温度,将测得的温度与设定温度进行比较,调整PWM占空比,实现温度的闭环控制。

4.结构设计为了适应不同尺寸的加热材料,设计了一个可调节的结构。

该结构由固定底座和可上下移动的夹具组成,夹具通过滑轨与底座连接,可以根据材料尺寸的不同进行调整。

5.控制系统设计控制系统设计包括硬件设计和软件设计两个部分。

硬件设计主要是选择合适的传感器、微控制器和开关电源。

软件设计主要是编写控制程序,实现温度控制、显示和参数设定等功能。

6.实验与验证为了验证设计的加热炉的性能和效果,进行了一系列实验。

通过测量不同材料在不同温度下的加热速度和温度控制的精度,对设计进行了评估。

7.结论本设计成功制作了一个加热炉,实现了金属材料的快速加热和温度控制。

加热反应炉-毕业设计

毕业综合实践课题名称:加热反应炉监控制系统作者:虞架强学号:******** 系别:电气电子工程系专业:电气自动化技术指导老师:董玲娇专业技术职务:副教授2013年4月浙江温州,目录第一章绪论 (1)1.1课题背景及研究目的和意义 (1)1.2 国内外研究现状 (1)1.3 项目研究内容 (2)第二章PLC和组态软件基础 (3)2.1可编程控制器基础 (3)2.1.1可编程控制器的产生和应用32.1.2可编程控制器的组成和工作原理32.1.3可编程控制器的分类及特点52.2组态软件的基础 (6)2.2.1组态的定义62.2.2M C GS软件的特点62.2.3M C GS软件仿真的基本方法 6第三章PLC控制系统的硬件设计 (7)3.1 PLC控制系统设计的基本原则和步骤 (7)3.1.1 P LC控制系统设计的基本原则 73.1.2 P LC控制系统设计的一般步骤73.1.3 P LC程序设计的一般步骤83.2 PLC的选型和硬件配置 (8)3.2.1 P LC型号的选择83.2.2 FX3U-4AD模拟量输入/F X3U-4D A输出模块93.2.3 热电式传感器93.2.5 可控硅加热装置简介93.3 系统整体设计方案 (9)3.4. PID控制及参数整定 (10)3.4.1.P ID控制器的组成10第四章PLC控制系统的软件设计 (11)4.1 PLC程序设计的方法 (11)4.2 编程软件GX Developer 概述 (12)4.2.1 G X D e ve l op e r 简单介绍124.2.2 计算机与P LC的通信 124.3 程序设计 (13)4.3.1 程序设计思路134.3.2理解F X3u系列的P ID功能指令134.3.3数据存储器的地址分布15第五章组态画面的设计 (17)5.1 组态变量的建立及设备连接 (17)5.2 创建组态画面 (18)5.2.1 新建主画面185.2.2 新建数据报表195.2.3 新建历史曲线195.2.4 新建报警窗口20第六章系统测试 (21)6.1启动MCGS (21)6.2 分析历史趋势曲线 (21)6.3记录的数据 (22)6.4 系统稳定性测试 (23)6.5 历史警报 (23)结束语 (24)致谢 (24)参考文献 (24)第一章绪论1.1课题背景及研究目的和意义加热锅炉的应用领域相当广泛,加热锅炉的性能优劣决定了产品的质量好坏。

毕业设计320th步进梁式加热炉设计

1.2炉子设计方案的选择

• 1.炉形选择:四段式步进式连续加热炉; • 2.燃料的选择:气体燃料,高焦炉混合煤气 • 3.换热器选择:直管式预热器(直管式

预热器,材质为Cr18Ni9 Ti); • 4.燃烧装置选择及烧嘴布置:上加热全

1.4步进加热炉的以下优越性被公认

• 1.4.1.炉子的生产能力不受推料长度、厚度的限制,为建造加热能力 300吨/时,给400吨/时甚至更高产量的炉子创造了条件。

• 1.4.2钢坯在步进炉内产生的水管黑印比推料炉减轻。据资料介绍,同 样一种钢种,带钢在精轧机前入口处的温度差(包括水管黑印)经步进 炉加热的为30℃以下,经推料炉加热的在40^-60℃之间。温差越大, 带钢成品尺寸(厚和宽)波动愈大。

2. 设计依据

• 1炉子生产率:1320000kg/h; • 2被加热金属材质:碳素钢

尺寸: 230×1150×10000 mm; • 3金属加热参数:

金属加热开始时的温度t=20℃ 金属加热终了时的表面温度t=1200℃ 金属加热终了时的断面温差△t=30℃ • 4燃料:高焦炉混合煤气: 低发热量: Q=8000kJ/Nm3; • 5空气预热温度:500℃; • 6炉尾烟气温度: 850 ℃。

• 1.4.3步进炉是间隔装料,间隔出料,钢坯之间有间隙,在炉内高温条 件下不会粘结,底面不会因摩擦而产生划痕,也不会因出炉撞辊道挡 板而碰伤。这就保证了钢坯加热的表面质量。

• 1.4.4可根据操作需要由机械及时退空炉内钢坯,这种能力带来的好处 很多,可以减少钢坯的氧化损失;能降低燃料消耗;便于在炉内维修操 作;能提高炉子的作业率。

__

N2 57.7 6.5

加热炉毕业设计论文

加热炉毕业设计论文加热炉是一种常用的热处理设备,用于对工件进行加热处理,提高其硬度、强度等物理性能。

本论文将就加热炉的设计原理、结构特点、性能指标以及应用领域进行研究分析,并提出了一种改进方案,以满足对工件的热处理需求。

一、加热炉的设计原理和结构特点加热炉的设计原理主要包括能量传递原理和温度控制原理。

能量传递原理是指在加热炉中通过燃烧燃料或电加热元件产生热能,然后通过传热介质将热能传递给工件,使其达到所需的加热温度。

温度控制原理则是通过控制加热炉的燃料供给量或电加热元件的电流输入,来控制加热炉内部的温度,达到工艺要求。

加热炉的结构特点包括加热室、传热介质、加热元件和控制系统。

加热室是容纳工件的空间,通常由耐热材料制成,具有较好的保温性能。

传热介质可以是气体(如空气)、液体(如水、油)、固体(如炉砖)等,用于将热能传递给工件。

加热元件有燃烧炉、电阻丝、电极等,在加热炉中起到产生热能的作用。

控制系统则用于对加热炉进行温度控制,通常包括温度传感器、控制阀门、控制面板等。

二、加热炉的性能指标加热炉的性能指标主要包括加热速度、温度均匀性、能源利用率和安全可靠性。

加热速度指的是加热炉对工件进行加热的速度,通常以时间来衡量。

温度均匀性是指加热炉内工件的温度分布是否均匀,对于一些对温度要求较高的工艺来说,温度均匀性非常重要。

能源利用率则是指加热炉对能源的利用效率,通常以单位时间内消耗的能源和工件加热所需的能源之比来表示。

安全可靠性是指加热炉在工作过程中是否安全可靠,主要包括燃烧安全和温度控制的准确性。

三、加热炉的应用领域加热炉广泛应用于金属加热处理、玻璃制品生产、陶瓷烧结等领域。

在金属加热处理方面,加热炉通常用于对钢材的淬火、退火、正火等工艺进行加热,以改善钢材的性能。

在玻璃制品生产中,加热炉主要用于将玻璃加热至熔化温度,以便进行吹制、拉伸等工艺。

在陶瓷烧结方面,加热炉主要用于将陶瓷原料加热至一定温度,使其发生烧结反应,形成致密的陶瓷材料。

三段式连续加热炉设计—学士学位毕业设计

沈阳化工大学本科毕业论文题目:35/t三段燃气式加热炉院系:机械工程学院专业:热能与动力工程班级:学生姓名:论文提交日期: 2011年 6月 22日论文答辩日期: 2011年 6月 26日毕业设计(论文)任务书机械工程学院(系)热能与动力工程专业沈阳化工大学学士学位论文内容摘要毕业论文开题报告论文题目:35t/h三段式燃气加热炉专业:热能与动力工程学生姓名:指导教师:战洪仁日期:沈阳化工大学学士学位论文内容摘要沈阳化工大学学士学位论文内容摘要内容摘要随着我国国民经济的增长和工业化进程的加快,工业产业对能源的需求大幅度的提高。

伴随着不可再生能源的逐渐枯竭,能源的供给面临着更大的挑战。

据统计,我国的能源利用率处于很低的水平,生产一个单位的国内生产总值的能源消耗率是发达国家的三倍甚至是四倍。

在工业生产中,加热炉的燃料利用率更低。

因此,一个低能耗,低污染的工业加热炉将是产品需求的发展趋势。

衡量一个加热炉技术水平的好坏,还应该从炉型结构、加热元价、燃烧装置与燃烧系统、余热回收与利用、筑炉材料与结构、热工测量与控制以及环境保护等方面进行分析。

在我国,热处理行业是一个新兴产业,整体水平处于发展阶段,很多技术并不成熟,与发达国家的差距巨大,设备陈旧,性能老化,热损失大,热能利用率低。

因此,我国的热处理设备在节能降耗方面存在很大的潜力空间。

加热炉设计的进步对工业发展有着不可限量的作用,因此燃料的燃烧利用率是加热炉设计者应该考虑的重点。

为了提高炉子的热工性能,回收烟气余热是最简单而有效的方式。

因此设置预热器是非常有必要的,在工业炉的设计上预热空气和煤气不仅能节约燃料,而且还能提高燃料温度改善燃烧过程。

另外燃料的发热量越低,炉尾的烟气温度越高,空气系数越大时采用预热器回收的燃料转换越高。

本次设计的是三段式连续加热炉,并且要求燃料和其他能源的消耗要低,投资和运费要低,污染物排放要符合环境保护的要求。

在本次设计的过程中,为了节约能源,提高炉子的热效率,利用了烟气的余热来预热助燃的空气,经过计算以后,明显地发现提高了燃料的理论燃烧温度,降低了燃料的使用量,另外在炉墙方面,采用绝热材料,从而降低了炉墙和炉顶的散热损失。

加热炉温度控制系统设计本科毕业设计

控制系统综合设计报告题目: 加热炉温度控制系统设计报告题目:加热炉温度控制系统设计一、 课程的要求和意义(一 )课程设计的具体要求 1、加热炉温度单回路反馈控制系统。

2、以加热炉温度为主变量,夹套温度为副变量,构成加热炉出口温度与夹套温度的串级控制系统。

被加热物料流过排列炉膛四周的夹套后,加热到炉出口工艺所要求的温度。

在加热用的装有一个调节阀,用以控制夹套温度控制,以达到控制出口温度的目的。

为了提高控制质量,采用串级控制系统,运用副回路的快速作用,有效地提高控制质量,满足生产要求。

3、利用Simulink 实现单回路系统仿真和串级系统仿真,得出系统输出响应曲线,根据两种系统仿真结果分析串级控制系统的优缺点,验证串级系统是否能提高控制的精度。

本设计是通过加热炉两种控制方案的对比并利用MATLAB 中的Simulink 进行系统仿真,采用衰减曲线法进行参数的整定,通过比较两种方案,最终说明加热炉串级控制系统的设计方案在实际控制中的优越性。

4、要求设计的系统满足快速、准确、稳定,且超调量8%≤δ≤10%。

5、给定各传递函数如下:主控制对象加热炉温度传递函数:011()(301)(31)G s s s =++副对象对象夹套温度传递函数:0221()(101)(1)G s s s =++主PID 控制器的传递函数为:111()(1)c I G s K T s=+副PID 控制器的传递函数为:22()c G s K =二、 加热温度控制系统设计(一) 加热炉单回路温度控制系统结构图加热炉温度单回路控制系统结构框图 (二) 加热炉温度串级控制系统结构图加热炉温度串级控制系统结构框图图3加热炉温度串级控制系统结构图图1加热炉单回路温度控制系统结构图PID 调节器调节装置夹套加热炉温度反馈 1()t+- ++ + 干扰 干扰 图2 加热炉温度单回路控制系统结构框图 +(三)衰减曲线法参数整定的相关资料(1)衰减曲线法是在系统闭环情况下,将控制器积分时间TI放在最大,微分时间T D 放到最小,比例放大倍数KC设为1;(2)然后使KC 由小往大逐步改变,并且每改变一次KC值时,通过改变给定值给系统施加一个阶跃干扰,同时观察过渡过程变化情况。

(完整版)中频感应加热炉温度控制系统的数学建模大学毕业设计

中频感应加热炉温度控制系统的数学建模摘要:通过对中频感应加热炉温度控制系统的数学建模,可以更精确的对温度进行控制,从而得到电源功率与温升的最佳方案,使电能得到最高效的利用,从而在最快的时间内达到所需要的最准确的温度,减少工件的废品率,并提高生产效率。

本文运用电磁学及热学的知识,研究中频感应加热炉温度控制系统电源输出功率与被加热材料电涡流的关系;电涡流与发热量的关系;发热量与温升的关系。

从而得出电源的输出功率与被加热材料温升的电-热学模型。

数学模型中运用金属材料学的知识考虑材料电阻、比热随温度变化而变化的影响,得出在这些条件影响下的数学模型。

简化得出的加热炉温度控制系统为一阶惯性系统。

以某中频感应加热炉为例,计算各环节的数学关系并建立其温度控制系统的数学模型。

这些研究工作为系统的仿真、技术培训及控制优化提供了理论基础。

关键词:中频感应加热炉;温度控制系统;数学模型;感应线圈;涡流;发热量;温升The mathematical modeling of temperature control system about medium frequency induction heatingfurnaceAbstract:Based on the medium frequency induction heating furnace temperature control system modeling, can be more accurate temperature control, so as to obtain the power and temperature rise is the best solution, so that electricity can be the most efficient use, resulting in the fastest time to meet the needs of the most accurate temperature, reduce the reject rate, and improve production efficiency. In this paper, using the electromagnetic and thermal knowledge, study of the medium frequency induction heating furnace temperature control system power supply and the material to be heated electric eddy current; eddy current and heat; heat and temperature relationship. Thus the power output and the material to be heated temperature electro thermal model. A mathematical model using metal material science knowledge considering material, heat resistance changes with temperature effects obtained in these conditions, mathematical model. Simplify the heating furnace temperature control system as an inertial system. A medium frequency induction heating furnace as an example, the mathematical relationship between the calculated to establish the mathematical model of the temperature control system. The research on the system provides theoretical basis for simulation, technical training and Control optimization theoretical basis .Keywords:Medium frequency induction heating furnace;Temperature control System;Mathematic model;Induction coil;Eddy current;Calorific value目录1 绪论.........................................................................................................................1.1 感应加热的基本原理..................................................................................1.2 感应加热炉的作用......................................................................................1.3 数学模型和一般建模方法..........................................................................1.3.1 数学模型的定义及分类...................................................................1.3.2 一般的建模方法...............................................................................1.4 常规加热炉的数学模型..............................................................................1.4.1 简易的加热炉温度系统数学模型...................................................1.4.2 连续加热炉的数学模型...................................................................1.5 课题研究的内容和目的..............................................................................1.6 论文安排 (1)2 中频感应加热炉系统结构分析............................................................................2.1 中频感应加热炉系统总体结构.................................................................2.2 中频电源的结构分析 (1)2.3 加热炉的结构分析 (1)2.4 被加热材料的输送装置 (1)3 中频感应加热炉温度控制系统的数学建模 (1)3.1 中频感应加热炉温度控制系统的结构 (1)3.2 加热炉感应线圈的数学模型 (1)3.2.1 温度对加热炉感应线圈电阻的影响 (1)3.2.2 线圈电流与电源输出功率的关系 (2)3.2.3 电源输出功率与线圈磁感应强度的关系 (2)3.2.4 感应线圈数学模型的简化 (2)3.3 被加热材料涡流的数学模型 (2)3.3.1 感应线圈与被加热材料涡流的关系 (2)3.2.2 被加热材料涡流的简化数学模型 (2)3.3 被加热材料涡流与热功率的关系模型 (2)3.4 被加热材料电阻率随温度变化对系统的影响 (2)3.4.1 材料被加热部分受温度影响下的电阻 (2)3.4.2 受温度影响下的的简化值 (2)3.4.3 电阻随温度变化对材料涡流的影响 (2)3.4.4 电阻随温度变化对材料自发热的影响 (2)3.5 热功率与发热量的关系 (3)3.5.1 传送速度与加热时间的关系 (3)3.5.2 材料发热量的数学模型 (3)3.5.3 传送速度为时材料发热量的数学模型 (3)3.6 被加热材料出口温度的数学模型 (3)3.6.1 发热量与出口温度的关系 (3)3.6.2 出口温度的简化数学模型及传递函数 (3)3.6.3 材料比热随温度变化对材料导热的影响 (3)3.7 中频感应加热炉温度控制系统的数学模型 (3)3.7.1 温度控制系统的框图 (3)3.7.2 中频感应加热炉温度控制系统的数学模型 (3)3.7.3 中频感应加热炉温度控制系统的S传递函数 (3)3.8 本章小结 (3)4 某型号的中频感应加热炉温度控制系统数学模型 (3)4.1 某型号中频感应加热炉结构 (3)4.2 A加热炉各参数及说明 (4)4.3 A加热炉温度控制系统的数学模型 (4)4.3.1 A加热炉感应线圈的数学模型 (4)4.3.2 A加热炉材料涡流的数学模型 (4)4.3.3 A加热炉材料涡流与热功率的关系 (4)4.3.4 A加热炉I材料(自发热)环节的传递函数 (4)4.3.5 A加热炉材料(热导)环节模型 (4)4.3.6 A加热炉的数学模型 (4)5 总结与展望 (4)参考文献 (4)1 绪论1.1 感应加热的基本原理感应加热的基础是法拉第发现的电磁感应现象,即交变的电流会在导体中产生感应电流使导体周围产生感应磁场,被加热的材料(即坯料)的内部在磁场的作用下产生电涡流,依靠这些涡流的能量达到加热目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)说明书课题名称:加热炉设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期: -指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它目录第一章文献综述 (3)1. 题目来源 (3)2. 加热炉的作用及种类[1] (3)3.加热炉炉型 (3)4. 连续加热炉炉型 (3)5.加热炉系统设计 (6)5.1 本加热炉炉膛结构,设计方案如下: (6)5.2 燃料系统设计 (7)5.3 冷却系统设计 (7)5.4 余热利用系统设计 (8)5.5 供风系统及排烟系统 (8)6. 炉子的平面布置[2] (8)第二章计算 (10)1. 加热炉炉膛尺寸计算[3] (10)2.燃烧计算 (10)2.1. 空气需要量 (10)2.2 燃烧产物量的计算 (10)2.3 燃烧产物成分 (10)2.4 燃烧产物密度 (11)3.热平衡计算 (11)3.1 炉子燃料消耗量计算 (11)3.2 热量的收入 (11)3.3 热量的支出 (12)第三章设备的选择 (14)1 喷嘴的选择 (14)3. 烟道及囱的选择 (16)第四章劳动组织与技术经济指标 (19)1. 车间劳动定员 (19)2.车间管理组织机构及其职责 (19)3.技术经济评论 (21)第一章文献综述1. 题目来源本设计题目由老师指定的毕业设计课题,论文的题目为《100万吨/年,曲线炉顶推送式连续加热炉》。

2. 加热炉的作用及种类[1]加热炉的功能就是在加工过程中使钢坯的温度升高,使其具有的塑性可以经济地轧制或锻造的方式把钢坯压缩到所要求的断面尺寸。

通常加热炉分为三类:(1)均热炉;(2)加热炉;(3)热处理炉。

3.加热炉炉型均热炉是将装炉钢坯置于炉膛的固定位置并加热到轧制温度的加热炉,它是初轧厂中钢锭加热用的设备。

炼钢厂的热钢锭脱膜后即送到初轧厂开坯,轧制前钢锭在均热炉内均热或加热到所要求的温度。

均热炉是老式的炉子,可以加热所有牌号和尺寸的钢坯,但自从连续式加热炉引进以来,现在较小的方坯已很少使用这种炉子加热了。

热处理炉是实现热处理工艺的基本设备。

轧材厂轧制的型材,一部分可以直接作为成品材,还有一部分需要经过热处理,才能作为成品材。

连续加热炉是轧制车间应用最普遍的炉子。

料坯由炉尾装入,加热后由另一端排出。

燃烧产生的炉气一般是对着被加热的料坯向炉尾运动,即逆流式流动。

料坯移动到出料端时,被加热到所需的温度,经过出料口出炉,再沿辊道送往轧机。

炉子的选型要根据各炉型对钢材的牌号、形状和尺寸所要求的加热速度及它们要求的加热温度的经济适用性来确定。

本设计的加热炉是为了生产中厚板轧制所需的热坯料,其产量大,加热温度高,所以应该选用连续加热炉。

4. 连续加热炉炉型连续加热炉按物料在炉内运动的方式可分为:推送式连续加热炉、步进式连续加热炉、辊底式炉、转底式炉、链式炉等。

转底式环行加热炉,主要是用来加热圆钢胚和其他异型刚坯,也可以加热方坯。

这种炉型也用于锻压车间;链式加热炉,这种炉子用于叠扎薄板胚和板叠的加热或热处理;辊底式加热炉这种加热炉子常用于管坯穿孔前的加热、焊管坯的加热,还可以加热单个的大而长的钢坯。

它的优点是:炉温高,加热速度快;氧化烧损少;每个炉室单独工作,便于调节和维护。

缺点是:炉子热损失大,炉子寿命短;由于加热快,容易出现加热不均,为消除温差,炉子需要一定长度的均热段。

推送式连续加热炉,最初设计的时候是为了加热小方坯和小断面大方坯的。

这种炉子的炉底长度相对较短而且沿纵向朝出钢一端倾斜,这样是为了便于方坯在通过炉底时的移动。

早期设计的炉子是由位于出钢端的烧嘴进行加热的,热气流从钢坯上表面朝装炉端流过加热炉对钢坯进行加热。

推钢机将刚装上炉的冷方坯向前推进,气流与钢材在炉内流动方向相反。

虽然旧式推送式加热炉,特别是用来加热小方坯的炉子还在大量使用,但现代推送式加热炉已经在许多方面与早期设计的不同了。

现在建造的加热炉通常较长,有些加热炉炉底长约24.5~32m,分成上下加热,并包括预热段、加热段和均热段。

炉底一般建成水平底,并利用换热器来进行废热回收。

步进梁式加热炉是用机械运动的步进梁传送钢坯。

早期的加热炉是使用合金钢步进梁的,其最高的工作温度仅为1065℃,这种材料的步进梁直接暴露在炉内的加热温度下,而且易受热的腐蚀并且易扭曲,而且在较高的温度下很难保持足够的强度。

另外步进梁与炉底固定部分的密封也遇到了许多问题。

首次应用与加热小方坯和大方坯并成功地在较高温度范围工作的步进梁式加热炉是二十世纪五十年代从欧洲。

现在这种加热炉在美国国内和其它国家除了用于加热小方坯和大方坯之外,还用来加热板坯。

步进梁式加热炉的主要优点是:(1)钢坯在炉底上可以相互分离放置,免除了粘结疤痕;(2)可以减少钢坯堆垛问题,可以加热异型料坯;(3)坯料和炉底不存在摩擦,最大限度地减小了炉底和坯料的磨损;(4)不出现与水冷滑轨接触所造成的黑印;但步进梁式加热炉缺点也很明显:(1)步进梁系统比较复杂,固定投资费用较高;(2)必须采取预防措施以防加热料坯氧化皮剥落而引起的问题;(3)炉底密封和炉底耐火材料需经常维护;(4)水耗量和热耗量超过同样生产能力的推送式加热炉。

推送式加热炉与以上各炉相比有以下优点:(1)单位投资的生产率高;(2)钢坯装炉和出炉非常方便。

(3)炉底面积的效率高,单位占地面积的生产率高;(4)在各个温度区对加热速度都能较好的控制。

由于温度是逐渐上升的,因此不需要先将炉子冷却就可以进行冷装炉。

(5)炉子可以根据工件的合理长度来建造,因为该炉的加热长度超过室式炉的加热长度,故减小了切头切尾的损失,因此使轧机产量有所提高。

推送式连续加热炉,根据炉温制又可分为二段式加热炉,三段式加热炉,多点供热式加热炉。

二段式连续加热炉按炉温制度可分为加热期和预热期,炉膛也相应地分为加热段和预热段,加热薄料的小炉子也有单面加热的。

一般多为二面加热,烧煤时设有端部的燃烧室,称为头炉,下加热的燃烧室设在二侧,称为腰炉。

烧重油或煤气炉子在上下部的端墙上安装烧嘴,有时侧墙上也安装烧嘴。

当坯料的厚度不大,可以采用的二段式炉,但当胚端面较厚时,加热终了后内外上下温度差较大,为了消除温差,必须延长加热时间,但受到物料表面温度的限制。

如果表面温度过高,就会产生加热缺陷。

这时二段式连续加热炉就不能适应要求。

三段式连续加热炉,采取预热期,加热制,均热期的三段温度制度。

在炉子的结构上也相应地分为预热段,加热段和均热段,一般有三个供热点,即上加热,下加热与均热段供热。

断面尺寸较大物料的加热多采用三段连续加热炉。

度,最高不超过1050度,料胚进入加热段后,强化加热表面迅速升温到出炉所要求的温度,允许物料内外有较大温差,最后物料进入温度稍低的均热段进行均热表面温度不再升高,而是使断面上的温度逐渐趋度,现在连续加热炉的加热段及均热段的温度有提高的趋势,加热段超不过1400度,烟气出炉温度也相应提高,同时也很重视温度分布的均匀性,各段温度可以分段自动调节。

三段式的炉型的变化很多,但结构上有一些共同的基本点,炉顶轮廓曲线的变化是很大的,有曲线炉顶,有平炉顶,曲线炉顶能够合理地引导热气流的运动,但平炉顶结构比较简单,施工方便。

本设计考虑到节约燃料和投资,故采用三段平炉顶、推送式连续加热炉。

5.加热炉系统设计一般加热炉由以下各部分组成:炉膛,燃料系统,供风系统,排烟系统,冷却系统,余热利用系统等。

其炉膛又是由炉墙,炉顶,炉底组成的一个空间,是金属进行加热的地方。

选择合适的加热炉,其要求是:1)生产率高在保证质量的前提下,物料加热速度越块越好,这样可以提高加热炉的生产率。

2)加热质量好金属的扎制质量与金属加热质量有密切的关系。

3)燃料消耗低轧钢厂能量的消耗的10%-15%用于加热炉上,节省燃料对降低成本和节约能源都有重大意义,一般用单位燃烧消耗量来评价炉子的工作,如每kg钢消耗的燃料量或热量4)炉子寿命长由于高温作用和机械磨损,炉子不可避免会有损坏必须定期进行检修,应尽可能延长炉子的使用寿命,降低修炉的费用。