总装车间风挡玻璃机器人自动涂胶系统设计

自动涂胶设计方案

自动涂胶设计方案自动涂胶是一种自动化涂胶技术,旨在提高生产效率和产品质量。

以下是一个针对自动涂胶设计方案的700字的简介:自动涂胶设计方案旨在将涂胶过程自动化,减少人为操作的不确定性和错误,提高生产效率和涂胶质量。

自动涂胶设计方案一般包括机械设备和涂胶控制系统两个方面。

在机械设备方面,自动涂胶设计方案需要考虑涂胶机的结构和性能。

涂胶机的结构应该精巧合理,能够适应各种涂胶任务。

同时,涂胶机的性能应该稳定可靠,能够满足不同涂胶需求。

为此,可以采用先进的涂胶机构和控制器来实现。

涂胶机构可以采用定量涂胶方式,通过精确控制涂胶量来保证涂胶质量的一致性。

涂胶机的控制器可以采用自动化控制算法,减少人为干预的可能性,提高控制的准确性和稳定性。

在涂胶控制系统方面,自动涂胶设计方案需要考虑涂胶的流程和参数控制。

涂胶流程应该有清晰的流程图,包括料液供给、涂胶、固化等环节。

每个环节需要有相应的控制策略,如供给液滴的间隔和涂胶速度的控制。

涂胶参数应根据不同的涂胶需求进行设计,如涂胶厚度、涂胶面积和涂胶形状等。

为此,可以采用涂胶监测设备来实时监测涂胶过程的参数,如涂胶厚度的测量和涂胶面积的实时计算。

根据监测结果,涂胶控制系统可以进行相应的调整,以保证涂胶质量的一致性和稳定性。

在实际应用中,自动涂胶设计方案可以应用于各种领域。

例如,可以应用于电子产品生产中的电路板涂胶任务,以提高生产效率和产品质量。

还可以应用于汽车制造中的密封胶涂覆任务,以提高密封和防水性能。

另外,自动涂胶设计方案还可以应用于医药领域中的注射器涂胶任务,以提高注射器的密封性能。

总之,自动涂胶设计方案是一种能够提高生产效率和产品质量的自动化涂胶技术。

通过合理设计机械设备和涂胶控制系统,可以实现涂胶过程的自动化和优化。

然而,自动涂胶设计方案仍需要根据具体需求进行定制,以满足不同行业和企业的涂胶需求。

机器人涂胶系统供胶、加热电控柜说明书-设计论文说明书

机器人涂胶系统供胶、加热电控柜安装使用与维护说明书一、系统原理本系统采用双桶切换供胶方式,由两台55加仑双立柱胶泵供胶。

平时只有一台胶泵工作,当工作胶泵无胶时,胶泵压盘升降横梁降至低位,压开低位换向气动限位,此时,信号反馈到自动切换系统,关闭此台胶泵马达供气,并接通另一台胶泵马达供气,以保证连续生产。

两泵胶管汇集到一起,一路供给手动胶枪,一路供给定量齿轮泵系统。

为保证胶型,以及对机器人速度变化的响应,要对胶体流量和速度进行精确的同步配合控制。

定量齿轮泵系统由直流调速电机的加减速机驱动,带动定量齿轮泵,通过调整直流调速电机的速度来控制涂胶量的大小。

速度控制分为手动控制/机器人控制两档,手动速度调节通过调节机柜内的电位器来调节伺服电机的速度。

机器人速度调节通过改变涂胶程序中的模拟量电压值来调节直流调速电机的速度。

涂胶控制也分为手动控制/自动控制两档,开关处于手动档。

按下涂胶按扭胶枪打开,开始涂胶,松开按扭停止涂胶。

自动挡时控制权交给机器人。

为防止胶体黏度温度随温度变化而变化,本系统设有温控装置,温控装置由加热胶泵、加热胶枪、加热胶管、温度传感器、温度控制器组成。

分为十一段加热:左泵加热(含左泵压盘、左泵泵体、左泵出口胶管三部分)、右泵加热(含右泵压盘、右泵泵体、右泵出口胶管三部分)、齿轮泵入口管加热、齿轮泵出口胶管加热、自动枪加热、手动枪胶管加热、手动枪加热,胶体的温度由传感器检测并送至温度传感器,与设定温度相比较,利用PID原理完成对胶体的温度控制。

温度控制柜内有七日定时器,可以根据工作情况,定时开关加热装置,实现提前预热功能和自动开关机功能。

同时,当胶泵低位或温度异常时温控柜有声光报警功能。

加热系统具有预判断加热功能,胶泵有两个限位开关,一个电动限位,一个气动限位,(电动限位在上,气动限位在下,两个开关紧邻),电动限位负责当前工作胶泵即将无胶的预判断,提前预热另一台胶泵,到气动限位开关时切换到另一台胶泵。

浅述机器人风挡玻璃涂胶系统及应用

浅述机器人风挡玻璃涂胶系统及应用刘益广州瑞松视觉技术有限公司 广东 广州 510535摘 要 在本研究中主要阐述了机器人风挡玻璃涂胶系统的构成,并且通过机器人涂胶系统的实际应用,进一步说明机器人风挡玻璃涂胶工艺能够广泛应用于车型设计中。

关键词 机器人;风挡玻璃;涂胶;应用近年来,随着科学技术的发展,我国的汽车生产水平逐渐提升,在总装线中风挡玻璃装配已经达到了世界领先水平,主要是以密封胶粘接工艺逐渐取代传统橡胶密封条封工艺,能够提升抗老化和防漏性能。

目前,这种工艺已经在车辆设计中实现广泛应用,由中日共同研发的机器人风挡玻璃涂胶系统具有较高稳定性和完善的售后,高性价比等优势,已经得到了广泛汽车用户的好评,同时也在风挡玻璃涂胶中占据一席之地,国内很多厂家中基于该生产线,从国外引进的这种涂胶系统,目前只有80%能够实现正常使用,当前生产线技术要求逐渐提升,对于风挡玻璃的自动涂胶系统要求也逐年增加。

1 机器人风挡玻璃涂胶系统从系统构成上,涂胶系统是由供胶系统,机器人,对中夹具,控制系统构成。

2 系统设计难点首先从该系统的特点上来看,机器人执行动作过程中具有一定的评论性,由于机器人在处于运动状态下具有较高的可靠性,但周边运行环境对机器人动作会产生一定影响,涂胶系统的影响因素主要包括:胶枪重量,加热胶管的挠度,运动惯量,在设计中需要考虑多种因素,选择较大负荷的机器人,能够避免上述问题,但由于在总装现场空间相对比较紧张,这种情况下可能会出现严重的空间浪费。

此外,选择大型机器人还会增加费用,提高成本,能够实现速度较量的协调控制,进一步保障生产质量。

为确保车窗玻璃的粘贴质量,在设计过程中要求胶形均匀。

因此在密封胶涂布中,为满足实际生产需求,机器人的涂胶速度是处于动态变化的,尤其在直线段和转角涂胶时存在一定差别,同时也经常会存在堆积问题,在实际操作时,通常需要设定胶量大小可以通过I/O接口来控制给胶量,完成不同胶量大小的切换,但这种情况下很难确保切换过程中的稳定性,同时该工艺还需要改变涂胶速度和轨迹,很难确保不同涂胶段胶形一致性,因而最终会从一定程度上影响涂胶质量。

汽车挡风玻璃涂胶系统配置研究与优化

汽车挡风玻璃涂胶系统配置研究与优化摘要:在汽车挡风玻璃的涂胶过程中,涂胶系统需要完成玻璃运输、定位、玻璃辨识、涂胶及仿形作业。

因此,在涂胶系统中必须包涵玻璃运输设备、定位装置、玻璃辨识装置、机器人仿形设备、供胶系统设备、胶料保压系统等。

本文根据现场使用经验,对涂胶系统中的设备配置以及plc对设备间的连锁控制进行研究总结,并提出优化配置及控制方案,以满足汽车挡风玻璃涂胶装配的质量要求。

关键词:机器人仿形;涂胶系统;挡风玻璃;plc;连锁控制;配置优化;在上汽通用五菱总装车间中,累积使用五套涂胶系统设备,然而,涂胶系统的结构原理大致相同。

涂胶机主要包括玻璃上料与下料的运输系统、玻璃定位于玻璃类型辨识系统、机器人仿形与涂胶系统、胶泵供胶系统、胶料保压系统、电控连锁系统、安全保护系统等。

1 涂胶系统配置现状及研究1.1 涂胶系统组成概念1.2 玻璃运输系统在上汽通用五菱总装车间的5条生产线中,玻璃运输系统主要有以下几个方式:一是链条输送玻璃配合真空拾取的玻璃下料装置;二是双面转台配合机器人运输玻璃的形式组合。

在链条运输系统中,包括上料工位、移动工位、涂胶及仿形工位、下料工位,使玻璃在不断的改变工位状态,进而实现玻璃间续不断的进行涂胶仿形作业,实现连续生产的循环。

而在转台输送系统中,转台两面相互180度的角度切换,对转台两面命名为上料位与工作位,转台转动过程中,不断的切换上料位与工作位,实现连续作业的循环。

但是,当使用转台运输玻璃时,需要机器人配合搬运挡风玻璃,具体需要在涂胶仿形作业中阐述。

1.3 玻璃定位装置目前,玻璃定位、对中原理大致相同,均采用夹具定位。

驱动元件主要选择气缸,有的使用气缸驱动齿轮齿条夹具配合固定断档,有的使用气缸配合活动断档等玻璃定位对中方式。

由于选择玻璃运输方式的不同,导致玻璃定位方式也有差异,最终将决定玻璃涂胶仿形作业的形式。

1.4 玻璃类型辨识方式汽车制造混装线中,要求涂胶系统具有一定的兼容性,具有对多种玻璃进行涂胶作业的能力,因此,根据玻璃外形及尺寸识别玻璃是一项必不可少的作业过程。

机器人涂胶系统原理与维护技术

机器人涂胶系统原理与维护技术机器人涂胶系统是一种自动化涂胶设备,它利用机器人的高精度和快速操作能力,可以在工业生产中实现高效、精准的涂胶操作。

机器人涂胶系统在汽车制造、电子组装、航空航天等领域有着广泛的应用,为工业生产过程带来了重大的提升和优势。

本文将从机器人涂胶系统的原理和维护技术两个方面进行介绍。

一、机器人涂胶系统原理1. 机器人选型机器人涂胶系统的首要原理就是选型。

机器人的选型决定了其在涂胶系统中的应用范围、工作效率和精度。

常见的机器人涂胶系统中使用的机器人包括SCARA机器人、6轴机器人和Delta机器人等。

在选择机器人时,需要考虑工件尺寸、涂胶精度、生产速度等因素,以确定最适合的机器人型号。

2. 涂胶系统设计机器人涂胶系统的设计需要考虑涂胶的工件形状、涂胶的位置和厚度、涂胶速度等因素。

设计师需要根据实际需求确定涂胶系统的工作范围、动作轨迹、涂胶喷嘴和喷嘴调节等设计参数,确保系统可以满足工业生产的需求。

3. 涂胶控制技术涂胶控制技术是机器人涂胶系统的核心原理之一。

它包括涂胶方法选择、涂胶厚度控制、涂胶速度调节等技术手段。

常见的涂胶控制技术有喷涂、滚涂、刮涂等方式,通过控制涂胶系统的压力、温度、喷嘴速度等参数来实现涂胶效果的精确控制。

4. 涂胶材料选择机器人涂胶系统的涂胶材料选择直接影响着涂胶效果和系统的稳定性。

常见的涂胶材料包括胶水、油漆、胶带等。

在选择涂胶材料时,需要考虑材料的粘度、干燥时间、环保性能等因素,以确保机器人涂胶系统可以稳定、高效地进行涂胶操作。

1. 定期清洁与保养机器人涂胶系统在运行过程中会受到涂胶材料的污染和喷涂过程的磨损,因此需要定期进行清洁与保养。

清洁工作包括清理喷嘴、更换涂胶管路、清洁涂胶系统的工作区域等工作。

保养工作则包括涂胶系统的润滑、零部件的更换等工作,以确保机器人涂胶系统的正常运行。

2. 故障检修与维修机器人涂胶系统在长时间运行后可能会出现故障,需要进行检修和维修。

基于工业机器人实现产品涂胶的设计方案

基于工业机器人实现产品涂胶的设计方案工业机器人在生产制造领域中的应用越来越广泛,其中产品涂胶是一个非常重要的应用场景。

涂胶工艺可以提高产品的质量和生产效率,减少人工操作的误差和劳动强度。

下面将基于工业机器人实现产品涂胶的设计方案进行详细描述。

一、机器人选择在设计涂胶工艺方案时,首先需要选择适合的工业机器人。

通常情况下,涂胶工艺需要考虑的主要因素有工作负载、工作范围、精度和速度等。

根据产品的涂胶要求,我们可以选择适合的机器人品牌和型号。

常用的工业机器人品牌有ABB、KUKA、FANUC等,具体选择可根据实际情况进行评估和比较。

二、涂胶工艺流程设计涂胶工艺的关键在于确定涂胶的路径和方式。

一般来说,涂胶工艺可以分为以下几个步骤:1.产品定位:利用视觉系统或传感器对产品进行定位,确定涂胶的位置和角度。

2.涂胶路径规划:根据产品的形状和涂胶要求,设计涂胶的路径和方式,确保涂胶均匀且完整。

3.涂胶控制:通过控制涂胶系统,控制涂胶的厚度、速度和时间等参数,确保涂胶效果符合要求。

4.涂胶监控:通过监控系统对涂胶过程进行实时监控和调整,确保涂胶的质量和稳定性。

三、涂胶工艺实施在实施涂胶工艺时,需要根据产品的具体要求进行调试和优化。

具体实施步骤如下:1.机器人编程:根据涂胶路径规划,对机器人进行编程设置,确定机器人的动作和轨迹。

2.涂胶系统调试:对涂胶系统进行调试和优化,保证涂胶系统的正常运行和稳定性。

3.涂胶工艺验证:进行涂胶工艺的验证和测试,确保涂胶效果符合产品要求,并根据实际情况进行调整。

4.生产应用:将涂胶工艺应用到实际生产中,监控和优化涂胶过程,提高生产效率和产品质量。

四、涂胶工艺优化在实际生产中,为了进一步提高产品涂胶的质量和效率,可以进行涂胶工艺的优化。

具体优化方案如下:1.自动化控制:引入自动化控制系统,实现涂胶过程的自动化和智能化,提高生产效率和一致性。

2.涂胶路径优化:针对不同产品形状和涂胶要求,进行涂胶路径的优化设计,提高涂胶的均匀性和效果。

基于机器人的汽车风挡玻璃自动涂胶装配运用

Z方 向为 ±l0mm;X/Y/Z倾 斜 角 度 小 于

± 0.2m m

(4)安 装 精 度 : ±lmm 2.2 涂 胶 设 备 工 艺 流 程 ①通 过 机械手 将风 挡玻 璃上料 到皮 带输 送 线 ②玻 璃输 送列 皮带 线尽 头后 ,翻转 机将 玻璃从输送线翻转到对 小台对中 ③玻璃对 中定位 玻 璃 对 中 定 位 OK一 机 器人 进 行 下一 步骤 玻 璃 对 中 定 位 NG一 机 器 人 将 玻 璃 放 置 NG台 上 并 报 警 声 光 提 醒 ④机器人抓玻璃进行涂胶并检测胶 型 胶 型 检 N OK一 机 器人 进 行 下 一 步骤 胶 型 榆 测 NG一 机 器 人 将 玻 璃 放 置NG台 上并报警声光提醒 ⑤ 机 器 人 进 行 视 觉 定 位 检 测 视 觉 柃 测 OK一机 器 人进 行 下 一 步骤 视觉 检NUNG一机 器人将 玻璃放 置NG台 上 并 报 警 声 光 提 醒 ⑥ 机 器 人 安 装 风 挡 玻 璃 ⑦ 机 器 人 回 到 原 位 等 待

氯 酯粘接 剂 ,涂柿 全长应 确保 如下 图三 角形 的断 面形状 ,左右 对称 ,无偏 倒。 玻璃胶 截 面形状 为等 边 三角形 ,其 中高H=13mm,宽 W=8mm,位置精 度为 ±1mm;

(3) 体定 位要求 :在玻 璃装配 工位 , 车体 是 固定静 止3O秒 ,作为机 器人 装配前 、 后 风 挡 玻 璃 的 作 业时 间 , 车辆 输 送 线 对 车 辆 的综 合定 位精 度 :X/Y方 向为 ±l5mm;

(2) 定 流 鞋 泉 : 使 州 交 流 伺 服 l乜机 , 町 设 定不 同的输 H 3量 , 能 有脉动 。带 加热功 能 ,流 量 可达 80cc/秒。 根据 机 器人的 速 度 变 化等指 示 ,可按 照设定 的输 出量 , 『1动 渊 整 各段轨 迹的 出胶 量。定 量机流 量精 度达到 ±1%;其 输 出 量 应 保 证 涂 胶 枪 涂 胶 直 线Ro CESS I

汽车玻璃涂胶装配的工业机器人实训系统结构设计

2021.10科学技术创新汽车玻璃涂胶装配的工业机器人实训系统结构设计孙鹏涛(上海电子信息职业技术学院,上海201411)1技术研究现状涂胶是指根据不同的工艺要求把胶浆均匀涂抹在产品表面的一种加工方式。

涂胶的目的主要是粘贴固定、提高强力、提升曲挠性能、提升耐腐蚀性能和制造耐高温的绝缘材料等。

随着制造业水平的不断提升,产品的涂装质量要求也越来越高。

工业机器人凭借其自身灵活性强、动作精度高和柔性化等特点,越来越多的应用于涂胶系统中,使产品的涂胶质量、生产管理以及经济效益等方面都有了明显提高。

1.1工业机器人及其在汽车玻璃涂胶中的应用当下工业机器人应用最为广泛的行业是汽车制造业。

汽车制造业由于自身高附加值、高科技和高标准的行业特点,使得许多高新技术都应用其中。

工业机器人在汽车制造领域中主要有焊接机器人、喷涂机器人、搬运机器人和装配机器人等。

随着当代汽车技术的不断进步,汽车的行驶速度也越来越快。

在发生碰撞和紧急刹车等突发事故时,极易产生因挡风玻璃装配质量问题而造成车内人员伤害。

在汽车总装的工序中有一个重要项目就是风挡玻璃的装配,其中包含玻璃密封胶的喷涂和玻璃的安装。

工业机器人应用于汽车玻璃涂胶系统,具有人工无法比拟的优势,它行动灵巧,可以将玻璃的尺寸误差沿玻璃周边均匀分布,而且精度极高,可以对玻璃自动识别、自动拾取和一次性自动对中,极大地提高了汽车的整体质量。

1.2工业机器人系统集成工业机器人系统集成主要是指工业机器人在实际应用过程中,对于工作现场的集成开发。

其主要内容包含工装设备、外部设备、控制系统等。

也可以理解为把厂家采购回来的工业机器人通过集成开发变为可以实际生产应用的设备。

以ABB 工业机器人为例,如图1所示,是工业机器人出厂设备图。

用户从ABB 公司购买的工业机器人出厂设备只包含相应型号的控制柜、工业机器人本体和示教器。

(a )控制柜(b )工业机器人本体(c )示教器图1工业机器人出厂设备工业机器人出厂时仅能实现对工业机器人本体的基本控制和编程,由于没有任何外围设备,工业机器人根本无法进行实际生产使用。

全自动机器人涂胶设备及工艺技术

全自动机器人涂胶设备及工艺技术随着科技的飞速发展,自动化设备在生产制造中的应用越来越广泛。

其中,全自动机器人涂胶设备及工艺技术就是一项重要的技术。

本文将详细介绍全自动机器人涂胶设备及工艺技术的特点、应用领域以及未来的发展趋势。

全自动机器人涂胶设备及工艺技术是一种高度自动化的涂胶技术,它利用先进的机器人技术,可以实现快速、准确、高效的涂胶作业。

其主要特点包括:高精度:全自动机器人涂胶设备可以精确控制涂胶的量和位置,减少手工操作的不确定性和误差,提高产品的质量和一致性。

高效性:全自动机器人涂胶设备可以连续24小时不间断地进行涂胶作业,大大提高了生产效率。

灵活性:全自动机器人涂胶设备可以根据不同的产品需求和工艺要求,进行快速、灵活的调整和优化。

可靠性:全自动机器人涂胶设备采用先进的控制系统和传感器技术,可以确保涂胶过程的稳定性和可靠性。

全自动机器人涂胶设备及工艺技术广泛应用于各种制造业领域,如汽车制造、电子制造、家具制造等。

在汽车制造领域,全自动机器人涂胶设备可以用于车体密封、玻璃粘接等作业;在电子制造领域,全自动机器人涂胶设备可以用于PCB板焊接、芯片粘接等作业;在家具制造领域,全自动机器人涂胶设备可以用于家具部件的粘接和固定。

随着科技的不断发展,全自动机器人涂胶设备及工艺技术也在不断进步和完善。

未来,全自动机器人涂胶设备将更加智能化、自动化和高效化,其发展趋势包括:智能化:未来的全自动机器人涂胶设备将更加智能化,可以通过机器学习和人工智能技术,实现自我学习和自我优化,提高生产效率和产品质量。

自动化:未来的全自动机器人涂胶设备将更加自动化,可以通过先进的传感器技术和控制系统,实现更加精准和高效的控制和管理。

高效化:未来的全自动机器人涂胶设备将更加高效化,可以通过优化机械结构和控制系统,提高设备的运行速度和稳定性,进一步提高生产效率和质量。

柔性化:未来的全自动机器人涂胶设备将更加柔性化,可以通过模块化和可编程技术,实现设备的快速调整和优化,适应不同的产品需求和工艺要求。

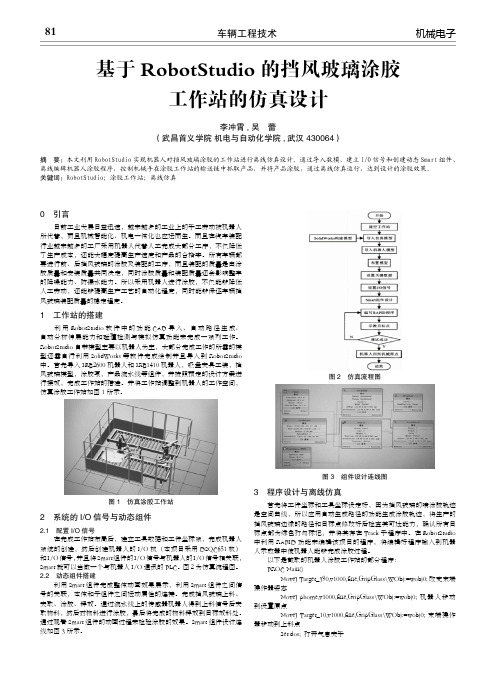

基于RobotStudio的挡风玻璃涂胶工作站的仿真设计

李冲霄 , 吴 蕾 (武昌首4)

摘 要:本文利用 RobotStudio 实现机器人对挡风玻璃涂胶的工作站进行离线仿真设计。通过导入数模、建立 I/O 信号和创建动态 Smart 组件、 离线编辑机器人涂胶程序,控制机械手在涂胶工作站的输送链中抓取产品,并将产品涂胶,通过离线仿真运行,达到设计的涂胶效果。 关键词:RobotStudio;涂胶工作站;离线仿真

4 结语

本文主要的研究内容是涂胶机器人工作站的设计与仿真。在本次 设计中,涂胶工作站的数模使用的是 Solidworks 来设计模型。之后将 设计好的数模导入 RobotStudio 中,并按照实际情况对这些数模进行 布局。工作站的核心工作是 smart 组件的设计和涂胶动作设计。涂胶 工作站的仿真依靠的是工作站的逻辑设计,正确的逻辑编辑使整个工 作站的动态效果得以实现。 离线编程可以提高涂胶工作站的设计效率,同时更加灵活地控制 涂胶工作轨迹,也为工作人员现场编程调试,提供了安全方便的环境,

1 工作站的搭建

利 用 RobotStudio 软 件 中 的 功 能 CAD 导 入、 自 动 路 径 生 成、 自动分析伸展能力和碰撞检测与模拟仿真功能来完成一系列工作。 RobotStudio 自带模型主要以机器人为主,大部分完成工作的所需的模 型还需自行利用 SolidWorks 等软件完成绘制并且导入到 RobotStudio 中。首先导入 IRB2600 机器人和 IRB1410 机器人,吸盘夹具工装,挡 风玻璃模型,涂胶泵,产品流水线等组件,并按照预定的设计方案进 行摆放,完成工作站的搭建。并将工作站调整到机器人的工作空间, 仿真涂胶工作站如图 1 所示。

0 引言

目前工业发展日益迅速,越来越多的工业上的手工劳动被机器人 所代替,而且机械智能化、机电一体化也应运而生。而且在汽车装配 行业越来越多的工厂采用机器人代替人工完成大部分工序,不仅降低 了生产成本,还能大幅度提高生产速度和产品的合格率。所有车辆都 要进行前、后挡风玻璃的涂胶及装配的工序,而且装配的质量是由涂 胶质量和安装质量共同决定,同时涂胶质量和装配质量还会影响整车 的降噪能力、防漏水能力。所以采用机器人进行涂胶,不仅能够降低 人工劳动,还能够提高生产工艺的自动化程度,同时能够保证车辆挡 风玻璃装配质量的稳定程度。

机器人在汽车挡风玻璃自动涂胶系统的应用

汽车电子 • Automotive Electronics236 •电子技术与软件工程 Electronic Technology & Software Engineering 【关键词】自动涂胶 汽车挡风玻璃 机器人在涂胶机器人中,伺服电机是其主要控制核心,机器人转轴的这个部分主要是由很多伺服电机共同构成的,伺服电机可以把电压信号转变成为转轴角位移、角速度进行输出,其优点是控制的电压小、反映较快、稳定性强、精确度高等。

1 涂胶机器人的自动涂胶系统概况以机器人为基础的自动涂胶系统有生产柔性大、产品一致性高、工艺参数平稳、生产节拍快等多种优点。

利用编程器对程序进行编制与调试,对机器人涂胶时的姿势和转轴转动的情况进行控制,和当前汽车挡风玻璃的特征相结合,实现汽车挡风玻璃自动涂胶的工作。

1.1 编程整体思路采取机器人的相关示教操作,并对机器人涂胶的工作点与工作姿势进行确定,当开展调试工作的时候,应选取相应应用指令与内插指令,调试时需要重视最后汽车挡风玻璃胶体收尾部分的工作点设置,注重工作点在设置时汽车挡风玻璃改变形状所带来的影响,调试完成后进行再生作业。

1.2 进行示教作业所谓示教作业,就是使用编程器将相应动作教授给机器人,对涂胶工作点进行明确。

示教作业主要分为动作准备、动作记录、动作确认、动作修改、动作追加、动作删除这些步骤。

进行示教作业的过程中,采取对应内插指令,与汽车挡风玻璃的具体形状相结合来对工作点进行确定。

内插指令主要有圆弧内插指令、直线内插指令、关节内插指令。

其中,关节内查指令指的是每个轴都分别、单独地移动,工具尖端没有确定的轨迹。

直线内插指令指的是工具尖端移动在连接步骤的直线之上。

圆弧内插指令指的是工具尖端移动在圆弧之上。

1.3 进行再生作业当机器人的示教状态完全调试好之后,应对再生模式进行选取。

再生模式主要包括连续、周期、步骤。

其中,步骤指的是作业程序需要按照步骤一一执行,周期指的是作业程序机器人在汽车挡风玻璃自动涂胶系统的应用文/汪振中需要由前到后依次执行,连续指的是对作业程序连续不断的执行。

全自动机器人涂胶设备及工艺技术

全自动机器人涂胶设备及工艺技术一、全自动机器人涂胶设备的构成全自动机器人涂胶设备通常由机器人本体、涂胶系统、控制系统、供胶系统以及工装夹具等部分组成。

机器人本体是整个设备的核心,它负责完成涂胶的动作和轨迹。

目前,市场上常见的机器人本体有六轴机器人和四轴机器人,它们具有高精度、高速度和高灵活性的特点,能够适应各种复杂的涂胶任务。

涂胶系统则包括涂胶枪、胶嘴等部件。

涂胶枪的类型多种多样,如气动涂胶枪、电动涂胶枪等,其选择取决于胶水的性质和涂胶的要求。

胶嘴的形状和尺寸也会根据具体的涂胶工艺进行定制,以确保胶水能够均匀、准确地涂布在工件上。

控制系统是设备的“大脑”,它负责协调机器人本体、涂胶系统、供胶系统等各个部分的工作,实现精确的涂胶控制。

控制系统通常采用先进的数控技术,能够对涂胶的速度、压力、流量等参数进行实时调节和监控。

供胶系统为涂胶提供胶水的储存和输送。

它包括胶桶、胶泵、胶管等部件。

胶桶用于储存胶水,胶泵将胶水从胶桶中抽出,并通过胶管输送到涂胶枪。

工装夹具则用于固定工件,确保在涂胶过程中工件的位置准确无误,从而保证涂胶的质量和精度。

二、全自动机器人涂胶工艺技术1、涂胶轨迹规划在进行涂胶之前,需要根据工件的形状和涂胶要求,规划出机器人的涂胶轨迹。

这通常需要使用专业的离线编程软件,通过导入工件的三维模型,在软件中进行轨迹的设计和优化。

轨迹规划的好坏直接影响到涂胶的效率和质量,因此需要充分考虑涂胶的均匀性、密封性等要求。

2、胶水的选择胶水的选择是涂胶工艺的关键之一。

不同的工件材质、涂胶环境和要求需要使用不同类型的胶水。

例如,在汽车制造中,常用的胶水有厌氧胶、硅酮胶、聚氨酯胶等。

胶水的性能,如粘度、固化时间、强度等,也需要根据具体的应用场景进行选择。

3、涂胶参数的设置涂胶参数包括涂胶速度、压力、流量等。

这些参数的设置需要根据胶水的性质、工件的材质和形状等因素进行调整。

一般来说,涂胶速度过快会导致胶水涂布不均匀,过慢则会影响生产效率;涂胶压力过大可能会造成胶水溢出,过小则无法保证胶水的涂布质量;涂胶流量则需要根据涂胶的宽度和厚度进行合理设置。

挡风玻璃自动涂胶方案

涂胶系统方案(自动版)目录1 项目名称 (2)2 项目范围 (2)3 基本条件 (3)4 技术要求 (5)5 设备通用技术要求 (13)6 设备安装及调试 (19)7 验收程序 (20)8 质量保证期 (21)9 售后服务 (22)10 动力要求 (23)11 技术培训 (23)12 技术资料提供 (24)1 / 251. 项目名称总装车间前窗玻璃涂胶系统项目。

2 项目范围本项目属于“交钥匙”工程,工程范围包含但不限于:上料装置、供胶系统、涂胶机器人系统、玻璃输送系统、二次钢结构、现有输送线二次钢结构及管道(含电气)改造等内容;乙方负责完成该项目的设计、制造、安装、调试、交验、培训和质保售后等工作。

详细内容见表一(最终以图纸会签为准):表一项目内容3 基本条件3.1 工作制度:年生产250 天,每天2 班,每班8 小时3.2 生产节拍:< 4 min /件(包括辅助装配等时间)3.3 生产条件:开工率:≥90%作业能率:≥93%机器人涂胶移动过程中线性速度:150~200 MM/S3.4 环境能源条件:电源:220v/380v±10%;50Hz;三相五线制(乙方指定需求位置)用电负荷:35 至40KW(三级负荷)压缩空气:(0.4~0.6)Mpa环境温度: -10°C~45°C环境湿度:92%RH 以下3.5 产品条件:玻璃数据由甲方负责提供3.5.1 玻璃外形尺寸:见表二表二玻璃外型尺寸注:玻璃尺寸均为大致尺寸,具体形状尺寸以3D 数据为准。

3.5.2 满足以下车型风挡玻璃涂胶需求,见表三表三风挡剥离数据注:具体形状尺寸以3D 数据为准。

3.5.3 玻璃胶型号:聚氨酯粘合密封胶。

3.5.4 出胶口温度:30℃~40℃3.5.5 胶型断面形状为三角形:宽×高=8mm×12mm,见图一4 技术要求4.1 工艺布置:以设计图纸会签为准,布置简图见图二①供料泵单元②人工涂胶位③人工作业工位④机器人自动涂胶工位⑤玻璃翻转工位图二工艺布置简图4.2 工艺流程: 流程简图见【图三】51432图三流程简图系统采用人工上料、人工底涂、自动输送、玻璃自动导向进入定位、自动夹紧、识别、机器人自动涂胶、自动翻转、并自动进入下一循环。

关于某工厂风挡玻璃机器人自动涂胶系统的设计

《装备维修技术》2021年第2期—91—关于某工厂风挡玻璃机器人自动涂胶系统的设计刘洋(上汽通用五菱汽车股份有限公司青岛分公司,山东 青岛 266555)1 引言现代化汽车的车速越来越高, 对车窗玻璃安装安全性的要求也越来越高. 为了提高汽车的安全性, 保障乘员的安全, 防止在高速行进中急刹车或撞车时因车窗玻璃装配不牢而使乘客受到伤害, 国内外均采用了风挡玻璃直接粘接工艺. 这种装配工艺使得车窗玻璃与车身结合成为一个整体, 大大增加了安全性.机器人自动涂胶正是此前提下发展起来的, 机器人自动涂胶系统具有材料成本低廉、节拍快、一致性好、柔性大等特点。

2 机器人涂胶工作站组成机器人涂胶工作站平面布局如图1所示. 本工作站共分8个工位, 包括安全围栏、输送设备、自动翻转台、精密对中台、涂胶塔、机器人及抓手、下料台和供胶系统。

详见图1:图1 2.1输送设备构成:该工位主要是将玻璃输送到指定位置。

设备采用链条带托块形式,可以输送纵向宽度290mm-980mm 、横向宽度1200mm-1500mm 玻璃,人员将玻璃检查完成后放置在设备的第一工位,按完成按钮确认摆放完成,这时输送设备会根据后部工位的使用情况输送玻璃。

设计要点:1)输送设备的运送条件应该严格,对前后工位的存储状态做连锁控制;2)输送设备响应玻璃到位信号的动作应迅速;3)输送设备每次运行的误差在5 mm 以内;4)手动控制输送设备时应为一键式前进,避免手动操作下的失误;5)输送链条的张紧程度应合适,且可调节;6)输送设备的末端应安装极限开关,防止因玻璃越位造成损坏;2.2自动翻转台构成:自动翻转台的作用为将已输送完成的玻璃翻转至精密对中台。

机械手取走玻璃后,翻转台自动抓取下一块玻璃。

翻转装置由变频调速交流电机驱动,电机带有制动器,在发生异常情况时,翻转臂能在任意位置紧急停止,翻转速度可以根据实际使用情况进行调节。

翻转工位主要由翻转电机、真空吸盘、变频器等组成。

自动涂胶机机械系统设计

自动涂胶机机械系统设计摘要近年来,随着生产和技术的发展,机电一体化有了非常大的发展,自动涂胶机在我国机械设备的装配与维修中得到了广泛的应用,这不仅提高了劳动生产率,同时也节省了能源和材料。

尤其是在汽车行业,对汽车零部件的结合面有一定的密封性要求,其结合面都需要涂胶,涂胶的精度对于汽车的性能至关重要,自然的对自动涂胶机提出了更高的要求。

以往涂胶都是靠工人的手工来完成,涂胶效率极低,而且很难保证涂胶的均匀性和胶体的厚度。

自动涂胶机既能保证涂胶的均匀性而又能有效的节省材料,从而大大提高了工作效率和工作质量,减少工人的劳动强度。

因此针对不同的工作需要,自动涂胶机可以采用框架式机器人或多自由度机器人来对结合面进行涂胶,同时,这项技术的应用也意味着,每天给国家企业带来巨大的经济效益。

采用自动涂胶机可以快速准确、经济、清洁地完成涂胶工艺,提高产品质量,降低生产成本。

关键词:密封;涂胶;框架式机器人;自动涂胶机AbstractIn recent years, with the development of production and technology,electromechanical integration has made great development, automatic glue machine in the assembly and maintenance of mechanical equipment has been widely used, not only raised the labor productivity, but also save the energy and materials. The car industry, in particular, to auto parts joint sealing requirements to a certain extent, the joint surface need glue, glue the accuracy on the performance of the car is essential, natural puts forward higher requirements on automatic glue machine. Before coating is done rely on manual workers in, coating efficiency is extremely low, and it is difficult to guarantee the uniformity of coating and the thickness of the colloid. Automatic glue machine both can guarantee the uniformity of coating and can effectively save materials, greatly improving the work efficiency and work quality, reduce the labor intensity of workers. Therefore in accordance with the need of different jobs, automatic glue machine frame type robot or more degrees of freedom robot can be used to implement the joint surface for coating, at the same time, the application of this technology means that every day to the state enterprise to bring the huge economic benefits. Adopts automatic glue machine can be done quick, accurate, economic, clean coating process, improve product quality, reduce production costs.Key words:Tight;gluing;Frame type robot;Automatic glue machine目录摘要 (I)Abstract (I)第1章绪论 (4)第2章自动涂胶机的总体结构设计 (5)2.1 设计任务和内容 (5)2.2 设计要求 (5)2.3 自动涂胶机方案的拟订 (5)2.4 技术参数 (6)2.5 本章小结........................................ 错误!未定义书签。

总装车间风挡玻璃机器人自动涂胶系统设计

总装车间风挡玻璃机器人自动涂胶系统设计

张灵芝

【期刊名称】《汽车工艺与材料》

【年(卷),期】2017(000)010

【摘要】汽车风挡玻璃机器人自动涂胶系统是目前汽车行业总装领域运用自动化程度较高的系统.通过对风挡玻璃自动涂胶系统的深入研究,在系统集成规划、机器人编程、非标结构设计、温控系统设计等方面进行实验探索,提高风挡玻璃自动涂胶的稳定性和质量,最大化实现设计意图.与传统手工涂胶相比,最终达到成本更低、质量更加稳定可靠、作业速度更快、劳动负荷更低的目的.

【总页数】8页(P12-19)

【作者】张灵芝

【作者单位】中国第一汽车股份有限公司红旗分公司,长春 130000

【正文语种】中文

【中图分类】TH18

【相关文献】

1.汽车风挡玻璃机器人自动涂胶系统的设计

2.机器人在风挡玻璃涂胶系统中的成功应用

3.机器人风挡玻璃涂胶的成功应用范例

4.基于机器人的汽车风挡玻璃自动涂胶装配运用

5.关于某工厂风挡玻璃机器人自动涂胶系统的设计

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d . 该 I 似 检测 玻璃 占位 的传 感器 优 先选 Ⅲ 超 声 传感 器 , 以 保证 传感 器 物理 位 置 不 发生 变 化

的前 提 下 . 利用 超 声 波 可 以检测 到 玻 璃 在上 升 及

图 2 旋 转 工位构 成

旋转 升降 装置 主要 转 台 、 真 空组 件 、 升降 装 置、 转 台旋 转 刮位 { 刖 装置 和底 架构成 , 具 体构 成

如 2所 示

图 3 烘 干工 位构成

b . 送J x 【 管路 的设计 应满 足送 风路 线 可 以 覆盖 前后风挡 涂胶 域 。通 过 在管路 上 布置 不同 位置 及 朝向 的送 风孔达 到涂胶线路 全覆 盖 、

总 装 车 间风 挡 玻 璃 机 器 人 自动 涂 胶 系统 设 计

张 灵 芝

( 巾 围第一 汽车 股 份有 限公 司红 旗 分公 司 , 长春 l 3 0 0 0 0 )

摘要 : 汽 车 风 挡 玻 璃 机 器 人 自动 涂 胶 系 统 是 日前 汽 车 行业 总 装 领 域 运 用 自动 化 程 度 较 高

该 l 位 主要 作川 是川 丁玻 璃 的 粗定 化 及涂 底 胶 等 操 作 将 玻 璃 按 照 要求 放 钏 旋转 台 } 后. 拨

动按 钮 …旋 转 玻 璃 以 完 成涂 底 胶操 作 . 完 成 涂

作者简介 : 张灵芝( 1 9 8 4 一) , 男, 工程师 , 工学学士, 研 究方向 为总

装 自动 化 设 备 的 设 计 与 调 试

底胶操 作 后 , 将 玻璃 旋 转 到初 始位 置后按 动按 钮 .

使 玻璃下 降到输 送带 上 ,

A T &M 2 0 1 7 年 第1 0期

2 汽 车 m 艺 与 材 料

A T &M - 昊 界

不影 响整 个系统正 常T作 。

中 图分 类 号 : T H1 8

机 器 人涂 胶 自动 识 5 = ; I J 连 续 生 产

文献 标 识 码 : B

l 前 言

日前 汽 车 行业 前后 风挡 玻 璃 总 装 车问 的 安 装 r 艺均 使 用 粘接 厂艺, 该 T 艺主 要包 含 车 身涂 底胶 、 风 挡 涂清 洁 剂 、 底涂 、 玻 璃胶 等 。使 川 涂胶 1 的优点为快捷 、 密封 , 减震性 、 降 噪 性 良好 , 机 器 人 自动 涂 胶 系统 具 有 材 料成 本 低 廉 、 产节

供胶 系统 等

2 风 挡玻 璃 机器 人 自动涂 胶 系统 的主 要

构 成

口前 1 人 J 大 多数 风挡 玻璃 自动涂 胶 系统 主 要 7个部 分组 成 , 分 别为旋转 位 、 烘十 丁 位、 央 紧

图 1 机 器 人 目 动 涂 胶 系 统 总 图

2 . 1 旋转工位 2 . 1 . I 构 成

降f I 、 f 住陔 l 位 的状 态 如果选 必 须依 靠接 触 玻 璃 才能得 到 信 号的传感 器 , 在玻 璃旋 转时 , 将 无 法得 到玻 璃 的状 态 信息 . 旋 转 旋转过 程 中 , 与输 送带 有合理 的高 度 差。 避 免存 现 牢较 大的玻 璃 时 , 玻璃 与输送带

拍怏 、 生 产 一致 性 好 、 柔性大等特点 。 日 一 般 的 自动 涂 胶 系统 主要 分 为 旋 转 ] f 、 烘 干丁位 、

对 中 识别 T 位、 翻转 T他 、 机器 人 、 供 胶 系统 附 件 具体 构 成如 l 所 爪

夹 紧 对 巾识 别 f 位、 翮 转 r位 、 机 器 人及 附 件 和

c.

பைடு நூலகம்

2 . 1 . 2 设 计 螫点

a . 自 旋转过 程 r f 1 , 转 台 小能 与传 送带有 干

涉 点

在送 风管路 上应 该装有 温度 传感器 , 实 时检

l , . 在旋转 到 位后 , 锁止 气缸必 须准确 有效 的将

旋转 台锁紧 , f  ̄ - i i E J 2 升和下 降状态一 致 .

的 系统

通 过 对 风 挡 玻 璃 自动 涂 胶 系统 的 深 入研 究 在 系统 集 成 规 划 、 机 人编 程 、 非 标结 构

设计 、 温 控 系统 设 计 等 方 面进 行 实 验 探 索 , 提 高 风 玻 璃 f { 动涂 胶 的 稳 定性! 和 质 , 最 大 化 实

现 没计 意 冈 与 传统 手工 涂 胶 相 比 , 最终 达 到 成 本 更 低 、 质 量 更 加 稳 定 可靠 、 作、 I 速 度 更快 、 劳 动 负 荷 更 低 的 目的 。 关键词 : 系统 设 计

: f 化后 , 旋转 台必须 及时升 起

d . 玻璃 在 陔丁位 吹风时 , 应 陔设 定最 短停 留时 问, 并且 该 时 问可 以 在 人机 交 换 的触 摸 屏上 易修 改 设 定最短 停 留H e f t 1 的 目的 为 当后 续 T位没有 玻璃 时 , 可以保 证玻璃 t 2 的底涂烘 干 、

有_ _ 卜 涉点

2 . 2 烘 干 工 位

定 位 及 自动识 别 , 保 证 同类 型 的玻 璃 夹 紧后 状 态

一

致

其识 别 原理 为通 过夹 紧 位 定位柱 夹 紧时 移

测“ 5 风 口温 度 , 且该传 感 器应 陔 具有 , 当电加热 装 置 本体 传感 器损 坏 导 致 温度 过 高 时 , 可 以报 警 并 切 断 吹J x 【 机 的功 能 , 同 时在 人 机 界 面上应 该有 报

警提 示 。

c . 旋 转 的 降 和 升 时 机 必 须 准 确 快速 。 下 降时 必 须 保证 传 送带 已经 停 止 , 任 玻璃 送 …该 _