氯代丙酰氯的制备工艺1

丙酰氯结构式

丙酰氯结构式丙酰氯是一种有机化合物,其分子式为C3H5ClO。

它是一种无色至微黄色的液体,具有刺激性气味。

丙酰氯是酰氯的一种,酰氯是一类化学中的亲电试剂,常用于有机合成反应中。

丙酰氯的结构式如下所示:H Cl| |H3C-C=O-Cl|H如上所示,丙酰氯分子由丙酰基(CH3C=O)与氯原子(Cl)组成。

丙酰基是丙酮(CH3COCH3)中的一个氢原子被氯原子取代而成的。

丙酰氯具有两个不同的官能团,即酰基(C=O)和卤素原子(Cl)。

其中,酰基是极性官能团,具有一定的电负性,而卤素原子是亲电试剂。

这些官能团的特性使得丙酰氯在许多有机反应中具有重要的应用价值。

丙酰氯可以作为乙酸的衍生物,它可以与乙醇等醇类反应生成酯,这个反应被称为丙酰化反应。

例如,当丙酰氯与乙醇反应时,生成的产物是乙酸乙酯。

这种反应在化学合成中非常常见,用于实现酯类的有机合成。

丙酰氯还可以与胺类化合物反应生成酰胺衍生物,这个反应被称为酰胺化反应。

丙酰氯与胺反应生成的酰胺通常有较好的稳定性,并且可以用于制备药物、染料和其他有机化合物。

此外,丙酰氯还可以与含有活泼氢原子的化合物反应,进行烷基化反应,生成酮类化合物。

这个反应通常需要催化剂的存在,它是一种重要的有机合成方法。

丙酰氯还可作为酰化试剂,参与有机合成中的其他反应。

例如,它可以与胺反应生成酰胺,与醇反应生成酯,与酚反应生成酚醚等。

总之,丙酰氯是一种重要的有机化合物,具有多种重要的反应和应用。

它在医药、染料、农药和化学工业中具有广泛的用途。

对于化学研究人员和有机合成工作者来说,了解丙酰氯的结构和性质,以及它的反应机理和应用,对于有机化学的发展和应用具有重要的意义。

丙酰氯 二酰化杂质

丙酰氯二酰化杂质丙酰氯(Propionyl chloride)是一种有机化合物,化学式为C3H5ClO2。

它是一种黄色的液体,具有强烈的刺激性气味,是一种重要的酰化剂,在有机合成中有着广泛的应用。

然而,在丙酰氯的合成过程中,可能会产生一些二酰化杂质,这些杂质会对丙酰氯的质量和后续反应产生不良影响。

本文将就丙酰氯中的二酰化杂质进行详细的讨论。

一、丙酰氯的合成方法丙酰氯的合成方法主要有两种:氯代法和醇氧化法。

1. 氯代法:这是合成丙酰氯的工业方法。

该方法以丙烯为原料,通过氯化反应生成丙酰氯。

首先,丙烯与氯化氢在催化剂的作用下,进行加成反应生成氯代丙烷,然后氯代丙烷在加热的条件下,与氯气进行取代反应,生成丙酰氯。

2. 醇氧化法:这是实验室合成丙酰氯的常用方法。

该方法以丙醇为原料,通过氧化反应生成丙酰氯。

首先,丙醇在催化剂的作用下,与氧气进行氧化反应,生成丙醛,然后丙醛在继续氧化的条件下,生成丙酰氯。

二、二酰化杂质的生成在丙酰氯的合成过程中,可能会产生一些二酰化杂质,这些杂质主要是由原料或反应过程中的一些副反应所产生的。

1. 氯代法中的二酰化杂质:在氯代法中,由于氯气的过量使用,可能会导致氯代丙烷的副反应,生成一些二酰化杂质。

此外,氯代丙烷在加热的条件下,也可能发生分解反应,生成二酰化杂质。

2. 醇氧化法中的二酰化杂质:在醇氧化法中,由于氧化反应的条件不易控制,可能会导致丙醛的过度氧化,生成二酰化杂质。

此外,催化剂的活性也可能影响二酰化杂质的生成。

三、二酰化杂质的影响二酰化杂质会对丙酰氯的质量和后续反应产生不良影响。

一方面,二酰化杂质会影响丙酰氯的纯度,降低其质量和收率。

另一方面,二酰化杂质可能会影响丙酰氯的后续反应,产生一些不必要的副反应,影响反应的顺利进行。

四、二酰化杂质的去除为了提高丙酰氯的质量和纯度,需要对其中的二酰化杂质进行去除。

常用的去除方法有:蒸馏、萃取、分子筛吸附等。

通过这些方法,可以将二酰化杂质从丙酰氯中分离出来,提高其纯度和质量。

丙酰氯的合成

丙酰氯的合成

优势: 优势:

PCl3方法工艺比较成熟,操作简单,在国内

被大多数企业所采用,相比其他方法, SOCl2法比较难于分离,故不采用,而苯甲 酰氯法成本高,工艺不合理,光气法光气 有毒相比之下,PCl3法有自身的优势

丙酰氯的将丙酸与三氯化磷反应,反应液经 冷凝、蒸馏而得。

3CH3CH2COOH+PCl3— 3CH3CH2COCl+H3PO3

丙酰氯的合成

工艺过程: 工艺过程

将丙酸与PCl3投入反应锅,加入数粒瓷片,在 50℃下回流6h,静置1-2h,分出下层亚磷酸,即 得丙酰氯。在丙酸: PCl3 =1.32:1的条件下,收 率为95%,所得粗产品可用蒸馏的方法,收集80℃ 左右分馏分即得成品。原料消耗额:丙酸(99.5%) 990kg/t,PCl3(98%)690kg/t 成品:丙酸:8500元/t, PCl3 3180元/t

氯代丙酰氯生产工艺

氯代丙酰氯生产工艺氯代丙酰氯的生产啊,就像是一场超级酷炫又有点神秘的魔法秀。

想象一下,那些原料就像是一群等待变身的小魔法精灵。

首先呢,我们要有丙烯作为基础原料,这丙烯啊,就像是一个单纯质朴的小青年,充满了无限的可能性。

然后,把它放进反应釜这个大魔法锅里,就像是把小青年送进了魔法训练营。

接着,要让氯气也参与进来。

氯气就像个脾气有点暴躁的怪家伙,一进来就和丙烯开始了一场激烈的“化学之舞”。

它们在反应釜里扭来扭去,互相碰撞、结合,就像两个舞者在舞台上疯狂地互动,这个过程就产生了氯丙烯。

这氯丙烯啊,就像是从魔法训练营里毕业的小战士,已经有了新的模样。

然后呢,这氯丙烯还要再经历一次挑战,和一氧化碳、氯气再次在反应釜这个大舞台相聚。

一氧化碳就像是个低调的辅助者,默默地和氯丙烯、氯气搅和在一起。

它们在反应釜里就像在开一场疯狂的化学派对,反应的温度和压力就是派对的气氛调节员。

在这个过程中,分子们就像一群小蚂蚁在搬家,忙忙碌碌地重新排列组合。

反应产生的氯代丙酰氯就像是这个派对的终极宝藏,是经过重重考验才诞生的魔法结晶。

整个生产工艺就像一条充满挑战的冒险之路。

反应釜就像一个神秘的魔法城堡,原料们在里面经历各种奇妙的变化。

如果温度或者压力这些魔法参数没控制好,那就像是魔法咒语念错了一样,可能就得不到我们想要的氯代丙酰氯这个魔法宝物了。

而且啊,生产过程中的各种设备就像魔法道具一样,必须要精心维护。

管道要是堵住了,就像魔法通道被封印了,原料就没办法顺利变身啦。

氯代丙酰氯生产工艺虽然复杂,但就像一场充满惊喜和意外的旅程。

每一个环节都像是一个小关卡,只有顺利通过,才能收获最终的魔法成果。

这就像是在烹饪一道超级复杂的魔法菜肴,各种原料的比例、烹饪的火候(反应条件)都得恰到好处,才能做出这道名为氯代丙酰氯的神奇菜品。

这神奇的化学物质,又像是一把特殊的钥匙,能开启更多化学工业领域的大门呢。

酰氯的制备方法

酰氯是一种重要的羧酸衍生物,在有机合成、药物合成等方面都有着重要的应用,主要可以发生水解、醇解、氨(胺)解、与有机金属试剂反应、还原反应、α氢卤化等多种反应。

酰氯是最活泼的酰基化试剂,极限结构的共振杂化体。

这种共振效应稳定了整个分子,也加强了羰基碳原子与离去基团的键。

共振效应是一种稳定效应,它依赖于成键原子轨道的交盖,酰氯受这种共振的影响可能是最小的,因为这种共振需要碳原子的2p轨道与氯原子的3p轨道交盖,这两种轨道的大小不同,它们之间的交盖不大,对Cl 来说,结构(Ⅱ)的贡献不大,酰氯由于共振影响而受到的稳定作用是最小的,因此,酰氯是最活泼的酰基化试剂。

在一些羧酸不能进行或进行非常缓慢的反应中将羧酸制成酰氯使反应活性和产率大大提高。

目前,制备酰氯的方法最常用的SOCl2,三氯化磷,五氯化磷,三光气等,本文对几种方法进行论述。

1二氯亚砜法1.1二氯亚砜在酰氯制备中的应用脂肪酸(包括不饱和脂肪酸)芳香酸,有机磺酸和取代酸(如氨基酸和卤代酸等)在催化剂存在下均能与氯化亚砜生成酰氯,催化剂通常使用N,N-二甲基甲酰胺(DMF)、N,N-二甲基苯胺和吡啶等。

反应过程中氯化亚砜一般先与催化剂结合,然后再与羧酸反应生成酰氯。

(1)三甲基乙酸在己内酰胺催化下与氯化亚砜反应生成三甲基乙酰氯,产率96%。

(CH3)3CCOOH→(SOCl2己内酰胺)→(CH3)3COCl(2)对(间)苯二甲氯化亚砜酸和氯化亚砜反应制得对(间)苯二甲酰氯。

这两种产品主要用于有机合成,是目前广泛使用的增塑剂对苯二甲酸二异辛脂(DOTP)和邻苯二甲酸二异辛酯的合成原料。

(3)邻氯苯甲酸和氯化亚砜反应生成邻氯苯甲酰氯。

该产品主要用于有机合成以及医药,染料中间体的合成。

(4)用丁(庚、辛、癸)酸和氯化亚砜反应制得丁(庚、辛、癸)酰氯,用十六碳酸和氯化亚砜反应制得十六碳酰氯,这4种产品常用于医药中间体的合成。

CH3(CH2)n COOH→(SOCl2)→CH3(CH2)n COCl n=4-20(5)硬脂酸和氯化亚砜反应制得的硬脂酸酰氯可用于合成护肤品,双硬脂酸曲酸脂和制备造纸工业的中性施胶剂——烷基烯酮二聚体(AKD)。

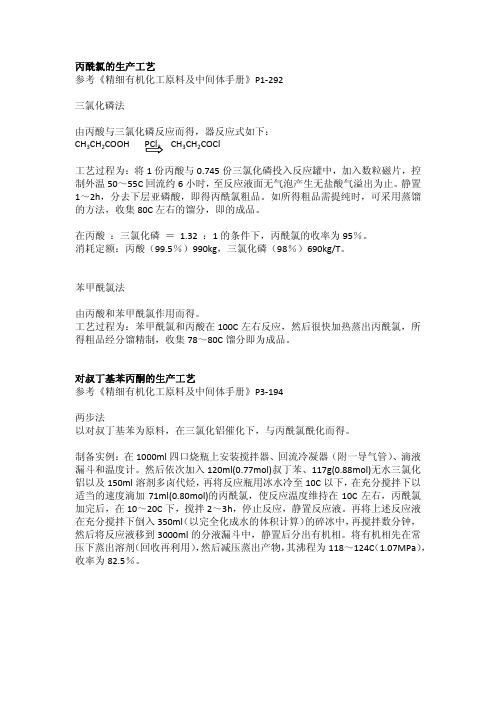

丙酰氯的生产工艺

丙酰氯的生产工艺参考《精细有机化工原料及中间体手册》P1‐292三氯化磷法由丙酸与三氯化磷反应而得,器反应式如下:CH3CH2COOH CH3CH2COCl工艺过程为:将1份丙酸与0.745份三氯化磷投入反应罐中,加入数粒磁片,控制外温50~55C回流约6小时,至反应液面无气泡产生无盐酸气溢出为止。

静置1~2h,分去下层亚磷酸,即得丙酰氯粗品。

如所得粗品需提纯时,可采用蒸馏的方法,收集80C左右的馏分,即的成品。

在丙酸 :三氯化磷 = 1.32 :1的条件下,丙酰氯的收率为95%。

消耗定额:丙酸(99.5%)990kg,三氯化磷(98%)690kg/T。

苯甲酰氯法由丙酸和苯甲酰氯作用而得。

工艺过程为:苯甲酰氯和丙酸在100C左右反应,然后很快加热蒸出丙酰氯,所得粗品经分馏精制,收集78~80C馏分即为成品。

对叔丁基苯丙酮的生产工艺参考《精细有机化工原料及中间体手册》P3‐194两步法以对叔丁基苯为原料,在三氯化铝催化下,与丙酰氯酰化而得。

制备实例:在1000ml四口烧瓶上安装搅拌器、回流冷凝器(附一导气管)、滴液漏斗和温度计。

然后依次加入120ml(0.77mol)叔丁苯、117g(0.88mol)无水三氯化铝以及150ml溶剂多卤代烃,再将反应瓶用冰水冷至10C以下,在充分搅拌下以适当的速度滴加71ml(0.80mol)的丙酰氯,使反应温度维持在10C左右,丙酰氯加完后,在10~20C下,搅拌2~3h,停止反应,静置反应液。

再将上述反应液在充分搅拌下倒入350ml(以完全化成水的体积计算)的碎冰中,再搅拌数分钟,然后将反应液移到3000ml的分液漏斗中,静置后分出有机相。

将有机相先在常压下蒸出溶剂(回收再利用),然后减压蒸出产物,其沸程为118~124C(1.07MPa),收率为82.5%。

参考《农药中间体手册》P3594‐叔丁基苯丙酮其制备方法是将叔丁基苯、无水三氯化铝和石油醚加入反应釜内,在搅拌下于20C滴加丙酰氯约2~2.5小时,加完后继续反应1h,然后倒入冰水中,分出石油醚层,水层再用石油醚萃取1次,合并石油醚液,水洗,蒸馏回收石油醚,再减压蒸馏得成品。

宁夏金海沃德科技有限公司1000...

建设项目特点

本项目位于石嘴山市平罗县红崖子乡(宁夏精细化工基地),租赁宁夏金海鑫武 精细化工有限公司西边预留用地,根据现场调查,评价范围内无环境敏感区及敏感 点,项目东北侧 2.2km 为都思兔河,属于规划的工业用地。项目建设规模为 10000 吨/ 年丙酰氯、特戊酰氯、异丁酰氯、4000 吨/年高纯晶体亚磷酸,6000 吨/年氯代特戊酰 氯、氯代丙酰氯项目。项目按照功能单元划分为生产区和公用辅助设施区,生产区包 括生产车间、储罐区、液氯气化车间、库房等;公用辅助设施区主要为污水处理设 施、事故水池、循环水池等。

因此,在切实落实本次环评报告中提出的各项防治措施后,从环境保护的角度来 看,本项目在拟选厂址内建设是可行的。

4

宁夏金海沃德科技有限公司 10000 吨/年丙酰氯、特戊酰氯、异丁酰氯、4000 吨/年高纯晶体亚磷酸,6000 吨/年 氯代特戊酰氯、氯代丙酰氯项目环境影响报告书

目录

1 总则.......................................................................................................

三嗪的合成工艺

三嗪的合成工艺

三嗪的合成工艺主要有以下几种方法:

1. 茚三酮法:首先通过苯胺和亚硝基苯反应,得到2-硝基苯胺,然后将其和醋酸酐反应,得到2-硝基苯乙酮。

再将2-硝基苯乙酮和氨一起加热,进行环合反应,生成3-硝基吡啶。

最后通过氢气和铁粉还原,得到三嗪。

2. 氯丙酰胺法:首先将4-氯苯胺和氯丙酰氯反应,生成N-氯丙酰-4-氯苯胺,再将其与氨一起加热,进行环合反应,生成三嗪。

3. 三氟甲酸法:首先将二氰胺与三氟甲酸反应,生成三氟甲酸二氰胺盐,然后再将其和氨水一起加热,进行环合反应,生成三嗪。

以上是常用的三嗪合成工艺,其中茚三酮法和氯丙酰胺法是较为常见的方法。

不同的合成工艺选择可以根据具体情况和需求进行。

10氯化工艺主要产品目录

一氯乙酸乙酯

2・氯烟酸

三氯氧硅

2-氯-6-氟苯甲醛

三氯甲烷

2-氯-5-氯甲基口比咤

氯化工艺主要产品目录

产品名称

硫酰氯

五氯化磷

二氯四胺

盐酸二甲双服

丙酰氯

三氯化磷

氯乙酰氯

二氧化氯

氯化亚研

氯乙酸

特戊酰氯

氯化聚氯乙烯

三氯化铁

苯基二氯化磷

羟基乙叉二磷酸

氯化石蜡

二氯化硫

氯乙酸乙酯

一氯化硫

三氯乙烯

氯代环己烷

二氯异氟尿酸钠

2-氯代丙酰氯

三苯基氯化锡

二氯乙酸

一、二氯频那酮

四氯苯醒

三氯乙酸

氯丙烯

4,5,6,7-四氯苯配

甲基烯丙基氯

α-氯代丙烯月青

二氯瞳咻

2-氯-5-氯甲基毗咤

对二氯茉

氯仿

2、4.二氯苯酚

四氯化钛

氯化聚乙烯

三氯氧磷

环氧氯丙烷

一氯甲烷

氯化石蜡烷基磺酰氯

氯化茉

丙酰氯

氯化甲苯

氯代丙酰氯

氯化氢

氯乙烷

2-氯-5-氯甲基“比呢尿酸

2-氯-7-氟苯甲醛

一(二)氯乙酸甲酯

二氯甲烷

三氯乙酰氯

3_氯丙酰氯合成方法的研究

图 2 不同温度时间下异丁烯转化率

从图 2 可见, 异丁烯的转化率随温度的升高而 增大, 但是对温度参数进行强化后我们发现催化剂 的活性却降低了, 即高温影响了催化剂的寿命, 实 验中我们把催化剂可经历的操作时间作为稳定性 的衡量依据, 由此可知 90℃下催化剂 ZSM- 5 的寿 命最短; 60℃下催化剂 ZSM- 5 的寿命最长, 但此温 度下异丁烯的转化率最低。因此 75℃是我们所确定 的最佳温度。

向 3- 氯丙酸滴加 120 mL 二氯亚砜, 保持原反 应温度, 3 h 加毕, 再反应 1 h。然后减压蒸馏, 收集 0.066×105Pa( 68~70℃) 的馏分为 3- 氯丙酰氯 175 g。

3- 氯丙 酸 的 高 效 液 相 色 谱 测 定 条 件 : Hamilton PRP- 1, 10 μm ( 5×0.4) 型柱, 12∶88 乙腈- 水做流动 相, 波长 210 nm, 柱温 30℃, 流速 1 mL /min。样品配 置, 180 mg 3- 氯丙酰氯的样品, 用 2 mL 乙腈、10 mL 水溶解, 倒入 20 mL 容量瓶中, 放置 30 min, 然后用

面积百分比 8.21

10.13 81.66

t /s 图 1 3- 氯丙酸的高效液相色谱图

由于 3- 氯丙酰氯遇水发生反应, 所以用 3- 氯 丙酸进行液相色谱分析, 谱图见图 1。将图 1 所示谱 图与标准物的谱图进行对比数据基本吻合, 说明合

收稿日期: 20 3 月

第 21 卷第 2 期 2007 年 3 月

天津化工 Tianjin Chemical Industry

Vol.21 No.2 Mar.2007

氯代丙酰氯生产工艺

氯代丙酰氯生产工艺嘿,朋友,今天咱就来唠唠氯代丙酰氯的生产工艺,这可真是个有趣又神秘的事儿呢!我有个朋友叫小李,他就在一家化工企业工作,专门和这些化学品打交道。

有一次我去他厂里参观,就看到了氯代丙酰氯生产的一些流程,那场面,可真是让我大开眼界。

氯代丙酰氯的生产啊,原料的选择就像是盖房子选砖头一样重要。

一般来说,我们主要采用丙酸和氯气作为原料。

这丙酸就像是一个基础的积木块,氯气呢,则像是一种神奇的胶水或者涂料,能把这个积木块变得与众不同。

你想啊,如果没有合适的原料,就像盖房子没有好砖头和胶水,那房子能盖得起来吗?肯定不行啊!首先得把丙酸放到特制的反应容器里。

这反应容器啊,可不是随随便便的一个罐子,那可是经过精心设计的,就像一个超级安全的小城堡,要保证反应在里面顺利进行,不会出现什么意外情况。

这时候呢,开始慢慢通入氯气。

通入氯气这个过程得小心翼翼的,就像给气球打气一样,不能太猛,不然容易出问题。

操作人员得时刻盯着各种仪表数据,那紧张的程度,就像在照顾一个刚出生的婴儿,生怕出一点差错。

在反应过程中啊,温度的控制那是相当关键的。

这温度就像是做菜时的火候一样,火大了或者火小了,做出来的菜味道就不对。

对于氯代丙酰氯的生产来说,温度过高或者过低都会影响反应的进行。

如果温度太高了,就像你把蛋糕放进烤箱里烤太久了,最后可能得到的不是美味的蛋糕,而是一团黑乎乎的东西。

在这个反应里呢,可能就会产生一些我们不想要的副产物,那可就糟糕了。

如果温度太低呢,反应就像乌龟爬一样慢,效率极低。

所以啊,要把温度控制在一个刚刚好的范围,这可不容易,需要有经验的技术人员和精确的温控设备。

我记得当时小李跟我说,他们厂里为了控制好温度,用了好多先进的设备呢。

那些设备上的显示屏就像一个个小眼睛,不停地闪烁着数据,告诉操作人员温度是不是正常。

他们还有一套专门的报警系统,如果温度偏离了设定的范围,就会像闹钟一样嘟嘟嘟地响起来,提醒大家赶紧采取措施。

3-氯丙酰氯的制备方法[发明专利]

![3-氯丙酰氯的制备方法[发明专利]](https://img.taocdn.com/s3/m/3c26ff6be53a580217fcfe23.png)

专利名称:3-氯丙酰氯的制备方法专利类型:发明专利

发明人:徐小虎

申请号:CN201410058325.5申请日:20140220

公开号:CN103819329A

公开日:

20140528

专利内容由知识产权出版社提供

摘要:本发明所采用的技术方案是,一种3-氯丙酰氯的制备方法,步骤如下:将丙烯酸和水混合,在20℃、搅拌下滴加氯化亚砜,然后加热回流3~8h,至丙烯酸反应完,常压蒸至120℃,再减压将产品蒸出。

本发明的有益效果是:本发明较两步法成本大大降低,后处理步骤少,产品收率高,纯度高,而且制备方法中需要加入水,有利于反应的进行,与现有技术中报道的制备方法有本质的区别。

经气相分析与标准样品对照分析,产品即3-氯丙酰氯。

用于做3’-氯苯丙酮,产品及收率一致。

申请人:常州市正锋光电新材料有限公司

地址:213161 江苏省常州市高新技术产业开发区人民东路158号3号楼2层202A孵化单元房国籍:CN

代理机构:常州市英诺创信专利代理事务所(普通合伙)

代理人:王美华

更多信息请下载全文后查看。

气相色谱法测定氯化亚砜的含量

气相色谱法测定氯化亚砜的含量

季开忠;董洪文

【期刊名称】《山东医药工业》

【年(卷),期】2000(019)006

【摘要】氯化亚砜是布洛芬的最初原料,其质量的好坏直接影响布洛芬用中间体氯代丙酰氯的含量和布洛芬的收率。

目前,氯化亚砜的生产厂家用沸程法控制其质量。

此法专属性差,定量不准;国外采用碱量法、碘量法、银量法测定其含量早有报道。

选用热导池为检测器的气相色谱法也有报道,但以热导池为检测器的色谱法,分离不好,拖尾严重,影响定量分析,且需对热导池池体及热导丝进行特殊镀金化合物处理。

关于选用电子捕获检测器的色谱法尚未有报道。

【总页数】2页(P19-20)

【作者】季开忠;董洪文

【作者单位】山东新华制药股份有限公司;山东新华制药股份有限公司

【正文语种】中文

【中图分类】R971.1

【相关文献】

1.气相色谱法测定复方丹参片中冰片的含量及含量均匀度 [J], 黄捷;吴桂凡

2.碘量法测定氯化亚砜含量 [J], 武红卫

3.固相萃取-气相色谱-串联质谱法测定牛奶中9种N-亚硝胺的含量 [J], 李登昆;

张云;赵士权;刘祥萍;李磊

4.以碘量法代替蒸馏法测定氯化亚砜含量 [J], 苏红维

5.气相色谱法和分光光度法测定苯乙烯塔釜液中DNBP含量的比较 [J], 单洁;王全;张玉涵;徐明智

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业论文

论文题目:氯代丙酰氯的制备工艺

目录

摘要 (3)

关键词 (3)

引言 (4)

1.酰化反应 (4)

1.1.配料 (4)

1.2准备工作 (4)

1.3操作过程 (4)

1.4重点操作和异常处理 (4)

2.酰化蒸馏 (5)

2.1酰化蒸馏 (5)

2.2酰化蒸馏残液处理 (5)

2.3重点操作及异常处理 (5)

3.氯化反应 (5)

3.1配料 (5)

3.2投料 (5)

3.3氯化反应 (5)

3.4重点操作及异常处理 (5)

4.氯化蒸馏 (5)

4.1蒸馏 (5)

4.2蒸馏残液处理 (6)

4.3重点操作 (6)

5.计算公式 (6)

6.结语 (7)

致谢 (7)

参考文献 (10)

附录 (11)

摘要:氯代丙酰氯是一种应用领域十分广泛的重要化工原料。

山东新华制药(寿光)有限公司是由丙酸与三氯化磷反应生成丙酰氯(该工序下同时还生成一些其他物质:亚磷酸),丙酰氯与氯气反应生成2-氯代丙酰氯。

该论文所重点介绍的是氯代丙酰氯的整体制备过程。

关键词:酰化反应;蒸馏提纯;氯化反应

引言

氯代丙酰氯本品是重要的有机合成原料,医药上用作合成布洛芬,农药上用作合成除草剂等。

我厂制备氯代丙酰氯的工艺中主要用到两种反应:酰化反应与氯化反应,其中每部反映后都需要进行蒸馏提纯,依据每部反应后产生物料的沸点不同进行蒸馏提纯。

氯代丙酰氯的制备工艺

1酰化反应

a)穿戴好防酸服、防护眼眼睛和胶皮手套。

b)检查尾气吸收系统运转正常,检查酰化罐及相关管路干燥、罐内无异物,阀门开关正确。

c)开尾气吸收系统,用压缩空气将三氯化磷压入计量罐。

1.3操作过程

a)开水流真空泵,关其他阀,开酰化罐真空泵,开酰化罐丙酸进料阀,将配量的丙酸吸入酰化罐。

吸完后关进料阀,关真空泵,开排气阀,停水流泵。

b)开酰化罐回流冷凝器冰盐水阀,开酰化罐回流阀,开酰化罐搅拌,控制酰化罐不冒烟,滴加入三氯化磷,在30-120分钟内加完。

c)开热水循环泵,将热水通入酰化罐夹层升温。

4-8小时后,控制酰化罐内温度40-45℃反应4个小时。

d)关热水阀,停搅拌,保持酰化罐40-45℃将亚磷酸分入桶内,粗丙酰氯用压缩空气压入酰化蒸馏罐。

1.4重点操作和异常处理

a)酰化反应为无水反应,酰化罐及相关管路应保持干燥。

b)三氯化磷及丙酰氯易挥发,操作过程中应及时开回流冷凝器冰盐水,防止物料损失。

c)分亚磷酸必须仔细,防止亚磷酸分不彻底造成蒸馏存在安全隐患或将丙酰氯分入亚磷酸中造成损失。

d)加三氯化磷时注意控制加料速度,当罐内冒烟时立即停止加料,请示技术人员处理。

2酰化蒸馏

2.1酰化蒸馏

a)复查酰化蒸馏罐干燥、罐底阀关,开蒸汽烘罐至干燥,开进料阀,将粗丙酰氯打入罐内。

b)开冷凝器冰盐水,开尾气吸收系统。

复查丙酰氯受器及低沸受器进料阀关,开回流阀,开蒸馏罐蒸汽(压力≤0.4Mpa),回流1-1.5小时收集低沸至气相温度≥75℃后开始接收正沸。

控制回流比1/4。

蒸馏后期,当罐内温度升至110℃或罐内体积≤200L后立即关蒸汽,蒸馏液不出后关受器进料

阀,关冷凝器冰盐水。

2.2酰化蒸馏残液处理

a)蒸馏罐降温至60℃以下,关尾气阀,打开蒸馏罐视镜,开真空阀,开水流真空泵,开搅拌,向蒸馏罐加入2000L水。

开始时缓慢滴加,当罐内剧烈冒烟时,停止滴加,待罐内平稳后继续滴加。

罐内温度不再上升时加大加水速度。

b)升温至50-60℃搅拌3小时。

c)将刷灌水装桶。

观察蒸馏罐内无异物为合格,否则重复以上过程刷罐。

2.3重点操作及异常处理

a)蒸馏时液相温度不得超过110℃,防止蒸干发生爆炸事故。

b)丙酰氯为禁水物质,进料前严格复查设备管路无水,投料前将蒸馏罐烘干。

c)洗罐加水、加碱时控制速度,防止反应放热剧烈造成有毒气体泄漏。

d)残留物装桶时注意安全。

3氯化反应

3.2投料:

复查氯化罐干燥,罐底阀关,开真空将氯磺酸吸入罐内,加入丙酰氯。

3.3氯化反应

a) 开冷凝器冷凝水,开尾气吸收系统,记录氯气钢瓶初始重量,开通氯阀,控制通氯气速度,30-50Kg/h向氯化罐内通氯气,罐温升至40-45℃后保持该温度进行氯化反应。

b)通氯后期要逐渐降低通氯速度,注意观察玻璃冷凝器内颜色变化。

c)通氯达到末期,关氯气系统进氯阀停止通氯,关尾气冷凝液阀门,开真空,取粗氯丙酰氯分析。

当玻璃冷凝器颜色变黄或在自然情况下温度上升缓慢(每2小时不超过1℃),提前停止通氯、取样,并在BPR中注明。

d)粗氯丙酰氯合格后打入蒸馏罐。

不合格继续通氯直至合格:补充通氯量(kg)=丙酰氯投料量(kg)×粗氯丙酰氯中丙酰氯含量(%)×0.76。

3.4重点操作与异常处理

a)氯化反应为无水反应,投料前确保设备、管路干燥。

b)通氯速度、数量、温度严格控制上限,防止发生副反应,造成产品质量降低。

c)每班巡回检查(尤其在换屏后)如有异味用棉花蘸氨水接近各密封点,出现白烟处为泄漏点。

对泄漏点及时进行处理。

发生较大泄漏时报告小组及车间。

d)取样时关闭通氯阀,防止料液倒吸。

e)换氯气瓶时要用台秤称量后确认为空瓶后换下,氯气瓶药轻起轻落,严禁撞击。

4氯化蒸馏

4.1蒸馏

a)复查氯化蒸馏清洁、罐底阀关,开蒸汽烘罐至干燥。

开进料阀,将粗氯丙酰氯打入罐内。

b)开冷凝器冰盐水及循环水阀,开尾气吸收系统。

复查氯丙酰氯

受器进料阀关,开回流阀,开蒸馏罐蒸汽,回流0.5-1.0小时收低沸至气相温度≥105℃后接收正沸。

控制回流比1/4至液温125-135℃、残液600L一下,停止蒸馏,关蒸汽,蒸馏液不出后关冷凝器冰盐水及循环水。

4.2蒸馏残液处理

a)蒸馏罐降温至罐温50℃以下,开水流真空泵,关尾气阀,开真空阀,打开蒸馏罐滴水阀,开搅拌,向蒸馏罐滴加3000L水。

开始时缓慢滴加,当罐内剧烈冒烟时停止滴加,待罐内平稳后继续滴加。

罐内温度不再上升时加大加水速度。

b)升温至50-60℃搅拌三小时。

c)将刷灌水装桶。

观察蒸馏罐内无异物为合格,否则重复以上过程刷罐。

4.3重点操作:

a)蒸馏不可太干,以免残渣结块、刷罐时残渣难以放出。

b)排放残液时,操作人员应在现场观察,防止放满溢出造成污染。

5.计算公式:

收率(%)=氯丙酰氯重量/(4000×1.7137)×100%

参考文献

[1] 吴敬敏.简明精明化工大辞典[M].辽宁: 辽宁科技出版社,1999: 9-18.

[2] 陈洪针,刘家祺编.化工分离过程[M]. 北京: 化学工业出版社,1995: 5-14.

[3] 杨祖荣.化工原理[M].北京: 高等教育出版社,2004:268.。