特戊酸项目建议书

羟基特戊酸新戊二醇单酯项目可行性方案

羟基特戊酸新戊二醇单酯项目可行性方案规划设计/投资方案/产业运营羟基特戊酸新戊二醇单酯项目可行性方案羟基特戊酸新戊二醇单酯,学名为2,2-二甲基-3-羟基丙酸-2,2-二甲基-3-羟基丙酯,又称羟基新戊酸羟基新戊醇酯,简称HPN。

羟基特戊酸新戊二醇单酯分子式C10H20O4,相对分子质量为204.3,CAS编号为1115-20-4。

羟基特戊酸新戊二醇单酯为白色蜡状固体,略具吸潮性,溶于醇、醚,部分溶于水。

该羟基特戊酸新戊二醇单酯项目计划总投资14457.31万元,其中:固定资产投资12091.80万元,占项目总投资的83.64%;流动资金2365.51万元,占项目总投资的16.36%。

达产年营业收入22777.00万元,总成本费用17292.05万元,税金及附加287.63万元,利润总额5484.95万元,利税总额6529.12万元,税后净利润4113.71万元,达产年纳税总额2415.41万元;达产年投资利润率37.94%,投资利税率45.16%,投资回报率28.45%,全部投资回收期5.01年,提供就业职位328个。

报告依据国家产业发展政策和有关部门的行业发展规划以及项目承办单位的实际情况,按照项目的建设要求,对项目的实施在技术、经济、社会和环境保护、安全生产等领域的科学性、合理性和可行性进行研究论证;本报告通过对项目进行技术化和经济化比较和分析,阐述投资项目的市场必要性、技术可行性与经济合理性。

......羟基特戊酸新戊二醇单酯项目可行性方案目录第一章申报单位及项目概况一、项目申报单位概况二、项目概况第二章发展规划、产业政策和行业准入分析一、发展规划分析二、产业政策分析三、行业准入分析第三章资源开发及综合利用分析一、资源开发方案。

二、资源利用方案三、资源节约措施第四章节能方案分析一、用能标准和节能规范。

二、能耗状况和能耗指标分析三、节能措施和节能效果分析第五章建设用地、征地拆迁及移民安置分析一、项目选址及用地方案二、土地利用合理性分析三、征地拆迁和移民安置规划方案第六章环境和生态影响分析一、环境和生态现状二、生态环境影响分析三、生态环境保护措施四、地质灾害影响分析五、特殊环境影响第七章经济影响分析一、经济费用效益或费用效果分析二、行业影响分析三、区域经济影响分析四、宏观经济影响分析第八章社会影响分析一、社会影响效果分析二、社会适应性分析三、社会风险及对策分析附表1:主要经济指标一览表附表2:土建工程投资一览表附表3:节能分析一览表附表4:项目建设进度一览表附表5:人力资源配置一览表附表6:固定资产投资估算表附表7:流动资金投资估算表附表8:总投资构成估算表附表9:营业收入税金及附加和增值税估算表附表10:折旧及摊销一览表附表11:总成本费用估算一览表附表12:利润及利润分配表附表13:盈利能力分析一览表第一章申报单位及项目概况一、项目申报单位概况(一)项目单位名称xxx有限责任公司(二)法定代表人唐xx(三)项目单位简介本公司奉行“客户至上,质量保障”的服务宗旨,树立“一切为客户着想” 的经营理念,以高效、优质、优惠的专业精神服务于新老客户。

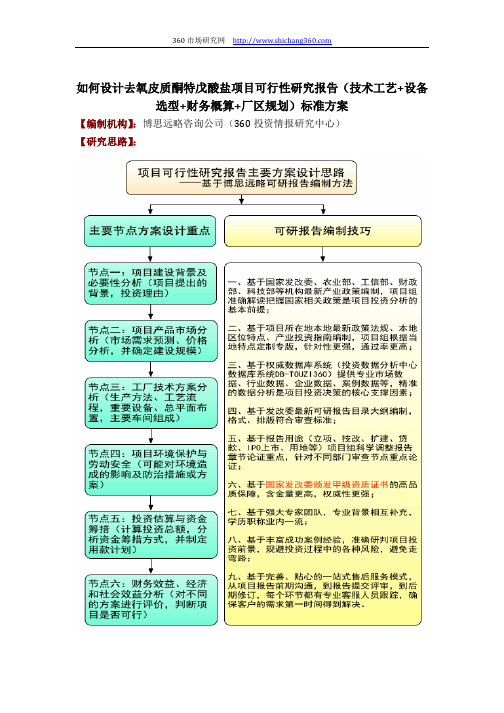

如何设计去氧皮质酮特戊酸盐项目可行性研究报告(技术工艺+设备选型+财务概算+厂区规划)投资方案

如何设计去氧皮质酮特戊酸盐项目可行性研究报告(技术工艺+设备选型+财务概算+厂区规划)标准方案【编制机构】:博思远略咨询公司(360投资情报研究中心)【研究思路】:【关键词识别】:1、去氧皮质酮特戊酸盐项目可研2、去氧皮质酮特戊酸盐市场前景分析预测3、去氧皮质酮特戊酸盐项目技术方案设计4、去氧皮质酮特戊酸盐项目设备方案配置5、去氧皮质酮特戊酸盐项目财务方案分析6、去氧皮质酮特戊酸盐项目环保节能方案设计7、去氧皮质酮特戊酸盐项目厂区平面图设计8、去氧皮质酮特戊酸盐项目融资方案设计9、去氧皮质酮特戊酸盐项目盈利能力测算10、项目立项可行性研究报告11、银行贷款用可研报告12、甲级资质13、去氧皮质酮特戊酸盐项目投资决策分析【应用领域】:【去氧皮质酮特戊酸盐项目可研报告详细大纲——2013年发改委标准】:第一章去氧皮质酮特戊酸盐项目总论1.1 项目基本情况1.2 项目承办单位1.3 可行性研究报告编制依据1.4 项目建设内容与规模1.5 项目总投资及资金来源1.6 经济及社会效益1.7 结论与建议第二章去氧皮质酮特戊酸盐项目建设背景及必要性2.1 项目建设背景2.2 项目建设的必要性第三章去氧皮质酮特戊酸盐项目承办单位概况3.1 公司介绍3.2 公司项目承办优势第四章去氧皮质酮特戊酸盐项目产品市场分析4.1 市场前景与发展趋势4.2 市场容量分析4.3 市场竞争格局4.4 价格现状及预测4.5 市场主要原材料供应4.6 营销策略第五章去氧皮质酮特戊酸盐项目技术工艺方案5.1 项目产品、规格及生产规模5.2 项目技术工艺及来源5.2.1 项目主要技术及其来源5.5.2 项目工艺流程图5.3 项目设备选型5.4 项目无形资产投入第六章去氧皮质酮特戊酸盐项目原材料及燃料动力供应6.1 主要原料材料供应6.2 燃料及动力供应6.3 主要原材料、燃料及动力价格6.4 项目物料平衡及年消耗定额第七章去氧皮质酮特戊酸盐项目地址选择与土建工程7.1 项目地址现状及建设条件7.2 项目总平面布置与场内外运7.2.1 总平面布置7.2.2 场内外运输7.3 辅助工程7.3.1 给排水工程7.3.2 供电工程7.3.3 采暖与供热工程7.3.4 其他工程(通信、防雷、空压站、仓储等)第八章节能措施8.1 节能措施8.1.1 设计依据8.1.2 节能措施8.2 能耗分析第九章节水措施9.1 节水措施9.1.1 设计依据9.1.2 节水措施9.2 水耗分析第十章环境保护10.1 场址环境条件10.2 主要污染物及产生量10.3 环境保护措施10.3.1 设计依据10.3.2 环保措施及排放标准10.4 环境保护投资10.5 环境影响评价第十一章劳动安全卫生与消防11.1 劳动安全卫生11.1.1 设计依据11.1.2 防护措施11.2 消防措施11.2.1 设计依据11.3.2 消防措施第十二章组织机构与人力资源配置12.1 项目组织机构12.2 劳动定员12.3 人员培训第十三章去氧皮质酮特戊酸盐项目实施进度安排13.1 项目实施的各阶段13.2 项目实施进度表第十四章去氧皮质酮特戊酸盐项目投资估算及融资方案14.1 项目总投资估算14.1.1 建设投资估算14.1.2 流动资金估算14.1.3 铺底流动资金估算14.1.4 项目总投资14.2 资金筹措14.3 投资使用计划14.4 借款偿还计划第十五章去氧皮质酮特戊酸盐项目财务评价15.1 计算依据及相关说明15.1.1 参考依据15.1.2 基本设定15.2 总成本费用估算15.2.1 直接成本估算15.2.2 工资及福利费用15.2.3 折旧及摊销15.2.4 修理费15.2.5 财务费用15.2.6 其它费用15.2.7 总成本费用15.3 销售收入、销售税金及附加和增值税估算15.3.1 销售收入估算15.3.2 增值税估算15.3.2 销售税金及附加费用15.4 损益及利润及分配15.5 盈利能力分析15.5.1 投资利润率,投资利税率15.5.2 财务内部收益率、财务净现值、投资回收期15.5.3 项目财务现金流量表15.5.4 项目资本金财务现金流量表15.6 不确定性分析15.6.1 盈亏平衡15.6.2 敏感性分析第十六章经济及社会效益分析16.1 经济效益16.2 社会效益第十七章去氧皮质酮特戊酸盐项目风险分析17.1 项目风险提示17.2 项目风险防控措施第十八章去氧皮质酮特戊酸盐项目综合结论第十九章附件1、公司执照及工商材料2、专利技术证书3、场址测绘图4、公司投资决议5、法人身份证复印件6、开户行资信证明7、项目备案、立项请示8、项目经办人证件及法人委托书10、土地房产证明及合同11、公司近期财务报表或审计报告12、其他相关的声明、承诺及协议13、财务评价附表《去氧皮质酮特戊酸盐项目可行性研究报告》主要图表目录图表项目技术经济指标表图表产品需求总量及增长情况图表行业利润及增长情况图表2013-2020年行业利润及增长情况预测图表项目产品推销方式图表项目产品推销措施图表项目产品生产工艺流程图图表项目新增设备明细表图表主要建筑物表图表主要原辅材料品种、需要量及金额图表主要燃料及动力种类及供应标准图表主要原材料及燃料需要量表图表厂区平面布置图图表总平面布置主要指标表图表项目人均年用水标准图表项目年用水量表图表项目年排水量表图表项目水耗指标图表项目污水排放量图表项目管理机构组织方案图表项目劳动定员图表项目详细进度计划表图表土建工程费用估算图表固定资产建设投资单位:万元图表行业企业销售收入资金率图表投资计划与资金筹措表单位:万元图表借款偿还计划单位:万元图表正常经营年份直接成本构成表图表逐年直接成本图表逐年折旧及摊销图表逐年财务费用图表总成本费用估算表单位:万元图表项目销售收入测算表图表销售收入、销售税金及附加估算表单位:万元图表损益和利润分配表单位:万元图表财务评价指标一览表图表项目财务现金流量表单位:万元图表项目资本金财务现金流量表单位:万元图表项目盈亏平衡图图表项目敏感性分析表图表敏感性分析图图表项目财务评价主要数据汇总表【更多增值服务】:去氧皮质酮特戊酸盐项目商业计划书(风险投资+融资合作)编制去氧皮质酮特戊酸盐项目细分市场调查(市场前景+投资期市场调查)分析去氧皮质酮特戊酸盐项目IPO上市募投(甲级资质+符合招股书)项目可研编制去氧皮质酮特戊酸盐项目投资决策风险评定及规避策略分析报告【博思远略成功案例】:1. 500千瓦太阳能储能充电站项目可行性研究报告2. 新建纳米晶染料敏化太阳能电池生产线项目可行性研究报告3. 新能源(磁动力)产业基地项目可行性研究报告4. 年产4000万平米锂电池隔膜项目可行性研究报告5. 年产200MW 太阳能晶体硅片项目可行性研究报告6. 3000吨太阳能级多晶硅生产项目可行性研究报告7. 透明导电膜(TCO)玻璃项目商业计划书8. 200MW太阳能薄膜板厂及1GW太阳能发电站项目9. 循环经济静脉产业园项目可行性研究报告10. 治理矿渣废水及矿渣综合利用项目可行性研究报告11. 可再生资源回收加工中心项目可行性研究报告12. 某经济开发区循环经济产业园项目可研报告13. 电子废物拆解及处理项目可行性研究报告14. 年产20万吨绿色节能多高层钢结构项目可行性研究报告15. 收集、净化废矿物油项目可行性研究报告16. 高性能微孔滤料生产线建设项目可行性研究报告17. 工业废水及城市污水处理项目可研报告18. 太阳能节能设备项目可行性研究报告19. 高效节能生物污水处理项目可行性研究报告20. 年处理2000吨钕铁硼废料综合利用项目21. 山东烟台某文化产业园区可行性研究报告22. 文化创意旅游产业区项目可行性研究报告23. 3D产业动漫工业园项目可行性研究报告24. 四川省动漫产业基地项目可行性研究报告25. 创意产业园综合服务平台建设项目可行性研究报告26. 历史文化公园项目可行性研究报告27. 生物麻纤维绿色环保功能型面料生产线项目28. 氟硅酸综合清洁利用项目可行性研究报告29. 年产300万码研磨垫项目可行性研究报告30. 年产20万吨有机硅项目可行性研究报告31. 车用稀土改性镍氢动力电池生产基地建设项目可行性研究报告32. 12万吨/年磷精矿(浮选)、配套8万吨/年饲料级磷酸三钙项目33. 电石下游精细化工品生产装置建设项目可研34. 含氟高分子材料及含氟精细化学品系列产品项目35. 精细化工产业配套园项目建议书兼可研报告36. 大气颗粒物监测仪器生产项目可研报告37. 矿山机械及配件制造项目可行性研究报告38. 汽车配套高分子材料成型产品生产项目39. 年产3万吨异形精密汽车锻件项目可行性研究报告40. 汽车商业旅游综合体项目可行性研究报告41. 新建磁动力轿车项目可行性分析报告42. 4万吨PA6浸胶帘子线(含鱼网丝)项目申请报告43. 年产20万辆电动车项目可行性研究报告44. 扩建年产30000套各类重型汽车差速器总成生产线项目45. 高科技农业园区建设项目可行性研究报告46. 绿色农产品配送中心项目立项报告47. 富硒食品工业园项目可行性研究报告48. 采用生物发酵技术生产优质低温肉制品项目立项报告49. 蔬菜、瓜果、花卉设施栽培项目可行性研究报告50. 新型水体富营养化处理项目商业计划书51. 现代农业生态观光示范园区建设项目52. 5000吨水果储藏保鲜气调库可行性研究报告53. 我国国际生态橄榄油物流中心基地项目可行性研究报告54. 综合物流园区项目可行性研究报告55. 大型水果物流中心建设项目可行性研究报告56. 超五星级园林式温泉度假酒店可行性研究报告57. 信息安全灾难恢复信息系统项目可研报告58. “祥云”高校云服务平台成果转化项目可行性研究报告59. 气象数据处理解释中心项目申请报告60. 电子束辐照项目可行性研究报告61. 年产3000台智能设备控制系统电液伺服系统项目可行性研究报告62. 年产3000万根纳米碳碳素纤维加热管/加热板项目63. 压敏电阻片及SPD电涌保护器项目可行性研究报告64. 智能电网电能量综合管理系统项目可行性研究报告65. 10万套镁合金手提电脑外壳压铸生产线可行性研究报告66. 年产10万吨金属镁及镁合金加工生产项目可行性研究报告67. 38万吨废钢铁加工处理生产线项目可行性研究报告68. 年产80万吨铁矿石采选工程项目可行性研究报告69. 年产1万吨高性能铜箔生产项目可行性研究报告70. 年产3万吨碳酸二甲酯项目可行性研究报告71. 新建年产500吨钼制品生产线可行性研究报告72. 3万锭亚麻高档生态面料生产线项目立项报告73. 年产废纸再造30万吨白板纸并自备20000KW热电厂项目立项报告74. 年产6000万套烟用商标纸彩色印刷项目立项报告75. 11.6万立方米竹板材加工项目可行性研究报告76. 北京某小区汽车远程遥控监控防盗系统项目可研报告77. 山东淄博张周路花卉种植基地产业化项目78. 山东烟台某企业年产1000吨海红果汁产品扩建3万吨项目79. 韩国某品牌天然抗肿瘤新药进入中国市场商业计划书80. 大连某IT企业财务软件外包投资价值分析报告81. 电热水循环式床垫专利实施项目商业计划书82. 辽宁省朝阳市某企业年产12万吨鱼/禽饲料农业产业化发展项目83. 粉煤灰纤维及经纬线造纸三项专利产品项目84. 河北唐山某企业年产30吨超级电容器电极用多孔复合材料项目85. 杭州某企业年产30万吨630ERW大口径高频直缝焊管项目86. 江苏连云港某企业集团果蔬(脱水)加工项目87. 鄂尔多斯某企业年产250吨纳米二氧化钛粉体项目88. 广东惠州某企业集成电路封装项目89. 新疆某企业液态原料奶冷链物流系统改造项目90. 14万吨棉秸秆高密度压缩板材项目91. 湖南省双语智能幼儿园项目投资价值分析报告92. 烟台某企业5000吨蔬菜果品气调保鲜库建设项目93. 江苏某企业年产1万吨钢结构项目可行性研究94. 新疆石河子1500吨辣椒色素生产项目95. 河北邯郸某集团南瓜粉及系列产品加工建设项目96. 河北25mw非晶硅薄膜太阳能电池生产项目97. 杭州高新区某企业PDP等离子体大屏幕显示板项目98. 吉林省梅河口市100万只朗德鹅填饲、屠宰加工基地建设项目99. 湖南常德某集团特种钢结构涂料生产线项目100. 福建某生物科技有限公司引进战略投资者商业计划书101. 安康市再生资源回收加工中心项目可行性研究报告102. 福建省企业信息化项目资金申请报告103. 山东省某企业技术改造专项资金项目资金申请报告104. 武汉市某企业节能专项资金申请报告105. 重庆某集团引进年产200万台汽车直流电机生产线项目106. 鹤岗市绿色无害优质大米综合开发项目107. 山东省东营开发区某高新企业国家中小企业发展专项资金申请报告108. 大连市某企业环境保护专项资金申请报告109. 山东淄博某纺织集团青岛三万锭精梳天然彩色棉纺纱分厂建设项目110. 河南驻马店某企业彩钢夹芯板项目111. 辽宁凌源某企业年产15万吨超细矿石微粉可行性研究报告112. 辽宁鞍山年产20万吨630ERW大口径高频直缝焊管项目113. 北京昌平生态农业观光园区项目可行性研究报告114. 云南昆明某企业年产6000吨浓缩峰蜜生产项目115. 广东深圳150mm重掺硅单晶抛光片出口建设项目116. 衢州年产5万辆电动观光车及配套零部件项目117. 绿色充电电池投资价值分析报告118. 江苏南通米糠综合利用项目119. 广东东莞年产80万只节能灯和卤素灯项目120. 内蒙某企业年产15000吨氯化钡生产项目121. 西安某矿山机械制造公司粉碎机项目122. 湖南再制造产业园区项目可行性研究报告123. 河北某公司年产300吨磷酸铁锂项目可行性研究报告124. 上海某船舶制造有限公司80万吨/年拆船项目可行性研究报告125. 郑州某企业汽车铝合金轮毂镀膜加工项目126. 广州某企业胎盘系列化妆品生产项目127. 福建漳州某企业年产30吨白光LED荧光粉项目可行性研究报告128. 速溶型纤维蛋白胶产业化项目投资价值分析报告129. 临沂某化工企业年产20万吨保险粉项目可行性研究报告130. 某投资公司投资北京健康体检中心项目可行性研究报告131. 长沙某科研机构电热远红外高科技研发中心项目132. 青岛某企业年产10万套健身器材生产线项目可行性研究报告133. 河南某企业迁扩建年产8万吨碳素制品生产线项目134. 山东德州某企业年产15万台太阳能热水器建设项目135. 广东某企业年产5万台空气能热泵热水器项目136. 江西南昌化工循环产业园区项目137. 大连某企业年产4000台套不锈钢橱柜可行性研究报告138. 上海某公司瑜伽教练学校商业计划书139. 山西阳泉洗精长烟煤50万吨每年洁净化综合利用项目140. 北京某快餐集团直营20家连锁店可行性研究报告141. 广东梅州某集团甲流诊断试剂项目可行性研究报告142. 潍坊年产5000吨花生制品生产线可行性报告143. 山东淄博城市创意产业园可行性报告144. 齐鲁石化某企业20万吨PVC技改项目145. 齐鲁石化某企业乙烯燃气管件生产线技术改造项目项目146. 内蒙古某企业年产3万台/套新型太阳能水泵系统项目147. 河南平顶山20万吨PVC粒料与1.5亿平米环保型PVC壁纸联产项目148. 辽宁某企业燃油燃气锅炉项目149. 广西南宁铁路货场建设物流园区项目150. 济南微晶玻璃板材生产线投资项目151. 中油集团某机械厂CNG气瓶生产线技术改造项目152. 西安车辆GPS定位导航电子地图市场分析与投资项目153. 无锡某物联网高技术企业传感器项目154. 江苏常州60吨/年甲基戊炔醇项目155. 高纯金属材料投资项目价值分析报告156. 稀土永磁电机项目投资经济效益分析报告157. 全自动按摩椅项目投资价值分析报告158. 北京某高新企业Kx2100系列分布智能火灾探测系统项目159. 6000万平米胶粘制品生产项目可行性研究报告160.五万锭精梳纱生产线高新技术改造项目可研报告161. 年产10万吨超细矿石微粉可行性研究报告162. 年产2000万块新型空心砖生产线项目申请报告163. 年产2.0亿标块粉煤灰蒸压砖项目建议书164. 年产6000万块煤矸石空心砖项目可行性研究报告165. 年产500万平方米高档陶瓷墙地砖生产线项目可研报告166. 大理石板型材生产线项目可行性研究报告167. 年产8000万吨高性能建筑乳胶涂料可行性研究报告168. 云南红河州开远市方解石粉加工厂项目可行性研究报告169. 废矿物油再生利用项目可研报告170. 煤层气开发项目可行性研究报告171. 高新技术研发中心扩建项目可行性研究报告……更多案例请联系博思远略咨询公司案例研究中心【完】。

羟基特戊酸新戊二醇单酯项目规划设计方案 (1)

羟基特戊酸新戊二醇单酯项目规划设计方案规划设计/投资方案/产业运营摘要该羟基特戊酸新戊二醇单酯项目计划总投资10878.10万元,其中:固定资产投资8514.09万元,占项目总投资的78.27%;流动资金2364.01万元,占项目总投资的21.73%。

达产年营业收入16106.00万元,总成本费用12444.00万元,税金及附加180.83万元,利润总额3662.00万元,利税总额4347.93万元,税后净利润2746.50万元,达产年纳税总额1601.43万元;达产年投资利润率33.66%,投资利税率39.97%,投资回报率25.25%,全部投资回收期5.46年,提供就业职位263个。

报告根据项目建设进度及项目承办单位能够提供的资本金等情况,提出建设项目资金筹措方案,编制建设投资估算筹措表和分年度资金使用计划表。

羟基特戊酸新戊二醇单酯,学名为2,2-二甲基-3-羟基丙酸-2,2-二甲基-3-羟基丙酯,又称羟基新戊酸羟基新戊醇酯,简称HPN。

羟基特戊酸新戊二醇单酯分子式C10H20O4,相对分子质量为204.3,CAS编号为1115-20-4。

羟基特戊酸新戊二醇单酯为白色蜡状固体,略具吸潮性,溶于醇、醚,部分溶于水。

报告主要内容:总论、项目背景及必要性、项目市场分析、项目方案分析、项目选址评价、项目建设设计方案、工艺原则及设备选型、环保和清洁生产说明、项目安全规范管理、项目风险说明、节能、实施方案、投资可行性分析、经济评价、评价结论等。

羟基特戊酸新戊二醇单酯项目规划设计方案目录第一章总论第二章项目背景及必要性第三章项目方案分析第四章项目选址评价第五章项目建设设计方案第六章工艺原则及设备选型第七章环保和清洁生产说明第八章项目安全规范管理第九章项目风险说明第十章节能第十一章实施方案第十二章投资可行性分析第十三章经济评价第十四章项目招投标方案第十五章评价结论第一章总论一、项目承办单位基本情况(一)公司名称xxx科技公司(二)公司简介成立以来,公司秉承“诚实、信用、谨慎、有效”的信托理念,将“诚信为本、合规经营”作为企业的核心理念,不断提升公司资产管理能力和风险控制能力。

羟基特戊酸新戊二醇单酯项目合作计划书

羟基特戊酸新戊二醇单酯项目合作计划书规划设计/投资分析/产业运营羟基特戊酸新戊二醇单酯项目合作计划书说明羟基特戊酸新戊二醇单酯,学名为2,2-二甲基-3-羟基丙酸-2,2-二甲基-3-羟基丙酯,又称羟基新戊酸羟基新戊醇酯,简称HPN。

羟基特戊酸新戊二醇单酯分子式C10H20O4,相对分子质量为204.3,CAS编号为1115-20-4。

羟基特戊酸新戊二醇单酯为白色蜡状固体,略具吸潮性,溶于醇、醚,部分溶于水。

该羟基特戊酸新戊二醇单酯项目计划总投资5312.36万元,其中:固定资产投资4145.82万元,占项目总投资的78.04%;流动资金1166.54万元,占项目总投资的21.96%。

达产年营业收入9918.00万元,总成本费用7763.93万元,税金及附加93.76万元,利润总额2154.07万元,利税总额2544.94万元,税后净利润1615.55万元,达产年纳税总额929.39万元;达产年投资利润率40.55%,投资利税率47.91%,投资回报率30.41%,全部投资回收期4.79年,提供就业职位146个。

依据国家产业发展政策、相关行业“十三五”发展规划、地方经济发展状况和产业发展趋势,同时,根据项目承办单位已经具体的资源条件、建设条件并结合企业发展战略,阐述投资项目建设的背景及必要性。

......报告主要内容:项目总论、项目建设必要性分析、项目市场分析、项目建设方案、选址可行性分析、土建工程、项目工艺说明、项目环保研究、职业保护、建设及运营风险分析、节能、项目实施计划、投资方案、项目经济效益分析、综合评价说明等。

第一章项目总论一、项目概况(一)项目名称羟基特戊酸新戊二醇单酯项目羟基特戊酸新戊二醇单酯,学名为2,2-二甲基-3-羟基丙酸-2,2-二甲基-3-羟基丙酯,又称羟基新戊酸羟基新戊醇酯,简称HPN。

羟基特戊酸新戊二醇单酯分子式C10H20O4,相对分子质量为204.3,CAS编号为1115-20-4。

羟基特戊酸新戊二醇单酯项目投资计划书

羟基特戊酸新戊二醇单酯项目投资计划书规划设计/投资方案/产业运营摘要该羟基特戊酸新戊二醇单酯项目计划总投资13798.06万元,其中:固定资产投资10510.31万元,占项目总投资的76.17%;流动资金3287.75万元,占项目总投资的23.83%。

达产年营业收入22230.00万元,总成本费用17463.78万元,税金及附加247.99万元,利润总额4766.22万元,利税总额5671.62万元,税后净利润3574.66万元,达产年纳税总额2096.96万元;达产年投资利润率34.54%,投资利税率41.10%,投资回报率25.91%,全部投资回收期5.36年,提供就业职位350个。

项目报告所承载的文本、数据、资料及相关图片等,均出自于为潜在投资者或审批部门披露可信的项目建设信息之目的,报告客观公正地展现建设项目的现状市场及发展趋势,不含任何明示性或暗示性的条件,也不构成决策时的主导和倾向性意见。

经项目承办单位法定代表人审查并提供给报告编制人员的项目基本情况、初步设计规划及基础数据等技术资料和财务资料,不存在任何虚假记载、误导性陈述,公司法定代表人已经郑重承诺:对其内容的真实性、准确性、完整性和合法性负责,并愿意承担由此引致的全部法律责任。

羟基特戊酸新戊二醇单酯,学名为2,2-二甲基-3-羟基丙酸-2,2-二甲基-3-羟基丙酯,又称羟基新戊酸羟基新戊醇酯,简称HPN。

羟基特戊酸新戊二醇单酯分子式C10H20O4,相对分子质量为204.3,CAS编号为1115-20-4。

羟基特戊酸新戊二醇单酯为白色蜡状固体,略具吸潮性,溶于醇、醚,部分溶于水。

报告主要内容:概况、项目背景研究分析、项目市场研究、产品规划、项目建设地分析、项目土建工程、工艺分析、环境保护可行性、项目安全规范管理、风险评估、节能评价、实施进度计划、投资估算与资金筹措、项目盈利能力分析、综合评估等。

羟基特戊酸新戊二醇单酯项目投资计划书目录第一章概况第二章项目背景研究分析第三章产品规划第四章项目建设地分析第五章项目土建工程第六章工艺分析第七章环境保护可行性第八章项目安全规范管理第九章风险评估第十章节能评价第十一章实施进度计划第十二章投资估算与资金筹措第十三章项目盈利能力分析第十四章项目招投标方案第十五章综合评估第一章概况一、项目承办单位基本情况(一)公司名称xxx集团(二)公司简介公司满怀信心,发扬“正直、诚信、务实、创新”的企业精神和“追求卓越,回报社会” 的企业宗旨,以优良的产品、可靠的质量、一流的服务为客户提供更多更好的优质产品。

特戊酸项目可行性研究报告

特戊酸项目可行性研究报告一、项目背景与意义特戊酸(Terephthalic acid),是一种重要的化工原料,广泛应用于聚对苯二甲酸丁二醇酯(PBT)、聚酯纤维、聚酯树脂等领域。

目前,特戊酸的主要生产过程包括间苯二甲酸法(PTA法)和对二甲苯氧化法(PX法)两种。

然而,传统的特戊酸生产工艺对环境造成了严重的污染,而且生产成本较高,不能满足现代工业对绿色环保产品的要求。

因此,开发一种新型的特戊酸生产工艺,既能够提高生产效率,又能够降低环境污染,并且降低生产成本,具有十分重要的意义。

本报告将对特戊酸项目的可行性进行深入研究,为后续项目的实施提供可靠的数据支持。

二、市场需求分析特戊酸是一种重要的化工原料,广泛应用于塑料、纤维、树脂等领域。

随着全球经济的快速发展,特戊酸的需求量不断增加。

据统计,全球特戊酸的年消费量已经超过1000万吨,其中中国市场需求量占比超过30%。

未来几年,特戊酸的市场需求量还将保持较快增长的趋势,这为特戊酸项目的实施提供了良好的市场基础。

三、原材料分析特戊酸的主要原料是对二甲苯,对二甲苯是一种化石能源化学加工产品,主要应用于涂料、油墨、塑料和树脂等行业。

目前,对二甲苯的市场需求量也在不断增加,加工原料的供给状况较为充足,价格相对稳定。

四、技术与工艺分析目前,特戊酸的生产工艺主要包括间苯二甲酸法和对二甲苯氧化法两种。

然而,传统的特戊酸生产工艺存在很多问题,包括而且生产成本高、对环境的污染大等。

因此,研发一种新型的特戊酸生产工艺势在必行。

目前,一些国内外研究机构和企业已经在这方面进行了一些尝试,如采用生物法和催化法等新技术进行特戊酸的生产,取得了一些进展。

经过分析,我们认为这些新技术在一定程度上有望降低生产成本,并减少对环境的污染。

五、经济效益分析根据现有的市场需求和技术条件,我们对特戊酸项目的经济效益进行了初步分析。

假设项目年产能100万吨,采用新工艺生产,我们预测项目的总投资大约在30亿元左右,其中固定资产投资占80%左右,流动资金投资占20%左右。

山东民基化工特戊酸搬迁融资投资立项项目可行性研究报告(非常详细)

山东民基化工特戊酸搬迁立项投资融资项目可行性研究报告(典型案例·仅供参考)广州中撰企业投资咨询有限公司地址:中国·广州目录第一章山东民基化工特戊酸搬迁项目概论 (1)一、山东民基化工特戊酸搬迁项目名称及承办单位 (1)二、山东民基化工特戊酸搬迁项目可行性研究报告委托编制单位 (1)三、可行性研究的目的 (1)四、可行性研究报告编制依据原则和范围 (2)(一)项目可行性报告编制依据 (2)(二)可行性研究报告编制原则 (3)(三)可行性研究报告编制范围 (5)五、研究的主要过程 (6)六、山东民基化工特戊酸搬迁产品方案及建设规模 (7)七、山东民基化工特戊酸搬迁项目总投资估算 (8)八、工艺技术装备方案的选择 (8)九、项目实施进度建议 (8)十、研究结论 (8)十一、山东民基化工特戊酸搬迁项目主要经济技术指标 (11)项目主要经济技术指标一览表 (11)第二章山东民基化工特戊酸搬迁产品说明 (17)第三章山东民基化工特戊酸搬迁项目市场分析预测 (18)第四章项目选址科学性分析 (18)一、厂址的选择原则 (18)二、厂址选择方案 (19)四、选址用地权属性质类别及占地面积 (20)五、项目用地利用指标 (20)项目占地及建筑工程投资一览表 (20)六、项目选址综合评价 (21)第五章项目建设内容与建设规模 (23)一、建设内容 (23)(一)土建工程 (23)(二)设备购置 (23)二、建设规模 (24)第六章原辅材料供应及基本生产条件 (24)一、原辅材料供应条件 (24)(一)主要原辅材料供应 (24)(二)原辅材料来源 (25)原辅材料及能源供应情况一览表 (25)二、基本生产条件 (26)第七章工程技术方案 (28)一、工艺技术方案的选用原则 (28)二、工艺技术方案 (29)(一)工艺技术来源及特点 (29)(二)技术保障措施 (29)(三)产品生产工艺流程 (30)山东民基化工特戊酸搬迁生产工艺流程示意简图 (30)三、设备的选择 (30)(一)设备配置原则 (30)(二)设备配置方案 (32)主要设备投资明细表 (32)第八章环境保护 (33)一、环境保护设计依据 (34)二、污染物的来源 (35)(一)山东民基化工特戊酸搬迁项目建设期污染源 (36)(二)山东民基化工特戊酸搬迁项目运营期污染源 (36)三、污染物的治理 (36)(一)项目施工期环境影响简要分析及治理措施 (37)1、施工期大气环境影响分析和防治对策 (37)2、施工期水环境影响分析和防治对策 (42)3、施工期固体废弃物环境影响分析和防治对策 (44)4、施工期噪声环境影响分析和防治对策 (45)5、施工建议及要求 (47)施工期间主要污染物产生及预计排放情况一览表 (49)(二)项目营运期环境影响分析及治理措施 (50)1、废水的治理 (50)办公及生活废水处理流程图 (51)生活及办公废水治理效果比较一览表 (51)生活及办公废水治理效果一览表 (51)2、固体废弃物的治理措施及排放分析 (52)3、噪声治理措施及排放分析 (53)主要噪声源治理情况一览表 (55)四、环境保护投资分析 (55)(一)环境保护设施投资 (55)(二)环境效益分析 (56)五、厂区绿化工程 (56)六、清洁生产 (57)七、环境保护结论 (58)施工期主要污染物产生、排放及预期效果一览表 (59)第九章项目节能分析 (60)一、项目建设的节能原则 (60)二、设计依据及用能标准 (61)(一)节能政策依据 (61)(二)国家及省、市节能目标 (62)(三)行业标准、规范、技术规定和技术指导 (62)三、项目节能背景分析 (63)四、项目能源消耗种类和数量分析 (65)(一)主要耗能装置及能耗种类和数量 (65)1、主要耗能装置 (65)2、主要能耗种类及数量 (66)项目综合用能测算一览表 (66)(二)单位产品能耗指标测算 (67)单位能耗估算一览表 (68)五、项目用能品种选择的可靠性分析 (68)六、工艺设备节能措施 (69)七、电力节能措施 (70)八、节水措施 (71)九、项目运营期节能原则 (72)十、运营期主要节能措施 (72)十一、能源管理 (74)(一)管理组织和制度 (74)(二)能源计量管理 (74)十二、节能建议及效果分析 (76)(一)节能建议 (76)(二)节能效果分析 (76)第十章组织机构工作制度和劳动定员 (77)一、组织机构 (77)二、工作制度 (77)三、劳动定员 (78)四、人员培训 (78)(一)人员技术水平与要求 (78)(二)培训规划建议 (79)第十一章山东民基化工特戊酸搬迁项目投资估算与资金筹措 (80)一、投资估算依据和说明 (80)(一)编制依据 (80)(二)投资费用分析 (82)(三)工程建设投资(固定资产)投资 (83)1、设备投资估算 (83)2、土建投资估算 (83)3、其它费用 (84)4、工程建设投资(固定资产)投资 (84)固定资产投资估算表 (84)5、铺底流动资金估算 (85)铺底流动资金估算一览表 (85)6、山东民基化工特戊酸搬迁项目总投资估算 (86)总投资构成分析一览表 (86)二、资金筹措 (87)投资计划与资金筹措表 (87)三、山东民基化工特戊酸搬迁项目资金使用计划 (88)资金使用计划与运用表 (88)第十二章经济评价 (89)一、经济评价的依据和范围 (89)二、基础数据与参数选取 (90)三、财务效益与费用估算 (91)(一)销售收入估算 (91)产品销售收入及税金估算一览表 (91)(二)综合总成本估算 (92)综合总成本费用估算表 (92)(三)利润总额估算 (93)(四)所得税及税后利润 (93)(五)项目投资收益率测算 (94)项目综合损益表 (94)四、财务分析 (95)财务现金流量表(全部投资) (97)财务现金流量表(固定投资) (99)五、不确定性分析 (100)盈亏平衡分析表 (101)六、敏感性分析 (102)单因素敏感性分析表 (103)第十三章山东民基化工特戊酸搬迁项目综合评价 (103)第一章项目概论一、项目名称及承办单位1、项目名称:山东民基化工特戊酸搬迁投资建设项目2、项目建设性质:新建3、项目承办单位:广州中撰企业投资咨询有限公司4、企业类型:有限责任公司5、注册资金:100万元人民币二、项目可行性研究报告委托编制单位1、编制单位:广州中撰企业投资咨询有限公司三、可行性研究的目的本可行性研究报告对该山东民基化工特戊酸搬迁项目所涉及的主要问题,例如:资源条件、原辅材料、燃料和动力的供应、交通运输条件、建厂规模、投资规模、生产工艺和设备选型、产品类别、项目节能技术和措施、环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行较为详细的调查研究。

特戊酸丁酯项目可行性研究报告编写格式说明(模板套用型word)

北京中投信德国际信息咨询有限公司特戊酸丁酯项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司工程师:高建北京中投信德国际信息咨询有限公司特戊酸丁酯项目可行性研究报告项目委托单位:XXXXXXXX有限公司项目编制单位:北京中投信德国际信息咨询有限公司发证机关:北京市工商行政管理局注册号:110106013054188法人代表:杨军委项目组长;高建编制人员:白惠工程师朱光明工程师李道峰工程师金惠子工程师秦珍珍工程师审定:郝建波项目编号:ZTXDBJ-20170322-5编制日期:2017年X月关于特戊酸丁酯项目可行性研究报告编制说明(模版型)【立项批地融资招商】核心提示:1、本报告为模版形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。

2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整)编制单位:北京中投信德国际信息咨询有限公司工程师:高建目录第一章总论 (10)1.1项目概要 (10)1.1.1项目名称 (10)1.1.2项目建设单位 (10)1.1.3项目建设性质 (10)1.1.4项目建设地点 (10)1.1.5项目主管部门 (10)1.1.6项目投资规模 (11)1.1.7项目建设规模 (11)1.1.8项目资金来源 (12)1.1.9项目建设期限 (12)1.2项目建设单位介绍 (12)1.3编制依据 (12)1.4编制原则 (13)1.5研究范围 (14)1.6主要经济技术指标 (14)1.7综合评价 (15)第二章项目背景及必要性可行性分析 (16)2.1项目提出背景 (16)2.2本次建设项目发起缘由 (16)2.3项目建设必要性分析 (16)2.3.1促进我国特戊酸丁酯产业快速发展的需要 (17)2.3.2加快当地高新技术产业发展的重要举措 (17)2.3.3满足我国的工业发展需求的需要 (17)2.3.4符合现行产业政策及清洁生产要求 (17)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (18)2.3.6增加就业带动相关产业链发展的需要 (18)2.3.7促进项目建设地经济发展进程的的需要 (19)2.4项目可行性分析 (19)2.4.1政策可行性 (19)2.4.2市场可行性 (19)2.4.3技术可行性 (20)2.4.4管理可行性 (20)2.4.5财务可行性 (20)2.5特戊酸丁酯项目发展概况 (21)2.5.1已进行的调查研究项目及其成果 (21)2.5.2试验试制工作情况 (21)2.5.3厂址初勘和初步测量工作情况 (22)2.5.4特戊酸丁酯项目建议书的编制、提出及审批过程 (22)2.6分析结论 (22)第三章行业市场分析 (24)3.1市场调查 (24)3.1.1拟建项目产出物用途调查 (24)3.1.2产品现有生产能力调查 (24)3.1.3产品产量及销售量调查 (25)3.1.4替代产品调查 (25)3.1.5产品价格调查 (25)3.1.6国外市场调查 (26)3.2市场预测 (26)3.2.1国内市场需求预测 (26)3.2.2产品出口或进口替代分析 (27)3.2.3价格预测 (27)3.3市场推销战略 (27)3.3.1推销方式 (28)3.3.2推销措施 (28)3.3.3促销价格制度 (28)3.3.4产品销售费用预测 (28)3.4产品方案和建设规模 (29)3.4.1产品方案 (29)3.4.2建设规模 (29)3.5产品销售收入预测 (30)3.6市场分析结论 (30)第四章项目建设条件 (22)4.1地理位置选择 (31)4.2区域投资环境 (32)4.2.1区域地理位置 (32)4.2.2区域概况 (32)4.2.3区域地理气候条件 (33)4.2.4区域交通运输条件 (33)4.2.5区域资源概况 (33)4.2.6区域经济建设 (34)4.3项目所在工业园区概况 (34)4.3.1基础设施建设 (34)4.3.2产业发展概况 (35)4.3.3园区发展方向 (36)4.4区域投资环境小结 (37)第五章总体建设方案 (38)5.1总图布置原则 (38)5.2土建方案 (38)5.2.1总体规划方案 (38)5.2.2土建工程方案 (39)5.3主要建设内容 (40)5.4工程管线布置方案 (40)5.4.1给排水 (40)5.4.2供电 (42)5.5道路设计 (44)5.6总图运输方案 (45)5.7土地利用情况 (45)5.7.1项目用地规划选址 (45)5.7.2用地规模及用地类型 (45)第六章产品方案 (46)6.1产品方案 (46)6.2产品性能优势 (46)6.3产品执行标准 (46)6.4产品生产规模确定 (46)6.5产品工艺流程 (47)6.5.1产品工艺方案选择 (47)6.5.2产品工艺流程 (47)6.6主要生产车间布置方案 (47)6.7总平面布置和运输 (48)6.7.1总平面布置原则 (48)6.7.2厂内外运输方案 (48)6.8仓储方案 (48)第七章原料供应及设备选型 (49)7.1主要原材料供应 (49)7.2主要设备选型 (49)7.2.1设备选型原则 (50)7.2.2主要设备明细 (50)第八章节约能源方案 (52)8.1本项目遵循的合理用能标准及节能设计规范 (52)8.2建设项目能源消耗种类和数量分析 (52)8.2.1能源消耗种类 (52)8.2.2能源消耗数量分析 (52)8.3项目所在地能源供应状况分析 (53)8.4主要能耗指标及分析 (53)8.4.1项目能耗分析 (53)8.4.2国家能耗指标 (54)8.5节能措施和节能效果分析 (54)8.5.1工业节能 (54)8.5.2电能计量及节能措施 (55)8.5.3节水措施 (55)8.5.4建筑节能 (56)8.5.5企业节能管理 (57)8.6结论 (57)第九章环境保护与消防措施 (58)9.1设计依据及原则 (58)9.1.1环境保护设计依据 (58)9.1.2设计原则 (58)9.2建设地环境条件 (58)9.3 项目建设和生产对环境的影响 (59)9.3.1 项目建设对环境的影响 (59)9.3.2 项目生产过程产生的污染物 (60)9.4 环境保护措施方案 (61)9.4.1 项目建设期环保措施 (61)9.4.2 项目运营期环保措施 (62)9.4.3环境管理与监测机构 (63)9.5绿化方案 (64)9.6消防措施 (64)9.6.1设计依据 (64)9.6.2防范措施 (64)9.6.3消防管理 (66)9.6.4消防设施及措施 (66)9.6.5消防措施的预期效果 (67)第十章劳动安全卫生 (68)10.1 编制依据 (68)10.2概况 (68)10.3 劳动安全 (68)10.3.1工程消防 (68)10.3.2防火防爆设计 (69)10.3.3电气安全与接地 (69)10.3.4设备防雷及接零保护 (69)10.3.5抗震设防措施 (70)10.4劳动卫生 (70)10.4.1工业卫生设施 (70)10.4.2防暑降温及冬季采暖 (71)10.4.4照明 (71)10.4.5噪声 (71)10.4.6防烫伤 (71)10.4.7个人防护 (71)10.4.8安全教育 (72)第十一章企业组织机构与劳动定员 (73)11.1组织机构 (73)11.2激励和约束机制 (73)11.3人力资源管理 (74)11.4劳动定员 (74)11.5福利待遇 (74)第十二章项目实施规划 (75)12.1建设工期的规划 (75)12.2 建设工期 (75)12.3实施进度安排 (75)第十三章投资估算与资金筹措 (76)13.1投资估算依据 (76)13.2建设投资估算 (76)13.3流动资金估算 (77)13.4资金筹措 (77)13.5项目投资总额 (77)13.6资金使用和管理 (80)第十四章财务及经济评价 (81)14.1总成本费用估算 (81)14.1.1基本数据的确立 (81)14.1.2产品成本 (82)14.1.3平均产品利润与销售税金 (83)14.2财务评价 (83)14.2.1项目投资回收期 (83)14.2.2项目投资利润率 (84)14.2.3不确定性分析 (84)14.3综合效益评价结论 (87)第十五章风险分析及规避 (89)15.1项目风险因素 (89)15.1.1不可抗力因素风险 (89)15.1.3市场风险 (89)15.1.4资金管理风险 (90)15.2风险规避对策 (90)15.2.1不可抗力因素风险规避对策 (90)15.2.2技术风险规避对策 (90)15.2.3市场风险规避对策 (90)15.2.4资金管理风险规避对策 (91)第十六章招标方案 (92)16.1招标管理 (92)16.2招标依据 (92)16.3招标范围 (92)16.4招标方式 (93)16.5招标程序 (93)16.6评标程序 (94)16.7发放中标通知书 (94)16.8招投标书面情况报告备案 (94)16.9合同备案 (94)第十七章结论与建议 (95)17.1结论 (95)17.2建议 (95)附表 (96)附表1 销售收入预测表 (96)附表2 总成本表 (97)附表3 外购原材料表 (98)附表4 外购燃料及动力费表 (99)附表5 工资及福利表 (100)附表6 利润与利润分配表 (101)附表7 固定资产折旧费用表 (102)附表8 无形资产及递延资产摊销表 (103)附表9 流动资金估算表 (104)附表10 资产负债表 (105)附表11 资本金现金流量表 (106)附表12 财务计划现金流量表 (107)附表13 项目投资现金量表 (109)附表14 借款偿还计划表 (111)............................................ 错误!未定义书签。

关于编制特戊酸项目可行性研究报告编制说明

特戊酸项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司编制时间:高级工程师:高建关于编制特戊酸项目可行性研究报告编制说明(模版型)【立项 批地 融资 招商】核心提示:1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。

2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整)编制单位:北京中投信德国际信息咨询有限公司专业撰写节能评估报告资金申请报告项目建议书商业计划书可行性研究报告目录第一章总论 (1)1.1项目概要 (1)1.1.1项目名称 (1)1.1.2项目建设单位 (1)1.1.3项目建设性质 (1)1.1.4项目建设地点 (1)1.1.5项目主管部门 (1)1.1.6项目投资规模 (2)1.1.7项目建设规模 (2)1.1.8项目资金来源 (3)1.1.9项目建设期限 (3)1.2项目建设单位介绍 (3)1.3编制依据 (3)1.4编制原则 (4)1.5研究范围 (5)1.6主要经济技术指标 (5)1.7综合评价 (6)第二章项目背景及必要性可行性分析 (7)2.1项目提出背景 (7)2.2本次建设项目发起缘由 (7)2.3项目建设必要性分析 (7)2.3.1促进我国特戊酸产业快速发展的需要 (8)2.3.2加快当地高新技术产业发展的重要举措 (8)2.3.3满足我国的工业发展需求的需要 (8)2.3.4符合现行产业政策及清洁生产要求 (8)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9)2.3.6增加就业带动相关产业链发展的需要 (9)2.3.7促进项目建设地经济发展进程的的需要 (10)2.4项目可行性分析 (10)2.4.1政策可行性 (10)2.4.2市场可行性 (10)2.4.3技术可行性 (11)2.4.4管理可行性 (11)2.4.5财务可行性 (11)2.5特戊酸项目发展概况 (12)2.5.1已进行的调查研究项目及其成果 (12)2.5.2试验试制工作情况 (12)2.5.3厂址初勘和初步测量工作情况 (13)2.5.4特戊酸项目建议书的编制、提出及审批过程 (13)2.6分析结论 (13)第三章行业市场分析 (15)3.1市场调查 (15)3.1.1拟建项目产出物用途调查 (15)3.1.2产品现有生产能力调查 (15)3.1.3产品产量及销售量调查 (16)3.1.4替代产品调查 (16)3.1.5产品价格调查 (16)3.1.6国外市场调查 (17)3.2市场预测 (17)3.2.1国内市场需求预测 (17)3.2.2产品出口或进口替代分析 (18)3.2.3价格预测 (18)3.3市场推销战略 (18)3.3.1推销方式 (19)3.3.2推销措施 (19)3.3.3促销价格制度 (19)3.3.4产品销售费用预测 (20)3.4产品方案和建设规模 (20)3.4.1产品方案 (20)3.4.2建设规模 (20)3.5产品销售收入预测 (21)3.6市场分析结论 (21)第四章项目建设条件 (22)4.1地理位置选择 (22)4.2区域投资环境 (23)4.2.1区域地理位置 (23)4.2.2区域概况 (23)4.2.3区域地理气候条件 (24)4.2.4区域交通运输条件 (24)4.2.5区域资源概况 (24)4.2.6区域经济建设 (25)4.3项目所在工业园区概况 (25)4.3.1基础设施建设 (25)4.3.2产业发展概况 (26)4.3.3园区发展方向 (27)4.4区域投资环境小结 (28)第五章总体建设方案 (29)5.1总图布置原则 (29)5.2土建方案 (29)5.2.1总体规划方案 (29)5.2.2土建工程方案 (30)5.3主要建设内容 (31)5.4工程管线布置方案 (32)5.4.1给排水 (32)5.4.2供电 (33)5.5道路设计 (35)5.6总图运输方案 (36)5.7土地利用情况 (36)5.7.1项目用地规划选址 (36)5.7.2用地规模及用地类型 (36)第六章产品方案 (38)6.1产品方案 (38)6.2产品性能优势 (38)6.3产品执行标准 (38)6.4产品生产规模确定 (38)6.5产品工艺流程 (39)6.5.1产品工艺方案选择 (39)6.5.2产品工艺流程 (39)6.6主要生产车间布置方案 (39)6.7总平面布置和运输 (40)6.7.1总平面布置原则 (40)6.7.2厂内外运输方案 (40)6.8仓储方案 (40)第七章原料供应及设备选型 (41)7.1主要原材料供应 (41)7.2主要设备选型 (41)7.2.1设备选型原则 (42)7.2.2主要设备明细 (43)第八章节约能源方案 (44)8.1本项目遵循的合理用能标准及节能设计规范 (44)8.2建设项目能源消耗种类和数量分析 (44)8.2.1能源消耗种类 (44)8.2.2能源消耗数量分析 (44)8.3项目所在地能源供应状况分析 (45)8.4主要能耗指标及分析 (45)8.4.1项目能耗分析 (45)8.4.2国家能耗指标 (46)8.5节能措施和节能效果分析 (46)8.5.1工业节能 (46)8.5.2电能计量及节能措施 (47)8.5.3节水措施 (47)8.5.4建筑节能 (48)8.5.5企业节能管理 (49)8.6结论 (49)第九章环境保护与消防措施 (50)9.1设计依据及原则 (50)9.1.1环境保护设计依据 (50)9.1.2设计原则 (50)9.2建设地环境条件 (51)9.3 项目建设和生产对环境的影响 (51)9.3.1 项目建设对环境的影响 (51)9.3.2 项目生产过程产生的污染物 (52)9.4 环境保护措施方案 (53)9.4.1 项目建设期环保措施 (53)9.4.2 项目运营期环保措施 (54)9.4.3环境管理与监测机构 (56)9.5绿化方案 (56)9.6消防措施 (56)9.6.1设计依据 (56)9.6.2防范措施 (57)9.6.3消防管理 (58)9.6.4消防设施及措施 (59)9.6.5消防措施的预期效果 (59)第十章劳动安全卫生 (60)10.1 编制依据 (60)10.2概况 (60)10.3 劳动安全 (60)10.3.1工程消防 (60)10.3.2防火防爆设计 (61)10.3.3电气安全与接地 (61)10.3.4设备防雷及接零保护 (61)10.3.5抗震设防措施 (62)10.4劳动卫生 (62)10.4.1工业卫生设施 (62)10.4.2防暑降温及冬季采暖 (63)10.4.3个人卫生 (63)10.4.4照明 (63)10.4.5噪声 (63)10.4.6防烫伤 (63)10.4.7个人防护 (64)10.4.8安全教育 (64)第十一章企业组织机构与劳动定员 (65)11.1组织机构 (65)11.2激励和约束机制 (65)11.3人力资源管理 (66)11.4劳动定员 (66)11.5福利待遇 (67)第十二章项目实施规划 (68)12.1建设工期的规划 (68)12.2 建设工期 (68)12.3实施进度安排 (68)第十三章投资估算与资金筹措 (69)13.1投资估算依据 (69)13.2建设投资估算 (69)13.3流动资金估算 (70)13.4资金筹措 (70)13.5项目投资总额 (70)13.6资金使用和管理 (73)第十四章财务及经济评价 (74)14.1总成本费用估算 (74)14.1.1基本数据的确立 (74)14.1.2产品成本 (75)14.1.3平均产品利润与销售税金 (76)14.2财务评价 (76)14.2.1项目投资回收期 (76)14.2.2项目投资利润率 (77)14.2.3不确定性分析 (77)14.3综合效益评价结论 (80)第十五章风险分析及规避 (82)15.1项目风险因素 (82)15.1.1不可抗力因素风险 (82)15.1.2技术风险 (82)15.1.3市场风险 (82)15.1.4资金管理风险 (83)15.2风险规避对策 (83)15.2.1不可抗力因素风险规避对策 (83)15.2.2技术风险规避对策 (83)15.2.3市场风险规避对策 (83)15.2.4资金管理风险规避对策 (84)第十六章招标方案 (85)16.1招标管理 (85)16.2招标依据 (85)16.3招标范围 (85)16.4招标方式 (86)16.5招标程序 (86)16.6评标程序 (87)16.7发放中标通知书 (87)16.8招投标书面情况报告备案 (87)16.9合同备案 (87)第十七章结论与建议 (89)17.1结论 (89)17.2建议 (89)附表 (90)附表1 销售收入预测表 (90)附表2 总成本表 (91)附表3 外购原材料表 (92)附表4 外购燃料及动力费表 (93)附表5 工资及福利表 (95)附表6 利润与利润分配表 (96)附表7 固定资产折旧费用表 (97)附表8 无形资产及递延资产摊销表 (98)附表9 流动资金估算表 (99)附表10 资产负债表 (101)附表11 资本金现金流量表 (102)附表12 财务计划现金流量表 (104)附表13 项目投资现金量表 (106)附表14 借款偿还计划表 (108) (112)第一章总论总论作为可行性研究报告的首章,要综合叙述研究报告中各章节的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1特戊酸项目建议书1、项目建设的意义 1.1项目提出的必要性 1.1.1产品的性能与用途特戊酸又称三甲基乙酸或2,2-二甲基丙酸,英文名为:pivalic acid(简称PA),CA 登记号:75-98-9,分子式为:C 5H 10O 2, 结构式为:H 3CC CH 33分子量为102.13,常温下为白色固体,有特殊的臭味,熔点为35.5℃,沸点为163~164℃,密度为0.905g/cm 3,闪点为63℃,微溶于水,易溶于醇、醚,具有一定的腐蚀性。

应放在避光阴凉地方并充氮气保护或真空密封贮存,以防止产品颜色变深。

特戊酸是用途最为广泛的烷基羧酸之一。

作为一种重要的化工原料和化学试剂,主要用于合成聚合物引发剂、农药中间体、医药中间体、增塑剂、食品添加剂、涂料、润滑油、缩水甘油、分散剂、香料等,在精细化工产品合成中也有广泛的应用。

其主要用途分述如下:①、用于合成引发剂过氧化叔丁基特戊酸酯引发剂也称引发剂PV 或BPP,由特戊酸的酰氯化物与叔丁基过氧化钠反应制备。

PV 引发剂是高压聚乙烯的高效引发剂,还是氯乙烯、丙烯酸酯、醋酸乙烯等聚合的高效引发剂,比其它过氧化物引发剂稳定,而且能在各种Ph 值的水溶液和低温中使用。

日本油脂株式会社用三甲基乙酸合成新型过氧化物引发剂过氧化叔乙基特戊酸,它是中效引发剂,具有无毒、低温高活性的特点。

它与高效引发剂过氧化二碳酸二(2-乙基)乙酯组成的复合引发剂体系用于PVC 悬浮法生产中,能缩短聚合反应时间,提高生产效率,聚合反应过程放热均匀,相对分子量分布范围窄,提高了产品质量。

目前,特戊酸用于合成引发剂的研究开发还有很大潜力,其用途和市场需求量不断扩 大。

②、用于合成医药特戊酸的酰氯化物(特戊酰氯、三甲基乙酰氯)用于生产氨苄青霉素,头孢唑啉类抗生素。

Imak曾报道三甲基乙酸对位取代的苯酯具有药物作用,该衍生物具有抑制胰肽酶(弹性蛋白酶)活性的作用,用于治疗肺气肿,粥样动脉硬化和风湿性关节炎的药物。

③、用于合成农药农药2-[(2-氯苯基)甲基]-4,4-二甲基-3-异恶唑酮,是具有除草效应的杂环类化合物,是异恶唑类大豆芽前除草剂。

在它的合成过程以特戊酰酸为中间体,首先氯代特戊酰氯与盐酸羟胺、氢氧化钠在水溶液中进行反应生成3-氯-N-羟基-2,2-甲基苯酰胺。

然后,3-氯-N羟基-2,2-二甲基丙酰胺在氢氧化钠作用下合环,生成含N、O的五元杂环4,4-二甲基-3-异恶唑烷酮。

最后,4,4-二甲基-3-异恶唑烷酮与邻氯苄氯缩合反应生成2-[(2-氯苯基)甲基]-4,4-二甲基-3-异恶唑酮。

除用于合成氨苄青霉素等医药、农药外,特戊酸制备的“频那酮”可用于生产农药“三唑酮、多效唑”等杀虫剂。

新葵酸可用于植物脱叶以及棉花和大豆、燕麦等农作物萌发后期除莠剂。

④、用于合成涂料叔碳酸的衍生物在许多涂料中都有应用,其中包括:硝基漆、磁漆、醇酸漆、粉末涂酸的缩水甘油酯和乙烯酯,它们可以大大的料以及乙烯基抛光漆等。

特别值得提出的C9~11改善涂料的光泽、化学稳定性、热稳定性、膜硬度、膜柔韧性和隔热性等。

Cardura E9~11还可用作金属漆料的反应性稀释剂、赋予涂料所需要的粘度、合适的干燥速度。

叔碳酸的有机锡皂还可作为丙烯酸性房屋涂料的活性组份。

加入叔碳酸制成的传递涂料在抗拉强度、伸长度等性能上超过有机锡化合物。

Kamath等报道采用特戊基过氧化物引发丙烯酸酯聚合反应。

由于特戊基氧自由基进一步分解产生的乙基自由基稳定性高,抑制抽氢反应,使链的支化度降低,得到相对分子质量为3000至4000窄分布的齐聚物。

与采用常规引发剂得到的聚丙烯酸酯涂料相比,这种通过特殊结构的引发剂和链转移剂,合成的高固含量的聚丙烯酸酯的交联漆膜在老化试验中显示出更高的光泽度和保光性能。

Shell Oil 公司报道特戊酸可以制取环氧树脂粉末涂料的处理剂。

该粉末涂料由于不用溶剂而备受青睐,环氧树脂粉末涂料采用缩水甘油酯处理剂使粉末涂料具有优良的颜色和保持光泽,可以耐久并且不易水解。

⑤、用于香料2特戊酸等叔碳酸的酯类具有芳香气味,可用作工业香料。

叔碳酸的香型如表1:表1 叔丁酸的香型⑥、用于食品防腐剂Zambounis报道特戊酸可用于制备防腐剂。

二碳酸二酯可用为食品和粮食防腐剂,如若引入特殊基团将会有更好的效果。

例如:二叔丁基二碳酸酯和二叔戊基二碳酸酯是优良的防腐剂,也是重要的精细化学品。

由于引入新的官能团使其在常规使用条件下有更好的稳定性,如对水和热均保持很好的稳定性。

⑦、其它方面的应用BASF公司报道特戊酸可用于制备水性聚合物的分散剂,特戊酸的锂盐可用于汽油添加剂,提高辛烷值,特戊酸还用于粘合剂、增塑剂、分散剂、润滑油等精细化学品。

1.1.2项目的建设是创立和***公司长期合作的契机1.1.3项目建设的有利条件1.1.4探索精细化工产品开发模式本项目的建设具有投资小、技术较成熟、风险小、投入产出比高等特点,其后续衍生产品(如特戊酰氯、氯代特戊酰氯等)也有很大的市场前景。

投资成功,便可充分提高公司今后开发其它精细化工产品的决策能力、技术及市场适应能力。

2、产品生产及市场需求情况2.1国内生产情况国内从20世纪70年代初开始采用异丁醇法生产特戊酸。

目前共有生产厂家10余家,总装置生产能力约7000吨/年,实际产量约为5000吨/年。

特戊酸及系列产品企业主要集中在天津、河北省范围内,除天津四友科技发展有限公司、林峰精细化工有限公司、宣化化肥厂三家采用异丁烯法外(其中宣化因企业整体破产,已于2001年初停产),河北省其余八、九家小厂均采用异丁醇法工艺。

天津四友科技发展有限公司年产2000吨左右特戊3酸,居国内之首。

林峰公司年产1500吨特戊酸,居河北之首。

2.2国内的市场情况由于特戊酸是一个基础产品,其用途需依靠下游产品实现,所以市场上较少见有单独的特戊酸销售。

一般厂家将其加工成特戊酰氯、氯代特戊酰氯等产品用于医药(氨苄青霉素合成)、涂料、引发剂、农药(杀虫剂广灭灵生产)等行业。

我们通过与****************公司等的接触交流,获得了特戊酰氯用于制药的内控质量指标、价格及大致的市场需求量。

目前特戊酰氯的主要用户有:先泰药业、中润制药、哈药集团、丽珠集团、联邦制药、山东鲁抗集团、山东新华制药等企业。

国内特戊酰氯总需求为5000--6000吨/年,其中先泰药业需500吨/年,中润制药约需1000吨/年,丽珠集团需800吨/年。

另外,由于巴斯夫公司的特戊酸、特戊酰氯生产线停产,导致目前特戊酸系列产品供应偏紧。

如果巴斯夫不再生产,估计对特戊酸及系列产品的出口是个很好的机会。

2.3产品价格初步分析2001年7月至今特戊酸价格一直在15000~16500元/吨之间波动。

而1999年,最高时达到26000元/吨。

由于采用异丁醇法工艺路线的生产成本约为13000元/吨,再加上销售税金,其保本销售价已接近15000元/吨。

因此,本项目将特戊酸产品价格设定为15000元/吨,是近年的最低价。

3、产品方案和拟建规模3.1拟建规模选择本项目的产品特戊酸全部供应***公司作为广灭灵生产所需原料。

按***公司现在年产2000吨广灭灵计,约需消耗1500吨特戊酸。

在考虑其生产能力适当扩大的前提下,建议特戊酸装置的规模暂定为2000吨/年。

3.2产品规格表4 特戊酸产品规格4、工艺技术初步方案4.1国内外特戊酸的主要合成路线介绍44.1.1以特戊醛或特戊醇为原料特戊酸分子中羧基的α-碳上没有氢原子相连,因此,可以由相应的醛经Cannizzarro 歧化反应而制得。

1958年Nienburg等人以特戊醛碱熔制得特戊酸。

将特戊醛与适量氢氧化钠置于压力釜中,高温(240℃)加热3小时后将反应混合物溶于水中,用蒸汽蒸馏法除去非酸产物后酸化、水洗、蒸馏制得特戊酸。

该工艺需要高温高压,对生产设备的要求较高,非酸产物占有相当的比例,使反应总产率不高。

该法中另一产物是特戊醇,也是合成特戊酸的原料。

1984年,Artamkina等报道了特戊醇制特戊酸的方法。

在碱性条件下用氧气氧化特戊醇,虽然费时比较多(12~14小时完成),但产率达80~85%。

用氧气作氧化剂,使副产物减少,后处理比较方便。

该工艺有一定的先进性。

4.1.2以叔丁醇为原料以叔丁醇为原料生产特戊酸,相当于在叔丁醇分子中插入一个CO分子。

在实际生产中可以用甲酸参加反应。

1985年吴洋等人在研制生产高压聚乙烯引发剂PV时,用叔丁醇与甲酸在浓硫酸催化下制得特戊酸。

在低温(0~5℃)反应3小时可获得满意的结果;产品纯度达97%,产率62.8%。

该法使用易得的化工原料,生产过程费时不多,操作也比较方便,缺点是催化剂浓硫酸的用量较多。

4.1.3以异丁醇为原料异丁醇和一氧化碳经Koch-Heaf反应可制得特戊酸,是目前使用较多的方法之一。

日本专利向装有异丁醇的反应釜内通一氧化碳气体,使釜内压力达到0.5Mpa,反应进行26小时,产率可达91.2%。

若不加催化剂HF,反应完全不能进行。

这种工艺对设备要求较高,但反应转化率高,副产物少,后处理比较方便。

迄今未见该工艺有工业化的报道。

罗马尼亚专利用甲酸代替一氧化碳,对设备的要求大为降低,操作更为方便。

将异丁醇:甲酸:硫酸=1:2:6(摩尔比)投料,反应在室温下即可完成。

4.1.4以异丁烯为原料异丁醇实际上由异丁烯加水而成,因此可以直接用异丁烯参加反应。

1980年闻庆辉等人将异丁烯溶于氯仿中,在浓硫酸存在下向反应釜通一氧化碳气到釜内压力达5Mpa,室温下搅拌半小时后经水解、干燥和蒸馏制得特戊酸。

反应产率达74%,产品纯度达97%。

4.1.5以频那酮为原料甲基酮的卤仿反应是合成某些特殊结构羧酸的方法之一。

1985年Shoji等人以频那酮为原料经卤仿反应制得特戊酸。

将频那酮溶于NaOH水溶液后,加入适量的次溴酸钠和溴56化钠,60℃搅拌1小时,即得特戊酸的钠盐和溴仿,经酸化和精制得纯度较高的特戊酸,产率80%。

该法反应条件温和,操作简便,缺点是原料频那酮较贵。

4.1.6以异丙醇为原料在H 2SO 4、BF 3等无机酸或有机酸中加入Ag 2O 等物质制成的复合催化剂催化下,异丙醇与乙烯反应制得特戊酸。

反应条件适当时,产率可达70%。

由于催化剂的制备比较麻烦,应用受到限制。

4.2生产工艺方案选择根据上述工艺的比较,合成特戊酸比较成熟的工艺主要有两种,其一是异丁醇-硫酸-甲酸法,该法的特点是操作压力低(常压),但产品收率低(小于64%),酸耗量大(生产每吨产品消耗浓硫酸5-8吨),原材料消耗定额高。

另一比较成熟的工业方法是异丁烯羰基合成法,其反应式如下:CH 32CH 3H 2OCO 24H 3CC CH 33++该法的优点是产品纯度、收率都比较高,成本低。