砂子检验作业指导书

作业指导书--砂子试验分析

作业指导书第1版第0 次修改砂子检验作业指导书第 4 页共 14 页砂料表观密度及吸水率试验1、目的及适用范围本试验用于测定砂料表观密度、饱和面表观密度及吸水率,供混凝土配合比计算和评定砂料质量。

2 、仪器设备1) 天平:称量1000g、感量0.5g 。

2) 容量瓶:1000mL 。

3) 烘箱:控制温度105℃±5℃。

4) 手提吹风机。

5) 5mm标准筛。

6) 饱和面干试模:金属制,上口直径38mm,下口直径89mm,高73mm。

另附铁制捣棒,直径25mm,质量340g,如图2.2.2所示。

7) 温度计、搪瓷盘、毛刷、吸水纸等。

3 、试验步骤3.1 砂样制备将砂料通过5mm筛,用四分法取样,并置于105℃±5℃烘箱中烘至质量恒定,冷却至室温备用。

注:本节中所指的“砂样”均系按上述方法处理后的砂料。

另有规定者除外。

3.2 干砂表观密度(1)称取砂样600g(G1)两份。

按下述步骤分别进行测试。

作业指导书第1版第0 次修改砂子检验作业指导书第 5 页共 14 页(2)将砂样装入盛半瓶水的容量瓶中,用手旋转摇动容量瓶,使砂样充分搅动,排除气泡,塞紧瓶盖,静置24h,量出瓶内水温,然后用移液管加水至容量瓶颈刻度线处,塞紧瓶盖,擦干瓶外水分,称其质量G2。

(3)将瓶内的水和砂样全部倒出,洗净容量瓶,再向瓶内注水至瓶颈刻度线处,擦干瓶外水分,称其质量G3。

3.3饱和面干砂表观密度(1)称取砂样约1500g,装入搪瓷盘中,注入清水,使水面高出2cm左右,用玻璃棒轻轻搅拌,排出气泡。

静置24h后将水倒出,摊开砂样,用手提吹风机缓缓吹入暖风,并不断翻拌砂样,使砂样表面的水分均匀蒸发。

(2)将砂样粉两层装入饱和面干试模中,第一层装入试模高度的一半,一手按住试模不得错动,一手用捣棒自砂样表面高约1cm处自由落下,均匀插捣13次a ,第二层装满试模,再插捣13次。

刮平模口后,垂直将试模轻轻提起。

如砂样呈图2.2.3(a)的形状,说明砂样表面水多,应继续吹干,然后再按上述方法进行试验,直至试模提起后,砂样开始坍落呈图2.2.3(b)的形状,即为饱和面干状态。

砂石试验作业指导书

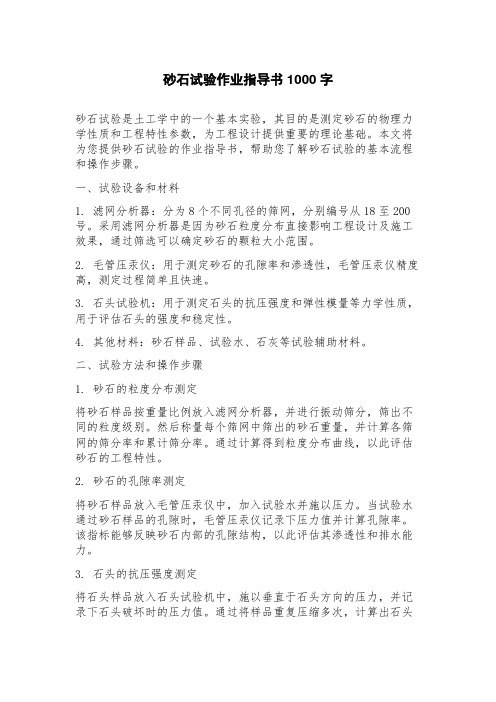

砂石试验作业指导书1000字砂石试验是土工学中的一个基本实验,其目的是测定砂石的物理力学性质和工程特性参数,为工程设计提供重要的理论基础。

本文将为您提供砂石试验的作业指导书,帮助您了解砂石试验的基本流程和操作步骤。

一、试验设备和材料1. 滤网分析器:分为8个不同孔径的筛网,分别编号从18至200号。

采用滤网分析器是因为砂石粒度分布直接影响工程设计及施工效果,通过筛选可以确定砂石的颗粒大小范围。

2. 毛管压汞仪:用于测定砂石的孔隙率和渗透性,毛管压汞仪精度高,测定过程简单且快速。

3. 石头试验机:用于测定石头的抗压强度和弹性模量等力学性质,用于评估石头的强度和稳定性。

4. 其他材料:砂石样品、试验水、石灰等试验辅助材料。

二、试验方法和操作步骤1. 砂石的粒度分布测定将砂石样品按重量比例放入滤网分析器,并进行振动筛分,筛出不同的粒度级别。

然后称量每个筛网中筛出的砂石重量,并计算各筛网的筛分率和累计筛分率。

通过计算得到粒度分布曲线,以此评估砂石的工程特性。

2. 砂石的孔隙率测定将砂石样品放入毛管压汞仪中,加入试验水并施以压力。

当试验水通过砂石样品的孔隙时,毛管压汞仪记录下压力值并计算孔隙率。

该指标能够反映砂石内部的孔隙结构,以此评估其渗透性和排水能力。

3. 石头的抗压强度测定将石头样品放入石头试验机中,施以垂直于石头方向的压力,并记录下石头破坏时的压力值。

通过将样品重复压缩多次,计算出石头的抗压强度和弹性模量等力学性质。

石头的抗压强度大小是评估其力学性能的重要参数,可以为石材的选用和设计提供依据。

4. 报告撰写和分析根据试验得到的数据和分析结果,撰写砂石试验报告。

该报告应包括试验目的、设备和材料、试验方法和操作步骤、试验结果和分析,以及结论和建议等方面的内容。

根据分析报告,对砂石的物理力学性质和工程特性参数进行评价和分析,以此为砂石的选用和应用提供科学的依据。

以上是砂石试验的操作步骤和方法,通过实测数据和分析,评估砂石的工程特性,以此为工程设计和施工提供理论依据。

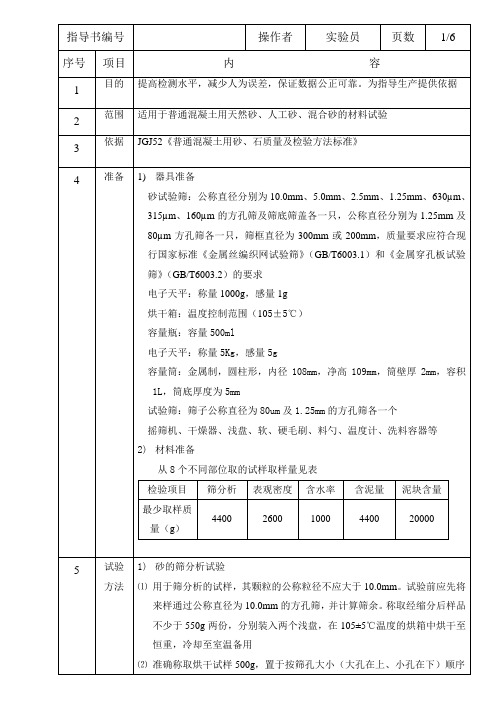

砂子实验作业指导书

指导书编号

操作者

实验员

页数

2/6

序号

项目

内容

5

试验方法

排列的套筛的最上一只筛(公称直径为5.00mm的方孔筛)上;将套筛装入摇筛机内固紧,筛分10min;然后取出套筛,再按筛孔由大到小的顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过是试样总量的0.1%时为止;通过的颗粒并入下一只筛,并和下一只筛中试样一起过筛,按这样顺序依次进行,直至所有的筛全部筛完为止(当试样含泥量超过5%时,应先将试样水洗,然后烘干至恒重,再进行筛分;无摇筛机时,可改用手筛)

⑷倒出容量瓶中的水和试样将瓶的内外壁洗净,再向瓶内加入与上部水温相差不超过2℃的冷开水,至瓶颈刻度线,塞紧瓶塞,擦干容量瓶外壁水分秤质量(m2)

⑸在砂的表观密度试验过程中应测量并控制水的温度,试验的各项称量可在5-25℃的温度范围内进行。从试样加水静止的最后2h起直至试验结束其温度差不超过2℃

⑹表观密度计算,精确至10kg/m3

⑶砂的含泥量应按下式计算,精确至0.1%

ωc=(m0–m1)/ m0x 100

式中ωc—砂的含泥量(%);

m0—试验前的烘干试样质量(g)

m1—试验后的烘干试样质量(g)

以两个试样试验结果的算术平均值作为测量结果。当两次结果之差大于0.5%时,应重新取试样进行试验

指导书编号

操作者

实验员

页数

5/6

序号

配制混凝土时宜优先选用Ⅱ区砂。当采用Ⅰ区砂时,应提高砂率;当采用Ⅲ区砂时,应适当降低砂率

指导书编号

操作者

实验员

页数

序号

项目

内容

6

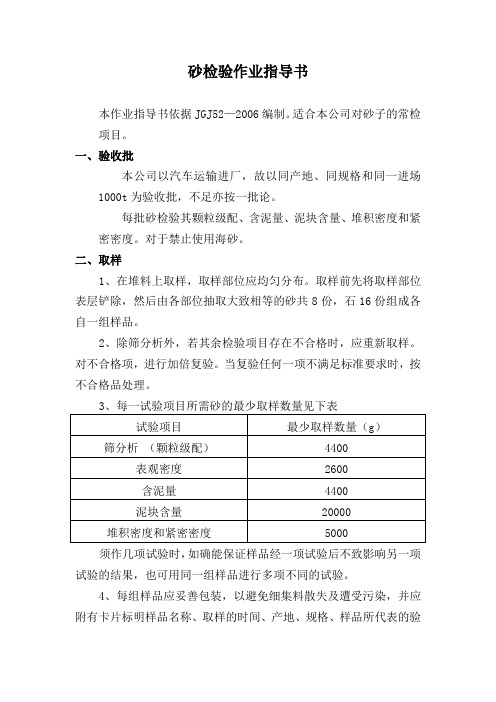

砂检验作业指导书

砂检验作业指导书本作业指导书依据JGJ52—2006编制。

适合本公司对砂子的常检项目。

一、验收批本公司以汽车运输进厂,故以同产地、同规格和同一进场1000t为验收批,不足亦按一批论。

每批砂检验其颗粒级配、含泥量、泥块含量、堆积密度和紧密密度。

对于禁止使用海砂。

二、取样1、在堆料上取样,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后由各部位抽取大致相等的砂共8份,石16份组成各自一组样品。

2、除筛分析外,若其余检验项目存在不合格时,应重新取样。

对不合格项,进行加倍复验。

当复验任何一项不满足标准要求时,按不合格品处理。

3、每一试验项目所需砂的最少取样数量见下表须作几项试验时,如确能保证样品经一项试验后不致影响另一项试验的结果,也可用同一组样品进行多项不同的试验。

4、每组样品应妥善包装,以避免细集料散失及遭受污染,并应附有卡片标明样品名称、取样的时间、产地、规格、样品所代表的验收批的重量或体积数、要求检验的项目及取样方法等。

三、样品的缩分砂采用人工四分法缩分:将所取每组样品置于平板上,在潮湿状态下拌和均匀,并堆成厚度约为20mm的“圆饼”。

然后沿互相垂直的两条直径把“圆饼”分至相等的四份,取对角的两份重新拌匀,再堆成“圆饼”。

重复上述过程,直至缩分后料量略多于进行试验所必需的量为止。

砂的堆积密度和紧密密度及含水率检验所用的试样可不经缩分,在拌匀后直接进行试验。

四、砂的筛分析试验本方法适用于测定普通混凝土用砂的颗粒级配及细度模数。

1、仪器1.1、试验筛——公称直径分别为 10.0mm、5.0mm、2.50mm、1.25mm、630um、315 um、160 um的方孔筛,以及筛的底盘和盖各一只,筛框为300mm或200mm。

其产品质量要求符合现行的国家标准《金属丝编织网试验筛》GB/T6003.1和《金属穿孔试验筛》GB/T6003.2的规定;1.2、天平——称量1000g,感量1g;1.3、摇筛机;1.4、烘箱——能使温度控制在105±5℃;1.5、浅盘和硬、软毛刷等。

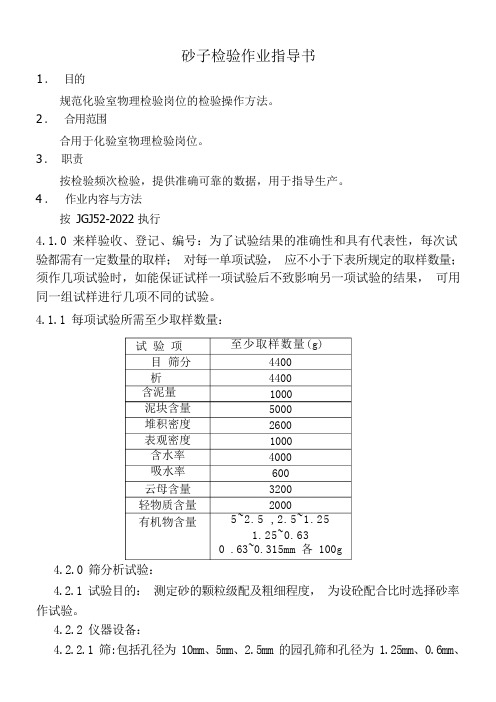

砂子检验作业指导书

砂子检验作业指导书1 . 目的规范化验室物理检验岗位的检验操作方法。

2 . 合用范围合用于化验室物理检验岗位。

3 . 职责按检验频次检验,提供准确可靠的数据,用于指导生产。

4 . 作业内容与方法按 JGJ52-2022 执行4.1.0 来样验收、登记、编号:为了试验结果的准确性和具有代表性,每次试 验都需有一定数量的取样; 对每一单项试验, 应不小于下表所规定的取样数量; 须作几项试验时,如能保证试样一项试验后不致影响另一项试验的结果, 可用 同一组试样进行几项不同的试验。

4.1.1 每项试验所需至少取样数量:4.2.0 筛分析试验:4.2.1 试验目的: 测定砂的颗粒级配及粗细程度, 为设砼配合比时选择砂率 作试验。

4.2.2 仪器设备:4.2.2.1 筛:包括孔径为 10mm 、5mm 、2.5mm 的园孔筛和孔径为 1.25mm 、0.6mm 、至少取样数量(g)4400 4400 1000 5000 2600 1000 4000 600 3200 20005~2.5 ,2.5~1.251.25~0.630 .63~0.315mm 各 100g试 验 项 目 筛分析 含泥量 泥块含量 堆积密度 表观密度 含水率 吸水率 云母含量 轻物质含量 有机物含量0.315mm 、0.16mm 的方孔筛,以及筛底、筛盖各一只; 4.2.2.2 托盘天平:称量 1kg ,感量 1g ; 4.2.2.3 摇筛机;4.2.2.4 烘箱:能使温度控制在 105±5℃。

4.2.3 试样制备:先将来样筛去大于 10mm 的颗粒,计算筛余百分率,然后 在潮湿状态下拌匀,并缩分至每份不少于 550g 的试样两份,烘干至恒重后备 用。

4.2.4 试验步骤4.2.5 结果计算:4.2.5.1 分计筛余百分率: 各号筛上的筛余量除以试样总分量的百分率 (至 0.1%)。

4.2.5.2 累计筛余百分率: 该号筛上的分计筛余百分率与大于该号筛的各号 筛上的分计筛百分率之和(精确至 0.1%) 4.2.5.3 按下列计算细度模数:(B 2+B 3+B 4+B 5+B 6 ) -5B 1100-B 1式中: B 1、B 2、B 3、B 4、B 5、B 6 分别为 5、2.5、1.25、0.63、0.315、0.16 各号筛上的累计筛余百分率。

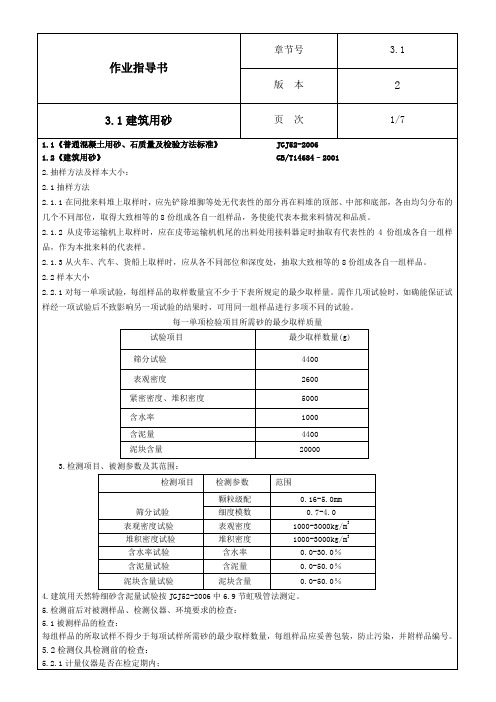

建筑砂作业指导书

砂的含水率(标准法)按下式计算,精确至0.1%:

式中: ——砂的含水率(%);

——容器质量(g);

——未烘干的试样与容器总质量(g);

——烘干后的试样与容器总质量(g)。

以两次试验结果的算术平均值作为测定值。

7.在检测过程中发生异常现象时的处理办法:

首次检测超过标准要求时,应重新取样、重新试验。对异常数据应检查整个测试过程是否有不当之处,查明原因,重新对该值进行检测。

6.3.3紧密密度试验步骤:

取试样一份,分两层装入容量筒。装完一层后,在筒底垫放一根直径为10mm的钢筋。将筒按住,左右交替颠击地面25下,然后再装入第二层;底二层装满后用同样方法颠实(但筒底所垫钢筋的方向应与第一层放方向垂直);两层装完并颠实后,加样直至试样超出容量筒筒口,然后用直尺将多余的试样沿筒口中心线向两个相反方向刮平,称其重量(m2)。

每组样品的所取试样不得少于每项试样所需砂的最少取样数量,每组样品应妥善包装,防止污染,并附样品编号。

5.2检测仪具检测前的检查:

5.2.1计量仪器是否在检定期内;

作业指导书

章节号

3.1

版本

2

3.1建筑用砂

页次

2/7

5.2.2电源是否接好;

5.2.3仪具是否符合要求运转正常。

5.3检测环境:

5.3.1室内通风、明亮、干净、整洁;

⑵计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余之和),精确至0.1%。

⑶根据各筛次试验累计筛余的平均值,评定该试样的颗粒级配分布情况,精确至1%。

⑷砂的细度模数应按下式计算,精确至0.01:

b.称取各筛筛余试样的质量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前的试样总量相比,相差不得超过1%。

建设用砂检验方法作业指导书

建设用砂检验方法作业指导书1、目的:为适用于建设工程中水泥混凝土及其制品和普通砂浆的用砂和符合施工、生产的需要,编制常用的检验项目如颗粒级配、含泥量和泥块含量、堆积密度作业指导书。

2、引用标准:《建设用砂》GB/T 14684-2011(以下简称标准)。

3、试验环境:试验室的温度应保持在(20±5)℃。

4、试样取样方法:4.1将试样置于平板上,在潮湿状态下拌和均匀,并堆成厚度为20mm的圆饼然后沿互相垂直的两条直径把圆饼分成大致相等的四份,取其对角的两份重新拌匀,再堆成圆饼状。

重复上述过程,直至样品缩分到试验所需量为止。

4.2单项试验最少取样数量符合下表规定:5、颗粒级配5.1检测仪器及设备:鼓风烘箱、天平、方孔筛、摇筛机。

5.2试验步骤5.2.1按4规定取样,筛除大于9.50mm颗粒(并算出筛余百分率),将试样缩分至约1100g,放在(105±5)℃烘箱中烘干至恒重,冷却至室温后,分为大致相等的两份备用。

5.2.2称取烘干试样500g,精确1 g。

将试样倒入孔径大小从上到下组合的套筛(附筛底)上,将套筛置于摇筛机上,摇10min,取下套筛,按筛孔由大到小顺序再逐个用手筛,筛至每分种通过量小于试样的总量的0.1%为止,通过的试样并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

5.2.3称出各号筛的筛余量,精确到1g,所有各筛的分计筛余量和底盘中剩余量的总和与筛分前试样总量之比,其相差不得超过1%。

5.3结果计算与评定5.3.1计算分计筛余百分率:各号筛余量与试样总量之比,计算精确至0.1%。

5.3.2计算累计筛余百分率:该号筛上分计筛余百分率加上该号筛以上各分计筛余百分率的总和,精确至0.1%.如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%,,重新试验。

5.3.3砂的细度模数按式(2)计算,精确至0.01:Mx= 11 654321005 )(AA AAAAA--++++[见标准(2)式]式中 Mx ——细度摸数A1、A2……A6——分别为4.75mm、2.36mm、1.18mm、600μm、300μm、150μm筛的累计筛余百分率。

砂石检验作业指导书

1.概述1.1为了确保砂石的检验工作能够准确、规范、高效的开展,特制定本细则。

1.2本细则规定的砂石性能检测包括:砂料筛分析及细度模数、砂料表观密度、砂料表观密度(李氏比重瓶法)、砂料含水率、砂料堆积密度、砂料紧密密度及空隙率、砂料含泥量、砂料泥块含量、砂料吸水率、砂料坚固性、砂料压碎指标、机制砂石粉含量(亚甲蓝实验MB值)、砂贝壳含量、卵石或碎石颗粒级配(筛分析)、卵石或碎石表观密度、卵石或碎石堆积密度、紧密密度及空隙率、卵石或碎石吸水率、卵石或碎石含水率、卵石或碎石含泥量、卵石或碎石泥块含量、卵石或碎石针片状颗粒含量、卵石或碎石压碎指标、岩石抗压强度、卵石或碎石坚固性。

1.3本细则规定了适用范围、试验方法及步骤。

2.依据2.1《建设用砂》GB/T14684-20112.2《普通混凝土用砂、石质量及检验方法标准》JGJ52-20062.3《建设用卵石、碎石》GB/T14685-20113.适用范围3.1本细则适用于建设工程中天然砂、人工砂、混合砂和碎石、卵石(除水工建筑物)的基本性能检测。

4.砂试验方法及步骤4.1砂料筛分析、细度模数4.1.1试验步骤4.1.1.1按规定取样,筛除大于9.50mm的颗粒,并将试样缩分至约1100g,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,分为大致相等的两份备用。

4.1.1.2称取试样500g,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

4.1.1.3将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

4.1.1.4称出各号筛的筛余量,精确至1g,试样在各筛上的筛余量不得超过按式(1)计算出的量,超过时应按下列方法之一处理。

G=A×d1/2/200 (1)式中:G——在一个筛上的筛余量,g;A——筛孔面积,mm2;D——筛孔尺寸,mm。

砂子物理检验作业指导书secret

1.目的:规范试验室物理检验岗位的检验操作方法.2。

适用范围:适用于质量检验岗位.3.依据标准:GB/T14684《建筑用砂》;4。

试验仪器:试验用仪器应符合GB14684及有关标准的要求,必须经过计量检定并在鉴定有效期内。

5.职责按检验频次检验,提供准确可靠的数据,用于指导生产。

6。

取样方法与数量:6.1 从送样的不同部位抽取大致等量的砂8份,组成一组样品.6。

2试验样品用量人工四分法:将所取样品置于平板上,在潮湿状态下拌和均匀,并堆成厚度约为20mm的圆饼,然后沿互相垂直的两条直径把圆饼分成大致相等的4份,取其中对角线的两份重新拌匀,再堆成圆饼.重复上述过程,直致把样品缩分到试验所需量为止。

6。

3单项试验的最少取样数量应符合下表的规定。

做几项试验时,如能确保试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

7. 作业内容与方法7.1 颗粒级配7.1。

1试验目的:测定砂的颗粒级配及粗细程度,为设砼配合比时选择砂率作试验。

7.1.2仪器设备:方孔筛;包括孔径为150μm、600μm、1。

18mm、2。

36mm、4.75 mm及9.50mm的筛各一只,并附有筛底、筛盖各一只;托盘天平;称量1kg,感量1g;摇筛机;鼓风烘箱;能使温度控制在105±5℃。

搪瓷盘、毛刷。

7.1。

3试样制备:在料堆上取样时,取样部位应均匀分布,取样前应先将取样部位表层铲除,然后从不同部位抽取大致等量的砂8份组成一组样品,数量4。

4kg.先将来样筛去大于10mm的颗粒,计算筛余百分率,然后在潮湿状态下拌匀,并缩分至每份不少于550g的试样两份,烘干至室温备用。

7.1.4试验条件试验室的温度控制在15o C~30 o C;试验用筛应满足GB/T6003。

1和GB/T6003。

2中方空筛的规定。

7。

1。

5试验步骤a。

称取制备好的试样500g,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

作业指导书--砂子试验

式中V———容量筒的容积,L;

g1———容量筒及玻璃板总质量,kg;

g2———容量筒、玻璃板及水总质量,kg。

(3)孔隙率按公式(2.8.4/3)计算(准确至1%):

(2.8.4/3)

式中V0———空隙率,即砂样中空隙率体积占砂样总体积的百分率,%;

0———砂样的堆积密度,kg/m3;

(2.2.4/1)

式中 ————干砂表观密度,kg/m3;

G1————烘干砂质量,g;

G2————烘干砂样,水及容量瓶总质量,g;

G3————水及容量瓶总质量,g。

(2)饱和面干砂表观密度按公式(2.2.4/2)计算(准确至10kg/m3):

黑龙江省水利工程质量检测第五分站

作业指导书

文件编号:HHSL/SC-2009

黑龙江省水利工程质量检测第五分站

作业指导书

文件编号:HHSL/SC-2009

第1版第0次修改

砂子检验作业指导书

第1页共14页

砂料的颗粒级配试验

1、目的及适用范围

本试验用于测定砂料颗粒级配,以评定砂料品质和进行施工质量控制。

2、仪器设备

(1)天平:称量1000g、感量1g。

(2)筛:砂料标准筛一套,孔形为方孔,孔径(公称直径)为10mm、5mm、1.25mm、0.63mm、0.315mm、0.16mm,以及底盘和盖。

(4)漏斗:如图2.8.2所示。

(5)直尺、浅搪瓷盘等。

3、试验步骤

(1)用浅盘装砂样10kg,在温度105℃±5℃的烘箱中烘至质量恒定,取出并冷却至室温,分成大致相等两份备用。

注:试样烘干后如有结块,应在试验前先捏碎。

(2)称出空容量筒质量。

建造用砂作业指导书

建筑用砂检验指导书颗粒级配测定:一、颗粒级配试验步骤:1.按规定取样,并将试样缩分至于约1100g,放在烘箱中于105±5℃烘至恒量,冷却至室温后,筛除大于9.50mm的颗粒(并算出其筛余百分率),分成大致相等的两份备用。

2. 称取试样500 g,精确到1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

3. 将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行下至各号筛全部筛完为止。

4 .称出各号筛的筛余量,精确至1g。

试样在各号筛上的筛余量不得超过按下式计算出的量,超过时按下列方法处理。

G= A×d1/2/200式中:G——在一个筛上的筛余量A——筛面面积d ——筛孔直径a) 将该粒试样分成少于计算出的量,分别筛分,并以筛余量之和作为该号筛的筛余量。

b) 将该粒及以下各颗粒混合均匀,称出其质量,精确到1g。

在用四分法缩分为大致相等的两份,取其中的一份,称出其质量,精确到1g,继续筛分。

计算该该粒及以下各颗粒的分计晒余量时应根据缩分比例进行修正。

二、结果计算与评定:1. 计算筛余百分率:各号筛上的筛余量与试祥总量相比,精确至0.1%。

2. 计算累计筛余百分率:每号筛上的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重新试验。

3. 砂的细度模数按下式计算,用确至0.01M x=(A2+A3+A4+A5+A6)-5A1/ 100-A1式中:M x——细度摸数;A1、A2……A6——分别为.4.75mm,2.36mm……0.15mm孔筛上的的累计筛余百分率含泥量的测定:一、含泥量试验步骤:1. 按规定取样,并将试样缩分到1100g,放在烘箱中于105±5℃烘干至恒量,待冷却至室温后,分成大致相等的两份备用。

砂石试验作业指导书

砂石试验作业指导书编号:HM-ZY/JZ-02版本:A/0分发号:1适用范围适用于混凝土用天然砂、人工砂、混合砂和碎石、卵石的材料试验。

2试验前准备2.1材料2.1.1砂、石必须按《普通混凝土用砂、石质量及检验方法标准》(JGJ52—2006)规定取样、试验。

2.2试验设备2.2.1砂试验筛:公称直径分别为10.0mm、5.0mm、2.5mm、1.25mm、630µm、315µm、160µm的方孔筛及筛底筛盖各一只,公称直径分别为1.25mm及80µm方孔筛各一只,筛框直径为300mm或200mm,质量要求应符合现行国家标准《金属丝编织网试验筛》(GB/T6003.1)和《金属穿孔板试验筛》(GB/T6003.2)的要求。

2.2.2石试验筛:公称直径分别为100.0mm、80.0mm、63.0mm、50.0mm、40.0mm、31.5mm、25.0mm、20.0mm、16.0mm、10.0mm、5.00mm、2.50mm的方孔筛及筛底筛盖各一只,公称直径分别为1.25mm及80µm方孔筛各一只,筛框直径为300mm,质量要求应符合现行国家标准《金属穿孔板试验筛》(GB/T6003.2)的要求。

2.2.3针状规准仪和片状规准仪或游标卡尺。

2.2.4天平:称量1000g,感量1g,称量5000g,感量5g,称量20kg,感量2g。

2.2.5摇筛机:符合《普通混凝土用砂、石质量及检验方法标准》(JGJ52—2006)规定。

2.2.6烘箱:温度控制范围(105±5℃)。

2.2.7浅盘和硬、软毛刷,10L瓷盘和水桶。

3工艺流程及技术要点3.1工艺流程3.1.1砂的筛分析试验取样→缩分→烘干→过筛→称量→套筛排序→筛分→逐级称量→计算3.1.2砂的含水率(标准法)取样→称量→烘干→复称→计算3.1.3砂的含泥量试验(标准法)取样→缩分→烘干→称量→浸泡→套筛排序→筛洗→烘干→称量→计算3.1.4砂的泥块含量试验取样→缩分→烘干→过筛→称量→浸泡→筛洗→烘干→称量→计算3.1.5碎石或卵石的筛分析试验取样→缩分→烘干→称量→套筛排序→筛分→逐级称量→计算3.1.6碎石或卵石的含水率取样→称量→烘干→复称→计算3.1.7碎石或卵石的含泥量试验取样→缩分→烘干→称量→浸泡→套筛排序→筛洗→烘干→称量→计算3.1.8碎石或卵石的泥块含量试验取样→缩分→烘干→过筛→称量→浸泡→筛洗→烘干→称量→计算3.1.9碎石或卵石中针状和片状颗粒的总含量试验取样→缩分→称量→套筛排序→筛分→逐级逐粒鉴定→称量→计算3.2技术要求3.2.1砂、石必须按《普通混凝土用砂、石质量及检验方法标准》(JGJ52—2006)规定,进行人工四分法缩分取样、各项试验。

砂石检验作业指导书

砂石检验作业指导书————————————————————————————————作者:————————————————————————————————日期:1.概述1.1为了确保砂石的检验工作能够准确、规范、高效的开展,特制定本细则。

1.2本细则规定的砂石性能检测包括:砂料筛分析及细度模数、砂料表观密度、砂料表观密度(李氏比重瓶法)、砂料含水率、砂料堆积密度、砂料紧密密度及空隙率、砂料含泥量、砂料泥块含量、砂料吸水率、砂料坚固性、砂料压碎指标、机制砂石粉含量(亚甲蓝实验MB值)、砂贝壳含量、卵石或碎石颗粒级配(筛分析)、卵石或碎石表观密度、卵石或碎石堆积密度、紧密密度及空隙率、卵石或碎石吸水率、卵石或碎石含水率、卵石或碎石含泥量、卵石或碎石泥块含量、卵石或碎石针片状颗粒含量、卵石或碎石压碎指标、岩石抗压强度、卵石或碎石坚固性。

1.3本细则规定了适用范围、试验方法及步骤。

2.依据2.1《建设用砂》GB/T14684-20112.2《普通混凝土用砂、石质量及检验方法标准》JGJ52-20062.3《建设用卵石、碎石》GB/T14685-20113.适用范围3.1本细则适用于建设工程中天然砂、人工砂、混合砂和碎石、卵石(除水工建筑物)的基本性能检测。

4.砂试验方法及步骤4.1砂料筛分析、细度模数4.1.1试验步骤4.1.1.1按规定取样,筛除大于9.50mm的颗粒,并将试样缩分至约1100g,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,分为大致相等的两份备用。

4.1.1.2称取试样500g,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

4.1.1.3将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

4.1.1.4称出各号筛的筛余量,精确至1g,试样在各筛上的筛余量不得超过按式(1)计算出的量,超过时应按下列方法之一处理。

建设用砂检验作业指导书

建设用砂检验作业指导书文件编号:版本号:分发号:编制:批准:生效日期:年月日建设用砂检验作业指导书1、目的合理选择和使用建设用砂,保证所配制混凝土或沥青混合料的质量。

2、范围本标准适用于建设工程中混凝土及其制品和建筑砂浆用砂的常规项目的检测。

3、执行标准3.1《建设用砂》GB/T 14684-20113.2《普通混凝土用砂、石质量及检验方法标准》JGJ 52-20063.3《公路工程集料试验规程》JTG E42-20054、人员、试验环境和试验用筛4.1检验人员应是通过培训合格且取得相应上岗证书的技术人员,应了解本公司的《质量手册》及相关程序文件的质量要求,能熟练操作检验仪器设备并能处理一般例外情况的发生。

4.2 试验环境:试验室的温度应保持在15℃-30℃。

4.3 试验用筛:应满足GB/T6003.1和GB/T6003.2中方孔试验筛的规定,筛孔大于4.00mm 的试验筛采用穿孔验筛。

5、试验方法5.1取样方法在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后从不同部位抽取大致等量的砂8份,组成一组样品。

5.2试样数量单项试验的最少取样数量应符合下表的规定。

做几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

单项试验取样数量见表15.3试样处理试验前应按照程序文件《样品管理程序》检查试验样品的来源、性质、规格等技术指标和处置程序是否符合国家的要求。

若不符合应退回样品登记室,联系委托方重新取样,若符合进入检验环节。

5.3.1按表1进行初步取样,然后按人工四分法:将所取样品置于平板上,在潮湿状态下拌和均匀,并堆成厚度约为20mm的圆饼,然后沿互相垂直的两条直径把圆饼分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成圆饼。

重复上述过程,直至把样品缩分到试验所需量为止。

5.3.2 堆积密度、人工砂坚固性检验所用试样可不经缩分,在拌匀后直接进行试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

砂子检验作业指导书

一、砂子细度琪数

1、试验步骤

准确称取烘干试样500g,置于按筛孔大小(大孔在上、小孔在下)顺序排列的套筛的最上一只筛(即5mm筛孔筛)上,将套筛装入摇筛机内固紧,筛分时间分10min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒进入下一个筛,并和下一个筛中试样一起过筛,按这样顺序进行,直至每个筛全部筛完为止;注:①试样为特细砂时,在筛分时增加0.080mm的方孔筛一只;

②如试样含泥量超过5%,则应先用水洗,然后烘干至恒重,再进行筛分;

③无摇筛机时,可改用手筛。

称取各筛筛倒插门试样的重量(精确至1g),所有各筛的分计筛余量的总和与筛分前的试样总量相比,其相差不得超过1%;

2、结果的计算:

计算分计筛余百分率(各筛上的余量除以试样总量的百分率),精确至0.1%;计算累计筛余百分率(该筛上的分计筛余百分率与大于该的各筛上的分计筛百分率之总和),精确至1%;根据各筛的累计筛余百分率评定该试样的颗粒级配分布情况;

计算细度模数:Uf=[(β2+β3+β4+β5+β6)-5β1]/(100-β1)

β1、β2、β3、β4、β5、β6分别为5.00、2.50、1.25、0.630、

0.315、0.160mm各筛上的累计筛余百分率;

筛分试验应采用两个试样平行试验,细度模数以两次试验结果的算术平均值为测定值(精确至0.1)。

如两次试验所得的细数模数之差大于0.20时,应重新取试样进行试验。

三、含泥量试验

1.仪器设备

(1)天平—称量1000g,感量1g;

(2)烘箱—能使温度控制在105±5℃;3

(3)筛—孔径为0.080mm及1.25mm各一个

(4)洗筛用的容器及烘干用的浅盘等;

2.试样制备

将样品在潮湿状态下用四分法缩分至约1100g,置于温度为105±5℃的烘箱中烘干至恒重,冷却至室温后,立即称取各为400g(m。

)的试样两份备用。

3.试验步骤

取烘干的试样一份置于容器中,并注入饮用水,使水面高出砂面面约150mm充分拌混均匀后,浸泡2h,然后,用手在水中淘洗试样,使尘屑、淤泥和粘土与砂粒分享,并使之悬浮或溶于水中,缓缓地将浑浊液倒入1.25mm及0.080的套筛(1.25mm筛放置上面)上,滤去小于0.080的颗粒。

试验前筛子的两面应先用水湿润,在整个试验过程中应注意避免砂丢失。

再次加水于筒中,重复上述过程,直至筒内洗出的水清澈为止;用水冲洗剩留在筛上的细粒,并将0.080mm

筛放在水中(使水面略高出筛中砂粒的上表面)来回摇动,以充分洗除于温度为105±5℃的烘箱中烘干至恒重。

取出来冷却至室温后,称试样的重量(m)。