水下切粒机

水下切粒机的操作原理及在使用中的改进

水下切粒机的操作原理及在使用中的改进《水下切粒机的操作原理及在使用中的改进》一篇针对水下切粒机的操作原理及在使用中的改进进行研究的文章,重点介绍了水下切粒机的操作原理,以及一些改进的方法,从而提高水下切粒机的使用效率。

正文:水下切粒机是一种常见的水下机械,主要用于切割水下海洋碎石和矿物矿山的矿石碎片。

它的操作原理比较复杂,并且在使用中受到了许多外界因素的影响,从而影响了水下切粒机的使用效率。

本文旨在介绍水下切粒机的操作原理及在使用中的改进方法,从而提高水下切粒机的使用质量。

一、水下切粒机的操作原理水下切粒机是一种用于实现碎石和矿物矿山碎片切割的设备,它一般由两个相对而立的滚筒、振动式抛射器、切割部件、驱动等部分组成。

它的操作过程如下:1、将碎石或矿物矿山碎片投入抛射器,抛射器会将碎石或矿物矿山碎片加速抛射到滚筒上,在滚筒上统一散落;2、滚筒会以一定的角度进行滚动,将碎石或矿物矿山碎片投入到切割部件中;3、切割部件会以一定的频率对碎石或矿物矿山碎片进行断料;4、最后,驱动部分会将断料输送出水下切粒机。

二、水下切粒机在使用中的改进由于水下切粒机的操作过程受到了很多外界因素的影响,从而影响了水下切粒机的使用效率,因此,在使用过程中,采取一定的改进措施,以提高水下切粒机的使用效率。

1、采用数控技术进行加工采用数控技术可以有效改善水下切粒机在切割时的精度和速度,从而提高切割效率。

2、改善碎石或矿物矿山碎片的投料量合理控制碎石或矿物矿山碎片的投料量,可以避免碎石或矿物矿山碎片堆积在滚筒上而影响切割速度,同时防止造成切割部件的积碳,从而提高水下切粒机的使用质量。

3、优化设备的驱动结构优化设备的驱动结构,可以有效提高设备的运行速度,缩短断料的时间和程度,使水下切粒机的切割效率大大提高。

4、采用 Chiller术从抗恐温降的角度出发,推荐采用 Chiller术,Chiller 会将切割过程中发热的碎石或矿物矿山碎片进行冷却处理,以防止碎石或矿物矿山碎片发热,从而提高水下切粒机的使用效率。

bkg水下切粒机操作流程

bkg水下切粒机操作流程英文回答:Operating the bkg underwater cutting machine involves several steps. Here is a detailed description of the process:1. Preparation: Before starting the machine, I need to ensure that all safety measures are in place. This includes wearing appropriate protective gear such as gloves, goggles, and a safety helmet. I also need to make sure that the machine is properly set up and all the necessary tools and materials are within reach.2. Powering on the machine: Once I am ready, I switchon the power supply to the bkg underwater cutting machine. This activates the machine and prepares it for operation.3. Adjusting the settings: Depending on the specific requirements of the cutting task, I need to adjust thesettings of the machine. This may include setting the desired cutting depth, speed, and angle. I refer to the machine's manual for guidance on how to make these adjustments.4. Positioning the workpiece: I carefully position the workpiece that needs to be cut in the appropriate location. This may involve securing the workpiece using clamps or other holding devices to ensure stability during thecutting process.5. Initiating the cutting process: Once everything is set up, I activate the cutting mechanism of the bkg underwater cutting machine. This can be done by pressing a button or engaging a lever, depending on the machine's design.6. Monitoring the cutting process: While the machine is cutting the workpiece, I need to closely monitor the process to ensure that everything is going smoothly. I pay attention to the cutting speed, the quality of the cut, and any potential issues that may arise.7. Making adjustments if necessary: If I notice any issues or if the cutting process needs to be modified, I make the necessary adjustments. This may involve changing the cutting speed, adjusting the angle, or replacing any worn-out cutting tools.8. Completing the cutting process: Once the desired cut is achieved, I stop the machine and carefully remove the workpiece from the cutting area. I inspect the cut to ensure that it meets the required specifications.9. Cleaning and maintenance: After completing the cutting process, I clean the machine and its components to remove any debris or residue. I also perform regular maintenance tasks such as lubricating moving parts and inspecting for any signs of wear or damage.中文回答:bkg水下切粒机的操作流程包括以下几个步骤。

水下切粒操作规程

水下切粒机操作规程

一、开机顺序:

1.预热升温:打开电源,按工艺要求设定切粒模头、DV阀温度,同时设定挤出机各段温度;

2.接通并打开气源,调整工作气压至0.5Mpa~0.6Mpa范围内;

3.温度达到设定值后,继续保温15~30分钟;

4.在DV阀关闭状态下开启挤出机挤料,检查排料是否合格,调正挤出工艺至合格;

5.将手动自动转换旋钮旋转至手动位置,打开液压泵,然后开启DV阀挤料状态使模口料充满后,再关闭DV阀,清除水室及模口物料;

6.清理模口后,推上切粒机,用抱箍锁上联接处;

7.将手动自动转换旋钮旋转至自动位置,按屏上切粒机开按钮,水下切粒机组其他装置会自动启动;

8.在屏上调整各项工艺参数等,使出料产品达到预期要求,进入正常生产。

二、关机顺序:

1.挤出机用LDPE洗机,包括清洗水下切粒机,挤清后关闭挤出机;

2.关闭切粒机,设备会自动连锁关闭其他系统;

3.清理模头上残留料,清理挤出模头挤出口中残留料,应疏通所有模孔;

4.清洗离心干燥机内腔;

5.关闭压缩空气源;

6.关闭控制柜电源;

7.清理现场。

三、注意事项:

1.预热时切粒机必须与模头分开;

2.针对生产要求经常检查水箱内水质,确保清洁。

亲身体验母粒水下切粒

亲身体验母粒水下切粒对於已历经四代,拥有75000种产品的颜料专业制造企业Deifel而言,只有多种有力的论据综合在一起才能使拥有90年颜料加工经验的家族企业重新审视其久经考证的条切粒生产方法,并积极地试验比较水切粒的替代方法。

经过6个月新型水下造粒系统的试运行,Deifel公司相信这正是自己所期待的母粒造粒系统。

颜色齐全的小批量色料尽管塑料易于着色,但是自从塑料出现以来,尤其是热塑性材料得到巨大发展之后,在塑料加工业,如何实现稳定一致的塑料着色一直都是一个难题。

直到当今开始广泛采用的色母料出现。

在业界,流传一种说法,“母料”(masterbatch)这个名称来自于“师傅”(master)负责用特殊珍贵添加剂混合某些“批料”(batches)。

事实上,色母料的生产完全符合这种说法,因为在生产过程中,精确计量的颜料混合物与塑料混合在一起,之后用于易于进一步加工的配混料中。

在本文的案例中,负责混料的“师傅”是来自德国福兰格尼亚(Franconian)的Deifel有限公司的专家。

Deifel公司从1975年就开始生产用于塑料加工的色母料,目前这一业务占其年收入的70%。

在颜料生产商的配方手册中你可以发现7种基本色彩的一些细微差别。

现代人的生活方式在很大程度上取决于对个性化的追求。

周围环境和用品的色彩选择是体现个性化的重要表现形式,而塑料材料易于着色的特点在这方面提供了丰富多姿的可能性。

在颜料生产商的配方手册中你可以发现7种基本色彩的一些细微差别。

对于拥有90年各种颜料生产经验的Deifel公司的色彩专家而言更是如此,可以在很短的时间内调配特殊色彩的中小批量色母料,灵活地满足用户的需求:这正是Deifel公司的经营模式。

7.5万种可再现的颜料配方,每年约5000个平均批量介于25~50 kg之间的订单,这些都是公司引以为豪的成就,同时要求45名Deifel员工具有极高的灵活性,对于所采取的设计方法同样具有极高的要求。

聚酯水下切粒机操作及要点

t / hꎮ 当切粒机系统所有设备均运行平稳ꎬ且目测料

条外观基本正常ꎬ切粒机才具备受料条件ꎻ

(5) 现场将启动头打向切粒位置ꎮ 在启动头动

作瞬间ꎬ溢流水旁通阀将全开ꎬ维持最大流量ꎬ保证

开车初期的料条顺利进入切割室ꎬ旁通阀开启的时

间为 8 s( 可以在面板上进行设定) ꎻ

表 2 异常情况的维护

Table 2 Maintenance of abnormal conditions

与切粒机配套工作的设备还有:离心式干燥机、

振动筛、切粒水槽、切粒水泵、带式过滤机、切粒水冷

却器等ꎮ

TSW600D 型水 下 切 粒 机 按 切 片 规 格 ϕ2. 6 ×

3. 0 mm、百粒重 2. 0 g、 丝股 60 条确定ꎬ 其最大负

荷:5. 5 t / h( 对应引料速度 225 m / min) ꎬ最小负荷:

2. 4 t / h ( 对应引料速度 100 m / min) ꎬ正常负荷: 3. 5

t / h( 对应引料速度 145 m / min) ꎻ引料速度:设定范

正常、溢流口出水均匀、喷淋水喷头喷水呈扁平扇

状ꎻ

(2) 确认铸带条安装到位ꎬ升温至 200 ℃ 以上ꎬ

已进行 2 次热紧ꎻ

(3) 确认切刀安装到位ꎬ引料间隙正常ꎬ动静切

第 33 卷第 5 期

2020 ̄09

聚 酯 工 业

Polyester Industry

Vol. 33 No. 5

Sep. 2020

doi:10. 3969 / j. issn. 1008 ̄8261. 2020. 05. 013

聚酯水下切粒机操作及要点

张 强 ꎬ李文强

( 河南开祥精细化工有限公司ꎬ河南 三门峡 472300)

水下切粒机 介绍

水下切粒机一、概述水下切粒机是一种新型的高分子聚合物半成品加工机械,由于它的切削过程是在水中进行的,由此而得名.目前在我国一般都是用它来加工涤纶聚合物的切片粒子,自八十年代初随着成套涤纶聚酯生产装置而引进该种机械以来,已陆续有十数家生产企业直接或间接成为该机械的制造者—比如西德AUTOMATIK、台湾吉荣、河南洛阳南峰都成为此种设备的拥有者,我公司使用的水下切粒机主要是以西德AUTOMATIK生产的USG600/1型切粒机为主,其次是九单元USG600/H型(H表示卧式)和11单元台湾吉荣设备股份公司产USG900V型切粒机,就目前而言由于产能的不断扩大,后续配套设备也需扩容,USG900V每小时切粒MAX为9000Kg,满足了能力的需求,从而成为当今聚酯装置中首选机型,其特点表现为设计性能更趋优越(主要是控制系统)、产量大、占地面积小、噪音小(三电机驱动)操作稳定。

其工作原理其本与USG600/1型大体相同,签于目前装置中使用的切粒机大都为USG600/1,大家对此有一个感观的认识,着重进行一下介绍。

二、工作原理、过程(切粒机具体构造见附图)水下切粒机的整个工作过程是这样的,当带有一定压力的高温聚酯熔体从铸带头处挤出带条时,铸带条首先借重力作用浸没在切粒机启动板上的溢流水中进行冷却,而后流经带槽的导向板和切断板,在此过程中经喷淋水进一步冷却固化;最后,经前后两引料辊引入到动定刀之间的间隙处,经动刀螺旋刃的旋转作用将铸带条切断。

由于切断后的粒子中心还没有完全冷却,而处于半熔融状态下,所以为防止粒子之间相互粘连还设有输送水。

输送水进入切割头后,被分配板分为两股:一股用于冷却刚切下来的粒子;另一股则用来将切片粒子输送出切粒机, 这样通过切粒机的连续运转达到不断切粒的目的,而粒子尺寸的大小根据生产需要而定,通常的切片尺寸为4*4*2.5,而这一尺寸是如何做到的,作为工艺人员应有所了解,下面给出切片的计算方法如下。

水下切粒和水环切粒对刀片的要求

1、水下切粒和水环切粒的区别在于:水环切粒应该是塑料挤出后经过切粒机模头,并且为了有效切粒,必须时温度降下来,故此需在切粒机外围有水环,并跟粒料一起流出,而水下切粒是通过模具挤出丝以后经过水槽冷却后在进行切粒。

2、水下切粒和水环切粒的刀具要求:3、KG水下造粒系统4、BKG水下造粒生产线的工艺配置:5、挤出机、熔体泵(可选)、换网器(可选)、换向阀(又叫开车阀)、切粒机循环水加热冷却系统(带旁路循环系统)、大块捕捉器、干燥器、粒子换向阀(可选)6、1、刀盘结构:7、(1)、可以有直刀与斜刀两种选择。

直刀与斜刀相比,直刀可以安装更多的刀片,以提高产量。

因此,在转速快时,选用直刀。

8、(2)、刀盘采用挠性设计,有利于刀片与模板的贴合。

刀盘与刀轴之间用用齿轮的啮合结构传动,可拆卸。

9、(3)、刀架可以直接旋合至刀盘上,方便快速安装。

10、(4)、造粒机刀片分两边使用,每边刀刃长度为5mm,用完后必须更换刀片。

(5)、刀片的材料为工具钢,使用寿命大约2至3周。

11、(6)、刀片的安装:刀片用螺栓固定于刀架上,当安装刀片时,在一个平台上将所有刀片市调节于同一个水平面,然后拧紧固定螺栓即可。

即使刀片的刀面不是在同一个平面上,有很小的误差时,当开始切粒时可以与模板面磨合,使得所有刀片均在同一个平面上。

另外,因刀盘为挠性设计,有一定的浮动量,会使刀片自动贴于模面,不会影响切粒。

12、(7)、刀片与模面的调节有手动与液压两种选择。

一般小型力量较小的用手动调节。

有压力与扭矩显示刀片与模板的贴合程度,按一定的经验来调节。

用PLC控制。

13、(8)、最高转速为3600rpm 。

2、水循环系统:14、(1)、水温在50℃至70℃,设有水温反馈。

15、(2)、水循环系统增加旁路循环系统设计。

这样的设计可以有两个作用。

第一,易于维护。

当系统需要进行维护时,可以让水循环系统在旁路循环系统中进行循环。

这时水不会进入切粒室,可以对其进行维修,不会对生产造成极大的影响。

水下切粒机切粒不规则的原因分析及解决措施

水下切粒机切粒不规则的原因分析及解决措施作者:孙林来源:《硅谷》2014年第13期摘要分析切粒机出现切粒不规则现象的原因。

通过在定刀架和刮模板间隙中加装垫片,修复动刀前、后角,效果良好。

关键词切粒机,;切片粒子不规则;措施中图分类号:TQ320 文献标识码:A 文章编号:1671-7597(2014)13-0107-011 概述我公司切片车间切粒设备为1台洛阳南峰产的SQL680D型水下切粒机。

该切粒机从2006年使用至今,一直较为正常。

但近期经常出现切粒外观不规则的问题。

在实际生产中,如果切片边缘带有尖角,在输送物料的过程中,尖角会与输送管道壁摩擦,从而产生粉末,会造成过滤器的堵塞,给生产带来不便。

2 问题原因分析根据切出粒子不规则的现象,再根据以往的维修经验,决定从以下几方面入手分析。

1)动刀。

①前角。

切削过程中,动刀刀刃受力分布情况详见图1。

1.定刀机架;2.定刀;3.铸带条;4.动刀;α.动刀后角;p.铸带条对动刀的压力;γ.动刀前角;F.动刀的切削力;f.铸带条对动刀的摩擦力图1 切粒机动刀在切削过程中的受力情况图1中刀尖部受的切削力是铸带条对刀刃的反作用力p与刀后面所受摩擦力f的合力,前角γ、后角α与p、f形成的四边形,可利用余弦定理得出切削力F:F2=f2+p2+2fpcos(γ+α)根据公式得知,随着γ角增大,总切削力F会在一定范围内,呈余弦关系下降,并且可以减小切粒的塑性形变,改善外观品质。

对于合成树脂类材料,强度、硬度并不高,而塑性较大,应选择较大的前角。

但加大前角的前提是必须保证刀具有足够的强度。

②后角。

动刀后角的作用是减小摩擦。

铸带条在切断瞬间,仍继续下降。

铸带条与刀刃后面产生摩擦,摩擦力使得铸带条在输送过程中的不规则运动,造成乱切。

由此可见,后角同样是在保证刀的强度的前提下选择较大的角度。

2)定刀。

因为动刀有多个刃齿,相比之动刀,定刀磨损速度要快一些。

当定刀的刃口面磨损到一定程度,切出的切粒带尖角或毛刺,影响切出粒子的外观品质,就必须换刃或修磨。

聚酯装置生产操作工:中级聚酯装置生产操作工题库三

聚酯装置生产操作工:中级聚酯装置生产操作工题库三1、多选停止熔体输送泵后,如果不马上启动应立即()。

A、关闭泵出口阀B、关闭终聚釜出口阀C、打开泵出口排阀D、手动盘泵正确答案:B, C2、判断题主工(江南博哥)艺系统升温压力试验一般合格标准是12小时泄漏量不超过5%。

()正确答案:错参考解析:主工艺系统升温压力试验一般合格标准是24小时泄漏量不超过5%。

3、单选机泵定期盘车的方式是()。

A、现场打到“RUN”启动泵B、现场打到“TRY”点动泵C、现场打到“RUN”手动盘泵D、现场打到“TRY”手动盘泵正确答案:B4、单选水下切粒机干燥器堵塞可能是由下面()原因造成的。

A、风压小B、脱盐水量不足C、输送水温度高D、喷淋水温度高正确答案:A5、单选下列哪一项不属于切粒机日常维护内容()。

A、保持软连接不破损B、保持振动塞不堵塞C、保持导流槽内干净D、保持压缩风压力正常正确答案:D6、单选初次运转燃料油过滤器时,要将球阀转至()。

A、运转侧B、备用侧C、中间位置D、无法确定正确答案:C7、判断题聚酯车间最常用的压力表为弹性压力计。

()正确答案:对8、单选PTA下料量比正常时小,会造成浆料密度()。

A、上升B、下降C、不变D、都有可能正确答案:B9、单选PTA螺旋给料器属于()。

A、单螺旋B、双螺旋C、三螺旋D、四螺旋正确答案:A10、多选如果是日料仓呼吸阀正压起跳,应该()。

A、停止PTA进料B、向日料仓充氮气C、停止PTA计量秤D、停止PTA环吹系统正确答案:A, D11、判断题当压力容器中的压力低于安全阀的起跳压力后,安全阀仍为开启状态。

()正确答案:错参考解析:当压力容器中的压力低于安全阀的起跳压力后,安全阀为关闭状态。

12、多选冷冻机“名义制冷量”是按下列条件确认()。

A、冷冻水入口温度:12℃B、冷冻水出口温度:7℃C、冷却水入口温度:32℃D、冷却水出口温度:37℃正确答案:A, B, C, D13、单选热媒炉升温时,要根据升温速度调节()。

水下切粒机 介绍

水下切粒机一、概述水下切粒机是一种新型的高分子聚合物半成品加工机械,由于它的切削过程是在水中进行的,由此而得名.目前在我国一般都是用它来加工涤纶聚合物的切片粒子,自八十年代初随着成套涤纶聚酯生产装置而引进该种机械以来,已陆续有十数家生产企业直接或间接成为该机械的制造者—比如西德AUTOMATIK、台湾吉荣、河南洛阳南峰都成为此种设备的拥有者,我公司使用的水下切粒机主要是以西德AUTOMATIK生产的USG600/1型切粒机为主,其次是九单元USG600/H型(H表示卧式)和11单元台湾吉荣设备股份公司产USG900V型切粒机,就目前而言由于产能的不断扩大,后续配套设备也需扩容,USG900V每小时切粒MAX为9000Kg,满足了能力的需求,从而成为当今聚酯装置中首选机型,其特点表现为设计性能更趋优越(主要是控制系统)、产量大、占地面积小、噪音小(三电机驱动)操作稳定。

其工作原理其本与USG600/1型大体相同,签于目前装置中使用的切粒机大都为USG600/1,大家对此有一个感观的认识,着重进行一下介绍。

二、工作原理、过程(切粒机具体构造见附图)水下切粒机的整个工作过程是这样的,当带有一定压力的高温聚酯熔体从铸带头处挤出带条时,铸带条首先借重力作用浸没在切粒机启动板上的溢流水中进行冷却,而后流经带槽的导向板和切断板,在此过程中经喷淋水进一步冷却固化;最后,经前后两引料辊引入到动定刀之间的间隙处,经动刀螺旋刃的旋转作用将铸带条切断。

由于切断后的粒子中心还没有完全冷却,而处于半熔融状态下,所以为防止粒子之间相互粘连还设有输送水。

输送水进入切割头后,被分配板分为两股:一股用于冷却刚切下来的粒子;另一股则用来将切片粒子输送出切粒机, 这样通过切粒机的连续运转达到不断切粒的目的,而粒子尺寸的大小根据生产需要而定,通常的切片尺寸为4*4*2.5,而这一尺寸是如何做到的,作为工艺人员应有所了解,下面给出切片的计算方法如下。

二聚酸型聚酰胺热熔胶水下造粒糸统操作培训

二聚酸型聚酰胺热熔胶水下造粒糸统水下造粒机它有一股平稳的水流流过模面,而与模面直接接触。

切粒室的大小以恰足以使切粒刀自由地转动越过模面而不限制水流为度。

熔融聚合物从口模挤出,旋转刀切割粒料,粒料被经过调温的水带出切粒室而进入离心干燥器。

在干燥器中,水被排回贮罐,冷却并循环再用;粒料通过离心干燥器除去水份。

水下造粒机需使用热分布均匀并有特殊绝热设施的口模。

小型切粒模板采用电热;大型切粒模板需采用油热或蒸汽加热的口模。

工艺用水常规情况下加热至最高温度,但其热度应不足以对粒料的自由流动造成有害影响。

水下造粒机用于极大多数聚合物,有些机型能达到30000kg/h的造粒能力。

当用于低粘度或粘附性聚合物的切粒时水流过口模模面的方式是一大优点,但对有些聚合物如尼龙和某些品牌的聚酯这一特点可能引起口模冻结。

其他优点有:因为在熔融状态下切粒,而水又起着声障作用,噪声散发较低;与钢带造粒系统比较起来经常操作费用更低。

二聚酸型聚酰胺热熔胶水下切粒熔体恒温冷却开车操作规程一,开启导热油贮罐蒸汽阀,软化点125度的热熔胶,把导热油加热到140度左右。

根据熔体产品不同的软化点,调整导热油温度的高低。

二,开启导热油循环泵阀糸统,控制一定的导热油流量循环加热糸统设备,设备加热到135度左右。

[生产过程根据熔体的进料温度与熔体冷却罐出料恒温温度调节导热油温度和流量,使熔体输出达成理想的恒温温度。

暂定160度]三,开启熔体冷却罐的搅拌糸统。

[开启前用手转动皮带轮,旋转一周以上方可启动电源。

]四,开启熔体暂存罐出料阀,[或熔体合成釜底部出料阀]检查熔体过滤器和熔体齿轮泵管道畅通。

确保无任何异物。

五,开启熔体齿轮进料泵,控制稳定流量为500Kg/h----1200kg/h。

六,关闭导热油贮罐蒸汽阀,停止加热导热油。

七,视循环导热油油度上升至145度以上时,适当开启列管换热器冷却水进水阀,控制冷却后导热油温度在135度左右。

[不同的软化点熔体采用不同的循环温度。

水下切粒机 工作原理

水下切粒机工作原理

水下切粒机是一种将物料在水下进行切割和破碎的设备。

它的工作原理如下:

1. 设备投入水中:水下切粒机首先被投入水中,通常使用潜水泵将设备输送到施工现场的目标地点。

2. 利用水流能量:水下切粒机利用水流的能量来推动设备的运转。

水泵通过抽水将水流引入设备,水流经过设备内部的转子和刀片,产生高速旋转的能量。

3. 物料进入切割区域:物料被输送到设备的切割区域,与旋转的刀片发生碰撞和切割。

刀片通常设计成锯齿形状,以增加切割的效果。

4. 物料切割和破碎:当物料被刀片切割时,产生的旋涡将物料破碎,使其变成较小的颗粒。

切割的速度和粒度可以通过调整水流的压力和设备的旋转速度来控制。

5. 切割后的物料排出:切割后的颗粒物料随着水流被排出设备,可以通过管道输送到指定的位置或收集。

总体来说,水下切粒机通过水流的推动和刀片的旋转,将物料切割和破碎成所需的颗粒大小,并将颗粒物料排出设备。

这种设备通常用于水下管道维修、海洋开发和其他需要水下切割和破碎的工程中。

挤压造粒机组水下切粒状态的影响因素及其改进

收稿日期:2020-01-20作者简介:孙海峰(1968—),高级工程师,主要从事聚丙烯生产。

挤压造粒机组水下切粒状态的影响因素及其改进孙海峰,郭俊巍,梁中国,张 彬,邴 磊(北方华锦化学工业股份有限公司,辽宁盘锦 124000)摘要:挤压造粒机为聚丙烯装置中最大的进口成套设备,机、电、仪高度一体化,其自动化控制水平很高。

在实际运行中常出现切粒异常现象,通过对影响挤压造粒机组切粒效果的切粒机对中、三同时、切刀、模板等因素进行分析,提出了一系列改进措施,解决了挤压造粒机组水下切粒状态问题,提高聚丙烯装置的生产运行时间,增加企业经济效益。

关键词:切粒;小车;三同时;切刀;模头中图分类号:TQ320.5+2 文献标识码:B 文章编号:1008-021X(2020)07-0132-04 通过列举环管聚丙烯装置开车中挤压造粒机组切粒效果实例,分析了挤压造粒机组切粒效果影响因素,提出了具体的注意事项和相应的对策及控制措施,确保装置安全平稳长周期地运行,并产出合格优等产品。

某新建25万t/a环管聚丙烯装置,挤压造粒机组为德国Coperion悬臂式双螺杆ZSK系列机组。

主要参数见表1。

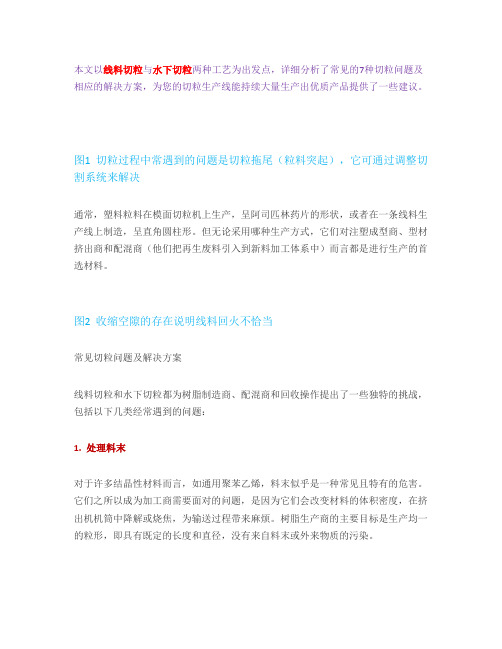

表1 挤压机主要参数项目参数型号ZSK320最大负荷/(t/h)39螺杆转速/(r/min)222/269螺杆最大压力/bar350螺杆最大扭矩/Nm200000电机功率/kW11000热油功率/kW6401 切粒小车运行状态切粒小车(图1)由切粒水室、切粒机、液压油系统等构成,切粒小车前进与模板锁紧构成封闭水下切粒系统,进行切粒。

切粒小车运行状态直接决定了切粒机组是否能够正常进行生产,切粒小车与模板的对中是切刀与模板贴合的前提,切粒小车的合并是磨刀的前提,切粒小车是否能够正常前进后退又是开停车必要条件。

下面将对这些因素进行分析。

图1 切粒小车示意图1.1 切粒小车与模板对中偏离1.1.1 故障情况2016年6月初次安装模板后,开始对模板与切刀进行对中找正(对中是刀盘主轴与模板中心线的同轴度),其调整的位置是小车的四个轮子。

水下造粒设备切粒机工艺优化

水下造粒设备切粒机工艺优化水下造粒设备是一种新型挤出夹具处理设备,适用范围广,生产效率高,产量高,颗粒质量好。

随着聚合物工业的快速发展,水下造粒机变得越来越大,以进一步增加产量。

本文着重于优化造粒机进入水下造粒机的过程,希望能够为同行提供一定的参考。

标签:水下造粒设备;切粒机;工艺引言在经济高速发展,科技不断进步的社会背景下,化工行业和工艺技术也获得了突飞猛进的发展,取得了不错的进步,直接推动了聚丙烯工艺产能的发展,在日趋激烈的竞争市场下,高产能的聚丙烯成为了各工艺用来谋取利益的有效手段,这就对聚丙烯工艺提出了高层次的要求,对其要求具体到细节之处都要符合其规定水平。

而对于现有工艺,想要在现有基础上来提升其运行负荷,如果缺乏了工艺的平稳运行,那么将无法实现该目标。

1.水下切粒机结构简介密封切割室,水下切粒机,循环水泵,输送管路,脱水系统,控制系统等。

聚丙烯的熔融材料在模板的上游流入水冷却室。

高速旋转切割机将从镜孔流出的熔体切割成模板表面上的均匀颗粒,并且造粒工艺流流入颗粒水腔的下部。

在用水沉淀后,它与粒状水一起流动到下一个过程。

可以看出,造粒系统的作用影响聚丙烯产品的外观。

2.1模板该模型是安装在管道后端的板状碳化物板。

通过挤压树脂带,在轮胎形状中形成多个圆孔,其对应于模板的圆形切割器和通过小孔的过滤器的清洁材料。

2.2切刀盘切刀盘为一圆形不锈钢材质刀盘,如下图图2所示。

几个靠近径向布置的用螺钉固定,牢固地固定在模型的表面上。

发动机使切割盘利用速率来对系统旋转进行有效控制,同时将其对当作模板的小孔内所挤出来的的柱树脂切割成直径为2至3mm的颗粒(不包括颗粒)。

切割盘通常配备有粒状水,其主要目的是将粒状水直接喷射到切割器和模板中,以防止树脂从刀中伸出。

2.3水室在造粒水腔或造粒腔中被称为水室。

它是一个密封的圆形腔室,具有模型的一个端面和一个安装在切割轴上的端面。

水腔的下部具有入口开口,上部具有排水孔。

挤压造粒机组常见故障分析处理

挤压造粒机组常见故障分析处理作者:周炬鲜杨岩桢杜冠宇来源:《中国科技博览》2019年第05期[摘要]挤压造粒机组是造粒生产线中的核心生产设备,其集机械、电气和仪表于一体,在使用过程中需要较高的自动化控制水平,因此在该机组运行的过程中易出现难以察觉的故障,并对机组的整体运行效果产生影响,损害机组的经济效益。

本文通过结合造粒生产过程中的基础理论对挤压造粒机组运行过程中可能发生的故障进行分析,总结故障原因,并提出针对性解决策略,从而保证机组运行稳定。

[关键词]挤压造粒机组故障原因解决策略中图分类号:G157.3 文献标识码:A 文章编号:1009-914X(2019)05-0006-01在整体生产加工环节中,挤压造粒机作为大投资的成套设备,整体机组具有极其复杂的内部状态。

许多故障都会造成离合脱离等关键问题,下文便针对挤压造粒机组在运行过程中所产生的问题进行详细分析。

1.挤压造粒机组常见障碍1.1主电机扭矩过高造成该故障的原因主要有:(1)挤压造粒机组的主电机输出轴与齿轮箱出入轴二者的中心位置未能良好对接电机。

(2)离合器自身产生的震动对主电机轴承造成部分损坏。

(3)挤压造粒机的润滑油系统出现故障。

(4)物料未能良好的进行熔融或者是喂料对造粒机产生巨大负荷。

1.2摩擦离合器出现故障造成该故障的原因主要有:(1)主电机在瞬间启动的过程中,电压过低,从而造成摩擦盘产生巨大热量,加速摩擦离合器的老化或是直接造成损害。

(2)摩擦盘内部空气压力过低,导致摩擦离合器脱开。

1.3挤压造粒机螺旋工艺部分故障造成该故障的主要原因有:(1)节流阀前后熔体具有过大压力。

(2)换网器周围熔体压力差距过大(3)开车阀门转动故障(4)机头熔体压力过大。

1.4水下切粒机系统出现故障造成该故障的主要原因有:(1)切粒机自身的切刀严重磨损。

(2)切粒机振动频率过高。

(3)颗粒水流量低下。

(4)切刀与模版之间的切合面未能贴紧。

(5)物料熔融指数具有较大波动,从而导致物料流速产生差异。

【挤出机】7种常见的挤出切粒问题(非常实用,请收藏)

本文以线料切粒与水下切粒两种工艺为出发点,详细分析了常见的7种切粒问题及相应的解决方案,为您的切粒生产线能持续大量生产出优质产品提供了一些建议。

图1 切粒过程中常遇到的问题是切粒拖尾(粒料突起),它可通过调整切割系统来解决通常,塑料粒料在模面切粒机上生产,呈阿司匹林药片的形状,或者在一条线料生产线上制造,呈直角圆柱形。

但无论采用哪种生产方式,它们对注塑成型商、型材挤出商和配混商(他们把再生废料引入到新料加工体系中)而言都是进行生产的首选材料。

图2 收缩空隙的存在说明线料回火不恰当常见切粒问题及解决方案线料切粒和水下切粒都为树脂制造商、配混商和回收操作提出了一些独特的挑战,包括以下几类经常遇到的问题:1. 处理料末对于许多结晶性材料而言,如通用聚苯乙烯,料末似乎是一种常见且特有的危害。

它们之所以成为加工商需要面对的问题,是因为它们会改变材料的体积密度,在挤出机机筒中降解或烧焦,为输送过程带来麻烦。

树脂生产商的主要目标是生产均一的粒形,即具有既定的长度和直径,没有来自料末或外来物质的污染。

针对此问题,可通过调节设备并控制一些重要的工艺参数,达到减轻料末的目的。

当进入切刀时,线料生产线的温度应尽可能接近材料的维卡软化点,以确保线料尽可能受到热切,从而避免破裂。

针对特定的聚合物,选择带有适当切粒角度的滚刀,在减少料末方面发挥着重要作用。

对于未填充聚合物,应尽量使用司太立合金钢(Stellite)或工具钢滚刀,并使滚刀和底刀刀口保持锋利,以避免弄碎聚合物。

对于切粒之后的后续设备,无论加压还是真空设备,都要避免裹入空气。

对于水下切粒线,要确保在加工过程中保持足够的顶住模面的刀压,并适当调节切粒后的停留时间,以确保粒子进入干燥机时是热的。

2. 解决拖尾问题所谓拖尾,就是粒子边缘有些突出,切割边缘就像曲棍球杆的形状,它看起来像一个位于切口底部的污染物或者撕扯物。

其产生的原因是,切割装置在此处没能进行干脆利落的切割。

切粒机在聚碳酸酯装置的运行故障分析

切粒机在聚碳酸酯装置的运行故障分析摘要:浙江石油化工有限公司聚碳酸酯部装置的切粒系统,采用韩国韩进(HANJIN INDUSTRY)的水下切粒系统,生产符合工艺要求的聚碳酸酯颗粒,本文简要介绍水下切粒系统的工作原理,举例说明并分析水下切粒系统的常见故障,提出消除故障的一些方法,为平稳生产提供保障。

关键词:切粒机模头故障排除1. 设备概况浙江石油化工有限公司2#聚碳酸酯装置本工艺采用熔融法生产工艺.为非光气工艺技术.用于生产聚碳酸酯聚合物熔体,经过切粒系统后,最终生产聚合物粒子产品,如果现场切粒机系统出现故障,无法进行切粒,就需要员工手动推料,加大了员工的劳动强度,而且具体过程中不可避免的产生不合格产品,带来经济损失,切粒机的平稳运行对聚碳酸酯装置平稳生产至关重要。

2. 设备工作原理来自PC主装置的物料经溶体过滤器过滤后,带有一定压力的高温聚酯熔体从模头处进入切粒机(具体构造如下图),通过切粒机模头挤出料条,首先借重力作用浸没在有溢流水的导流槽内,启动溢流水中进行冷却,同时料条流经导流槽到切刀室,在此过程中经喷淋水喷淋进一步冷却固化,最后经两引料棍(罗拉)牵引到动刀和定刀间隙处,经动刀旋转将料条切断。

切粒系统的组成:1.模头 2.导流板 3.切刀 4.冷却输送管道5.干燥系统 6.振动筛 7.切粒水系统。

1.切粒机在实际运行中常见故障及排除方法切粒机的具体切粒过程如下图,影响切粒机正常工作的故障类型繁多,故障原因也很复杂,根据我在聚碳酸酯装置处理切粒机故障的经验,如能针对不同的现象分析原因,采取恰当的处理办法,往往能起到事半功倍的效果。

下面对主要的故障问题进行分析。

3.1产生牙签料的主要原因分析及应对措施二期聚碳酸酯的实际生产的过程中,产生牙签料的问题是最多的,牙签料是两头尖尖的,一小段一小段,像牙签一样(具体如下图),产生牙签料的原因很多,下面逐一进行分析。

3.1.1切粒机罗拉牵引拉条速度与产量不匹配切粒机在启动时,拉条速度与对应产量会相对偏快,切入正常后及时调整至匹配速度;切粒机切粒负荷调整变化后,切粒机拉条速度需及时调整至匹配速度,拉条速度过快或过慢都会产生牙签料。

拉条式水下切粒机原理

拉条式水下切粒机原理

拉条式水下切粒机是一种常用于塑料颗粒生产的设备,其主要工作原理如下:

1. 熔融的聚合物(如聚乙烯塑料)首先通过塑料挤出机进行增压处理。

在此过程中,聚合物被进一步推向前进,同时增加其温度和压力,使其处于熔融状态。

2. 经过塑料挤出机处理后的熔融聚合物会经过换网器,以过滤掉可能存在的杂质,确保聚合物的纯净度。

3. 过滤后的熔融聚合物再通过筛网流进到模板的多个流道。

这些流道的设计使得聚合物能够均匀地流向出料端。

4. 由于物料的直径逐渐变小,其流速会加快,最终通过模孔以条状态进入冷却水槽。

在水槽中,聚合物条带会迅速冷却并定型,从而固定其形状和尺寸。

5. 冷却后的聚合物条带会沿着导料槽被引流入切割室。

在这里,经上、下进料轴的夹持牵引,聚合物条带被送至固定刀(定刀)与旋转刀(动刀)之间。

6. 高速旋转的切刀会迅速将聚合物拉条切成规定长度的颗粒,即切片。

这些切片就是最终的产品,可以用于各种塑料加工应用。

拉条式水下切粒机的优点包括高效、节能、环保等。

通

过水下切割的方式,可以迅速地将熔融聚合物冷却并固化,避免了后续加工过程中的粘连和堵塞问题。

同时,水下切割还可以减少粉尘和废气的产生,有利于保护环境。

请注意,以上仅为拉条式水下切粒机的基本工作原理和优点介绍。

在实际应用中,还需要根据具体的生产需求和条件进行适当的调整和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大环宇环宝牌水环切粒/水雾切粒/水下切粒造粒机组结构、性能、用途发布时间:2010.09.05 新闻来源:成都大环宇——环宝牌大环宇塑料机械浏览次数:53

大环宇环宝牌水环切粒/水雾切粒/水下切粒造粒机组结构、性能、用途

一、综述:

传统的废塑料回收挤出造粒机的工作原理是通过单阶式或双阶式挤出机,将塑料熔融过滤,挤出拉条,再经冷却固化后切粒,而水环切粒/水雾切粒/水下切粒挤出造粒机是在不用拉条或不能拉条的条件下,在熔体挤出模面的瞬间与冷却水接触并直接切粒的一种新型机械,熔体切粒相对固态切粒有明显的优势。

我公司通过多年的技术积累,自主研发的水环切粒/水雾切粒/水下切粒系统,国内领先,部分关键指标上甚至超过国外同行。

采用超硬合金磨头;独特加热恒温系统,受热均匀;定位准确的切刀系统,保证刀盘与磨面充分接触;独特的开机以及开车阀装置,使操作更加方便。

二、水环/水雾/水下切粒造粒机组有下列主要技术特点:

1、由于塑料是在熔体状态下被刀片刮下,经循环水冷却后凝固的,不同粘度的高聚物均可采用这种切粒形式,熔体状态下切粒不会形成任何粉尘,而且切粒形状规整,包装、运输均比较方便;

2、根据挤出量自动匹配调节模头的出料量和切粒速度,来改变切粒的大小,也可以人工采用不同刀片数时的刀架来改变切粒大小和形状;

3、把切粒、冷却融为一体省去了4-6mm长的冷水槽,大大减少了占地面积;

4、造粒工艺实现自动化、操作方便、噪声较低、切片质量好。

5、具有比传统拉条切粒更大的产量,更低的能耗。

三、水环/水雾/水下切粒造粒机组的主要配置:

单阶式或两阶排气式挤出机、磨面切粒系统、柔性刀座、立式自动脱水(烘干)装置、振动分离筛、风送系统、集料料斗,控制系统组成。

而磨面切粒系统一般由开车阀、模头、模头温控系统、切粒机头、水路系统及管件、粒子脱水机及控制系统构成。

四、水环/水雾/水下切粒工作模式:

当均一的高温熔融状物料从上游设备(反应釜/螺杆挤出机/熔体泵等)末端进入模头流道,物料在刚离开模具模孔时即被高速旋转的切粒机刀片切成滴状物并进入加工水中,由于粒子比表面积最大化的物理特性和熔化的滴状聚合物同加工用水的温差,滴状物凝固并形成接近球体的颗粒。

这种“介乎于热切和冷切临界状

态”的造粒方式决定了它能够很好的胜任熔融态强度差,粘性大,对热敏感度高的物料造粒作业。

五、水环/水雾/水下切粒所造出的粒子质量优势:

优化粒子形状,颗粒表面光滑均匀,如水滴或球状;

颗粒密度高,流动性好;

杜绝颗粒的氧化现象;

更少的粘接现象;

更方便操作方式;

六、生产及操作特性:

1.独特的切刀装置,弥补切刀与磨板的微小间隙,大大提高了水下切粒装置的可靠性

2.独特的进刀/退刀调节装置,确保切刀(磨面)的最小磨损度和超高耐磨度,还可结合不同的物料体系选用不同材质的切刀,以满足更长工作时间的需要

3.大功率机头加热系统与先进的机头隔热装置,确保水下切粒热平衡过程的实现

4.快速的开车阀装置,满足水下切粒开车的需要

5.可升级为PLC控制系统,满足手动/自动开车程序需要,触摸式操作系统便于用户操作维护

全封闭的生产,环境清洁,噪音低,无粉尘污染

七、水环/水雾/水下切粒造粒机组的系统优势:

可以加工几乎所有聚合物;

灵活的切粒机头和刀头的夹具设计,可在2~3分钟之内实现刀头更换,生产效率高,稳定性好;

创新的模头温控设计,避免了模板孔的物料凝固死孔现象。

刀片同模具精密贴合,粒子无“尾巴”现象;

八、水环/水雾/水下切粒造粒机组的应用范围:

由于水环/水雾/水下造粒原理和技术的先进性,因此几乎可以胜任所有物料的造粒作业。

特别是针对那些传统造粒设备无法加工的熔融态强度差、粘性大、热敏感度高的物料,水环/水雾/水下切粒系统都能够轻松胜任。